Геология рудных месторождений, 2022, T. 64, № 6, стр. 617-633

Фундаментальные проблемы развития минерально-сырьевой базы высокотехнологичной промышленности и энергетики России

Н. С. Бортников a, А. В. Волков a, *, А. Л. Галямов a, И. В. Викентьев a, А. В. Лаломов a, К. Ю. Мурашов a

a Институт геологии рудных месторождений, петрографии, минералогии

и геохимии РАН

119017 Москва, Старомонетный пер., 35, Россия

* E-mail: tma2105@mail.ru

Поступила в редакцию 11.08.2022

После доработки 29.08.2022

Принята к публикации 05.09.2022

- EDN: UZKWNI

- DOI: 10.31857/S0016777022060028

Аннотация

Проблема обеспеченности высокотехнологичной промышленности России критическим минеральным сырьем с каждым годом становится все более острой в связи с неуклонным сокращением богатых и относительно доступных в техническом и экономическом отношении месторождений и неустойчивостью импорта из стран-продуцентов вследствие политической нестабильности в мире. Показаны отечественные и мировые тенденции развития минерально-сырьевой базы высокотехнологичной промышленности и энергетики. В результате пространственно-статистического геоинформационного анализа подготовлены обзорные карты размещения основных месторождений и перспективных рудопроявлений высокотехнологичных металлов (ВТМ) на территории России. Дана оценка степени критичности стратегических и высокотехнологичных видов минерального сырья для России. Отмечено, что доля российского производства ВТМ в мировой структуре их выпуска крайне незначительная, несмотря на имеющиеся запасы. Многие отечественные комплексные месторождения, содержащие ВТМ, не разрабатываются. Большая часть необходимых для российской промышленности ВТМ импортируется. Выполненный анализ показал, что в России возможно увеличить производство критически важных для зеленых технологий двух групп ВТМ – “батарейные” металлы (Ni, Co, Li, Pt, Pd, Ro, РЗЭ) и компоненты для “фотовольтаики” (Cd, Se, Te, Ge, Ga, In). В последние годы минерально-сырьевая база ВТМ в России получила позитивное развитие – планируется освоение ряда месторождений.

ВВЕДЕНИЕ

Россия располагает минерально-сырьевым комплексом (МСК) мирового класса, представляющим собой фундамент экономики страны, а также является одним из ведущих экспортеров минерального сырья и его первичной продукции. Развитие экономики, национальная безопасность и уровень жизни населения Российской Федерации в значительной степени зависят от мощной горнодобывающей промышленности и надежной минерально-сырьевой базы (МСБ). Однако проблема обеспеченности высокотехнологичной промышленности России критическим минеральным сырьем с каждым годом становится все более острой в связи с неуклонным сокращением богатых и относительно доступных в техническом и экономическом отношении месторождений и неустойчивостью его импорта из стран-продуцентов вследствие политической нестабильности в мире.

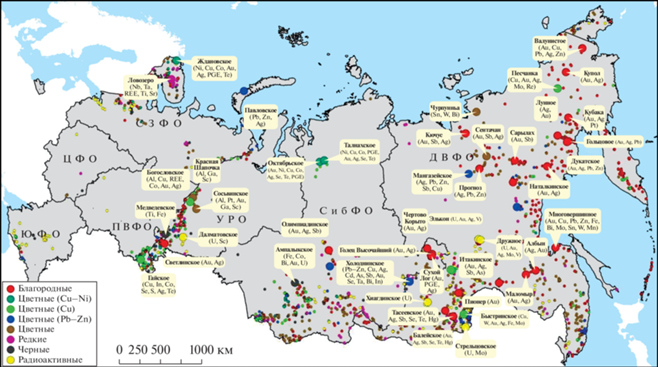

По прогнозу ОЭСР и Всемирного банка, переход на зеленые технологии потребует значительного увеличения добычи невозобновляемых видов минеральных ресурсов (в т.ч. нефти, газа, твердых полезных ископаемых) и особенно высокотехнологичных металлов и минералов. Недра России содержат значительные ресурсы стратегических и высокотехнологичных металлов (фиг. 1), в том числе и необходимых для зеленых технологий, позволяющие создать новые или значительно увеличить объемы производства на действующих предприятиях (Бортников и др., 2016). Препятствуют реализации этого потенциала: отсутствие достоверной информации о количестве в рудах и концентратах известных месторождений попутных критических металлов; технологические вопросы извлечения и низкая рентабельность производства.

Фиг. 1.

Размещение крупных месторождений стратегических и высокотехнологичных металлов на территории России. Крупными значками показаны крупные месторождения, мелкими – мелкие и средние.

Сегодня человечество находится в новой ресурсной эре ВТМ. Японский институт металлов полагает, что спрос на ВТМ увеличится в 5 раз к 2050 г. и превысит наши текущие запасы по многим из них. Грядущий кризис повышает вероятность того, что богатые минеральными ресурсами страны, к которым относится и Россия, будут использовать собственные МСБ для получения стратегических и экономических преимуществ. Этот кризис стимулирует поиск новых источников ВТМ, более эффективное их использование и развитие наших знаний в области геологии, металлургии и материаловедения, а также создание эффективных систем рециркуляции.

С 2014 года в России реализуется Государственная программа “Развитие промышленности и ее конкурентоспособности на период до 2030 г.”, подпрограмма 15: “Развитие промышленности редких и редкоземельных металлов (РМ и РЗМ); конъюнктура российского рынка РЗМ-продукции и перспективы экспорта” (Государственная…, 2014). В подпрограмме 15 основное внимание уделено развитию промышленности РЗМ. Большинство недавних публикаций также посвящено минерально-сырьевой базе (МСБ) РЗМ России (Архипова и др., 2014; Кременецкий, Калиш, 2014). В то же время МСБ попутных ВТМ должным образом не изучена и не оценена (Бортников и др., 2016).

Настоящая статья подготовлена научным коллективом исследователей ИГЕМ РАН по Проекту Министерства науки и высшего образования РФ № 13.1902.21.0018: “Фундаментальные проблемы развития минерально-сырьевой базы высокотехнологичной промышленности и энергетики России”. Цель этого проекта состоит в следующем: проведение фундаментальных и прикладных исследований проблемы обеспечения высокотехнологичной индустрии Российской Федерации стратегическими металлами; понимание особенностей формирования крупных месторождений стратегических и высокотехнологичных металлов в земной коре на различных масштабных уровнях – от глобального до локального; оценка минерально-сырьевого потенциала высокотехнологичных металлов основных рудообразующих систем; изучение эталонных месторождений стратегических и высокотехнологичных металлов на основе современных методов и научных концепций, объясняющих геологические и генетические закономерности их формирования и размещения; исследование природы промышленно-значимых концентраций высокотехнологичных металлов, имеющих фундаментальное значение, крайне важное для геологической практики в различных аспектах ее реализации – в прогнозе, поисках, оценке и освоении месторождений. Развитие в России отрасли по добыче и переработке редких и редкоземельных металлов – важнейшая задача, без решения которой невозможна инновационная модернизация экономики.

При подготовке статьи были использованы опубликованные в научной литературе и сети Интернет данные, а также материалы федеральных органов исполнительной власти, профильных научно-исследовательских институтов, отраслевых экспертов и организаций, данные и отчеты экспертов информационно-аналитических агентств, информация о реализации государственных программ и стратегий.

ОСНОВНЫЕ ТЕНДЕНЦИИ РАЗВИТИЯ МСК И МСБ РОССИИ И МИРА

Минерально-сырьевой комплекс (МСК) – часть природных ресурсов – основа самого существования человечества, его уровня жизни и развития цивилизации в будущем. Рост населения планеты и развитие технологий привели к безудержному росту потребления минерально-сырьевых ресурсов. Ежегодное производство с начала прошлого века характеризуется экспоненциальным ростом, в результате чего за последние 60 лет в мире было произведено и использовано больше минерального сырья, чем за всю предыдущую историю человечества. Каждые 20–25 лет оно увеличивается вдвое.

Суммарная доля развитых стран с численностью населения около 16% от населения планеты (“золотой миллиард”) в общемировом потреблении различных видов минерального сырья, по данным ООН, составляет от 50 до 80–90%. При этом особо следует отметить стремительное увеличение, в отличие от предшествующего периода ХХ века, масштабов потребления минерально-сырьевых ресурсов (МСР) и первичной продукции из них в группе развивающихся стран АТР, возглавляемых Китаем и Индией. Среди развивающихся стран огромная роль ускоренного наращивания собственного потребления МСР особенно наглядно проявляется в Китае, что привело к индустриализации его экономики наиболее высокими темпами в мире.

Как известно, к 2050 г. увеличение народонаселения прогнозируется ООН до 9.1 млрд человек, что неизбежно предопределяет дальнейший рост потребления минеральных ресурсов, несмотря на продолжающийся прогресс в снижении энерго- и металлоемкости в промышленном производстве. Больший или меньший рост численности населения приведет к увеличению или снижению мирового спроса на металлы, в основном, в развивающихся странах.

В зарубежных исследованиях все чаще стала рассматриваться проблема скорого исчерпания минеральных ресурсов. Введена концепция “пика производства металлов”. Считается, что в скором времени (в течение 40–50 лет) добыча целого ряда металлов достигнет максимума, после чего она начнет снижаться. В качестве примера можно привести прогноз и оценку добычи из руд месторождений меди: считается, что максимум ее производства ожидается в 50-е годы этого столетия, после чего этот объем начнет резко снижаться.

Таким образом, главнейшей тенденцией в мире остается продолжающийся рост производства, потребления и доказанных запасов практически всех важнейших полезных ископаемых развитыми странами, что характеризует, прежде всего, высокий уровень индустриализации экономики, научно-технического прогресса и развития высокотехнологичного производства.

В последние годы Всемирный банк и ОЭСР (Организация экономического сотрудничества и развития, объединяет 36 стран) озабочены несколькими вопросами: что делать с парниковым эффектом и потеплением климата и что будет, когда нефть закончится (The Growing…, 2017; Coulomb et al., 2015). В своих прогнозах, отвечая на эти вопросы, они рассматривают один безальтернативный вариант – переход на “зеленые технологии”. Однако этот переход, судя по тем же прогнозам, потребует значительного увеличения добычи невозобновляемых видов минеральных ресурсов (в т.ч. нефти, газа, твердых полезных ископаемых) и особенно критических металлов и минералов. Поэтому существующие в мире кладовые пока еще не востребованных минеральных ресурсов в ближайшей перспективе будут распечатаны и вовлечены в освоение. Кроме того, можно предположить, что грядет бум геологоразведочных работ в слабоизученных районах, направленный на открытие новых месторождений.

В настоящее время ожидается, что “зеленые технологии” принесут инновации в повседневную жизнь такого же масштаба, как и “компьютерные технологии” за последние два десятилетия. На ранней стадии невозможно предсказать, что в конечном итоге могут совершить “зеленые технологии”. Пожалуй, наиболее актуальная проблема для них – разработка альтернативных видов топлива и новых способов получения энергии. К 2060 г. в результате “зеленого перехода” мировой спрос на металлы, как ожидается, повысится быстрее, чем на любое другое сырье: с 8 до 20 гигатонн в год. Особенно быстро будет расти спрос на ВТМ (The Growing…, 2017; Coulomb et al., 2015).

Еще одной тенденцией в использовании минерально-сырьевых ресурсов стала монополизация их производства и рынка металлов: металлы платиновой группы производятся в Южной Африке (60%), России (30%) и Зимбабве (15%), более 70% бериллия, кобальта и ниобия приходится соответственно на долю США, Конго и Бразилии. По данным Геологической службы США, более 20% мирового производства руд, содержащих более чем 40 видов полезных ископаемых, приходится на долю Китая. Эта страна производит 85% редкоземельных металлов, 82% вольфрама, 76% сурьмы, 73% германия, 68% ртути, 66% графита, 59% флюорита и 56% висмута.

Отличительной тенденцией современности стало широкое использование редких и рассеянных, так называемых попутных металлов, которые применяются в медицине, электронике, в качестве катализаторов (табл. 1). Для каждой отрасли имеется свой перечень ключевых элементов (Managing…, 208). Для автопрома это Ro, Pd, Pt, V, Nd и La. Для волоконной оптики и электроники – Ge, Ga, In и Eu. Для специальных сталей и сверхтвердых сплавов – Nb, Mo, W, Ta, Ti, Sc и Re. Изготовление высокоточной оптики немыслимо без La и Ce. В солнечной энергетике незаменимы Те, In, Ga и Se. Без Ti, Sc и Re ни один реактивный самолет не поднимется в небо. С каждым годом этот перечень становится все длиннее.

Таблица 1.

Области применения ВТМ

| Направления | Технология/продукт | Высокотехнологичные металлы |

|---|---|---|

| Транспорт | Мощные магниты | REE (Nd, Dy, Pr) |

| Аккумуляторы | Li, Cd, Co, REE (La, Ce, Nd, Pr), | |

| Суперсплавы | Re, Be, Co, Hf, Nb, Zr, Ta | |

| Катализаторы | PGE (Pt, Pd, Ro), Au | |

| Производство энергии | Ветровые турбины | REE (Nd, Dy, Pr) |

| Солнечная энергетика | Ge, Cd, In, Ga, Te, Se | |

| Ядерные реакторы | U, Th, Zr | |

| Топливные элементы | Y, Zr, Sc | |

| Средства коммуникации | Смартфоны | Ga, In, Be,Ta |

| Компьютеры | Ga, In, REE (Eu, Dy, Hd, Lu) | |

| Оптоэлектроника | Ga, Ge, In, Ree, Se, Te | |

| Электроника | Co, Ga, Ge, Au, In, MPG, REE, Ag, Ta, Te | |

| Оборона/Безопасность | Аэрокосмический комплекс | Be, Re, Nb, Sc, REE |

| Опреснение воды | PGE (Pt, Pd, Ro) | |

| Светодиоды | Ga, In, Ge | |

| Промышленность | Металлургия | Bi, Li, Se, Ro, Rt, Ag, Te |

| Стекло, керамика, пигменты | Bi, Co, In, Pd, Pt, | |

| Припой | Bi, In, Rt | |

| Смазки | Ga, Li | |

| Медицина | Bi, Co, In, Ga, Ag, Li, Se, Au, Ge, MPG, Te |

К попутным ВТМ относятся многие химические элементы (табл. 1), которые производятся в качестве побочных продуктов из комплексных руд и извлекаются на поздних стадиях металлургического процесса. Во многих случаях в комплексных рудах характер распределения, формы нахождения и извлечение этих металлов плохо или совсем не изучены. В результате этого они характеризуются весьма неопределенными оценками ресурсной базы как в России, так и за рубежом. Главными их источниками являются сульфидные руды меди, свинца и цинка, молибдена, а также некоторые типы вольфрамовых, оловянных, урановых месторождений, бокситы, коры выветривания и россыпные месторождения. Попутные ВТМ комплексных руд часто называют элементами-спутниками (металлами-спутниками).

В настоящее время ВТМ играют относительно небольшую роль в суммарной стоимости глобально производимого минерального сырья, но как элементы наиболее передовых технологий они по темпам роста производства и потребления в странах с развитой рыночной экономикой опережают многие традиционные виды сырья.

Инновационная деятельность, одна из основных глобальных тенденций в развитии МСБ, действует по трем направлениям: во-первых, позволяет уверенно открывать и разрабатывать новые месторождения; во-вторых, эффективно осваивать забалансовые, ранее нерентабельные месторождения; в-третьих, увеличивает потенциал разрабатываемых месторождений за счет переоценки величины их запасов. Ключевой элемент “инновационной” модели – создание и применение современных прогрессивных технологий добычи, обогащения и передела руд, обеспечивающих эффективную эксплуатацию ныне нерентабельных месторождений, извлечение главных и основных сопутствующих полезных компонентов, замкнутый технологический цикл, минимизацию экологического ущерба и утилизацию отходов. Внедрение “прорывных” технологий позволит повысить глубину переработки отечественного минерального сырья.

Другая глобальная тенденция развития МСК и МСБ – увеличение добычи ВТМ из техногенного минерального сырья. Часть таких отходов находится в различных отвалах, которые в настоящее время могут считаться полноценными техногенными месторождениями, и, конечно, объемы таких отходов из года в год накапливаются значительными темпами. В Российской Федерации накоплены огромные объемы отходов горного и обогатительного производства в виде минерального сырья; по экспертным оценкам, более 100 млрд т (Захаров, 2015). Переработка техногенных месторождений обеспечивает: получение дополнительного минерального сырья, включая ВТМ, и снижение отрицательного воздействия на окружающую среду.

ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ РАЗВИТИЯ МСБ ВТМ РОССИИ

В последние годы приоритет государственной политики России – импортозамещение, а в отношении ВТМ – создание производств полного цикла на основе отечественной МСБ. Утверждена и финансируется государственная программа по развитию промышленности ВТМ (Программа…, 2014). Однако эта программа не сможет кардинально изменить ситуацию с ВТМ. В ней основное внимание уделено геологоразведочным проектам и научно-исследовательским разработкам, хотя главная проблема страны – это крайне низкое потребление ВТМ (табл. 2). Вопросы расширения существующих и создание новых областей потребления в программе не рассматриваются. Вместе с тем, в стране отсутствует понимание реального уровня потребления ВТМ, многие данные существенно завышены, соответственно предлагаемые прогнозы, заложенные в стратегических и программных документах на такой базе, не корректны.

Таблица 2.

Соотношение добычи, спроса и потребления ВТМ в России

| ВТМ | Добыча сырья | Выпуск продукции | Импорт | Экспорт |

|---|---|---|---|---|

| РЗМ | + | + | + | + |

| Be | – | + | + | – |

| Li | – | + | + | + |

| Ga | + | + | – | + |

| In | + | + | – | + |

| Ge | + | + | + | + |

| Se | + | + | – | + |

| Te | + | + | – | + |

| Sr | + | + | – | + |

| Cd | + | + | – | + |

| Tl | + | – | + | – |

| Bi | + | + | + | + |

| Re | + | + | + | – |

| Cs | – | + | + | + |

| Rb | – | + | + | + |

| Sc | + | + | – | + |

| Hf | + | + | – | – |

На данный момент высокотехнологичная промышленность Российской Федерации, существенно зависит от импортных поставок ВТМ (табл. 2). В то же время отечественная промышленность ВТМ характеризуется неоднородным развитием, особенно по отношению к отдельным металлам (табл. 2). В стране остаются нерешенными проблемы, препятствующие развитию добычи и производства ВТМ, а также росту их потребления.

Существующая зависимость российской экономики и промышленности от импорта ВТМ (табл. 2) – серьезная угроза национальной безопасности.

Наиболее важные критические виды минерального сырья для экономики России приведены в рейтинговом порядке: Re, Be, Nb, Ta, HREE11, Y, Sc, LREE22, Ge, Ga, In, Bi, Cd, Hf, Sr, Co, Tl, Te, Se (Бортников и др., 2016). Следует отметить, что среди РЗЭ существуют значительные различия в критичности с тяжелыми редкоземельными элементами на самом высоком уровне, тогда как легкие РЗЭ, Sc и Y менее критичны. Эксперты полагают, что большинство из перечисленных выше критических металлов могут испытывать очень большой рост спроса к 2050 г. Оценка степени критичности стратегических и высокотехнологичных видов минерального сырья для России (Бортников и др., 2016) свидетельствует, что растущий спрос на полезные ископаемые, которые обеспечивают высокие технологии, может усилить международную конкуренцию за ресурсы в XXI веке – особенно за ВТМ, которые не имеют замены и характеризуются высококонцентрированной добычей. В то же время новые технологии переработки вторичного сырья, переработки полезных ископаемых, материаловедения, а также эффективное замещение и внутреннее производство могут смягчить зависимость от импорта и конкуренцию за ресурсы в долгосрочной перспективе. Экономическое и геополитическое регулирование развития МСБ высокотехнологичных металлов потенциально могут увеличить глобальные их поставки, хотя такие проекты столкнутся с длительными сроками разработки.

Таким образом, приоритет государственной политики – обеспечение внутреннего спроса на продукцию ВТМ. Это связано с необходимостью интеграции страны в глобальный рынок: завоевание новых позиций в мировой экономике за счет инновационной модели развития экспорта высокотехнологичной продукции с высокой добавленной стоимостью.

Устойчивое обеспечение минеральным сырьем потребностей экономики Российской Федерации, включая ВТМ, определено Стратегией развития минерально-сырьевой базы Российской Федерации до 2035 года, утвержденной Правительством Российской федерации от 22 декабря 2018 г. № 2914-р. (Стратегия…, 2018). В Стратегии скандий, ниобий, тантал и германий отнесены в группу недефицитных полезных ископаемых, запасы которых при любых сценариях развития экономики удовлетворят необходимые потребности до 2035 года и в последующий период. Цирконий, бериллий, литий, рений, редкие земли иттриевой группы включены в группу дефицитных полезных ископаемых, внутреннее потребление которых в значительной степени обеспечивается вынужденным импортом и (или) складированными запасами. Месторождения этих металлов характеризуются преимущественно низким качеством. Однако некоторые месторождения из этой группы сопоставимы по качеству с разрабатываемыми месторождениями за рубежом, что делает особенно актуальными разработку и применение специальных механизмов стимулирования их освоения. Для возобновления добычи лития на Завиткинском месторождении и бериллия на Ермаковском месторождении необходимо внедрение эффективных технологий обогащения и переработки минерального сырья (Бортников и др., 2016).

В Стратегии подчеркивается, что российская МСБ практически каждого ВТМ весьма значительна, что позволяет стране занимать лидирующие позиции в мире: по танталу – первое, по ниобию, РЗМ, германию – второе, по литию, цирконию, бериллию – третье. По ряду ВТМ состояние МСБ в РФ, так же как и во всем мире, не определено (Стратегия…, 2018).

В настоящее время в России добываются ниобий, тантал, цирконий (в виде бадделеитового концентрата), германий, кадмий, индий, скандий, теллур, селен, кобальт и РЗМ (в небольших объемах), полностью отсутствует добыча лития и бериллия. По другим элементам нет достоверных статистических данных. Однако доля российского производства ВТМ в мировой структуре их выпуска незначительная (Mineral…, 2022). Только германий и скандий имеют в мировом производстве уровень выше 10%. Кроме этих элементов заметно на глобальном фоне производство Ta, Se, Te, Cd и Ga. Следует также отметить, что большая часть произведенной продукции экспортируется (табл. 2) в связи с низким внутренним потреблением.

Самостоятельная товарная продукция производится только из двух собственных месторождений ВТМ: Ловозерское в Мурманской области – ниобий, тантал, РЗМ и Павловское в Приморском крае – германий. В качестве попутных компонентов ВТМ учтены и извлекаются частично из 24 комплексных месторождений. В целом эффективность использования добытых, учитываемых государственным балансом запасов полезных ископаемых ВТМ крайне низкая.

Минимизировать зависимость от импорта ВТМ (табл. 2) можно как за счет освоения месторождений руд невысокого качества или расположенных в удаленных районах страны с неразвитой инфраструктурой, так и путем применения существенно обновленных прогнозно-поисковых моделей, обеспечивающих выявление объектов ВТМ нетрадиционного типа с качественными и богатыми рудами. Для восполнения дефицита ВТМ актуально участие отечественных компаний в реализации проектов по освоению месторождений за рубежом.

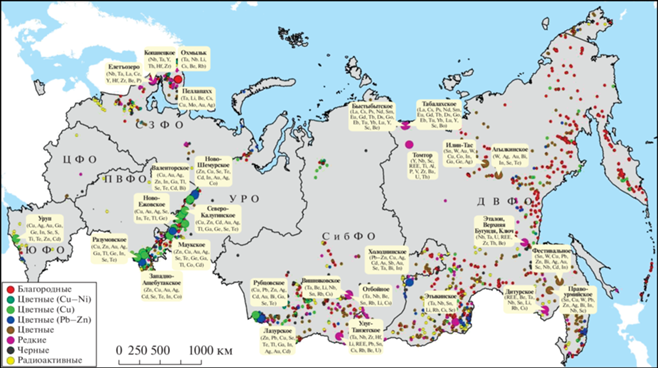

В соответствии с мировыми тенденциями приоритет получило создание мощной МСБ, включая и ВТМ, на основе крупнотоннажных месторождений (Стратегия…, 2018), что позволит на долгосрочный период решить вопросы обеспечения отечественной промышленности минеральным сырьем. Размещение крупных комплексных месторождений, содержащих попутные ВТМ, на территории России, показано на фиг. 2.

Фиг. 2.

Размещение комплексных месторождений ВТМ на территории России. Крупными значками показаны наиболее комплексные месторождения, мелкими – остальные.

Несмотря на имеющиеся качественные запасы, многие месторождения ВТМ не разрабатываются из-за отсутствия заинтересованных инвесторов. По этой причине большая часть необходимых для российской промышленности ВТМ (Be, Nb, Та, Li, Zr, Re, РЗМ) импортируется. По ниобию, танталу и РЗМ сложилась парадоксальная ситуация: Соликамский магниевый завод выпускает их в продуктах (оксид ниобия, оксид тантала, карбонаты РЗМ), которые в основном экспортируются. Вместе с тем импортируется другая продукция из этих металлов – феррониобий, металлический тантал, изделия из него, разделенные РЗМ.

В перспективе до 2035 года в мире прогнозируется кратное – в 2–6 раз – увеличение потребления для подавляющего числа видов ВТМ. Потребности Российской Федерации в ВТМ к 2035 году также должны резко возрасти: от 1.5 до 20 раз в зависимости от вида (Программа…, 2014). Масштабные области применения ВТМ приведены в табл. 1.

По мере роста спроса на важнейшие полезные ископаемые перед Россией открываются значительные экономические возможности. В РФ разведаны крупные запасы ВТМ, которые за рубежом считают критически важными. Следовательно, Россия может извлечь выгоду из растущего мирового спроса.

Выделяются две основные группы ВТМ, востребованных в мире для “зеленых технологий” (Inclusive…, 2012), так называемые “батарейные” металлы (Ni, Co, Li, Pt, Pd, Ro, РЗЭ) и компоненты для “фотовольтаики” (Cd, Se, Te, Ge, Ga, In). Без батарейных металлов не поедут электромобили, а без фотовольтаиков не заработают панели солнечных электростанций (фиг. 3). Обе эти группы относятся к попутным химическим элементам, которые производятся в качестве побочных продуктов на поздних стадиях металлургического процесса. Во многих случаях в комплексных рудах характер распределения, формы нахождения и извлечение этих металлов плохо или совсем не изучены. В результате этого они характеризуются весьма неопределенными оценками ресурсной базы как в России, так и за рубежом.

МСБ БАТАРЕЙНЫХ МЕТАЛЛОВ

Прогнозируемый Международным энергетическим агентством рост мирового спроса на электромобили заставляет автопром обратить пристальное внимание на запасы так называемых “батарейных” металлов для выпуска аккумуляторов (Global…, 2019). К ним относятся Li, Ni, Co, графит и редкоземельные металлы (РЗМ). В прошлом году в мире эксплуатировалось 2 млн электромобилей. К 2040 г. их число достигнет минимум 40 млн. К 2025 году электрокары будут по цене такими же, как машины с двигателями внутреннего сгорания. Поэтому Со – один из главных батарейных металлов, подорожал более чем на 190% за последние полтора года. Обеспечить поставки Со труднее всего, поскольку 65% его добычи приходится на Демократическую Республику Конго (ДРК), одну из беднейших и политически нестабильных стран мира.

В России основная добыча и производство батарейных металлов сосредоточено в Арктической зоне (фиг. 1, 2): в Норильском рудном районе (север Красноярского края) и Мурманской области (Бортников и др., 2015; Волков, Сидоров, 2020). Так, 6% поставок Со и 12–14% поставок Ni в мире контролирует Норникель. В этом же районе находится седьмая часть всех мировых запасов никелевых руд.

Наиболее острая ситуация в автомобильной промышленности складывается с платиноидами – Pd, Ro и Pt. Каждый современный автомобиль оснащается катализатором, в котором содержатся эти платиноиды, которые в природе встречаются только вместе. Мировое производство Ro, стоимость которого равна фантастическим $9000 за тройскую унцию, составляет примерно 50 т/год и практически достигло пика как в заполярном Норильске, так и в районе рифа Меренского в Южной Африке. Заменители для Pd, Ro и Pt не удается найти (Global…, 2019). Однако предполагается, что рост числа электромобилей приведет к уменьшению количества автомобилей с катализаторами.

Кроме того, “зеленый автопром” нуждается в тех же РЗМ, что и обычный. А их производство сегодня обеспечивается в основном только одним, хотя и гигантским месторождением Байян-Обо в КНР (Петров, 2014). Альтернатива китайским поставкам РЗМ есть: богатейшее месторождение Маунтин-Пасс в горах пустыни Мохаве (США), австралийские Дуббо и Арафура и, конечно, месторождения в Арктической зоне России (Хибинская группа, Ковдор, Ловозерское, Томтор и др.). Но для увеличения добычи РЗМ за счет этих объектов потребуется не менее десяти лет. Запасы РЗМ России – 20% от мировых (Государственный…, 2020).

Все РЗМ в России извлекаются из лопаритовых руд Ловозерского месторождения. Полученный лопаритовый концентрат с содержанием РЗО 28–30% направляется на металлургическую переработку на Соликамский металлургический завод (СМЗ), где из него производятся карбонаты и оксиды смешанных РЗО. Свыше 70% РЗЭ используется на предприятиях ОАО “Российская электроника” и холдинга “Швабе” (входят в ГК “Ростех”); 20–25% – в системе Росатома; 5% – в металлургическом секторе (как добавки к легированным сталям); остальное – нефтехимией и другими отраслями (Государственный…, 2020).

С месторождениями в Арктической зоне связаны практически все балансовые запасы РЗМ России (Бортников и др., 2015; Волков и др., 2019; Государственный…, 2020). Основная доля – более 40%, заключена в разрабатываемых Хибинских месторождениях апатит-нефелиновых руд. Остальные запасы приходятся на комплексные лопаритовые руды Ловозерского месторождения (более 25%) и на кору выветривания редкометальных карбонатитов месторождения Томтор, содержащие попутный Nb (около 10%). Следует отметить, что по ценности 1 т руды в долларах США среди новых осваиваемых объектов в мире Томторское месторождение в Арктической зоне России занимает третье место (Петров, 2014). При ежегодной переработке более 7 млн т апатита, извлекая попутно РЗМ, Россия смогла бы удовлетворить почти 50% мирового спроса.

По оценкам экспертов, Li станет катализатором грядущей “зеленой революции” (Global…, 2019). 2019 год стал знаковым для мировых инвесторов. Спрос на карбонат Li подскочил на 300%. Для производства 500 тысяч электромобилей в год придется скупить весь Li в мире. Спрос на Li может вырасти в 4 раза к 2030 г. (Global…, 2019). В 2020 году уже 71% мирового потребления лития приходится на рынок литий-ионных аккумуляторов. По данным геологической службы США (Mineral…, 2022), объемы добычи лития в мире выросли в 2021 г. более чем до 100 тыс. т, увеличившись за год на 21%. В связи с ажиотажным спросом в ближайшие годы может возникнуть острая нехватка Li. Норникель начал модернизировать свое производство, чтобы увеличить поставку Ni и Со для Li-ионных и других современных аккумуляторов. В России применение Li и его соединений до сих пор ограничивалось в основном оборонной промышленностью. Развивая высокотехнологичную “зеленую индустрию”, Россия будет использовать Li в возрастающих количествах.

В связи с открытием, разведкой и подсчетами запасов Li в последние 50–60 лет в десятках крупнейших месторождений мира с запасами от 1 до 11 млн тонн Li2O в структуре его запасов произошли серьезные изменения: наряду с рудами редкометальных гранитных пегматитов со средними содержаниями 1.1–3.0% Li2O в настоящее время до 60–70% Li производится за счет эксплуатации рассолов и рапы бессточных соляных озер с содержаниями 0.06–0.5% Li2O (Мелентьев, 2016).

По запасам лития Россия занимает одно из ведущих мест в мире (около 1 млн т) (Mineral…, 2022). Государственным балансом запасы лития учтены в 17 месторождениях. В распределенном фонде числится 4 месторождения, однако литиевые месторождения не разрабатываются и литиевое сырье на территории Российской Федерации в настоящее время не производится. В то время как более 70% мировой добычи лития приходится на долю саларов Чили, Аргентины, Боливии, Китая и США, основные запасы лития России сосредоточены в пегматитовых месторождениях – Колмозерском, Вороньетундровском, Тастыгском, Улуг-Танзекском, Гольцовом; в грейзенах – Вознесенском, Пограничном.

В СССР первый литиевый рудник был введен в эксплуатацию в 1941 г. в Восточном Забайкалье на Завитинском месторождении сподумена (5.9–7.9% Li2O). Это предприятие проработало 56 лет и было законсервировано в 1997 году в связи с экономической ситуацией в стране, истощением запасов для открытой добычи и падением содержания Li2O в рудах. В это же время Россия перешла к импорту химической литиевой продукции (карбоната и оксидов), что мотивировалось ее дешевизной на мировом рынке относительно традиционного для нашей страны сподуменового сырья. В последние годы практически все сырье для производства лития ввозилось в Россию из-за рубежа, в основном из Чили (50%), Аргентины (35%) и Китая (12%).

В 2021 году Россия импортировала около 8 тыс. тонн карбоната лития. В 2020 году, на фоне пандемии коронавируса, – 7.5 тыс. тонн. В январе 2022 г. карбонат лития стоил более 48 тысяч долларов за тонну. По сравнению с январем 2021 года он подорожал на 430 процентов33. Следует отметить, что в карбонате лития содержание самого лития составляет 19%. Соответственно, цифры по карбонату лития примерно в пять раз выше, чем оценки по чистому металлу.

Отечественная промышленность лития – это заводы по переработке карбоната лития (ПАО “Химико-металлургический завод” в Красноярске, ПАО “Новосибирский завод химических концентратов” (“Росатом”) и ООО “ТД Халмек” (Тульская обл.). Из общего объема выпуска лития из импортируемого сырья (примерно 2000 т) 400–700 т потребляется непосредственно в России, остальные 1300–1600 т экспортируются44.

В целом спрос на литий в РФ, по экспертным данным, в настоящее время минимален и связан с атомной отраслью и ВПК, и даже российские производители литиевых аккумуляторов пользуются зарубежной продукцией. Кроме того, из лития в России производят стекло и смазочные материалы.

Учитывая, что производство лития – процесс энергоемкий, а электроэнергия в России значительно дешевле, чем в Европе и США, себестоимость отечественного металла может оказаться очень привлекательной.

Сложившаяся негативная ситуация с критической зависимостью российских предприятий-производителей лития от импорта необходимого сырья требует освоения собственных литиевых месторождений.

Лучшими параметрами на территории России по запасам и содержанию Li2O отличаются Колмозерское и Полмостундровское месторождения Мурманской области (34% запасов от России). Кроме того, эти же месторождения содержат 14% российских запасов Be и около 3% Ta (Волков и др., 2019). Холдинг “Атомредметзолото”, который входит в структуру Росатома, рассматривает варианты инвестирования в проекты добычи лития Мурманской области.

МСБ ФОТОВОЛЬТАИКИ

Солнечные электростанции на основе фотоэлектрических элементов используют значительное количество минерального сырья для основы конструкций и передачи электроэнергии, включая алюминий, бетон, медь, стекло, никель, сталь и цинк (Bleiwas, 2010). Кремнезем, основное вещество, используемое для изготовления фотоэлементов, находится в изобилии и легкодоступен. Однако более совершенные тонкопленочные фотоэлектрические элементы включают шесть менее распространенных компонентов (кадмий, галлий, германий, индий, селен и теллур), которые высоко ценятся за особые свойства в сочетании с другими минеральными материалами. Эта шестерка обеспечивает фотоэлектрическим элементам долговечность, более высокие уровни поглощения света и преобразования в электричество (Mah, 1998). Хотя эти компоненты используются в относительно небольших количествах по сравнению с другими материалами, применяемыми при изготовлении фотоэлектрических элементов, они играют решающую роль в производстве именно тонкопленочных фотоэлектрических элементов.

Таким образом, кадмий, галлий, германий, индий, селен и теллур, которые извлекаются как побочные продукты при производстве других металлов, критически важны для внедрения крупномасштабных глобальных фотоэлектрических систем с использованием современных технологий. Значение для зеленых технологий этих шести компонентов вполне сопоставимо по важности с производством батарейных металлов. Поставки этих компонентов на рынок в значительной степени зависят от добычи руд и производства основных продуктов: алюминия, угля, меди, свинца и цинка. Поэтому производство основных продуктов должно значительно увеличиться, чтобы получить большее количество этих шести компонентов. Однако маловероятно, что будет добыто и сожжено больше угля для извлечения большего количества германия из золы, и также маловероятно, что будет добыто больше медной и цинковой руды для извлечения кадмия, индия, селена и теллура, а также вырастет добыча бокситов при производстве глинозема для извлечения большего количества галлия.

Типы комплексных месторождений, содержащих значительное количество Ge и In, а также Ga, Te и Se, включают вулканогенные массивные сульфидные месторождения (VMS), осадочные эксгаляционные месторождения (SEDEX), свинцово-цинковые месторождения типа долины Миссисипи (MVT) и месторождения замещения цинка, свинца и меди типа Кипуши в карбонатных породах (табл. 3). Наиболее обогащены Ge месторождения типа Кипуши (Paradis, 2015).

Таблица 3.

Комплексные месторождения, содержащие ресурсы германия и индия

| Тип | Кратко | Характеристика | Металлы |

|---|---|---|---|

| Вулканогенные массивные сульфидные месторождения | VMS | Cu–Pb–Zn стратиформные сульфидные месторождения в подводных мафических и фельзитовых вулканических террейнах, которые образуются на морском дне в результате выброса гидротермальных флюидов, в связи с магматизмом | Cu–Zn–Pb–Au–Ag с Be, Bi, Cd, Co, Cr, Ga, Ge, Hg, In, Mn, Mo, Ni, Se, Sn, Te и PGE |

| Осадочно-эксгаляционные месторождения | SEDEX | Zn–Pb–Ag слоистые, часто мелкослоистые, сульфидные залежи в углеродистых и пиритовых сланцах и алевролитах, которые образуются при эксгаляции гидротермального флюида на морском дне без какой-либо прямой связи с магматизмом | Zn–Pb–Ag с As, Bi, Cd, Co, Cu, Ga, Ge, Hg, In, Mn, Ni, Sb, Se, Sn и Tl |

| Месторождения типа долины Миссисипи | MVT | Zn–Pb стратифицированные эпигенетические отложения сульфидов вдоль разломов и проницаемых зон, брекчии в доломитах и известняках. Не связаны с магматизмом. | Zn–Pb с Cu, Ag, Ge, In, Ni, и Co |

| Месторождения типа Кипуши. Карбонат-замещающие месторождения | CRD | Zn–Pb–Cu стратифицированные эпигенетические залежи сульфидных руд в трубообразных телах, связанных с брекчиями коллапса и разломами, а также субпараллельными линзовидными телами. Связь с магматизмом неясна. | Zn–Pb–Cu с Ag, As, Bi, Cd, Co, Ga, Ge, Mo, Re, Sb, Sn, and W |

| Полиметаллические жильные Zn–Sn месторождения |

PVD | Полиметаллические сульфидные жилы в вулканических породах и терригенных толщах эродированных вулкано-интрузивных комплексах, порфировых штоках и связанных с ними брекчиях. | Zn–Cu–Pb–Sn–In с Ag, As, Bi, Co, Ga, Mn, Ni, Sb, Se и W |

| Месторождения каменного и бурого угля, лигнитов | CD | Ge концентрируется в органическом веществе угольных пластов, которые были затронуты гидротермальной активностью | Ge в угле с As, Ba, Sb, REE, U и W |

Германий. Мировое производство Ge в 2021 году составляло примерно 140 т в год (Mineral…, 2022). По данным USGS, Китай производит около 95 т, Россия – около 5 т, а другие страны производят в общей сложности дополнительно 40 т. Германий не принадлежит к дефицитной группе полезных ископаемых Российской МСБ (Стратегия…, 2018).

Цены на германий, особенно на диоксид германия, значительно увеличились на мировом рынке в последние годы. За первые 10 месяцев 2021 года цена на металлический германий (минимальная чистота 99.999%) выросла на 21%, до 1315 долларов за кг с 1090 долларов за кг, а цена на диоксид германия (минимальная чистота 99.999%) увеличилась на 15%, до 825 долларов за кг с 720 долларов за кг (Mineral…, 2022).

В России запасы Gе в качестве попутного компонента учтены в 20 месторождениях (в пяти буроугольных, двух каменноугольных, двенадцати медноколчеданных и одном магнетитовом). Основной источник германия в России – месторождения в бурых углях. В распределенном фонде числится 9 месторождений. К нераспределенному фонду отнесены 11 месторождений, в том числе 3 в бурых углях: Тарбагатайское в Забайкальском крае, Шкотовское в Приморском крае, Новиковское в Сахалинской области (фиг. 4). В случае возникновения потребности в Gе именно эти объекты будут первоочередными (Программа…, 2014). Получение Ge при сжигании углей налажено в России и в Китае.

Фиг. 4.

Размещение месторождений России с промышленными содержаниями ВТМ для фотовольтаики.

1 – колчеданные VMS (Cd, Ga, Se, Te, Ge); 2 – месторождения SEDEX и MVT (Cd, Ga, Ge); 3 – золото-сульфидно-кварцевая, золото-серебряная, порфировая, медно-никелевая (Se, Te, Ge); 4 – полиметаллические жильные, серебро-полиметаллические, скарновые полиметаллические (Cd, In); 5 – бокситовые (Ga); 6 – оловорудные (In); 7 – угольные и буроугольные с германием (Ge).

В России производят Gе два предприятия: ООО “Германий и приложения” и АО “Германий”. Добывает Gе только одна компания – ООО “Германий и приложения” из сырья Павловского буроугольного месторождения (Приморский край). Добыча с Павловского месторождения не обеспечивает внутренней потребности в сырье, дефицит составляет не менее 6 т (Наумов, 2007).

Еще 7 месторождений разрабатываются на другие компоненты (медь, железо, каменный уголь), при этом Gе не извлекается. Подготавливается к освоению Ново-Учалинское медноколчеданное месторождение в Республике Башкортостан. Дефицит Gе может быть снижен за счет разработки месторождений лигнитов, прежде всего Касской рудной зоны, а также за счет увеличения объемов переработки вторичного сырья.

Структура внутреннего потребления Gе представлена тремя группами (фиг. 5): инфракрасная оптика – 20%, электроника и солнечные батареи – 15%, волоконная оптика – 5%, прочее – 60%. В то же время внутреннее потребление Gе остается невысоким из-за недостаточной развитости высокотехнологичной промышленности (Наумов, 2007). Российская Gе-продукция экспортируется в Европу, США, Японию и Южную Корею (более 70% ежегодно). До 2035 г. прогнозируется увеличение спроса на Gе в отечественной промышленности (Программа…, 2014).

Будущее германия выглядит оптимистичным, учитывая его очевидную лидирующую эффективность в солнечной технологии и тот факт, что металлические соединения, содержащие CIGS (Cd-In-Ga-Se), могут быть заменены германием55, поскольку он более надежен в высокочастотной электронике и более экономичен для некоторых светодиодов.

Галлий. В 2021 г. первичное производство Ga в мире составило 430 т, производство из вторичного сырья – 270 т (Mineral…, 2022). Китай – ведущий производитель первичного галлия (420 т), далее следуют Россия (5 т), Япония (3 т) и Южная Корея (2 т). Мировые ресурсы Ga в бокситах оценены в более чем 1 млн т. Среднее содержание галлия в бокситах составляет 50 г/т. Кроме того, существенное количество Ga заключено в мировых запасах цинковых руд. Однако только менее 10% Ga из этих ресурсов может быть извлечено. В 2021 г. GaAs и GaN в основном использовались в интегральных схемах (ИС) и оптоэлектронике, а металлический галлий – в производстве микросхем и светодиодов.

В России источниками Ga служат продукты глиноземного производства: бокситы (60–65%) и нефелины (35%); в ограниченном объеме используются отходы свинцово-цинкового производства. Себестоимость получения галлия из полиметаллических руд в 6–8 раз выше себестоимости металла из бокситов и нефелина. Возможности получения галлия из бокситового сырья ограничены мощностями основного глиноземного производства.

По количеству запасов Ga Россия занимает лидирующее положение в мире (Ларичкин и др., 2017). Однако большая их часть (64%) связана с нефелином Хибинских апатитовых месторождений. В объеме ежегодной добычи 25–28 млн т хибинских руд из недр извлекается 350–400 т Ga2O3, а в годовом выпуске нефелинового концентрата (1.5 млн т) содержится 50–55 т Ga2O3.

Холдинг “РУСАЛ” способен выпускать до 21.5 т галлия в год благодаря мощностям Николаевского (15 т), Ачинского (1.5 т) и Бокситогорского (5 т) глиноземных комбинатов. Компания “СУАЛ” может производить около 11 т/год металла, располагая мощностями Пикалевского глиноземного (9 т) и Уральского алюминиевого (2 т) заводов (Ларичкин и др., 2017).

В 2021 г. цены на низкорафинированный Ga составляли 345 долл/кг, что в 2.4 раза выше, чем в начале 2020 г. (Mineral…, 2022). Экспорт Ga из России составляет по 5–8 т/год, внутренний рынок – до 1 т/год, в основном для выпуска электроники (Гасанов, Наумов, 2018). Из-за растущего спроса на галлий, вероятно, можно предположить увеличивающуюся мировую зависимость от китайского производства галлия и в следующие 5 лет.

Индий. В 2021 году мировые ресурсы Zn оценивались примерно в 1.9 миллиарда т (Mineral…, 2022). Считается, что среднее содержание индия в цинковой руде составляет 50 г/т. Таким образом, расчетные ресурсы In в месторождениях Zn составляют приблизительно 95 000 т. Индий широко применяется в производстве жидкокристаллических экранов для нанесения прозрачных пленочных электродов из оксида индия–олова (фиг. 6б).

Фиг. 6.

Производство (а) и области применение (б) индия в мире в 2021 г., на основе данных (Mineral…, 2022).

Общемировое производство первичного In оценивается в 2021 г. в 920 т, что на 40 т меньше, чем в 2020 г. Вторичного индия производится более 1000 т/год (Mineral…, 2022). Крупнейший производитель вторичного индия – Япония (~300 т/год) (Наумов, 2015). Доля Китая в настоящее время составляет до 60% мирового производства (фиг. 6а). Для получения 1 кг индия требуется 3600 кВт/ч электроэнергии, что в 50 раз больше, чем для 1 кг Al. В последние годы перерабатывают 12.5 млн т цинковых концентратов в год, содержащих свыше 1500 т индия (Наумов, 2015).

На первом месте по потреблению In находится Япония, затем следуют США и Китай (Anderson, 2017). Увеличение доли более дешевого индия, получаемого рециклингом, – важный фактор ценообразования, сдерживающий рост цен. Используется в микроэлектронике как акцепторная примесь к германию и кремнию. Обладает высокой адгезией ко многим материалам, позволяя спаивать, например, металл со стеклом. Иногда применяется (чистый In или в сплаве с серебром) для покрытия зеркал, в частности автомобильных фар и астрономических зеркал. Используется как материал для фотоэлементов в машиностроении, в электронике, в измерительной технике и др.

В настоящее время основными поставщиками индия в мире являются полиметаллические (70–75%) и оловосульфидные (10–15%) месторождения. Наиболее высокое содержание индия установлено в рудах касситеритоносных скарнов и сульфидно-касситеритовых месторождений различных типов (фиг. 7). В мире In извлекается из полиметаллических руд с содержанием более 100 г/т. В России наиболее высокое содержание In установлено в рудах месторождений олова и полиметаллов различных типов (Гаськов и др., 2014). Хотя геохимические свойства In таковы, что он встречается в следовых количествах в других сульфидах основных металлов, в частности в халькопирите и станните, большинство месторождений этих минералов неэкономичны для извлечения индия.

Фиг. 7.

Содержание индия (г/т) в сравнении с запасами (т) для основных типов индий-содержащих месторождений, составлено на основе (Paradis, 2015).

Месторождения: 1 – Кидд-Крик; 2 – Брансуик; 3 – Хит Стил; 4 – Невес-Корво; 5 – Летнее; 6 – Комсомольское; 7 – Подольское; 8 – Сибайское; 9 – Гайское; 10 – Бакр-Тау; 11 – Маранда-Джей; 12 – База Лау; 13 – ТАГ; 14 – Раммельсберг; 15 – Лонгбан; 16 – Тошам; 17 – Омодани; 18 – В.Шропшир; 19 – Фрейберг; 20 – Каргуайколлу; 21 – Боливар; 22 – Колкири; 23 – Пятачок; 24 – Хуари-Хуари; 25 – Сан-Висенте; 26 – Потоси; 27 – Дюлонг; 28 – Морокоча; 29 – Ашио; 30 – Акенобе; 31 – Икуно; 32 – Дачанг; 33 – Тоеха; 34 – Эквити; 35 – Кирки; 36 – Элакит/Асарел; 37 – Санта-Рита; 38 – Бингхэм; 39 – Маунт-Плезант; 40 – Баал-Гаммон; 41 – Киновец; 42 – Ульсан; 43 – Серро-де-Браузер.

В России запасы In подсчитаны в рудах 61 месторождения. Концентраты, содержащие In, направляются на переработку на ОАО “Челябинский цинковый завод” (ЧЦЗ) и ОАО “Электроцинк” (оба предприятия входят в “УГМК-Холдинг”). Основные поставщики сырья – Учалинский и Гайский горно-обогатительные комбинаты. Производство In – около 6–10 т/год. После проведенной реконструкции ЧЦЗ может выпускать до 15 т/год In (Гасанов, Наумов, 2018). Экспорт In из России составляет по 5–8 т/год, внутренний рынок потребляет до 1 т/год в составе сплавов для выпуска электроники.

Рост спроса на In в последние два десятилетия связан с увеличением производства экранов жидкокристаллических мониторов и телевизоров, которое потребляет примерно 56% от всего производимого металла. В настоящее время нет альтернативы In в этой области, а все заменители имеют гораздо худшие свойства. При таком сценарии объем потребления In в мире в ближайшей перспективе будет расти ежегодно на 7–10% (Schwarz-Schampera, 2014; Shanks et al., 2017).

В связи с увеличением спроса на In в настоящее время назрела необходимость по-новому оценить возможные источники его получения в открытых и разведанных месторождениях Сибири и Дальнего Востока России, включая хвостохранилища горно-обогатительных комбинатов и промышленных предприятий (Гаськов и др., 2017).

Кадмий. Запасы Cd оценивают, исходя из запасов цинка. Содержание кадмия в типичных цинковых рудах составляет в среднем около 0.03%. Кадмий сравнительно просто получить попутно при переработке цинковых руд – с каждой тонны Zn производится ~3 кг Cd. Мировое производство кадмия в 2021 г. составило 24 тыс. т, в России – 1000 т (Mineral…, 2022). Вторичное производство Cd в мире составляет около 20% полного металлического производства. Большая часть вторичного металла производится при переработке Ni–Cd батарей в Азии, Европе и США. Одна тонна Cd в 2021 г. стоила 2120–2850 $ США (Mineral…, 2022).

Металлический кадмий и его соединения в основном используются для производства Ni–Cd аккумуляторов, а также сплавов, антикоррозионных покрытий, пигментов, стабилизаторов из поливинилхлорида и полупроводников для солнечных элементов, оборудования для получения изображений с детекцией излучения.

В России существуют два производителя кадмия: Челябинский электролитно-цинковый завод – текущий выпуск которого 650–850 т/год, и “Электроцинк” во Владикавказе – 190–200 т/год (Кульчицкий, Наумов, 2010). В отличие от рудного сырья, в котором доля Cd обычно не превышает 0.03%, концентрация кадмия в отработанных источниках питания достигает 30%, что делает их ценнейшим промышленным сырьем. Это позволяет вернуть до 10 тыс. т всего добываемого в мире Cd в производственный цикл, с одновременным снижением такого же количества токсичных отходов.

Предложение Cd на рынке будет увеличиваться в связи с ростом сырьевой базы по цинку и продолжающимся подъемом цен на Zn и Cd. Перспективы же спроса Cd целиком зависят от роста экономик Китая (который сам обладает крупнейшими запасами цинка и, потенциально, кадмия) и стран Юго-Восточной Азии, где сейчас сосредоточено основное производство Ni–Cd аккумуляторов. В ближайшей перспективе прогнозируется рост спроса на CdTe в связи с ускорением развития солнечной энергетики. Так, в марте 2021 года Управление технологий солнечной энергетики Министерства энергетики США инициировало производство CdTe для программы развития фотоэлектрической промышленности. Цели программы включают достижение КПД фотоэлементов для солнечной энергетики выше 26%, снижение стоимости панелей до уровня ниже 0.15 $ за ватт к 2030 г. и увеличение производства фотоэлектрических материалов и панелей на внутреннем рынке (Mineral…, 2022).

Теллур. Мировое производство теллура в 2021 году оценивалось примерно в 580 т, в России – 70 т, а запасы – 31 тыс. т. Среднегодовая цена на Те в 2021 году составила 68 $ за кг, что на 12% больше, чем в 2020 году, и в 2 раза выше, чем в 2017 г. (Mineral…, 2022). Более 90% теллура было получено из анодных шламов, собранных при электролитическом рафинировании меди, а остальная часть была получена на свинцовых заводах, а также из пыли и газов, образующихся при плавке висмутовых, медных и свинцово-цинковых руд (Mineral…, 2022). Потенциальные источники теллура включают также теллуриды висмута и золота. Медные шламы содержат 3–5% Te в виде соединений с благородными металлами (Кульчицкий, Наумов, 2010). В России всего два производителя теллура: “Норникель” (<3 т/год) и Уральская горно-металлургическая компания (УГМК) (>30 т/год).

Глобальное потребление теллура: солнечная энергия – 40%; термоэлектрическое производство – 30%; металлургия – 15%; резина – 5%, и прочее – 10%. Производители фотоэлектрических панелей на основе CdTe будут крайне нуждаться в Те уже после того, как объем этого рынка вырастет боле чем до 3–4 ГВт/год, для чего потребуется 300–400 т/год, т.е. более половины всего добываемого сейчас теллура (Кульчицкий, Наумов, 2010).

Замедление темпов роста рудной базы для извлечения теллура, с одной стороны, и рост потребности в нем, с другой, могут вызвать всплеск цен на Те и в конечном счете отразиться на стоимости его соединений и приборов на их основе. Обострение проблемы дефицита теллура дает толчок развитию его добычи из источников, которые ранее не использовались. Примером является возобновление отработки шведского золото-теллурового месторождения Канкберг, в котором теллур является вторым по значимости рудным объектом (Schulz et al., 2017).

Селен. Мировые запасы Se в месторождениях меди оцениваются в ~100 тыс. т. Общее производство Se в 2021 г. ~3000 т, на 120 т меньше, чем в 2020 г. (Mineral…, 2022). Мировое потребление селена представлено (в порядке убывания) металлургией (включая производство марганца), производством стекла, сельским хозяйством, химикатами и пигментами, электроникой, включая фотоэлектрические медно-индий-галлий-диселенидные солнечные элементы (CIGS).

Приблизительно 250–300 т Se получают из вторичных источников (Кульчицкий, Наумов, 2015). Россия располагает тремя производителями Se – это “Норникель” (около 80 т/год), УГМК (до 110 т/год) и Кыштымский медеплавильный завод (до 15–20 т/год). В последние годы производство рафинированной меди увеличивается. Следовательно, растет и сырьевая база Se.

Среднегодовая цена на селен в 2021 году составила 8.00 долларов за фунт, что на 21% больше, чем в 2020 году (Mineral…, 2022). Состояние цен на селен в среднесрочной перспективе прогнозируется более или менее стабильным, но, скорее, с умеренной тенденцией к снижению. В долгосрочной перспективе роль селена и его соединений будет возрастать в связи с развитием новых инновационных секторов применения. К 2030 г. мировая потребность в селене может вырасти до 8–9 тыс. т/год (Кульчицкий, Наумов, 2015).

ОБСУЖДЕНИЕ И ЗАКЛЮЧЕНИЕ

В работе дана оценка степени критичности стратегических и высокотехнологичных видов минерального сырья для России и подготовлены обзорные карты размещения основных месторождений и перспективных рудопроявлений ВТМ на территории России. Отмечено, что доля российского производства ВТМ в мировой структуре их выпуска крайне незначительная, несмотря на имеющиеся запасы. Многие отечественные комплексные месторождения, содержащие ВТМ, не разрабатываются. Большая часть необходимых для российской промышленности ВТМ импортируется.

Выполненный анализ показал, что в России возможно увеличение производства критически важных для зеленых технологий двух групп ВТМ – “батарейных” металлов (Ni, Co, Li, Pt, Pd, Ro, РЗЭ) и компонентов для “фотовольтаики” (Cd, Se, Te, Ge, Ga, In). На современном этапе одна из ключевых задач, стоящих перед производителями, – это обеспечение достаточного предложения этих металлов по разумной цене, учитывая быстрый рост спроса на них. Недра российской Арктики содержат значительный ресурсный потенциал ВТМ (включая “батарейные”), позволяющий создать новые или значительно увеличить объемы производства на действующих предприятиях.

В настоящее время в России получила позитивное развитие МСБ высокотехнологичных металлов. Планируется освоение ряда новых месторождений редких и рассеянных металлов, к числу которых относятся: Томторское (Республика Саха – Якутия) – РЗМ, Sc, Nb; Зашихинское (Иркутская область) – Nb, Ta; Ермаковское (Республика Бурятия) – Be; Центральное (Тамбовская область) – Zr, Hf; Подольское (Республика Башкортостан) – Cd, Ga, Ge, In, Bi; Павловское (Архангельская область) – Cd, Ga, Ge, In, Bi; Далматовское (Курганская область) – Sc; Корбалахинское (Алтайский край) – Se, Te, Bi, Tl, Cd, In; Песчанка (Чукотский АО) и Малмыж (Хабаровский край) – Re, Te, Se; Колмозерское и Полмостундровское (Мурманская область) – Li, Be, РЗМ.

Поставки большинства попутных ВТМ, извлекаемых из комплексных руд, потенциально могут быть увеличены в результате специальных мероприятий, стимулирующих их производство, включая:

• рост цен на попутный металл, оправдывающий увеличение его производства на обогатительных фабриках за счет расширения существующих и строительства новых мощностей;

• производство попутных металлов на рудниках, где они в настоящее время не добываются, но потенциально могут быть извлечены;

• улучшение технологии металлургического восстановления попутных металлов;

• переоценка запасов комплексных месторождений, на которых в настоящее время не производятся рассматриваемые металлы;

• извлечение попутных металлов из остаточных отходов добычи и переработки комплексных руд;

• улучшение показателей переработки попутных металлов.

Список литературы

Архипова Н.А., Левченко Е.Н., Волкова Н.М., Усова Т.Ю. Модель развития промышленности и рынка РЗМ в России // Разведка и охрана недр. 2014. № 9. С. 13–18.

Бортников Н.С., Лобанов К.В., Волков А.В., Галямов А.Л., Викентьев И.В., Тарасов Н.Н., Дистлер В.В., Лаломов А.В., Аристов В.В., Мурашов К.Ю., Чижова И.А., Чефранов Р.М. Месторождения стратегических металлов Арктической зоны. Геология руд. месторождений. 2015. Т. 57. № 6. С. 479–500.

Бортников Н.С., Волков А.В., Галямов А.Л., Викентьев И.В., Лаломов А.В., Аристов В.В., Мурашов К.Ю. Минеральные ресурсы высокотехнологичных металлов России: состояние и перспективы развития // Геология руд. месторождений. 2016. Т. 58. №. 2. С. 97–119.

Волков А.В., Галямов А.Л., Лобанов К.В. Минеральное богатство Циркум-арктического пояса // Арктика: Экономика и Экология. 2019. Т. 33. № 1. С. 106–117.

Волков А.В., Сидоров А.А. Недра российской Арктики – кладовая металлов для “зеленых” технологий // Вестник РАН. 2020. Т. 90. №. 1. С. 56–62.

Гасанов А.А., Наумов А.В. Промышленное производство галлия и индия: современное состояние и прогнозы // Электроника: наука, технология, бизнес. 2018. № 4. С. 156–162.

Гаськов И.В., Павлова Г.Г., Владимиров А.Г., Гвоздев В.И. Индий и другие элементы-примеси в рудах колчеданно-полиметаллических и оловосульфидных месторождений Сибири и Дальнего Востока // Геология и минерально-сырьевые ресурсы Сибири. 2014. № 3. Ч. 1. С. 67–71.

Гаськов И.В., Владимиров А.Г., Ханчук А.И., Павлова Г.А., Гвоздев В.И. Особенности распределения индия в рудах некоторых полиметаллических и оловосульфидных месторождений Сибири и дальнего востока России // Геология руд. месторождений. 2017. Т. 59. № 1. С. 62–74.

Государственная программа “Развитие промышленности и ее конкурентоспособности на период до 2020 г.” / Утв. распоряжением правительства РФ от от 15 апреля 2014 г. № 328. М.: Минпромторг РФ, 2014. 365 с.

Государственный доклад “О состоянии и использовании минерально-сырьевых ресурсов Российской Федерации в 2019 году”. М.: ФГБУ “ВИМС”, 2020. 494 с.

Захаров В.Н. Техногенные образования минерально-сырьевого комплекса России: требования к эффективному использованию и возможности снижения технологических рисков, 2015. 20 с. http://rosgorprom.com/files

Кременецкий А.А., Калиш Е.А. Комплексные редкометалльные месторождения России и основные направления повышения их инвестиционной привлекательности // Разведка и охрана недр. 2014. № 9. С. 3–11.

Кульчицкий Н.А., Наумов А.В. Состояние рынков кадмия, теллура и соединений на их основе // Известия ВУЗов. Цветная металлургия. 2010. № 6. С. 58–65.

Кульчицкий Н.А., Наумов А.В. Состояние рынков селена и соединений на его основе // Известия ВУЗов. Цветная металлургия. 2015. № 3. С. 40–48.

Ларичкин Ф.Д., А.Е., Новосельцева В.Д., Гончарова Л.И. Состояние и перспективы российского и мирового рынка галлия // Изв. УрГГУ. 2017. Вып. 4(48). С. 108–114.

Мелентьев Г.Б. Литиевый потенциал России // Редкие земли. 2016. Интернет-ресурс http://rareearth.ru/ru/pub/20160613/02898.html

Наумов А.В. Мировой рынок германия // Известия ВУЗов. Цветная металлургия. 2007 № 4. 32–40.

Наумов А.В. Индий – новые области применения (проблемы и перспективы) // Цветные металлы. 2013. № 1. С. 7–10.

Петров И.М. Обзор проектов по освоению месторождений редкоземельных металлов в мире // Разведка и охрана недр. 2014. № 9. С. 11–13.

Петров И.М. Российский рынок редких металлов: пути развития // Минеральные ресурсы России: Экономика и управление. 2015. № 1. С. 78–81.

Стратегия развития минерально-сырьевой базы Российской Федерации до 2035 года, утверждена Правительством Российской федерации от 22 декабря 2018 г. № 2914-р. 2018. 30 с. http://static.government.ru/

Anderson C.S. Indium // U.S. Geological Survey Mineral Yearbook. 2017. 10 p.

Bleiwas D.I. Byproduct mineral commodities used for the production of photovoltaic cells // U.S. Geological Survey Circular 1365, 2010. 10 p. https://pubs.usgs.gov/circ/1365/.

Coulomb R., Dietz S., Godunova M., Nielsen Th. B. Critical minerals today and in 2030: an analysis of OECD countries // OECD Environment working papers. 2015. № 91. P. 1–49. www.oecd.org/environment/workingpapers.htm

Global EV Outlook 2019 Paris: IEA, 2019. 160 p.

Growing Role of Minerals and Metals for a Low Carbon Future. Washington: The World Bank, 2017. 88 p.

Inclusive Green Growth. The Pathway to Sustainable Development. Washington: The World Bank, 2012. 172 p.

Jaskula B.W. Gallium // U.S. Geological Survey Mineral Yearbook. 2017. https://www.usgs.gov/centers/nmic/minerals-yearbook-metals-and-minerals.

Managing Materials for a Twenty-first Century Military. Washington, DC: The National Academies Press. 2008. 206 p.

Mineral Commodity Summaries 2021. Reston, Virginia: U.S. Geological Survey, 2022. 202 p.

Mah O. Fundamentals of photovoltaic materials: National Solar Power Research Institute, Inc., 1998. 10 p. http://userwww.sfsu.edu/~ciotola/solar/pv.pdf.

Paradis S. Indium, germanium and gallium in volcanic- and sediment-hosted base-metal sulphide deposits. In: Simandl, G.J. and Neetz, M., (Eds.) // Symposium on Strategic and Critical Materials Proceedings, November 13–14, 2015, Victoria, British Columbia. British Columbia Geological Survey Paper 2015-3, 2015. pp. 23–29.

Schulz K.J., DeYoung J.H., Jr., Seal R.R., Bradley D.C. Critical mineral resources of the United States—Economic and environmental geology and prospects for future supply: U.S. Geological Survey Professional Paper 1802, 2017. 797 p.https://doi.org/10.3133/pp1802.

Schwarz-Schampera U. Indium // Critical Metals Handbook / Gus Gunn editor. London: Wiley & Sons, 2014. P. 204–229.

Shanks W.C.P. III, Kimball B.E., Tolcin A.C., Guberman D.E. Germanium and indium, chap. I of Schulz, K.J., DeYoung, J.H., Jr., Seal, R.R., II, and Bradley, D.C., eds., Critical mineral resources of the United States – Economic and environmental geology and prospects for future supply: U.S. Geological Survey Professional Paper 1802, 2017. P. 11–I27.https://doi.org/10.3133/pp1802I

Дополнительные материалы отсутствуют.

Инструменты

Геология рудных месторождений