Известия РАН. Серия физическая, 2022, T. 86, № 11, стр. 1622-1627

Лазерный оптико-акустический метод оценки локальной микротрещиноватости образцов минералов

Н. Б. Подымова 1, *, Ю. Г. Соколовская 1

1 Федеральное государственное бюджетное образовательное учреждение высшего образования

“Московский государственный университет имени М.В. Ломоносова”, физический факультет

Москва, Россия

* E-mail: npodymova@mail.ru

Поступила в редакцию 30.06.2022

После доработки 15.07.2022

Принята к публикации 22.07.2022

- EDN: BBKZNZ

- DOI: 10.31857/S0367676522110229

Аннотация

Предложен и экспериментально реализован лазерный оптико-акустический метод измерения спектральной мощности импульсов продольных ультразвуковых волн, обратно рассеянных на локальных микротрещинах в образцах полевых шпатов. Установлена прямая корреляция между возрастанием уровня этой мощности и увеличением локальной концентрации микротрещин в образцах.

ВВЕДЕНИЕ

Диагностика разномасштабных структурных неоднородностей минералов и горных пород (геоматериалов) является весьма актуальной для широкого круга прикладных задач, например, сейсморазведка, мониторинг технического состояния инженерных сооружений, разработка моделей возникновения очагов разрушения под действием механических нагрузок и т.п. [1]. Наличие разномастштабных трещин в геоматериалах, а также их поведение под действием внешних нагрузок играет ключевую роль в структурной механике и геофизике при определении эффективных упругих свойств и прочности таких материалов [2]. Хорошо известно, что микротрещины являются первичными источниками инициации развития макротрещин и последующего процесса разрушения массивов горных пород и конструкций из геоматериалов. Исходное распределение микротрещин по объему образцов или конструкций определяет как их деформационную стабильность, так и характер разрушения под действием внешних нагрузок. Таким образом, необходимы методики неразрушающего контроля, которые позволят выявлять локальные области повышенной микротрещиноватости (локальной концентрации микротрещин) в геоматериалах, причем такие методики должны позволять проводить диагностику структуры образцов непосредственно в процессе их нагружения.

В настоящее время для исследования анизотропии упругих свойств геоматериалов, возникновения очагов микротрещин и их ориентации при приложении различных нагрузок широко используют методики измерения скоростей акустических волн различных типов (см., например, [3, 4]). Хорошо известно, что для достижения максимальной чувствительности скорости и затухания ультразвуковой волны к структурным неоднородностям материала, длина этой волны должна быть порядка характерных размеров таких неоднородностей (например, зерен или микротрещин в геоматериалах). Поскольку в образцах геоматериалов, исследуемых в лабораторных условиях, размеры трещин варьируются, как правило, от десятков микрометров до нескольких миллиметров, для их исследований целесообразно использовать мощные зондирующие ультразвуковые импульсы в спектральном диапазоне от сотен килогерц до десятков мегагерц. Более того, амплитуда зондирующих импульсов должна быть достаточно высока для обеспечения надежной диагностики сильно поглощающих и рассеивающих ультразвук неоднородных материалов.

Совместное требование на широкий частотный диапазон и высокую амплитуду возбуждаемых ультразвуковых импульсов выполняется при использовании лазерного термооптического механизма возбуждения ультразвука – оптико-акустического эффекта [5]. При поглощении импульсов лазеров с модуляцией добротности в специально подобранном материале (лазерном источнике ультразвука) амплитуда возбуждаемых акустических импульсов может достигать десятков атмосфер при длительности импульса от единиц до сотен наносекунд в зависимости от энергии и длительности лазерного импульса, а также коэффициента поглощения света и теплофизических характеристик данного материала. Такие уникальные характеристики лазерного ультразвука позволяют использовать его для прецизионных измерений механических и акустических свойств твердых тел, а также для количественной оценки разномасштабных структурных неоднородностей различных конструкционных материалов по анализу ультразвукового отклика (см., например, [6–10]).

Целью настоящей работы является экспериментальная реализация лазерной оптико-акустической методики оценки локальной микротрещиноватости (концентрации микротрещин) лабораторных образцов минералов на примере двух типов полевых шпатов. Основная идея предлагаемой методики заключается в анализе спектральной эффективности ультразвуковых сигналов, обратно рассеянных на локальных микротрещинах в образце в области прозвучивания (так называемого “структурного шума”), и установлении корреляции между уровнем мощности структурного шума и локальной концентрацией микротрещин. Такая корреляция может служить основой для ультразвуковых систем on-line мониторинга возникновения и развития микротрещин в структуре минералов и горных пород под действием различных внешних нагрузок.

ИССЛЕДОВАННЫЕ ОБРАЗЦЫ МИНЕРАЛОВ

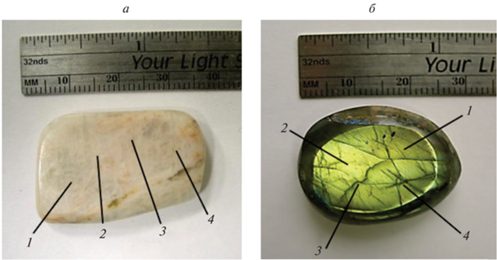

В качестве исследуемых минералов были взяты образцы полевых шпатов: ортоклаза K[AlSi3O8] и плагиоклаза (член изоморфного ряда NaAlSi3O8 (30–50%)–CaAl2Si2O8 (50–70%)). Образцы отполированы с двух сторон так, чтобы полированные грани были плоскопараллельны. Фотографии исследуемых образцов представлены на рис. 1 с указанием толщины H каждого образца. Точность измерения толщины составляла 10 мкм. Полевые шпаты характеризуются слоистым строением из тонких пластинчатых кристаллов и наличием локализованных очагов скоплений трещин с характерными размерами от десятков до сотен микрометров. В исследуемых образцах места скоплений микротрещин в объеме образцов могут быть качественно определены при их просвечивании видимым светом. С помощью оптического микроскопа в каждом образце были предварительно определены места выхода микротрещин на поверхность, а также были визуально определены возможные участки локализации микротрещин в объеме образцов. Номера этих участков указаны на рис. 1 цифрами 1–4 на каждом образце; затем были проведены исследования внутренней структуры этих участков с помощью лазерного оптико-акустического метода, описанного ниже.

ЛАЗЕРНО-УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ И МЕТОДИКА ОБРАБОТКИ АКУСТИЧЕСКИХ СИГНАЛОВ

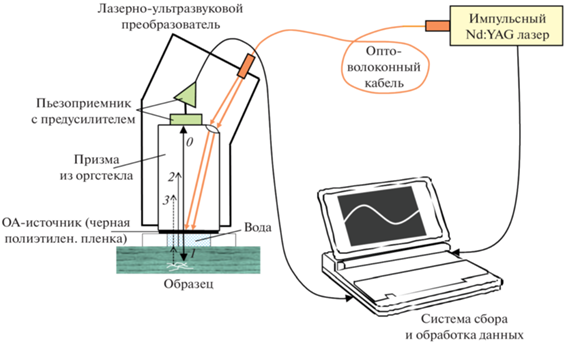

Для возможности обнаружения локальных очагов скопления микротрещин и оценки их концентрации в образцах минералов, в которых невозможно напрямую возбудить акустические сигналы лазерным излучением из-за его слабого поглощения, лазерно-ультразвуковой преобразователь, использованный в [11], был модифицирован следующим образом (рис. 2). На лицевую сторону призмы из оргстекла приклеена пленка из черного полиэтилена, которая служит так называемым лазерным источником ультразвука. При поглощении лазерного излучения в его приповерхностном слое происходит неоднородный нестационарный нагрев этого слоя и его последующее тепловое расширение. Результирующее термоупругое напряжение в полиэтилене преобразуется в два одинаковых импульса продольных ультразвуковых волн, распространяющихся в противоположных направлениях. Амплитуда и временной профиль (частотный спектр) этих импульсов определяются оптическими и теплофизическими свойствами полиэтилена, временным профилем интенсивности поглощенного лазерного импульса и соотношением акустических импедансов оргстекла и полиэтилена. Один импульс, обозначенный цифрой 0 на рис. 2, распространяется назад в призму к пьезоприемнику и не используется в измерениях, другой импульс 1 распространяется вперед в иммерсионный слой дистиллированной воды между полиэтиленом и исследуемым образцом и далее в образец (зондирующий ультразвуковой импульс). При этом он частично отражается на границе раздела вода-образец и распространяется назад через воду, полиэтилен и призму, и также регистрируется пьезоприемником (импульс 2 на рис. 2). Зондирующий импульс 1, распространяющийся в образце, частично рассеивается на неоднородностях его структуры, например, трещинах и инородных включениях. Серия ультразвуковых импульсов 3 соответствует сигналам, обратно рассеянным на неоднородностях структуры образца, которые распределены по всей толщине прозвучивания и формируют так называемый структурный шум. Временное окно зарегистрированных сигналов соответствует времени пробега зондирующего импульса до тыльной поверхности образца и обратно к границе раздела образец-вода. Характерный радиус ультразвукового пучка на лицевой поверхности образца практически совпадает с радиусом поглощенного лазерного пучка и составляет 2–3 мм. Практически такой же является локальность тестирования в поперечном направлении (по плоскости образца), что позволяет выявлять участки повышенной трещиноватости в структурно-неоднородных геоматериалах.

Для исследования локальной концентрации микротрещин в прозвучиваемом участке образца регистрируются временной трек совокупности импульсов 2 и 3, а также аналогичный трек, зарегистрированный от однородной пластины плавленого кварца, которая ставится на место исследуемого образца. Временная форма сигнала от кварцевой пластины повторяет зондирующий импульс 1 с учетом изменения амплитуды за счет отражения на границе раздела вода–кварц (см. схему преобразователя на рис. 2).

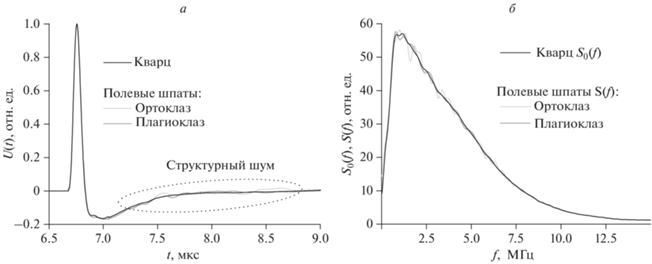

На рис. 3а показаны примеры временных профилей нормированных ультразвуковых сигналов для кварцевой пластины, ортоклаза (участок 3) и плагиоклаза (участок 4). В этих участках образцов визуально наблюдалось существенное скопление микротрещин. При распространении в образце зондирующий импульс частично рассеивается на микротрещинах, расположенных на разных глубинах в прозвученном участке образца. Обратнорассеянные сигналы регистрируются как нерегулярные пики на “хвосте” опорного импульса и образуют структурный шум. Для оценки степени локальной трещиноватости в прозвученном участке образца используется спектральный анализ сигнала во временном окне, соответствующем времени пробега зондирующего импульса до тыльной поверхности образца и обратно к границе раздела образец–вода. Такие спектры сигналов с рис. 3а показаны на рис. 3б. Следует отметить, что для анализа не требуется регистрация донного ультразвукового импульса, отраженного от тыльной поверхности образца. Это позволяет преодолеть существенное ограничение при измерениях скоростей распространения ультразвуковых волн, а именно, требование плоскопараллельности граней исследуемого образца. Для корректного измерения мощности структурного шума только входная поверхность образца должна быть плоской, поскольку ее шероховатость или кривизна могут исказить форму вводимого зондирующего импульса и, соответственно, повлиять на результаты измерения. Плоскопараллельность образцов никак не влияет на мощность структурного шума; в наших исследованиях плоскопараллельность нужна была только для измерений коэффициента затухания ультразвука во всех исследуемых участках (см. ниже).

Рис. 3.

Примеры ультразвуковых сигналов от кварцевой пластины и образцов ортоклаза (участок 3) и плагиоклаза (участок 4): временные профили (а) и соответствующие спектры (б).

Амплитудный спектр $S(f)$ ультразвукового сигнала от образца представляет собой совокупность спектра зондирующего импульса и нерегулярной “осциллирующей” части. Спектр зондирующего импульса ${{S}_{0}}(f)$ соответствует спектру сигнала от кварцевой пластины, поскольку мы считаем, что в кварце структурный шум отсутствует. Информация о локальной концентрации микротрещин в прозвученном участке образца содержится именно в нерегулярной части спектра, определяемой рассеянными назад сигналами или структурным шумом. Мы полагаем, что увеличение амплитуды этих сигналов и, соответственно, амплитуды осцилляций в спектре $S(f),$ определяется увеличением концентрации микротрещин в исследуемом участке образца. Величина

(1)

$W = \frac{{\int\limits_{{{f}_{{min}}}}^{{{f}_{{max}}}} {{{{\left[ {S(f) - {{S}_{0}}(f)} \right]}}^{2}}df} }}{{\int\limits_{{{f}_{{min}}}}^{{{f}_{{max}}}} {S_{0}^{2}(f)df} }}$Для подтверждения того, что именно микротрещины влияют на эффективность обратного рассеяния ультразвуковых сигналов (или мощность структурного шума) в исследуемых участках образцов, в этих же участках были проведены измерения коэффициента затухания продольных ультразвуковых волн. Для этой цели использовался метод широкополосной акустической спектроскопии с лазерным источником ультразвука – оптическим светофильтром СЗС-22 [12], коэффициент затухания рассчитывался по формуле (2) из [12]. Известно, что микротрещины являются весьма эффективными рассеивателями ультразвука и для исследуемых минералов характерно практическое отсутствие твердых инородных включений и зерен субмиллиметровых размеров с шероховатыми нерегулярными границами. Поэтому возрастание абсолютного значения коэффициента затухания ультразвука в исследуемом участке образца практически во всем диапазоне частот источника СЗС-22 мы качественно объясняли возрастанием концентрации микротрещин в данном участке. Затем была проанализирована корреляция между величиной коэффициента затухания ультразвука и мощностью структурного шума в рабочем спектральном диапазоне используемого лазерно-ультразвукового преобразователя (0.2–15 МГц).

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Для расчета мощности структурного шума во всех образцах минералов в качестве спектра зондирующего импульса ${{S}_{0}}(f)$ был взят результат усреднения спектров четырех импульсов от произвольно выбранных участков кварцевой пластины. Разность между ${{S}_{0}}(f)$ и спектром каждого импульса определяет так называемую мощность “аппаратного” шума ${{W}_{0}},$ которая вычислялась по формуле (1), где в качестве $S(f)$ были взяты спектры каждого импульса. Ненулевая величина ${{W}_{0}}$ определяется электрическими шумами и шумами дискретизации сигнала, а также некоторой нестабильностью временной формы лазерного импульса и соответствующего акустического импульса, возбуждаемого в полиэтилене для каждого участка кварцевой пластины. Усреднение по четырем реализациям для кварцевой пластины дает величину $\left\langle {{{W}_{0}}} \right\rangle \approx 1.3 \cdot {{10}^{{ - 5}}},$ которая может рассматриваться как погрешность определения W для образцов минералов.

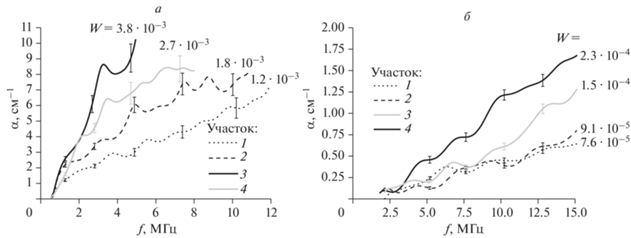

На рис. 4 представлены измеренные частотные зависимости коэффициента затухания продольных ультразвуковых волн $\alpha (f)$ в четырех участках образцов ортоклаза и плагиоклаза. В этих же участках предварительно были визуализированы выходы микротрещин на поверхность образца, а затем измерена мощность структурного шума W, значения которой также указаны на рис. 4 для каждого участка. Результаты показывают, что величина W во всех исследованных участках обоих образцов на один-два порядка превышает среднюю мощность аппаратного шума $\left\langle {{{W}_{0}}} \right\rangle .$ Было обнаружено, что в участках с видимым локальным скоплением микротрещин на поверхности наблюдается существенное возрастание $\alpha (f)$ во всем рабочем частотном диапазоне (участок 3 для образца ортоклаза и участок 4 для плагиоклаза, см. рис. 1). Также видно, что чем выше коэффициент затухания ультразвука в исследуемом участке образца, тем больше значение W в этом участке. Таким образом, можно считать, что увеличение мощности структурного шума обусловлено возрастанием локальной концентрации микротрещин в исследуемом участке образца. Следует отметить, что лазерный оптико-акустический метод может применяться и для оптически непрозрачных образцов, в которых невозможно заранее визуализировать локальные скопления микротрещин. Для получения количественной информации о концентрации микротрещин в геоматериалах по значениям мощности структурного шума необходима предварительная калибровка лазерно-ультразвукового метода по данным рентгеновской компьютерной томографии, то есть получение зависимости величины W от процентного содержания микротрещин в конкретном геоматериале.

ЗАКЛЮЧЕНИЕ

Предложен и экспериментально реализован лазерный оптико-акустический метод оценки локальной микротрещиноватости лабораторных образцов двух типов полевых шпатов. Метод основан на измерении спектральной мощности импульсов продольных ультразвуковых волн, обратно рассеянных на микротрещинах в образцах (так называемой мощности структурного шума), и позволяет проводить исследования при одностороннем доступе к образцу без измерения его толщины и регистрации донных эхо-сигналов. Исследованы образцы ортоклаза и плагиоклаза с локальными скоплениями микротрещин, которые были выявлены по данным оптической микроскопии поверхности образцов. В участках с визуально наблюдаемыми скоплениями микротрещин обнаружено возрастание коэффициента затухания продольных ультразвуковых волн в спектральном диапазоне 1–15 МГц по сравнению с неповрежденными участками. Такое возрастание объяснялось повышенной концентрацией микротрещин размерами в десятки и сотни микрометров, которые эффективно рассеивают ультразвук в мегагерцовом диапазоне частот. В участках с повышенным затуханием продольных ультразвуковых волн также наблюдалось возрастание мощности структурного шума. Обнаруженная прямая корреляция между увеличением локальной концентрации микротрещин и возрастанием мощности структурного шума может служить основой для разработки систем неразрушающего ультразвукового контроля возникновения и эволюции микротрещин в структуре геоматериалов под действием внешних нагрузок.

Список литературы

Wittke W. Rock mechanics: theory and applications with case histories. Berlin: Springer-Verlag, 1990. 1075 p.

The rock physics handbook. Tools for seismic analysis in porous media. N.Y., Melbourne: Cambridge University Press, 2009. 525 p.

Zhu J., Zhai T., Liao Z. et al. // Rock Mech. Rock Eng. 2020. V. 53. P. 3983.

Kenigsberg A.R., Riviere J., Marone C., Saffer D.M. // Int. J. Rock Mech. Min. Sci. 2020. V. 130. Art. No. 104 306.

Гусев В.Э., Карабутов А.А. Лазерная оптоакустика. М.: Наука, 1991. 304 с.

Карабутов А.А., Подымова Н.Б. // Мех. композит. матер. 1995. Т. 31. № 3. С. 405; Karabutov A.A., Podymova N.B. // Mech. Compos. Mater. 1995. V. 31. No. 3. P. 301.

Karabutov A.A., Devichensky A.Yu., Ivochkin A.Yu. et al. // Ultrasonics. 2008. V. 48. P. 631.

Карабутов А.А., Подымова Н.Б., Беляев И.О. // Акуст. журн. 2013. Т. 59. № 6. С. 714; Karabutov A.A., Podymova N.B., Belyaev I.O. // Acoust. Phys. 2013. V. 59. No. 6. P. 667.

Ciofini D., Mencaglia A.A., Siano S. // Constr. Build. Mater. 2018. V. 187. P. 610.

Соколовская Ю.Г., Подымова Н.Б., Карабутов А.А. // Изв. РАН. Сер. физ. 2021. Т. 85. № 1. С. 127; Sokolovskaya Yu.G., Podymova N.B., Karabutov A.A. // Bull. Russ. Acad. Sci. Phys. 2021. V. 85. No. 1. P. 93.

Подымова Н.Б., Карабутов А.А. // Акуст. журн. 2021. Т. 67. № 1. С. 55; Podymova N.B., Karabutov A.A. // Acoust. Phys. 2021. V. 67. No. 1. P. 47.

Карабутов А.А., Подымова Н.Б. // Акуст. журн. 2017. Т. 63. № 3. С. 265; Karabutov A.A., Podymova N.B. // Acoust. Phys. 2017. V. 63. No. 3. P. 288.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Серия физическая