Химия твердого топлива, 2022, № 2, стр. 21-25

ВЛИЯНИЕ ДОБАВКИ НИТРАТА ЖЕЛЕЗА НА СОВМЕСТНЫЙ КРЕКИНГ СМЕСИ МАЗУТ–МЕХАНОАКТИВИРОВАННЫЙ ГОРЮЧИЙ СЛАНЕЦ

М. В. Можайская 1, *, Г. С. Певнева 1, **

1 ФГБУН Институт химии нефти СО РАН (ИХН СО РАН)

634055 Томск, Россия

* E-mail: mozhayskaya@ipc.tsc.ru

** E-mail: pevneva@ipc.tsc.ru

Поступила в редакцию 19.11.2021

После доработки 25.11.2021

Принята к публикации 08.12.2021

- EDN: XTQTHG

- DOI: 10.31857/S0023117722020062

Аннотация

Изучен крекинг смеси мазута с механоактивированным горючим сланцем в присутствии каталитической добавки – нитрата железа. Показано, что оксиды железа, образующиеся в процессе крекинга в результате термораспада нитрата железа, нанесенного на поверхность сланца, являются катализаторами. В составе продуктов крекинга в присутствии каталитической добавки в 2 раза снижается содержание газообразных продуктов. При этом в жидких продуктах увеличивается содержание масел по сравнению с составом продуктов крекинга без добавки. Каталитическое воздействие добавки приводит к увеличению выхода дистиллятных фракций с 62.1 до 82.8 мас. %.

ВВЕДЕНИЕ

Увеличение доли тяжелых нефтей и поступающих на переработку нефтяных остатков приводит к потребности совершенствования существующих и разработки новых методов увеличения глубины их переработки. В качестве альтернативы ресурсов легких и средних нефтей, для получения моторных топлив рассматриваются нефтяные остатки, природные битумы, бурые угли и горючие сланцы (ГС) [1–3]. В литературе известны примеры исследований влияния горючих сланцев на процесс термолиза тяжелых нефтяных остатков с целью получения моторных топлив [4–6]. Совместный крекинг нефтяных остатков и ГС может позволить интенсифицировать процесс деструкции высокомолекулярных компонентов мазута, что приведет к увеличению выхода компонентов моторных топлив. Процесс протекает в относительно мягких условиях (5 МПа, 425°С, объемная скорость подачи сырья 1.0 ч–1), приводит к глубокой деструкции. В расчете на исходное сырье выход бензиновой фракции составляет около 12 мас. %, средних дистиллятов – 43 мас. % [4]. Результаты этих исследований свидетельствуют о преимуществах процесса перед промышленным крекингом тяжелых остатков [6].

Ранее были проведены работы [7, 8] по изучению совместного крекинга механоактивированного горючего сланца (МО ГС) и мазута. Известно [9], что механохимическая обработка твердых каустобиолитов приводит к увеличению их химической активности в процессах переработки. Кроме того рассмотрено влияние карбонатов и силикатов на крекинг смеси мазута и МО ГС [7, 8]. Введение МО горючего сланца в качестве активирующей добавки позволило интенсифицировать процесс деструкции высокомолекулярных компонентов мазута и привело к качественному изменению фракционного состава жидких продуктов крекинга (увеличился выход бензиновых и дизельных фракций).

Оксиды железа являются активными инициирующими добавками в процессе крекинга нефтяных остатков, которые способствуют увеличению выхода светлых фракций. Активность оксида железа может быть усилена при использовании в качестве прекурсоров неорганических соединений железа, например нитрата железа. В данной работе нами проведено изучение влияния инициирующей добавки нитрата железа на превращения смеси мазута и МО горючего сланца в процессе совместного крекинга с целью получения компонентов моторных топлив.

ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Объектами исследования являются горючий сланец месторождения Тухурмийн Нуур (Монголия) и мазут тяжелой нефти месторождения Зуунбаян (Монголия). В ГС содержатся 13.8 мас. % нерастворимого органического вещества (керогена), 0.5% битумоидов, 27.2% карбонатов и 56.0 мас. % силикатов (табл. 1). Мазут зунбаянской нефти характеризуется низким содержанием асфальтенов (0.4 мас. %), но при этом является высокосмолистым (25.5 мас. %); его характеристики представлены в табл. 2.

Таблица 1.

Физико-химические характеристики сланца

| Компонент горючего сланца | Показатель | Содержа-ние, мас. % |

|---|---|---|

| Минеральная часть | Карбонаты | 27.2 |

| Силикаты | 56.0 | |

| Органическая часть | Кероген | 13.8 |

| Битумоид А | 0.2 | |

| Битумоид Б | 0.3 | |

| Элементный состав керогена | С | 70.1 |

| H | 13.4 | |

| S | 2.1 | |

| N | 3.2 | |

| O | 11.2 |

Таблица 2.

Физико-химические характеристики мазута

| Показатель | Значение |

|---|---|

| Плотность, кг/м3 | 895.2 |

| Кинематическая вязкость при 50 °C, мм2/с | Нет свободного истечения |

| Температура застывания, °C | 63.0 |

| Начало кипения, °C | 350 |

| Содержание, мас. %: | |

| масла | 74.1 |

| смолы | 25.5 |

| асфальтены | 0.4 |

| твердые парафины | 15.7 |

| Элементный состав мазута, мас. %: | |

| С | 86.91 |

| H | 11.12 |

| S | 0.10 |

| N | 0.72 |

| O | 1.15 |

Механообработку сланца проводили на установке АГО-2М при скорости вращения реакторов 2220 об/мин в течение 10 мин в среде аргона. Размер МО частиц сланца менее 0.5 мм.

Для пропитки горючего сланца использовали железо (III) азотнокислое 9-водное (4 Fe(NO3)3), с плотностью 1.81 г/см3 и температурой разложения 47.2°С. Для нанесения нитрата железа на поверхность сланцевого материала образец ГС помещали в насыщенный раствор Fe(NO3)3. После пропитки сланец высушивали под вакуумом при температуре 45°С в течение суток и хранили в эксикаторе над слоем осушителя. Термический распад нитрата железа протекает по схеме:

Термолиз проводили в герметичном реакторе из нержавеющей стали с внутренним объемом 10 см3 в среде аргона при температуре 435°С в течение 60 мин. Условия крекинга выбраны на основе ранее проведенных работ [7]. Определяли материальный баланс процесса. Анализировали состав газов и жидких продуктов. Разделение жидких продуктов на масла, смолы и асфальтены продуктов термолиза проводили по методике [10]. Асфальтены осаждали 40-кратным избытком гексана, выдерживая раствор в течение суток, отфильтровывая выпавшие в осадок асфальтены. Полученный осадок отмывали гексаном от масел и смол. Мальтены наносили на слой активированного силикагеля АСК (соотношение 1:15 по массе), загружали полученную смесь силикагеля с адсорбированным материалом в экстрактор Сокслета и последовательно вымывали масла н-гексаном и смолы – смесью этанола и бензола (1:1 по объему).

Смеси мазута и МО горючего сланца готовили в соотношении 80:20, выбранном по результатам работы [7].

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Анализ данных материального баланса крекинга смесей мазута и МО ГС в присутствии нитрата железа показывает, что после введения добавки количество жидких и твердых продуктов изменяется незначительно (табл. 3). Под твердыми продуктами подразумеваются не прореагировавшая минеральная часть горючего сланца и образующиеся в процессе крекинга коксоподобные вещества, разделить которые не представилось возможным. Количество образующихся газов после крекинга смеси мазут–МО ГС составило 5.3 мас. %. В смесях мазут–МО ГС с добавкой нитрата железа количество образующихся газов снижается в 1.6–1.8 раза.

Таблица 3.

Материальный баланс процесса термолиза

| Продукт | Выход продуктов термолиза, мас. % | |||

|---|---|---|---|---|

| мазут – МО ГС | смесь мазут – МО ГС + Fe(NO3)3 | |||

| 2% Fe(NO3)3 | 5% Fe(NO3)3 | 8% Fe(NO3)3 | ||

| Газообразные | 5.3 | 2.8 | 3.4 | 3.3 |

| Твердые | 20.9 | 22.6 | 23.1 | 23.3 |

| Жидкие | 73.8 | 74.6 | 73.6 | 73.4 |

Газообразные продукты всех смесей мазута с горючим сланцем имеют одинаковый состав и состоят из водорода, углекислого газа, азота, окислов углерода и углеводородов (табл. 4). При крекинге смесей мазут–МО ГС с нитратом железа снижается количество водорода и метана почти в 2 раза, по сравнению с газами смеси мазут–МО ГС без добавок. Присутствие водорода в составе газообразных продуктов свидетельствует о протекании реакций дегидрирования. Образовавшийся водород мог участвовать в реакциях взаимодействовия с алкильными радикалами, образующимися при их отрыве от молекул смол и асфальтенов в процессе крекинга.

Таблица 4.

Состав газообразных продуктов крекинга

| Продукт | Выход продуктов термолиза, мас. % | |||

|---|---|---|---|---|

| мазут – МО ГС | cмесь мазут – МО ГС + Fe(NO3)3 | |||

| 2% Fe(NO3)3 | 5% Fe(NO3)3 | 8% Fe(NO3)3 | ||

| H2 | 0.28 | 0.19 | 0.17 | 0.13 |

| CH4 | 2.28 | 1.10 | 0.50 | 1.03 |

| CO2 | 0.13 | 0.26 | 0.25 | 0.53 |

| C2H4 | 0.05 | 0.02 | 0.01 | 0.01 |

| C2H6 | 1.07 | 0.41 | 0.40 | 0.43 |

| C3H6 | 0.10 | 0.003 | 0.016 | 0.003 |

| С3Н8 | 0.80 | 0.30 | 0.25 | 0.33 |

| i C4H10 | 0.07 | 0.02 | 0.02 | 0.03 |

| n C4H10 | 0.25 | 0.095 | 0.002 | 0.017 |

| C4H8 | 0.05 | 0.003 | 0.062 | 0.112 |

| C5H10 | 0.0001 | 0.0003 | 0.0007 | 0.0033 |

| Алканы > C5 | 0.11 | 0.04 | 0.03 | 0.04 |

| СО | 0.05 | 0.06 | 0.03 | 0.09 |

| N2 | 0.07 | 0.28 | 1.65 | 0.53 |

Содержание двуокиси углерода в газообразных продуктах крекинга свидетельствует о протекании реакций декарбоксилирования и декарбонилирования органических соединений. Добавка нитрата железа в количестве 2 и 5 мас. % приводит к увеличению в газообразных продуктах крекинга содержания СО2 в 2 раза, а добавка в количестве 8% – в 4 раза. Увеличение содержания N2 в составе газов смесей мазут–МО ГС + Fe(NO3)3 говорит как о разложении нитрата железа в процессе крекинга, так и о деструкции гетероорганических соединений мазута и ГС. Предельных углеводородов С1–С3 образуется на 42% меньше и на 56% больше оксидов углерода по сравнению с термолизом без добавки Fe(NO3)3. Содержание непредельных углеводородов в составе газов термолиза смесей мазут–сланец и мазут–сланец с нитратом железа практически одинаково. Столь значительное изменение состава углеводородных газов при термолизе смеси мазут–сланец в присутствии нитрата железа объясняется каталитическим воздействием свежеобразованного оксида железа, являющегося продуктом термического разложения нитрата железа на термолиз мазута.

Данные вещественного состава показали, что нанесение нитрата железа на МО ГС в количестве 2% приводит к увеличению содержания масел с 64.3 до 66.2 мас. %, а увеличение нитрата железа до 5 и 8%, наоборот, – к снижению количества масел до 62.8–62.4 мас. % (табл. 5). Увеличение в смеси добавки нитрата железа приводит к увеличению содержания в жидких продуктах асфальтенов и смол примерно в 1.5 раза.

Таблица 5.

Вещественный состав жидких продуктов крекинга

| Продукт | Выход продуктов термолиза, мас. % | |||

|---|---|---|---|---|

| мазут – МО ГС | Смесь мазут – МО ГС + Fe(NO3)3 | |||

| 2% Fe(NO3)3 | 5% Fe(NO3)3 | 8% Fe(NO3)3 | ||

| Масла | 64.3 | 66.2 | 62.8 | 62.4 |

| Смолы | 6.0 | 5.9 | 7.1 | 7.6 |

| Асфальтены | 2.7 | 2.5 | 3.7 | 3.4 |

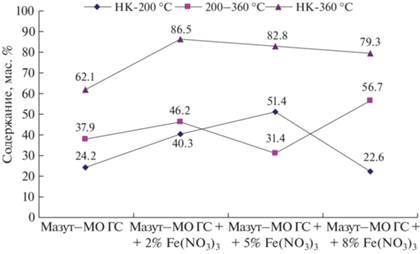

По данным термогравиметрического анализа определен фракционный состав полученных жидких продуктов крекинга. Введение каталитической добавки приводит к увеличению выхода дистиллятных фракций (НК – 360°С) с 62.1 до 79.3–86.5 мас. %. При этом изменяется соотношение доли бензиновых (НК – 200°С) и дизельных фракций (200–360°С) (рис. 1). Содержание бензиновых фракций в жидких продуктах термолиза с каталитической добавкой 2% увеличивается в 1.7 раза, дизельной в – 1.2 раза, по сравнению с продуктами крекинга без добавки. Присутствие 5 мас. % Fe(NO3)3 приводит к увеличению количества бензиновой фракции в 2.1 раза, а дизельной, наоборот, снижается 1.2 раза. Добавка 8% Fe(NO3)3 практически не повлияла на выход бензиновой фракции, тогда как выход дизельной фракции увеличился в 1.5 раза.

ЗАКЛЮЧЕНИЕ

В результате показано, что присутствие нитрата железа оказывает каталитическое воздействие, оксид железа (Fe2O3), образующийся при термораспаде нитрата железа (Fe(NO3)3), меняет направленность термического процесса. Это проявляется в увеличении выхода жидких продуктов и снижении примерно в 2 раза содержания газообразных продуктов по сравнению с термолизом смеси без добавки, что обусловлено деструкцией мазута. При этом в жидких продуктах увеличивается содержание масел. Каталитическое воздействие добавки в количестве 2 мас. % приводит к увеличению доли бензиновой фракции (НК – 200°С) в 1.7 раза и дизельной (200–360°С) – в 1.2 раза.

Список литературы

Kang Z., Zhao Y., Yang D. // Appl. Energy. 2020. Vol. 269. P. 115121.

Lu Y., Wang Y., Zhang J., Wang Q., Zhao Y., Zhang Y. // Energy. 2020. P. 117529.

Mu M., Han X., Jiang X. // Fuel. 2020. Vol. 265. P. 116994.

Lu Y., Wang Y., Wang Q., Zhang J., Zhao Y., Zhang Y. // Fuel. 2020. Vol. 267. P. 117287.

Горлов Е.Г., Котова А.С., Горлова Е.Е. // ХТТ. 2009. № 1. С. 31. [Solid Fuel Chemistry. 2009. № 1. P. 25. https://doi.org/10.3103/S0361521909010066].

Малолетнев А.С., Юлин М.К., Воль-Эпштейн А.Б. // ХТТ. 2011. № 4. C. 20. [Solid Fuel Chemistry. 2011. Vol. 45. № 4. P. 233. https://doi.org/10.3103/S0361521911040082]

Гуляева Л.А., Виноградова Н.Я., Хавкинa В.А., Горлов Е.Г., Шумовскийa А.В., Битиевa Г.В. // ХТТ. 2016. № 6. С. 11. [Solid Fuel Chemistry. 2016. Vol. 50. № 6. P. 346. https://doi.org/10.3103/S0361521916060033].https://doi.org/10.7868/S0023117716060037

Можайская М.В., Сурков В.Г., Копытов М.А., Головко А.К. // Журн. Сиб. фед. ун-та. Химия. 2019. Т. 12. № 3. С. 319.

Можайская М.В., Сурков В.Г., Певнева Г.С. // Жур. Сиб. Фед. Ун-та. Химия. 2020. Т. 14. № 2. С. 234.

Sun Z.Q., Ma F.Y., Liu X.J., Wu H.H., Niu C.G., Su X.T., Liu J.M. // Fuel processing technology. 2015. Vol. 139. P. 173.

Певнева Г.С., Воронецкая Н.Г., Гринько А.А., Головко А.К. // Нефтехимия. 2016. Т. 56. № 5. С. 461. [Petroleum Chemistry. 2016. Vol. 56. № 8. P. 690. https://doi.org/10.1134/S0965544116080144].https://doi.org/10.7868/S0028242116050154

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива