Химия твердого топлива, 2022, № 4, стр. 3-10

ХАРАКТЕРИСТИКИ ЛАЗЕРНОГО ЗАЖИГАНИЯ МИКРОЧАСТИЦ БУРОГО УГЛЯ В ЗАВИСИМОСТИ ОТ ИХ РАЗМЕРОВ

Б. П. Адуев 1, *, Д. Р. Нурмухаметов 1, И. Ю. Лисков 1, Н. В. Нелюбина 1, В. Д. Волков 1, Я. В. Крафт 1, З. Р. Исмагилов 1

1 ФИЦ угля и углехимии СО РАН

650000 Кемерово, Россия

* E-mail: lesinko-iuxm@yandex.ru

Поступила в редакцию 13.01.2022

После доработки 02.03.2022

Принята к публикации 30.03.2022

- EDN: SHWWAQ

- DOI: 10.31857/S0023117722040028

Аннотация

Исследовано зажигание микрочастиц бурого угля в диапазоне размеров 0.23–67 мкм при воздействии импульсов лазера, работающего в режиме свободной генерации (1064 нм, 120 мкс, 1.3 Дж). Измерены кинетические характеристики свечения образцов. Выделено три стадии зажигания. Длительность первой стадии совпадает с длительностью лазерного импульса. Длительность второй занимает временной интервал до 3–5 мс. Длительность третьей стадии занимает временной интервал от 3 до 100 мс. Для всех исследованных размеров частиц продолжительности горения на различных стадиях близки в рамках статистического разброса. Установлено, что зависимости порогов зажигания от размеров частиц имеют немонотонный характер. Минимальное значение Hcr достигается при размере частиц 2–4 мкм $H_{{{\text{cr}}}}^{{(1)}}$ = 0.23 Дж/см2; $H_{{{\text{cr}}}}^{{(2)}}$ = 0.9 Дж/см2; $H_{{{\text{cr}}}}^{{(3)}}$ = 1.7 Дж/см2. При больших и меньших размерах частиц наблюдается увеличение Hcr. Результаты интерпретируются в соответствии с данным технического анализа угля марки 2Б.

ВВЕДЕНИЕ

В настоящее время лазерные импульсы широко используются при исследовании зажигания микрочастиц углей [1–5]. Короткая длительность лазерных импульсов в сочетании с методами оптоэлектронной регистрации с высоким временным разрешением [1–3, 5–8] позволяет изучить процессы зажигания микрочастиц углей на начальных стадиях. Такие эксперименты дают новую информацию для разработки механизмов зажигания угольного топлива.

В наших работах по исследованию лазерного зажигания и пиролиза микрочастиц угля марки 2Б [9–15] идентифицировано три стадии этого процесса. Первая стадия связана с зажиганием реакционно-активных центров, которыми могут быть микровыступы на поверхности частиц, с характерным порогом зажигания $H_{{{\text{cr}}}}^{{(1)}}$. На второй стадии, характеризуемой порогом зажигания $H_{{{\text{cr}}}}^{{(2)}}$, происходит нагрев всей поверхности и прогрев объема микрочастиц, что приводит к воспламенению поверхности во время лазерного импульса с образованием возбужденных молекул летучих веществ ${\text{CO}}_{{}}^{*}$, ${\text{CO}}_{2}^{*}$, ${{{\text{H}}}_{{\text{2}}}}{\text{O}}_{{}}^{*}$ и ${\text{H}}_{2}^{*}$ и углеродных частиц, спектр свечения которых описывается формулой Планка. На этой же стадии в результате развития термохимических реакций в объеме частиц происходит выход и зажигание летучих веществ и частиц углерода во временном интервале ~1–5 мс. Третья стадия, характеризуемая порогом зажигания $H_{{{\text{cr}}}}^{{(3)}}$, включает процессы первой и второй стадий, а также процессы, связанные с зажиганием нелетучего остатка во временном интервале от 3 до 100 мс. Эти результаты коррелируют с масс-спектрометрическими измерениями лазерного пиролиза бурого угля в инертной атмосфере, где обнаружены указанные летучие вещества [11, 12].

Лазерное воздействие на частицы углей приводит к тепловому нагреву, т.е. результаты моделируют процессы теплового нагрева и воспламенения угольного топлива. В связи с этим результаты по изучению лазерного зажигания пылевидного топлива представляют интерес для разработки методов предотвращения взрывов угольной пыли в шахтах или методов стабилизации пламени при сжигании исследуемого топлива [3, 16, 17].

В предыдущей работе [12] было проведено исследование процесса горения образцов бурого угля при воздействии лазерных импульсов и установлено, что коэффициент энерговыделения, определяемый как отношение теплоты, выделяющейся при сгорании образца угля, к дозе энергии, поглощенной образцом за время облучения, составляет 2.13 [12]. В [18] также показано, что тепловая энергия, получаемая при сжигании угля лазерным излучением, превышает энергию последнего. В работах [19, 20] установлены параметры процессов зажигания угля при воздействии лучистого потока. Определены времена задержки и температуры поверхности зажигания угля в момент появления свечения. Кроме того, можно выделить ряд работ, направленных на разработку промышленных систем лазерного розжига пылеугольного топлива [21, 22]. Инновационные проекты по лазерному зажиганию твердых топлив находятся на начальной стадии развития, однако приведенный краткий литературный обзор свидетельствует о перспективности разработки систем лазерного зажигания угольного топлива.

В рамках решения этих задач представляет интерес выяснение наиболее легко воспламеняемых размеров частиц углей. В настоящей работе проведено изучение порогов зажигания частиц бурого угля в зависимости от их размеров в диапазоне 0.23–67 мкм и установлены наиболее “опасные” размеры частиц относительно их воспламенения.

ОБЪЕКТЫ И МЕТОДИКА

Для получения частиц бурого угля различных размеров отработана методика, которая включает в себя следующие этапы. Вначале производился помол крупных частиц угля на шаровой мельнице АГО-2 механоактивационным способом. Полученные микрочастицы угля просеивались через вибрационные сита с размером ячейки 63 мкм. При этом использовался мокрый способ просеивания, позволяющий разделить слипшиеся мелкие частицы угля и заключающийся в следующем. На верхнее сито встряхивателя подаются предварительно смоченные частицы угля массой не более 1 г на 1 см2 сетки. Затем включается встряхиватель и пробу непрерывно поливают водой. Рассев считается законченным, если вода, прошедшая через сито, не содержит частиц угля. Далее продукты рассева просушивают. В результате получена фракция микрочастиц угля с широким распределением 0–63 мкм.

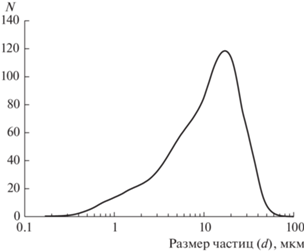

После помола на шаровой мельнице просева через сито устанавливался размер частиц полученного порошка. Для этих целей применялся лазерный анализатор размера частиц Fritsch Analystics-22, оснащенный блоком мокрого просеивания. Измерение основано на принципе лазерной дифракции на частице. Так как угли плохо смачиваемые, мелкие частицы всплывают и образуют пленку на поверхности. Измерение проводили в суспензии, состоящей из смеси дистиллированной воды с глицерином в соотношении 2 : 1. Частицы угля склонны к образованию конгломератов, что может привести к искажению результатов измерения. Для исключения образования конгломератов суспензия подвергалась постоянному ультразвуковому перемешиванию. Сквозь кювету, через которую циркулирует суспензия с исследуемым образцом, проходит лазерный луч, интенсивность рассеянного света регистрируется фоточувствительным детектором. Кювета с образцом перемещалась относительно фоточувствительного детектора, что позволяло проводить измерения с высокой дискретностью и в широком диапазоне. Расчеты велись по теории Фраунгофера. Полученные результаты измерений передавались на компьютер, обрабатывались программой и отображались в виде гистограмм. Результат представлен на рис. 1, из которого видно, что распределение частиц по размерам занимает диапазон d ≈ 0–63 мкм с максимумом dmax ≈ ≈ 15–20 мкм.

Рис. 1.

Распределение микрочастиц N бурого угля по размерам в диапазоне 0–63 мкм, измеренные с помощью лазерного анализатора частиц Fritsch Analystics-22.

На следующем этапе производилось разделение частиц на более узкие фракции с использованием центрифуги MPW-340. Для получения фракций с различными размерами применяли следующие скорости оборотов центрифуги: 3000, 2500, 2000, 1500 об/мин в течение 15 мин и 1000 об/мин в течение 10 мин. Неосажденная взвесь сливалась, сушка производилась при 95°C. После центрифугирования осажденный осадок разделяли методом гравитационного осаждения (седиментации) на протяжении 40, 20 и 10 мин. Для измерения размеров полученных фракций частиц невозможно воспользоваться лазерным анализатором, поскольку для измерения каждого размера требуется большое количество угля (~10 г). Наработка такого количества на весь размерный ряд частиц займет несколько месяцев, поэтому применялся другой метод.

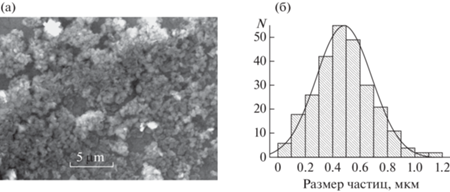

Для полученных фракций частиц делались микрофотографии на электронном микроскопе YEOLJSM – 6390 LV, и по ним определяли распределение частиц по размерам, которое включало ~500 частиц. Для примера на рис. 2 представлена микрофотография и построенное с ее использованием распределение частиц по размерам с максимумом d = 0.5 мкм.

Рис. 2.

Микрофотография частиц угля марки 2Б (а); распределение частиц по размерам (dmax = 0.5 мкм) (б).

Аналогично проводилось измерение для всего полученного размерного ряда микрочастиц. Значения размеров в максимумах распределений представлены в табл. 1.

Таблица 1.

Размеры частиц угля марки 2Б в максимумах распределения

| Фракция | Б1 | Б2 | Б3 | Б4 | Б5 | Б6 | Б7 | Б8 | Б9 | Б10 |

|---|---|---|---|---|---|---|---|---|---|---|

| l, мкм | 67 | 37 | 20 | 14 | 10 | 3.5 | 1 | 0.7 | 0.5 | 0.23 |

Для всех фракций проводился технический анализ на содержание влаги W a, показатель выхода летучих веществ V a, содержание углерода $C_{f}^{a}$ и на определение зольности Aa. Результаты представлены в табл. 2.

Таблица 2.

Технический анализ отдельных фракций угля марки 2Б (W a – влажность; Aa – зольность; V a – показатель выхода летучих веществ; ${\text{C}}_{f}^{a}$ – содержание углерода)

| Фракция | l, мкм | W a | Aa | V a | ${\text{C}}_{f}^{a}$ |

|---|---|---|---|---|---|

| Б1 | 67 | 11.3 | 6.56 | 49.53 | 32.61 |

| Б2 | 37 | 13.2 | 7.46 | 45.30 | 34.03 |

| Б3 | 20 | 11.7 | 7.59 | 47.94 | 32.77 |

| Б4 | 14 | 9 | 6.37 | 39.18 | 45.45 |

| Б5 | 10 | 9.8 | 6.58 | 46.57 | 37.04 |

| Б6 | 3.5 | 7.5 | 10.27 | 53.20 | 29.03 |

| Б7 | 1 | 8.7 | 26.57 | 43.82 | 20.91 |

| Б8 | 0.7 | 8.1 | 18.75 | 48.72 | 24.43 |

| Б9 | 0.5 | 9.8 | 21.47 | 49.28 | 19.45 |

| Б10 | 0.23 | 6.9 | 30.35 | 50.39 | 12.36 |

В экспериментах использовались образцы с насыпной плотностью ρ = 0.5 г/см3, которые помещались в медный патрон диаметром 2.5 мм и глубиной 1 мм.

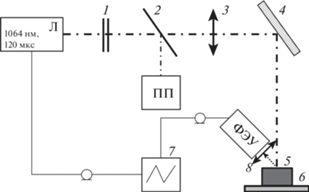

Функциональная схема экспериментальной установки для измерения кинетических характеристик свечения и порогов зажигания фракций углей представлена на рис. 3. В качестве источника лазерного излучения использовали импульсный YAG:Nd3+-лазер (Л), работающий в режиме свободной генерации (длина волны λ = 1064 нм). Длительность импульса (τ) составляла 120 мкс; диаметр лазерного пятна на образце составлял 2.5 мм. Нестабильность энергии импульса лазера не превышала 2%.

Рис. 3.

Функциональная схема экспериментальной установки: 1 – нейтральные светофильтры; 2 – светоделительная пластина; 3, 8 – линза; 4 – поворотное зеркало; 5 – образец; 6 – массивное основание; 7 – осциллограф; Л – импульсный YAG:Nd3+-лазер (1064 нм, 120 мкс); ПП – пироэлектрический приемник; ФЭУ – фотоэлектронный умножитель.

Регулирование энергии лазерного излучения осуществлялось с помощью набора стеклянных светофильтров 1 с известными коэффициентами ослабления излучения. Для контроля энергии часть излучения (8%) отводилась светоделительной пластиной 2 на пироэлектрический приемник PE50BF-C (OphirPhotonics, Израиль) (ПП). Лазерное излучение с помощью фокусирующей линзы (3) с фокусным расстоянием 25 см и поворотного зеркала (4) направлялось на образец угля (5), находящийся на массивном основании (6). Свечение образца, возникающее под действием излучения, с помощью линзы (8) проектировалось на фотокатод фотоэлектронного умножителя (ФЭУ) H-10721-06 (Hamamatsu, Япония; временное разрешение 0.5 нс). Линза 8 и ФЭУ располагались под углом 45° к поверхности образца. ФЭУ преобразовывал световой сигнал в электрический, который регистрировался осциллографом WJ322A (LeCroy, США) (7).

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

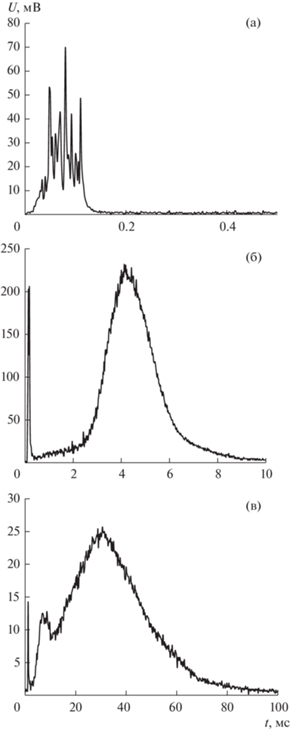

Экспериментальная процедура заключалась в следующем. Вначале проводилось воздействие лазерного излучения на частицы угля с постепенным увеличением плотности энергии до тех пор, пока не появлялось свечение образца, регистрируемое фотоумножителем (поз. ФЭУ на рис. 3). Длительность сигнала совпадала с длительностью импульса, что соответствовало первой стадии зажигания, описанной во Введении (рис. 4,а).

Рис. 4.

Зависимости интенсивности свечения частиц угля марки 2Б размером 3.5 мкм от времени на различных стадиях зажигания: $H_{{{\text{cr}}}}^{{(1)}}$ = 0.23 Дж/см2 (а); $H_{{{\text{cr}}}}^{{(2)}}$ = 0.9 Дж/см2 (б); $H_{{{\text{cr}}}}^{{(3)}}$ = 1.7 Дж/см2 (в).

Проводилось измерение критической плотности энергии, соответствующей 50% вероятности зажигания, которая принималась за порог зажигания $H_{{{\text{cr}}}}^{{(1)}}$. Для определения порога зажигания определенного размера частиц последовательно облучались 10 образцов единичными импульсами лазера с фиксированной плотностью энергии и регистрировалось свечение с помощью фотоумножителя. Вероятность воспламенения определялась как P = n/10, где n – число зарегистрированных вспышек. Далее плотность энергии увеличивалась и эксперимент повторялся. Процедура повторялась до получения вероятности зажигания P ≈ 1.

Экспериментальные результаты аппроксимировались интегралом вероятности:

(1)

$p(H) = \frac{1}{{\delta \sqrt {2\pi } }}\mathop \smallint \limits_0^H \frac{{{\text{exp}}(H - {{H}_{{{\text{cr}}}}})}}{{2\Delta H}}dH,$Таким образом определялись вероятность зажигания P и порог зажигания $H_{{{\text{cr}}}}^{{(1)}}$ на первой стадии для определенного размера частиц (рис. 5,а).

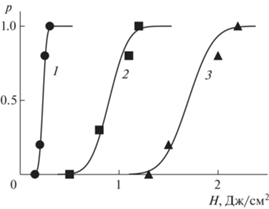

Рис. 5.

Зависимости вероятности зажигания p частиц угля марки 2Б размером 3.5 мкм от плотности энергии лазерных импульсов; сплошные кривые построены с применением формулы (1).

На следующем этапе увеличивалась плотность энергии лазерных импульсов до появления регистрируемых осциллограмм при воздействии на частицы определенного размера, подобных показанной на рис. 4,б, что соответствовало второй стадии зажигания частиц углей, описанной во Введении. Экспериментальная процедура повторялась по приведенной методике. Определялись вероятность и порог зажигания $H_{{{\text{cr}}}}^{{(2)}}$ (рис. 5,б) для определенного размера частиц угля.

Далее увеличивалась плотность энергии при воздействии на частицы такого же размера до появления регистрируемых осциллограмм свечения типа представленной на рис. 4,в, которые соответствуют третьей стадии зажигания. Экспериментальные процедуры повторялись в соответствии с описанной методикой. Определялись кривая вероятности зажигания на третьей стадии (рис. 5,в) и порог $H_{{{\text{cr}}}}^{{(3)}}$. С использованием частиц различных размеров (табл. 1) повторялись все описанные процедуры. Определялись зависимости порогов зажигания $H_{{{\text{cr}}}}^{{(1)}}$, $H_{{{\text{cr}}}}^{{(2)}}$ и $H_{{{\text{cr}}}}^{{(3)}}$ для всего размерного ряда.

На рис. 4 представлены осциллограммы свечения частиц угля с размером в максимуме распределения d = 3.5 мкм. Для остальных использованных частиц различных размеров кинетические зависимости интенсивности свечения на различных стадиях зажигания имеют качественно аналогичный характер.

На рис. 5 представлены зависимости вероятности зажигания частиц угля с размером в максимуме распределения d = 3.5 мкм от плотности энергии лазерного импульса для трех стадий зажигания. Для остальных использованных частиц различных размеров зависимости p(H) имеют качественно аналогичный характер. Пороги зажигания, соответствующие трем стадиям для частиц угля различных размеров, представлены в табл. 3.

Таблица 3.

Пороги зажигания частиц различного размера угля марки 2Б

| d, мкм | $H_{{{\text{cr}}}}^{{(1)}}$, Дж/см2 | ∆$H_{{{\text{cr}}}}^{{(1)}}$ | $H_{{{\text{cr}}}}^{{(2)}}$, Дж/см2 | ∆$H_{{{\text{cr}}}}^{{(2)}}$ | $H_{{{\text{cr}}}}^{{(3)}}$, Дж/см2 | ∆$H_{{{\text{cr}}}}^{{(3)}}$ |

|---|---|---|---|---|---|---|

| 0.23 | 0.35 | 0.03 | 4.5 | 0.07 | 8.5 | 0.5 |

| 0.5 | 0.3 | 0.03 | 2.5 | 0.08 | 4.2 | 0.5 |

| 0.7 | 0.25 | 0.03 | 1.5 | 0.09 | 2.5 | 0.3 |

| 1 | 0.20 | 0.03 | 1.10 | 0.08 | 2.00 | 0.20 |

| 3.5 | 0.23 | 0.02 | 0.90 | 0.10 | 1.70 | 0.25 |

| 10 | 0.40 | 0.03 | 1.60 | 0.11 | 2.30 | 0.20 |

| 14 | 0.40 | 0.02 | 1.75 | 0.09 | 2.50 | 0.15 |

| 20 | 0.45 | 0.02 | 1.80 | 0.10 | 2.70 | 0.20 |

| 37 | 0.45 | 0.03 | 1.80 | 0.11 | 5.00 | 0.25 |

| 67 | 0.52 | 0.03 | 1.80 | 0.12 | 10.0 | 0.4 |

| 63 | 0.50 | 0.03 | 1.85 | 0.15 | 2.80 | 0.25 |

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

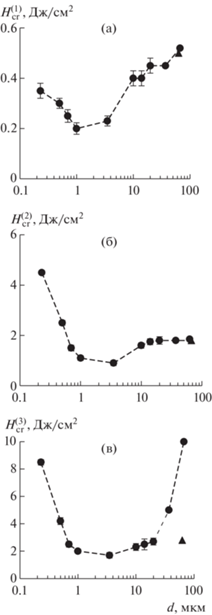

На рис. 6 представлены пороги зажигания частиц угля марки 2Б для трех стадий в зависимости от их размеров, построенные по данным табл. 3.

Рис. 6.

Зависимости порогов зажигания на трех стадиях от размеров частиц угля марки 2Б: первая стадия $H_{{{\text{cr}}}}^{{(1)}}$ (а); вторая стадия $H_{{{\text{cr}}}}^{{(2)}}$ (б); третья стадия $H_{{{\text{cr}}}}^{{(3)}}$ (в). Значения Hcr построены по данным табл. 3; величина ∆ – значение Hcr для размера 0–63 мкм.

Наблюдается немонотонная зависимость Hcr от размеров на всех трех стадиях. Минимальное значение на первой стадии наблюдается для частиц размером 1–3.5 мкм. На второй и третьей стадиях $H_{{{\text{cr}}}}^{{{\text{min}}}}$ соответствует размер частиц 3.5 мкм.

При увеличении размеров частиц больше 3.5 мкм и уменьшении меньше 1 мкм наблюдается рост порогов зажигания, особенно резкий на третьей стадии. Следует отметить, что для образцов угля с широким распределением частиц по размерам (0–63 мкм), которые обычно используются в экспериментах по зажиганию после помола на шаровой мельнице, пороги зажигания на первой и второй стадиях зажигания совпадают с порогами для образцов с максимальными исследованными размерами частиц.

На третьей стадии наблюдается существенное отличие (рис. 6). Порог зажигания Hcr для образцов угля с широким распределением частиц по размерам (0–63 мкм) соответствует порогу зажигания частиц с размерами 15–20 мкм.

Для интерпретации этого факта рассмотрим распределение частиц по размерам (0–63) мкм, представленное на рис. 1. Максимум в распределении приходится на размер частиц d ≈ 15–20 мкм. Можно предположить, что частицы именно этих размеров дают доминирующий вклад при лазерном зажигании частиц с широким гранулометрическим распределением. Для частиц с узким гранулометрическим размером, в частности с d = 67 мкм, третий порог (зажигание летучего остатка) резко возрастает, поскольку в распределении число частиц с размером 15–20 мкм мало.

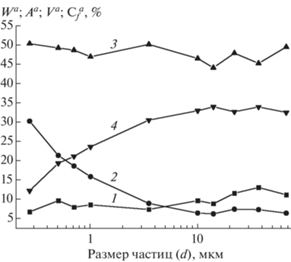

Для интерпретации экспериментальных результатов зависимости Hcr от размера частиц использовались данные технического анализа для угля марки 2Б, представленными в табл. 2. Для наглядности эти же данные представлены в графическом виде на рис. 7, из которого видно, что содержание влаги W a и показатель выхода летучих веществ V a в погрешности измерений слабо зависят от размеров частиц. Зольность Aa и содержание углерода ${\text{C}}_{f}^{a}$ имеют постоянное значение для частиц размером d ≥ 10 мкм. Для образцов с d < 10 мкм содержание углерода падает от 35 до 12% для образцов с d = 0.25 мкм. Зольность в том же размерном диапазоне растет от 7.5 до 31%.

Рис. 7.

Зависимость технических показателей угля марки 2Б от размера частиц: 1 – влажность W a; 2 – зольность A a; 3 – показатель выхода летучих веществ V a; 4 – содержание углерода ${\text{C}}_{f}^{a}$.

Совокупность представленных результатов позволяет дать следующую интерпретацию зависимости Hcr от размеров частиц. Уменьшение Hcr для частиц с размерами от максимальных до 10 мкм можно связать с уменьшением размера частиц, что облегчает их зажигание, что характерно для первой и третьей стадий. На второй стадии Hcr ≈ const для частиц с d ≥ 10 мкм. Далее в диапазоне размеров частиц d ≈ 10–1 мкм продолжается уменьшение Hcr, несмотря на уменьшение содержания углерода и рост зольности частиц, что должно приводить к возрастанию Hcr. При уменьшении размеров частиц d ≤ 1 мкм на всех трех стадиях Hcr возрастает. С точки зрения авторов, в диапазоне 1–10 мкм характер зависимости Hcr(d) определяется двумя противоположными тенденциями: снижение Hcr с уменьшением размеров частиц начинает компенсироваться уменьшением содержания углерода и возрастанием зольности, что должно приводить к возрастанию Hcr. При размерах частиц d ≤ 1 мкм вторая тенденция становится преобладающей и Hcr возрастает на всех трех стадиях.

Минимальное значение порогов $H_{{{\text{cr}}}}^{{{\text{min}}}}$ на всех трех стадиях зажигания достигается, когда две рассмотренные выше тенденции уравновешивают друг друга. Согласно данным рис. 5, это происходит в диапазоне размеров d ≈ 2–4 мкм, который является наиболее легко воспламеняемым и вследствие этого наиболее опасным при работе с угольной пылью в шахтах и угольных печах. При разработке безопасных методов работы для предотвращения взрывов в угольных шахтах и угольных печах необходима оценка концентрации и, по возможности, сепарация частиц именно этого размера.

ВЫВОДЫ

1. Отработана методика получения частиц бурого угля с размерами в диапазоне 0.23–67 мкм, включающая этапы механоактивационного помола, мокрого рассеивания, центрифугирования и седиментации.

2. Проведен технический анализ всего полученного размерного ряда частиц. Установлено, что влажность W a и показатель выхода летучих веществ V a в погрешности измерений не изменяются для всего размерного ряда частиц. Зольность Aa постоянна в диапазоне размеров частиц 10–67 мкм и увеличивается в диапазоне 10–0.25 мкм. Содержание углерода C постоянно в диапазоне размеров частиц 67–10 мкм и уменьшается в диапазоне 10–0.25 мкм.

3. Измерены кинетические характеристики свечения при воздействии лазерных импульсов на частицы угля всего размерного ряда. Выделены три стадии зажигания. Длительность первой стадии совпадает с длительностью лазерного импульса. Длительность второй занимает временной интервал до ~1–5 мс. Длительность третьей стадии наблюдается во временном интервале от 3 до 100 мс. Для всех размеров продолжительность горения на различных стадиях можно считать близкими в рамках статического разброса результатов измерений.

4. Проведено измерение пороговых характеристик для трех стадий зажигания.

5. Установлено, что на всех трех стадиях уменьшение размера частиц от максимальных значений до d ≈ 10 мкм приводит к уменьшению Hcr, при постоянных значениях зольности и содержания углерода в частицах. При значениях d ≤ 10 мкм наблюдаются увеличение зольности и уменьшение содержания углерода в частицах, что должно приводить к увеличению Hcr. В результате действия двух тенденций формируется минимум Hcr в интервале 2–4 мкм $H_{{{\text{cr}}}}^{{(1)}}$ = 0.23 Дж/см2; $H_{{{\text{cr}}}}^{{(2)}}$ = = 0.9 Дж/см2; $H_{{{\text{cr}}}}^{{(3)}}$ = 1.7 Дж/см2.

Список литературы

Phuoc T.X., Mathur M.P., Ekmann J.M. // Combustion and flame. 1993. V. 93. № 1–2. P. 19. https://doi.org/10.1016/001-2180(93)90081-D

Chen J.C., Taniguchi M., Narato K., Ito K. // Combustion and flame. 1994. V. 97. № 1. P. 107. https://doi.org/10.1016/0010-2180(94)90119-8

Taniguchi M., Kobayashi H., Kiyama K., Shimogori Y. // Fuel. 2009. V. 88. № 8. P. 1478. https://doi.org/10.1016/j.fuel.2009.02.009

Taniguchi M., Okazaki H., Kobayashi H., Azuhata S., Miyadera H., Muto H., Tsumura T. // J. Energy resour. Technol. 2001. V. 123. № 1. P. 32. https://doi.org/10.1115/1.1347989

Zhang D.K. // Combustion and flame. 1992. V. 90. № 2. P. 134. https://doi.org/10.1016/0010-2180(92)90115-6

Адуев Б.П., Нурмухаметов Д.Р., Ковалев Р.Ю., Крафт Я.В., Звеков А.А., Каленский А.В. // Изв. вузов. Физика. 2016. Т. 59. № 9–2. С. 136.

Адуев Б.П., Нурмухаметов Д.Р., Белокуров Г.М., Нелюбина Н.В., Гудилин А.В. // Оптика и спектроскопия. 2017. Т. 122. № 3. С. 522. [Optics and Spectroscopy. 2017. V. 122. № 3. P. 504. https://doi.org/10.1134/S0030400X17020023]https://doi.org/10.7868/S0030403417020027

Адуев Б.П., Нурмухаметов Д.Р., Белокуров Г.М., Нелюбина Н.В., Каленский А.В., Алукер Н.Л. // Химическая физика. 2017. Т. 36. № 6. С. 45. [Russian Journal of Physical Chemistry В. 2017. V. 11. № 3. P. 460. https://doi.org/10.1134/S1990793117030137]https://doi.org/10.7868/S0207401X17060024

Адуев Б.П., Нурмухаметов Д.Р., Ковалев Р.Ю., Крафт Я.В., Заостровский А.Н., Гудилин А.В., Исмагилов З.P. // Оптика и спектроскопия. 2018. Т. 125. № 2. С. 277. [Optics and Spectroscopy. 2018. V. 125. № 2. P. 293. https://doi.org/10.1134/S0030400X18080039]https://doi.org/10.21883/OS.2018.08.46373.29

Крафт Я.В., Нурмухаметов Д.Р., Адуев Б.П., Исмагилов З.Р. // Вест. Кузбасск. гос. техн. ун-та. 2019. № 3 (133). С. 5. https://doi.org/10.26730/1999-4125-2019-3-5-15

Адуев Б.П., Крафт Я.В., Нурмухаметов Д.Р., Исмагилов З.Р. // Химия в интересах устойчивого развития. 2019. № 6. С. 549. [Chemistry for Sustainable Development. 2019. V. 27. № 6. P. 549. https://doi.org/10.15372/CSD2019172]https://doi.org/10.15372/KhUR2019172

Kraft Y.V., Nurmukhametov D.R., Aduev B.P., Ismagilov Z.R. // Eurasian Chemico-Technological J. 2020. V. 22. № 1. P. 3. https://doi.org/10.18321/ectj924

Адуев Б.П., Нурмухаметов Д.Р., Крафт Я.В., Исмагилов З.Р. // Химия в интересах устойчивого развития. 2020. № 6. С. 535. [Chemistry for Sustainable Development. 2020. V. 28. № 6. P. 518. https://doi.org/https://doi.org/10.15372/KhUR2020260]10.15372/KhUR2020260

Нелюбина Н.В., Крафт Я.В., Лырщиков С.Ю., Исмагилов З.Р. // Химия в интересах устойчивого развития. 2021. Т. 29. № 5. С. 591. https://doi.org/10.15372/KhUR2021335

Aduev B.P., Nurmukhametov D.R., Nelyubina N.V., Kraft Y.V., Ismagilov Z.R. // Journal of Applied Spectroscopy. 2021. V. 88. № 4. P. 761. https://doi.org/10.1007/s10812-021-01237-w

Yang Q., Peng Z. // Intern. J. Hydrogen Energy. 2010. V. 35. № 10. P. 4715.

Pogodaev V.A. // Combustion, Explosion, and Shock Waves. 1984. V. 20. № 1. P. 46. https://doi.org/10.1007/BF00749917

Воробьев А.Я., Либенсон М.Н. // Письма в ЖТФ. 1990 Т. 16. № 19. С. 79.

Korotkikh A., Slyusarskiy K.V., Sorokin I.V. // MATEC Web of Conferences. 2017. Article No. 03003. https://doi.org/10.1051/matecconf/201711503003

Slyusarskiy K.V., Korotkikh A.G. // J. Phys.: Conference Series. 2017. V. 891. № 1. 012223. https://doi.org/10.1088/1742-6596/891/1/012223

Han J., Guo W., Yang Q. Pulverized coal boiler ignition and stable burning device and its use method. China patent CN101216185. 2008 Jul 09.

Han J., Guo W., Yang Q. Laser heating ignition type combusting device. China patent CN101216184. 2008 Jan 16.

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива