Химия твердого топлива, 2022, № 4, стр. 62-72

НАУЧНО-ПРАКТИЧЕСКИЕ НАПРАВЛЕНИЯ РАСШИРЕНИЯ И КОМПЛЕКСНОГО ОСВОЕНИЯ УГОЛЬНОЙ СЫРЬЕВОЙ БАЗЫ МОНГОЛИИ

А. В. Подгаецкий 1, *, Д. А. Горр 2, **, Е. Б. Жуков 3, ***

1 ФГБУН Институт проблем комплексного освоения недр имени акад. Н.В. Мельникова РАН (ИПКОН РАН)

111020 Москва, Россия

2 ООО “СКБ котельных установок”

656056 Барнаул, Россия

3 ФГБОУ ВО “Алтайский государственный технический университет имени И.И. Ползунова” (АлтГТУ)

656038 Барнаул, Россия

* E-mail: podgan@mail.ru

** E-mail: dmitry.gorr@gmail.com

*** E-mail: jukov23j@yandex.ru

Поступила в редакцию 12.01.2022

После доработки 19.02.2022

Принята к публикации 30.03.2022

- EDN: TMJIHO

- DOI: 10.31857/S0023117722040077

Аннотация

Рассмотрены вопросы использования низкосортного буроугольного топлива в современной теплоэнергетике и бытовом (коммунальном) хозяйстве. Предложен комплекс аналитических методов исследования ископаемых углей для последующей оценки их технологических характеристик. Получены и проанализированы экспериментальные данные по вещественному составу, физико-химическим свойствам и теплоэнергетическим характеристикам ряда угольных месторождений Монголии.

Угольная отрасль доминирует в горнодобывающей промышленности Монголии, а угольные топливные ресурсы являются основными в обеспечении энергией всех отраслей экономики и социальных объектов, так как их запасы многократно превышают запасы жидких и газообразных углеводородов. Вследствие этого более 90% производства электроэнергии и тепловой генерации основано на угле.

В настоящее время Монголия занимает 10-е место в мире по запасам твердых горючих ископаемых, располагая, по оценкам различных источников, от 150 до 175 млрд т углей. Разведанные запасы угля составляют соответственно от 10 до 24 млрд т, которые содержатся в месторождениях разных масштабов, среди которых значительную долю по объему и качеству сырья следует относить к месторождениям местного значения. Основную часть запасов (80%) составляют бурые и низкометаморфизованные каменные угли. К благоприятным факторам следует отнести сравнительно равномерное размещение углепроявлений по всей территории страны и то, что более чем на 70 из них возможно ведение экономически наиболее выгодной открытой добычи угля [1–5].

Темп роста добычи угля в Монголии ускорился начиная с 2000-х гг. (табл. 1). В последние годы формируется общенациональная программа масштабного развития угольной промышленности, направленная на создание эффективных и экологически безопасных углеперерабатывающих производств. Программой предусматривается, что до 2025–2030 гг. уголь останется основным топливом для производства электроэнергии, предназначенной как для обеспечения внутренних нужд Монголии, так и экспорта за рубеж. В направлении потребления угольных ресурсов принятая программа предусматривает резкое увеличение объемов внутренней электрогенерации. В настоящее время в структуре использования монгольских углей около 80% приходится на долю крупных ТЭС, в то время как местный коммунально-бытовой и частный сектор потребляют около 10%. Очевидно, что, согласно принятой программе, необходимо наращивать оба сегмента энергетики. Центральная энергосистема (ЦЭС) Монголии в настоящее время находится в дефиците мощности, связанном с отсутствием ввода в эксплуатацию в течение последних 20 лет новых электрических мощностей при общем увеличении потребления электроэнергии в стране [1]. Особенностью хозяйственного уклада Монголии является потребность в развитии децентрализованного энергоснабжения с использованием автономных тепло-электрогенераторов (АТЭГ) [6] в индивидуальных хозяйствах: юрточных поселках вблизи крупных городов и для нужд одной из основных отраслей – пастбищно-кочевого животноводства. Следует отметить, что установки АТЭГ не предназначены для конкуренции с централизованными ТЭЦ, они представляют частный сектор монгольской энергетики. Следует учитывать, что слабо развитая транспортно-логистическая инфраструктура делает нерентабельным подвоз угольного топлива от крупных месторождений для снабжения малых генерирующих предприятий и АТЭГ. Очевидно, что широкая эксплуатация таких установок возможна только при использовании в качестве топлива местных угольных ресурсов, которые, как отмечалось выше, достаточно равномерно распределены по территории. Следовательно, быстрое возмещение существующего дефицита мощностей и форсированное увеличение производства электроэнергии в Монголии возможны только при опоре на местную сырьевую базу.

Таблица 1.

Динамика добычи угля в Монголии [1]

| Год | 2011 | 2015 | 2020 | 2025 | 2030 |

|---|---|---|---|---|---|

| Уровень добычи, тыс. т | 32 030 | 61 937 | 82 770 | 103 600 | 125 620 |

Принятие решения об использовании добываемых углей как энергетического топлива зависит, в первую очередь, от технологических свойств и их соответствия техническим параметрам используемого основного и вспомогательного котельного оборудования, а также систем подготовки топлива к сжиганию. Последние рассчитываются и испытываются на сжигание и комплексное использование топлива с четко определенными физико-химическими свойствами, являющимися основой их оптимального применения. Следовательно, для разработки программы квалифицированного использования углей необходимы системные данные по их запасам, составу и технологическим свойствам с целью оценки пригодности для энергетического использования. Актуальность проведенных исследований связана с необходимостью разработки теоретических и практических подходов широкого вовлечения имеющихся запасов бурых углей Монголии для энергетики и коммунального хозяйства.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Влажность, зольность и выход летучих угольных проб определяли с помощью термогравиметра TGA 701 (LECO) по ГОСТ 9516, 6318 и 11022 соответственно. Спектральные методы активно используются для определения состава широкого спектра минерального сырья, в том числе твердых горючих ископаемых. Фазовый состав минеральных включений (МВ) углей и зольных остатков (ЗО) определялось методом рентгенофазового анализа (РФА) на дифрактометре XRD7000 (“SHIMADZU”), их элементный состав – методом рентгенофлуоресцентной спектрометрии (РФЛС) на спектрометре ARLAdvant’X. Анализ органической части выполнен на автоматическом CHNS-анализаторе EuroVectorEA3000. Tемпература реактора сгорания 980°С, газ-носитель – гелий, температура ГХ-колонки 100 С, детектор – катарометр. Измерение активности радионуклидов проводилось в лаборатории физико-технических измерений ФГБОУ “Забайкальский государственный университет” по ГОСТ 3010-94 с использованием сцинциляционного гамма-спектрометра с программным обеспечением “Прогресс”.

Изучаемые угли отобраны на четырех месторождениях бурых и каменных углей Монголии (табл. 2).

Комплексные исследования состава углей и зольных остатков. На каждом угольном месторождении существует своя специфика фациальных и геохимических условий углеобразования, а также форм накопления химических элементов, требующая изучения и учета, поэтому анализ элементного состава минеральных включений и зольных остатков широко используется на всех этапах комплексного освоения угольных месторождений: от добычи до энергетического сжигания и утилизации золошлаковых отходов [7–10].

При сжигании высокие показатели зольности указывают на следующие потенциально негативные факторы: шлакование поверхностей нагрева котлов, абразивный износ оборудования, увеличение выбросов золы в атмосферу и количества золошлаковых остатков, удаляемых на золоотвалы, и т.д. [5].

Поскольку одним из основных направлений утилизации ЗО является получение строительных материалов, в основном вяжущих, то для их технологической оценки удобно использовать расчетные модульные показатели, отражающие связь между содержанием главных оксидов: SiO2, Al2O3, Fe2O3 и СаО в составе ЗО. Модульное сопоставление позволяет количественно оценивать качество получаемого в результате переработки цементного сырья [11].

Для технологической характеристики содержания золообразующих элементов в зольных остатках использованы следующие показатели:

коэффициент плавкости золы Кпл = SiO2 + + Al2O3 + TiO2/Fe2O3 + СаО + MgO + Na2O + K2O [10], определяет соотношение кислых и основных оксидов в золе, совместно с вязкостью являются одними из основных параметров, определяющих качество энергетических углей при сжигании в котельных агрегатах [12];

силикатный модуль М1 = SiO2/(Fe2O3 + Al2O3) [9], отражает количество тугоплавкой силикатной фракции в золах и цементном сырье;

кремниевый модуль М2 = Al2O3/SiO2, в качестве геохимического маркера указывает на увеличение содержания в угле органоминеральных компонентов растительного происхождения [9], а при утилизации золошлаковых отходов в стройматериалы М2 характеризует легкоплавкость сырьевой смеси, влияющую на строительно-технические свойства [11, 13];

гидравлический модуль М3 = СаО/SiO2 + Al2O3 + + Fe2O3 [9], определяет вяжущие свойствами получаемого зольного остатка, т.е, его способность к гидратации [11].

В табл. 3 приведена характеристика состава органической массы изученных углей. По результатам измерений определялись отношения О/С и Н/С, а также рассчитывался показатель ароматичности бурых углей fa = 1.007 – 0.3857 (Н/С) – – 0.3725 (О/С) [14].

Таблица 3.

Элементный состав органической части углей Монголии

| Месторождение | Элементный состав, % | Атомное отношение | fa | |||||

|---|---|---|---|---|---|---|---|---|

| C | H | N | S | O | H/C | O/C | ||

| Шивэ-Овоо | 57.12 | 4.48 | 1.87 | 0.40 | 36.13 | 0.94 | 0.48 | 0.47 |

| Багануур | 42.65 | 3.52 | 0.82 | 0.29 | 52.72 | 1.01 | 0.93 | 0.27 |

| Налайх | 54.97 | 4.57 | 0.98 | 0.76 | 38.72 | 1.00 | 0.53 | 0.42 |

| Таван-Толгой | 67.30 | 3.77 | 1.34 | 0.77 | 26.82 | 0.67 | 0.30 | 0.64 |

Указанные параметры позволяют количественно оценить степень ароматичности и конденсированности структурных единиц низкометаморфизированных бурых углей и применяются для прогноза эффективности использования ископаемого сырья в технологических процессах, требующих учета химической структуры и реакционной способности органического вещества.

В табл. 4 приведены результаты термогравиметрического определения влажности, зольности и количества летучих изученных углей. Термоустойчивость органической массы углей выполнялась по количеству нелетучего (связанного) углерода: ${\text{C}}_{f}^{a}$ = 100 – (Wа + Аа + Va) [10]. По данным табл. 3 и 4 видно, что среди исследованных проб в наибольшей степени для энергетического сжигания пригодны угли месторождений Таван-Толгой и Шивээ-Овоо. Химический состав минеральных включений МВ и ЗО углей приведен в табл. 5.

Таблица 4.

Технические характеристики углей

| Месторождение | W a | Ad | Vdaf | ${\text{C}}_{f}^{a}$ | ${\text{S}}_{t}^{d}$ | $Q_{s}^{d}$ | Qs, МЕНД | Характеристика нелетучего остатка |

|---|---|---|---|---|---|---|---|---|

| % | МДж/кг | |||||||

| Шивээ-Овоо | 9.4 | 9.3 | 42.8 | 47.0 | 0.69 | 27.00 | 21.09 | Слипшийся |

| Багануур | 10.1 | 28.6 | 45.6 | 30.3 | 0.54 | 19.50 | 13.16 | Порошкообразный |

| Налайх | 11.5 | 12.5 | 46.8 | 41.2 | 1.19 | 23.97 | 20.24 | “ |

| Таван-Толгой | 1.3 | 20.8 | 22.6 | 60.5 | 0.98 | 27.50 | 24.71 | Спекшийся, не сплавленный |

Таблица 5.

Содержание золообразующих элементов в углях месторождений Монголии и их зольных остатках (ЗО)

| Компонент, мас. % | Месторождение Шивээ-Овоо | Месторождение Багануур | Месторождение Налайх | Месторождение Таван-Толгой | ||||

|---|---|---|---|---|---|---|---|---|

| уголь | ЗО | уголь | ЗО | уголь | ЗО | уголь | ЗО | |

| ППП | 92.00 | – | 80.00 | – | 89.70 | – | 78.60 | – |

| SiO2 | 5.39 | 67.38 | 11.11 | 55.55 | 4.24 | 41.17 | 15.06 | 70.37 |

| CaO | 0.35 | 4.31 | 2.81 | 14.05 | 1.31 | 12.72 | 0.56 | 2.60 |

| Al2O3 | 1.46 | 18.25 | 2.72 | 13.60 | 1.81 | 17.57 | 3.59 | 16.78 |

| Fe2O3 | 0.16 | 1.99 | 0.89 | 4.44 | 1.24 | 12.04 | 1.24 | 5.79 |

| MgO | 0.34 | 4.24 | 0.52 | 2.60 | 0.47 | 4.60 | 0.08 | 0.38 |

| K2O | 0.03 | 0.42 | 0.20 | 1.00 | 0.12 | 1.15 | 0.12 | 0.57 |

| F | 0.02 | 0.21 | 0.10 | 0.48 | 0.07 | 0.63 | 0.06 | 0.26 |

| TiO2 | 0.02 | 0.30 | 0.11 | 0.57 | 0.05 | 0.46 | 0.11 | 0.50 |

| Na2O | 0.07 | 0.89 | 0.05 | 0.24 | 0.06 | 0.54 | 0.05 | 0.21 |

| ZrO2 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 |

| P2O5 | 0.10 | 1.28 | <0.02 | <0.02 | <0.02 | <0.02 | 0.49 | 2.29 |

| SO3 | 0.02 | 0.30 | 1.45 | 7.22 | 0.87 | 8.52 | <0.02 | <0.02 |

| SrO | 0.01 | 0.18 | 0.02 | 0.09 | <0.02 | <0.02 | 0.02 | 0.12 |

| NiO | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 |

| Cr2O3 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 |

| Кпл | 8.25 | 3.12 | 1.91 | 9.18 | ||||

| М1 | 3.33 | 3.08 | 1.39 | 3.12 | ||||

| М2 | 0.27 | 0.24 | 0.43 | 0.24 | ||||

| М3 | 0.049 | 0.191 | 0.180 | 0.028 | ||||

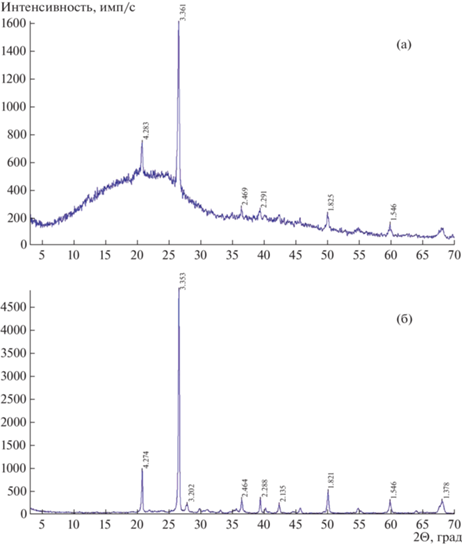

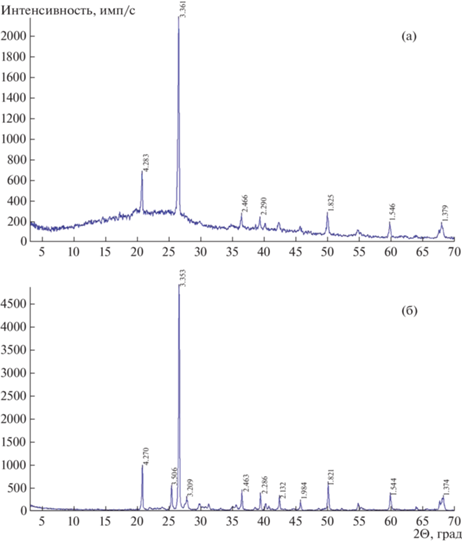

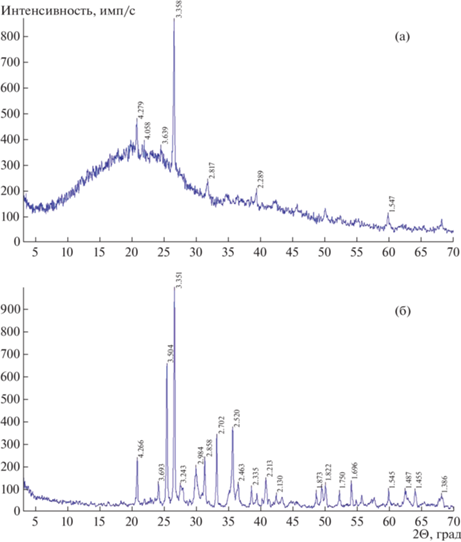

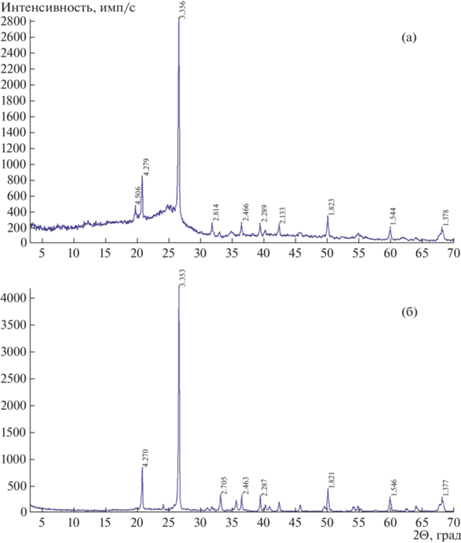

Рентгенограммы ископаемых углей и их ЗО приведены на рис. 1–4. Спектры исходных углей позволяют провести анализ и идентификацию основных фаз из состава минеральных включений при условии содержания последних в количестве более 3–5 мас. %. По рентгеновским данным, основным минеральным включением в исходном угле месторождения Шивэ-Овоо является кварц (d = 4.25; 3.34; 2.45 Å). Он же с небольшой примесью полевых шпатов присутствует в зольном остатке. В угле месторождения Багануур основной минеральной фазой является также кварц, а зольный остаток состоит из кварца с примесью ангидрита (d = 3.50 Å) и полевого шпата (d = 3.20 Å). Месторождение Налайх: исходный уголь – смесь кварца с сидеритом (d = 2.80 Å), следы глинистых минералов. Зольный остаток этого угля представляет собой смесь кварца и ангидрита с оксидами железа: гематитом (d = 3.69 Å) и маггемитом (d = 2.51 Å). В каменном угле месторождения Таван-Толгой минеральные включения представлены в основном кварцем и сидеритом с примесью глинистых минералов. При сжигании кварц и сидерит переходят в золу и к ним добавляется гематит.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Наибольшей зольностью (20.8 и 28.6%), определяемой как по результатам технического анализа (табл. 3), так и величине потерь при прокаливании (табл. 4), среди изученных проб отличаются угли месторождений Таван-Толгой и Багануур, почти вдвое превосходящие по этому показателю угли месторождений Шивээ-Овоо и Налайх (9.3 и 12.5%).

Как и в большинстве углей Монголии, преобладают соединения кремния (41.2–70.4% SiO2), алюминия (13.6–18.3% Al2O3), железа (2.0–12.0% Fe2O3) и кальция (2.6–14.0% CaO).

Сумма кислых компонентов (в основном SiO2 + + А12O3) больше всего у золы углей месторождений Шивээ-Овоо и Таван-Толгой, что обусловливает высокие значения Кпл: 8.25 и 9.18 соответственно. По сумме показателей их следует отнести к кремнистому типу с достаточно высокой температурой плавления. В углях месторождений Багануур и Налайх меньше оксидов кремния, но выше содержание основных оксидов (СаО + MgO) и оксидов железа Fe2O3. Вследствие этого величина Кпл и температура плавления золы ниже. Высокое содержание СаО в золе и низкая температура плавления свидетельствуют о повышенной шлакуемости, которая отрицательно скажется, например, при сжигании этого угля в котлоагрегатах теплостанций [12]. Поэтому при проектировании котельного оборудования, использующего в качестве топлива уголь с высокой зольностью, используются специальные решения, позволяющие снизить абразивный износ и шлакование:

– увеличенный объем топочной камеры или использование низкотемпературных способов сжигания (низкотемпературный кипящий слой, циркулирующий кипящий слой) для исключения шлакования;

– обеспечение относительно невысоких скоростей дымовых газов в конвективных поверхностях нагрева котлов для минимизации абразивного износа;

– использование специальных сменных защитных накладок для минимизации абразивного износа поверхностей нагрева и др.

Количество тугоплавкой (М1) и легкоплавкой (М2) фракций в составе ЗО углей примерно одинаково, за исключением проб месторождения Налайх, зола которых является наиболее легкоплавкой (табл. 4).

Наибольшая способность к гидратации (модуль М3) отмечена в зольных остатках углей месторождений Багануур и Налайх, что связано с высоким содержанием суммы основных оксидов (СаО + MgO). Суммарное содержание оксидов щелочноземельных металлов около 20% делает эти ЗО перспективными для утилизации в вяжущие материалы [13]. С другой стороны, этот же фактор может стать препятствием, например, для использования углей указанных месторождений в качестве сырья для гидрогенизации, поскольку кальций снижает активность применяемого в процессе ожижения катализатора [15].

Содержание соединений фосфора в углях составляет 0.02–0.49%, что благоприятно для использования углей не только в энергетике, но и в других отраслях, например, коксохимии.

Контроль радиационной опасности. Одной из важных экологических проблем современной угольной энергетики является контроль радиационной опасности угледобывающих предприятий и угольных ТЭС, обусловленный содержанием в углях естественных радионуклидов (ЕРН). В этом случае угольные ТЭС могут стать источником радиоактивного загрязнения окружающей среды за счет выбросов и образования золы с повышенным содержанием ЕРН.

Широкой радиогеохимической оценки угольной сырьевой базы республики Монголия с целью определения степени загрязнения ЕРН и соблюдения норм радиационной безопасности при добыче и переработке не проводилось. Однако среди месторождений были выявлены ураноугольные объекты различного масштаба с повышенной концентрацией, значительно превышающей кларковые показатели. При сжигании таких углей наблюдалось накопление продуктов распада радиоактивных элементов в зольных остатках [16, 17].

Следует отметить, что содержание естественных радионуклидов в добываемом угле в настоящее время жестко не контролируется. Существующие нормативные документы [18–20] ограничивают предельную величину эффективной удельной активности ЕРН для отходов промышленного производства, в том числе энергетики (золы, шлаки и пр.), используемых для изготовления строительных материалов и в дорожном строительстве пределами в 370 и 740 Бк/кг соответственно.

В отсутствие регламентирующих нормативов в России, на основании опыта отработки месторождений твердых топлив с повышенным содержанием радионуклидов, разработаны практические рекомендации по использованию таких углей [21–24].

По содержанию ЕРН угли делятся на три сорта:

1) сорт (потребительские угли) с удельной активностью до 123 Бк/кг;

2) сорт (энергетические угли) с удельной активностью 123–1230 Бк/кг;

3) сорт (комплексные угли) с удельной активностью более 1230 Бк/кг).

Угли 1-го сорта могут использоваться для сжигания в печах и котельных, не оборудованных специальными средствами улавливания золы. Угли 2-го сорта можно использовать в бытовых печах и на ТЭС, оборудованных средствами улавливания золы. Комплексные угли 3-го сорта не пригодны для энергетических целей. Целесообразно накопленный опыт использовать и для освоения угольных месторождений Монголии. С целью учета радиационного качества энергетического сырья изученных месторождений исследование вещественного состава было дополнено определением содержания естественных радионуклидов. Результаты приведены в табл. 6.

Таблица 6.

Активность ЕРН в углях Монголии, Бк/кг

| Месторождение | Радионуклиды | Аэф | ||

|---|---|---|---|---|

| 226Ra | 232Th | 40K | ||

| Шивээ-Овоо | 60.0 ± 6.20 | 22.8 ± 1.37 | 20.0 ± 1.06 | 91.44 ± 8.1 |

| Багануур | 93.8 ± 2.06 | 12.3 ± 2.5 | 73.0 ± 12.5 | 116.36 ± 6.44 |

| Налайх | 2.22 ± 0.79 | 7.7 ± 0.97 | 42.7 ± 1.88 | 16.07 ± 2.22 |

| Таван-Толгой | 18.52 ± 1.26 | 9.64 ± 1.03 | 25.77 ± 1.96 | 33.36 ± 2.68 |

Примечание. Аэф= АRa + 1.31 АTh + 0.085 АK [20] – суммарная удельная активность ЕРН в материале, определяемая с учетом их биологического воздействия на организм человека.

С учетом полученных результатов по активности ЕРН, а также данных об отсутствии значимых содержаний радиоактивных элементов в составе ЗО можно сделать вывод о том, что угли изученных месторождений Монголии могут без ограничений по радиоэкологическим показателям использоваться в качестве энергетического сырья, а их ЗШО – в качестве сырья для производства строительных материалов.

Разработка и внедрение автономных систем теплогенерации на местном топливе для промышленных объектов и коммунального сектора. Практической реализацией накопленных данных о вещественном составе углей стали разработка на основе собранного материала рабочей схемы и выбор технического оборудования для технологии автономной теплогенерации с использованием бурых углей Монголии.

Одним из основных критериев оценки экономичности работы котельных установок являются затраты котельной на топливо, поэтому основным направлением повышения экономических показателей котельных установок в промышленной теплоэнергетике Монголии является вовлечение в топливный баланс местных видов углей, к которым относятся угли месторождений Багануур, Шиве-Овоо, Таван-Толгой, Алаг-Тогоо и прочие [2, 12, 14].

Существующие технологии сжигания низкосортных топлив, таких как бурый уголь и суббитуминозные каменные угли, имеют целый ряд недостатков, не позволяющих полностью использовать заложенную в топливе энергию. Так, существенную проблему представляет собой сжигание в топочных камерах котлов малой и средней мощности суббитуминозных каменных и бурых углей. Это связано как с трудностью удержания коксовых частиц топлива в процессе их выжигания, так и с возможностью образования значительных отложений золы в топке и в котельных пучках. Кроме того, при выносе коксовых частиц из топочной камеры котла возникает опасность пожаров в дымоходах и золоуловителях котельного агрегата по мере накопления в них недожога.

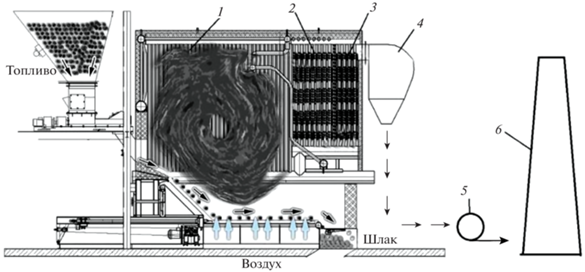

С учетом полученного аналитического материала для использования предложены котельные агрегаты с многократной циркуляцией топлива в топочной камере (рис. 5), адаптированные специально для сжигания бурых (и суббитуминозных) углей. Их отличительной конструктивной особенностью является профиль топки котла, в котором коксовые частицы полифракционного топлива, обладающие низкой плотностью, удерживаются внутри топочной камеры за счет инерционного принципа сепарации.

Рис. 5.

Принципиальная схема работы котельной установка серии КВм для сжигания бурого и суббитуминозного каменного угля: 1 – формирование вихревого движения дымовых газов в топочной камере котла; 2 – конвективные пакеты котла (первый ход); 3 – конвективные пакеты котла (второй ход); 4 – золоуловитель; 5 – дымосос; 6 – дымовая труба.

Анализ комплекса экспериментальных данных по вещественному составу углей исследованных месторождений позволил рекомендовать для сжигания котел КВм-2.5КБ, оснащенный дополнительной трубной системой, устанавливаемой на топочное устройство ТНФГ (Топка наклонная форсированного горения).

Для повышения эффективности сжигания при использовании высокозольного топлива монгольских месторождений и снижению количества выносимого при этом из топочной камеры несгоревшего топлива предлагается устанавливать за котлом дополнительную ступень очистки дымовых газов в виде системы возврата уноса (СВУ) (рис. 6). Возврат уноса осуществляется за счет рециркуляции (отбора) продуктов сгорания из зольного короба золоуловителя (рис. 5, 6). Система возврата уноса позволяет увеличить к.п.д. котельного агрегата и снизить расход топлива за счет более полного его выгорания.

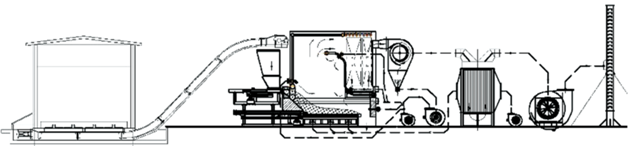

В итоге предложена к использованию следующая принципиальная схема сжигания (рис. 7): измельченное топливо подается питателем в топку, в которой горение происходит по комбинированной факельно-слоевой технологии. При этом тяжелые частицы угля проходят по наклонной и горизонтальной колосниковой решетке, сгорая при этом, а мелкие частицы горящего кокса захватываются восходящим аэродинамическим потоком и сгорают в вихре. Установленный за котлом золоуловитель позволяет вернуть в топочную камеру частицы несгоревшего топлива посредством дымососа ВВУ и сопел системы возврата уноса.

Рис. 7.

Принципиальная схема использования котла КВм-2.5КБ с системой возврата уноса (СВУ) для сжигания бурых и суббитуминозных каменных углей.

Объединение слоевого и факельного сжигания позволяет добиться более глубокого выжигания горючих в топливе, что обеспечивает повышение экономичность использования водогрейного котла, а также снижает объем выбросов экологически вредных и токсичных веществ в окружающую среду. Например, в классических слоевых топках доля содержания горючих в шлаке (при норме 12%) может достигать 30–42% (на основании балансовых испытаний типовых котлов со слоевой колосниковой решеткой). При внедрении вихревого дожигания в надслоевое пространство и особенно при организации за котлом системы возврата уноса, обеспечивающую рециркуляцию недогоревших частиц, доля содержания горючих в шлаке составляла 4–8%, что является существенным показателем, понижающим долю механического недожога q4. Кроме того, описанные выше конструкции котлов с вихревым дожиганием и топками ТНФГ позволяют адаптировать последние к работе на углях с высоким содержанием СаО в зольном остатке. В целом это позволяет успешно использовать предложенную схему для сжигания углей, существенно различных по вещественному составу, что характерно для низкосортных местных топлив. В перспективе целесообразно создание на этой схеме линейки мобильных установок АТЭГ различной мощности для снабжения тепловой и электрической энергией как отдельных жилых помещений (например, юрт), так и хозяйственных и промышленных объектов, а также удаленных населенных пунктов.

Еще одним направлением совершенствования процессов сжигания бурого угля месторождений Монголии может стать модернизация топливоподготовки за счет внедрения грануляции топлива. В первую очередь это относится к крупным городским ТЭЦ. Предварительные эксперименты по грануляции изученных углей показали их перспективность для переработки в гранулы с применением связующего, что позволяет избегать прямого сжигания угля в топках энергетических котлов “навалом” и перейти к топливоподготовке, обеспечивающей эффективное сжигание с технологической возможностью последующей утилизации ЗО в строительные материалы и промышленные изделия.

Сочетание гранулированного топлива с современным, правильно подобранным оборудованием, позволит получить на электростанциях современные технологии, снижающие выбросы вредных для окружающей среды газов путем их улавливания и утилизации (внутрицикловая газификация, парогазовые установки, установки для улавливания, хранения и утилизации СО2 и СО и т.п.).

ВЫВОДЫ

Современный подход к проблеме расширения сырьевой базы и снижения экологической нагрузки угольной генерации требует комплексных научно обоснованных решений в рамках единой системы “угольное месторождение – энергетическое оборудование – окружающая среда”. С этой целью были исследованы образцы углей различных месторождений Монголии с применением комплекса спектральных аналитических методов. Анализ и учет особенностей вещественного состава органической и минеральной частей позволяет получить упрощенный набор химических брутто-реакций, достаточных для приближенного описания процессов горения топлива. Конечной целью является формирование базы данных, пригодной для использования при проектировании или выборе топочных устройств адаптированных для сжигания местных твердых топлив. В результате была обоснована перспективность и предложена технологическая схема нового для монгольской энергетики сегмента – децентрализованной энергетики с опорой на местное топливо.

Отмечены следующие перспективные технологические направления использования изученных углей Монголии:

1) энергетическое – сжигание в различных установках, конструктивные особенности которых определяются показателями химического состава углей и ЗО (Кпл);

2) утилизация ЗШО путем производства строительных материалов (извести, цемента, кирпича и т.д.) Перечень получаемой продукции так же определяется химическим составом отходов (модули М1–М3);

3) топливо для коммунально-бытовых нужд. В этой области наиболее перспективно получение топлива путем гранулирования и брикетирования углей.

На основании полученных данных предложен выбор котельного оборудования и разработана типовая технологическая схема автономных систем электро-теплогенерации для промышленных и бытовых объектов на местном топливе, что позволяет адаптировать буроугольное топливо Монголии для энергетического использования, существенно расширяя сырьевую базу монгольской теплоэнергетики. Исследования подобного рода актуальны, поскольку позволяют сохранить и сделать экологически приемлемым наиболее дешевый вид промышленной энергетики – угольную генерацию.

Список литературы

Очирбат Пунсалмаагийн, Батхуяг Содовын. Уголь Монголии: Сегодняшнее состояние и перспективы развития / Труды VIII Международной научной конференции “Энергетическая кооперация в Азии: риски и барьеры”. Иркутск, 21–23 августа 2012 г.

Такайшвили Л.Н., Соколов А.Д., Батхуяг Содовын // Вестн. ИрГТУ. 2019. Т. 23. № 1. С. 137. https://doi.org/10.21285/1814-3520-2019-1-137-147

Соколов А.Д., Такайшвили Л.Н., Батхуяг С., Очирбат П. // Горный журн. 2020. № 2. С. 90. https://doi.org/10.17580/gzh.2020.02.14ISSN0017-2278

Хайкин М.М., Чимэддорж У. // Экономика, социология и право. 2016. № 11. С. 64.

Заворин А.С., Долгих А.Ю., Саломатов В.В., Батмунх С., Энхжаргал Х. // Изв. Томск. политехн. ун-та. 2014. Т. 324. № 4. С. 47.

Афанасьева О.В., Мингалеева Г.Р. // ХТТ. 2009. № 1. С. 64. [Solid Fuel Chemistry, 2009. Т. 43. № 1. С. 55.]

Улановский М.Л., Лихенко А.Н. // Кокс и химия. 2009. № 6. С. 13.

Фёдорова Н.И., Манина Т.С., Исмагилов З.Р., Авид Б. // ХТТ. 2015. № 3. С. 3. [Solid Fuel Chemistry, 2015. Т. 49. № 3. С. 129. https://doi.org/10.3103/S0361521915030064]https://doi.org/10.7868/S0023117715030068

Клер В.Р., Ненахова В.Ф., Сапрыкин Ф.Я., Шпирт М.Я., Рохлин Л.И., Кулачкова А.Ф., Иовчев Р.И. Металлогения и геохимия угленосных и сланцесодержащих толщ СССР. Закономерности концентрации элементов и методы их изучения. М.: Наука, 1988. 256 с.

Авгушевич И.В., Сидорук Е.И., Броновец Т.М. Стандартные методы испытания углей. Классификация углей. М.: Реклама мастер, 2019. 576 с.

Дуда В. Цемент. М.: Стройиздат, 1981. 464 с.

Масгутов И.И., Страхов В.М., Суровцева И.В. // Кокс и химия. 2017. № 1. С. 7. [Coke and Chemistry. 2017. Т. 60. № 1. С. 7–16.]

Шпирт М.Я., Артемьев В.Б., Силютин С.А. Использование твердых отходов добычи и переработки углей. М.: Горное дело, 2013. 432 с.

Патраков Ю.Ф., Фёдорова Н.И. // ХТТ. 2011. № 5. С. 3. [Solid Fuel Chemistry. 2011. Т. 45. № 5. С. 289. https://doi.org/10.3103/S0361521911050077]

Малолетнев А.С., Рябов Д.Ю., Мазнева О.А. // ХТТ. 2015. № 4. С. 35. [Solid Fuel Chemistry. 2015. Т. 49. № 4. С. 231. https://doi.org/10.3103/S0361521915040060]https://doi.org/10.7868/S0023117715040064

Маслов О.Д., Цэрэнпил Ш., Норов Н., Густова М.В., Филиппов М.Ф., Белов А.Г., Алтангэрэл М., Энхбат Н. // ХТТ. 2010. № 6. С. 71. [Solid Fuel Chemistry. 2010. Т. 44. № 6. С. 433. https://doi.org/10.3103/S0361521910060133]

Машенькин В.С., Арбузов С.И. Радиогеохимическая характеристика углей Монголии / Материалы IV Международной конференции “Радиоактивность и радиоактивные элементы в среде обитания человека”. Томск, 2013.

HPБ-99/2009

СанПиН 2.6.1.2800-10 “Гигиенические требования по ограничению облучения населения за счет природных источников ионизирующего излучения”.

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов.

Суханов Р.А., Сидорова Г.П. // Горный журн. 2009. № 2. С. 67.

Сидорова Г.П. // Горный журн. 2012. № 8. С. 26.

Сидорова Г.П. Обоснование технологических способов управления качеством углей с повышенным содержанием естественных радионуклидов при открытой угледобыче: Автореферат дис. … доктора технических наук. Чита: ФГБОУ ВПО “ЗабГУ”, 2014. 252 с.

Крылов Д.А., Сидорова Г.П. // ГИАБ. 2015. № 7. С. 369.

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива