Химия твердого топлива, 2022, № 4, стр. 54-61

ТЕРМИЧЕСКИЙ АНАЛИЗ ПРОЦЕССА ГОРЕНИЯ БУРОГО УГЛЯ, СОСНОВЫХ ОПИЛОК, КАРТОНА И ИХ СМЕСЕЙ

А. В. Жуйков 1, 2, *, О. Ю. Фетисова 2, **, Д. О. Глушков 3, ***

1 Сибирский федеральный университет

660041 Красноярск, Россия

2 ФГБУН Институт химии и химической технологии СО РАН

660036 Красноярск, Россия

3 Национальный исследовательский Томский политехнический университет

634050 Томск, Россия

* E-mail: azhuikov@sfu-kras.ru

** E-mail: fou1978@mail.ru

*** E-mail: dmitriyog@tpu.ru

Поступила в редакцию 15.02.2022

После доработки 02.03.2022

Принята к публикации 30.03.2022

- EDN: UEHOVE

- DOI: 10.31857/S0023117722040119

Аннотация

В рамках синхронного термического анализа исследован процесс горения бурого угля, лесной биомассы, картона и их смесей в окислительной среде со скоростью нагрева 20 °С/мин. Получены кривые убыли массы и дифференциальной сканирующей калориметрии, описывающие процесс горения индивидуальных топлив и твердотопливных смесей в массовой пропорции 50:50. С использованием аналитических и численных методов определены основные параметры процесса горения, такие как температуры воспламенения и выгорания, а также максимальная скорость реакции. Установлены индексы горения топлив и их смесей, вычислены кинетические параметры исследуемого процесса. По данным дифференциальной убыли массы определен характер взаимодействия компонентов топливной смеси. Высокое содержание летучих компонентов в опилках и картоне повлияло на снижение температуры воспламенения смесей на 15–18% по сравнению с бурым углем. Температура выгорания смеси при добавлении опилок снизилась на 6.5%, а добавление картона повлияло на увеличение температуры выгорания смеси на 27%.

1. ВВЕДЕНИЕ

Необходимость сокращения потребления ископаемого топлива при выработке тепловой и электрической энергии на угольных теплоэлектростанциях и промышленно-отопительными котельными обусловлено высокими выбросами парниковых газов и мелкодисперсных золовых частиц. Одним из самых доступных способов для перехода на ресурсосберегающее и экологически безопасное производство тепловой и электрической энергии с минимальными капитальными затратами на реконструкцию существующего теплоэнергетического оборудования является совместное сжигание ископаемого топлива и биомассы (в виде отходов). Помимо экологических преимуществ переход на твердотопливные смеси повлечет за собой технические и экономические выгоды. США лидер в производстве тепловой и электрической энергии из биомассы, за ними следуют Китай, Германия, Бразилия, Швеция, Латвия, Финляндия и Эстония [1]. В настоящее время при совместном сжигании угля на теплогенерирующих установках доля биомассы в твердотопливной смеси составляет от 5 до 10% по массе, хотя технически осуществимо увеличение доли биомассы в смеси до 50%. Высокая доля биомассы в твердотопливной смеси влияет на снижение выбросов парниковых газов, так как биомасса относится к углеродно-нейтральным топливам с точки зрения выбросов СО2 [2, 3]. Совместное сжигание биомассы и угля так же влияет на снижение оксидов серы и золы из-за того, что содержание серы в биомассе намного меньше, чем в ископаемом топливе, а зольность минимальная. На снижение оксидов азота добавление биомассы влияет меньше, так как выход оксидов азота, образующихся при сжигании топлива, зависит в большей степени не от состава твердого топлива, а от конструкции теплоэнергетического оборудования и режимов его работы [4]. Помимо достоинств совместного сжигания угля и биомассы существует и ряд проблем: вследствие высокой влажности биомассы возникают трудности в ее хранении и транспортировке, склонности к шлакованию и коррозии поверхностей нагрева котлоагрегатов, большая вариативность форм частиц, влияние синергетического эффект на совместное горение и многие другие [5]. К настоящему времени пока не разработана общая теоретическая и экспериментальная база по совместному сжиганию угля и биомассы вследствие широкой номенклатуры топливных компонентов.

Для исследования совместного горения ископаемого топлива и биомассы применяются разные методы анализа: экспериментальный, аналитический и другие [6]. Один из наиболее распространенных – термогравиметрический анализ, основанный на регистрации изменения массы исследуемого образца при его нагреве. Условия проведения данного анализа отличаются от реальных топочных, но позволяют быстро и качественно определять основные характеристики горения, оценить тепловые реакции и кинетику процесса, а также определить характер взаимодействия компонентов твердотопливных смесей, что дает существенный вклад в развитие теории их горения.

Boumanchar и др. [7], исследовав совместное горение угля, биомассы и картона в рамках термического анализа, установили, что при горении синергетический эффект характерен для всех смесей. При исследовании совместного сжигания угля и биомассы синергетический эффект проявляется в снижении на 10% температуры максимальной скорости убыли массы и снижении энергии активации на 17% [8]. Определение таких параметров, как температура зажигания и выгорания, реакционная способность, установление влияния одного компонента на другой при горении топливных смесей, является основой для прогноза оптимальных условий их практического применения [9, 10]. Древесная биомасса благодаря своей структуре и высокому содержанию летучих, которые характеризуют ее относительно высокую реакционную способность, имеет низкую температуру зажигания [11].

Проведенный анализ литературных данных показал отсутствие единого подхода к прогнозированию эффективности использования твердотопливных смесей различной природы, в связи с этим необходимо развивать исследования для расширения теоретической и экспериментальной базы процессов совместного сжигания углей, биомассы и прочих твердых горючих отходов.

Цель работы – установление характеристик горения бурого угля, опилок и картона как отдельно, так и в смеси в рамках термогравиметрического анализа.

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

2.1. Топлива. В качестве объектов исследования выбраны следующие топлива (рис. 1):

Рис. 1.

Внешний вид твердых топлив: бородинский бурый уголь (а); сосновые опилки (б); упаковочный картон (в).

1) бородинский бурый уголь марки 2Б (УГ), Канско-Ачинский угольный разрез, Россия;

2) сосновые опилки (ОП), Красноярский край, Россия;

3) упаковочный картон (К), Россия.

В обозначениях индивидуальных топлив и двухкомпонентных топливных смесей использованы сочетания численного значения символьного обозначения и массовой концентрации соответствующего компонента (%): УГ 100; ОП 100; К 100; УГ50 + ОП50; УГ50 + К 50.

Бородинский бурый уголь используется как основное проектное топливо на теплоэлектростанциях и промышленно-отопительных котельных в г. Красноярске. Древесные опилки – основной вид отходов на лесообрабатывающих предприятиях Красноярского края, а упаковочный картон – один из самых распространенных видов горючих твердых коммунальных отходов.

Характеристики образцов изучены после достижения ими состояния аналитической пробы, влажность которой доведена до состояния равновесия с влажностью воздуха в лабораторном помещении. Образцы бурого угля, опилок и картона с начальным размером менее 20 мм по отдельности измельчали в дисковой мельнице Retsch DM 200 (RetschGmbH, Германия). Ее основные характеристики: максимальный начальный размер частиц менее 20 мм; максимальное число оборотов 528 об/мин, гарантированная тонина помола менее 100 мкм. Для подготовки экспериментальных образцов использовалась аналитическая просеивающая машина RETSCH AS 200 BASIC (RetschGmbH, Германия) с двумя ситами, размер ячеек которых составлял 53 и 200 мкм. Образцы угля, сосновых опилок и картона получались с размером частиц 53–200 мкм, что соответствовало размерам пылеугольного топлива, используемого при факельном сжигании в энергетических котлах [12]. Калорийность топливных образцов определяли в калориметре C6000 (IKA, Германия). Влажность – по ГОСТ 8.649-2015, зольность – по ГОСТ 55661-2013, выход летучих компонентов – по ГОСТ R 55660-2013, содержание серы – по ГОСТ 32979-2014, высшая теплота сгорания – по ГОСТ 147-2013, содержание углерода, водорода, азота, серы – по ГОСТ 32979-2014, содержание кислорода – по ГОСТ 27313-2015. Смеси топлив были получены с помощью аналитических весов MS105du (MettlerToledo, Швейцария). Основные характеристики топливных образцов приведены в табл. 1.

Таблица 1.

Технические характеристики и элементный состав топлив

| Топливо | $W_{t}^{a}$ | Ad | Vdaf | Элементный состав, мас. % на daf | Qsdaf, МДж/кг | ||||

|---|---|---|---|---|---|---|---|---|---|

| C | H | N | S | O | |||||

| % | |||||||||

| УГ | 13.6 | 9.2 | 47.3 | 73.5 | 5.1 | 1.0 | 0.3 | 20.1 | 24.19 |

| ОП | 2.8 | – | 80.2 | 55.6 | 5.5 | 0.3 | – | 38.6 | 25.77 |

| К | 2.5 | 10.5 | 85.1 | 46.4 | 5.7 | – | 0.2 | 47.7 | 17.68 |

Низкая влажность, минимальное содержание золы, высокое содержание летучих компонентов делают сосновые опилки перспективным добавочным компонентом к основному твердому топливу. По характеристикам в качестве топлива картон отличается от сосновых опилок более низкой влажностью и относительно высоким содержанием летучих компонентов. Вместе с тем высокое содержание золы и низкая теплота сгорания (табл. 1) могут негативно сказываться при совместном сжигании картона с углем. Уголь имеет высокую влажность, высокую зольность, а содержание летучих компонентов почти в 2 раза меньше, чем у картона и опилок.

Термический анализ образцов проводился с применением синхронного термоанализатора SDT Q600 (TA Instruments-Waters LLC, NewCastle, DE, США). Кривые убыли массы (ТГ), скорости реакции (ДТГ), дифференциальной сканирующей калориметрии (ДСК) снимали для навесок топлив массой 6.0 ± 0.25 мг в потоке воздуха с расходом 50 мл/мин при скорости нагрева 20°С/мин. Основные характеристики процессов горения определяли путем анализа термогравиметрических кривых, полученных из ПО UniversalAnalysis 2000 (TAInstruments-WatersLLC, NewCastle, DE, США).

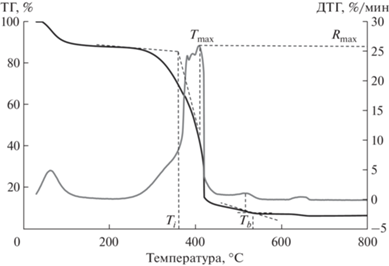

2.2. Обработка экспериментальных данных термического анализа. По данным термогравиметрического анализа определялся индекс горения топлива (S) [13–15], который применяется для сравнения горючести разных топлив и включает в себя зажигание, скорость горения и температуру выгорания [16]. Высокое значение индекса горения характерно для топлив с низкой температурой зажигания, низкой температурой выгорания и высокой скоростью реакции. Для таких топлив характерны низкая влажность, низкая зольность, высокое содержание летучих компонентов и, как правило, низкая калорийность [17]. Для вычисления значений S по кривым ТГ и ДТГ определялись температура зажигания (Ti) и температура выгорания (Tb) по типичному методу пересечения кривых, визуализация которого представлена на рис. 2 [18, 19]. Значение Tmax соответствовало максимальной скорости реакции топлива при горении Rmax.

где Rmax – максимальная скорость реакции, %/мин; Rmean – средняя скорость реакции (от воспламенения до выгорания углеродного остатка), %/мин; Ti и Tb – температуры воспламенения и выгорания углеродного остатка, °C.2.3. Кинетический анализ. Расчет основных кинетических параметров (энергии активации и предэкспоненциального множителя) основан на обобщенном аррениусовском выражении скорости реакции при неизотермических условиях:

где A – предэкспоненциальный множитель, с–1, β – скорость нагрева, град·мин–1, Еа – энергия активации, Дж⋅моль–1, R – универсальная газовая постоянная, Дж⋅моль–1 К–1, Т – температура, К, $f(\alpha )$ − математическая модель безразмерной кинетической функции и зависит от типа и механизма реакции. Степень превращения вещества α = $\frac{{{{m}_{0}} - m}}{{{{m}_{0}} - {{m}_{f}}}}$, где m0 и mf – исходная и конечная масса вещества, m – масса вещества в точке измерения.Вычисления проводились с использованием метода Коутса-Редферна, основное уравнение которого:

(3)

${\text{ln}}\left[ {\frac{{g(\alpha )}}{{{{T}^{2}}}}} \right] = \ln \left( {\frac{{AR}}{{\beta {{E}_{a}}}}} \right) - \frac{{{{E}_{a}}}}{{RT}}$,Графическая интерпретация уравнения (3) для определения кинетических параметров термогравиметрических кривых реакции первого порядка использует следующеe уравнение:

(4)

${\text{ln}}\left[ { - \frac{{\ln (1 - \alpha )}}{{{{T}^{2}}}}} \right] = {\text{ln}}\left( {\frac{{AR}}{{\beta E}}} \right) - \frac{E}{{RT}}.$Зависимость ${\text{ln}}\left[ { - \frac{{{\text{ln}}(1 - \alpha )}}{{{{T}^{2}}}}} \right]$ от 1/Т аппроксимируется линейной функцией. Применимость выбранной модели оценивается квадратом коэффициента корреляции (R2), который характеризует степень линейной связи выбранных величин. При совпадении экспериментальных и теоретических данных квадрат коэффициента корреляции равен единице.

3. ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

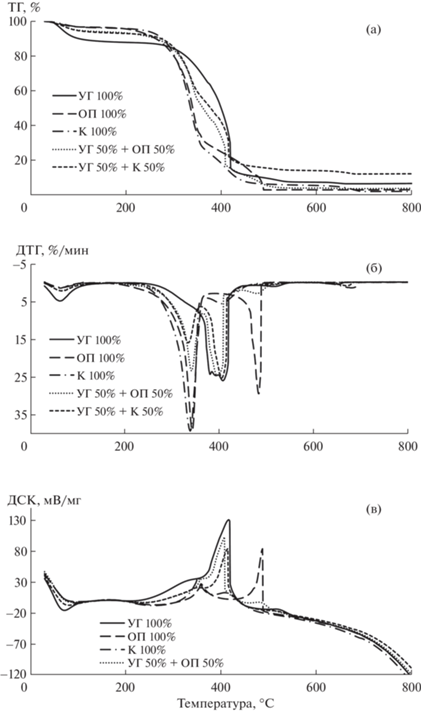

3.1. Горение индивидуальных топлив. Профили кривых горения индивидуальных топлив и их смесей представлены на рис. 3. На начальном этапе нагрева бурого угля происходит убыль массы за счет удаления адсорбированной влаги в интервалах температур от 50 до 120°С (кривая ТГ). На кривой ДСК удаление влаги характеризуется эндотермическим эффектом в этой же температурной области. При нагреве угля выше 300°С интенсифицируется его термическое разложение с выделением и воспламенением летучих. Этот процесс сопровождается интенсивной убылью массы образца (наклон кривой ТГ), увеличением скорости реакции (выраженный пик на кривой ДТГ) и экзотермическим эффектом ДСК (рис. 3, в). Воспламенение и горение летучих компонентов являются вторым этапом всего процесса горения топлив. Горящие газообразные продукты повышают температуру поверхности топливной частицы и приводят к зажиганию коксового остатка при температуре 355°С (табл. 2).

Рис. 3.

Профили кривых горения бурого угля, сосновых опилок, картона и их смесей: кривые ТГ (а); кривые ДТГ (б); кривые ДСК (в).

Таблица 2.

Характеристики горения топливных образцов

| Топливо | Ti | Tmax | Tb | Rmax, %/мин | S × 10–6 |

|---|---|---|---|---|---|

| °С | |||||

| УГ 100% | 355 | 408 | 536 | 26 | 1.5 |

| УГ 50% + ОП 50% | 309 | 389 | 503 | 27 | 2.4 |

| ОП 100% | 308 | 343 | 490 | 39 | 4.4 |

| УГ 50% + К 50% | 300 | 405 | 679 | 25 | 1.6 |

| К 100% | 300 | 339 | 691 | 39 | 4.0 |

Зажигание и горение коксового остатка бурого угля являются третьим этапом процесса горения топлив и выражаются один пиком ДТГ с максимальной температурой 408°С, соответствующей максимальной скорости реакции 26 %/мин, до температуры выгорания коксового остатка 536°С. Интенсивность теплового потока (рис. 3, в) при горении бурого угля составила 130 мВ/мг.

Первый этап горения опилок сопровождается убылью массы в интервале температур от 40 до 100°С (рис. 3, а) и небольшим эндотермическим эффектом (рис. 3, в) из-за низкого содержания влаги. Второй этап горения начинается в интервале температур 185–270°С воспламенением и горением целлюлозы, гемицеллюлозы и части лигнина. Стоит отметить, что гемицеллюлоза в древесном биотопливе начинает разлагаться при температуре 185°С, а при температуре 270°С процесс ее термического разложения завершается. Этот этап выражен плавной нисходящей линией ТГ и началом экзотермического процесса ДСК. Основной, третий этап горения происходит в температурном интервале 300–490°С и выражен на ДТГ двумя узкими пиками, характерными при горении биомассы [21]. Tmax самого высокого пика составляет 343°С и является обратной величиной реакционной способности топлива, т.е. чем выше максимальная скорость реакции, тем топливо имеет меньшую реакционную способность. Третий этап горения сосновых опилок сопровождается двумя основными пиками ДСК с интенсивностью теплового потока 27 и 86 мВ/мг. Второй экзотермический эффект с большим тепловым потоком соответствует горению лигнина.

Процесс сушки картона при его нагреве схож с характером нагрева сосновых опилок из-за низкого содержания влаги. Второй этап начинается с температуры 175°С и характеризуется плавной убылью массы (рис. 3, а), сопровождающейся экзотермическим эффектом (рис. 3, в) за счет воспламенения и горения целлюлозы, гемицеллюлозы и части лигнина, причем аналогично древесному биотопливу гемицеллюлоза начинает разлагаться при температуре 175°С, а при температуре 265°С процесс ее термического разложения завершается. Основной этап горения картона выражен тремя пиками ДТГ с максимальными температурами (Tmax) 339, 399 и 678°С, отвечающими за сгорание основных летучих компонентов и части коксового остатка, оставшейся части лигнина и догоранию наиболее плотному углеродистому остатку, который образовался при химической и механической обработке древесины в процессе изготовления картона соответственно. Кривые ДСК основной стадии горения картона демонстрируют два экзо-эффекта (рис. 3, в), с величинами тепловых эффектов 38 и 13 мВ/мг. Основное тепловыделение приходится на горение летучих компонентов и малую часть коксового остатка.

3.2. Горение смесей. При добавлении по массе 50% сосновых опилок к бурому углю третий этап горения разделяется на три пика ДТГ (рис. 3, б). Первый пик ДТГ демонстрирует горение летучих компонентов и части коксового остатка, второй пик ДТГ демонстрирует горение коксового остатка бурого угля, а третий пик ДТГ характерен догоранию остатков лигнина. Все три пика ДТГ совпадают с пиками при горении бурого угля и опилок по отдельности. Температура зажигания смеси снизилась на 15% по сравнению с температурой зажигания бурого угля, температура выгорания уменьшилась на 6.5% (табл. 2). Индекс горения смеси угля и опилок увеличился на 60%, по сравнению с индексом горения бурого угля демонстрируя улучшение всех характеристик горения.

Горение смеси по массе, состоящей из 50% картона и 50% бурого угля, представлено на рис. 3. Температура зажигания смеси равна 300°С, соответствующей температуре зажигания картона (табл. 2). Кривая потери массы ТГ смеси при горении смещается в область более низких температур по сравнению с кривой ТГ бурого угля (рис. 3, а). Профили кривых ДТГ демонстрируют процесс горения смеси тремя пиками, в первом пике происходит горение целлюлозы, гемицеллюлозы и части лигнина, второй пик соответствует горению коксового остатка бурого угля, а третий пик демонстрирует догорание наиболее плотного коксового остатка угля и картона. Температура зажигания смеси по сравнению с бурым углем снизилась на 18%, а температура выгорания смеси повысилась на 27% (табл. 2). Высокая температура выгорания смеси повлияла на снижение индекса горения на 6.7%, это означает, что добавление по массе 50% картона к 50% бурого угля может ухудшить процесс горения.

Снижение максимальной скорости реакции на стадии выгорания смесей может быть связано с увеличением реакционной способности полукокса из-за выделения и сжигания летучих веществ, введенных с опилками или картоном на первой стадии реакции, или из-за его взаимодействия с более реакционноспособным полукоксом биомассы.

Влияние компонентов друг на друга в смеси при совместном горении представлено на рис. 4. Сравниваются экспериментальные данные и расчетные значения, полученные по формуле 2 [3]:

(5)

${\text{ДТ}}{{{\text{Г}}}_{{{\text{расч}}}}} = {{х}_{1}}{\text{ДТ}}{{{\text{Г}}}_{1}} + {{х}_{2}}{\text{ДТ}}{{{\text{Г}}}_{2}},$Рис. 4.

Сравнение экспериментальных и расчетных кривых ДТГ для смесей: УГ 50% + ОП 50% (а); УГ 50% + К 50% (б).

При горении смеси угля и опилок экспериментальные и расчетные значения пика ДТГ (рис. 4, а) полностью совпали, что говорит о принципе аддитивности при горении целлюлозы и гемицеллюлозы. Пик ДТГ II, в котором происходит горение лигнина и угля, расчетные значения не совпали с экспериментальными. При расчетных данных возникает пик ДТГ III, а при экспериментальных значениях третьего пика нет (рис. 4, а). Второй пик ДТГ при экспериментальных значениях выше, чем при расчетных, это говорит о том, что в пике ДТГ II происходит реагирование между углем и лигнином выраженное высоким значением Rmax.

Расчетные и экспериментальные значения двух пиков ДТГ при горении смеси угля и картона не совпадают (рис. 4, б), хотя и находятся в одних и тех же температурных областях. Происходит перераспределение максимальной скорости реакции, при расчетных значениях в первом пике (I) Rmax = 22.6 %/мин, во втором пике (II) Rmax = = 15.7 %/мин, а при экспериментальных значениях в пике (I) Rmax = 16.9 %/мин, в пике (II) Rmax = 25.2%/мин. При экспериментальных значениях происходит реагирование между углем и компонентами картона, влияющее на увеличение скорости реакции во втором пике.

3.3. Кинетические параметры индивидуальных топлив и их смесей. Кинетическое исследование включает анализ основной стадии горения топлив и их смесей. Основные кинетические характеристики (энергия активации и предэкспоненциальный множитель – приведены в табл. 3), из которых можно видеть, что горение опилок характеризуется самой высокой энергией активации 118 кДж/моль, характеризуется горение опилок. Это можно объяснить более низкой реакционной способностью лигнина. Наименьшая энергия активации была получена для стадии горения кокса картона 100% (27 кДж/моль).

Таблица 3.

Кинетический анализ горения топлив и их смесей

| Топливо | Е, кДж/моль | А, с–1 | R2 |

|---|---|---|---|

| УГ 100% | 98 | 8 · 106 | 0.9839 |

| УГ50% + ОП50% | 50 | 2.8 · 106 | 0.9912 |

| ОП 100% | 118 | 1.01 · 108 | 0.8487 |

| УГ 50% + К 50% | 64 | 3.4 · 105 | 0.9632 |

| К 100% | 27 | 7 · 107 | 0.9953 |

Добавка 50% опилок к углю снизила энергию активации на стадии горения кокса почти в 2 раза (98 кДж/моль для угля 100% и 50 кДж/моль для смеси с массовой долей 50% опилок). В случае добавки картона к углю наблюдается совершенно иная картина: энергия активации смеси оказалась ниже (64 кДж/моль), чем у чистого угля (98 кДж/моль), но гораздо выше, чем у исходного картона (27 кДж/моль).

Снижение энергии активации топливных смесей может быть связано с тенденцией связей C−H и C−O биомассы (во время улетучивания) взаимодействовать с C=C-связями кокса и способствовать их разрушению, тем самым ускоряя окисление угля и уменьшая энергию активации [23, 24].

Предэкспоненциальный множитель зависит от скорости столкновения молекул топлива во время тепловой реакции [25, 26]. Коэффициент частоты, полученный для основной стадии горения топливных смесей, уменьшается по сравнению с чистыми компонентами. Поскольку этот фактор в основном зависит от концентрации реагентов, снижение коэффициента частоты в топливных смесях является логичным из-за более низкой концентрации угля.

ЗАКЛЮЧЕНИЕ

Проведенный термический анализ бурого угля, опилок, картона и их смесей в потоке воздуха показал, что при совместном сжигании опилок с углем существует положительный синергетический эффект со снижением пиковой температуры на 5%, а при сжигании смеси угля с картоном это значение не превышало 0.7%. С помощью кинетического анализа установлено, что добавление опилок к углю снижает энергию активации горения топлива на 49%; при добавлении картона энергия активации снизилась только на 35%. При совместном горении смесей аддитивного принципа взаимодействия топлив не наблюдается. Добавление опилок к углю увеличивает индекс горения на 60% по сравнению с углем, в смеси бурый уголь и картон увеличение индекса горения составило всего 7%.

Список литературы

Rodrigues A., Gonçalves A.B., Casquilho M., Gomes A.A. // Biomass & bioenergy. 2020. V. 137. P. 105554.

Sahu S.G., Chakraborty N., Sarkar P. // Renew. Sust. Energ. Rev. 2014. V. 39. P. 575.

Larina O.M., Sinelshchikov V.A., Sytchev G.A. // High Temperature. 2020. V. 58 (5). P. 710.

Bhuiyan A.A., Blicblau A.S., Islam A.K.M.S., Naser J. // J. Energy Inst. 2018. V. 91(1). P. 1.

Ashraf A., Sattar H., Munir S. // J. Energy Inst. 2022. V. 100. P. 55.

Rago Y.P., Collard F.-X., Görgens J.F., Surroop D., Mohee R. // Energy. 2022. V. 239. P. 121859.

Boumanchar I., Chhiti Y., M’hamdiAlaoui F.E., Elkhouakhi M., Sahibed-dine A., Bentiss F., Jama C., Bensitel M. // Waste Manage. 2019. V. 97. P. 10.

Oladejo J., Adegbite S., Gao X., Liu H., Wu T. // Appl. Energy. 2018. V. 211. P. 334.

Vamvuka D., Loukakou E., Avgoustidis C., Stratakis A., Pavloudakis F., Sfakiotakis S. // ENERG SOURCE PART A. 2019.

Glushkov D.O., Matiushenko A.I., Nurpeiis A.E., Zhuikov A.V. // Fuel Proces. Technol. 2021. V. 223. P. 106986.

Ahn S., Choi G., Kim D. // Biomass & bioenergy. 2014. V. 71. P. 144.

Glushkov D.O., Kuznetsov G.V., Chebochakova D.A., Lyakhovskaya O.E., Shlegel N.E., Anufriev I.S., Shadrin E.Y. // Appl. Therm. Eng. 2018. V. 142. P. 371.

Oladejo J.M., Adegbite S., Pang C.H., Liu H., Parvez A.M., Wu T. // Appl. Energy. 2017. V. 188. P. 215.

Moon C., Sung Y., Ahn S., Kim T., Choi G., Kim D. // Exp. Therm. Fluid Sci. 2013. V. 47. P. 232.

Liu H., Gong S., Jia C., Wang Q. // J. Therm Anal. Calorim. 2017. V. 127. P. 2531.

Ding G., He B., Yao H., Cao Y., Su L., Duan Z. // J. Therm. Anal. Calorim. 2021. V. 143. P. 619.

Liu Z., Quek A., Kent Hoekman S., Srinivasan M.P., Balasubramanian R. // Bioresour. Technol. 2013. V. 133. P. 639.

Wang C., Wang F., Yang Q., Liang R. // Biomass & bioenergy. 2009. V. 33. P. 50.

Bala-Litwiniak A., Zajemska M. // Renew. Energy. 2020. V. 162. P. 151.

Vhathvarothai N., Ness J., Yu J. // Int. J. Energy Res. 2014. V. 38 (6). P. 804.

Maryandyshev P.A., Chernov A.A., Popova E.I., Lyubov V.K. // Solid Fuel Chem. 2016. V. 50 (3). P. 167.

Vamvuka D., Sfakiotakis S.// Thermochim. Acta. 2011. V. 526 (1-2). P. 192.

Gil M.V., Casal D., Pevida C., Pis J.J., Rubiera F. // Biores. Technol. 2010. V. 101 (14). P. 5601.

Fetisova O.Y., Kuznetsov P.N., Purevsuren B., Avid B. // Solid Fuel Chem. 2021. V. 55 (1). P. 1.

Yorulmaz S.Y., Atimtay A.T. // Fuel Process. Technol. 2009. V. 90. P. 939.

Fetisova O.Y., Mikova N.M., Taran O.P. // Kinet. Catal. 2020. V. 61 (6). P. 846.

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива