Химия твердого топлива, 2022, № 4, стр. 26-32

ПРЕВРАЩЕНИЯ СТРУКТУРНЫХ КОМПОНЕНТОВ ОПИЛА И ТОРФА В УСЛОВИЯХ ГИДРОТЕРМАЛЬНОЙ КАРБОНИЗАЦИИ И ТОРРЕФАКЦИИ

В. М. Зайченко 1, *, К. О. Крысанова 2, **, Я. Д. Пудова 1, ***, А. Ю. Крылова 2, ****

1 ФГБУН Объединенный институт высоких температур РАН (ОИВТ РАН)

125412 Москва, Россия

2 ФГБУН Ордена Трудового Красного Знамени Институт нефтехимического синтеза имени А.В. Топчиева РАН

(ИНХС РАН)

119991 Москва, Россия

* E-mail: zaitch@oivtran.ru

** E-mail: k_krysanova@ips.ac.ru

*** E-mail: pudova.y.d@mail.ru

**** E-mail: aykrylova@yandex.ru

Поступила в редакцию 16.12.2021

После доработки 16.12.2021

Принята к публикации 30.03.2022

- EDN: NSHOFI

- DOI: 10.31857/S0023117722040107

Аннотация

Изучены превращения гемицеллюлоз, целлюлозы и лигнина, выделенных их торфа и опила, в условиях гидротермальной карбонизации и торрефакции. Установлено влияние температуры термообработки на выход и состав образующихся биоуглей. Показано, что природа сырья и способ термообработки оказывают существенное влияние на углеродную эффективность термохимической конверсии его компонентов. Углеводные компоненты опила превращаются в меньшей степени, чем аналогичные компоненты торфа. Мягкие условия термообработки (ниже 300°С) практически не оказывают влияния на лигнин.

ВВЕДЕНИЕ

В настоящее время наблюдается большой интерес к биомассе как к воспроизводимому СО2-нейтральному источнику для традиционного производства энергии без глобального воздействия на окружающую среду [1]. При этом особое внимание привлекает вторичная биомасса – твердые органические отходы животного и растительного происхождения [2]. При образовании 1 кг сухой биомассы поглощается около 2 кг CO2 и столько же выделяется при ее разложении (окислении, горении) [3]. В результате содержание углекислого газа в атмосфере остается неизменным, что позволяет определять растительную биомассу как СО2-нейтральное энергетическое топливо. Поскольку с ростом населения Земли количество биомассы катастрофически увеличивается, актуальность переработки данного вида сырья только возрастает.

Основное направление утилизации органических отходов – прямое сжигание, в настоящее время постепенно выходит из употребления вследствие низкой эффективности процесса. На смену ему приходят более эффективные методы генерации энергии, основанные на использовании высококалорийных энергетических газов и более плотных жидких и твердых топлив, полученных из биомассы.

Вторичная биомасса как энергетическое сырье существенно отличается от других видов твердых энергоносителей исключительным разнообразием составов и форм, что связано с различиями в типах сырья, породах деревьев, климатических и сезонных изменениях, условиях хранения и времени [4]. Но все виды биомассы характеризуются высоким содержанием кислорода, что обусловливает ее довольно низкую теплотворную способность [5, 6]. Кроме того, биомасса, особенно вторичная, обладает высокой влажностью, которая затрудняет хранение и транспортировку материала и является причиной значительных энергетических затрат на сушку. Эти особенности вторичной биомассы делают необходимым адаптацию существующих технологий, разработанных в период массового использования угля, применения твердых топлив к новому виду сырья.

Разработка эффективных технологий конверсии биомассы в энергию включает разработку технологических процессов для облагораживания подаваемого на переработку сырья. К таким процессам относится, прежде всего, термохимическая конверсия биомассы в биоуголь (пиролиз, торрефакция и гидротермальная карбонизация). Эти методы позволяют направленно воздействовать на исходный материал и унифицировать его, “подгоняя” к некоему требуемому стандарту (гидрофобному, высококалорийному, экологически чистому энергетическому топливу). Низкотемпературная термообработка сырья (торрефакция, гидротермальная карбонизация) представляет особый интерес вследствие более низких энергетических затрат.

Торрефакция – мягкий пиролиз, протекающий в анаэробных условиях при 250–350°C [7, 8]. Процесс был разработан в 1930-е годы во Франции, где использовался как способ подготовки биотоплива для переработки на газогенераторных установках. В настоящее время торрефакция биомассы используется как метод преобразования сырой биомассы в биоуголь, отличающийся более высокой плотностью энергии, гидрофобностью и более низким отношением O/C [9].

Однако торрефакция не всегда позволяет решить проблемы производства энергии, связанные с особенностями биомассы как энергетического сырья. Существуют отходы с очень высоким содержанием влаги (такие как органическая часть твердых бытовых отходов, осадки сточных вод, агропромышленные отходы). В настоящее время их зачастую утилизируют преимущественно путем анаэробного сбраживания [10]. Этот метод имеет существенные недостатки, в частности, невозможность управления процессом. С другой стороны, использование для утилизации таких отходов традиционных термохимических процессов (сжигание, газификация, пиролиз) может применяться к этому виду влажной биомассы отходов только после тщательной предварительной сушки, что делает весь процесс неустойчивым с энергетической точки зрения. Для преодоления этих проблем может быть использована гидротермальная карбонизация.

Гидротермальная карбонизация (ГТК) была открыта Бергиусом в 1913 г. как способ углефикации торфа и растительной биомассы [11]. В течение почти 100 лет эта реакция находилась практически в полном забвении, но в начале нынешнего тысячелетия она была практически заново открыта. В настоящее время ГТК рассматривается как предварительная гидротермальная обработка, или мокрая торрефакция биомассы. ГТК – это термохимическая конверсия, использующая жидкую воду в качестве реакционной среды для преобразования влажной биомассы в богатый углеродом биоуголь [12, 13]. Процесс позволяет использовать отходы с влажностью до 85%. ГТК проводят при умеренных температурах (180–250°C) и давлениях (10–20 бар). Основными продуктами реакции являются биоуголь (“гидроуголь”), доля которого составляет обычно от 50 до 80 мас. %, и вода с растворенными в ней органическими веществами (преимущественно сахарами и органическими кислотами) [14].

Торрефакция и гидротермальная карбонизация очень похожи по целевому назначению. Обе реакции используются для снижения влажности биомассы и доли кислорода в ней, что обусловливает повышение калорийности биомассы. Однако, хотя эти процессы имеют много общего, они также имеют существенные различия. В работе [15] было проведено сравнение этих низкотемпературных термохимических процессов с использованием в качестве сырья опила и торфа. Были выявлены особенности каждого из этих процессов и их общие закономерности.

Цель работы – изучение общих свойств и особенностей торрефакции и гидротермальной карбонизации отдельных компонентов биомассы (гемицеллюлоз, целлюлозы и лигнина) при проведении реакций в одинаковых условиях и в условиях, характерных для каждого вида термохимической обработки.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве сырья были использованы низинный торф и опил деревьев лиственных пород, предварительно высушенные в сушильном шкафу при 105°С до влажности 5 ± 0.5%.

Для выделения структурных компонентов из исходной биомассы применяли следующие методы:

• экстракцию этиловым спиртом (для удаления экстрактивных веществ);

• метод Комаровского – кислотный гидролиз 72%-ной серной кислотой (для выделения лигнина);

• метод Кюршнера-Хоффера – обработка смесью концентрированной азотной кислоты и этилового спирта в объемном отношении 1:4 (для выделения целлюлозы);

• метод последовательного гидролиза салициловой и соляной кислотами (для выделения гемицеллюлоз).

Гидротермальную карбонизацию проводили в стальном аппарате периодического действия при 190 и 230°С в течение 4 ч аналогично методике, описанной в [15]. Полученный твердый остаток (биоуголь–карбонизат) отфильтровывали и высушивали до постоянной массы.

Торрефакцию проводили в стальном аппарате периодического действия при 230 и 290°С аналогично методике, описанной в [15]. Перед проведением реакции реактор продували аргоном в течение 0.2 ч для удаления воздуха. Длительность каждого изотермического режима составляла 1 ч. Продуктом реакции является биоуголь–торрефикат.

Зольность веществ определяли по ГОСТ Р 56881-2016.

Элементный анализ проводили на приборе Vario MICRO Cube, предназначенном для одновременного определения элементов C, H, N и S в образцах.

Кислород (O, мас. %) определяли из материального баланса:

где C, H, N, S, A – содержание углерода, водорода, азота, серы и золы в пересчете на сухое вещество, мас. %.Теплотворные способности материалов (высшая и низшая) были рассчитаны по уравнению Менделеева на основе элементного состава:

где ВТС, НТС – соответственно высшая и низшая теплотворные способности, МДж/кг.РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Настоящая работа является продолжением сравнительного исследования процессов торрефакции и гидротермальной карбонизации на примере торфа и опилок, начало которого положено в работе [15]. В табл. 1 приведены теплотехнические характеристики использованного сырья, которое, как видно, существенно отличается по зольности и элементному составу. Торф имеет гораздо более высокую зольность (26%), а опил практически не содержит минеральных веществ. В органической массе торфа на 12% меньше углерода и на столько же выше доля кислорода.

Таблица 1.

Теплотехнические характеристики использованного сырья

| Сырье | Зольность, % | Элементный состав, мас. % | Теплота сгорания, МДж/кг | |||||

|---|---|---|---|---|---|---|---|---|

| C | H | N | S | O | низшая | высшая | ||

| Торф | 25.5 | 36.6 | 4.4 | 2.1 | 0.3 | 56.5 | 8.09 | 8.84 |

| Опил | 0.54 | 49.0 | 5.9 | 0.1 | 0.3 | 44.7 | 17.74 | 19.06 |

Торф и опилки подвергали гидротермальной карбонизации и торрефакции [15]. Было установлено, что после обоих видов термохимической обработки образуется биоуголь (“карбонизат” и “торрефикат” соответственно), практически не содержащий гемицеллюлоз. Повышение температуры термообработки в обоих случаях приводило к снижению доли целлюлозы и увеличению содержания лигнина в биоугле. Однако поскольку в реальной биомассе отдельные компоненты системы (глюкоза, целлюлоза и лигнин) связаны между собой химическим и физическим взаимодействием и могут влиять на превращения друг друга, представляло интерес рассмотреть индивидуальные превращения выделенных из биомассы компонентов. В табл. 2 приведен выход твердого углеродсодержащего продукта (биоугля) после термохимической обработки сырья разного состава. Можно видеть, что для гемицеллюлоз и целлюлозы, выделенных из обоих видов биомассы, сохраняется тенденция снижения выхода биоугля при повышении температуры термообработки. Этот эффект наблюдается как для гидротермальной карбонизации, так и для торрефакции.

Таблица 2.

Влияние сырья, способа и условий его термохимической обработки на выход биоугля

| Сырье | Выделенный компонент | Термообработка | Т, °С | Выход биоугля, % |

|---|---|---|---|---|

| Опил | Гемицеллюлозы | ГТК | 190 | 50.6 |

| 230 | 45.9 | |||

| Торрефакция | 230 | 63.0 | ||

| 290 | 52.0 | |||

| Целлюлоза | ГТК | 190 | 86.3 | |

| 230 | 47.7 | |||

| Торрефакция | 230 | 79.9 | ||

| 290 | 67.3 | |||

| Лигнин | ГТК | 190 | 92.8 | |

| 230 | 90.7 | |||

| Торрефакция | 230 | 89.5 | ||

| 290 | 86.9 | |||

| Торф | Целлюлоза | ГТК | 190 | 83.1 |

| 230 | 58.7 | |||

| Торрефакция | 230 | 89.0 | ||

| 290 | 59.9 | |||

| Лигнин | ГТК | 190 | 92.3 | |

| 230 | 90.1 | |||

| Торрефакция | 230 | 88.0 | ||

| 290 | 83.7 |

Гемицеллюлозы – гомо- и гетерополисахариды, состоящие из остатков разных пентоз и гексоз. Основные компоненты гемицеллюлоз – глюканы, ксиланы, маннаны и т.д. В растениях присутствуют в основном ксиланы [16], которые содержат в основном пятиуглеродные сахара, в частности, пентозу (С5Н10О5). Очевидно, что полная потеря воды такой молекулой будет приводить к снижению молекулярного веса более чем вдвое (а точнее, на 58%). Можно видеть, что повышение температуры ГТК гемицеллюлоз до 230°С приводит к ее практически полной дегидратации, что и подтверждают данные работы [15]. В условиях торрефакции этот процесс протекает с меньшей интенсивностью (выход биоугля составляет 50–60%). Причиной этого, вероятно, являются гидролиз гемицеллюлозы в условиях ГТК и образование более реакционноспособных пентозанов и гексозанов. Гидролиз – первая стадия гидротермальной карбонизации. При гидролизе вода взаимодействует с экстрактивными веществами, гемицеллюлозами или целлюлозой и разрывает сложноэфирные и эфирные связи (в основном β-(1-4) гликозидные связи). В результате образуется широкий набор продуктов, включая растворимые олигомеры [17, 18]. Гемицеллюлозы начинают гидролизоваться выше 180°C, а гидролиз целлюлозы начинается выше 230°C [19, 20].

Торрефикация и гидротермальная карбонизация экстрагированной из биомассы целлюлозы показали меньшую степень превращения, в сравнении с гемицеллюлозами, что связано с более высокой температурой деструкции полимера. Повышение температуры обработки, как и в случае с гемицеллюлозами, приводит к их большему превращению, которое достигает 50%.

Выход биоугля при обоих видах термообработки лигнина составляет ~90% и незначительно снижается с ростом температур (табл. 2). Следует отметить, что воздействие торрефикации немного сильнее влияет на деградацию лигнина, что скорее всего связано с более высокими температурами протекания процесса. Можно предположить, что полученный биоуголь представляет собой лишь немного видоизмененный лигнин ввиду его низкой степени превращения. Такой же вывод был сделан ранее на основании изучения состава биоугля, полученного из торфа и опила [15]. Кроме того, в литературе имеются аналогичные данные других авторов, например в [21] установлено, что в условиях ГТК лигнин реагирует в очень малой степени и в основном при довольно высоких температурах (260°C). В диапазоне температур, при которых обычно проводится торрефакция, лигнин может разлагаться, но в относительно небольшой степени [22, 23], чем, по-видимому, и объясняется более низкий выход биоугля, полученного торрефакцией лигнина, по сравнению с выходом карбонизата.

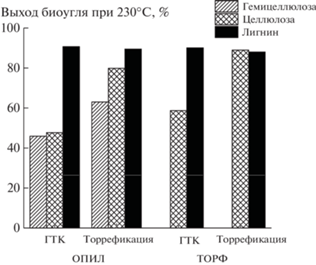

Рисунок 1 позволяет сравнить изменения, происходящие с компонентами биомассы (опила и торфа) при разных видах термообработки, осуществляемых при одной температуре – 230°С. Можно видеть, что для обоих видов сырья дегидратация гемицеллюлоз и целлюлозы при одной температуре более интенсивно протекает в условиях ГТК. Выход торрефиката, полученного из целлюлозы, достигает 80–90%, что может объясняться недостаточно высокой температурой для сухой дегидратации этого соединения. В использованных условиях лигнин обоих видов биомассы практически не превращается.

В табл. 3 приведены элементный состав исходных компонентов (гемицелюллозы, целлюлозы и лигнина), выделенных из опила и торфа, состав полученных из них биоуглей (карбонизатов и торрефикатов), а также теплотворные способности этих материалов. Как и следовало ожидать, исходные гемицеллюлозы и целлюлозы содержат близкие количества углерода (41–44%) и кислорода (45–49%). Термическая обработка этих полисахаридов приводит к дегидратации, в результате чего в материале возрастает доля углерода и снижается доля кислорода. Для обоих видов сырья термический эффект тем выше, чем выше температура обработки. При этом эффективность торрефакции выше эффективности ГТК, вероятно, потому что сухую обработку проводят при более высоких температурах.

Таблица 3.

Элементный состав и теплотворная способность сырья и биоуглей, полученных гидротермальной карбонизацией (“карбонизатов”) и торрефакцией (“торрефикатов”)

| Выделенный компонент | Термообработка | Т, °С | Элементный состав, % (на ОМ) | Теплотворная способность, МДж/кг | ||||

|---|---|---|---|---|---|---|---|---|

| С | Н | N | О | низшая | высшая | |||

| Сырье-Опил | ||||||||

| Гемицеллюлозы | – | – | 41.1 | 6.02 | 4.83 | 48.06 | 15.93 | 14.64 |

| ГТК | 190 | 62.73 | 5.22 | 5.51 | 26.55 | 23.94 | 22.8 | |

| 230 | 63.63 | 5.09 | 5.68 | 25.6 | 24.83 | 23.69 | ||

| Торрефакция | 230 | 61.78 | 5.33 | 6.18 | 26.71 | 22.32 | 21.23 | |

| 290 | 67.36 | 4.73 | 5.78 | 22.13 | 23.25 | 22.31 | ||

| Целлюлоза | – | – | 44.35 | 5.77 | 0.82 | 49.06 | 16.67 | 15.38 |

| ГТК | 190 | 48.41 | 5.66 | 0.82 | 45.11 | 18.34 | 17.07 | |

| 230 | 69.13 | 5.27 | 1.7 | 23.89 | 24.89 | 23.8 | ||

| Торрефакция | 230 | 48.36 | 5.82 | 0.84 | 44.99 | 18.42 | 17.13 | |

| 290 | 53.6 | 4.97 | 1.61 | 39.82 | 24.13 | 23.04 | ||

| Лигнин | – | – | 55.58 | 5.25 | 0.38 | 38.79 | 20.85 | 19.64 |

| ГТК | 190 | 66.46 | 5.51 | 0.1 | 27.93 | 25.75 | 24.49 | |

| 230 | 66.7 | 5.32 | 0.1 | 27.87 | 25.76 | 24.55 | ||

| Торрефакция | 230 | 65.36 | 4.95 | 0.4 | 29.29 | 24.71 | 23.58 | |

| 290 | 66.91 | 4.39 | 0.4 | 28.31 | 24.61 | 23.61 | ||

| Сырье-Торф | ||||||||

| Целлюлоза | – | – | 43.02 | 7.05 | 4.39 | 45.55 | 12.5 | 14.94 |

| ГТК | 190 | 54.62 | 5.08 | 4.22 | 36.09 | 13.12 | 12.4 | |

| 230 | 66.56 | 3.73 | 5.01 | 24.7 | 14.79 | 12.61 | ||

| Торрефакция | 230 | 59.52 | 5.29 | 5.15 | 30.04 | 15 | 14.23 | |

| 290 | 73.14 | 4.68 | 2.58 | 19.6 | 16.1 | 15.54 | ||

| Лигнин | – | – | 71.95 | 6.53 | 3.75 | 34.14 | 21.4 | 20.34 |

| ГТК | 190 | 79.67 | 6.52 | 3.6 | 10.21 | 22.94 | 21.91 | |

| 230 | 81.89 | 6.45 | 3.72 | 7.94 | 23.27 | 22.27 | ||

| Торрефакция | 230 | 76.47 | 5.91 | 4.31 | 13.31 | 20.95 | 20.04 | |

| 290 | 81.56 | 5.9 | 4.76 | 7.79 | 21.86 | 20.99 | ||

Практически одинаковый состав карбонизата и торрификата, полученный из гемицеллюлозы при 230°С, свидетельствует о близкой степени дегидратации материалов. В этом случае более низкий выход карбонизата, полученного из гемицеллюлоз (табл. 3), можно объяснить частичным разложением этого материала. Однако для целлюлозы наблюдается иная зависимость: карбонизаты, полученные при 230°С из опила и из торфа, содержат заметно больше углерода и меньше кислорода, чем торрефикаты, полученные в тех же условиях.

Как следует из данных в табл. 3, лигнин, выделенный из опила и торфа, содержит довольно много кислорода (39 и 46% соответственно). “Опилочный” лигнин заметно теряет кислород после мягкой гидротермальной обработки при 190°С (до 28%), что приводит к увеличению доли углерода в материале до 66%. Повышение температуры до 230°С практически не изменяет состав карбонизата. Использование сухой обработки при той же температуре дает меньший эффект (доля углерода в торрефикате составляет 60%). Однако повышение температуры торрефакции до обычных для этого метода 290°С позволяет повысить содержание углерода до 73%. Аналогичные закономерности наблюдали при термообработке “торфяного” лигнина с той лишь разницей, что он изначально содержал больше углерода (72%), доля которого после термообработок возрастала до 82%.

Поскольку именно углерод, как основной компонент материала, отвечает за его теплотворную способность, этот показатель изменяется в соответствии с изменениями углерода в биоугле (табл. 3). Наибольшее значение теплотворной способности (26% для высшей и 25% для низшей) было получено для карбонизата, полученного из опилочного лигнина.

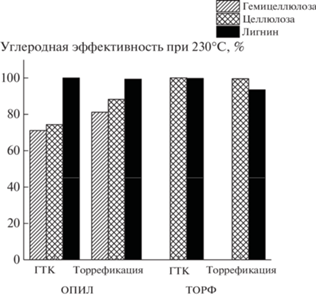

Наглядным показателем эффективности протекания процессов термохимической обработки биомассы является “углеродная эффективность” – доля углерода сырья, перешедшего в биоуголь. На рис. 2 приведена углеродная эффективность термообработок компонентов опила и торфа при 230°С. Можно видеть, что термообработка опилочных полисахаридов отличается наименьшей углеродной эффективностью (71–81% для гемицеллюлоз и 74–88% для целлюлозы), что, по-видимому, связано с меньшей термической стабильностью этого материала. Углерод торфяной целлюлозы практически полностью переходит в карбонизат или торрефикат при использованных режимах обработки.

Углерод лигнина, выделенного из опила и торфа, более чем на 90% остается в карбонизате и торрефикате (рис. 2). Углеродная эффективность торрефакции в этом случае оказалась несколько ниже, вероятно, вследствие большей термической стабильности этого материала, что привело к несколько более низкому выходу торрефиката (табл. 2) и меньшему содержанию в нем углерода (табл. 3).

ЗАКЛЮЧЕНИЕ

Сравнение влияния процессов низкотемпературного воздействия на структурные компоненты двух типов биомасс показало, что воздействие гидротермальной карбонизации, осуществляемой при более низких температурах, чем торрефикация, на природные полимеры биомасс (целлюлоза и гемицеллюлозы) оказалось глубже. Эффект связан с наличием воды в процессе ГТК и протекающим за счет ее присутствия гидролизом. Лигнин, напротив, был больше подвержен разложению при торрефикации, чем при гидротермальной обработке, что говорит о его большей чувствительности к температурам проведения процесса. Однако степень его превращения была невелика.

Список литературы

Kuuskraa V.A., Godec M.L., Dipietro P. // Energy Procedia. 2013. V. 37. P. 6854. https://doi.org/10.1016/j.egypro.2013.06.618

Sharma S., Meena R., Sharma A., Goyal P.K. // IOSR J. Mechan. and Civil Eng. 2014. V.11. P. 28.

Рустамов Н.А., Зайцев С.И., Чернова Н.И. // Энергия. 2005. № 6. С. 20.

Lehtikangas P. Quality properties of fuel pellets from forest biomass. Licentiate Thesis, Department of Forest Management and Products, Report 4, Uppsala, 1999. 51 p.

Tursi A. // Biofuel Res. J. 2019. V. 22. P. 962. https://doi.org/10.18331/BRJ2019.6.2.3

Yokoyama S. The Asian Biomass Handbook: A guide for biomass production & utilization. Japan Institute of Energy, 2008. 326 p.

Chen Z., Wang M., Ren Y., Jiang E., Jiang Y., Li W. // IOP Conf. Ser.: Earth Environ. Sci. 2018. V. 113. P. 012201. https://doi.org/10.1088/1755-1315/113/1/012201

Eseyin A.E., Steele P.H., Pittman C.U. // Bioresources. 2015. V. 10. № 4. P. 8812. https://doi.org/10.15376/biores.10.4.8812-8858

Uslu A., Faaij A.P.C., Bergman P.C.A. // Energy. 2008. V. 33. № 8. P. 1206. https://doi.org/10.1016/j.energy.2008.03.007

Fagerström A., Al Sead T., Rasi S., Briseid T. The role of Anaerobic Digestion and Biogas in the Circular Economy. IEA Bioenergy, 2018. 24 p.

Bergius F.C.R. Die Anwendung hoher Drücke bei chemischen Vorgängen und eine Nachbildung des Entstehungsprozesses der Steinkohle. Halle a.S.: W. Knapp, 1913. 58 p.

Yan W., Acharjee T.C., Coronella C.J., Vasquez V.R. // Environ. Prog. Sus. Energy. 2009. V. 28. P.435. https://doi.org/10.1002/ep.10385

De Mena Pardo B., Doyle L., Renz M., Salimbeni A. Industrial Scale Hydrothermal Carbonization: new applications for wet biomass waste. Bremerhaven, 2016. 79 p.

Chaild M. Industrial-Scale Hydrothermal Carbonization of Waste Sludge Materials for Fuel Production. Thesis, 2014. 10 p.

Krysanova K.O., Krylova A.Y., Pudova Y.D., Kulikova M.V. // Solid Fuel Chem. 2021. V. 55. P. 306.

Nimz H.H., Schmitt U., Schwab E., Wittmann O., Wolf F. Wood. In Ullmann’s Encyclopedia of Industrial Chemistry, 2000. P. 25–305. https://doi.org/10.1002/14356007.a28_305

Funke A., Ziegler F. // Biofuel. Bioprod. Bior. 2010. V. 4. P. 160. https://doi.org/10.1002/bbb.198

Sevilla M., Fuertes A.B. // Carbon. 2009. V. 47. P. 2281. https://doi.org/10.1016/j.carbon.2009.04.026

Peterson A.A., Vogel F., Lachance R.P., Froling M., Antal M.J., Tester J.W. // Energy Environ. Sci. 2008. V. 1. № 1. P. 32. https://doi.org/10.1039/B810100K

Reza M.T., Yan W., Uddin M.H., Lynam J.G., Hoekman K., Coronella C.J., Vasquez V.R. // Bioresour. Technol. 2013. V. 139. P. 161. https://doi.org/10.1016/j.biortech.2013.04.028

Zhang B., Huang H.J., Ramaswamy S. // Appl. Biochem. Biotechnol. 2008. V. 147. P. 119. https://doi.org/10.1007/s12010-007-8070-6

Shafizedeh F. Pyrolytic Reactions and Products of Biomass., Fundamentals of Biomass Thermochemical Conversion. Elsevier: London, 1985. P. 183.

Williams P.T., Besler S. // Renewable Energy. 1996. V. 7. P. 233. https://doi.org/10.1016/0960-1481(96)00006-7

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива