Химия твердого топлива, 2022, № 5, стр. 18-24

ОЦЕНКА НЕФТЕПОГЛОЩАЮЩЕЙ И ТЕПЛОТВОРНОЙ СПОСОБНОСТИ ВЕРХОВОГО ТОРФА ЕВРОПЕЙСКОГО СЕВЕРА РОССИИ

И. Н. Зубов 1, *, А. С. Орлов 1, **, А. Н. Попов 2, ***, Т. И. Пономарева 1, ****, Г. Н. Лосюк 1, *****

1 ФГБУН Федеральный исследовательский центр комплексного изучения Арктики имени акад. Н.П. Лаверова

УрО РАН (ФИЦКИАУрОРАН)

163002 Архангельск, Россия

2 Северный (Арктический) федеральный университет имени М.В. Ломоносова (САФУ)

163002 Архангельск, Россия

* E-mail: zubov.ivan@fciarctic.ru

** E-mail: alseror@yandex.ru

*** E-mail: a.n.popov@narfu.ru

**** E-mail: ponomtamara@gmail.com

***** E-mail: glosyuk@yandex.ru

Поступила в редакцию 14.01.2022

После доработки 08.02.2022

Принята к публикации 08.06.2022

- EDN: OBVQTW

- DOI: 10.31857/S0023117722050127

Аннотация

Получен и охарактеризован представительный образец верхового торфа. Методом последовательной разборки проведена активация поверхности исходного торфа и получены лигноуглеводные материалы, различные по составу, структуре и физико-химическим свойствам. Проведена оценка нефтеемкости полученных материалов и изучены теплотехнические характеристики исходных и насыщенных керосином образцов. Показано, что процесс извлечения ценных биологически активных компонентов (битумов и биополимеров гуминовой природы) приводит к активации поверхности с сохранением целостности растительных остатков. Дальнейшая обработка кислотами приводит к существенной дефрагментации, росту насыпной плотности и снижению нефтеемкости образцов. Показано, что низкая зольность и возможность прямой утилизации в качестве топлива с высокой теплотой сгорания (31.9–35.4 МДж/кг) позволяют рассматривать малозольные верховые торфа низкой степени разложения как инструмент удаления локальных разливов нефтепродуктов.

ВВЕДЕНИЕ

Добыча, подготовка, транспортировка и переработка нефти и нефтепродуктов сопровождаются неизбежным риском разливов и утечек. Разливы нефти приводят не только к прямым экономическим потерям, но и сильно загрязняют водоемы и почву, что представляет серьезную угрозу для окружающей среды. Данная проблема особенно актуальна для северных территорий России, где, с одной стороны, сосредоточены значительные запасы нефти и газа, а с другой, приарктические биоценозы, ввиду наличия особых геоклиматических условий, обладают низкой устойчивостью к техногенному воздействию и слабой способностью к самовосстановлению [1].

Наиболее доступным и относительно эффективным способом очистки объектов окружающей среды от нефти и нефтепродуктов является их извлечение по механизму сорбции с применением различных пористых материалов – нефтесорбентов [2, 3]. В отечественной и зарубежной литературе показана возможность использования в качестве сорбентов природных неорганических и органических [4–7], а также искусственных и синтетических полимерных сорбционных материалов [8–12]. Особое внимание уделяется таким параметрам, как нефтеемкость, скорость абсорбции, время удержания нефтепродуктов, гидрофобность и возможности регенерации или утилизации отработанного сорбента. Отмечается, что основными преимуществами синтетических сорбционных материалов является сравнительно высокая нефтеемкость, которая варьируется в достаточно широком диапазоне, и возможность их многократного повторного использования [3, 11, 12], а главными недостатками – их высокая стоимость и сложность переработки и утилизации [13]. При этом сорбенты на основе природных органических продуктов, очевидно, обладают большим потенциалом в природоохранной сфере благодаря их доступности, биоразлагаемости и легкости утилизации (например, путем компостирования или сжигания).

Для севера РФ ввиду высокой заболоченности этих территорий одним из таких природных материалов, перспективных для получения нефтесорбентов, представляется верховой торф, который обладает развитой капиллярно-пористой структурой и относится к медленно восстановляемым типам сырья. Наряду с этим торф – это источник ценных биологически активных компонентов: торфяных битумов, гумусовых кислот, углеводов [14, 15]. Их последовательное извлечение из торфа путем его обработки растворителями различной природы может существенно варьировать структурные особенности лигно-углеводного комплекса и способствовать дополнительной активации поверхности [16], что, по-видимому, должно положительно сказываться на сорбционных свойствах.

Цель данной работы – изучение нефтесорбционных и теплотехнических параметров верхового торфа европейского севера РФ и продуктов его последовательной разборки, полученных в ходе ступенчатой обработки растворителями различной природы, для оценки перспективности их использования в виде нефтесорбентов с последующей утилизацией путем сжигания в качестве топлива.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве объекта исследования использовали усредненный(с глубины 20–80 см) образец верхового торфа мохового типа низкой степени разложения (5–10%), отобранный на территории грядово-мочажинного комплекса Иласского болотного массива (Архангельская обл., Приморский район, 64°19'43.3" с.ш., 40°36'45" в.д.). Отбор торфа осуществляли методом послойного бурения с применением пробоотборника для торфяных отложений из нержавеющей стали P 04.09 (EIJKELKAMP, Нидерланды) согласно [17]. Полученный усредненный образец торфа высушивали при комнатной температуре до воздушно-сухого состояния и просеивали через сито с d = 2 мм. В дальнейшем эксперименте использовали фракцию торфа 0–2 мм.

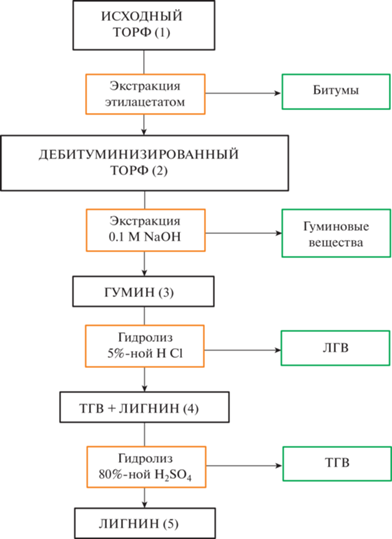

Содержание основных групп компонентов торфа оценивали по аттестованной методике анализа группового химического состава [18]. Полученные данные представлены в табл. 1 . Активацию поверхности исходного торфа проводили методом последовательной разборки, путем обработки растворителями различной природы согласно схеме (рис. 1). Влажность и зольность исходного торфа (1) и полученных лигноуглеводных материалов (2)–(5) оценивали по [19, 20] соответственно. Элементный состав образцов определяли методом сжигания на элементном CHN-анализаторе EuroEA 3000 (Eurovector, S.p. A., Италия).

Изменение структурных особенностей оценивали методом световой микроскопии с использованием лабораторного микроскопа Altami Bio 2 в комплекте с цифровой камерой Ucmos 03100KPA и программным обеспечением AltamiStudio. Нефтеемкость образцов определяли весовым методом согласно [21], в качестве стандартной фракции использовали керосин КТ-1 (технический). Теплотворную способность образцов до и после насыщения керосином измеряли на калориметре бомбового типа IKA C2000 Version 2 с установкой жидкостного термостатирования LOIP FT-216-25 по методике [22]. Перед сжиганием образцы исходных и насыщенных керосином материалов с массой 0.8–1.5 г запрессовывали с помощью ручного пресса в плотные брикеты. Остаточное содержание нефтепродукта после прессования определяли по убыли массы навески.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

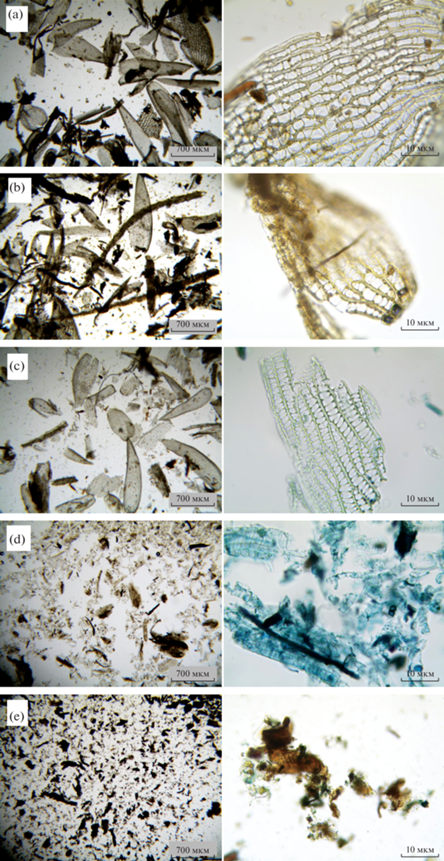

Исследуемый образец торфа характеризуется достаточно высоким содержанием биологически активных веществ (БАВ) (табл. 1 ), среди которых торфяные битумы (4.40%) и биополимеры гумусовой природы (21.65%), поэтому в рамках комплексного использования растительного сырья извлечение ценных БАВ выглядит вполне оправданным. Последовательное извлечение отдельных групп компонентов приводит к изменению физико-химических характеристик (табл. 2 ) и структурных особенностей исходного торфа (рис. 2), что сказывается на нефтеемкости образца.

Рис. 2.

Микрофотоснимки исходного торфа и продуктов его последовательной разборки: a – образец (1); b – образец (2); c – образец (3); d – образец (4); e – образец (5).

Из представленных экспериментальных данных видно, что образец дебитуминизированного торфа (2) практически не отличается от исходного торфа (1) по влажности, зольности, насыпной плотности и структурным особенностям. Снижение относительного содержания H, вероятно, обусловлено тем, что при удалении битумной составляющей извлекаются преимущественно соединения алифатической природы, что согласуется с данными [23]. Одновременно с этим наблюдается уменьшение нефтеемкости по керосину на 16%, что обусловлено, по-видимому, снижением олеофильных свойств поверхности торфа в ходе удаления битумов.

В ходе щелочной обработки происходит, во-первых отмывка фрагментов гумуса с поверхности растительных остатков, во-вторых, их дефрагментация и извлечение биополимеров гумусовой природы из частично гумифицированных оболочек (рис. 2,c). Несмотря на отмывку гумина до нейтральной реакции промывных вод, часть натрия связывается по средствам химической сорбции, что выражается в росте значения зольности образца (3) до 6.57%. При этом насыпная плотность гумина составляет 95 кг/м3, что минимально для анализируемых образцов. Несмотря на это, нефтеемкость гумина составляет 4.6 г/г, что на 27% ниже по сравнению с исходным торфом, и обусловлено, по-видимому, уменьшением количества структурных фрагментов, содержащих поры, размеры которых позволяют эффективно удерживать керосин.

Гидролиз гумина разбавленной соляной кислотой (получение образца (4)) сопровождается значительным удалением зольных компонентов (в том числе остаточной щелочи) и снижением зольности до 0.54%. В результате удаления фракции ЛГВ происходит дальнейшее разрушение клеточных оболочек и дефрагментация растительных остатков (рис. 2,d). Как следствие, наблюдаются рост относительного содержания углерода и увеличение насыпной плотности образца (4) с 95 до 273 кг/м3 (табл. 2 ), что приводит к снижению нефтеемкости до минимума – 1.6 г/г.

Стадия гидролиза концентрированной серной кислотой, направленная на удаление фракции ТГВ, сопровождается глубокой дефрагментацией растительных остатков и усилением конденсационных процессов фенольных соединений (рис. 2, e), а также ростом относительного содержания углерода до 52–53%. Нефтеемкость образца (5), представляющего собой лигнин Классона торфа, незначительно выше образца (4), однако по сравнению с исходным торфом мы наблюдаем снижение (на 67%).

Таблица. 1.

Групповой химический состав исходного образца торфа

| Содержание основных групп компонентов, % | Торф |

|---|---|

| Битумы | 4.40 ± 0.07 |

| Биополимеры гумусовой природы: | |

| гумусовые кислоты | 13.89 ± 0.40 |

| фульвовые кислоты | 7.76 ± 0.21 |

| Гумин | 72.31 ± 0.79 |

| Легкогидролизуемые вещества (ЛГВ) | 36.54 ± 0.02 |

| Трудногидролизуемые вещества (ТГВ) | 12.64 ± 0.09 |

| Негидролизуемый остаток (НО) | 24.77 ± 0.04 |

Таблица. 2.

Физико-химические характеристики испытуемых образцов

| Показатель | Образец 1 | Образец 2 | Образец 3 | Образец 4 | Образец 5 |

|---|---|---|---|---|---|

| Влажность, % | 8.63 ± 0.03 | 8.93 ± 0.03 | 7.99 ± 0.16 | 3.67 ± 0.03 | 3.45 ± 0.03 |

| Зольность, % | 0.94 ± 0.05 | 0.97 ± 0.05 | 6.57 ± 0.34 | 0.54 ± 0.05 | 0.80 ± 0.05 |

| Насыпная плотность, кг/м3 | 111 ± 2 | 122 ± 3 | 95 ± 1 | 273 ± 5 | 245 ± 6 |

| Элементный состав, %: | |||||

| N | 2.076 ± 0.063 | 2.076 ± 0.107 | 1.671 ± 0.051 | 1.779 ± 0.024 | 1.941 ± 0.026 |

| C | 47.151 ± 1.248 | 46.778 ± 1.153 | 43.303 ± 1.651 | 49.419 ± 1.383 | 52.895 ± 0.331 |

| H | 7.559 ± 0.215 | 4.503 ± 0.126 | 6.641 ± 0.186 | 9.073 ± 0.254 | 6.215 ± 0.178 |

| Нефтеемкость, г/г | 6.3 ± 0.3 | 5.3 ± 0.1 | 4.6 ± 0.1 | 1.6 ± 0.1 | 2.1 ± 0.1 |

| Остаточное содержание нефтепродукта после прессования, г/г | 2.2 ± 0.1 | 1.3 ± 0.1 | 1.8 ± 0.1 | 1.2 ± 0.1 | 1.5 ± 0.1 |

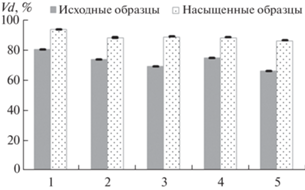

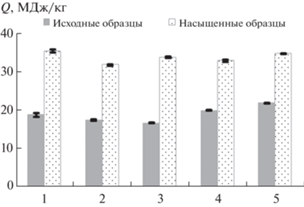

Несомненным преимуществом использования торфа и продуктов его переработки в качестве нефтесорбентов по сравнению с синтетическими материалами являются экологичность и простота его дальнейшей утилизации – возможность прямого сжигания в качестве топлива. Для более объективной оценки данных аспектов получены некоторые теплотехнические характеристики материалов в исходном виде и после насыщения керосином (рис. 3, 4). Представленные параметры измерены для исходных и насыщенных керосином образцов после их прессования (табл. 2 ). Важно отметить, что в процессе прессования образцов (1)–(3) освобождается более 60% сорбированного керосина. Данный факт свидетельствует о слабом связывании основной доли адсорбата преимущественно по механизму физической сорбции. При этом для образцов (4) и (5) потери при прессовании составляют не более 30%.

Рис. 3.

Содержание летучих компонентов в исходных и насыщенных керосином образцах торфа и продуктах его последовательной разборки.

Рис. 4.

Теплотворная способность компонентов в исходных и насыщенных керосином образцах торфа и продуктах его последовательной разборки.

Содержание летучих продуктов исходных материалов (рис. 3) постепенно снижается от торфа (80.5%) к лигнину (66.3%). Промежуточный минимум для гумина (3) составляет 69.3% и во многом обусловлен высокой зольностью образца. Для образцов, насыщенных керосином, наблюдается аналогичная динамика, однако промежуточный минимум приходится на образец дебитуминизированного торфа (2).

Теплота сгорания полученных образцов лигноуглеводного материала варьируется от 16.8 до 25.5 МДж/кг, что сопоставимо со значениями для низинных торфов и гидролизного лигнина [24]. Минимум приходится на гумин (3), что обусловлено максимальной зольностью образца и минимальным содержанием углерода. Значения теплоты сгорания насыщенных керосином образцов варьируются в диапазоне 31.9–35.4 МДж/кг и определяются остаточным содержанием нефтепродукта после прессования пробы и особенностями исходного материала.

ЗАКЛЮЧЕНИЕ

Верховой торф европейского севера России и продукты его последовательной разборки, полученные в результате выделения ценных биологически активных веществ, могут использоваться в качестве нефтесорбентов. Полученные значения нефтеемкости достигают 6.3 г/г по керосину, что существенно ниже по сравнению с синтетическими образцами. Однако низкая зольность и возможность прямой утилизации в качестве топлива с высокой теплотворной способностью позволяют рассматривать малозольные верховые торфа низкой степени разложения как инструмент удаления локальных разливов нефтепродуктов.

Список литературы

Лиштван И.И., Селянина С.Б., Труфанова М.В., Соколова Т.В., Сосновская Н.Е., Зубов И.Н., Ярыгина О.Н. // ХТТ. 2021. № 4. С. 42. [SolidFuelChemistry, 2021, vol. 55, no. 4, p. 244. https://doi.org/10.3103/S0361521921040030]https://doi.org/10.31857/S0023117721040034

Сироткина Е.Е., Новоселова Л.Ю. // Химия в интересах устойчивого развития. 2005. Т. 13. № 3. С. 359.

Байбурдов Т.А., Шмаков С.Л. // Изв. Саратовск. ун-та. Новая серия. Сер. Химия. Биология. Экология. 2018. Т. 18. № 1. С. 36. https://doi.org/10.18500/1816-9775-2018-18-1-36-44

Новосёлова Л.Ю., Сироткина Е.Е. // ХТТ. 2008. № 4. С. 64. [Solid Fuel Chemistry, 2008, vol. 42, no. 4, p. 251. https://doi.org/10.3103/S0361521908040125]

Zhou Y., Zhang L., Cheng Z.// J. Mol. Liquids. 2015. № 212. P. 739. https://doi.org/10.1016/j.molliq.2015.10.023

Ifelebuegu A.O., Anh Nguyen T.V., Ukotije-Ikwut P., Momoh Z. // J. Environ. Chem. Eng. 2015. V. 3. № 2. P. 938. https://doi.org/10.1016/j.jece.2015.02.015

Asadpour R., Sapari N.B., Tuan Z.Z., Jusoh H., Riahi A., Uka O.K. // Caspian J. Appl. Sci. Res. 2013. V. 2. № 2. P. 46.

Jin H.X., Dong B., Wu B., Zhou M.H. // Polymer-Plastics Technol. Eng. 2012. V. 51. № 2. P. 154. https://doi.org/10.1080/03602559.2011.618167

Adebajo M.O., Frost R.L., Kloprogge J.T., Carmody O., Kokot S. // J. Porous Mat. 2003. V. 10. P. 159. https://doi.org/10.1023/A:1027484117065

Zhao J., Xiao C., Feng Y., Xu N.// Polym. Rev. 2013. V. 53. № 4. P. 527.https://doi.org/10.1080/15583724.2013.828749

Байбурдов Т.А., Шмаков С.Л. // Изв. Саратовск. ун-та. Новая серия. Сер. Химия. Биология. Экология. 2018. Т. 18. № 2. С. 145.https://doi.org/10.18500/1816-9775-2018-18-2-145-153

Байбурдов Т.А., Шиповская А.Б. // Изв. Саратовск. ун-та. Новая серия. Сер. Химия. Биология. Экология. 2018. Т. 18. № 3. С. 285. https://doi.org/10.18500/1816-9775-2018-18-3-285-298

Rozhkova D.S., Hadkevich I.A., Glyzina T.S., Matugina E.G. // IOP Conf. Series: Earth and Environ. Sci. 2014. V. 21. № article 012049.https://doi.org/10.1088/1755-1315/21/1/012049

Fuchsman C.H. Peat: Industrial Chemistry and Technology. N. Y.: Acad. press, 1980. 298 p.

Платонов В.В., Горохова М.Н. // ВНМТ. 2016. Т. 10. № 2. С. 21. https://doi.org/10.12737/19645

Селянина С.Б., Зубов И.Н., Орлов А.С., Гаврилов С.В., Канарский А.В., Хабаров Ю.Г. // Успехи современного естествознания. 2020. № 10. С. 133. https://doi.org/10.17513/use.37502

ГОСТ 17644-83. Торф. Методы отбора проб из залежи и обработки их для лабораторных испытаний (с Изменением № 1). Дата введения 1984-07-01. М.: Издательство стандартов, 1983. 14 с.

Селянина С.Б., Пономарева Т.И., Орлов А.С., Ярыгина О.Н., Труфанова М.В. Методика измерений группового химического состава торфа гравиметрическим методом: свидетельство об аттестации № 88-16365-009-RA.RU310657-2017. Архангельск, 2017. 20 с.

ГОСТ 11305-2013. Торф. Методы определения влаги. Дата введения 2015-01-01. М.: Cтандартинформ, 2019. 6 с.

ГОСТ 11306-2013. Торф и продукты его переработки. Методы определения зольности. Дата введения 2015-01-01. М.: Cтандартинформ, 2019. 6 с.

Испирян С.Р. Разработка методики комплексной оценки поглощения торфом нефтемаслопродуктов: дис. …канд. техн. наук. Тверь, 2001. 151 с.

ГОСТ 147-95 (ИСО 1928-76). Топливо твердое минеральное. Определение высшей теплоты сгорания и вычисление низшей теплоты сгорания. Дата введения 1997-01-01. М.: ИПК Издательство стандартов, 1996. 46 с.

Серебренникова О.В., Селянина С.Б., Русских И.В., Стрельникова Е.Б. // ХТТ. 2021. № 4. С. 51. [Solid Fuel Chemistry, 2021, vol. 55, no. 4, p. 252. https://doi.org/10.3103/S0361521921040066]https://doi.org/10.31857/S002311772104006X

Марьяндышев П.А., Чернов А.А., Любов В.К. // Междунар. журн. экспериментального образования. 2014. № 12. С. 20.

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива