Химия твердого топлива, 2022, № 5, стр. 25-31

ПЕРСПЕКТИВЫ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ, УСТОЙЧИВЫХ К СРЕДЕ ЖИДКОСОЛЕВЫХ РЕАКТОРОВ

А. Г. Федюшкина 1, 2, *, Т. В. Бухаркина 2, **, Н. Ю. Бейлина 1, 3, ***, А. А. Швецов 1, ****, А. В. Петров 1, *****

1 АО “Научно-исследовательский институт конструкционных материалов на основе графита “НИИграфит”

(АО “НИИграфит”)

111524 Москва, Россия

2 ФГБОУ ВО “Российский химико-технологический университет имени Д.И. Менделеева”

(РХТУ имени Д. И. Менделеева)

125047 Москва, Россия

3 ФГБОУ ВО “МИРЭА – Российский технологический университет”

(РТУ МИРЭА)

119435 Москва, Россия

* E-mail: annewey@mail.ru

** E-mail: tvb_53@mail.ru

*** E-mail: beilinan@mail.ru

**** E-mail: alexshvezcov@gmail.com

***** E-mail: apetrov@niigrafit.org

Поступила в редакцию 19.04.2022

После доработки 19.04.2022

Принята к публикации 08.06.2022

- EDN: BOMJIR

- DOI: 10.31857/S0023117722050024

Аннотация

Рассмотрена возможность использования углеродных материалов в качестве конструкционных в жидкосолевых реакторах. Проанализировано влияние условий проведения основных стадий процесса получения углеродных материалов на их структурные и эксплуатационные характеристики. Предложены направления модифицирования конструкционных графитов с целью увеличения их устойчивости к воздействию внутренней среды жидкосолевых реакторных установок.

Начало мировых разработок в области технологии жидкосолевых реакторов (ЖСР) было положено в 1960-х годах [1]. Использование ЖСР способствует снижению количества радиоактивных отходов [2, 3], так как конструкция реактора предполагает отсутствие специальных тепловыделяющих элементов и топливных сборок, а также увеличение степени безопасности.

Наиболее востребованными ЖСР являются установки, средой активной зоны которых служат расплавленные смеси из галогенидов, в частности, фторидов солей щелочных и/или щелочноземельных металлов и галогенидов делящихся материалов: U, Pu, Th. Такое сочетание теплоносителя первичного (топливного) контура и топливной загрузки исключает возможность тяжелых запроектных аварий. В перспективном развитии реакторы данного типа могут быть востребованы не только в качестве реактора-размножителя [4, 5], но и реактора-сжигателя [6].

На сегодняшний день технология ЖСР не реализована в промышленном масштабе и находится в стадии лабораторных и проектных исследований. Предложены конструкционные материалы различной природы: на основе металлов и их сплавов [7–10], керамики [9, 11, 12]. Они обладают своими особенностями и недостатками использования, которые могут служить преградой для их широкого распространения в направлении ЖСР. В частности, в ведущей организации по данному направлению – в НИЦ “Курчатовский институт” и в зарубежных исследованиях [8–10, 13] предложен основной конструкционный материал на никелевой основе. Для наиболее нагруженных элементов реактора предложен сплав, состоящий из никеля с металлическими добавками [11, 14], снижающими его коррозионную активность по отношению к внутренней среде ЖСР.

В то же время выбор описанных конструкционных материалов не исключает возможности поиска альтернативных вариантов, в том числе, из широкого спектра конструкционных графитов и углеродных композитов. Благодаря уникальному сочетанию физико-механических и химических свойств (тепло- и электропроводность, прочность при сжатии, изгибе и расширении, термическая и окислительная стойкость), значения которых варьируются в широких пределах, область применения углеродных материалов достаточно многообразна и также охватывает атомную отрасль, где искусственные графитовые материалы используются в конструкционных единицах реакторов иных типов: водо-водяном энергетическом реакторе (ВВЭР), реакторе большой мощности канальном (РБМ-К), высокотемпературном газоохлаждаемом реакторе (ВТГР). Таким образом, целью данного обзора является рассмотрение потенциала использования углеродных материалов в конструкциях жидкосолевых ядерных установок, опираясь на ключевые технологические особенности изготовления материалов на основе углерода.

Технология получения искусственных графитовых материалов представляет собой постадийное проведение операций дробления, измельчения наполнителя, смешения его со связующим, формования полуфабрикатных изделий из композиции, спекания формованных заготовок, высокотемпературной обработки в интервале 2300–3000°C. Отдельно можно выделить дополнительные стадии пропитки импрегнатами и химического взаимодействия для изменения химических и/или физико-механических свойств, а также для получения продукции со свойствами, не типичными для углеродных материалов. В результате получаемые углеродные материалы приобретают уникальную кристаллическую структуру, обусловленную технологией получения. Образующаяся структура может быть описана широким диапазоном значений пористости, которая влияет на эксплуатационные характеристики материалов. Ее образование связано с протекающими во время получения искусственных графитовых материалов химическими процессами в исходных органических веществах. В результате происходит отщепление и удаление отдельных атомов и их групп от твердого углеродного остатка. Размеры образующихся пор зависят не только от особенностей постадийного производства, но и от вида исходного сырья.

В основу технологий получения углеродных материалов положены углеродсодержащие сырьевые материалы – продукты глубокой переработки природных горючих ископаемых: нефтяные, пековые и смоляные сланцевые коксы используются в качестве наполнителя, а связующее представлено, главным образом, каменноугольными пеками. Общей особенностью каждой технологической стадии является протекание необратимых изменений структуры и свойств материала изделия, связанных с постепенным переходом от аморфной структуры сырья и полуфабрикатов изделий к псевдокристаллической структуре искусственного графита.

На сегодняшний день искусственные графитовые изделия, в основном, получают на основе прокаленного кокса. На стадии прокаливания при температуре до 1300–1400°C протекают необратимые процессы изменения объема (усадки 15–27%) и массы за счет удаления летучих компонентов (5–15%) из углеродной массы [15, 16]. Температурный режим прокаливания и доля удаленных летучих компонентов формируютпористость (до 40% [15]) и кристаллитную структуру кокса, оказывают влияние на прочностные характеристики [17]. Структура образующегося кокса заметно влияет на его электрофизические свойства, при этом с увеличением температуры прокаливания снижается удельное электрическое сопротивление конечных графитовых изделий.

Однако в некоторых технологических схемах производства конструкционных графитов, например, мелкозернистых плотных графитов (МПГ), используется непрокаленный кокс. Данная техника производства позволяет получать материал с однородной структурой [18], без четких границ разделения в композиции “наполнитель-связующее”, с повышенной прочностью и плотностью. Совместная усадка наполнителя и кокса из связующего способствует релаксации напряжений на границе раздела фаз [15]. При изготовлении этого материала повышается важность контроля выхода летучих, так как увеличение их выхода до 5–10% [19] негативно сказывается на прочности и трещиностойкости готовой продукции вследствие повышения пористости изделия. Однако непрокаленные коксы, в сравнении с прокаленными, обладают более аморфной структурой с меньшей степенью упорядоченности. В данном случае наблюдаются наибольшие возможности химического взаимодействия со связующим и связанные с этим высокие объемные усадки конечного изделия.

В производстве углеродных материалов большое распространение, благодаря высоким выходам коксового остатка, спекающей способности и низкой вязкости, в качестве связующего компонента получили каменноугольные пеки со средней (65–90°C) и высокой (130–150°C) температурой размягчения [16, 20]. Хорошая смачиваемость коксового зерна способствует равномерному нанесению связующего на поверхность наполнителя [15].

Другим, менее распространенным, классом связующих являются пленкообразующие компоненты, ярким представителем которого можно считать фенольную смолу. Их основные достоинства заключаются в легком растворении в широком ряду растворителей и стабильном осаждении на поверхности наполнителя.

Следующей важной технологической стадией являются измельчение и смешение компонентов углеродной массы в единую композицию. Для каждого материала, подвергающегося уменьшению размеров куска, в зависимости от требований по гранулометрическому составу конечного порошка и свойств самого материала, подбирается индивидуальный мелющий агрегат. Уменьшение размеров кусков углеродной массы вносит дополнительный вклад в степень дефектности структуры [21].

Широкое распространение получил метод приготовления коксо-пековой композиции путем совместного помола наполнителя и связующего, т.е. процесс получения пресс-порошков. А.С. Фиалков и И.В. Темкин [15] являются разработчиками этого метода. В процессе совместного измельчения композиции происходит гомогенизация и усреднение свойств, что имеет важное прикладное значение для получения изделий с однородной структурой. Воздействие механических сил на материал приводит к разрыву межмолекулярных связей с выделением количества энергии, достаточного для оплавления и более равномерного распределения связующего по поверхности кокса-наполнителя. Такое взаимодействие двух компонентов углеродной массы положительно сказывается на прочности изделия.

Процесс формования коксо-пековой композиции способствует получению углеродных заготовок требуемой формы, размеров и физико-механических свойств. Приложение давления к порошковым материалам имеет свою специфику, проявляющуюся не только в деформации коксо-пековой композиции для прессования, но и в изменении контактных взаимодействий в ее составе. При этом может наблюдаться неравномерность плотности по объему материала: в вертикальном направлении по мере удаления от прилагаемого давления: каждый верхний слой плотнее нижнего, следующего за ним, в горизонтальном – максимальная плотность у верхних слоев наблюдается у стенок пресс-формы, а у нижних – в центре. Наряду с неравномерным распределением плотности наблюдается искривление отдельных слоев. Изменение плотности по высоте и сечению прессуемого материала является основной причиной возникающих при прессовании, и особенно после спекания, расслойных трещин. Это объясняется тем, что отдельные слои, имеющие различную плотность, отличаются по характеру протекающих в них изменений после снятия давлений, упругого последействия, и в процессе спекания, усадки материала. Использование метода изостатического прессования способствует нивелированию описанной разноплотности получаемой заготовки.

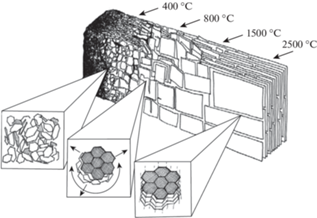

Следующей стадией после формования является термическая обработка материала до 1300°C. Под действием температуры в структуре материала начинаются перестройка и упорядочение базисных плоскостей, схема протекающих изменений представлена на рис. 1.

В процессе спекания наблюдаются увеличение механической прочности, снижение электрического сопротивления, изделия приобретают способность к механической обработке без скалывания. В то же время вследствие удаления гетероатомных веществ с контактной поверхности материала [22] образуется дополнительная напряженность материала и проявляется дополнительная дефектность. Как правило, термическая обработка материала в твердой фазе характеризуется малым размером кристаллитов, изотропной текстурой и развитой мезо-, микропористостью [23].

Высокотемпературная обработка при 2300–3000°C позволяет приблизить структуру материала к структуре высокоупорядоченного кристаллита в гексагональной форме. Такая перестройка характеризуется изменениями в свойствах материала: наблюдаются увеличение электропроводности, снижение твердости, зольности, реакционной способности, в частности, окисляемости. Залечивание межкристаллитной пористости является одним из условий образования трехмерно упорядоченных объемов [23]. Однако при высоких скоростях нагревания может происходить увеличение пористости и, следовательно, сохранение объема замкнутых пустот, который сказывается на ряде физико-механических свойств и контактной поверхности углеродного материала.

Различия структурных характеристик углеродных изделий позволяют объяснить различие их прочностных свойств. Прежде всего особое внимание уделяется плотности и связанной с ней пористости материала, текстурированности, а также степени совершенства кристаллической решетки, так как от значений данных характеристик зависят прочностные, теплофизические и химические характеристики материалов.

История создания и развития технологии получения углеродных материалов может быть представлена пятью поколениями искусственных графитов, представленными в табл. 1.

Таблица 1.

Классы искусственных графитов [25]

| Искусственный графит | Средний размер зерна, мкм | Способ формования заготовок | Отечественная марка графита |

|---|---|---|---|

| Крупнозернистый | 500–3000 | Прошивное прессование | ЭГ |

| Среднезернистый | 150–500 | Прошивное прессование, прессование в матрицу | В–1, ГМЗ, ППГ |

| Мелкозернистый | 30–150 | Прессование в матрицу | АРВ, МГ, МПГ |

| Мелкозернистый изотропный | 30–150 | Изостатическое прессование | МИГ-1 |

| Тонкозернистый | 1–30 | Прессование в матрицу, изостатическое прессование | МИГ-2 |

Относительно области атомной промышленности до настоящего времени были разработаны различные марки отечественного [26] и зарубежного графита, охватывающие несколько представленных поколений, с учетом требований к каждому типу реактора. На основе непрокаленного нефтяного кокса разработан малоанизотропный реакторный графит марки ГР, далее освоен выпуск конструкционного графита для использования в кладке РБМ-К. Для блоков кладки и втулок реакторов Билибинской атомной электростанции начат выпуск “бесхлорного” графита марки ЭГП-6. В работе [19] представлено подробное рассмотрение технологических характеристик различных отечественных и зарубежных реакторных графитов. В основном, представленные материалы являются среднезернистыми графитами, обладающими высокой степенью кристалличности вследствие наличия конечной стадии высокотемпературной обработки заготовок. Однако данные графиты обладают значительной пористостью (20–30%), поэтому их безопасное применение в качестве конструкционных материалов для ЖСР вызывает сомнения вследствие увеличения вероятности инфильтрации солевого расплава в пористое тело среднезернистого графита.

Отдельно стоит отметить ряд мелкозернистых графитов: японских, изготовленных на непрокаленном коксе, IG-11 и IG-110, и отечественных – МИГ, МПГ, близких по свойствам к перечисленным японским графитам. Пористость графитов меньше (10–16%), чем у среднезернистых. Следовательно, прочность мелкозернистых графитов выше (табл. 2, [25]), что, в совокупности с другими характеристиками, способствует снижению проницаемости материала расплавом среды ЖСР.

Таблица 2.

Сравнение прочностных характеристик средне- и мелкозернистых конструкционных графитов

| Показатель | Среднезер-нистый графит | Мелкозер- нистый графит |

|---|---|---|

| Плотность, г/см3 | 1.85–1.88 | 1.80–1.85 |

| Предел прочности на сжатие, МПа | 77–80 | 94–130 |

| Предел прочности на изгиб, МПа | 35–40 | 50–60 |

Однако производимые по разным технологиям углеродные материалы в любом случае обладают некоторой долей пористости, дефектностью структуры вследствие того, что на каждой стадии производства образуется и видоизменяется кристаллическая структура твердого тела. При этом ее формирование зависит от вида исходного сырья, его гранулометрического состава, условий взаимодействия сырья в композиции, методов производства и, в особенности, температурных режимов стадий. По конфигурации и расположению поры условно можно разделить на закрытые, тупиковые и каналообразующие [23]. При этом последние два вида пор могут быть модифицированы в углеродных изделиях, а их показатели значений заметно снижены для повышения структурной прочности и непроницаемости углеродных материалов.

Большой интерес к исследованиям пористости углеродных материалов вызван тем, что структурная пористость значительно влияет на свойства, например, на прочностные характеристики, окислительную способность, теплофизическое поведение материала; в частности, открытая пористость оказывает влияние на поведение материала в условиях контакта с жидкосолевыми расплавами, возможность и степень их инфильтрации.

Для безопасного использования углеродных материалов, изготовленных по традиционной технологии, в качестве альтернативы металлическим сплавам в конструкциях ЖСР необходимо внесение изменений в их технологию получения, направленных на увеличение внутренней устойчивости и, в особенности, поверхностной инертности материалов к солевым топливным расплавам. При выборе путей модифицирования стоит учитывать, что предполагаемые системы на расплавах солей работают при давлении, близком к атмосферному, что теоретически нивелирует ограничение на использование только толстостенной аппаратуры. С другой стороны, жидкие соли-носители обладают более агрессивным действием на конструкционные материалы, чем другие среды атомных реакторов. Данный факт также стоит учитывать при рассмотрении способов формирования поверхностных изоляционных от расплава слоев на углеродных материалах.

Также в отечественной и зарубежной литературе достаточно часто отмечается необходимый предел размеров открытых поровых структур материала для использования в установках ЖСР: диаметр пор менее 1 мкм [6, 19, 27, 28]. Такая предпочтительная размерность объясняется блокированием проницаемости солевых расплавов в материал.

Одним из вариантов увеличения плотности и прочностных характеристик материала, следовательно, снижения проницаемости солевого расплава может являться проведение пропитки пеками по завершении основного технологического цикла изготовления. Объем пропитывающего агента и последующий привес заготовок зависят от доли доступных пор и их конфигурации, а также от вязкости и способности к смачиванию самого агента. Также можно отметить, что обработка поверхности пор пиролитическим углеродом, предшествующая пропитке, препятствует коалесценции мезофазы и увеличивает заполнение пор пеком.

Примером другого варианта создания газонепроницаемых материалов может служить пропитка синтетическими смолами – фенолформальдегидной смолой, фурфуриловым спиртом, раствором сахара, дивинилбензолом и их гомологами. Ранее была предложена возможность использования таких материалов, на основе мелкозернистого графита и фенолформальдегидной смолы, для топливных элементов ядерных реакторов [18]. Однако плотность конечного изделия будет меньше, чем в случае пековой пропитки, вследствие меньшего выхода кокса, образующегося из синтетического компонента. При соответствующей термической обработке возможно получение стеклоуглерода в порах материала, отличающегося практически полной непроницаемостью, химической инертностью и достаточно высокой прочностью (σсж = 200–300 МПа [23]).

Пропитка металлами и сплавами применяется для изготовления уплотнительных колец компрессов, вкладышей подшипников скольжения насосов, углеграфитовых контактных вставок, для пропитки деталей атомных реакторов и топливных элементов. Однако использование материалов данного класса в конструкции ЖСР может быть ограничено не только техническими трудностями процесса: создание высоких давлений (1–10 МПа) и температур, внутренние напряжения из-за различной природы пропитывающих и пропитываемого компонентов, неоднородность образуемой структуры. Основным ограничением является возможность взаимодействия металлической пропитки с внутренней средой реактора, т.е. с солевыми расплавами. Для реализации таких материалов в конструкции ЖСР необходима технологическая стадия, позволяющая изолировать композицию конечного изделия от агрессивной среды, что может быть достигнуто покрытием поверхности материала инертным при рабочих условиях компонентом, например, нанесением пиролитического углерода из газовой фазы [29, 30].

На основании описанных стадий технологий изготовления углеродных материалов можно сделать предположение о возможном механизме действия солевого расплава на углеродные материалы. Рассматривая механизм нарушения целостности углеродных материалов, можно отметить, что химическое взаимодействие между непосредственно углеродным материалом и фторидными солевыми расплавами при рабочих температурах низкотемпературных ЖСР (550–750°C) термодинамически невозможно. Можно предположить, что основной механизм разрушения заключается в смачивании и растекании расплава по поверхности и поровой структуре углеродных материалов и последующей кристаллизации солей в объеме материала, приводящей к созданию дополнительных напряжений и последующих нарушений целостности объема.

Однако расплавы фторидных солей щелочных и щелочноземельных металлов обладают высокими значениями поверхностных натяжений на графите [19], поэтому предположение о высокой степени смачиваемости в рабочих условиях реактора вызывает сомнения. Сопротивление графитовой поверхности инфильтрации расплава может быть теоретически описано равенством Уошберна (1), связывающим разность капиллярных давлений (∆p) на границе жидкости (расплава) и газа внутри открытой пористой структуры углеродного материала с равновесным краевым углом смачивания (θ), входным диаметром пор (d) и поверхностным натяжением (σ):

Таким образом, входной диаметр пор и прилагаемое давление могут считаться основными варьируемыми параметрами в экспериментах и практиках по теме инфильтрации солевых расплавов.

Другим вариантом нарушения целостности материала может являться растворение неуглеродных фаз и включений, входящих в состав композиции изделия. Постепенно, с растворением фаз, материал становится более пористым, не исключается воздействие кристаллизованных в порах солей.

Становится очевидным, что для эффективного использования уже имеющихся марок конструкционных графитов и углеродных композитов в установках ЖСР требуются дополнительные стадии уплотнения и повышения инертности контактной поверхности. Однако следует принять во внимание, что радиационное действие среды реакторной установки способствует структурным изменениям облучаемого участка материала под действием критического флюенса нейтронов.

Авторами работы [31] было проведено широкое исследование, объектом которого являлось действие высокодозного облучения на структурные изменения графитов различных марок, а также предполагаемых в данном обзоре уплотнительных компонентов – стеклоуглерода и пироуглерода (пирографита). В работе экспериментально доказано, что на поверхности непокрытого мелкозернистого графита при длительном высокодозном облучении образуется конусная шероховатая система углеродной природы. Поверхности пирографита и, особенно, стеклоуглерода лишены отмеченных дефектов, поэтому эти материалы могут являться перспективными уплотнителями поверхности конструкционных графитов для ее изолирования от солевого расплава ЖСР.

Возвращаясь к обсуждению пропитывающего агента, можно отметить, что в ряде отечественных и иностранных источников указываются и другие, отличные от описанных выше. При выборе внешнего защитного компонента уплотнения важно оценивать не только степень сродства углеродного материала с покрытием, но и непосредственную возможность взаимодействия легирующих компонентов с расплавом солей среды реактора.

К настоящему времени предложены различные составы и техники для уплотнения углеродных композиций: стабилизированный диоксид циркония, наносимый напылением [5], карбидокремниевая фаза, нанесенная методом “дождевания” [32], “алмазоподобные” покрытия [33]. Отмечается положительная динамика коррозионной устойчивости при предварительном нанесении пироуглерода до защитного слоя [5]. Однако отмеченные новые покрытия требуют дополнительных исследований и коррозионных испытаний на степень устойчивости к действию солевых расплавов.

Обобщая представленную выше информацию, можно отметить, что производимые на сегодняшний день марки конструкционных графитов и углеродных композитов малопригодны для использования в установках ЖСР вследствие высокой вероятности инфильтрации расплава солей топливного контура и контуров вторичных теплоносителей. Однако на основании обзора можно выделить основное направление получения прочных конструкционных графитов для использования в контакте с жидкосолевой средой реакторной установки: использование непрокаленного мелкозернистого кокса в качестве наполнителя, достижение равномерного распределения давления при формовании заготовок и использование заключительных высокотемпературных стадий обработки. Предполагаемый материал должен обладать высокой степенью кристалличности, изотропностью, а также иметь слаборазвитую поровую структуру с нормальным распределением пор в области не более 1 мкм. Дополнительные стадии поверхностной модификации материалов, направленные на минимизацию открытых пор химически инертными к расплаву компонентами, должны способствовать заметному увеличению стойкости материала к действию топливной соли установки ЖСР.

Рассмотрение вариантов уплотнения материала является необходимой частью исследований, направленных на производство углеродных материалов в качестве альтернативы иным конструкционным материалам для ЖСР. Изложенный в данном обзоре теоретический и технологический подход к получению углеродных материалов и их модифицированию для снижения доли открытой пористой структуры направлен на обоснование производства инертных, стойких к действию солевых расплавов внутренних сред ЖСР конструкционных материалов на основе углерода, так как эффект от проникновения расплава в материал имеет накопительный характер и способствует снижению эксплуатационных характеристик и сроков службы графитовых кладок реакторов нового поколения. Данное направление исследований не только представляет значительный интерес для теоретического изучения влияния коррозионно-активных сред на конструкционные материалы, но имеет и прикладное значение в области современной атомной энергетики.

Список литературы

Худяков И.С., Власичев Г.Н. // Тр. НГТУ им. Р.Е. Алексеева. 2021. № 2 (133). С. 50. https://doi.org/10.46960/1816-210X_2021_2_50

Колупаев Д.Н., Марков Е.П. // Вопросы радиационной безопасности. 2012. № 3 (67). С. 64.

Ковалев Н.В., Зильберман Б.Я., Голецкий Н.Д., Синюхин А.Б. // Изв. вузов. 2020. № 1. С. 67. https://doi.org/10.26583/npe.2020.1.07

Игнатьев В.В., Фейнберг О.С., Загнитько А.В., Мерзляков А.В., Суренков А.И., Панов А.В., Субботин В.Г., Афоничкин В.К., Хохлов В.А., Кормилицын М.В. // Атомная энергия. 2012. Т. 112. № 3. С. 135. [Atomic Energy. 2012. V. 112. No. 3. P. 157. https://doi.org/10.1007/s10512-012-9537-2]

Sure J., Mallika C., KamachiMudali U. // Corrosion Combat. Project: Carbon Materials and Corrosion. 2016. V. 22. No. 1. P. 35.

Блинкин В.Л., Новиков В.М. Жидкосолевые ядерные реакторы. М.: Атомиздат, 1978. 112 с.

Лиханский В.В., Евдокимов И.А., Алиев Т.Н., Коньков В.Ф., Маркелов В.А., Новиков В.В., Хохунова Т.Н. // Атомная энергия. 2014. Т. 116. № 3. С. 146. [Atomic Energy. 2014. V. 116. No. 3. P. 186. https://doi.org/10.1007/s10512-014-9839-7]

Qiu J., Leng B., Liu H., Jia Y., Xue W. Yu G., Zhou X., Macdonald D.D., Wu A. // Corrosion Sci. 2018. V. 144. P. 224. https://doi.org/10.1016/J.CORSCI.2018.08.057

Zheng G., Sridharan K. // The Minerals, Metals & Materials Society. 2018. No. 70 (8). P. 1535. https://doi.org/10.1007/s11837-018-2981-2

King J.L., Shahsafi A., Kats M.A., Jo H., Blomstrand K., Sridharan K. // Jo. Nuclear Mater. 2018. V. 508. P. 465.https://doi.org/10.1016/j.jnucmat.2018.05.047

Olson L.C., Fuentes R.E., Martinez-Rodriguez M.J., Ambrosek J.W., Sridharan K., Anderson M.H., Garcia-Diaz B.L., Gray J., Allen T.R. // Jo. Solar Energy Eng. 2015. V. 137 (6). P. 061007. https://doi.org/10.1115/1.4031682

Никитина Е.В., Казаковцева Н.А., Никоненко Е.А., Молодых А.С., Филатов Е.С. // Тр. Кольского научного центра РАН. 2018. Т. 9. № 2–1. С. 421.

Azhazha V.M., Bakai O.S., Gurin I.V., Neklyudov I.M., Omelchuk A.A., Zelenskiy V.F., Garner F. // BAHT. 2005. № 4. C. 3.

Дьяченко А.Н., Крайденко Р.И., Курченко Е.И. // Вестн. ПНИПУ. 2017. Т. 19. № 4. С. 75.https://doi.org/10.15593/2224-9877/2017.4.05

Фиалков А.С. Процессы и аппараты производства порошковых углеграфитовых материалов. М.: Аспект Пресс, 2008. 687 с.

Фролов А.В., Дыскина Б.Ш., Саратовцев М.С., Давидович Б.И. // Огнеупоры и техническая керамика. 2011. № 10. С. 41.

ОстровскийВ.С. // ХТТ. 2008. № 6. С. 48. [Solid Fuel Chemistry. 2008. V. 42. No. 6. P. 365. https://doi.org/10.3103/S0361521908060074]

Кашлев И.М., Страхов В.М.// Кокс и химия. 2019. № 12. С. 29. [Coke and Chemistry. 2019. V. 62. No. 12. P. 571. https://doi.org/10.3103/S1068364X19120068]

Виргильев Ю.С., Селезнев А.Н., Свиридов А.А., Калягина И.П. // Рос. Хим. журн. 2006. Т. 50. № 1. С. 4.

Островский В.С. // ХТТ. 2011. № 6. С. 50. [Solid Fuel Chemistry. 2011. V. 45. No. 6. P. 408. https://doi.org/10.3103/S0361521911060097]

Островский В.С. Анизометрия зерен коксов-наполнителей углеродных материалов // ХТТ. 2010. № 3. С. 57.

Бейлина Н.Ю., Липкина Н.В., Стариченко Н.С., Островский Д.В., Островский В.С. // ХТТ. 2011. № 1. С. 53. [Solid Fuel Chemistry. 2011. V. 45. No. 1. P. 50. https://doi.org/10.3103/S0361521911010034]

Щурик А.Г. Искусственные углеродные материалы. Пермь: ПГУ, 2009. 342 с.

Жмуриков Е.И., Бубненков И.А., Дремов В.В., Самарин С.И., Покровский А.С., Харьков Д.В. Графит в науке и ядерной технике. Новосибирск: Наука. Сиб. отд-е РАН, 2013. 163 с.

Костиков В.И., Самойлов В.М., Бейлина Н.Ю., Остронов Б.Г. // Рос. Хим. журн. 2004. Т. 48. № 5. С. 64.

Бейлина Н.Ю. // Изв. вузов. 2010.Т. 53. № 10. С. 107.

Долгодворов А.В., Докучаев А.Г. // Вестн. ПНИПУ. 2015. № 40. С. 135.https://doi.org/10.15593/2224-9982/2015.40.09

Zhu Y., Huang Q., Li C., Xie R., Fu Y., Zhou X. // Jo. Nondestructive Evaluation. 2020. V. 39. P. 17. https://doi.org/10.1007/s10921-020-0659-5

Пешнев Б.В., Филимонов А.С., Суровикин Ю.В., Асилова Н.Ю. // ХТТ. 2018. № 4. С. 63. [Solid Fuel Chemistry. 2018. V. 52. No. 4. P. 269. https://doi.org/10.3103/S0361521918040080]https://doi.org/10.1134/S0023117718040084

Борисов А.М., Виргильев Ю.С., Машкова Е.С.// Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2008. № 1. С. 58. [Jo. SurfaceInvestigation: X-Ray, SynchrotronandNeutronTechniques. 2008. V. 2. No. 1. P. 52. https://doi.org/10.1007/s11700-008-1009-x]

Грибанов Ю.А., Гурин И.В., Гуйда В.В., Буколов А.Н., Колосенко В.В. // ВАНТ. 2020. № 1(125). С. 154.

Швецов А.А. Исследование взаимодействия углерода с расплавом кремния в процессе получения силицированного графита: Дис. … канд. техн. наук. М.: РХТУ, 2018. 220 с.

Xu H.X., Lin J., Zhong Y.J., Zhu Z.Y., Chen Y., Liu J.D., Ye B.J. // Nuclear Sci. and Techniques. 2019. V. 30. P. 74.https://doi.org/10.1007/S41365-019-0600-8

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива