Коллоидный журнал, 2022, T. 84, № 2, стр. 186-191

Деформационное поведение капель при течении в канале с резким сужением

С. А. Патлажан 1, 2, *, И. В. Кравченко 2, М. А. Полдушов 3, Ю. П. Мирошников 3, В. Г. Куличихин 4

1 Федеральный исследовательский центр химической физики им. Н.Н. Семенова РАН

119991 Москва, ул. Косыгина, 4, Россия

2 Институт проблем химической физики РАН

142432 Московская обл., Черноголовка, проспект академика Семенова, 1, Россия

3 МИРЭА – Российский технологический университет

119454 Москва, проспект Вернадского, 78, Россия

4 Институт нефтехимического синтеза им. А.В. Топчиева РАН

119071 Москва, Ленинский проспект, 29, Россия

* E-mail: sapat@yandex.ru

Поступила в редакцию 23.01.2022

После доработки 03.03.2022

Принята к публикации 04.03.2022

- EDN: IBKTUS

- DOI: 10.31857/S0023291222020082

Аннотация

Экспериментально и методами численного моделирования исследуется деформационное поведение вязких капель в процессе течения в ньютоновской дисперсионной среде в канале с резким сужением. Установлены характерные особенности эволюции формы капель в зависимости от их текущего положения относительно входа в область сужения. Изучены зависимости удлинения капель от параметра конфайнмента – отношения начального диаметра капли к размеру поперечного сечения узкой части канала. Проанализированы механизмы формирования микроволокон при конвергентном течении.

ВВЕДЕНИЕ

Понимание механизмов деформационного поведения микрокапель при течении дисперсных сред лежит в основе решения многих фундаментальных проблем, среди которых, в первую очередь, следует выделить вопросы формирования фазовой структуры смесей термодинамически несовместимых низко- и высокомолекулярных жидкостей. Деформация ньютоновской капли в сплошной среде постоянной вязкости подробно исследовалась на протяжении многих лет на примере различных типов течений: капиллярного, простого сдвига, растяжения, а также их разнообразных комбинаций [1–8]. В частности, Тейлор показал [1], что при медленном течении относительная разница продольных и поперечных размеров капли (тейлоровская деформация) пропорциональна капиллярному числу. Увеличение последнего приводит к значительному удлинению маловязкой капли с последующим ее распадом на серию мелких капель, число которых зависит от отношения вязкостей дисперсной фазы и дисперсионной среды. Грейс [9] систематизировал экспериментальные данные, полученные при течении простого сдвига и растяжения, и установил зависимость критического капиллярного числа разрушения капли от отношения вязкостей компонентов дисперсной среды. Отмечалось, что при течении простого сдвига капля деформируется слабо и не разрушается при условии, что ее вязкость более, чем в 5 раз превышает вязкость окружающей жидкости. Напротив, течение растяжения способно сильно деформировать и разрушить даже высоковязкую одиночную каплю, а соответствующие критические капиллярные числа оказываются значительно ниже, чем при течении простого сдвига.

Рассматривалось также деформационное поведение капель эмульсии в каналах с переменным сечением при втекании из широкой в узкую часть канала [10–15]. Сужение канала приводит к фокусировке линий тока вблизи входа в область сужения, в результате чего формируется сходящееся (конвергентное) течение, которое может приводить к значительному растяжению капли. В работе [15] проведено систематическое исследование влияния искривлений линий тока на коалесценцию капель в полимерных эмульсиях. Конвергентное течение широко используется для манипуляции с биологическими клетками [16], повышения нефтеотдачи пластов [17], эффективного смешивания смесей термодинамических несовместимых низко- и высокомолекулярных жидкостей [18, 19] и ряда других прикладных задач.

Особый интерес представляет определение механизмов растяжения капель с целью установления закономерностей формирования микроволокон в процессе протекания эмульсий через фильеры. Помимо публикации [15], этой теме было посвящено большое число экспериментальных работ, исследующих взаимосвязь реологических свойств компонентов смесей несовместимых полимеров с особенностями волокнообразования (см., например, [20–22]).

В данной работе вопрос о механизмах деформационного поведения капель в канале с резким сужением решается на примере одиночных ньютоновских капель при течении в ньютоновской сплошной среде. Основное внимание уделяется изучению роли гидродинамических параметров течения и начального диаметра капель относительно поперечного размера капилляра. Особенностью данного исследования является комбинированный подход, сочетающий экспериментальные измерения и численное моделирование деформирования капель в окрестности входа в область сужения канала. Такой подход важен как для систематизации имеющихся данных о динамике капель в каналах сложной формы, так и построения базы для сравнительного анализа с поведением полимерных эмульсий.

ЭКСПЕРИМЕНТ

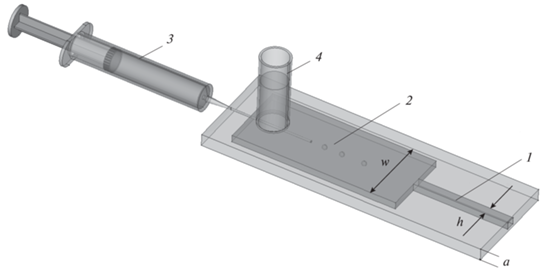

Для изучения деформационного поведения капель в процессе течения сконструировали плоский рабочий узел, схематично изображенный на рис. 1, включающий капилляр (1) и широкий резервуар (2). Прозрачные стенки рабочего узла вырезаны из пластинок ПММА разделенных зазором a = 1 мм. Ширина узкой части канала соответствовала его высоте, h = a, а широкой части – w = 10 мм. Длина каждой из этих частей равняась 20 мм. Таким образом, поперечное сечение капилляра имело квадратную форму, а относительное сужение составляло CR = w/h = 10. Такая форма рабочего узла позволила изучать конвергентное течение при разных продольных градиентах скорости (см. ниже).

Рис. 1.

Плоский рабочий узел с прозрачными стенками для исследования деформационного поведения капель: (1) – капилляр, (2) – резервуар, (3) – шприц для дозированной подачи дисперсной фазы, (4) – зона введения сплошной среды.

В качестве дисперсной фазы использовали касторовое масло (КМ) с вязкостью ηd = 1.0 Па с. Роль дисперсионной среды играли две марки олигомера полидиметилсилоксана (ПДМС) с вязкостью ηc = 1.8 и 0.2 Па с, что отвечало отношениям вязкостей капли и связующих m = ηd/ηc = = 0.56 и 5.0 соответственно. Вязкости компонентов были измерены на приборе Haake Rheostress 1 (Thermo Fisher Scientific, США) при температуре 22 ± 1°С. Выбор компонентов модельных эмульсий обусловлен низким межфазным натяжением на границе раздела КМ/ПДМС (σ = 6 мН/м), что позволяло достичь значительного удлинения капель при относительно низких скоростях и напряжениях сдвига в потоке, реализующихся в рабочем узле, схема которого приведена на рис. 1.

Перед началом эксперимента камера 2 заполнялась дисперсионной средой (ПДМС) через трубку 4. Затем к этой трубке подсоединялась система подачи давления, которая представляла собой резиновый баллон, в который при помощи снабженной клапаном груши, нагнетался до необходимого давления воздух. Давление в баллоне измерялось при помощи соединенного с ним манометра и повышали путем дополнительного нагнетания воздуха грушей или снижали плавным открытием клапана. Перепад давления Δp в рабочей ячейке регулировали в диапазоне от 2.67 до 8.0 кПа. При установлении постоянного давления в зоне 4 и стационарного потока дисперсионной среды, в систему вводили каплю дисперсной фазы (КМ) при помощи шприца (3) объемом 5 мл с иглой, вклеенной в торец широкой части канала. Для предотвращения прилипания капель КМ к стенкам рабочего узла, начальный диаметр капель d варьировали в диапазоне от 0.2 до 0.9 мм путем изменения объема подаваемой через шприц жидкости. Это соответствовало значениям параметра конфайнмента (отношения диаметра капли к поперечному размеру капилляра) от n = d/a = 0.2 до 0.9. Удлинение сформированных капель и эволюцию их формы регистрировали при помощи оптического микроскопа МБС-1 с увеличением 12.5 крат и видеокамеры Nikon Coolpix S2700.

ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ

Скорость течения ${\mathbf{u}}\left( {{\mathbf{x}};t} \right)$ и давление $p\left( {{\mathbf{x}};t} \right)$ жидкости в произвольной точке x двухфазной среды в момент времени t рассчитывали численно методом конечных объемов на базе открытой вычислительной платформы OpenFOAM [23]. Для этого на расчетную область, включающую широкую и узкую части канала, накладывали адаптивную сетку с прямоугольными ячейками, размер которых уменьшался в окрестности границы раздела капли и окружающей среды. При этом степень сгущения сетки зависела от локальной кривизны межфазной границы. Для моделирования эволюции формы капель в процессе течения из широкой в узкую часть канала использовали метод объема жидкости (VOF) [24]. В этом методе вязкость и плотность бинарной среды определяется, как $\eta \left( \alpha \right) = \alpha \left( {{\mathbf{x}};t} \right){{\eta }_{d}} + \left[ {1 - \alpha \left( {{\mathbf{x}};t} \right)} \right]{{\eta }_{c}}$ и $\rho \left( \alpha \right) = \alpha \left( {{\mathbf{x}};t} \right){{\rho }_{d}} + \left[ {1 - \alpha \left( {{\mathbf{x}};t} \right)} \right]{{\rho }_{c}}$, где ${{\eta }_{d}}$, ${{\rho }_{d}}$ и ${{\eta }_{c}}$, ${{\rho }_{c}}$ – вязкости и плотности капель и дисперсионной среды, соответственно, а $\alpha \left( {{\mathbf{x}};t} \right)$ – характеристическая функция, которая принимает значения 1 или 0 в зависимости от того, занята ли ячейка расчетной сетки в точке x и в момент времени t дисперсной фазой или дисперсионной средой соответственно. Для устранения сингулярностей производных вязкости, скорости и давления в ячейках сетки, которые расположены в тонкой окрестности межфазной границы, характеристическая функция сглаживалась и принимала значения в интервале $0 < \alpha \left( {{\mathbf{x}};t} \right) < 1$. При таком подходе система уравнений Навье-Стокса бинарной среды приводится к единому уравнению:

(1)

$\begin{gathered} \rho \left( \alpha \right)\left[ {\frac{{\partial {\mathbf{u}}}}{{\partial t}} + \left( {{\mathbf{u}} \cdot \nabla } \right){\mathbf{u}}} \right] = \\ = - \nabla p + \nabla \cdot \left[ {\eta \left( \alpha \right)\nabla {\mathbf{u}}} \right] - \sigma \kappa \delta \left( {{\Omega }} \right){\mathbf{n}}. \\ \end{gathered} $РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

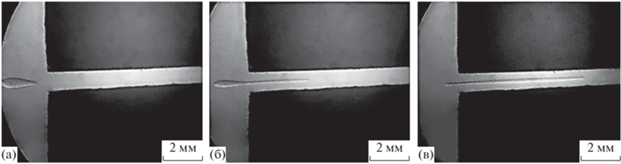

На рис. 2 представлены результаты экспериментальных наблюдений за последовательными трансформациями формы капли КМ в процессе ее движения в область сужения. Видно, что в конечной стадии (рис. 2в) капля приобретает форму микроволокна. В данном примере отношение вязкостей капли и связующего составляло m = 0.56, а расход ПДМС равен Q = 0.77 мл/мин. Начальный диаметр капли d был равен 0.92 мм.

Рис. 2.

Последовательные стадии трансформации формы капли касторового масла в микроволокно в процессе втекания в узкую часть канала (m = 0.56, n = 0.92, Q = 0.77 мл/мин).

Видно, что при конвергентном течении капля начинает растягиваться недалеко от входа в область сужения рабочего узла. Процесс растяжения состоит из характерной последовательности изменения формы капли: вначале формируется острый носик (рис. 2а), который постепенно вытягивается по мере проникновения капли в капилляр (рис. 2б), а остающаяся вне области сужения часть капли напоминает булавочную головку. При полном проникновении в узкий канал капля трансформируется в микроволокно диаметром около 150 мкм (рис. 2в). Капли малых размеров деформируются значительно меньше, что обусловлено конкуренцией вязких напряжений и сил межфазного натяжения, стремящегося восстановить исходную сферическую форму. При этом, однако, сохраняются качественные особенности изменения формы капли, проявляющиеся в виде заострения фронтального кончика капли.

На рис. 3 приведены результаты численного моделирования эволюции формы капли в процессе конвергентного течения дисперсионной среды из широкой в узкую часть канала в соответствии с решениями уравнений (1)–(3) при том же соотношении вязкостей фаз, что на рис. 2. Показано центральное продольное сечение капли, на котором межфазная граница выделена белым цветом. Расчеты выполнены при близком значении расхода сплошной среды Q = 1.12 мл/мин и параметра конфайнмента n = 0.8. Видно, что последовательность деформирования капли хорошо согласуется с экспериментальными наблюдениями на рис. 2. Такая же последовательность изменения формы капли наблюдалась и для более вязкой дисперсной фазы с относительной вязкостью m = 5. Полученные экспериментальные и расчетные картины течения позволили измерить максимальный размер капель L внутри узкой зоны рабочего узла.

Рис. 3.

Данные численного моделирования эволюции формы капли в продольном сечении в процессе втекания в узкую зону канала в разные моменты времени (m = 0.56, n = 0.8 и Q = 1.12 мл/мин).

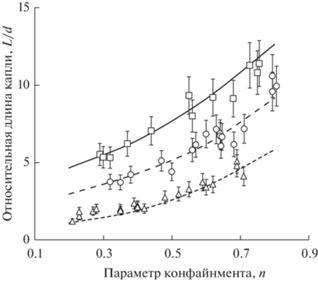

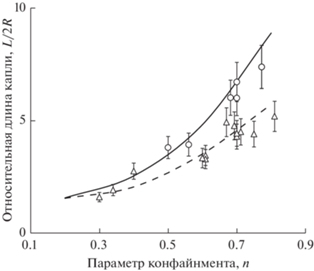

Эти данные сгруппированы на рис. 4 и 5 в виде зависимостей безразмерного удлинения L/d капель с разными начальными диаметрами d от параметра конфайнмента n = d/a для двух отношений вязкости дисперсной фазы и дисперсионной среды m = 0.56 и 5.0 соответственно. Экспериментальные и расчетные зависимости, обозначенные символами и кривыми, соответствуют разным перепадам давления Δp. Видно, что расчетные кривые в среднем хорошо согласуются с экспериментальными данными. В обоих случаях параметра конфайнмента n приводит к нелинейному росту относительного растяжения капель. Это указывает на существенное влияние стерических ограничений со стороны стенок капилляра на деформационное поведение капель, начальный диаметр которых соизмерим с поперечным размером зоны сужения.

Рис. 4.

Зависимость относительного удлинения капель с относительной вязкостью m = 0.56 от параметра конфайнмента n при разных перепадах давления Δp. Символы соответствуют экспериментальным данным, а кривые – численному моделированию: Δp = 2.67 (треугольники и точечная линия), 5.33 (окружности и пунктирная линия) и 8.0 кПа (квадраты и сплошная линия).

Рис. 5.

Зависимость удлинения капель с относительной вязкостью m = 5.0 от параметра конфайнмента n при разных перепадах давления Δp. Символы соответствуют экспериментальным данным, а кривые – численному моделированию: Δp = 2.67 (треугольники и пунктирная линия) и 4.0 (окружности и сплошная линия) кПа.

Увеличение перепада давления в рабочем узле также сопровождается заметным ростом удлинения капель, что свидетельствует о взаимосвязи их деформационного поведения с характером конвергентного течения. Интересно отметить, что при значениях параметра конфайнмента близких к единице удлинение капель слабо чувствительно к их относительной вязкости. Действительно, из рис. 4 и 5 следует, что десятикратное увеличение m практически не влияет на степень растяжения капель при соизмеримых перепадах давления. Можно сделать вывод, что основную роль в удлинении капель играют гидродинамические эффекты у входа в узкую зону канала.

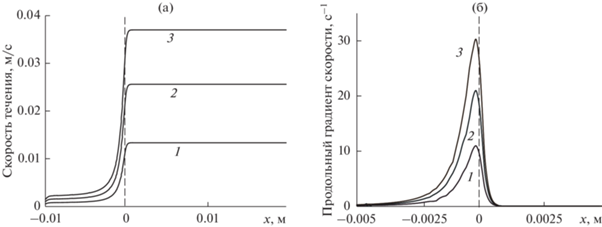

Это подтверждает рис. 6а, на котором представлены расчетные результаты изменения скорости течения дисперсионной среды вдоль оси канала. Видно, что в окрестности входа в капилляр, который соответствует продольной координате x = 0, образуется скачoк линейной скорости. Данный эффект связан с условием непрерывности расхода $Q = wh{{\bar {v}}_{w}} = ah{{\bar {v}}_{a}}$ несжимаемой жидкости, согласно которому средняя скорость течения ${{\bar {v}}_{a}}$ дисперсионной среды в капилляре больше, чем в широкой части канала ${{\bar {v}}_{w}}$. В свою очередь, это порождает скачек продольного градиента скорости $\frac{{\partial v}}{{\partial x}}$ у входа в область сужения канала (рис. 6б), что, в свою очередь, сопровождается скачком растягивающего напряжения, которое и приводит к наблюдаемому удлинению капель.

Рис. 6.

Рассчитанное изменение скорости (а) и продольных градиентов скорости дисперсионной среды (б) вдоль оси рабочего узла при разных перепадах давления Δp = 2.67 (1), 5.33 (2) и 8.0 кПа (3). Пунктиры соответствуют координате входа в капилляр.

Отметим, что в данной работе мы ограничились исследованием капель, начальный диаметр которых не превышает поперечных размеров капилляра, а параметр конфайнмента меньше единицы (n < 1). С другой стороны, деформирование капель при n > 1 может протекать по другим сценариям [26–29]. В частности, при малых расходах сплошной среды и отсутствии смачивания большая капля будет сжиматься стенками капилляра, а ее длина определяться из условия несжимаемости. При увеличении расхода эволюция формы капли в процессе втекания в капилляр зависит от ее относительной вязкости и качественно согласуется с изображениями, приведенными на рис. 2 и 3. Это показано методами численного моделирования [26–28]. Однако, экспериментальных исследований зависимости удлинения капли от параметра конфайнмента при n > 1 для разных режимов течения мы не обнаружили.

Таким образом, проведенные экспериментальные исследования и численное моделирование позволили объяснить некоторые особенности деформационного поведения ньютоновских капель при течении в канале с резким сужением и определить основные механизмы формирования микроволокон.

Список литературы

Taylor G.I. // Proc. R. Soc. Lond. A. 1934. V. 146. № 858. P. 501.

Rumscheidt F.D., Mason S.G. // J. Colloid Sci. 1961. V. 16. № 3. P. 238.

Rallison J.M. // Ann. Rev. Fluid Mech. 1984. V. 16. № 1. P. 45.

Bentley B.J., Leal L.G. // J. Fluid Mech. 1986. V. 167. № 4. P. 241.

Stone H.A. // Ann. Rev. Fluid Mech. 1994. V. 26. № 1. P. 65.

Maffettone, P.L., Minale M. // J. Non-Newtonian Fluid Mech. 1998. V. 78. № 1. P. 227.

Guido S., Minale M., Maffettone P.L. // J. Rheol. 2000. V. 44. № 6. P. 1385.

Jackson N.E., Tucker III C.L. // J. Rheol. 2003. V. 47. № 3. P. 659.

Grace H.P. // Chem. Eng. Commun. 1982. V. 14. № 3–6. P. 225.

Harvie D.J.E., Davidson M.R., Cooper-White J.J., Rudman M. // Chem. Eng. Sci. 2006. V. 61. № 15. P. 5149.

Chung C., Lee M., Char K., Ahn K.H., Lee S.J. // Microfluid. Nanofluid. 2010. V. 9. № 6. P. 1151.

Christafakis A.N., Tsangaris S. // Eng. Appl. Comp. Fluid Mech. 2008. V. 2. № 3. P. 299.

Chen I.Y., Chu M.-C., Liaw J.-S., Wang C.-C. // Exp. Therm. Fluid Sci. 2008. V. 32. № 8. P. 1609.

Zhang Z., Drapaca C., Chen X., Xu J. // Phys. Fluids 2017. V. 29. № 7. P. 072102.

Miroshnikov Yu.P., Egorov A.K, Egorova M.N. // J. Appl. Polym. Sci. 2011. V. 120. № 5. 2724.

Clark S., Haubert K., Beebe D.J. // Lab Chip. 2005. V. 5. № 11. P. 1229.

Beresnev I.A., Vigil R.D., Li W., Pennington W.D., Turpening R.M., Iassonov P.P., Ewing R.P. // Geophys. Res. Lett. 2005. V. 32. № 13. P. L13303.

Bouquey M., Loux C., Muller R., Bouchet G. // J. Appl. Polym. Sci. 2011. V. 119. № 1. P. 482.

Loux C., Bouchet G., Bouquey M., Muller R. // Polym. Eng. Sci. 2014. V. 54. № 9. P. 2046.

Vinogradov G.V., Krasnikova N.P., Dreval V.E., Kotova E.V., Plotnikova E.P., Pelzbauer Z. // Int. J. Polym. Mater. Polym. Biomater. 1982. V. 9. № 3–4. P. 187.

Tavanaie M.A., Shoushtari A.M., Goharpey F. // J. Macromol. Sci. Part B: Physics. 2010. V. 49. № 1. P. 163.

Zargar M.R.H., Ghaffarian A., Ebrahimzade A., Shoushtari A.M. // Fibers and Polymers. 2020. V. 21. № 12. P. 2753.

Weller H.G., Tabor G., Jasak H., Fureby C. // Computers in Physics. 1998. V. 12. № 6. P. 620.

Hirt C.W., Nichols B.D. // J. Comput. Phys. 1981. V. 39. № 1. P. 201.

Brackbill J.U., Kothe D.B., Zemach C. // J. Comp. Phys. 1992. V. 100. № 2. P. 335.

Harvie D.J.E., Davidson M.R., Cooper-White J.J., Rudman M. // Chem. Eng. Sci. 2006. V. 61. № 15. P. 5149.

Zhang Z., Chen X., Xu J. // Biomicrofluidics. 2015. V. 9. № 2. P. 024108.

Hoang V.T., Lim J., Byon C., Park J.M. // Chem. Eng. Sci. 2018. V. 176. № 2. P. 59.

Zhang Z., Xu J., Drapaca C. // Microfluid. Nanofluid. 2018. V. 22. № 10. P. 120.

Дополнительные материалы отсутствуют.

Инструменты

Коллоидный журнал