Кристаллография, 2022, T. 67, № 4, стр. 645-651

Исследование фазового состояния поверхностных слоев быстрорежущих сталей на основе Fe–W–С после азотирования

Б. Е. Винтайкин 1, *, А. Е. Смирнов 1, Я. В. Черенков 1

1 Московский государственный технический университет им. Н.Э. Баумана

Москва, Россия

* E-mail: vintaikb@bmstu.ru

Поступила в редакцию 04.12.2021

После доработки 24.01.2022

Принята к публикации 24.01.2022

- EDN: NZXLGO

- DOI: 10.31857/S002347612204018X

Аннотация

Методом рентгеновской дифрактометрии с улучшением разрешения дифракционных максимумов удалось различить и идентифицировать фазы ОЦК-Fe, Fe3W3C, VN, Fe3N, CrN, Fe3W3N, Fe3Mo3N, W2N и WN в поверхностном слое, формирующие близкие по углу дифракционные максимумы сложной формы. Получены данные об изменении параметров решетки этих фаз в процессе азотирования.

ВВЕДЕНИЕ

Исследование рентгеновскими дифракционными методами фазового состава и структуры поверхностного слоя многофазных сплавов сильно осложняется вследствие близких значений межплоскостных расстояний фаз, в результате чего на дифрактограммах поликристаллов формируются пики сложной формы, которые являются суперпозицией нескольких близко расположенных максимумов.

Сделать однозначные выводы о фазовом составе и изменениях параметров решетки по результатам анализа дифрактограмм в этом случае затруднительно. Особенно серьезно эта проблема проявляется при исследовании поликристаллических образцов быстрорежущих сталей, обладающих сложной многофазной структурой с большой объемной долей карбидных фаз, размер областей которых зачастую очень мал [1, 2].

Для улучшения характеристик поверхностных слоев быстрорежущей стали применяют химико-термическую обработку (ХТО), в частности азотирование, после которого в поверхностном слое формируются дополнительные микрообласти азотсодержащих фаз, из-за чего слой приобретает повышенную прочность и твердость [3, 4]. Дифракционная картина поликристаллических образцов после такой ХТО оказывается еще более сложной [4, 5]. Малый размер областей образующихся фаз не дает возможности точно определить их состав и проанализировать перераспределение в них элементов при ХТО путем микрорентгеноспектрального анализа из-за ограничений метода на диаметр сфокусированного электронного пучка. Кроме того, эти области являются фазами внедрения атомов азота и углерода в исходные ОЦК- или ГЦК-решетки, из-за этого межплоскостные расстояния перечисленных фаз оказываются близкими по величине, что также осложняет их идентификацию. В таком случае для получения надежных данных о фазовом составе образцов целесообразно применять математические методы улучшения разрешения дифракционных линий путем решения интегрального уравнения Фредгольма, используя метод регуляризации академика А.Н. Тихонова [6], а также метод полнопрофильного анализа [7].

Цель настоящей работы – получение данных о фазовом составе и структуре приповерхностного слоя стали Р18 после ХТО (азотирования) с помощью рентгеновской дифрактометрии и математических методов улучшения разрешения и анализа дифракционных картин.

МЕТОДИКА ИССЛЕДОВАНИЙ

В качестве объектов исследования использовали образцы стали Р18 состава: W – 18, Cr – 4, Mo – до 1.0, V – 1.2, C – 0.8, Ni – до 0.6, Co – до 0.5, Cu – 0.25, Mn – до 0.5, Si – до 0.5, P – до 0.003, S – до 0.003 мас. %, Fe – основа. Исследовали контрольный образец после упрочняющей термической обработки в режимах, изложенных в [1], и три образца, прошедшие дополнительно азотирование в вакуумной печи при температуре 540°С в течение 8, 16 и 24 ч в разреженной атмосфере аммиака NH3 при давлении 10 кПа.

Рентгенофазовый анализ образцов осуществляли на рентгеновском дифрактометре ДРОН-4. Использовали CоKα-излучение при регистрации импульсов детектора в режиме θ/2θ-сканирования в диапазоне углов 2θ 30°–120° с шагом 0.1° с применением схемы фокусировки по Брэггу–Брентано и монохроматора, установленного между образцом и детектором.

Эффективная глубина проникновения CоKα-излучения в исследуемом сплаве составляла ~25–30 мкм. Фазовый состав слоев приблизительно такой толщины исследовали в настоящей работе.

Полученные дифрактограммы нормировали на общую интегральную интенсивность. В случаях наложения близко расположенных максимумов фаз применяли методику улучшения разрешения (с отделением и Kα2-компоненты Kα-дублета) путем решения обратной задачи восстановления профиля линии прямым вариационным методом с использованием метода регуляризации академика А.Н. Тихонова [6]. Также провели разложение профилей линий отдельных фаз (как экспериментальных, так и с улучшенным разрешением) на компоненты Kα-дублета методом наименьших квадратов. Профиль дифрактограммы с улучшенным разрешением для образца после азотирования в течение 24 ч уточняли методом Ритвельда [7]. Параметры решеток фаз для образца после 24 ч азотирования усредняли по значениям, полученным по нескольким отражениям после математической обработки [6], по методике [7]. Фазовый состав и структуры идентифицировали на основе баз данных ICCD PDF2 2011 и ICSD 2014.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

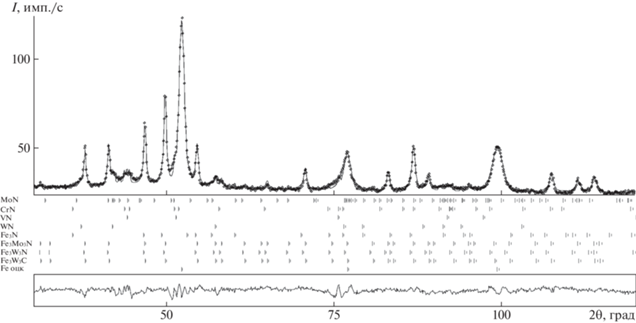

В образцах быстрорежущей стали до азотирования ожидали обнаружить следующие фазы: ОЦК-Fe, MeC, Me2C, Me3C и Me6C (Ме – металл). После проведения азотирования в течение 8, 12, 24 ч предполагали получить в поверхностном слое группу азотистых фаз: MeN, Me2N, Me3N и Me6N с параметрами решетки, близкими к карбидам, присутствующим в исходном образце. В ходе проведенного фазового анализа серии образцов были обнаружены дифракционные максимумы, соответствующие предполагаемым фазам карбидов и нитридов, а также дополнительные отражения. На экспериментально полученных дифрактограммах (рис. 1) отмечены максимумы основных найденных фаз. Однако многие максимумы накладываются друг на друга, образуя дифракционные линии сложной формы.

Рис. 1.

Дифрактограммы контрольного образца (1) и образцов стали Р18 после термической обработки и азотирования при температуре 540°С в течение 8 (2), 16 (3) и 24 ч (4). Отмечены максимумы фaз: ОЦК-Fe (a), MoN (*), Fe3Mo3N/Fe3W3N/Fe4W2N ($\bigcirc $), Fe4W2N ($\vartriangle $), CrN/WN ($\square $), VN (@), Fe2Mo4С (+, M4), Fe3W3C/Fe3Mo3C ($\Diamond $), Fe3W3C (W), Fe3Mo3C (M), Fe3W3C/Fe4W2C (W2), W2C (C), Fe3C (F).

Фазовый состав контрольного образца стали Р18 представлен фазами ОЦК-Fe, Fe3W3C/ Fe4W2C, Fe3Mo3C/Fe2Mo4С, Fe3C, W2C, Fe3C. Образцы, прошедшие азотирование в течение 8, 16 и 24 ч, сохраняют карбиды Fe3W3C, Fe3Mo3C, также в образцах образуются нитриды металлов: MeN, Me2N, Me3N, Me6N [1].

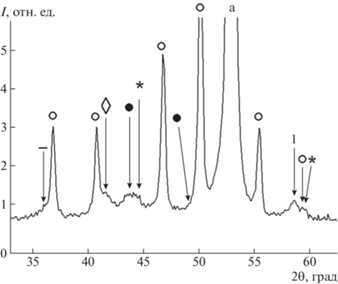

После проведенного фазового анализа и анализа отражений фаз карбидов и возможных в данной системе нитридов выдвинуты предположения о том, что уширение пиков на экспериментально полученных дифрактограммах (рис. 2, 3) возникает вследствие суперпозиции отражений следующих фаз: Fe3N, W2C, WN, MoN, CrN, VN и Fe3W3N, Fe3Mo3N, Fe3W3C, Fe3Mo3C, Fe2Mo4С, ОЦК-Fe. Основными образующимися нитридами являются CrN, VN, Fe3W3N, MoN, WN. По мере увеличения времени азотирования объемная доля основных нитридов увеличивается.

Рис. 2.

Наложение отражений на дифрактограмме образца стали Р18 после 24 ч азотирования. Отмечены максимумы фaз: Me6N/Me6C ($\bigcirc $), WN/CrN ($\Diamond $), MoN ($ \bullet $), Fe3W3N (–), Fe3N/CrN/VN (*), Me6N/MeN (1), ОЦК-Fe (a).

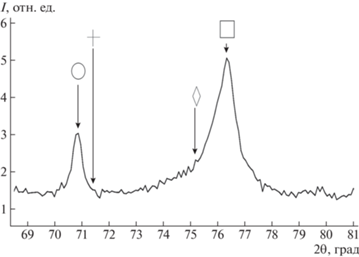

Рис. 3.

Увеличенный участок дифрактограммы вблизи отражения 200 ОЦК-Fe образца стали Р18 после 24 ч азотирования. Отмечены максимумы фaз: 200 ОЦК-Fe ($\square $), 211 Fe3N ($\Diamond $), 210 Fe3N (+), Me6N/Me6C ($\bigcirc $).

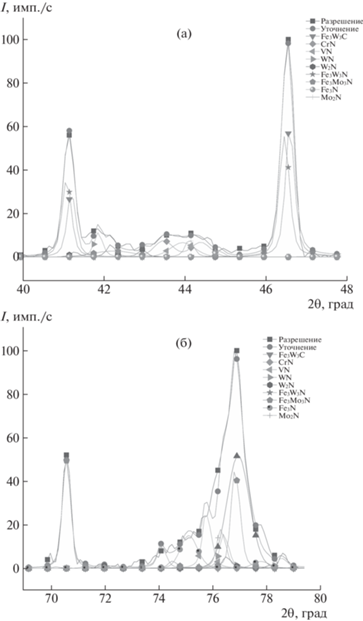

Возможное присутствие нескольких неразрешенных отражений на участке дифрактограммы затрудняет дальнейшее получение надежных данных о фазовых превращениях и изменениях структуры рассматриваемых фаз. Для повышения разрешения экспериментальных данных проведена математическая обработка участков дифрактограмм с найденными уширенными линиями. В ходе математической обработки по методикам [6] были отделены аппаратурные уширения пиков на дифрактограмме, получены дифрактограммы с более узкими, лучше разрешенными линиями, на основе которых стало возможно уточнить положения пиков некоторых фаз (рис. 4, 5).

Рис. 4.

Участки дифрактограммы с линиями сложной формы после улучшения разрешения вблизи максимумов для контрольного образца (1) и образцов стали Р18 после термической обработки и азотирования при температуре 540°С в течение 8 (2), 16 (3) и 24 ч (4): а – карбидов: Me6N/Me6C (0), VN ($\vartriangle $), CrN ($\square $), 110 Fe3N ($\Diamond $), CrN (*), VN ($ \bullet $); б – (а) 200 ОЦК-Fe: WN/VN ($\square $), Fe3N/MoN ($\vartriangle $), Me6N/Me6C ($\bigcirc $).

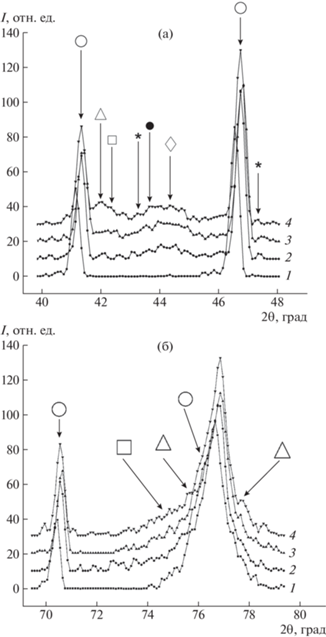

Как видно (рис. 4а), учет аппаратной функции позволяет разделить часть пиков, однако на отдельных участках дифрактограммы (рис. 4б) интерпретация части составного максимума остается затрудненной. В качестве дополнительного подхода был применен метод Ритвельда [7] для уточнения профиля (с улучшенным разрешением) дифрактограммы образца после азотирования в течение 24 ч с использованием структурных данных о полученных фазах (рис. 5). После уточнения параметров фаз расхождение между экспериментальной и теоретической дифрактограммами составило около 6%.

На рис. 6 приведены результаты сравнительного анализа профилей участков дифрактограммы образца после 24 ч азотирования с математически улучшенным разрешением и профилем, полученным в ходе уточнения методом Ритвельда. Можно заметить, что повышение математического разрешения с применением метода регуляризации А.Н. Тихонова [6], основанного на отделении аппаратной функции, устраняет ее вклад в суммарное уширение профиля линии, возникшего вследствие суперпозиции максимумов фаз, что облегчает его разложение на составляющие максимумы методом Ритвельда. Уточнение профиля также позволяет определить положения максимумов сложных профилей, образованных большим числом фаз. Оба подхода успешно дополняют друг друга для решения задачи исследования фазового состава стали Р18, прошедшей азотирование, позволяя увеличить разрешение отражений от фаз, близких по параметрам решетки, и получить точную информацию о кристаллической структуре.

Рис. 6.

Участок дифрактограммы вблизи отражения 200 ОЦК-Fe: а – после улучшения разрешения с наложением уточненного методом Ритвельда [7] профиля, разложенного на отдельные отражения; б – уточненный методом Ритвельда с профилями максимумов найденных фаз.

Профиль дифрактограммы после учета аппаратной функции был уточнен методом Ритвельда. Данные, полученные в ходе уточнения, показаны на рис. 6. Проведенный анализ полученных в ходе обработки данных дает основание считать, что уширение пиков является следствием суперпозиции близких по углу дифракции отражений фаз: ОЦК-Fe, Fe3W3C, VN, Fe3N, CrN, Fe3W3N Fe3Mo3N, W2N и WN. В результате анализа параметров решетки фаз, рассчитанных в ходе математической обработки [6, 7], можно сделать предположение о характере и кинетике фазовых превращений в рассматриваемых образцах (табл. 1).

Таблица 1.

Изменения значений параметров решетки исследуемых фаз

| Пр. гр. | Система | Фаза | Исходный образец | Азотирование | ||

|---|---|---|---|---|---|---|

| 8 ч | 12 ч | 24 ч | ||||

| Im$\bar {3}$m | Кубическая | Fe | 2.880 | 2.879 | 2.878 | 2.874 |

| Fm$\bar {3}$m | CrN | 4.135 | 4.135 | 4.134 | ||

| Fm$\bar {3}$m | VN | 4.138 | 4.131 | 4.124 | ||

| Fd$\bar {3}$mS | Fe3W3N | 11.100 | 11.097 | 11.098 | ||

| Fd$\bar {3}$mZ | Fe3W3C | 11.055 | 11.058 | 11.058 | 11.058 | |

| P63/mmc | Гексагональная | MoN | 5.715 | 5.727 | 5.725 | |

| P63/mmc | MoN | 5.612 | 5.608 | 5.608 | ||

| P$\bar {6}$m2 | WN | 2.919 | 2.914 | 2.888 | ||

| P$\bar {6}$m2 | WN | 2.819 | 2.838 | 2.818 | ||

В процессе образования нитридов прослеживается уменьшение параметров решетки фазы ОЦК-Fe относительно контрольного образца после термической обработки: 2.880 > 2.879 > 2.878 > > 2.874 Å, что может свидетельствовать о выделении из твердого раствора ОЦК-железа легирующих элементов.

В табл. 1 хорошо заметны закономерности изменения параметров решетки основных фаз: СrN, VN, MoN, WN, Fe3W3N и Fe3W3C. Параметры решетки CrN изменяются мало в процессе азотирования, доля этой фазы с увеличением времени практически не изменяется. Параметр решетки Fe3W3N с увеличением времени азотирования изменяется незначительно; данная фаза (так же, как и в случае с СrN) формируется на первом этапе азотирования, длительность которого 8 ч.

Параметр решетки Fe3W3C не изменяется с увеличением времени азотирования, но относительно контрольного образца он незначительно увеличивается, что может свидетельствовать о деформации элементарной ячейки атомами азота, диффундирующими в кристаллическую решетку.

Кристаллическая решетка MoN в процессе азотирования значительно деформируется. Один из ее параметров увеличивается с ростом времени азотирования, второй принимает значение 5.608 Å при 12 и 24 ч. Один из параметров решетки фазы WN уменьшается с ростом времени азотирования, другой увеличивается при 12 ч и уменьшается при 24 ч; объемная доля этой фазы растет с увеличением времени азотирования. Фаза VN формируется уже при 8 ч азотирования; с увеличением времени азотирования ее доля растет, и уменьшается параметр решетки.

ЗАКЛЮЧЕНИЕ

Экспериментально с помощью рентгеновской дифрактометрии, дополненной математической обработкой дифрактограмм, получены уточненные данные о фазовом составе и структуре быстрорежущей стали Р18 до и после азотирования в разреженной атмосфере аммиака.

После улучшения разрешения математическими методами дифрактограмм образца после азотирования удалось получить выраженные максимумы и доказать их принадлежность следующим фазам. Первый максимум при 2θ = 41.2°–41.3°: Fe3W3N(331)–Fe3W3C(133)–W2N(009). Второй максимум при 2θ = 46.6°–46.7°: Fe3W3C(224)–Fe3W3N(422)–W2N(011)–WN(100)–Fe3N(121)–W2N(102)–CrN(110)–Fe3N(210). Третий максимум при 2θ = 43.4°–44.0°: CrN(111)–VN(111)–Fe3W3C(224)–Fe3W3N(422). Четвертый максимум при 2θ = 49.5°–50.0°: Fe3N(211)–Fe3W3N(511)–Fe3W3C(115)–Mo2N(020)–CrN(101). Пятый максимум при 2θ = 51.0°–52.0°: CrN(200)–VN(200)–ОЦК-Fe(110). Шестой максимум при 2θ = 74.0°–77.0°: Fe3N(222)–Mo2N(220)–CrN(200)–Mo2N(024)–VN(220)–Fe3W3N(731)–W2N(110)–WN(110)–ОЦК-Fe(200)–Fe3W3C(137)–Fe3N(240)–WN(002).

Это позволило надежно доказать протекание фазовых превращений в быстрорежущей стали в процессе азотирования и получить данные об изменении параметров решетки основных фаз в процессе азотирования. Фазы ОЦК-Fe, Fe3W3C, Fe2Mo4С, Fe3W3C/Fe3Mo3C, Fe3Mo3C, Fe3W3C/Fe4W2C, W2C, Fe3C присутствуют в исходном образце и сохраняются после азотирования. Фаза Fe3W3C насыщается азотом, о чем свидетельствует увеличение ее параметра при азотировании. При азотировании появляются фазы VN, Fe3N, CrN, Fe3W3N Fe3Mo3N, W2N и WN. Доля фаз VN, WN в процессе азотирования увеличивается, их параметр решетки уменьшается.

Список литературы

Акимов В.В., Петунин П.В., Бургонова О.Ю. // Омский научн. вестн. 2014. № 2 (130). С. 27.

Александрова Н.М., Винтайкин Б.Е., Черенков Я.В. // МиТОМ. 2020. № 11. С. 13.

Smirnov A.E., Fomina L.P., Semenov M.Y., Mokhova A.S. // Metal Sci. Heat Treatment. 2021. V. 63. № 7–8. P. 437.

Semenov M.Y., Kai J.D., Smirnov A.E. et al. // Metal Sci. Heat Treatment. 2019. V. 61. № 3–4. P. 173.

Borowski T., Brojanowska A., Kost M. et al. // Vacuum. 2009. V. 83. №12. P. 1489.

Винтайкин Б.Е., Кузьмин Р.Н. // Кристаллография. 1986. Т. 31. Вып. 4. С. 656.

Lutterotti L., Matthies S., Wenk H.-R. // IUCr: Newslett. CPD. 1999. V. 21. P. 14.

Дополнительные материалы отсутствуют.

Инструменты

Кристаллография