Кристаллография, 2022, T. 67, № 4, стр. 636-644

Определение модуля Юнга в кристаллах триглицинсульфата с послойным распределением примеси

Р. В. Гайнутдинов 1, *, А. К. Лашкова 1, Д. А. Золотов 1, В. Е. Асадчиков 1, А. А. Ширяев 2, А. Г. Иванова 1, Б. С. Рощин 1, В. Н. Шут 3, И. Ф. Кашевич 4, С. Е. Мозжаров 3, А. Л. Толстихина 1

1 Институт кристаллографии им. А.В. Шубникова ФНИЦ “Кристаллография и фотоника” РАН

Москва, Россия

2 Институт физической химии и электрохимии им. А.Н. Фрумкина РАН

Москва, Россия

3 Витебский государственный технологический институт

Витебск, Беларусь

4 Витебский государственный университет им. П.М. Машерова

Витебск, Беларусь

* E-mail: radmir@crys.ras.ru

Поступила в редакцию 24.01.22

После доработки 02.02.2022

Принята к публикации 02.02.2022

- EDN: PAIFXI

- DOI: 10.31857/S0023476122040099

Аннотация

Предложена методика исследования локальных упругих свойств в неоднородных сегнетоэлектриках на примере ростовой полосчатой структуры кристаллов триглицинсульфата, послойно легированных примесью хрома и L-α-аланина. Методами рентгенофлуоресцентного анализа и рентгеновской топографии получены данные о ширине и примесном составе полос. Местоположение границ полос, выходящих на поверхность, и морфология доменной структуры определены методами корреляционной электрической атомно-силовой микроскопии. С помощью контактной атомно-силовой спектроскопии измерены силовые кривые и рассчитаны модули Юнга в беспримесных и легированных полосах кристаллов. Установлено, что при введении примеси наблюдается уменьшение модуля Юнга: для хрома разница составила 20–25%, для L-α-аланина – 12–14%.

ВВЕДЕНИЕ

Сегнетоэлектрические кристаллы семейства триглицинсульфата (TGS) обладают значительным пироэффектом и используются для создания тепловых датчиков и приемников лучистой энергии, например для регистрации ИК- и СВЧ-излучения [1, 2]. Свойства кристалла TGS существенно зависят от вводимых примесей, поэтому до сих пор продолжаются работы по изучению влияния на них различных добавок в раствор и условий кристаллизации. В последнее время для управления свойствами сегнетоэлектриков стали применять методики профильного легирования, которые демонстрируют новые возможности [3–5]. Контролируемое послойное введение ионов Cr3+ во время роста позволило добиться большей однородности в распределении примеси по объему монокристалла TGS и высокой стабильности свойств в сравнении с обычными примесными кристаллами. Таким способом были получены образцы с улучшенными пироэлектрическими свойствами, более высокими значениями спонтанной поляризации и смещающих полей и отсутствием диэлектрической дисперсии в режимах нагрева и охлаждения [6, 7]. Кристалл с периодической структурой из чередующихся ростовых полос TGS и TGS + Cr с разными показателями преломления можно рассматривать как материал для акустооптических применений [8, 9]. Настоящая работа продолжает цикл исследований кристаллов TGS с профильным распределением примесей.

Теоретическое моделирование свойств элементов устройств на основе одноосных сегнетоэлектриков с градиентом состава базируется на знании физических свойств кристалла. Одними из наиболее важных являются механические свойства. Для изучения упругих свойств кристаллов TGS с примесями обычно используют микроиндентирование и наноиндентирование [10–15]. В [16] показано, что среднее значение микротвердости в полосе чистого TGS Hpure = 96.73 кг/мм2 ≈ ≈ 0.967 ГПа, а среднее значение микротвердости в полосе TGS + Cr HCr = 100.30 кг/мм2 ≈ 1 ГПа. Таким образом, микротвердость полосы с хромом на 3.7% больше, чем чистого TGS. В свою очередь значения модуля Юнга составили в полосах с примесью хрома и в беспримесных полосах 25.24 и 26.65 ГПа соответственно. Вероятно, такая небольшая разница обусловлена неточным позиционированием индентора в центр полосы. В данном случае выбор метода атомно-силовой микроскопии (АСМ) был обусловлен малыми размерами полосчатых структур (от 100 до 700 мкм) и возможностью независимого контроля размеров ширины переходной области между полосами с экстремумами модуляции примеси методами силовой микроскопии пьезоотклика (СМП) и сканирующей емкостной силовой микроскопии (СЕСМ). Сложность задачи обусловлена техническими трудностями точного позиционирования зонда относительно середины чередующихся полос с примесью и без, так как максимальная область сканирования большинства АСМ не превышает 100 мкм.

АСМ в режиме спектроскопических измерений активно используется для изучения распределения модуля Юнга по поверхности образцов с нанометровым разрешением. В качестве объектов исследования выступают “мягкие” материалы: полимерные пленки [17–20], биологические объекты [21–24], нанотрубки [25] и т.д. Метод атомно-силовой спектроскопии (АСС) основан на измерении зависимости силы взаимодействия между зондом и поверхностью образца от расстояния между ними (силовые кривые, по которым восстанавливается сила взаимодействия для разных глубин вдавливания зонда в образец). Расчет модуля Юнга проводится посредством моделирования с использованием различных моделей, в частности модели Герца для сферической, конической и цилиндрической формы острия зонда [26].

Целью работы является исследование механических свойств методом АСС в номинально чистых и легированных полосах кристаллов TGS с профильным внесением примесей внедрения и замещения (Cr3+ и L-α-аланин). При этом решаются следующие задачи: определение ширины полос и переходных границ с помощью рентгеновских методов и зондовой микроскопии, выбор точек измерения в середине полос, измерение силовых кривых методом АСС и расчет модуля Юнга.

ЭКСПЕРИМЕНТАЛЬНЫЕ УСТАНОВКИ И МЕТОДИКИ ИЗМЕРЕНИЙ

Образцы и их подготовка. Кристаллы с профильным распределением примеси Cr3+ (TGS–TGS + Cr) выращены скоростным методом при постоянной температуре роста 31.4°С, пересыщение чистого раствора соответствовало 0.1°С, раствора с примесью – 0.5°С. Кристалл TGS с профильным распределением примеси L-α-аланина (TGS–TGS + LATGS) выращивали скоростным методом при температуре роста 34.7°С и температуре насыщения 34.9°С в течение 4 сут. Периодическое изменение состава достигалось путем роста на затравку попеременно в растворах разного состава – в номинально чистом и содержащем легирующую примесь [4, 5, 8]. Кристаллы TGS–TGS + Cr были выращены при концентрации хрома в растворе 5 мас. %, TGS–TGS + LATGS – при концентрации примеси L-α-аланина 12 мас. %. Из пирамиды роста грани m кристаллов вырезали бруски с большой осью, параллельной сегнетоэлектрической оси b, которые затем раскалывали по плоскости спайности (010) на образцы толщиной 1.5–2 мм. Эксперименты по подготовке и исследованию поверхности образцов проводили в контролируемых условиях измерительного комплекса “TRACKPORE ROOM-05”, класс чистоты 5 ИСО (100) с поддержанием влажности 40 ± 1% и температуры 22 ± 0.05°C.

Зондовая микроскопия. Поверхность образцов изучали с помощью сканирующего зондового микроскопа NTEGRA Prima (НТ-МДТ). Поиск границ полос с примесью и без осуществляли методами СМП и СЕСМ с использованием кремниевых кантилеверов (HA_FM/Pt, балка B, Tipsnano, Эстония), покрытых Pt, со следующими характеристиками: резонансная частота f = 140 кГц, жесткость ktip = 3.5 Н/м, радиус закругления острия R < 30 нм. Для изучения механических свойств использовали намного более жесткие кантилеверы, что позволяет достигать значения силы, при котором происходит деформация поверхности, а именно кантилеверы (HA_HR, балка A, Tipsnano, Эстония) с характеристиками: f = 380 кГц, ktip = 34 Н/м, R < 10 нм.

Измерения зависимостей силы от расстояния проводили в контактном режиме АСМ в центре каждой из полос (легированной и чистой), чтобы исключить влияние возможной диффузии примеси вблизи их границ. Перед измерениями получали исходное топографическое изображение поверхности в прерывисто-контактном режиме, еще не поврежденной под воздействием жесткого кантилевера. Затем атомно-силовой микроскоп переключали в контактный режим и измеряли зависимость силы от расстояния. Для каждой из полос силовые кривые получали в 25 точках поверхности, которые затем усредняли. Перемещение между точками осуществляли при отсутствии контакта острия кантилевера с поверхностью, чтобы избежать ее разрушения или модификации вследствие жесткого контакта с острием. После измерений силовых кривых в кристаллах получали эталонные силовые кривые на тестовом недеформируемом образце оптически полированного кристалла ниобата лития. Подробнее методика измерения механических свойств приводится ниже.

Рентгеновские методы. Распределение примеси в кристаллах контролировали методами рентгенофлуоресцентного анализа (РФлА) (TGS–TGS + Cr) и рентгеновской топографии (РТ) (TGS–TGS + LATGS). Для исследования методом РФлА использовали энергодисперсионные рентгенофлуоресцентные спектрометры XGT-7200 (HORIBA Scientific, Япония) и Orbis PC (EDAX, США), оснащенные Rh-анодом. Для создания карты распределения примеси по образцу (рис. 1а) использовали монокапилляр с диаметром фокусируемого рентгеновского пучка 10 и 30 мкм соответственно. Хотя интенсивность рентгеновского излучения при применении монокапиллярной оптики сравнительно мала, достоинством данной схемы является постоянство размера анализируемой области для всех исследуемых элементов и параллельность пучка. Основной интерес представляло распределение примеси хрома, что обусловило выбор энергии возбуждающего излучения – 15 кэВ (для Cr энергия Kα1 = 5.415 кэВ). Определение концентрации по результатам РФлА проводили методом фундаментальных параметров. Методом РТ измерения проводили на разработанном в ИК РАН дифрактометре “ДИТОМ-М” с двумерным детектором. Подробное описание этих методик представлено в [27, 28].

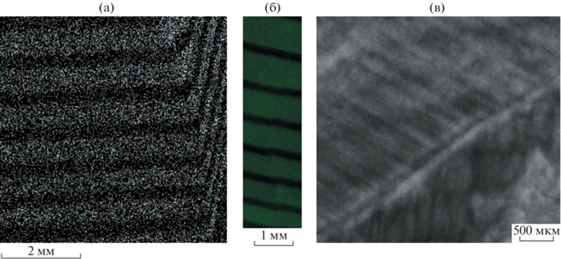

Рис. 1.

Изображения полосчатых кристаллов: а – TGS–TGS + Cr, карта распределения Cr в образце по данным РФлА (спектрометр HORIBA), б – TGS–TGS + Cr, карта распределения Cr в образце по данным РФлА (спектрометр EDAX), светлые полосы соответствуют повышенному содержанию хрома, а темные – беспримесным полосам, в – TGS–TGS + + LATGS, рентгеновская топография, темные полосы соответствуют повышенному содержанию L-α-аланина, светлые – беспримесным полосам.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

Рентгеновские методы. Методы РФлА и РТ позволяют оценить степень равномерности вхождения примеси в объеме кристаллов, а также установить ширину легированной и чистой полосы, что упрощает дальнейший поиск границ с помощью АСМ. На рис. 1а, 1б представлены двумерные распределения флуоресцентного излучения, соответствующего Кα1Cr, полученные для кристалла TGS–TGS + Cr. В пределах полосы TGS + + Cr примесь входит достаточно однородно и наблюдаются четкие границы между чистыми и легированными полосами. В данном случае ширина полосы с примесью составила около 580 мкм (среднеквадратичное отклонение (СКО) 61 мкм), содержание хрома около 0.04 мас. %. Средняя ширина номинально чистой полосы составила около 330 мкм (СКО 23 мкм), содержание хрома не превышает 0.01 мас. %, что близко к пределам обнаружения в использованной схеме.

На РТ-изображении кристалла TGS–TGS + + LATGS обнаружены полосы различного контраста из-за модуляции механических напряжений в объеме: темный контраст соответствует более напряженным областям (рис. 1в). Молекулы α-аланина несколько больше молекул глицина, и встраивание их в решетку приводит к возникновению локальных полей механических напряжений. На топограммах легированные полосы характеризуются темным контрастом. Ширина полос TGS составила 200–250 мкм, TGS + LATGS – 150–200 мкм. Также наблюдаются макроскопические области различного контраста, что неудивительно, поскольку при введении в раствор такого количества примеси кристалл испытывает сильные механические напряжения.

Таким образом, методы РФлА и РТ позволили получить картину вхождения примеси в кристаллы и оценить размеры легированной и чистой полос.

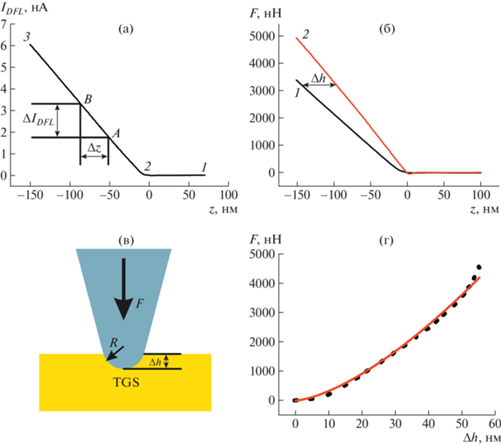

Измерение модуля Юнга методом АСС. Для измерения локального модуля Юнга применяли метод контактной АСС. Он основан на регистрации силовых кривых, которые представляют собой зависимость отклонения балки кантилевера от расстояния между его острием и поверхностью. Отклонение балки, как правило, регистрируется при помощи четырехсекционного фотодиода, на который падает лазерный луч, отраженный от обратной стороны балки, и фиксируется как ток рассогласования IDFL между верхней и нижней секцией фотодиода. Ток рассогласования можно пересчитать в силу взаимодействия острия кантилевера с поверхностью образца. Для калибровки измеряют эталонные (реперные) силовые кривые для образца, поверхность которого не деформируется под воздействием острия кантилевера с жесткостью ktip. Для этого, как правило, выбирают образцы высокой твердости. Схематически зависимость тока рассогласования IDFL от перемещения z поверхности образца (пьезосканера) по отношению к острию кантилевера представлена на рис. 2а. На участке кривой 1–2 короткодействующее взаимодействие между острием и поверхностью отсутствует, в точке 2 кантилевер входит в контакт с поверхностью, а участок 2–3 соответствует упругому отклонению балки кантилевера в результате силового взаимодействия между его острием и поверхностью. Из наклона кривой на линейном участке A–B можно рассчитать коэффициент оптического преобразования:

где Δz – перемещение поверхности образца (сканера) на линейном участке кривой A–B, ΔIDFL – соответствующее этому перемещению изменение тока рассогласования фотодиода.Рис. 2.

Определение модуля Юнга методом АСМ: а – зависимость тока рассогласования фотодиода от перемещения пьезосканера для эталонного (реперного) образца, б – зависимость силы воздействия острия на поверхность от перемещения пьезосканера для деформирующегося (1) и реперного (2) образца, в – деформация поверхности образца под острием кантилевера, г – зависимость силы, действующей на образец, от глубины проникновения острия в поверхность.

Для упругого характера взаимодействия кантилевера с поверхностью предполагается простое соотношение (закон Гука) между силой F и перемещением поверхности (отклонением балки кантилевера) z:

где ktip – жесткость балки используемого кантилевера.Таким образом, принимая во внимание одинаковую величину Δz, зависимость тока рассогласования IDFL от перемещения z можно перевести в зависимость силы взаимодействия F от z:

В случае деформации поверхности образца под воздействием острия кантилевера (рис. 2в) происходит отклонение силовой кривой 1 от эталонной 2 (рис. 2б). Разница глубины проникновения Δh между перемещением поверхности (пьезосканера) для кривых 1 и 2 при одинаковом силовом взаимодействии показывает, на какую глубину острие кантилевера проникает в поверхность при данной величине силы:

Из разницы силовых кривых для деформирующегося (кривая 1) и эталонного образца (кривая 2) строится зависимость силы взаимодействия F от глубины проникновения Δh (рис. 2г). Для ее аппроксимации может быть использована модель Герца для взаимодействия жесткой полусферы (острие кантилевера) и бесконечной плоскости (поверхность образца):

где F – сила, действующая на образец, R – радиус закругления острия кантилевера, Δh – глубина вдавливания острия кантилевера в поверхность, E* – эффективный модуль Юнга системы острие–образец, который в свою очередь определяется выражением(6)

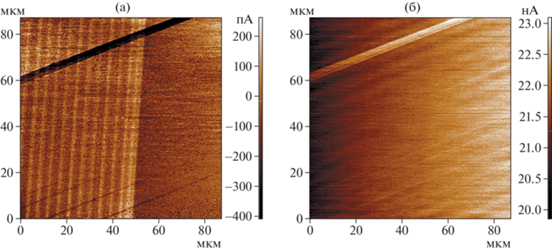

$\frac{1}{{E{\kern 1pt} *}} \approx \frac{{1--{{\mu }}_{{tip}}^{2}}}{{{{E}_{{tip}}}}}--\frac{{1--{{\mu }}_{{sample}}^{2}}}{{{{E}_{{sample}}}}},$Определение модуля Юнга в кристаллах TGS–TGS + Cr. Для обнаружения границы легированных и чистых полос применяли методы СМП и СЕСМ. Как показали предыдущие исследования [29], они позволяют успешно выявлять такие границы в кристаллах TGS–TGS + Cr, как на поли-, так и на монодоменных участках поверхности. Так, на рис. 3 приведены изображения границы легированной и чистой полосы для исследуемого кристалла, полученные методами СМП (рис. 3а) и СЕСМ (рис. 3б). На границе полос происходит резкое изменение морфологии доменной структуры, кроме того, СЕСМ демонстрирует изменение контраста на чистой и легированной полосах.

Рис. 3.

Участок поверхности кристалла TGS–TGS + Cr с полосой TGS (слева) и TGS + Cr (справа): а – МПО, б – СЕСМ.

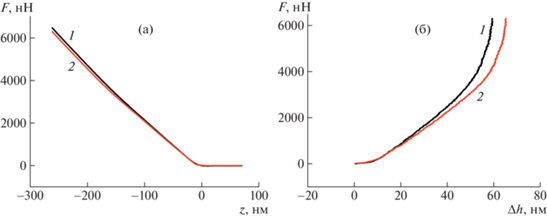

Контроль положения границы в совокупности с данными РФлА о ширине полос позволяют проводить измерения силовых кривых приблизительно в середине как номинально чистой, так и легированной полосы. Это позволяет исключить возможное влияние диффузии примеси вблизи границы. Как было изложено выше, перед измерением получали изображение топографии поверхности в прерывисто-контактном режиме во избежание модификации поверхности достаточно жестким кантилевером. Затем для каждой из полос (легированной и чистой) получали серию силовых кривых (n = 25), которые далее усредняли и проводили перерасчет в зависимость силы от расстояния. На рис. 4а приведены усредненные зависимости силы воздействия от перемещения сканера для чистой (кривая 1) и легированной (кривая 2) полос. Видно, что для полос с примесью и без наблюдается разница в наклоне измеренных зависимостей. Это указывает на различие механических свойств в полосах TGS + Cr и TGS. Из полученных данных были рассчитаны зависимости силы воздействия острия кантилевера от глубины проникновения (рис. 4б) для каждой из полос. Экспериментальная кривая 1 – соответствует чистой, а кривая 2 – легированной полосе. В качестве реперного образца использовали оптически полированный кристалл ниобата лития. Аппроксимация полученных зависимостей выражением (5) (R-фактор 0.91) позволила определить модуль Юнга в полосе с примесью и без нее, величина которого составила Eлег = 0.96 ГПа и Eчист = = 1.2 ГПа соответственно, т.е. разница составила 20–25%. Оценка погрешности измерений – 3СКО (среднеквадратичное отклонение) не превышает 5%, что указывает на достоверность данных о различии значений модуля Юнга для чистой полосы и полосы с примесью хрома. Таким образом, даже небольшое содержание примеси Cr3+ приводит к существенной разнице механических характеристик в чистых и легированных полосах.

Рис. 4.

Модуль Юнга в образце TGS–TGS + Cr: а – зависимость силы воздействия острия на поверхность от перемещения пьезосканера для полосы TGS (1) и TGS + Cr (2); б – зависимость силы, действующей на образец, от глубины проникновения острия в поверхность для полосы TGS (1) и TGS + Cr (2).

Определение модуля Юнга в кристаллах TGS–TGS + LATGS. В данном эксперименте поиск границы легированных и чистых полос осуществляли также при помощи методов СМП и СЕСМ. Как показали результаты исследования, кристалл TGS–TGS + LATGS оказался монодоменным, поэтому разделить легированные и чистые полосы исходя из морфологии доменной структуры не представлялось возможным. Однако на амплитудных изображениях пьезоотклика наблюдаются участки поверхности с ярко выраженным изменением контраста, причем граница между ними достаточно прямая и ровная. Подробное изучение таких границ показало, что они параллельны грани роста кристаллов, и при перемещении перпендикулярно им наблюдается пространственная модуляция контраста с периодом около 200 мкм, что находится в хорошем соответствии с данными РТ. Так, на рис. 5а видно, что амплитуда в левой части изображения возрастает по сравнению с правой. Как известно, амплитуда пьезоотклика представляет собой механическую деформацию поверхности при приложении к зонду переменного напряжения.

Рис. 5.

Участок поверхности кристалла TGS–TGS + LATGS с полосой TGS (слева) и TGS + LATGS (справа): а – МПО, б – СЕСМ.

Анализ литературы показал, что пьезокоэффициент в кристаллах с примесью L-α-аланина в несколько раз ниже по сравнению с чистым TGS. В [14] показано, что при комнатной температуре для чистого TGS d33 = 10 пкКл/Н, тогда как в легированном кристалле d33 = 2 пкКл/Н (данные о количестве примеси в работе не приводятся). В [30] представлены результаты подробного исследования кристаллов TGS с примесью L-α-аланина и было показано, что при 20°C в чистом TGS d22 = 67 пкКл/Н, а в кристаллах с содержанием L-α-аланина 0.168 мас. % d22 = 19 пкКл/Н. Таким образом, по амплитудным СМП-изображениям можно выявлять полосы с примесью L-α-аланина и в монодоменных образцах: области, в которых амплитуда возрастает, соответствуют чистым полосам, а с более низким значением амплитуды – полосам с примесью. На СЕСМ-изображениях (рис. 5б) такого выраженного контраста, как в кристаллах с примесью хрома, не наблюдается. Поэтому данный метод не подходит для выявления полос, легированных L-α-аланином.

Алгоритм измерения механических характеристик в данном случае был аналогичен описанному выше для кристаллов TGS–TGS + Cr: изображение топографии поверхности получали в прерывисто-контактном режиме, в середине каждой из полос получали 25 силовых кривых и для каждой из полос получали усредненную кривую. Перерасчет зависимости тока рассогласования в зависимость силы от расстояния также проводили описанным выше способом.

На рис. 6а приведены усредненные зависимости силы воздействия от перемещения сканера для чистой (кривая 1) и легированной (кривая 2) полос. Видно, что для полос с примесью и без наблюдается разница в наклоне измеренных зависимостей, хотя расхождение и меньше, чем в кристаллах TGS + Cr и TGS. Из полученных данных были рассчитаны зависимости силы воздействия острия кантилевера от глубины проникновения для каждой из полос (рис. 6б). Экспериментальная кривая 1 соответствует чистой, а кривая 2 – легированной полосе. Аппроксимация полученных зависимостей выражением (5) (R-фактор 0.98) позволила определить модуль Юнга в полосе с примесью и без нее, величина которого составила Eлег = 2.2 ГПа и Eчист = 2.5 ГПа соответственно, т.е. разница исчисляется в 12–14%. Погрешность измерений (3 СКО) не превышает 5%. Таким образом, введение примеси L-α-аланина также приводит к различиям механических характеристик в чистых и легированных полосах.

Рис. 6.

Модуль Юнга в образце TGS–TGS + LATGS: а – зависимости силы воздействия острия на поверхность от перемещения пьезосканера для полосы TGS (1) и полосы TGS + LATGS (2); б – зависимости силы, действующей на образец, от глубины проникновения острия в поверхность для полосы TGS (1) и полосы TGS + LATGS (2).

ВЫВОДЫ

Совмещение методов корреляционной сканирующей силовой микроскопии, рентгенофлуоресцентного анализа c контролем количества примеси и рентгеновской топографии позволило с высокой надежностью отделить друг от друга ростовые полосы различного состава в кристаллах TGS. Было показано, что в кристаллах с примесью хрома для выявления границ полос эффективны методы РФлА, РТ, СЕСМ и СМП, тогда как в случае примеси L-α-аланина надежные результаты дают лишь методы РТ и СМП.

Впервые методом АСС измерены механические характеристики (модуль Юнга) в чистых и легированных полосах кристаллов с профильным распределением примеси хрома и L-α-аланина. Установлено, что модуль Юнга в полосах с примесью ниже, чем в чистых, а именно, в полосах с примесью хрома разница составила 20–25%, тогда как с примесью L-α-аланина 12–14%. В “чистых” полосах TGS модуль Юнга в 2 раза выше для кристаллов TGS–TGS + LATGS по сравнению с кристаллами TGS–TGS + Cr. Это может быть связано с тем, что кристалл с примесью L-α-аланина испытывает сильные механические напряжения, однако для подтверждения данной гипотезы требуются дополнительные исследования. Вероятно, это может объясняться диффузией L-α-аланина в беспримесные полосы, поскольку они в несколько раз уже, нежели полосы с примесью хрома. Разница в величине модуля Юнга, полученная по данным микро- и наноиндентирования и по данным АСМ, на порядок не удивительна, поскольку при измерениях в других материалах наблюдается подобное расхождение. Это может быть связано с различающимися принципами измерения кривых нагрузки/разгрузки. Итак, профильное введение примеси оказывает влияние не только на доменную структуру, оптические и электрофизические характеристики кристаллов, но и на их механические свойства.

При выполнении работы были развиты методы комплексной нанодиагностики структуры и локальных физических свойств сегнетоэлектрических водородсодержащих монокристаллов TGS с профильным распределением примесей внедрения и замещения. Предложенный подход к измерению величин модуля Юнга в ростовых полосах сегнетоэлектрических кристаллов может быть применен в исследованиях градиентных структур на активных пиро- и сегнетоэлектриках, кристаллических материалах для нелинейно-оптических устройств и физическом материаловедении.

Работа выполнена при поддержке Министерства науки и высшего образования РФ в рамках выполнения работ по Государственному заданию ФНИЦ “Кристаллография и фотоника” РАН. Эксперименты проведены с использованием оборудования ЦКП ФНИЦ “Кристаллография и фотоника” и ЦКП ФМИ ИФХЭ РАН при поддержке Минобрнауки РФ.

Список литературы

Цедрик М.С. Физические свойства кристаллов семейства триглицинсульфата. Минск: Наука и техника,1986. 216 с.

Lal R.B., Batra A.K. // Ferroelectrics. 1993. V. 142. P. 51. https://doi.org/10.1080/00150199308237884

Ban Z.-G., Alpay S.P., Mantese J.V. //Phys. Rev. B. 2003. V. 67. P. 184104. https://doi.org/10.1103/PhysRevB.67.184104

Shut V.N., Kashevich I.F. // Ferroelectrics. 2007. V. 350. P. 57. https://doi.org/10.1080/00150190701369859

Шут В.Н., Кашевич И.Ф., Сырцов С.Р., Шнайдштейн И.В. // Кристаллография. 2010. Т. 55. № 3. С. 495.

Gainutdinov R.V., Belugina N.V., Lashkova A.K. et al. // Ferroelectrics. 2019. V. 541. P. 39. https://doi.org/10.1080/00150193.2019.1574640

Иванова Е.С., Овчинникова Г.И., Еремеев А.П. и др. // Кристаллография. 2019. Т. 64. № 5. С. 766.

Shut V.N., Mozzharov S.E., Kashevich I.F. Proc. book of IX Intern.Scient. Conf. Actual Problems of Solid State Physics, Minsk, 22–26 November 2021, V. 2. P. 91. http://apssp2021.site/files/APSSP-2021_Proceedings_Book_21.pdf

Mytsyk B., Shut V., Demyanyshyn N. et al. // Ukr. J. Phys. Opt. 2017. V. 18. № 1. P. 46.

Chang J.-M., Ashok K., Batra A.K., Lal R.B. // Cryst. Growth Design. 2002. V. 2. № 5. P. 431. https://doi.org/10.1021/cg020018g

Muralidharan R., Mohankumar R., Dhanasekaran R. et al. // Mater. Lett. 2003. V. 57. P. 3291. https://doi.org/10.1016/S0167-577X(03)00050-8

Khanum F., Podder J. // J. Crystallization Proc. Technol. 2011. V. 1. P. 49. https://doi.org/10.4236/jcpt.2011.13008

Deepthi P.R., Shanthi J. // Eur. Int. J. Sci. Technol. 2013. V. 2. № 9. P. 201.

Deepthi P.R., Shanthi J. // RSC Adv. 2016. V. 6. № 40. P. 33686. https://doi.org/10.1039/c5ra2570

Hussain A., Sinha N., Joseph A.J. et al. // Arabian J. Chemistry. 2020. V. 13. № 1. P. 1874. https://doi.org/10.1016/j.arabjc.2018.02.001

Гайнутдинов Р.В., Лашкова А.К., Толстихина А.Л. и др. // Тез. Докл. Девятой Междунар. конф. “Кристаллофизика и деформационное поведение перспективных материалов”, Москва, 22–26 ноября 2021. С. 51.

Mermut O., Lefebvre J., Gray D.G., Barrett C.J. // Macromolecules. 2003. V. 36. P. 8819. https://doi.org/10.1021/ma034967+

Suriano R., Credi C., Levi M., Turri S. // Appl. Surf. Sci. 2014. V. 311. P. 558. https://doi.org/10.1016/j.apsusc.2014.05.108

Rezende C.A., Lee L.-T., Galembeck F. // Langmuir. 2009. V. 25. № 17. P. 9938. https://doi.org/10.1021/la9010949

Kutnyanszky E., Vancso G.J. // Eur. Polym. J. 2012. V. 48. P. 8. https://doi.org/10.1016/j.eurpolymj.2011.09.008

Лебедев Д.В., Чукланов А.П., Бухараев А.А., Дружинина О.С. // Письма в ЖТФ. 2009. Т. 35. № 8. С. 54.

Chen Y.-Y., Wu C.-C., Hsu J.-L. et al. // Langmuir. 2009. V. 25. № 8. P. 4607. https://doi.org/10.1021/la8036346

Bushell G.R., Cahill C., Clarke F.M. et al. // Cytometry. 1999. V. 36. P. 254. https://doi.org/10.1002/(SICI)1097-0320(19990701)36:3<254::AID-CYTO16>3.0.CO;2-4

Gaboriaud F., Parcha B.S., Geeb M.L. et al. // Colloids Surf. B. 2008. V. 62. P. 206. https://doi.org/10.1016/j.colsurfb.2007.10.004

Lee S.W. // Synth. Met. 2016. V. 216. P. 88. https://doi.org/10.1016/j.synthmet.2015.09.014

Weisenhorn A.L., Khorsandi M., Kasas S. et al. // Nanotechnology. 1993. V. 4. № 2. P. 106.

Ширяев А.А., Золотов Д.А., Супрун Е.М. и др. // Письма в ЖЭТФ. 2020. Т. 111. № 9. С. 597.

Золотов Д.А., Асадчиков В.Е., Бузмаков А.В. и др. // Письма в ЖЭТФ. 2021. Т. 113. № 3. С. 161.

Гайнутдинов Р.В., Толстихина А.Л., Белугина Н.В. и др. // Кристаллография. 2018. Т. 63. № 5. С. 766.

Panošová D., Panoš. S. // Ferroelectrics. 2005. V. 320. P. 59. https://doi.org/10.1080/00150190590966810

Дополнительные материалы отсутствуют.

Инструменты

Кристаллография