Мембраны и мембранные технологии, 2023, T. 13, № 1, стр. 15-22

Оптимизация гидродинамического режима в камерах проточного электромембранного аппарата

А. А. Филимонова a, *, А. А. Чичиров a, А. В. Печенкин a, Н. Д. Чичирова a

a Федеральное государственное бюджетное образовательное учреждение высшего образования “Казанский государственный энергетический университет”

420066 Казань, ул. Красносельская, 51, Россия

* E-mail: aachichirova@mail.ru

Поступила в редакцию 25.08.2022

После доработки 28.09.2022

Принята к публикации 07.10.2022

- EDN: HICWEP

- DOI: 10.31857/S2218117223010030

Аннотация

Электродиализ – технология водоподготовки и очистки сточных вод, которая использует градиент электрического потенциала и ионообменные мембраны для разделения ионов в водных растворах. Исследования, проведенные с использованием этой технологии, показали влияние гидродинамического режима на эффективность процесса, скорость массопереноса и концентрационную поляризацию. В статье представлены экспериментальные результаты, математические расчеты и численное моделирование в универсальной программной системе анализа методом конечных элементов Ansys. Теоретические расчетные результаты показывают хорошую корреляцию с результатами гидродинамических процессов в аппарате, полученными экспериментально. Изучен гидродинамический режим в канале ячейки электродиализатора, показано влияние геометрии сетки на распределение потока жидкости по поверхности мембраны, описано изменение скорости и давления потока в зависимости от строения сетки.

ВВЕДЕНИЕ

Создание систем, способствующих снижению негативного воздействия выбросов промышленных объектов на окружающую среду, является одной из приоритетных задач, поставленной ООН и мировой общественностью. Рекуперация чистой воды из сточных вод предприятий индустриально-энергетического сектора становится неотъемлемой частью процесса очистки стоков в связи с истощаемостью водных ресурсов на планете.

С экологической и экономической точек зрения важным критерием является соотношение извлеченной воды к сточной, известное как коэффициент извлечения. Высокий коэффициент извлечения позволяет получить следующие преимущества: уменьшение размера потребления опреснительной установки, сокращение объема производимого рассола, требующего утилизации. И наоборот, низкий коэффициент извлечения приводит к образованию рассола с высокой концентрацией, который, в зависимости от степени дисперсии и/или разбавления будет оказывать неблагоприятное воздействие на растительный и животный мир в месте его сброса.

Создание технологии нулевого сброса жидкости (ZLD) с извлечением питательной воды на 95–98% преимущественно может быть достигнуто с помощью мембранных (электро- и баромембранных) и тепловых (испарители) технологий или их комбинации [1].

Электромембранные технологии включают простой электродиализ и его разновидности (реверсивный электродиализ, метатезисный электродиализ, электромембранная экстракция и др.). К неоспоримым преимуществам электромембранных технологий относится их значительное разнообразие, что дает возможность подобрать определенный метод для конкретных целей по переработке и очистке выбросов энерготехнологических комплексов [2]. Электродиализ показывает высокий коэффициент восстановления воды. Это связано, во-первых, с преимущественным движением ионов соли через мембраны, т.е. электродиализ – это процесс удаление соли, а не технология удаления воды, и поэтому большая часть питательной воды легко восстанавливается как продукт. В автономной системе электродиализа соль удаляется в диапазоне от 3000 ppm (концентрация питательной воды) до 350 ppm (концентрация продукта). Максимальная экспериментальная концентрация соли, достижимая с помощью электродиализа, находится в диапазоне от 104.2 до 267.6 г/кг при потреблении 7–15 кВт ч/м3 [3]. Это контрастирует с обратным осмосом, где высокие коэффициенты восстановления требуют воспроизведения нескольких этапов в непрерывном процессе или более длительного времени воздействия. Во-вторых, электродиализ способен создавать концентрацию твердых веществ в рассоле выше 10% от общего количества, что невозможно достичь современными системами обратного осмоса. В-третьих, требования к предочистке питательной воды из-за возможных отложений в ряде случаев ниже для электродиализа в сравнении с обратным осмосом. Таким образом, электродиализ может предложить преимущество более высокого коэффициента восстановления по сравнению с системами обратного осмоса.

Однако затраты на проведение электродиализа выше и увеличиваются при низкой концентрации питательных растворов, когда скорость удаления соли, которая масштабируется с электрическим током, ограничена скоростью диффузии ионов на поверхность мембраны. Это явление, известное как предельная плотность тока, а также высокое электрическое сопротивление растворов при низких концентрациях, увеличивает затраты на электродиализ при низкой солености. Хотя стоимость воды из системы обратного осмоса, работающей при более низком извлечении, изначально меньше, если принять во внимание затраты на последующую утилизацию обратноосмотического концентрата, электродиализ может быть более экономически эффективным [4].

Производительность процесса электродиализа зависит от нескольких параметров, таких как приложенный потенциал или ток, свойства мембран и гидродинамика в камерах электродиализатора. На гидродинамику в камере обессоливания влияют параметры входного потока, например, геометрия входного и выходного отверстий электродиализатора, прохождение потока через канал (пустой или заполненный сеткой), форма сетки-турбулизатора и др. [5, 6]. Опубликованные исследования показывают глобальное влияние гидродинамики на скорость массообмена, эффективность процесса электродиализа и его связь с концентрационной поляризацией [7, 8]. Гидродинамика заполненного сеткой канала играет решающую роль в миграции ионов, концентрационной поляризации, загрязнении мембран и потреблении энергии [9, 10]. Присутствие сетки уменьшает толщину пограничного слоя, увеличивая омическое сопротивление на мембране. При наличии разделительной сетки, заполняющей канал, эффект поляризационной концентрации можно потенциально смягчить за счет улучшения гидродинамических характеристик.

В работе [11] было показано, что гидродинамика жидкости действительно влияет на процесс электродиализа, в большей степен за счет сеток-турбулизаторов. Из-за их конструктивной сложности, гибкости и разнообразия материала конструкции, а также рамки, в которой удерживается сетка, существуют различия в движении потока через канал. Положительный эффект сетки в отличие от пустого канала становится более очевидным при числе Рейнольдса выше 180. В случае низких чисел Рейнольдса при ламинарном потоке скорость опреснения в канале, заполненном сеткой (16.4%) немного больше, чем в канале без сетки (16.0%). Следовательно, оптимизация геометрии сетки важна для влияния на гидродинамическое поведение внутри канала и связанного с этим улучшения производительности процесса электродиализа.

Из-за сложностей, связанных с анализом уравнений потока жидкости, когда геометрия системы сложна, были разработаны вычислительные инструменты, такие как вычислительная гидродинамика (CFD), которые помогают описать гидродинамику в ячейке электродиализатора глобально и локально, а также массоперенос (не требуя большого количества экспериментальных испытаний) [12, 13]. Следовательно, CFD метод стал одним из возможных инструментов для моделирования и оптимизации гидродинамического поведения растворов внутри каналов электродиализатора, заполненных сеткой, для управления давлением, скоростями и распределением потоков на мембранные модули. Отечественными разработчиками созданы компьютерные программы на базе COMSOL Multiphysics для расчета режиме и скоростях течения раствора в каждой точке камеры электродиализатора [14]. Таком образом, исследователи фокусируют свое внимание на CFD моделировании характеристик сетки-турбулизатора и поиске ее оптимальной конфигурации для обеспечения эффективной гидродинамики, в том числе с экономической точки зрения и созданием возможности для последующей оптимизации мембран [15, 16].

Целью исследования явилось изучение гидродинамических характеристик процесса и аппарата электродиализа экспериментальными методами и численным моделированием. Знания, полученные в этой статье, позволят лучше понять явления массопереноса в ячейке электродиализатора.

МАТЕРИАЛЫ И МЕТОДЫ

Экспериментальные исследования гидродинамики электродиализатора проводили на модельном растворе NaCl (0.1 М) на лабораторном электромембранном стенде (табл. 1). Стенд включает электромембранный аппарат с независимыми контурами рециркуляции концентрата, диализата и электродного раствора. Электромембранный аппарат фильтрационного типа с мембранным пакетом, включающим чередующиеся катионо-, анионообменные мембраны, разделенные пластиковыми сетками-турбулизаторами. В электромембранном аппарате используются коммерчески доступные промышленные гетерогенные ионоселективные катионо- и анионообменные мембраны (IONSEP или Ralex), которые представляют собой высоконаполненный полимерный композит, состоящий из мелкомолотых полимерных частиц с ионообменными функциональными группами, закрепленными во внутренней полимерной матрице и армирующей ткани, которая улучшает механические свойства мембраны.

Таблица 1.

Технические характеристики лабораторного электромембранного стенда

| Название и предназначение электромембранного аппарата | Лабораторный электромембранный стенд ЭМА-120/4 |

|---|---|

| Тип электромембранного аппарата | Многокамерный, однопакетный четырехтрактный с раздельным питанием приэлектродных камер |

| Размер мембран, мм | 358 × 226 × 0.5 |

| Общая площадь мембраны | 8.3 дм2 |

| Рабочая площадь мембраны | 8 дм2 |

| Общее число рабочих камер, шт. | До 120 |

| Число рабочих камер по одному тракту, шт. | До 30 |

| Коэффициент использования мембран, % | 71 |

| Число электродов | 2 |

| Материал электродов | Титан марки ВТ1 с вакуумным напылением платиной 7 мкм |

| Предел напряжения на электродах, В | 0–145 |

| Максимальный рабочий ток, А | 8 |

| Максимальная температура рабочих растворов на выходе из аппарата, °С | |

| в проточном режиме | 49 |

| в циркуляционном режиме | 40 |

| Рабочий диапазон по производительности одного тракта в среднем, дм3/ч | 100–400 |

Поток электродного раствора подавался параллельно в анодную и катодную камеры, т.к. реакции на аноде и катоде генерируют эквивалентное количество протонов и гидроксид-ионов, что обеспечивает постоянство его состава. Все растворы циркулировали через соответствующие емкости объемом 10 дм3 с помощью циркуляционных насосов. Осуществлялся непрерывный контроль объемных скоростей каждого потока. Растворы в емкостях контролировали непрерывно на рН, удельную электропроводность, температуру и объем. Перепад давления на канале контролировали с помощью датчиков давления на входе/выходе с аппарата по каждому тракту.

По исходным условиям эксперимента в линии диализата находилось 30 дм3 раствора, в линии концентрата – 30 дм3 раствора с температурой 25°С. Объемная скорость циркуляции рабочих растворов – 340 дм3/ч.

Цифровое моделирование проводилось на рабочей станции, которая имеет следующие характеристики:

1. Центральный процессор AMD Razen 9 5900x, был выбран из-за отличной производительности 12 ядер и 24 потока.

2. Оперативная память Kingston Fury best black 32 GB в количестве 4 штук, что дает суммарный объем оперативной памяти в 128 GB.

3. SSD диск объемом 250 GB для запуска системы и программного обеспечения.

4. HDD диск объемом 500 GB необходим для хранения файлов.

5. Видеокарта NVIDIA GeForce RTX 3060, объем видеопамяти 12 GB. В настоящее время новые видеокарты справляются с расчетными задачами ничем не хуже, чем серверные карты, а даже в некоторых сценариях обходят по производительности.

6. Вся система собрана на материнской плате MSI MAG B550 TOMAHAWK с возможностью проведения тонких настроек работы процессора и оперативной памяти, что позволило уменьшить время расчетов в программных комплексах.

Расчеты проводились в универсальной программной системе анализа методом конечных элементов Ansys 2021 R1.

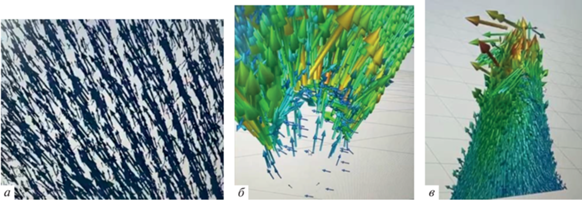

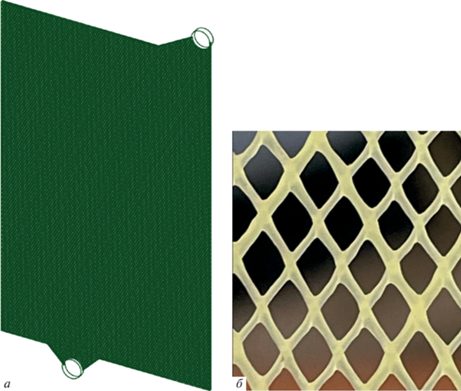

Канал ячейки электродиализатора состоит из входа/выхода жидкости под углом 90° и пространства между мембранами, заполненного сеткой-турбулизатором в рамке-уплотнителе. Мембраны с обеих сторон сетки-турбулизатора рассматривались как стена. На рис. 1а, 1б показаны форма сетки и ее строение. Размеры сетки-турбулизатора представлены в табл. 2.

Рис. 1.

(а) 3D-модель геометрии сетки-турбулизатора прямоугольной формы; (б) фотография ячеек сетки-турбулизатора.

Таблица 2.

Размеры сетки-турбулизатора

| Параметр | Прямоугольная геометрия | Овальная геометрия |

|---|---|---|

| Длина, мм | 300 | 300 |

| Ширина, мм | 200 | 200 |

| Длина ребра ячейки, мм | 1.7 | 1.7 |

| Диаметр входного/выходного отверстия, мм | 17 | 17 |

| Расстояние между вершинами большой и малой оси, мм | 160 | |

| Толщина нити, мм | 1 (через каждые 4 ячейки) и 0.8 | 1 (через каждые 4 ячейки) и 0.8 |

| Ширина нити, мм | 0.47 | 0.47 |

| Форма нити | Прямоугольная | Прямоугольная |

| Угол атаки | 30° | 30° |

Экспериментальные и расчетные исследования фокусировались на форме сетки и рамки, расположении входа-выхода, размерах, форме и конфигурации нитей сетки, т.е. тех факторах, которые способствуют эффективному перемешиванию жидкости и равномерному распределению ее по поверхности мембраны.

РЕЗУЛЬТАТЫ

В экспериментах варьировалась объемная скорость потоков (V) в пределах 300–520 дм3/ч. Линейная скорость потока в камерах при ширине (Lс = 20 см), мембранном расстоянии (Lim = 0.1 см), числом камер по тракту (29) и коэффициенте открытости межмембранного пространства с сеткой-турбулизатором (kоp = 0.7)

(1)

$U = ~\frac{{V~ \times 1000{\text{\;с}}{{{\text{м}}}^{{\text{3}}}}{\text{/д}}{{{\text{м}}}^{3}}}}{{{{L}_{c}}{{L}_{{im}}}{{k}_{{op}}} \times 3600{\text{\;с/ч}}~}},$В канале на входе в камеру при диаметре (17 мм) линейная скорость потока составляет 36 см/с.

Рассчитав критерии Пекле и Рейнольдса, можно получить гидравлические характеристики потока в рабочих камерах аппарата. Число Рейнольдса (Re) служит индикатором таких характеристик потока как турбулентность и степень перемешивания

где U – линейная скорость, м/с, dгидр – гидравлический диаметр, м, ${{\nu }}$ – кинематическая вязкость, м2/с. Для воды при 25°С составляет 8 × 10–7 м2/с.Поскольку камеры представляют собой широкий канал гидравлический диаметр можно принять равным межмембранному расстоянию (dгидр = l мм). Частичное заполнение камеры турбулизирующей сеткой учитывается за счет коэффициента открытости (kоp)

Тогда для реализуемых скоростей потока (2 см/с) коэффициент Re для незаполненных сеткой камер 25, для заполненных составляет 36. Значения коэффициента Re показывают, что поток ламинарный. При ламинарном течении число Re < 2300. В канале на входе в камеру Re составляет 7650, что означает турбулентный поток (Re > 4000).

Число Пекле (Pe) устанавливает соотношение массопереноса с диффузией

где Dd – коэффициент обратного перемешивания, равный сумме коэффициентов турбулентной, тейлоровской и молекулярной диффузии. Для однофазного потока в цилиндрическом канале по ТейлоруДля плоского канала в хаотичном насадочном слое k = 2.5, ${{D}_{d}}$ = 5 × 10–5 м2/с и Pe = 0.4.

По Блазиусу

тогда Pe составляет 0.8.Число Pe показывает, что при данных параметрах конструкции и скорости потока в камерах в поперечном направлении реализуется гидравлический режим, промежуточный между идеальным смешением и идеальным вытеснением.

В продольном направлении по длине пути в камере при равенстве ${{D}_{l}}$ и ${{D}_{d}}$ число Pe составляет 120–210

(7)

$\begin{gathered} Pe = \frac{{U{{L}_{n}}}}{{{{D}_{L}}}} = \left( {2--3.5} \right){\text{ см/с\;}} \times \\ \times \,\,30{\text{ см/5}} \times {{10}^{{ - 5}}}{{{\text{м}}}^{{\text{2}}}}{\text{/с}} = 120--210, \\ \end{gathered} $В целом, гидродинамический режим в канале при данных конструкционных характеристиках и линейных скоростях характеризуется ламинарным течением потока, что согласуется с литературными данными. Также гидродинамический режим близок к идеальному вытеснению с турбулизацией в поперечном направлении на элементах сетки-турбулизатора.

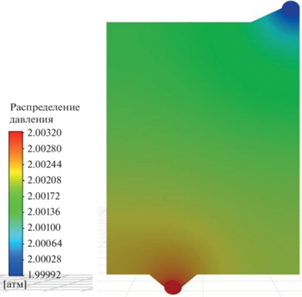

Перепад давления в камере можно рассчитать по формуле:

(8)

$\Delta p = {{{{\lambda }}L} \mathord{\left/ {\vphantom {{{{\lambda }}L} d}} \right. \kern-0em} d}{{{\rho }} \mathord{\left/ {\vphantom {{{\rho }} {2{{v}^{2}}}}} \right. \kern-0em} {2{{v}^{2}}}},$(9)

$\Delta p = {1 \mathord{\left/ {\vphantom {1 2}} \right. \kern-0em} 2}\rho \left( {v_{2}^{2} - v_{1}^{2}} \right),$$\rho $ – плотность жидкости, кг/м3

$v$ – скорость на входе/выходе, м/с.

С учетом скорости во входном канале 0.36 м/с, в камере 0.02 м/с, перепад давления при прохождении потока через камеру составляет 0.06 кПа или 6 × 10–4 атм.

По проведенным расчетам в ячейке, заполненной сеткой-турбулизатором, течение жидкости было несложным с низким числом Рейнольдса. Скорость и давление в стационарной гидродинамике не зависит от времени и пространства. Следовательно, уравнения сохранения импульса (уравнение Навье–Стокса) использовалось для решения распределения скорости и давления в заполненной сеткой-турбулизатором ячейке. На поверхностях мембран, сетки-турбулизатора в изотропной линейно-вязкой ньютоновской жидкости соблюдаются условия прилипания.

В программе Ansys Fluent была построена сетка (mesh) с ячейками тетраэдральной формы. Количество ячеек составило 54 млн. Качество сетки принимало значения от 0.15 до 0.6 в связи со сложной геометрией. Модель ламинарного потока приняли для расчета давления и скорости распределение в заполненных сеткой-турбулизатором ячейке.

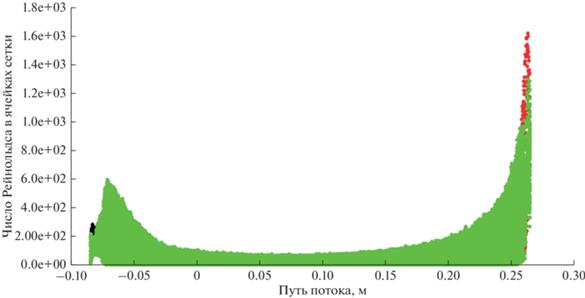

На рис. 2 показано рассчитанное в программе Ansys Fluent распределение чисел Рейнольдса в ячейках сетки-турбулизатора по мере продвижения потока от входа в камеру и до выхода из нее. На графике видно, что результаты численного моделирования соответствуют среднему значению числа Рейнольдса, полученному аналитическим методом и характеризуют поток в камере как ламинарный.

Рис. 2.

Результаты численного моделирования значений чисел Рейнольдса в ячейках сетки-турбулизатора в камере аппарата.

По результатам численного моделирования геометрические конфигурации сеток-турбулизаторов оказывают существенное влияние на среднюю скорость, давление и движение потоков в ячейке электродиализатора.

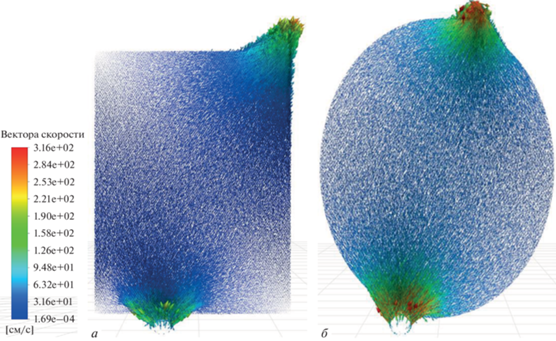

На рис. 3 представлены вектора скорости движения потоков жидкости в канале, заполненном сеткой. Видно, что поток жидкости не заходит в углы и боковые области ячейки, образуя “мертвые зоны”, т.е. такая геометрия не оптимальна и не позволяет в полном объеме перемешивать поток и захватывать всю поверхность мембраны для обеспечения эффективного массопереноса. В свою очередь, овальная геометрия может обеспечить массоперенос на всей поверхности мембраны.

Рис. 3.

Направление движения потоков жидкости в зависимости от геометрии сетки-турбулизатора: (а) прямоугольная геометрия, (б) овальная геометрия.

Максимальные скорости отмечены на входе и выходе из канала. Распределение скоростей по векторам находится для прямоугольной геометрии ячейки в диапазоне 0.00017–316 м/с.

На рис. 4 можно проследить движение потоков по направляющим линиям сетки-турбулизатора, турбулентные потоки на входе/выходе из камеры, что особенно интересно, в связи со сложной геометрией сетки-турбулизатора, которая была воспроизведена полностью для проведения точных расчетов.

Распределение давления в камере имело аналогичную тенденцию с распределением скорости, но различалось на входе и выходе. Как видно на рис. 5, градиент давления в основном генерируется поперечной (x-направляющей) нитью по сравнению с продольной (у-направляющей) нитью. Перепад давления в камере по результатам численного моделирования соответствуют результату, полученному аналитическим методом. Такие результаты показывают метод численного моделирования как является эффективный инструмент для расчета производительности насосов аппарата.

ВЫВОДЫ

Результаты численного моделирования дополняют и подтверждают экспериментальные исследования и математическую модель как полезный инструмент для анализа и понимания явлений, влияющих на эффективность процессов в электродиализаторе.

Теоретический анализ числа Рейнольдса и изучение профиля скорости движения потока с использованием различной модели турбулентности показывают, что электродиализатор работает в условиях ламинарного потока.

Анализ числа Пекле показывает, что гидродинамический режим в канале близок к идеальному вытеснению с турбулизацией в поперечном направлении на элементах сетки-турбулизатора.

При моделировании геометрии сетки показано преимущество овальной геометрии перед прямоугольной в связи с присутствием “мертвых” зон у последней.

Скорость потока и давление зависят от плотности, расположения и размеров ячеек сетки-турбулизатора. Максимальные скорости потока отмечены на входе и выходе из канала, а давление максимально на входе и градиентно снижается к выходу из канала.

Полученные результаты позволят оптимизировать гидродинамику в канале электродиализатора за счет улучшения распределение потока по поверхности мембраны, создавая изменения в геометрии или изменяя параметры потока, а также осуществлять подбор вспомогательного оборудования для электромембранной установки.

Список литературы

Филимонова А.А., Чичирова Н.Д., Чичиров А.А., Минибаев А.И. // Труды Академэнерго. 2020. Т. 2(59). С. 55–76.

Заболоцкий В.И., Березина Н.П., Никоненко В.В., Шудренко А.А. // Наука Кубани. 2010. № 3. С. 4–10.

Havelka J., Fárová H., Jiříček T., Kotala T., Kroupa J. // Water Sci Technol. 2019. V. 79(8). P. 1580–1586.

Филимонова А.А. // Мембраны и мембранные технологии. 2020. Т. 10. С. 237–248.

Al-Amshawee S., Husain M., Yunus M., Azmin F., Lekan O. // Chemical Engineering Communications. 2022. P. 1–25.

Balster J., Stamatialis D., Wessling M. // J. Membrane Science. 2009. V. 341. P. 131–138.

Belfort G., Guter G. // Desalination, 1972. V. 10. № 3. P. 221–62.

Mehdizadeh S., Yasukawa M., Abo T., Kakihana Y., Higa M. // J. Membrane Science. 2019. V. 572. P. 271–280.

He Z., Gao X., Zhang Y., Wang Y., Wang J. // Desalination and Water Treatment. 2016. V. 57. 58. P. 28176–28186.

Bucs S.S., Radu A.I., Lavric V., Vrouwenvelder J.S., Picioreanu C. // Desalination. 2014. V. 343. P. 26–37.

Shakaib M., Hasani S.M.F., Mahmood M. // J. Membrane Science. 2007. V. 297. P. 74–89.

Ghidossi R, Veyret D., Moulin P. // Chemical Engineering and Processing: Process Intensification. 2006. V. 45 № 6. P. 437–454.

Gu B., Adjiman C.S., Xu X.Y. // J. Membrane Science. 2017. V. 527. P. 78–91.

Горобченко А.Д., Мареев С.А., Никоненко В.В. // Свидетельство о регистрации программы для ЭВМ RU 2018661975. 24.09.2018. Заявка № 2018619068 от 23.08.2018.

Sun Y., Li J., Li M., Ma Z., Wang X. // Separation and Purification Technology. 2021. V. 254. P. 117599.

Enciso R., Delgadillo J.A., Domínguez O., Rodríguez-Torres I. // Desalination. 2017. V. 408. P. 127–132.

Дополнительные материалы отсутствуют.

Инструменты

Мембраны и мембранные технологии