Мембраны и мембранные технологии, 2023, T. 13, № 1, стр. 65-80

Полимерные мембраны для парофазного концентрирования летучих органических продуктов переработки биомассы

М. Г. Шалыгин a, *, А. А. Козлова a, J. Heider b, Д. А. Сапегин c, А. А. Нетрусов a, d, В. В. Тепляков a

a Федеральное государственное бюджетное учреждение науки Ордена Трудового Красного Знамени

Институт нефтехимического синтеза им. А.В. Топчиева РАН

119991 Москва, Ленинский проспект, 29, Россия

b Microbiology Department, Philipps-University Marburg

35032 Marburg, Biegenstraße, 10, FRG

c OOO “Эс энд Ар Системы” (S&R Systems LLC)

191123 Санкт-Петербург, пр-т Чернышевского, 18, Россия

d Кафедра микробиологии, биологический факультет Московского государственного университета

им. М.В. Ломоносова

119992 Москва, Ленинские горы, 1/12, Россия

* E-mail: mshalygin@ips.ac.ru

Поступила в редакцию 20.09.2022

После доработки 04.10.2022

Принята к публикации 07.10.2022

- EDN: HIHKTI

- DOI: 10.31857/S2218117223010054

Аннотация

Одной из востребованных перспективных технологий является переработка биомассы с получением различных органических веществ, в том числе энергоносителей и ценных химических реагентов. Развиваемые процессы биопереработки лигнина предлагают использование синтетической биологической системы, позволяющнй получать низшие алифатические спирты через стадию образования карбоновых кислот. Вследствие получения спиртов в виде разбавленных водных растворов, их выделение и концентрирование являются крайне энергозатратными стадиями. В настоящей работе рассмотрен парофазный мембранный метод разделения в применении к водным растворам, содержащим спирты и органические кислоты. Исследован перенос паров воды, С1–С4 спиртов через коммерческие первапорационные и газоразделительные мембраны, которые ранее не были исследованы для этой цели, а также через лабораторную мембрану. Наиболее высокие показатели разделения водно-спиртовых смесей продемонстрировала мембрана RomakonTM -102 PM, которая была также исследована в разделении смесей с уксусной кислотой. На основе полученных экспериментальных данных проведено математическое моделирование процесса выделения этанола их тройной смеси “вода/этанол/уксусная кислота” парофазным мембранным методом.

ВВЕДЕНИЕ

Современные требования экологии стимулировали практический интерес к замене ископаемого сырья возобновляемым [1–3]. В результате ХХI век ознаменован активным развитием исследований в области эффективных подходов к превращению возобновляемого сырья в компоненты топлив, энергоносители и ценные химические реагенты. К настоящему времени разработано несколько маршрутов переработки биомассы [1, 4–6]. Наиболее отработанным процессом в этом направлении можно считать получение из биомассы этанола (биоэтанола), который уже применяется в качестве добавки к моторному топливу [7–9]. Большинство современных процессов производства биоэтанола 1-го поколения используют легко гидролизуемое сырье из пищевых сельскохозяйственных культур, что вступает в конфликт с производством продуктов питания и кормов. Биоэтанол 2-го поколения получают с использованием непищевого целлюлозного сырья [10]. Особое место в России занимает лигноцеллюлозная биомасса, источником которой являются сельское и лесное хозяйство. Коммерциализация превращения лигноцеллюлозного сырья в этанол осложняется химической структурой лигноцеллюлозной биомассы, включающей лигнин, который является сложным трехмерным полимером, устойчивым к деполимеризации [11, 12]. Традиционные пути производства лигноцеллюлозного топлива (низших алифатических спиртов) считаются осуществимыми в лабораторных масштабах, но технические и экономические трудности, связанные с многостадийностью, делают общий процесс непригодным для крупномасштабного коммерческого уровня. Биоконверсия лигноцеллюлозы требует, по крайней мере, четыре этапа обработки [13]:

(1) предварительная обработка;

(2) деполимеризация (осахаривание) целлюлозы и гемицеллюлоз до растворимых мономерных сахаров (гексоз и пентоз) с помощью гидролиза;

(3) конверсия моноуглеводов в этанол в процессе ферментации;

(4) разделение и очистка продуктов – биооксигенатов.

Современные исследования предполагают биопереработку лигнина с помощью синтетической биологической системы, содержащей кислото-восстанавливающую альдегид-дегидрогеназу (оксидоредуктазу), новый W-содержащий фермент, для восстановления кислот в альдегиды, и алкогольдегидрогеназу для последующего восстановления образованных альдегидов в спирты [14, 15]. При трансформации лигнина в смесь органических кислот (алифатических и ароматических) после обработки озонолизом или хлоритным обесцвечиванием возможно создание прекурсоров для энзиматической трансформации кислот с помощью микробных ферментов в соответствующие альдегиды и далее в спирты. Продукты таких трансформаций будут содержать спирты (метанол, этанол, пропанол или бутанол в зависимоти от биологической системы) вместе с остаточными количествами соответствующих органических кислот (муравьиной, уксусной, пропионовой или масляной) и альдегидов.

Большинство процессов биологического превращения органических веществ приводит к получению разбавленных водно-органических растворов с содержанием целевых продуктов в диапазоне порядка 1–10 мас. %, что требует их выделения и концентрирования до необходимого уровня, причем с применением малоэнергоемких методов [12, 13].

Так, ранее в ряде работ [16–18] было показано, что для концентрирования биоспиртов наиболее перспективными являются мембранные процессы, которые менее энергозатратны по сравнению с ректификацией. К настоящему времени известно, что продвинутая концепция одновременного осахаривания, фильтрации и ферментации (SSFF) для производства биоэтанола из лигноцеллюлозного субстрата [19, 20] обеспечивает повышение производительности по биоэтанолу за счет мембранной ультрафильтрации (UF) с последующей нанофильтрацией (NF) для увеличения концентрации простого сахара перед ферментацией. Выделение биоэтанола осуществляется мембранными методами.

Среди всех мембранных методов наиболее широкое распространение для разделения водно-спиртовых растворов получила первапорация [21, 22]. Первапорация по сравнению с ректификацией характеризуются пониженными энергозатратами, высокой “гибкостью” параметров процесса, модульностью, компактностью [23, 24].

Отметим, что получение компонентов моторных топлив из возобновляемого сырья может быть обеспечено маршрутами превращения биооксигенатов в компоненты топлив и ценные мономеры (трансформация этанола во фракцию олефинов С4–С12; кросс-конденсация этанола с глицерином, ацетоном и пропанолом нормального и изо-строения; превращение этанола в алкан-ароматическую фракцию углеводородов) [25]. Степень концентрирования биоспиртов не обязательно должна быть абсолютной, каталитические процессы допускают значительное содержание воды в сырье для получения биотоплив [26]. Решение этих проблем требует системного накопления данных по проницаемости мембран в отношении воды, спиртов и кислот.

Анализ современного состояния исследований в этой области показывает, что применение мембранных методов самостоятельно, либо в комбинации с другими разделительными методами, является весьма перспективным для концентрирования спиртов из разбавленных водных растворов, получаемых в процессах ферментации биомассы [27, 28]. В последние десятилетия широко исследовались первапорация [22, 29, 30] и мембранная дистилляция [18, 31, 32], в то время как количество работ, посвященных применению парофазного мембранного метода (ПФММ) для разделения водно-спиртовых смесей, начиная с 90-х гг. XX в., невелико. Парофазный мембранный метод основан на комбинации отгонки или отдувки исходного водно-спиртового (водно-органического) раствора и последующей стадией мембранного разделения получаемой паровой или парогазовой смеси. С учетом положительного отклонения от закона Рауля для водно-спиртовых растворов ПФММ представляется наиболее подходящим для концентрирования биоспиртов [24], в том числе благодаря возможности применения как органоселективных, так и водоселективных мембран для концентрирования органических компонентов. По аналогии с мембранным газоразделением, эффективность ПФММ контролируется фундаментальными закономерностями молекулярного переноса малых органических молекул в мембранной полимерной среде и условиями реализации массообмена в мембранном модуле (тип модуля, удельная поверхность мембран, температура, коэффициент деления потока и т.д.). Кроме того, зачастую применение первапорации при извлечении спиртов из ферментационных сред может осложняться сорбцией низколетучих органических компонентов в селективном слое, приводящей к ухудшению их транспортных и разделительных характеристик [33]. Парофазное мембранное выделение спиртов лишено этих недостатков, поскольку мембрана контактирует только с летучими компонентами, более того, температура мембранного модуля может быть повышена относительно жидкой фазы в случае необходимости уменьшения активности паров.

Исследованию концентрирования биоспиртов мембранными методами уделялось достаточно много внимания, в то время как разделение смесей “вода/органические кислоты” и “вода/спирты/органические кислоты” биогенного происхождения системно практически не исследовали. Накопление системных данных по характеристикам селективного переноса смесей паров воды, биоспиртов и сопутствующих кислот необходимо для обоснованного выбора мембран и разработки соответствующих разделительных процессов для биотехнологии.

Особенности трансмембранного паропереноса и парофазного мембранного разделения

В ПФММ в качестве отдувочного газа может использоваться инертный газ-носитель (например, азот), либо, в случае биоспиртов, газы образовавшиеся в результате брожения. Движущая сила определяется разницей парциальных давлений компонентов по обе стороны мембраны и, как и в случае первапорации, эти величины определяются равновесным давлением паров компонента над разделяемой жидкой фазой при данной температуре и составе раствора. Отвод пермеата через мембрану проводится при пониженном давлении (вакуумировании) [34]. Такой подход позволяет непрерывно извлекать биоспирты из ферментационной смеси в виде пермеата в случае применения органоселективных мембран или в виде ретентата в случае применения водоселективных мембран [35]. Схемы парофазного мембранного метода могут быть организованы в комбинации с отгонной или отдувочной колонной, процессом ректификации и другими стандартными процессами [24, 27, 28].

Как и в случае первапорации, так и при парофазном мембранном разделении перенос паров через непористые полимерные мембраны осуществляется по механизму растворение-диффузия, а движущей силой трансмембранного паропереноса является разница парциальных давлений паров при температуре эксперимента [36]. Поскольку пары являются конденсируемыми компонентами, то при их переносе могут наблюдаться концентрационные зависимости параметров проницаемости. Если такие эффекты присутствуют, они проявляются тем сильнее, чем выше активность паров, а традиционную формулу коэффициента паропроницаемости (Pi) следует записать в общем виде, указывающем на то, что все его члены могут являться функциями концентраций компонентов:

где D – коэффициент диффузии, S – коэффициент растворимости.Расчет проницаемости (Qi) и коэффициентов проницаемости проводятся по следующим формулам:

где Ji – поток паров, A – площадь мембраны, pi0– парциальное давление i компонента над мембраной, pil – парциальное давление i компонента под мембраной, h – толщина мембраны.Идеальная селективность мембраны (αID) рассчитывается как отношение коэффициентов проницаемости индивидуальных компонентов:

В ПФММ в отличие от первапорации можно строго выделить стадии разделения смеси при фазовом переходе жидкость–пар и на мембране. Таким образом, общий фактор разделения процесса $\left( {\alpha _{{ij}}^{{OV}}} \right)$ представляет собой произведение двух составляющих: фактора разделения за счет фазового перехода $\left( {{{\alpha }}_{{ij}}^{{PhT}}} \right)$ и фактора разделения за счет мембраны $\left( {{{\alpha }}_{{ij}}^{M}} \right){\text{:}}$

где xV – массовая доля компонента в паровой фазе, xL – массовая доля компонента в жидкой фазе, xP – массовая доля компонента в пермеате.Традиционно, в методе первапорации для выделения биоспиртов рассматриваются мембраны на основе полисилоксанов с преимущественной проницаемостью по спиртам. Например, коммерчески доступные мембраны PERVATECH, PERVAP 1070 и 4060, МДК, MTR 100, 200 хорошо изучены в качестве спиртоселективных материалов [22, 37–40]. Однако существует ряд работ, описывающих парофазное разделение разбавленных водно-спиртовых растворов с применением гидрофобных как спиртоселективных, так и водоселективных мембран. Так, в работе [17] исследовали паропроницаемость мембран на основе поли-1-триметилсилил-1-пропина (ПТМСП), поли-4-метил-2-пентина (ПМП), блок сополимеров ПТМСП/ПМП, а также поливинилтриметилсилана (ПВТМС) (табл. 1).

Таблица 1.

Коэффициенты проницаемости паров индивидуальных компонентов через некоторые полимеры при 50°С

| Полимер | Пенетрант | Коэффициент проницаемости P, Баррер | ${{\alpha }^{{ID}}}$ спирт/вода |

Ссылка |

|---|---|---|---|---|

| Спиртоселективные мембраны | ||||

| ПТМСП, пленка |

H2O | 30 000 | – | [17] |

| EtOH | 32 000 | 1.10 | ||

| BuOH | 67 000 | 2.20 | ||

| ПМП, пленка |

H2O | 12 000 | – | |

| EtOH | 12 000 | 1.00 | ||

| BuOH | 50 000 | 4.20 | ||

| ПТМСП/ПМП (60/40), пленка | H2O | 24 600 | – | |

| BuOH | 73 800 | 3.00 | ||

| ПТМСП/ПМП (25/75), пленка | H2O | 17 100 | – | |

| BuOH | 44 500 | 2.60 | ||

| Водоселективные мембраны | ||||

| ПВТМС, асимметричная мембрана | H2O | 760 | – | [27] |

| MeOH | 220 | 0.30 | ||

| EtOH | 70 | 0.09 | ||

| PrOH | 50 | 0.07 | ||

| BuOH | 120 | 0.15 | ||

| ПДМС | H2O | 36 000 | – | [41] |

| MeOH | 13 900 | 0.40 | ||

Как видно из табл. 1 мембраны ПТМСП, ПМП и их сополимеры проявляют заметную селективность можно назвать скорее бутанол-селективными, так как идеальная селективность этанол/вода близка к 1. В то же время, промышленные асимметричные мембраны ПВТМС демонстрируют существенную селективность в пользу паров воды по отношению к парам С1–С4 спиртов, но зависимость эта немонотонная в ряду спиртов-гомологов, что может быть связано как с определенной дефектностью промышленной мембраны, так и с эффектом набухания в бутаноле [27, 42].

В работе [43] применили ПФММ для решения проблемы ингибирования биопроцесса. Было показано, что высокая производительность по этанолу достигается в том случае, когда скорость удаления этанола соответствует скорости его выработки: при использовании парофазного мембранного метода концентрация спирта в пермеате увеличилась с 19 до 42 мас. %, а поток этанола через мембрану с 0.1 до 0.15 кг/(м2 ч) в сравнении с первапорацией. Отметим, что водоселективные мембраны могут быть гидрофобными и гидрофильными [26, 27, 44, 45]: водоселективность определяется соответствующим балансом составляющих (уравнение (1)) – кинетической D и термодинамической S. Сравнение показателей спиртоселективных и водоселективных мембран в процессах первапорации и парофазного разделения бинарных водно-спиртовых смесей представлено в табл. 2–3. Дополнительно рассчитаны вклады фазового перехода и мембраны в общий результат разделения смеси, что позволяет увидеть более детально составляющие процесса и роль самой мембраны. Эта роль может быть даже отрицательной, например, при разделении смесей вода/метанол и вода/этанол первапорацией мембраны на основе ПДМС демонстрируют селективность в пользу воды, снижая содержание спирта в пермеате.

Таблица 2.

Разделение разбавленных водных растворов спиртов первапорацией

| Мембрана | Состав питания/ Температура |

J пермеата, кг м–2 ч–1 | *αPhT спирт/вода | *αM спирт/вода |

αOV спирт/вода |

Ссылка |

|---|---|---|---|---|---|---|

| Спиртоселективные мембраны | ||||||

| ZIF-71/ПДМС | 5 мас. % MeOH, 50°С | 1.300 | 9.0 | 0.9 | 8.0 | [46] |

| 5 мас. % EtOH, 50°С | 1.400 | 11 | 0.9 | 10 | ||

| 5 мас. % i-PrOH, 50°С | 1.600 | 19 | 0.7 | 14 | ||

| MIL-53/ПДМС | 5 мас. % EtOH, 50°С | 2.600 | 11 | 0.9 | 10 | [47] |

| ПДВБ/ПДМС | 6 мас. % EtOH, 60°С | 1.420 | 11 | 0.9 | 10 | [48] |

| ПЭБА | 1 мас. % i-BuOH, 50°С | 0.210 | 23 | 1.0 | 23 | [49] |

| ПОМС | 0.8 мас. % BuOH, 35°С | 0.135 | 15 | 2.0 | 30 | [50] |

| PERVAPTM 1060 | 10 мас. % MeOH, 30°C | 0.320 | 9.0 | 0.8 | 7.0 | [51] |

| ПТМСП | 1 мас. % BuOH, 60°С | 0.400 | 15 | 5.4 | 81 | [52] |

| 10 мас. % EtOH, 50°С | 0.800 | 10 | 1.7 | 17 | [53] | |

| 10 мас. % EtOH, 30°С | 0.340 | 10 | 3.0 | 30 | [54] | |

| Pervap 4060TM | 4 мас. % EtOH, 40°С | 0.910 | 11 | 0.4 | 4.0 | [55] |

| PEBAXTM | 1 мас. % BuOH, 60°С | 0.820 | 15 | 1.0 | 15 | |

Таблица 3.

Разделение разбавленных водных растворов спиртов парофазным мембранным методом

| Мембрана | Состав питания/ Температура |

J пермеата, кг м–2 ч–1 | αPhT спирт/вода | αM спирт/вода |

αOV спирт/вода |

Ссылки |

|---|---|---|---|---|---|---|

| Спиртоселективные мембраны | ||||||

| ПТМСП | 1.0 мас. % BuOH, 50°С | 0.220 | 26.5 | 1.40 | 36.6 | [17] |

| ПМП | 1.0 мас. % BuOH, 50°С | 0.080 | 26.0 | 2.10 | 55.7 | |

| ПДМС | 6.0 мас. % EtOH, 65°С | 0.700 | 20.0 | 1.16 | 23.0 | [34] |

| ПДМС | 1.0 мас. % IPA, 55°С | 0.200 | 23.0 | 2.20 | 50.0 | [56] |

| Водоселективные мембраны | ||||||

| Полимерная мембрана | Состав питания/ Температура |

J пермеата, кг м–2 ч–1 |

αPhT вода/спирт | αM вода/спирт |

αOV вода/спирт |

Ссылки |

| ПВТМС | 9.2 мас. % EtOH, 50°С | 0.140 | 0.11 | 30 | 3.3 | [42] |

| 0.9 мас. % BuOH, 50°С | 0.107 | 0.04 | 104 | 3.5 | ||

| НаРМ | 9.3 мас. % MeOH, 60°С | 0.470 | 0.09 | 17 | 1.5 | [35] |

| 9.3 мас. % EtOH, 60°С | 0.460 | 0.10 | 27 | 2.7 | ||

| 1.2 мас. % PrOH, 60°С | 0.430 | 0.07 | 26 | 1.8 | ||

| 1.3 мас. % BuOH, 60°С | 0.450 | 0.07 | 19 | 1.3 | ||

Как видно из табл. 2–3 для первапорации и ПФММ существенный вклад в селективноcть разделения αOV вносит фазовое равновесие жидкость/пар. При этом мембраны обеспечивают нейтральный, спиртоселективный или водоселективный барьер, позволяющий усиливать селективность процесса в целом. В случае применения спиртоселективных мембран концентрация спирта в пермеате ограничена селективностью мембраны, а в случае применения водоселективных мембран концентрирование спирта в ретентате обеспечивает возможность практически полного удаления паров воды при соответствующих условиях реализации процесса. Примеры моделирования указанных процессов приведены в работе [26]. Парофазное разделение бинарных смесей воды и органических кислот, а также тройных смесей воды, спиртов и соответствующих органических кислот, практически не изучено.

Настоящая работа представляет результаты экспериментального исследования трансмембранного переноса паров, образуемых водными растворами С1–С4 алифатических спиртов, уксусной кислоты, а также тройной смеси воды, этанола и уксусной кислоты как основных компонентов процесса переработки лигноцеллюлозы с помощью синтетической биологической системы. На основании полученных экспериментальных данных проведено математическое моделирование выделения и концентрирования этанола с применением ПФММ.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Объекты исследования

Объектами исследования являлись коммерческие первапорационные и газоразделительные мембраны российского производства, ранее не исследованные в процессах разделения паров воды, спиртов и кислот в диапазоне температур 50–80°С, а также лабораторная мембрана:

– композиционная первапорационная мембрана марки RomakonTM-102 PM производства OOO “Эс энд Ар Системы” (S&R Systems LLC, г. Санкт-Петербург), состоящая из непористого селективного слоя на основе поли(4,4'-оксидифенилен-пиромеллитимид)а и пористой полиамид-имидной подложки. Толщина селективного слоя находится в диапазоне 0.1–0.2 мкм [57].

– композиционная газоразделительная мембрана МДК-1 производства ЗАО НТЦ “Владипор” (г. Владимир), состоящая из непористого селективного слоя на основе силоксанового блоксополимера, пористого промежуточного слоя на основе фторопласта и подложки из нетканого материала (полипропилен, лавсан) [58]. Толщина селективного слоя 3–5 мкм.

– лабораторная композиционная мембрана с селективным слоем на основе поливинилтриметилсилана (КМ ПВТМС), полученная методом контактного погружения пористой подложки в раствор полимера в толуоле, описанном в работе [42]. Толщина селективного слоя ПВТМС составила 3.7 мкм.

Эксперименты проводили с использованием индивидуальных компонентов: вода, метанол (MeOH), этанол (EtOH), пропанол-1 (PrOH), бутанол-1 (BuOH), уксусная кислота (HAc), а также их смесей, приготовленных гравиметрическим методом. Состав исходной жидкой фазы контролировали перед проведением каждого эксперимента.

Описание экспериментальной установки и методики измерения паропроницаемости мембран приведено в работе [42]. Для анализа состава бинарных и тройных смесей, содержащих уксусную кислоту, использовали насадочную колонку Porapak Q (1 м × 3 мм).

Для определения давления паров в парогазовом потоке над мембраной при переносе индивидуальных компонентов, применяли уравнение Антуана, описывающее температурные зависимости давления насыщенных паров компонентов [59]. Для определение состава и давления паров в экспериментах с бинарными и тройными жидкими смесями использовали модели на основе коэффициентов активности UNIQUAC/UNIFAC [60].

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Поскольку в парофазном мембранном процессе разделения водноорганических смесей селективность имеет две составляющих: за счет фазового перехода жидкость/пар и за счет мембраны, учет состояния парожидкостного равновесия (фазовых диаграмм) исследуемых бинарных и тройных смесей имеет важное значение.

Бинарные растворы

При анализе фазовых диаграмм жидкость–пар для водных растворов метанола, этанола, пропанола и бутанола в области низких концентраций спирта можно выделить две особенности: существенное отклонение данного раствора от идеальности (положительное отклонение от закона Рауля) и значительное обогащение паровой фазы молекулами спиртов по сравнению с жидкой фазой (рис. 1).

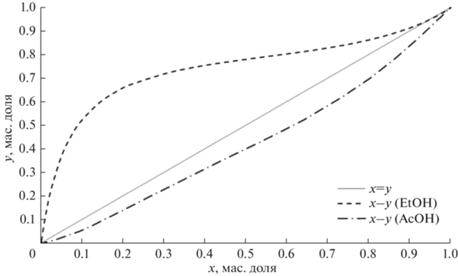

Рис. 1.

Диаграмма состава жидкость–пар для бинарных растворов вода–этанол и вода–уксусная кислота при температуре 60°С.

Обогащение паровой фазы молекулами спиртов в области низких концентраций особенно важно при выделении биоспиртов из паровой фазы. Например, для водноэтанольного раствора при содержании этанола в жидкой фазе 7 мас. % в паровой фазе его содержание возрастает до 42 мас. %, а для бутанола с 1.5 до 22 мас. %. Такой состав паровой фазы позволяет использовать как спиртоселективные, так и водоселективные мембраны. Для уксусной кислоты наблюдается противоположная тенденция – паровая фаза над раствором обеднена молекулами кислоты.

Трехкомпонентные растворы

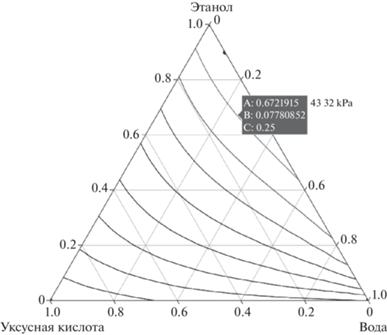

Для анализа состава жидкость–пар в трехкомпонентных растворах используют тройную диаграмму, представленную в виде равностороннего треугольника. Каждая грань треугольника отражает состав двух компонентов, состав может быть выражен либо в мольных, либо в массовых долях и т.д. Пересечение перпендикуляров, приложенных к противоположным граням, внутри треугольника отражают состав трех компонентов. Изотермы, проведенные от одной грани к другой, отражают информацию о составе компонентов жидкой фазы при постоянном давлении паровой фазы (рис. 2, информация о составе паровой фазы на данной диаграмме отсутствует).

Рис. 2.

Диаграмма состава трехкомпонентной системы при 60°С, где А – этанол, В – уксусная кислота, С – вода.

Диаграммы для трехкомпонентных смесей вода–этанол–уксусная кислота также построены при температурах 50–80°С. Определение параметров паропроницаемости мембран и учет вклада фазового перехода жидкость/пар позволили впервые получить данные парофазного разделения тройных смесей на примере вода–этанол–уксусная кислота. В табл. 4 приведены использованные в экспериментах составы жидких смесей при разных температурах и соответствующие составы паровой фазы.

Таблица 4.

Составы жидкой и равновесной паровой фазы трехкомпонентного раствора вода–этанол–уксусная кислота при температурах проведения эксперимента

| Температура °С |

Состав жидкой фазы, мас. % | Состав паровой фазы, мас. % | ||

|---|---|---|---|---|

| этанол | уксусная к-та | этанол | уксусная к-та | |

| 60 | 1.31 | 6.06 | 11.4 | 2.80 |

| 70 | 1.31 | 6.06 | 11.5 | 2.70 |

| 80 | 1.28 | 6.13 | 11.3 | 2.50 |

Парофазное мембранное разделение: паропроницаемость индивидуальных компонентов, бинарных и тройных смесей

Индивидуальные компоненты: гидрофобные мембраны типа МДК

Исследование паропроницаемости кремнийорганических мембран типа МДК проводили для паров индивидуальных компонентов – воды, метанола, этанола, пропанола и бутанола. Интересно отметить, что гидрофобная мембрана МДК проявляет водоселективные свойства при разделении смесей паров вода/метанол и вода/этанол (рис. 3). Поскольку перенос паров в мембране осуществляется по механизму “растворение-диффузия”, проницаемость определяется вкладами двух составляющих: величиной коэффициента диффузии и величиной коэффициента растворимости. Коэффициенты диффузии в ряду вода-метанол–этанол–пропанол–бутанол однозначно уменьшаются, поэтому наблюдаемое возрастание проницаемости в ряду метанол–этанол–пропанол–бутанол может быть связано исключительно с ростом вклада сорбционной составляющей переноса. Эти результаты качественно согласуются с данными работы [61], где авторы наблюдали рост проницаемости газов в ряду СH4 < C3H8 < C4H10 для аналогичной мембраны Лестосил.

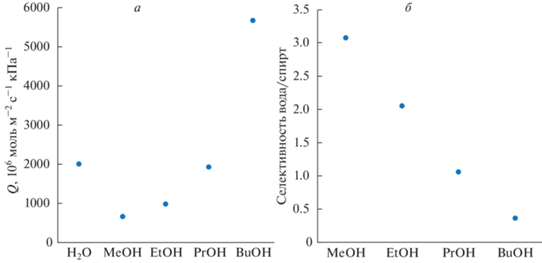

Рис. 3.

Проницаемость паров индивидуальных компонентов через мембрану МДК при 50°С (а) и идеальная селективность вода/спирт (б).

Можно заключить, что мембрана типа МДК является водоселективной по отношению к метанолу и этанолу, спиртоселективной по отношению к бутанолу, и практически неселективной по отношению к пропанолу (рис. 3б). Уровни селективности мембраны МДК невысокие, но в комбинации с фазовым переходом могут быть с успехом применены для разделения водно-бутанольных смесей. Полученные данные позволяют формировать реальные области применения мембран МДК в зависимости от состава паровой фазы. Более существенно водоселективные свойства выражены для гидрофобных асимметричных мембран ПВТМС (табл. 1).

Двухкомпонентные растворы

Основные результаты исследования паропроницаемых свойств рассматриваемых мембран для бинарной смеси вода–этанол при температуре 60°С представлены в табл. 5.

Таблица 5.

Характеристики парофазного разделения водно-спиртовых смесей на полимерных мембранах при 60°С

| Мембрана | Состав питания | Qспирт × 106, моль м–2 с–1 кПа–1 |

Qвода × 106, моль м–2 с–1 кПа–1 |

αPhT вода/спирт |

αM вода/спирт | αOV вода/спирт |

|---|---|---|---|---|---|---|

| КМ ПВТМС | 5.8 мас. % MeOH | 24.0 | 160 | 0.03 | 6.3 | 0.2 |

| 1.3 мас. % PrOH | 2.30 | 150 | 0.07 | 47 | 3.3 | |

| RomakonTM -102 PM | 10 мас. % MeOH | 13.0 | 600 | 0.12 | 39 | 4.7 |

| 1.1 мас. % EtOH | 3.00 | 630 | 0.08 | 156 | 13 |

Гидрофобная КМ ПВТМС демонстрирует уменьшение проницаемости спирта при увеличении длины молекулы и усиление водоселективных свойств, что можно объяснить более существенным влиянием диффузионной составляющей переноса. Наиболее существенные водоселективные свойства демонстрирует гидрофильная мембрана RomakonTM-102 PM, обеспечивая возможность эффективного концентрирования спиртов в ретентате.

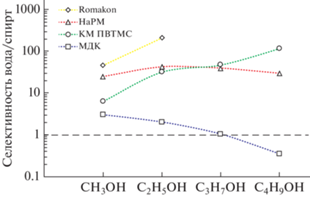

Сравнительные результаты селективных характеристик мембран представлены на рис. 4. Исследованные мембраны можно условно разделить на три типа: (1) мембрана МДК с инверсией селективности вода/спирт в ряду метанол–бутанол за счет существенного влияния вклада сорбционной составляющей; (2) мембрана НаРМ, демонстрирующая отсутствие однозначного тренда изменения селективности в ряду метанол–бутанол вследствие скомпенсированного изменения составляющих переноса (диффузионной и сорбционной) спиртов; (3) мембраны КМ ПВТМС и RomakonTM-102 PM с увеличением селективности вода/спирт в ряду метанол–бутанол за счет более существенного вклада диффузионной составляющей переноса. Наиболее высокие селективности вода/спирт показали мембраны RomakonTM-102 PM, по этой причине они были исследованы более детально.

Рис. 4.

Характеристики селективности вода/спирт исследованных мембран в ряду низших алифатических спиртов, включая данные для мембраны НаРМ [35].

Разделение бинарных смесей мембраной RomakonTM-102 PM при различных температурах

Мембраны RomakonTM-102 PM, показавшие наиболее высокую селективность, были исследованы в условиях парофазного разделения модельных растворов “вода–этанол” и “вода–уксусная кислота” при различных температурах. В табл. 6 и 7 приведены полученные экспериментальные результаты при содержании этанола и уксусной кислоты около 1 мас. %. Как видно, при малом содержании органического вещества перенос паров воды, этанола и уксусной кислоты слабо зависит от температуры.

Таблица 6.

Результаты парофазного мембранного разделения 1 мас. % водного раствора этанола

| Темпе-ратура, °С |

EtOH в исходном р-ре, мас. % | EtOH в паровой фазе, мас. % | QEtOH × 106, моль м–2 с–1 кПа–1 |

${{Q}_{{{{{\text{H}}}_{{\text{2}}}}{\text{O}}}}}$ × 106, моль м–2 с–1 кПа–1 |

αPhT вода/спирт |

αM вода/спирт | αOV вода/спирт |

|---|---|---|---|---|---|---|---|

| 60 | 1.10 | 12.1 | 3.00 | 630 | 0.081 | 156 | 12.6 |

| 80 | 1.08 | 12.2 | 3.10 | 620 | 0.079 | 161 | 12.7 |

Таблица 7.

Результаты парофазного мембраного разделения 1 мас. % водного раствора уксусной кислоты

| Темпе-ратура, °С |

HAc

в исходном р-ре, мас. % |

HAc

в паровой фазе, мас. % |

QHAc × 106, моль м–2 с–1 кПа–1 |

${{Q}_{{{{{\text{H}}}_{{\text{2}}}}{\text{O}}}}}$ × 106, моль м–2 с–1 кПа–1 |

αPhT вода/кис-та |

αM вода/кис-та | αOV вода/кис-та |

|---|---|---|---|---|---|---|---|

| 50 | 1.24 | 0.49 | 58.4 | 633 | 2.57 | 8.3 | 21.3 |

| 60 | 1.24 | 0.44 | 55.4 | 608 | 2.81 | 9.0 | 25.3 |

| 70 | 1.08 | 0.35 | 64.7 | 629 | 3.10 | 7.8 | 24.1 |

| 80 | 1.25 | 0.38 | 37.0 | 630 | 3.34 | 14 | 47.0 |

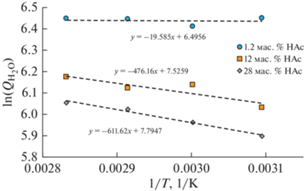

Для водных растворов уксусной кислоты также проведено исследование влияния ее содержания на характеристики переноса и разделения паров. Полученные температурные зависимости проницаемости и селективности представлены на рис. 5–7.

Рис. 5.

Температурная зависимость проницаемости паров воды при различном содержании уксусной кислоты в водном растворе.

Рис. 6.

Температурная зависимость проницаемости паров уксусной кислоты при ее различном содержании в водном растворе.

Рис. 7.

Зависимость селективности вода/уксусная кислота от состава раствора и температуры (рассчитано на основе аппроксимации экспериментальных данных).

Видно, что перенос паров воды и уксусной кислоты существенно зависит от состава раствора: с увеличением содержания уксусной кислоты с 1 до 28 мас. % проницаемость паров воды снижается, в среднем, в 1.6 раза, а проницаемость паров уксусной кислоты – в 15 раз. При этом кажущиеся энергии активации проницаемости воды возрастают, что может быть вызвано воздействием кислоты на полимерную матрицу, приводящее к уплотнению диффузионной среды. Этот эффект, вероятно, сказывается и на проницаемости паров самой кислоты, но более сложным образом: с возрастанием концентрации уксусной кислоты температурный параметр EP сначала увеличивается (11 мас. % HAc), а затем несколько уменьшается (28 мас. % HAc).

Вероятно, диффузионный перенос паров уксусной кислоты в полимерной мембране осложняется взаимодействием кислоты с материалом мембраны, что и вызывает отмеченные отклонения. Такие зависимости для смесей “вода–уксусная кислота” получены впервые и демонстрируют важность учета состава исходного сырья и температуры процесса для предварительной оценки эффективности разделения. К положительным результатам можно отнести устойчивость мембран в присутствии паров кислоты при повышенной температуре на протяжении всех экспериментов, общее врамя работы мембраны составило около 30 ч. Повышение селективности вода/HAc при увеличении содержания уксусной кислоты в растворе (рис. 7) позволяет также рекомендовать мембраны для дальнейших исследований в области осушки органических кислот.

Разделение трехкомпонентных смесей мембраной RomakonTM-102 PM при различных температурах

Исследование проницаемости паров при разделении трехкомпонентного раствора проводили в диапазоне температур 60–80°С. Составы трехкомпонентных смесей и равновесной паровой фазы указаны в табл. 4. Результаты измерения проницаемости компонентов и полученные селективности мембраны представлены в табл. 8.

Таблица 8.

Результаты разделения трехкомпонентной смеси вода/этанол/уксусная кислота

| Температура, °С |

Q × 106 моль м–2 с–1 кПа–1 |

αM | Поток воды

в пермеате, кг м–2 ч–1 |

|||

|---|---|---|---|---|---|---|

| вода | EtOH | HAc | вода/EtOH | вода/HAc | ||

| 60 | 441 | 2.22 | 9.05 | 198 | 49.0 | 0.44 |

| 80 | 351 | 1.77 | 6.56 | 198 | 54.0 | 0.93 |

Как видно из табл. 8 в присутствии уксусной кислоты проницаемость паров воды и этанола снижается по сравнению с бинарной смесью вода/этанол (табл. 6) приблизительно в 1.5 раза, что согласуется с результатами, полученными для смесей вода/HAc. Селективность вода/EtOH в присутствии кислоты увеличивается примерно на 25%, что, вероятно, связано с теми же эффектами, которые вызывают увеличение селективности вода/HAc. Это явление требует отдельного исследования.

Математическое моделирование процесса выделения этанола из трехкомпонентной смеси с применением ПФММ

При использовании ПФММ из ферментационной смеси отгонкой (либо отдувкой) будет извлекаться в основном этанол в соответствии с диаграммой равновесия жидкость–пар, а уксусная кислота концентрироваться в кубе колонны, после чего ее можно вернуть в биореактор для дальнейшего превращения в этанол. Далее при разделении паров, либо парогазовой смеси, в мембранном блоке через мембрану будут преимущественно проникать пары воды и уксусной кислоты, обеспечивая концентрирование паров этанола в ретентате.

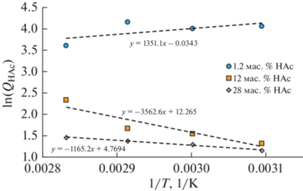

В качестве примера, ниже приведены возможные операционные схемы извлечения и концентрирования этанола из биореактора парофазным мембранным методом (рис. 8). В случае отдувки этанола при температуре меньше температуры кипения жидкой фазы необходимо использование газа-носителя. В качестве газа-носителя может быть использован CO2, образующийся как побочный продукт биопроцесса. При 80°С, атмосферном давлении и содержании в жидкой фазе этанола и уксусной кислоты 1.3 и 6 мас. % соответственно, состав парогазовой смеси EtOH/H2O/HAc/CO2 на выходе отдувочной колонны будет соответствовать 4.16/45.11/0.73/50.00 мол. %. Учитывая, что основную часть паров составляют пары воды, требуется практически полный их отвод через мембрану для получения концентрата с высоким содержанием этанола. При сохранении высокой степени извлечения этанола это возможно обеспечить только в случае поддержания достаточно низкого парциального давления паров воды в пермеате за счет увеличения вакуума (рис. 8а), либо за счет сдувки пермеата газом-носителем (рис. 8б).

Рис. 8.

Схемы процесса извлечения этанола парофазным мембранным методом: а – вакуумирование пермеата; б – вакуумирование и сдувка пермеата газом-носителем. Обозначения: ВН – вакуумный насос, Г – газодувка, Д – дроссель, ЖН – жидкостный насос, К – конденсатор, ММ – мембранный модуль, Н – нагреватель, ОК – отдувочная колонна.

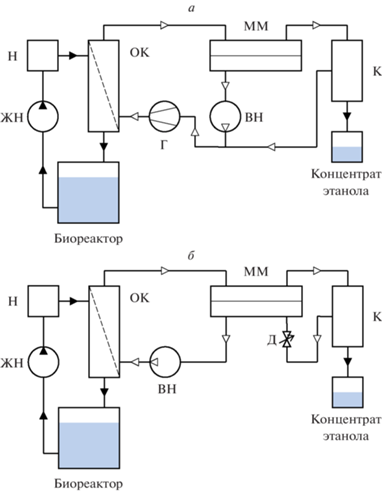

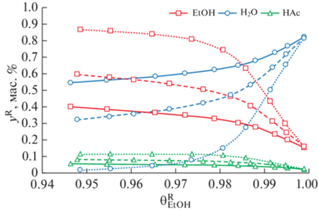

На основе полученных экспериментальных характеристик мембраны было выполнено математическое моделирование процесса разделения в мембранном модуле. В расчете была использована модель противотока, система дифференциальных уравнений материального баланса решалась численно методом конечных разностей. Результаты моделирования представлены на рис. 9–10. Из полученных зависимостей видно, что применение сдувки при давлении пермеата 20 кПа показывает лучший результат, чем снижение давления пермеата до 1 кПа. С технологической точки зрения снижение давления пермеата ниже 20 кПа будет приводить к существенному увеличению удельных энергозатрат. С другой стороны, добавление потока газа-носителя для сдувки пермеата требует более производительный вакуумный насос. Примеры проведенного моделирования показывают, что поиск наилучших условий разделения является отдельной задачей многопараметрической оптимизации процесса, включающей варьирование давления, потоков и температуры в зависимости от состава разделяемой смеси и требований к разделению.

Рис. 9.

Зависимость состава ретентата от степени извлечения этанола из потока питания при давлении пермеата 20 (—), 10 (– –) и 1 кПа (- - -).

Рис. 10.

Зависимость состава ретентата от степени извлечения этанола из потока питания при вакуумировании и сдувке пермеата газом-носителем при давлении 20 кПа.

Результаты моделирования показывают, что вне зависимости от используемой операционной схемы, содержание уксусной кислоты в концентрате этанола может достигать 12 мас. % вследствие невысокой селективности мембраны этанол/уксусная кислота. Для дальнейшей очистки этанола возможно применение ректификации, поскольку фазовая диаграмма равновесия жикость–пар для раствора “этанол/уксусная кислота” показывает существенное отклонение от закона Рауля по составу паровой фазы в области высокого содержания этанола. После очистки этанола уксусная кислота может быть возвращена в биореактор для ее дальнейшего превращения в этанол.

Таким образом, в работе показан маршрут извлечения и концентрирования этанола с использованием ПФММ и водоселективных мембран в процессе биопереработки лигнина с помощью синтетической биологической системы, обеспечивающей его получение из уксусной кислоты.

ВЫВОДЫ

Результаты исследования переноса паров воды и С1–С4 алифатических спиртов через коммерческую газоразделительную мембрану МДК показали монотонный рост проницаемости в ряду метанол-бутанол, что связано с более существенным вкладом сорбционной составляющей по сравнению с диффузионной. При этом проницаемость воды находится на уровне пропанола и селективность вода/спирт претерпевает инверсию при переходе от метанола и этанола к бутанолу.

Данные по разделению смесей вода/метанол и вода/пропанол с применением лабораторной КМ ПВТМС дополнили полученные ранее резьльтаты для смесей вода/этанол и вода/бутанол. Результаты показали монотонное увеличение селективности вода/спирт в ряду метанол–бутанол, что связано с более существенным влиянием диффузионной составляющей при переносе спиртов.

Проведенные исследования проницаемости смесей паров вода/метанол и вода/этанол показывают, что коммерческая мембрана российского производства RomakonTM-102 PM обладает высокой селективностью вода/спирт по сравнению с другими исследованными мембранами. При разделении смесей паров вода/уксусная кислота обнаружено существенное уменьшение проницаемости уксусной кислоты при увеличении ее содержания в смеси, при этом проницаемость воды снижается не так значительно, что приводит к существенному росту селективности. Кроме того, мембрана RomakonTM-102 PM демонстрирует сохранение своих разделительных свойств и устойчивость в присутствии уксусной кислоты при повышенной температуре. Для данных мембран также исследовано разделение паров тройной смеси вода/этанол/уксусная кислота и показано сохранение высокой селективности вода/этанол в присутствии кислоты.

Рассмотрен парофазный мембранный метод разделения в применении к водным растворам, содержащим спирты и органические кислоты и на основе полученных экспериментальных данных проведено математическое моделирование процесса выделения этанола из тройной смеси “вода/этанол/уксусная кислота” парофазным мембранным методом, рассчитаны показатели разделения для двух вариантов схемы организации процесса.

Список литературы

Angelici C., Weckhuysen В.М., Bruijnincx P.C.A. Chemocatalytic conversion of ethanol into butadiene and other bulk chemicals // Chem. Sus. Chem. 2013. V. 6. № 9. P. 1595–1614.

Wu L., Moteki T., Gokhale A.A., Flaherty D.W., Toste F.D. Production of fuels and chemicals from biomass: condensation reactions and beyond // Chem. 2016. V. 1. № 1. P. 32–58.

Yang Y., Tian Z., Lan Y., Wang S., Chen H. An overview of biofuel power generation on policies and finance environment, applied biofuels, device and performance // J. Traf. Transport. Engineer. (English Edition). 2021. V. 8. № 4. P. 534–553.

Chistyakov A.V., Murzin V.Y., Gubanov M.A., Tsodikov M.V. Pd–Zn Containing Catalysts for Ethanol Conversion // Chemical engineering transactions. 2013. V. 32. P. 619–624.

Chistyakov A.V., Zharova P.A., Nikolaev S.A., Tsodikov M.V. Direct Au-Ni/Al2O3 catalysed cross-condensation of ethanol with isopropanol into pentanol-2 // Catalysis Today. 2017. V. 279. P. 124–132.

Schubert T. Production routes of advanced renewable C1 to C4 alcohols as biofuel components – a review // Biofuels. Bioprod. Bioref. 2020. V. 14. № 4. P. 845–878.

Sun J., Wang Y. Recent advances in catalytic conversion of ethanol to chemicals // ACS Catal. 2014. V. 4. № 4. P. 1078–1090.

Devi A., Singh A., Bajar S., Pant D., Din Z.U. Ethanol from lignocellulosic biomass: An in-depth analysis of pre-treatment methods, fermentation approaches and detoxification processes // J. Environmental Chemical Engineering. 2021. V. 9. № 5. P. 105798.

Pinaki D., Parimal P., Kevin J., Das D. Lignocellulosic bioethanol production: prospects of emerging membrane technologies to improve the process – a critical review // Rev. Chem. Eng. 2020. V. 36. № 3. P. 333–367.

Maktham R., Bhargava S.K., Bankupalli S., Ball A.S. A review on 1st and 2nd generation bioethanol production – Recent Progress // J. Sustainable Bioenergy Systems. 2016. V. 6. P. 72–92.

Mupondwa E., Li X., Tabil L., Sokhansanj S., Adapa P. Status of Canada’s lignocellulosic ethanol: Part I: Pretreatment technologies. 2017. V. 72. P. 178–190.

Mupondwa E., Li X., Tabil L., Sokhansanj S., Adapa P. Status of Canada’s lignocellulosic ethanol: Part II: Hydrolysis and fermentation // Renewable and Sustainable energy reviews. 2017. V. 79. P. 1535–1555.

Dashtban M., Schraft H., Qin W. Fungal bioconversion of lignocellulosic residues; Opportunities and Perspectives // International J. Biological Sciences. 2009. V. 5. № 6. P. 578–595.

Arndt F., Schmitt G., Winiarska A., Saft M., Seubert A., Kahnt J., Heider J. Characterization of an aldehyde oxidoreductase from the mesophilic bacterium Aromatoleum aromaticum EbN1, a member of a new subfamily of tungsten-containing enzymes. // Front. Microbiol. 2019. V. 10:71.

Seyhan D., Friedrich P., Szaleniec M., Hilberg M., Buckel W., Golding B.T., Heider J. Elucidating the stereochemistry of enzymatic benzylsuccinate synthesis with chirally labeled toluene // Chem. Int. Ed. Engl. 2016. V. 55. № 38. P. 11664–11667.

Fadeev A.G., Selinskaya Y.A., S.SKelley, Meagher M.M., Litvinova E.G., Khotimsky V.S., Volkov V.V. Extraction of butanol from aqueous solutions by pervaporation through poly(1-trimethylsilyl-1-propyne) // J. Membrane Science. 2001. V. 186. № 2. P. 205–217.

Yakovlev A.V., Shalygin M.G., Matson S.M., Khotimskiy V.S., Teplyakov V.V. Separation of diluted butanol–water solutions via vapor phase by organophilic membranes based on high permeable polyacetylenes // J. Membrane Science. 2013. V. 434. P. 99–105.

Kumar R., Ghosh A.K., Pal P. Fermentative ethanol production from Madhuca indica flowers using immobilized yeast cells coupled with solar driven direct contact membrane distillation with commercial hydrophobic membranes // Energy Conversion and Management. 2019. V. 181. P. 593–607.

Ishola M.M., Jahandideh A., Haidarian B., Brandberg T., Taherzadeh M.J. Simultaneous saccharification, filtration and fermentation (SSFF): A novel method for bioethanol production from lignocellulosic biomass // Bioresource Technology. 2013. V. 133. P. 68–73.

Ishola M.M., Brandberg T., Taherzadeh M.J. Simultaneous glucose and xylose utilization for improved ethanol production from lignocellulosic biomass through SSFF with encapsulated yeast // Biomass and Bioenergy. 2015. V. 77. P. 192–199.

Vane L.M. A review of pervaporation for product recovery from biomass fermentation processes // J. Chem. Tech. Biotech. 2005. V. 80. № 6. P. 603–629.

Golubev G.S., Borisov I.L., Volkov V.V. Thermopervaporative removal of isopropanol and butanol from aqueous media using membranes based on hydrophobic polysiloxanes // Pet. Chem. 2018. V. 58. P. 975–982.

Li J., Zhou W., Fan S., Xiao Z., Liu Y., Liu J. Bioethanol production in vacuum membrane distillation bioreactor by permeate fractional condensation and mechanical vapor compression with polytetrafluoroethylene (PTFE) membrane // Bioresour. Technol. 2018. V. 268. P. 708–714.

Vane L.M., Alvarez F.R. Effect of membrane and process characteristics on cost and energy usage for separating alcohol–water mixtures using a hybrid vapor stripping–vapor permeation process // Chem. Techol. Biotechol. 2015. V. 90. № 8. P. 1380–1390.

Netrusov A.I., Teplyakov V.V., Tsodikov M.V., Chistjakov A.V., Zharova P.A., Shalygin M.G. Laboratory-scale production of hydrocarbon motor fuel components from lignocellulose: combination of new developments of membrane science and catalysis // Biomass & Bioenergy. 2020. V. 125. P. 105506.

Teplyakov V.V., Shalygin M.G., Kozlova A.A., Chistjakov A.V., Tsodikov M.V., Netrusov A.I. Membrane technology in bioconversion of lignocellulose to motor fuel components // Pet. Chem. 2017. V. 57. P. 747–762.

Teplyakov V.V., Shalygin M.G. Chapter 7 – Integrated systems involving membrane vapor permeation and applications // In: Pervaporation, Vapour Permeation and Membrane Distillation. 2015. P. 177–201.

Vane L.M., Alvarez F.R. Membrane-assisted vapor stripping: energy efficient hybrid distillation–vapor permeation process for alcohol–water separation // J. Chemical Technology and Biotechnology. 2008. V. 83. № 9. P. 1275–1287.

Xue C., Liu F., Xu M., Zhao J., Chen L., Ren J. A novel in situ gas stripping-pervaporation process integrated with acetone-butanol-ethanol fermentation for hyper n-butanol production // Biotechnol. Bioeng. 2015. V. 113. № 1. P. 120–129.

Okamoto K., Tanihara N., Watanabe H. Vapor permeation and pervaporation separation of water-ethanol mixtures through polyimide membranes // J. Membr. Sci. 1992. V. 68. № 1–2. P. 53–63.

Alkhudhiri A., Darwish N., Hilal N. Membrane distillation: A comprehensive review // Desalination. 2012. V. 287. P. 2–18.

Shirazi M., Kargari A., Tabatabaei M. Sweeping Gas Membrane Distillation (SGMD) as an Alternative for Integration of Bioethanol Processing: Study on a Commercial Membrane and Operating Parameters // Chemical Engineering Communications. 2014. V. 202. № 4. P. 457–466.

Shalygin M.G., Kozlova A.A., Netrusov A.I., Teplyakov V.V. Vapor-phase membrane concentration of bioethanol and biobutanol using hydrophobic membranes based on glassy polymers // Pet. Chem. 2017. V. 56. P. 977–986.

Si Z., Shan H., Hu S., Cai D., Qi P. Recovery of ethanol via vapor phase by polydimethylsiloxane membrane with excellent performance // Chemical Engineering Research and Design. 2018. V. 136. P. 324–333.

Shalygin M.G., Kozlova A.A., Teplyakov V.V. Vapor Phase Separation of Water–Alcohol Mixtures with Industrial Nanofiltration Membrane NaRM, Membranes and Membrane Technologies. 2022. V. 4. № 4. P. 64–72.

Beckman I., Syrtsova D., Shalygin M., Kandasamy P., Teplyakov V. Transmembrane gas transfer: Mathematics of diffusion and experimental practice // J. Membrane Science. 2020. V. 601. P. 117737.

Grushevenko E.A., Borisov I.L., Volkov A.V. High-selectivity polysiloxane membranes for gases and liquids separation (A review) // Pet. Chem. 2021. V. 61. P. 959–976.

Wyk S., Ham A.G.J., Kersten S.R.A. Pervaporative separation and intensification of downstream recovery of acetone-butanol-ethanol (ABE) // Chem. Engineer. Proces. – Proces. Intensif. 2018. V. 130. P. 148–159.

Knozowska K., Kujawska A., Li G., Kujawa J. Membrane assisted processing of acetone, butanol, and ethanol (ABE) aqueous streams // Chem. Engineeri. Proces. – Proces. Intensif. 2021. V. 166. № 108462.

Shi G.M., Hua D., Chung T.S. Chapter 6 – Pervaporation and Vapor Separation // In: Membrane Separation Principles and Applications. 2019. P. 181–231.

Montoya J.P. Membrane Gas Exchange: Using hollow fiber membranes to separate gases from liquid and gaseous streams // MedArray, Inc. (2010).

Teplyakov V.V., Shalygin M.G., Kozlova A.A., Netrusov A.I. Composite membranes with a polyvinyltrimethylsilane skin layer for separation of water–alcohol mixtures // Pet. Chem. 2018. V. 58. P. 949–957.

Sun W., Jia W., Xia C., Zhang W., Ren Z. Study of in situ ethanol recovery via vapor permeation from fermentation // J. Membrane Science. 2017. V. 530. P. 192–200.

https://www.membranium.com/ru/catalog/nanofiltratsiya/product-ro-017/ (11.07.2022).

Syrtsova D.A., Teplyakov V.V., Filistovich V.A., Savitskaya T.A., Kimlenka I.M., Makarevich S.E., Grinshpan D.D. Cellulose-Based Composite Gas Separation Membranes. // Membr. Membr. Technol. 2019. V. 1. P. 353–360.

Li Y., Wee L.H., Martens J.A., Vankelecom I.F.J. ZIF-71 as a potential filler to prepare pervaporation membranes for bio-alcohol recovery // J. Materials Chemistry A. 2014. V. 2. P. 10034–10040.

Zhang G., Li J., Wang H.N., Fan R., Zhang G., Zhang S.J. Enhanced flux of polydimethylsiloxane membrane for ethanol permselective pervaporation via incorporation of MIL-53 particles // J. Membrane Science. 2015. V. 492. P. 322–330.

He X., Wang T., Huang J., Chen J., Li J. Fabrication and characterization of superhydrophobic PDMS composite membranes for efficient ethanol recovery via pervaporation // Separation and Purification Technology. 2020. V. 241. P. 116675.

Böddeker K.W., Bengtson G., Pingel H. Pervaporation of isomeric butanols // J. Membrane Science. 1990. V. 54. № 1–2. P. 1–12.

Rom A., Friedl A. Investigation of pervaporation performance of POMS membrane during separation of butanol from water and the effect of added acetone and ethanol // Separation and Purification Technology. 2016. V. 170. P. 40–48.

Kujawski W. Pervaporative removal of organics from water using hydrophobic membranes. Binary mixtures // Separation Science and Technology. 2000. V. 35. № 1. P. 89–108.

Golubev G.S., Borisov I.L., Volkov V.V., Volkov A.V. High-Performance reinforced PTMSP membranes for thermopervaporation removal of alcohols from aqueous media // Membr. Membr. Technol. 2020. V. 2. P. 45–53.

González-Marcos J.A., López-Dehesa C., González-Velasco J.R. Effect of operation conditions in the pervaporation of ethanol–water mixtures with poly(1-trimethylsilyl-1-propyne) membranes // J. Applied Polymer Science. 2004. V. 94. № 4. P. 1395–1403.

Volkov V.V., Fadeev A.G., Khotimsky V.S., Litvinova E.G., Selinskaya Y.A., McMillan J.D., Kelley S.S. Effects of synthesis conditions on the pervaporation properties of poly[1-(trimethylsilyl)-1-propyne] useful for membrane bioreactors // J. Applied Polymer Science. 2004. V. 91. № 4. P. 2271–2277.

Knozowska K., Kujawska A., Kujawa J., Kujawski W., Bryjak M., Chrzanowska E., Kujawski J. Performance of commercial composite hydrophobic membranes applied for pervaporative reclamation of acetone, butanol, and ethanol from aqueous solutions: Binary mixtures // Separation and Purification Technology. 2017. V. 188. P. 512–522.

Guan Y., Hua S., Y. W., Qin P., Karim M.N., Tan T. Separating isopropanol from its diluted solutions via a process of integrating gas stripping and vapor permeation // RSC Adv. 2015. V. 5. P. 24031–24037.

Sapegin D.A., Gubanova G.N.K.S.V., Kruchinina E.V., Saprykina N.N., Volkov A.Y., Vylegzhanina M.E. Characterisation of Romakon™-PM pervaporation membranes for the separation of dilute aqueous alcohol mixtures // Separation and Purification Technology. 2020. V. 240. P. 116605.

http://www.vladipor.ru/ (11.07.2022).

Рид Р., Праусниц Д., Шервуд Т. Свойства газов и жидкостей. Справочное пособие. Л.: Химия, 1982. С. 592.

http://vle-calc.com/phase_diagram.html (13.03.2022).

Семенова С.И., Вдовин П.А., Тарасов А.В., Дерягина Е.Э., Масленин С.Б. Композитные мембраны для выделения тяжелых фракций углеводородов из нефтяных и попутных газов // Серия. Критические технологии. Мембраны. 2003. Т. 20. № 4.

Дополнительные материалы отсутствуют.

Инструменты

Мембраны и мембранные технологии