Мембраны и мембранные технологии, 2023, T. 13, № 1, стр. 56-64

Очистка воздуха от органических соединений с помощью нанофильтрационной композиционной мембраны на основе ацетата целлюлозы и коммерческой мембраны марки ОПМН‑П

Д. Д. Фазуллин a, *, Г. В. Маврин a, И. Г. Шайхиев b

a Казанский федеральный университет

Набережные Челны, просп. Мира, 68/19, Россия

b Казанский национальный исследовательский технологический университет

Казань, ул. Карла Маркса, 68, Россия

* E-mail: denr3@yandex.ru

Поступила в редакцию 03.08.2022

После доработки 05.09.2022

Принята к публикации 07.10.2022

- EDN: HICQLE

- DOI: 10.31857/S2218117223010029

Аннотация

Для разделения паровоздушной смеси, содержащей органические соединения использовали нанофильтрационные мембраны. Мембрану получили на подложке из фильтровальной бумаги методом полива трехкомпонентным раствором полимера. Поверхностные слои наносились на подложку, последовательно чередуя этапы сушки мембраны. Полученная мембрана обладает гидрофильными свойствами, пористость полученной мембраны составляет 51%. Толщина мембраны, установленная методом СЭМ, составила 98 мкм. Задерживающую способность мембран исследовали по разделению модельных смесей этанол–воздух и бензин–воздух. Проницаемость мембраны композиционной мембраны МАЦ3 при разделении паровоздушной смеси этанол–воздух составила 11.0 м3/м2 ч при давлении 0.5 МПа. Высокая задерживающая способность композиционной мембраны МАЦ3 установлена по ксилолам, толуолу и гептану, по остальным соединениям эффективность не более 90%. Средняя задерживающая способность полученной мембраны составила 87%. Сравнительные испытания по установлению параметров газоразделения при аналогичных условиях провели с коммерческой мембраной марки ОПМН-П.

ВВЕДЕНИЕ

Промышленные выбросы в атмосферу наносят негативное воздействие, в результате поступления загрязняющих веществ в атмосферу происходит их накопление и трансформация, что приводит к возникновению над промышленными районами смога – густого тумана состоящего из твердых частиц, дыма и органических соединений. Основными источниками поступления органических соединений в атмосферу кроме автотранспорта являются химическая, нефтехимическая и нефтедобывающая промышленность, фармацевтическая промышленность, автозаправочные станции и хранилища топлив, полиграфическое и лакокрасочная промышленность, так же окрасочные камеры машиностроительных производств вносят вклад в загрязнение атмосферы органическими соединениями.

Технологии очистки промышленных выбросов от органических соединений обработки основаны на методах абсорбции, конденсации, на скрубберах, на поглощении твердыми сорбентами типа активированного угля, на основе химической сорбции и сжигании отходящих газов в камерах дожига при высоких температурах. Так же есть методы очистки воздуха от органических соединений методами каталитического окисления, окисления озоном, обработка плазмой и мембранные методы газоразделения. Но чаще всего очистка воздуха от органических соединений проводится термическими методами в газовых камерах дожига при рабочей температуре 1200–1400°C. Однако эффективность термической обработки оказывается не высокой из-за больших энергетических затрат и загрязнения атмосферы продуктами сжигания природного газа и органических соединений: оксидов азота, оксида и диоксида углерода, золы и других соединений.

Мембранные методы разделения газов имеют ряд преимуществ по сравнению с другими, это энергетическая и экономическая эффективность, поскольку не требует фазового перехода требующего значительных затрат энергии, непрерывная работа при низкой скорости потока. Также мембранные технологии имеют преимущество перед методами окисления, в которых летучие органические соединения трансформируются в парниковые газы [1]. Мембранное разделение паров и газов используется для очистки газов от выбросов производственных предприятий, а также для улавливания углекислого газа из выбросов электростанций [2–5].

Для удаления органических соединений, содержащихся в воздухе, используют полимерные мембраны из полиамида, поливинилиденфторида, полиэфирамида, полисульфона, полиимида, поликарбоната, ацетата целлюлозы (АЦ) [6–9]. Чаще всего для разделения газовых сред применяются мембраны в форме полых волокон [10, 11].

В работе [12] покрытые полидиметилсилоксаном мембраны из полиэфиримида использовали для удаления летучих органических соединений из воздуха. Разделение ацетона, этилацетата и этанола от воздуха провели с мембранным модулем из полых волокон.

Мембраны на основе из ацетата целлюлозы также применяют для процессов газоразделения. В работе [13] мембраны из ацетата целлюлозы использовали для разделения газовой смеси водород – углекислый газ при давлении 0.25 МПа, селективность разделения составила 0.83. А в работе [14] исследовали разделение смеси метан–углекислый газ с помощью половолоконной мембраны из ацетата целлюлозы.

В настоящее время в области мембранных процессов разделения часто используют композиционные мембраны [15, 16]. Так, в работах [17, 18] были получены композиционные мембраны с поверхностным слоем из ацетата целлюлозы на разных полимерных подложках и исследовались их свойства.

Растет интерес к мембранным технологиям особенно для улавливания углеводородов в нефтехимической промышленности и в химической промышленности для улавливания ценных мономеров.

Но мембранные технологии в процессах разделении паровоздушных смесей имеют некоторые недостатки, это: снижение селективности мембран в результате набухания. Так же на процессы мембранного разделения влияют различные факторы: температуры, трансмембранное давление, расход и состав газа [1, 19].

АЦ отвечает основным требованиям для получения полупроницаемых мембран, он обладает превосходными пленкообразующими свойствами, высокой проницаемостью, температурной стабильностью и низкой сорбирующей активностью органических соединений. Также АЦ обладает относительное низкой стоимость материала по сравнению с такими полимерами как полиамид, полиэфирсульфон, полисульфон, полиакриамид. Кроме того ацетат целлюлозы легко подвергается биодеструкции [20].

Цель данной работы заключается в исследовании возможности применения нанофильтрационной композиционной мембраны с поверхностным слоем из ацетата целлюлозы для очистки воздуха от летучих органических соединений.

Новизна работы заключается в способе получении композиционной мембраны из АЦ на подложке бумаги путем погружения основы в раствор АЦ в ацетоне с этанолом и в установлении параметров очистки воздуха от летучих органических соединений.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Мембраны получены на подложке из фильтровальной бумаги “синяя лента” на поверхность, которой наносили последовательно три слоя из ацетата целлюлозы (АЦ). Для формирования поверхностного покрытия мембраны одну из сторон подложки из фильтровальной бумаги погружали в 5%-ный раствор АЦ в ацетоне. Для приготовления раствора использовали порошковый АЦ обладающий следующими свойствами: плотность 1.28 г/см3, молекулярная масса – 25 000–110 000 г/моль, массовая доля связанной уксусной кислоты – 54–56%. В качестве порообразователя использовали этанол. Первоначально бумажную основу полностью погружали в раствор ацетата целлюлозы. Последующие поверхностные слои получали на одной стороне мембраны, для предотвращения попадания раствора на вторую сторону мембраны наклеивали бумажную клейкую ленту. После сушки мембраны при комнатной температуре клейкую ленту удаляли. Заключительной стадией является сушка мембраны, которую проводили первоначально при комнатной температуре, затем – при температуре 40°С в сушильном шкафу.

Коммерческая композиционная нанофильтрационная мембрана отечественного производства на полиамидной основе ОПМН-П является доступной, изготавливается в форме пленок и имеет близкие характеристики с полученными мембранами по удельной проницаемости, разделение проходит при относительно не высоких рабочих давлениях (0.5 МПа), в связи с данным обстоятельством в сравнительных испытаниях использовали коммерческую мембрану ОПМН-П.

Характеристики мембраны:

– максимальная температура разделяемой среды до 45°С;

– размер удаляемых частиц – 100 Да;

– подложка мембраны – нетканый полипропилен;

– поверхностный слой – на полиамидной основе;

– минимальная производительность по дистиллированной воде (при температуре 25°С) – 100 дм3/м2 ч;

– селективность по 0.2% раствору MgSO4 – 98.5%.

Массовое содержание АЦ в мембране определяли весовым методом по разнице масс исходной полупроницаемой основы и после нанесения композиционного слоя с помощью аналитических электронных весов марки “CAS CAUW-220D”. Класс точности весов по ГОСТ Р 53228-2008 специальный (I), погрешность измерения ±0.0001 г.

Общую пористость мембран измеряли путем пропитки образца дистиллированной водой и определением массы до и после пропитки. По полученным данным рассчитывали общая пористость по формуле:

Определении общей пористости мембраны проводили смачиванием образцов в дистиллированной воде, так как подложка мембраны и композиционный слой гидрофильные, то полученные значения общей пористости мембран могут быть завышены.

Методом сидячей капли проведены исследования краевого угла смачивания мембран с использованием аппарата “Kruss DSA 20E”. Погрешность измерения согласно паспорту прибора составляет ±0.1°.

Микрофотографии поверхности и бокового скола исходной подложки и композиционной мембраны получены с помощью сканирующего электронного микроскопа (СЭМ) марки “LEO-1430 VP”, Carl Zeiss, Германия. Тип используемого детектора – SE детектор вторичных электронов. Точность измерения линейный размеров составляет 20 нм.

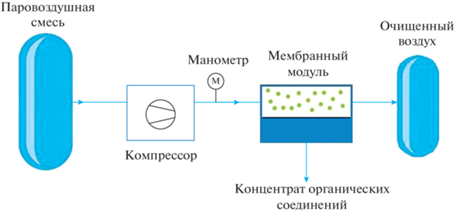

Процесс очистки воздуха, содержащего органические соединения провели с помощью композиционной мембраны МАЦ3 и коммерческой мембраны марки ОПМН‑П на лабораторной установке мембранного разделения, состоящей из емкости с органическим соединением, компрессора, манометра, мембранного элемента и тедларового пакета для сбора очищенного воздуха. Процесс мембранного разделения проводили в следующих условиях: исходная газо-воздушная смесь – 1) воздушная смесь этанола (масса этанола 0.785 г, объем воздуха 3 дм3), 2) воздушная смесь очищенного бензина (масса бензина 0.736 г, объем воздуха 3 дм3); рабочее давление – 0.4–0.5 МПа; температура газо-воздушной смеси 24.8°С; скорость подачи паровоздушной смеси 310 см3/мин; площадь мембраны 0.0016 м2. Для приготовления паровоздушной смеси использовали атмосферный воздух предварительно очищенный от органических примесей с помощью фильтра “Хроматэк 20.0-01”.

Принципиальная схема процесса разделения газо-воздушной смеси представлена на рис. 1.

Для оценки эффективности процесса очистки воздуха определяли удельную производительность мембран по паровоздушной смеси, определяли задерживающую способность мембраны по органическим соединениям: этанол, ацетон, гексан, гептан, бензол, толуол, ксилолы, этилбензол. Концентрацию последних в исходном и очищенном газо-воздушном смеси определялась методом газовой хроматографии на портативном газовом хроматографе марки ФГХ-1 производства НПФ “ЭКАН” с фотоионизационным детектором (ФИД) с криптоновой вакуумной ультрафиолетовой лампой. Характеристики процесса хроматографичекого исследования состава паровоздушной смеси:

– фотоионизационный детектор (ФИД) с криптоновой вакуумной ультрафиолетовой лампой;

– капиллярная разделительная колонка с внутренним диаметром 0.22 мм, длиной 25 м, неподвижная фаза – SE-30;

– температура термостата колонок в режиме измерения 60°С;

– устройство ввода проб – кран-дозатор;

– подвижная фаза газ-носитель – азот особо чистый сжатый по ГОСТ 9293-74, скорость потока газа-носителя 1.3 см3/мин.

Молекулярную рефракцию органических соединений определили как сумма атомных рефракций всех атомов и связей в молекуле по следующей формуле:

где ni – число атомов или связей; MRi – рефракция отдельных атомов или связей. Значение рефракций отдельных атомов и связей для расчетов взяты из литературных источников.

Задерживающую способность мембран вычисляли как отношение концентраций разделяемых компонентов в исходной паровоздушной смеси и в пермеатах мембран.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В результате последовательного нанесения трех слоев АЦ из 5%-ного раствора ацетона на поверхность основы из фильтровальной бумаги “синяя лента” получена композиционная мембрана МАЦ3. Полученную мембрану и коммерческую мембрану ОПМН-П использовали для очистки паровоздушной смеси от органических соединений. Свойства мембран представлены в табл. 1.

Таблица 1.

Свойства мембран

| Мембрана | Содержание АЦ, % (по массе), (n = 2) | Общая пористость, % (n = 2) | Толщина мембраны, мкм | Кревой угол смачивания мембран, град (n = 5) |

|---|---|---|---|---|

| Бумажный фильтр | – | 71.4 ± 1.2 | 119.0 ± 0.02 | 30.1 ± 0.1 |

| МАЦ3 | 47.5 ± 0.8 | 51.0 ± 0.9 | 129.9 ± 0.02 | 69.0 ± 0.1 |

| ОПМН-П | – | 42.3 ± 0.8 | – | 70.1 ± 0.1 |

По данным табл. 1 содержание АЦ в составе мембраны МАЦ3 составило 47.5% по массе. Общая пористость бумажной подложки составляет 71.4%, а после нанесения слоя АЦ мембраны составило 51%, что выше общей пористости мембраны ОПМН-П. Толщина композиционной мембраны МАЦ3 составляет 120–130 мкм. По данным краевого угла смачивания мембраны обладают гидрофильной поверхностью. Краевой угол смачивания поверхности мембраны зависит от множества факторов, к котором можно отнести и строение поверхности мембраны, и способность поверхности к сорбции. Строение поверхности мембраны и процессы сорбции зависят от количества и размеров пор, что придает поверхности мембраны шероховатость. Таким образом пористость мембраны оказывает непосредственное влияние на краевой угол смачивания поверхности мембраны. С увеличением пористости мембран должен увеличивается краевой угол смачивания.

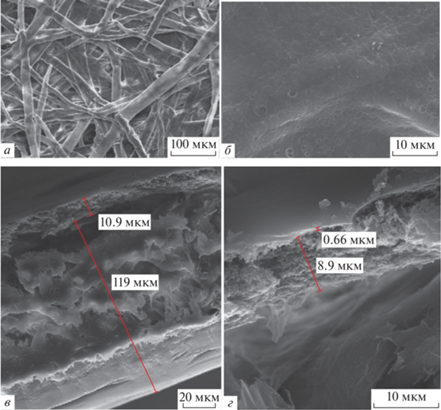

На рис. 2 представленные электронные микрофотографии подложки из бумажного фильтра и композиционной мембраны МАЦ3.

Рис. 2.

Микрофотографии поверхности и бокового скола мембраны МАЦ3: a – подложка мембраны, б – мембрана МАЦ3, в, г – боковой скол мембраны при разном увеличении.

Основа композиционной мембраны из фильтрационной бумаги состоит из множества волокон шириной от 5 до 25 мкм (рис. 1а). После нанесения трех слоев АЦ поверхность и поры подложки покрываются ультратонким слоем. В результате погружения подложки в раствор АЦ в ацетоне (рис. 1б).

Толщина поверхностного слоя АЦ по данным рис. 1в, c составляет ≈10 мкм. Слой АЦ состоит из более плотной верхней части и более рыхлой и пористой нижней части. Таким образом, можно сказать, что композиционная мембрана МАЦ3 состоит из бумажной подложки толщиной 119 мкм, из слоя пористого АЦ толщиной 9–11 мкм и из плотного поверхностного слоя АЦ ориентировочной толщиной 0.45–0.66 мкм.

Мембраны использовали для очистки паровоздушной смеси, состоящей из органических соединений. Результаты количественного химического анализа исходной газо-воздушной смеси этанол–воздух представлены табл. 2.

Таблица 2.

Концентрация органических соединений в исходной паровоздушной смеси и после газоразделения

| Соединение | Концентрация, мг/м3 | ||

|---|---|---|---|

| исходная смесь | пермеат МАЦ3 | пермеат ОПМН-П | |

| Этиловый спирт | 5970 | 937 | 216 |

| Ацетон | 2.12 | 0.91 | 0.55 |

| Этилацетат | 1.28 | <0.1 | <0.1 |

| Изопропиловый спирт | 0.38 | <0.1 | <0.1 |

| Изобутилацетат | – | 0.8 | – |

Концентрация этилового спирта в исходной воздушной смеси составляет 5970 мг/м3, после разделения с помощью нанофильтрационной мембраны МАЦ3 концентрация этанола снижается и составляет 937 мг/м3, после разделения с мембраной ОПМН-П концентрация этанола снизилась до 216 мг/дм3. Концентрации остальных соединений, выявленных в результате измерения, составляет от 0.4 до 2.1 мг/м3.

Проницаемость мембраны коммерческой мембраны ОПМН-П по паровоздушной смеси этанол–воздух составила 0.073 см3/см2 с атм, у композиционной мембраны МАЦ3 проницаемость при одинаковых условиях оказалась чуть ниже – 0.064 см3/см2 с атм.

Таблица 3.

Задерживающая способность органических соединений из смеси этанол–воздух с помощью нанофильтрационных мембран

| Соединение | Задерживающая способность, % | Фактор разделения, ЛОС/воздух | ||

|---|---|---|---|---|

| мембрана МАЦ3 | мембрана ОПМН-П | мембрана МАЦ3 | мембрана ОПМН-П | |

| Этиловый спирт | 84.3 | 96.4 | 6.4 | 27.6 |

| Ацетон | 57.1 | 74.1 | 2.3 | 3.9 |

| Этилацетат | 100 | 100 | 12.8 | 12.8 |

| Изопропиловый спирт | 100 | 100 | 3.8 | 3.8 |

Задерживающая способность композиционной мембраны МАЦ3 по этиловому спирту составляет 84.3%, у коммерческой мембраны более 96%. Фактор разделения паровоздушной смеси этанол/воздух композиционной мембраной составил 6.4, а с коммерческой мембраной более 27.

Так же с помощью нанофильтрационных мембран провели разделения газовой смеси бензин-этанол. Результаты измеренных концентраций до и после процесса нанофильтрации газовой смеси представлены в табл. 4.

Таблица 4.

Концентрация органических соединений в исходной паровоздушной смеси бензин–воздух и после газоразделения

| Соединение | Концентрация, мг/м3 | Фактор разделения, ЛОС/воздух | |||

|---|---|---|---|---|---|

| исходная смесь | пермеат МАЦ3 | пермеат ОПМН-П | мембрана МАЦ3 | мембрана ОПМН-П | |

| Гексан | 1990 | 248 | 161 | 8.0 | 12.4 |

| Гептан | 7060 | 614 | 509 | 11.5 | 13.9 |

| Бензол | 222 | 77.0 | 54.3 | 2.9 | 4.1 |

| Толуол | 100 | 9.9 | 3.8 | 10.1 | 26.3 |

| Ксилолы | 15.4 | 1.2 | 0.2 | 12.8 | 77.0 |

| Этилбензол | 3.8 | 0.2 | <0.1 | 19.0 | 38.0 |

В составе модельной газовой смеси бензин-воздух методом газовой хроматографии установлено содержание следующих органических соединений в порядке уменьшения их концентрации: гептан, гексан, бензол, толуол, ксилолы, этилбензол. Разделение газовой смеси с помощью нанофильтрационных мембран МАЦ3 и ОПМН-П приводит к снижению их концентрации. Высокая задерживающая способность композиционной мембраны МАЦ3 установлена по этилбензолу, ксилолам, гептану и толуолу, по остальным соединениям эффективность ниже 90%. Задерживающая способность коммерческой мембраны выше, чем у полученной мембраны и в среднем по установленным показателям составляет 92%. Задерживающая способность у полученной мембраны в среднем составляет 87%. Основные компоненты в составе паровоздушной смеси бензин-воздух это гексан и гептан, фактор разделения данных соединений от воздуха с помощью мембраны МАЦ3 составил 9.8, при разделении с помощью коммерческой мембраны марки ОПМН-П фактор разделения выше – 13.2.

Проницаемость мембраны мембраны ОПМН-П по паровоздушной смеси бензин–воздух составила 0.071 см3/см2 с атм, проницаемость композиционной мембраны МАЦ3 при одинаковых условиях составила – 0.062 см3/см2 с атм.

По литературным данным [21] задерживающая способность мембраны из полиэфирблокамида при тупиковой фильтрации смеси азота с летучими органическими соединениями (ЛОС) составила более 90%. Селективность увеличивалась с увеличением концентрации ЛОС. В качестве ЛОС использовалась смесь спиртов и алканов. Для разделения парогазовой смеси азот–бензин в работе [22] использовали композитные мембран из полых волокон, задерживающая способность мембраны по ЛОС достигла до 95%.

Для выявления зависимости задерживающей способности мембраны от размеров молекулы результаты сравнили с литературными данными молекулярной рефракции разделяемых мембраной соединений. Молекулярная рефракция мера электронной поляризуемости вещества, имеет размерность объема, по порядку величины совпадает с объемом всех молекул в граммолекуле. Таким образом, молекулярная рефракция характеризует объем молекулы вещества и связана с молярной массой вещества и его плотностью.

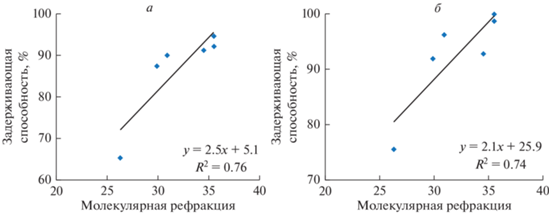

Результаты по задерживающей способности мембран сравнили с показателем молекулярной рефракции задерживаемых органических соединений (табл. 5, рис. 3).

Таблица 5.

Молярная масса, молекулярная рефракция органических соединений и задерживающая способность мембран по соединениям, присутствующим в газовой смеси бензин–воздух

| Наименование соединения | Молярная масса, г/моль | Молекулярная рефракция | Задерживающая способность, % | |

|---|---|---|---|---|

| НАЦ3 | ОПМН-П | |||

| Гексан | 86.2 | 29.9 | 87.5 | 91.9 |

| Гептан | 100.2 | 34.5 | 91.3 | 92.8 |

| Бензол | 78.1 | 26.3 | 65.3 | 75.5 |

| Толуол | 92.1 | 30.9 | 90.1 | 96.2 |

| Ксилолы | 106.2 | 35.5 | 92.2 | 98.7 |

| Этилбензол | 106.2 | 35.5 | 94.7 | 100 |

Рис. 3.

Корреляция зависимости задерживающей способности мембран от показателя молекулярной рефракции разделяемых органических соединений из паровоздушной смеси: (а) мембраны МАЦ3; (б) мембрана ОПМН-П.

С увеличением показателя молекулярной рефракции разделяемых органических соединений присутствующих в паровоздушной смеси наблюдается повышение задерживающей способности нанофильтрационных мембран (рис. 3). Коэффициент корреляции данной зависимости по результатам исследования составляет 0.74–0.76.

ВЫВОДЫ

Нанофильтрационные мембраны на бумажной подложке с поверхностным слоем из ацетата целлюлозы использовали для разделения паровоздушной смеси. Задерживающая способность мембран исследовали по разделению модельных смесей этанол–воздух и бензин–воздух. Проницаемость мембраны композиционной мембраны МАЦ3 при разделении газо-воздушной смеси этанол-воздух составила 11.0 м3/м2 ч при давлении 0.5 МПа, что чуть ниже проницаемости коммерческой мембраны ОПМН‑П. Концентрация этилового спирта в исходной воздушной смеси составила 5970 мг/м3. Задерживающая способность композиционной мембраны МАЦ3 по этиловому спирту с исходной концентрацией 5970 мг/м3 составляет 84.3%, у коммерческой мембраны более 96%.

При разделении паровоздушной смеси бензин-воздух методом газовой хроматографии установлено содержание следующих органических соединений в порядке уменьшения их концентрации: гептан, гексан, бензол, толуол, ксилолы, этилбензол. Высокая задерживающая способность композиционной мембраны МАЦ3 установлена по ксилолам, толуолу и гептану, по остальным соединениям эффективность ниже 90%. Задерживающая способность полученной мембраны в среднем составила 87%.

Мембрана МАЦ3 показала неплохую эффективность при разделении органических соединений из воздуха, в связи данным обстоятельством возможно применение данной мембраны для очистки промышленных выбросов и воздуха рабочей зоны от алканов, углеводородов ароматического ряда и спиртов.

Список литературы

Petrusova Z. Separation of organic compounds from gaseous mixtures by vapor permeation / Z. Petrusova, K. Machanova, P. Stanovsky, P. Izak // Separation and Purification Technology. 2019. V. 217. P. 95–107.

Lee S. Separation of greenhouse gases (SF6, CF4 and CO2) in an industrial flue gas using pilot-scale membrane / S. Lee, J.W. Choi, S.H. Lee // Separation and Purification Technology. 2015. V. 148. P. 15–24.

Freemantle M. Membranes for gas separation / M. Freemantle / Chemical & Engineering News. 2005. V. 83. P. 49–57.

Brunetti A.A. Membrane technologies for CO2 separation / A.A. Brunetti, F. Scura, G. Barbieri, E. Drioli // J. Membrane Science. 2010. V. 359. P. 115–125.

Czyperek M. Gas separation membranes for zero-emission fossil power plants: MEM-BRAIN / M. Czyperek, P. Zapp, H.J.M. Bouwmeester, M. Modigell, K. Ebert, I. Voigt, W.A. Meulenberg, L. Singheiser // J. Membrane Science. 2010. V. 359. P. 149–159.

Tanihara N. Gas and Vapor Separation through Polyimide Membranes / N. Tanihara, S. Nakanishi, T. Yoshinaga // J. Japan Petroleum Institute. 2016. V. 59. P. 276–282.

Murali R.S. Gas Permeation Behavior of Pebax-1657 Nanocomposite Membrane Incorporated with Multiwalled Carbon Nanotubes / Murali R.S., Sridhar S., Ravikumar Y.V.L. // Industrial & Engineering Chemistry Research. 2010. V. 49. P. 6530–6538.

Chang P.T. Creating membrane-air-liquid interface through a rough hierarchy structure for membrane gas absorption to remove CO2 / Chang P.T., Baharuddin I.M., Low S.C. // International J. Energy Research. 2021. P. 1–16. https://doi.org/10.1002/er.7500

Muntha S.T. Progress in Applications of Polymer-Based Membranes in Gas Separation Technology / S.T. Muntha, A. Kausar, M. Siddiq // Polymer-Plastics Technology and Engineering. 2016. V. 55. P. 1282–1298.

Li G.Q. A review – The development of hollow fibre membranes for gas separation processes / G.Q. Li, W. Kujawski, S. Koter // International J. Greenhouse Gas Control. 2021. V. 104. P. 103195.

Boaretti C. Electrospun active media based on polyvinylidene fluoride (Pvdf)-graphene-TiO2 nanocomposite materials for methanol and acetaldehyde gas-phase abatement / C. Boaretti, G. Vitiello, G. Luciani, A. Lorenzetti, M. Modesti, M. Roso // Catalysts. 2020. V. 10. P. 1–13.

Gales L. Removal of acetone, ethyl acetate and ethanol vapors from air using a hollow fiber PDMS membrane module / L. Gales, A. Mendes, C. Costa // J. Membrane Science. 2002. V. 197. P. 211–222.

Scholes C.A. Membrane gas separation applications in natural gas processing / C.A. Scholes, G.W. Stevens, S.E. Kentish // Fuel. 2012. V. 96. P. 15–28.

Pak S.H. Preparation of Cellulose Acetate Hollow-Fiber Membranes for CO2/CH4 Separation / S.H. Pak, Y.W. Jeon, H.C. Koh // Environmental Engineering Science. 2016. V. 33. P. 17–24.

Fazullin D.D. Composite Membranes with Cellulose Acetate Surface Layer for Water Treatment / D.D. Fazullin, L.I. Fazullina, G.V. Mavrin, I.G. Shaikhiev, V.O. Dryakhlov // Inorganic Materials: Applied Research. 2021. V. 12. P. 1229–1235.

Fazullin D.D. Parameters of Household Wastewater Treatment Using Composite Membranes with a Surface Layer of Cellulose Acetate / D.D. Fazullin, G.V. Mavrin, V.O. Dryakhlov, I.G. Shaikhiev, E.A. Golovnina // Membranes and Membrane Technologies. 2021. V. 3. P. 419–425.

Fazullin D.D. Effect of temperaturje and pH value of the liquid shared selectivity cation exchange membrane, nylon-PANI / D.D. Fazullin, G.V. Mavrin // Research J. Pharmaceutical, Biological and Chemical Sciences. 2015. V. 6. P. 66–71.

Fazullin D.D. Separation of Water-Oil Emulsions Using Composite Membranes with a Cellulose Acetate Surface Layer / D.D. Fazullin, G.V. Mavrin // Chemical and Petroleum Engineering. 2019. V. 55. P. 649–656.

Zhang L. Remove volatile organic compounds (VOCs) with membrane separation techniques / L. Zhang, H.X. Weng, C. J. Gao, H.L. Chen // J. Environmental Sciences. 2002. V. 14(2). P. 181–187.

Xu Fuqian. Preparation and Characterization of Bio-based Degradable Plastic Films Composed of Cellulose Acetate and Starch Acetate / Fuqian Xu, Yongqing Zhang, Zhibin Fei, Shaobin Huang, Jiazhi Yin // J. Polymers and the Environment. 2015. V. 23. P. 383–391.

Liu Li. Separation of VOCs from N2 using poly(ether block amide) membranes / Li Liu, Amit Chakma, Xianshe Feng, Darren Lawless // Canadian J. Chemical Engineering. 2009. V. 87(3). P. 456–465.

Liu Yujing. Separation of gasoline vapor from nitrogen by hollow fiber composite membranes for VOC emission control / Yujing Liu, X. Fenga, Darren Lawless // J. Membrane Science. 2006. V. 271. Issues 1–2. P. 114–124.

Дополнительные материалы отсутствуют.

Инструменты

Мембраны и мембранные технологии