Российские нанотехнологии, 2022, T. 17, № 4, стр. 478-485

Электропроводящая паста на основе терморасширенного графита для трафаретной печати электродов медицинского назначения

М. И. Грязнова 1, *, Д. С. Лугвищук 1, К. О. Грязнов 1, Э. Б. Митберг 1, 2, А. Р. Караева 1, В. З. Мордкович 1, 2

1 ГНЦ РФ “Технологический институт сверхтвердых и новых углеродных материалов”

Троицк, Москва, Россия

2 INFRA Технология

Москва, Россия

* E-mail: mig@tisnum.ru

Поступила в редакцию 03.12.2021

После доработки 03.12.2021

Принята к публикации 07.01.2022

Аннотация

Исследовано влияние углеродных компонентов в составе графитовой пасты на удельное электрическое сопротивление графитового электрода, получаемого методом трафаретной печати. Исследованы графитовые пасты с различным содержанием терморасширенного графита (4.5–7.0 мас. %), мелкозернистого графита (0–6 мас. %) и технического углерода (0–12 мас. %). Установлено, что для повышения качества трафаретной печати и снижения удельного сопротивления графитовых электродов необходимо применять разные углеродные компоненты, различающиеся размером частиц, с целью создания полидисперсной проводящей системы.

ВВЕДЕНИЕ

Электропроводящая паста, необходимая для изготовления элементов гибкой электроники медицинского назначения, состоит из раствора полимера-диэлектрика и проводящего твердого наполнителя, образующих электропроводящий полимерный композит. Электрохимические свойства таких композитов широко изучались в течение последних нескольких десятилетий [1, 2].

На электропроводность полимерного композита оказывают влияние тип наполнителя и его концентрация, форма проводящих частиц, их способность к формированию сплошной электропроводящей сети [3, 4]. Важен и тип полимера, его выбор значительно влияет на способ и технологические параметры изготовления электрода [5].

Применение металлов в качестве электропроводящего наполнителя для электродов медицинского назначения нежелательно вследствие их собственной каталитической активности в процессах окисления глюкозы за счет создания паразитных электрохимических сигналов, а также низкой биологической совместимости.

Одними из самых популярных неметаллических проводящих наполнителей являются различные углеродные материалы, такие как технический углерод (сажа), графит, углеродные наночастицы [6, 7].

Целью работы является исследование влияния проводящих углеродных наполнителей на физические характеристики графитовых электродов медицинского назначения, полученных методом трафаретной печати готовых графитовых паст.

Перспективным материалом для применения в биосенсорах для измерения глюкозы может стать терморасширенный графит (ТРГ) [8]. Отметим, что частица ТРГ состоит из отдельных графитовых чешуек и за счет этого обладает уникальными механическими и электрофизическими свойствами. ТРГ и изделия, полученные на его основе, обладают высокой электрической проводимостью, тепловой стойкостью, гибкостью, химической инертностью и низкой плотностью, что предопределяет интерес использования ТРГ для рассматриваемых электрохимических систем [9, 10].

Важными факторами в процессе трафаретной печати электродов являются равномерное распределение графитовой пасты по поверхности трафарета и прохождение всех частиц компонентов пасты через ячейки сетки, т.е. ячейки не должны забиваться крупными частицами [11].

Для улучшения качества печати и увеличения контактов между проводящими частицами ТРГ в электродах в процессе приготовления паст использовали углеродные добавки – мелкозернистый графит и газовую сажу – как в комбинациях, так и по отдельности [12]. В одинаковых условиях было изготовлено и исследовано несколько графитовых паст, которые различались соотношением углеродных компонентов.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Исходные материалы. Компоненты полимерной основы для изготовления электропроводящей графитовой пасты (ЭГП), связующая и электропроводящие добавки, а также другие наполнители пасты представлены в табл. 1.

Таблица 1.

Компоненты для изготовления электропроводящей пасты

| Компонент | Марка, производитель |

|---|---|

| Поливинилхлорид (ПВХ) | С-7059 М, АО “КАУСТИК”, Россия |

| 1,2,3,4-тетрагидронафталин (тетралин) (ТГН) | квалификация “ч.”, ООО “ВитаХим Казань”, Россия |

| N,N-метилпирролидон (N-МП) | квалификация “ч.”, АО “ЭКОС-1”, Россия |

| 3-глицидокси-пропилтриметокси-силан (силан) | LT560, Jiangxi Chenguang New Materials Co., Ltd., КНР |

| Терморасширенный графит (ТРГ) | ГК “УНИХИМТЕК”, Россия |

| Мелкозернистый графит (МГ) | МГ-1, АО “НИИграфит”, Россия |

| Газовая сажа (ГС) | N375, АО “ЯТУ имени В.Ю. Орлова” |

Для изготовления жидкой полимерной основы графитовой пасты были использованы: суспензионный ПВХ, ТГН, N-МП. В качестве стабилизирующей добавки, препятствующей расслоению пасты при хранении, использовали силан. Основным электропроводящим компонентом был ТРГ, в отдельных составах паст использовали дополнительные углеродные наполнители: МГ и ГС.

Подготовка материалов. Распространенным браком при печати ЭГП является забивание ячеек сетки твердыми частицами. В связи с этим производители оборудования рекомендуют применять сетки с размером ячейки, превышающим размер твердых частиц в пасте в 3 раза. В данной работе использовали сетку с размером ячейки 120 мкм. Следовательно, размер частиц используемых твердых компонентов в ЭГП не должен превышать 40 мкм. Исходные углеродные материалы предварительно измельчали до частиц требуемого размера.

В зависимости от вида углеродного материала использовали различные методы измельчения. Измельчение частиц ТРГ проводили с помощью ультразвукового диспергатора Vibracell VCX750 (Sonics & Materials, Inc., США) в среде ацетона. Для помола МГ использовали планетарную шаровую мельницу PULVERISETTE 7 premium line (FRITSCH GmbH, Германия). ГС состоит из частиц нанометрового размера, склонных к образованию агломератов. ГС предварительно перетирали в агатовой ступке.

Приготовление графитовой пасты. Полимерная основа для графитовых паст всегда содержала 4 мас. % ПВХ и 3 мас. % силана. В жидкую полимерную основу вносили предварительно подготовленные углеродные компоненты и перемешивали до получения визуально однородной массы.

Трафаретная печать электродов. Трафаретную печать ЭГП проводили на ручном станке WSC-160 B (WINON Industrial Co., Ltd., КНР). Печатали на подложках из полиэтилентерефталата.

После печати графитовые электроды подвергали термической обработке в сушильном шкафу при температуре 90°С и времени отверждения 45 мин. Геометрические параметры готовых электродов: длина – 40 мм, ширина – 1 мм, толщина до 10 мкм.

Методы исследования экспериментальных образцов. Морфологию поверхности графитовых электродов, а также распределение и размер проводящих частиц исследовали методом сканирующей электронной микроскопии (СЭМ) низкого разрешения с помощью электронного микроскопа TESCAN Vega 3 (TESCAN, Чехия), рабочее ускоряющее напряжение – 5 кВ.

Контроль качества печати (геометрия рисунка, сквозные поры и др.) осуществляли методом оптической микроскопии высокого разрешения с помощью оптического микроскопа Olympus BX-51M (Olympus Corporation, Япония) в режиме проходящего света при увеличении в 50 раз.

Толщину готового графитового электрода измеряли с помощью настольного микрометра ТН 10-60 (КировИнструмент, Россия).

Измерение электрического сопротивления графитовых электродов проводили с помощью цифрового мультиметра MASTECH MY60 (Precision Mastech Enterprises Company, КНР).

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

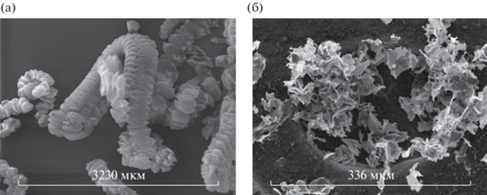

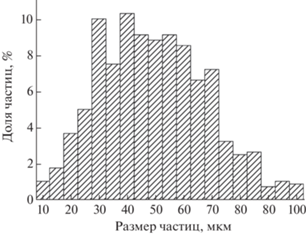

Выбранные режимы измельчения исходных углеродных компонентов оказались весьма эффективными. Результат ультразвуковой обработки (УЗО) исходного порошка ТРГ представлен на рис. 1.

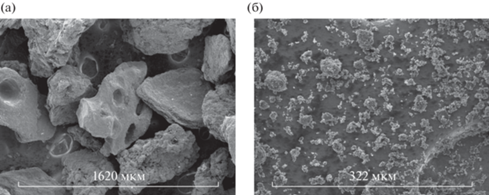

Исходный порошок ТРГ (рис. 1а) состоял из разнообразных по размерам и форме макрочастиц, образованных из равноразмерных графитовых чешуек (размер ~150–200 мкм), соединенных в “гармошку”. УЗО исходного ТРГ (рис. 1б) привела к их разрушению до отдельных преимущественно плоских частиц неправильной формы. Методом СЭМ провели оценку размеров частиц после УЗО, результаты представлены на рис. 2.

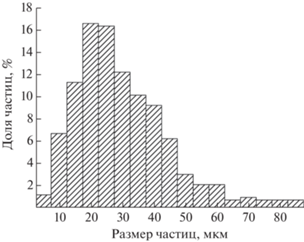

Из анализа рис. 2 видно, что максимум распределения частиц приходится на размеры в интервале 20–25 мкм (около 33%), при этом 84% частиц по своим размерам не превышают 40 мкм. Наблюдаемое широкое распределение частиц по размерам связано с объемными эффектами измельчения частиц ТРГ, а именно, диссипацией энергии ультразвука в объеме воды, взаимного экранирования частиц ТРГ друг другом и падения эффективности диспергирования в результате нагрева жидкой фазы.

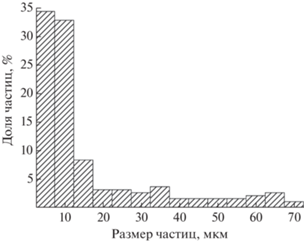

На рис. 3 приведены микрофотографии исходного порошка МГ, а также его частиц после помола в планетарной шаровой мельнице. На рисунке видно, что исходные частицы МГ после помола существенно уменьшились в размерах.

Рис. 3.

СЭМ-изображения частиц МГ: а – исходные частицы, б – частицы после измельчения в планетарной мельнице.

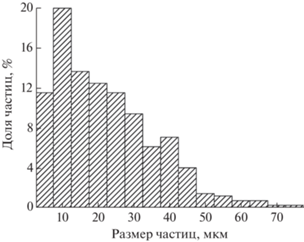

Результаты оценки распределения частиц МГ методом СЭМ представлены на рис. 4. Из гистограммы на рис. 4 видно, что в результате помола размеры большинства частиц МГ (91%) не превышают 40 мкм, а основную долю (около 67%) составляют частицы размером от 5 до 15 мкм.

Состав графитовой пасты влияет на итоговые свойства графитового электрода. В частности, от равномерности распределения пасты по трафарету зависит качество нанесения электродов на подложку, их форма и толщина. От качества трафаретной печати графитовой пасты напрямую зависит количество дефектов в получаемой партии электродов. В табл. 2 представлены экспериментальные данные по количеству углеродных компонентов в исследуемых графитовых пастах, а также толщине, полному и удельному электрическому сопротивлению электродов, полученных при бездефектной трафаретной печати.

Таблица 2.

Содержание углеродных материалов в пасте и характеристики соответствующих электродов

| Образец | ТРГ, мас. % | МГ, мас. % | ГС, мас. % | Толщина электрода, мкм | Электрическое сопротивление электрода, кОм | Удельное электрическое сопротивление электрода, (Ом мм2)/м |

|---|---|---|---|---|---|---|

| ГП-1 | 7.0 | 1 | 1200.0 | 30 000 | ||

| ГП-2 | 6.0 | 12 | 10 | 3.0 | 750 | |

| ГП-3 | 4.5 | 12 | 9 | 4.0 | 900 | |

| ГП-4 | 6.0 | 6 | 6 | 6 | 8.0 | 1200 |

| ГП-5 | 6.0 | 3 | 7 | 6 | 3.5 | 525 |

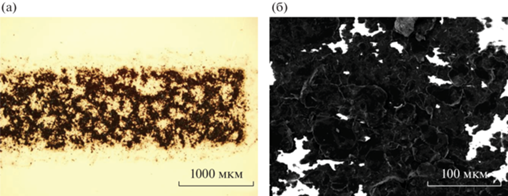

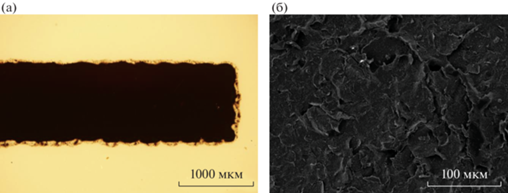

На рис. 5 представлены микрофотографии готового графитового электрода, полученного на базе образца ГП-1 с максимальным содержанием ТРГ (табл. 2). Пасты, содержащие выше 7 мас. % ТРГ, слишком густые и непригодны для трафаретной печати.

Из микрофотографий видно, что распределение частиц ТРГ по электроду достаточно неравномерное, в некоторых местах они полностью отсутствуют. Мозаичность областей на электроде с частицами ТРГ частично повторяет расположение ячеек сетки, которые забиваются более крупными или слипшимися частицами ТРГ. При этом периметр электрода очерчен мелкими частицами ТРГ, распределенными в полимерной основе, отжатой из ЭГП при печати (рис. 5а). Морфология поверхности электрода обладает существенным количеством дефектов и визуально неравномерная, видны частицы ТРГ (рис. 5б).

Использование графитовой пасты с ТРГ (ГП-1) показало ее неприменимость для трафаретной печати. Вероятно, это связано с тем, что частицы ТРГ обладают низкой плотностью, поэтому при печати ГП-1 лишь малая доля частиц ТРГ проходит через сетку и не обеспечивает достаточного количества контактов для формирования проводящей системы в напечатанном электроде. Поэтому величина удельного электрического сопротивления достигает 30 000 (Ом мм2)/м (табл. 2).

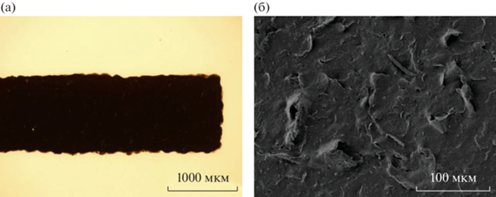

На рис. 6 представлены микрофотографии готового электрода, полученные на базе образца ГП-2. Из микрофотографий видно, что распределение частиц ТРГ по электроду практически полностью равномерное, наблюдаются единичные точечные “просветы”, т.е. области, в которых отсутствуют углеродные частицы, а также полупрозрачная область – полимерная основа, содержащая мелкие частицы ТРГ и ГС (рис. 6а). Поверхность электрода характеризуется неоднородностью из-за наличия частиц ТРГ большего размера по сравнению с другими компонентами. Таким образом, выраженность негативных эффектов печати существенно меньшая, чем для электрода, полученного на основе ГП-1 (рис. 5).

При уменьшении содержания ТРГ на 1 мас. % в пасте и добавление 12 мас. % ГС (соотношение ТРГ:ГС = 1:2) привело к существенному снижению удельного электрического сопротивления электрода в 40 раз (750 (Ом мм2)/м) по сравнению с аналогом, полученным на основе ГП-1. Добавление сажи позволило не только обеспечить стабильность ЭГП и подавить процесс ее расслоения, но и увеличило количество электропроводящих контактов в напечатанном электроде.

Тем не менее состав ГП-2 все еще не позволяет с постоянной воспроизводимостью получать бездефектные электроды методом трафаретной печати из-за высокой вязкости и низкого удельного веса ЭГП.

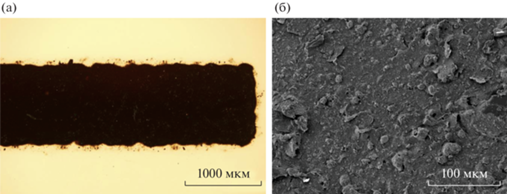

На рис. 7 представлены микрофотографии готового электрода, полученные на базе образца ГП-3. Из микрофотографий видно, что заполнение электрода частицами ТРГ практически полностью равномерное, почти не наблюдается вытекания полимерной основы за границы электрода (рис. 7а). Поверхность электрода выглядит более гладкой и равномерной в сравнении с электродом на базе образца ГП-2 (рис. 6б), поскольку острые края частиц ТРГ сглажены полимерной основой.

Уменьшение концентрации ТРГ до 4.5 мас. % привело к улучшению распределения пасты по трафарету при печати за счет снижения ее вязкости. Удельное электрическое сопротивление электрода возросло в 1.2 раза по сравнению с аналогом, полученным на основе ГП-2 (табл. 2). Напечатанные электроды неравномерны по ширине и обладают нечеткими границами, повторяющими рисунок сетки, что указывает на высокую вязкость пасты в процессе печати.

На рис. 8 представлены микрофотографии графитового электрода, полученные на базе образца ГП-4. Из микрофотографий видно практически полностью равномерное заполнение электрода частицами ТРГ. Вновь наблюдается вытекание полимерной основы за границы электрода (рис. 8а). Поверхность электрода неравномерная, наблюдаются комкообразные частицы МГ (рис. 8б).

С целью дальнейшего снижения вязкости пасты ГП-4 и электрического сопротивления электродов концентрации ТРГ и ГС были приведены к 6 мас. %, что позволило ввести 6 мас. % МГ.

По сравнению с ТРГ частицы МГ и ГС характеризуются более высоким собственным электрическим сопротивлением. Увеличение количества менее проводящих компонентов в пасте будет снижать проводимость электродов. Введение МГ в состав ГП-4 привело к более высокому удельному электрическому сопротивление электрода 1200 (Ом мм2)/м, чем для ГП-3 (900 (Ом мм2)/м). Но МГ увеличивает удельный вес пасты, повышая качество трафаретной печати. Также МГ, как и ГС, способствует увеличению количества контактов между частицами ТРГ, распределяясь по их поверхности. Поэтому необходимо снизить концентрацию МГ в составе ЭГП.

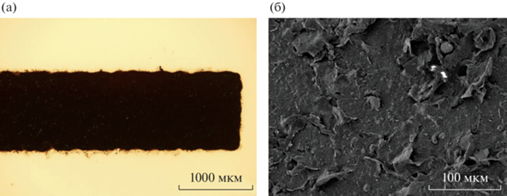

На рис. 9 представлены микрофотографии готового электрода, полученные на базе пасты ГП-5. Из микрофотографий видно, что заполнение электрода частицами ТРГ практически полностью равномерное по сравнению с образцом ГП-3 (рис. 7а), а также в меньшей степени заметно отделение полимерной основы от тела электрода в сравнении с образцом ГП-4 (рис. 8а). Поверхность электрода выглядит неровной, однако края частиц ТРГ равномерно сглажены.

Благодаря сохранению концентрации ТРГ и снижению суммарной концентрации остальных углеродных добавок до 10 мас. % (табл. 2) напечатанный графитовый электрод имеет самую аккуратную форму, практически без растеканий, и равномерную ширину. Удельное сопротивление электрода на базе образца ГП-5 составляло 525 (Ом мм2)/м, и данный показатель является наименьшим среди всех исследованных образцов.

Гистограммы распределения частиц по размеру для углеродных частиц, прошедших через сетку при трафаретной печати, у образцов исследуемых графитовых паст с наихудшим (ГП-1) и наилучшим (ГП-5) результатом представлены на рис. 10 и 11 соответственно.

Из рис. 10 видно, что при печати ГП-1, содержащей только ТРГ, через сетку проходили в основном крупные и мягкие частицы размером от 30 до 70 мкм. Большинство частиц ТРГ с меньшим размером оставались на поверхности сетки, блокируя ее. Из рис. 11 следует, что добавление в состав пасты МГ увеличило проходимость более мелких углеродных частиц (меньше 30 мкм) через сетку.

В табл. 3 приведены доли твердых углеродных частиц больше и меньше 40 мкм для исходных материалов (ТРГ, МГ) и для частиц, прошедших через сетку при трафаретной печати.

Таблица 3.

Доля твердых углеродных частиц размером меньше и больше 40 мкм в различных материалах

| Размер частиц | МГ после помола % |

ТРГ после УЗО % |

ГП-1 после печати % |

ГП-5 после печати % |

|---|---|---|---|---|

| до 40 мкм | 91 | 84 | 39 | 91.5 |

| выше 40 мкм | 9 | 16 | 61 | 8.5 |

Таким образом, добавление ГС в состав ЭГП позволяет снизить удельное электрическое сопротивление напечатанных графитовых электродов в десятки раз. Однако применение измельченного МГ в составе ЭГП улучшает ее распределение по поверхности трафарета и способствует проходу остальных углеродных компонентов через ячейки сетки, что позволяет повысить качество графитовых электродов. Наличие обеих углеродных добавок при выбранном соотношении в ЭГП на основе ТРГ в условиях трафаретной печати электродов для медицинского назначения приводит к формированию более эффективной электропроводящей сети в готовой продукции и наилучшим физическим свойствам.

ЗАКЛЮЧЕНИЕ

В работе показано, что терморасширенный графит является перспективным компонентом для электропроводящей пасты, используемой в трафаретной печати. Для изготовления такой пасты требуется создание полидисперсной системы, состоящей из разных углеродных компонентов, различающихся размером частиц. Исследовано влияние концентрации углеродных компонентов на удельное электрическое сопротивление графитового электрода. Установлено, что на снижение удельного электрического сопротивления электродов влияет наличие измельченного мелкозернистого графита и газовой сажи. Применение мелкозернистого графита улучшает распределение электропроводящей графитовой пасты по поверхности трафарета и способствует проходу остальных углеродных компонентов через ячейки сетки. Добавление газовой сажи способствует увеличению количества контактов между углеродными частицами, что приводит к формированию более эффективной электропроводящей сети в напечатанном электроде.

Авторы выражают благодарность ООО “Компания “ЭЛТА” и лично Ю.Ф. Глухову, З.Ю. Никанорову за поддержку работы. Работа выполнена с использованием оборудования ЦКП ФГБНУ ТИСНУМ “Исследование наноструктурных, углеродных и сверхтвердых материалов”.

Список литературы

Fletcher S. // Adv. Electroch. Sci. Eng. 2016. V. 16. P. 425. https://doi.org/10.1002/9783527697489.ch12

Abellán-Llobregat A., Jeerapan I., Bandodkar A. et al. // Biosens. Bioelectron. 2017. V. 91. P. 885. https://doi.org/10.1016/j.bios.2017.01.058

Song L.N., Xiao M. Meng Y.Z. // Compos. Sci. Technol. 2006 V. 66. № 2. P. 510. https://doi.org/10.1533/9781845691127.2.510

Kava A., Henry C. // Talanta. 2021. V. 221. P. 12. https://doi.org/10.1016/j.talanta.2020.121553

Philip B., Jewell E., Greenwood P., Weirman C. // J. Manuf. Processes. 2016. V. 22. P. 185. https://doi.org/10.1016/j.jmapro.2016.03.001

Phillips C., Al-Ahmadi A., Potts S.J. et al. // J. Mater. Sci. 2017. V. 52. P. 9520. https://doi.org/10.1007/s10853-017-1114-6

Mazzaracchio V., Tomei M., Cacciotti I. et al. // Electrochim. Acta. 2019. V. 317. P. 673. https://doi.org/10.1016/j.electacta.2019.05.117

Kitova A., Tarasov S., Plekhanova Y. et al. // Biosensors. 2021. V. 11. № 5. P. 144. https://doi.org/10.3390/bios11050144

Goyal R.K., Samant S.D., Thakar A.K. et al. // J. Phys. D. Appl. Phys. 2010. V. 43. № 36. P. 7. https://doi.org/10.1088/0022-3727/43/36/365404

Jun-Feng Z., Zhong-Zhen Y., Yu-Xun P. et al. // J. Polym. Sci. Polim. Phys. 2002. V. 40. P. 954. https://doi.org/10.1002/polb.10141

Banks C., Foster C., Kadara R. // Springerbr. Appl. Sci. Tech. 2016. P. 63. https://doi.org/10.1007/978-3-319-25193-6_2

Hatala M., Gemeiner P., Hvojnik M., Mikula M. // J. Mater. Sci.: Mater. El. 2019. V. 30. P. 1034. https://doi.org/10.1007/s10854-018-0372-7

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии