Российские нанотехнологии, 2022, T. 17, № 4, стр. 465-471

СТРУКТУРА И МОРФОЛОГИЯ САЖЕВЫХ ЧАСТИЦ, ОБРАЗУЮЩИХСЯ ПРИ ИСПАРЕНИИ ВОДНЫХ СУСПЕНЗИЙ

О. П. Стебелева 1, *, Л. В. Кашкина 1, О. А. Вшивкова 2

1 Сибирский федеральный университет

Красноярск, Россия

2 Федеральный исследовательский центр

“Красноярский научный центр Сибирского отделения Российской академии наук”

Красноярск, Россия

* E-mail: opstebeleva@mail.ru

Поступила в редакцию 03.12.2021

После доработки 03.12.2021

Принята к публикации 07.01.2022

Аннотация

Углерод и углеродосодержащие материалы являются стратегическими материалами, структура агрегатов наночастиц для многих областей применения наноматериалов играет важную роль. К таким областям можно отнести материаловедение (создание композиционных материалов), теплоэнергетика (наножидкости), мембранные технологии и др. Описаны размеры, морфология и структура частиц, содержащих элементарный углерод, полученных промышленным способом сжигания и\или термического разложения (технический углерод), спроектированных и полученных лабораторным способом (фуллерен, наноалмаз) и являющихся побочным продуктом от сжигания и пиролиза биоматериала (древесная сажа, сажа от сгорания биодизеля и др.). Приведены примеры самоорганизации сажевых частиц после высокоэнергетического кавитационного воздействия.

ВВЕДЕНИЕ

Углеродосодержащие частицы, которые активно используются в современных технологиях, включая нанотехнологии, входят в состав различных саж. Существует условная классификация частиц, содержащих элементарный углерод: технический углерод (ТУ), сажа и спроектированные углеродные наноматериалы.

Технический углерод (в английском языке “carbon black”) – продукт, полученный промышленным способом сжигания и\или термического разложения, который содержит более 95% элементарного углерода согласно техническим документам производителей. В качестве сырья для ТУ используются высокоароматизированные фракции продуктов нефтепереработки, природный газ. Свойства ТУ являются строго контролируемыми и зависят от качества исходного сырья и условий получения.

Сажа (в английском языке “black carbon”) – продукты неполного сгорания или пиролиза углеродосодержащего материала с неконтролируемыми свойствами. Содержание элементарного углерода может сильно зависеть от исходного сырья. Сажи имеют две доминирующие формы – это выбросы твердых частиц при сжигании биомассы и частицы выхлопных газов при работе дизелей, являются нежелательным побочным продуктом использования топлива.

Спроектированные углеродные наноматериалы (carbon-based nanomaterials, CNMs) – это продукты, производимые промышленным способом или чаще в лабораторных условиях, например фуллерен, нанотрубки, графен, наноалмаз. Содержание элементарного углерода в продуктах синтеза достигает 90% и более, исходным сырьем для углеродных наноматериалов служат углеводородные газы и жидкости, графит. Помимо упорядоченных углеродных структур в результате синтеза в реакторе основную часть составляет сажа.

Термины технический углерод (“carbon black”) и сажа (“black carbon”) в научной литературе часто ошибочно используются взаимозаменяемо. В отличие от ТУ для сажи “black carbon” не существует общепринятого химического определения, ее часто называют просто сажей, графитным углеродом или элементарным углеродом.

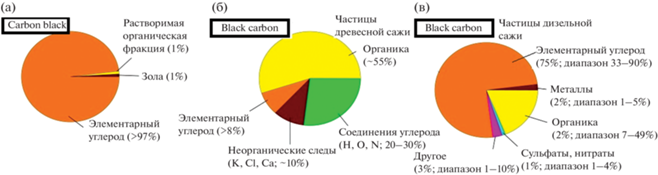

Частицы “black carbon” имеют переменный химический состав в зависимости от источников получения сажи, иногда это элементарный углерод, но часто это сложная смесь элементарного и органического углерода, других неуглеродных частиц и следовые количества металлов (рис. 1).

Рис. 1.

Состав “carbon black” частиц сажи технического углерода (а), “black carbon” частиц древесной сажи (б) и “black carbon” частиц дизельной сажи (в) [1].

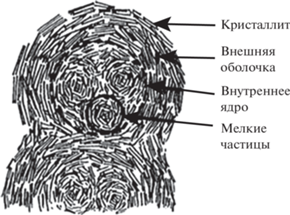

Широко распространено мнение, что плоские кристаллиты, содержащие несколько слоев полиароматических углеводородов, ориентированы концентрически в частице сажи (рис. 2) [2]. Первичные частицы зрелой (находящейся вне пламени) сажи имеют структуру ядро–оболочка, состоящую из менее структурированного ядра и микрокристаллической внешней оболочки. Центральная часть первичной частицы сажи (глобулы) представляет собой несколько ядер, а микрокристаллическая оболочка – результат графитизации [3]. В [4] показано, что при различных параметрах температуры, давления и продолжительности синтеза в трех различных системах пиролиза: реакторе пиролиза, ударной трубе и СВЧ-плазменном проточном реакторе сажеобразование происходит по аналогичному сценарию.

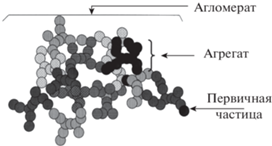

Сферические первичные сажевые частицы-глобулы являются основными строительными элементами саж “carbon black” и “black carbon” и отдельно существуют только внутри производственного реактора или в пламени. На выходе реактора происходит образование из глобул углерода цепочек (рис. 3), которые соединяются и разветвляются в пространстве, формируя вторичные частицы с повышенной прочностью за счет поверхностных химических связей С–С– или С–О–. Агрегаты за счет слабых ван-дер-ваальсовых сил взаимодействия могут группироваться в агломераты, образуя рыхлый пространственный каркас. Первичные частицы ТУ с типичным диаметром в диапазоне 15–300 нм образуют неразделимые агрегаты размером 85–500 нм и затем агломераты размером 1–100 мкм. Таким образом, основными описательными терминами морфологии саж “carbon black” и “black carbon” являются “частица” и “агрегат”.

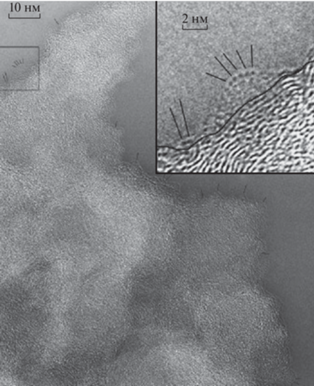

Формирование фуллереновых структур – общее явление в процессах сажеобразования. Образование фуллеренов может происходить в пламени горящего углеводородного сырья [6], электродуговым методом c угольными электродами [7] и другими методами. Согласно [8] морфология и размеры фуллеренов могут быть исследованы при их локализации на поверхности сажевых глобул (рис. 4).

Рис. 4.

Изображение, полученное с помощью просвечивающей электронной микроскопии высокого разрешения, сажевой частицы с прилипшим фуллереном [8].

Извлечение фуллеренов представляется нетривиальной задачей и реализуется разными способами. Самый распространенный – это экстракция из растворов, состоящих из органического растворителя и продуктов синтеза (фуллеренов, сажи, графита, в некоторых случаях металлических соединений). В [9] в очищенной с помощью гидродинамического диспергирования древесной саже “black carbon” на спектрах рентгенофазового анализа были обнаружены линии фуллеренов С60 и С70.

Способ получения фуллероидных структур, включая параметры синтеза и извлечения, влияет на их конечные свойства и потенциал применения в технологических процессах. Например, состав фуллереновой сажи, полученной плазменно-дуговым способом испарения графитовых стержней в разряженной гелиевой атмосфере (производство фирмы НеоТекПродакт, Санкт-Петербург, Россия), не изменился после высокоэнергетического кавитационного воздействия, это были и остались фуллерены (11% С60), элементарный углерод, графитизированные частицы и графит. Однако дифференциальный термический анализ показал присутствие небольшого количества (до 2%) трудноудаляемой связанной воды [9].

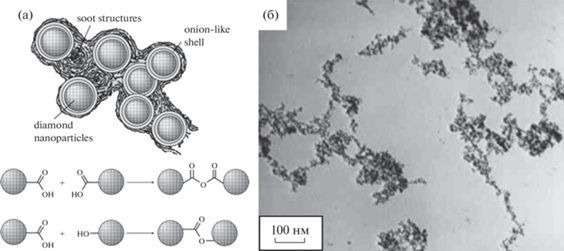

Детонационная алмазная сажа (алмазографитовая шихта) – продукт детонации углеродосодержащих взрывчатых веществ с отрицательным кислородным балансом. Состав детонационной алмазной сажи: фаза наноалмаза (средний размер наноалмаза ~4 нм), графитоподобные структуры и примеси из исходного взрывчатого вещества и со стенок взрывной камеры. Первичной сажевой частицей являются прочные агрегаты наноалмазов размером от 40 до 100–150 нм [10]. Агрегаты удерживаются вместе за счет электростатического взаимодействия, определяемого составом поверхностных функциональных групп наноалмазных частиц (рис. 5а). Функциональные поверхностные группы играют важную роль в сильной агломерации детонационного алмаза, определяют потребительские свойства наноалмаза. Агломераты могут быть разрушены мощным механическим и ультразвуковым воздействиями, поверхностным окислением [11] (рис. 5б).

Рис. 5.

Возможная модель структуры алмазных агломератов в детонационном алмазе (а) и микрофотография низкоконцентрированной суспензии алмазосодержащего порошка в воде, полученной ультразвуковым диспергированием (б) [11].

Очищенные наноалмазы представляют собой ультрадисперсные частицы, состоящие из алмазного ядра, покрытого стабилизирующей оболочкой из функциональных групп. Стадия очистки формирует новый граничный слой наноалмаза, практически никак не влияя на его структуру, и определяет спектр свойств, которые порошок проявляет в качестве модификатора в технологических процессах [12]. Очевидно, что одиночная первичная частица детонационного алмаза не может существовать изолированно.

Характер коагуляции углеродосодержащих наночастиц влияет на свойства получаемых наноматериалов. Например, на теплопроводность наножидкостей, электрофизические свойства светодиодов, изготовленных на основе наноструктур, свойства строительных наноматериалов, улучшение эксплуатационных свойств нефтепродуктов и т.д. В данной работе для исследования особенностей коагуляции углеродосодержащих наночастиц использовались низкоконцентрированные водные сажевые суспензии, полученные при высокоэнергетическом гидродинамическом воздействии.

МЕТОДЫ

В данной работе для исследования особенностей коагуляции углеродосодержащих наночастиц использовались низкоконцентрированные водные сажевые суспензии, полученные при перемешивании в миксере (5 мин) взвеси “вода–сажа” в режиме кавитации и развитой турбулентности. Сажевые суспензии состояли из дистиллированной воды в качестве дисперсионной фазы и порошков сажи “black carbon” в качестве дисперсной фракции. Были исследованы древесная сажа из сажевых отложений на внутренних стенках камина и дымохода при сгорании сухой березы (Bétula platyphýlla); фуллереновая сажа (ООО “НеоТекПродакт”, Санкт-Петербург) и детонационная алмазная сажа (ОАО ФНПЦ “Алтай”).

Обработку суспензий сажи осуществляли в гидродинамическом роторном генераторе с двухлопастным клиновидным рабочим ротором в режиме суперкавитации. Мощность двигателя – 1 кВт, объем рабочей камеры – 3 × 10–4 м3, угловая скорость вращения ротора – 10 000 об./мин. В режиме суперкавитации пузырьки локализуются в хвостовой части нестационарных суперкаверн, возникающих за ротором, и достигается устойчивое кавитационное воздействие на диспергируемую фазу без эрозионного разрушения рабочего реактора. После этого суспензии были высушены и исследованы.

Средний размер частиц сажи определяли с помощью электронно-микроскопических изображений (микроскоп JEOL JEM 2100). Исследование электронных свойств исходных и кавитационно-активированных углеродных саж проводили с помощью метода электронного парамагнитного резонанса (ЭПР) на ЭПР-спектрометре SE/X-2544 на частоте ν = 9 ГГц, λ = 3 см при 293 и 77 К. Структуру пленки высушенной суспензии сажи в чашке Петри изучали на XSP-оптическом микроскопе 128H фирмы OptiTech, подключенном к компьютеру (с увеличением ×400), и на цифровом оптическом микроскопе HIROX KH-7700.

РЕЗУЛЬТАТЫ

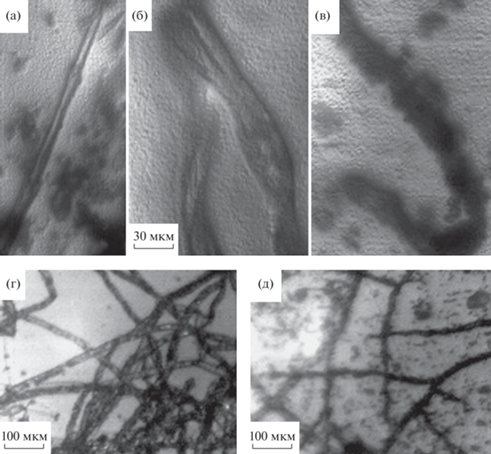

В результате кавитационной динамики в дисперсионной среде суспензий наблюдаются изменения скоростей, давлений и температур. При интенсивном массопереносе на границе между пузырьком и жидкостью возникают вторичные течения с образованием турбулентности. В этом случае сажевые суспензии приобретают свойства неравновесных систем. При испарении суспензий в чашке Петри в сажевых пленках методом оптической микроскопии обнаружены самоорганизованные диссипативные углеродные структуры (ДС) микронных размеров в виде кластерных фракталов различной размерности (рис. 6). Эффект самосборки выявлен для всех исследуемых суспензий.

Анализ оптических изображений коллоидных пленок, полученных при испарении тонкого слоя сажевых суспензий, показал, что при одинаковых условиях получения суспензий (концентрация, скорость и длительность вращения ротора) ДС в пленках древесной сажи появлялись на 3–4 сут позже, чем в пленках фуллеренсодержащей и детонационной алмазной саж. В пленках древесной сажи фракталы были в основном линейные. Для других саж наблюдались линейные, разветвленные и кольцеобразные фракталы. Максимальное количество ДС было в алмазных пленках, минимальное – в пленках древесной сажи. Во время гидродинамической обработки при взрыве кавитационных пузырьков образовывался пар. Согласно результатам [13, 14] при конденсации пара на поверхности изначально рыхлого кластера образуются компактные агрегатные фрагменты (глобулы). Это наблюдается в виде “чешуйчатой структуры” на поверхности фрактальных структур в чашке Петри (рис. 6в).

ДС в пленках фуллереновой и детонационной алмазной сажи сохранялись в течение 6 мес, в пленках древесной сажи – в течение месяца. Динамика ДС, возможно, связана со стабильностью суспензий и скоростью испарения воды в суспензиях. Среди исследуемых суспензий скорость испарения суспензии с древесной сажей наибольшая. Особенности испарения суспензии обусловлены, в том числе, различием в теплопроводности исследуемых саж и характером взаимодействия воды с графитовыми структурами, образующими сажевую глобулу [15].

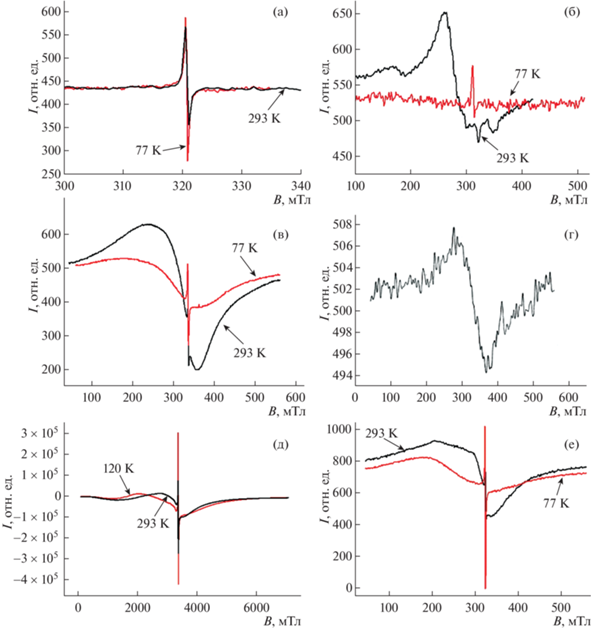

Для изучения изменений электронной структуры частиц сажи в процессе кавитации были проанализированы спектры ЭПР (рис. 7).

Рис. 7.

Спектры ЭПР 11%-ной фуллереновой сажи C60 (а), 11%-ной фуллереновой сажи C60, после кавитационной обработки (б), детонационной алмазной сажи (в), активированной кавитацией детонационной алмазной сажи (77 К), после кавитационной обработки (г), древесной сажи (д), древесной сажи, после кавитационной обработки (е).

Анализ формы и ширины линии ЭПР, g-фактора для примесных оксидов железа Fe3+, занимающих октаэдрические позиции в углеродной матрице, показал, что в сажах (дисперсная часть неравновесных сажевых суспензий) наблюдается изменение электронной структуры сажевых агрегатов и первичных сажевых частиц в результате воздействия высоких температур и давлений, возникающих при схлопывании кавитационных пузырьков. По данным ЭПР электронная структура древесной сажи после обработки в кавитационном миксере отличается от электронной структуры исходной сажи, обнаружено ее изменение с течением времени. При этом электронная структура самой сажевой глобулы меняется незначительно, это подтверждает выводы [16] о стабильности графеновой оболочки в сажевой глобуле “black carbon”.

Диаметр глобулы по данным электронной микроскопии уменьшается приблизительно на 15% [17], что объясняется очисткой поверхности сажи от примесей. Размер первичной частицы – 60 нм.

Пространственная структура нанокластера, который является основой первичной частицы сажи, изменяется после кавитационной обработки, что согласуется с [18]. Детонационная алмазная сажа обладает наиболее стабильной электронной структурой по сравнению с древесной и фуллереновой сажей.

ЗАКЛЮЧЕНИЕ

Выявлена корреляция между динамикой диссипативных структур при испарении в чашке Петри тонкого слоя неравновесных водных сажевых суспензий и физико-химическими свойствами суспензий. Сажевые суспензии – это наножидкости с углеродсодержащими частицами, форма и размер которых зависят от степени слипания первичных сажевых частиц и их агрегатов.

Полученные результаты могут быть полезны при разработке современных нанотехнологий.

Исследование выполнено при финансовой поддержке Российского фонда фундаментальных исследований, Правительства Красноярского края и Красноярского краевого фонда науки в рамках научного проекта № 20-48-243001.

Исследование морфологии сажевых частиц выполнено в рамках государственного задания ФГАОУ ВО Сибирский федеральный университет (номер FSRZ-2020-0012). Авторы благодарны Красноярскому региональному центру коллективного пользования ФИЦ КНЦ СО РАН за выполнение оптической и электронной микроскопии.

Список литературы

Long C.M., Nascarella M.A., Valberg P.A. // Environ Pollut. 2013. V. 181. P. 271. https://doi.org/10.1016/j.envpol.2013.06.009

Ishiguro T., Takatori Y., Akihama K. // Comb. Flame. 1997. V. 108. P. 231.

Botero M.L., Sheng Y., Akroyd J. et al. // Carbon. 2019. V. 141. P. 635. https://doi.org/10.1016/j.carbon.2018.09.063

Jander H., Borchers C., Böhm H. et al. // Carbon. 2019. V. 150. P. 244. https://doi.org/10.1016/j.carbon.2019.02.034

Gray C.A., Muranko H. // J. Occup. Environ. Med. 2006. V. 48 (12). P. 1279. https://doi.org/10.1097/01.jom.0000251477.40643.2a

Richter H., Labrocca A.J., Grieco W.J. et al. // J. Phys. Chem. B. 1997. V. 101. № 9. P. 1556. https://doi.org/10.1021/jp962928c

Pang L.S.K., Vassallo A.M., Wilson M.A. // Energy Fuels. 1992. V. 6. № 2. P. 176. https://doi.org/10.1021/ef00032a010

Goel A., Howard J.B., Vander Sande J.B. // Carbon. 2004. V. 42. P. 1907. https://doi.org/10.1016/j.carbon.2004.03.022

Кашкина Л.В., Стебелева О.П., Петраковская Э.А. и др. // Изв. вузов. Химия и хим. технология. 2013. № 56 (5). С. 40.

Чиганова Г.А., Кульшицкая О.А. // Изв. вузов. Химия и хим. технология. 2005. № 2 (48). С. 23.

Krueger A. // J. Mater. Chem. 2008. V. 18. P. 1485. https://doi.org/10.1039/B716673G

Долматов В.Ю., Веретенникова М.В., Марчуков В.А. и др. // ФТТ. 2004. № 4 (46). С. 596.

Михайлов Е.Ф., Власенко C.C., Киселев А.А. и др. // Коллоид. журн. 1997. № 2 (59). С. 195.

Onischuk A.A., di Stasio S., Karasev V.V. et al. // J. Aerosol. Sci. 2003. № 34 (4). P. 383. https://doi.org/10.1016/s0021-8502(02)00215-x

Nair R.R., Wu H.A., Jayaram P.N. et al. // Science. 2012. № 6067 (335). P. 442. https://doi.org/10.1126/science.1211694

Flynn P.F., Durrett R.P., Hunter G.L. et al. // SAE transaction. 1999. V. 108. P. 587. https://doi.org/10.4271/1999-01-0509

Stebeleva O.P., Kashkina L.V., Petrakovskaya El.A. et al. // J. Physics: Conf. Ser. 2019. V. 1399 (4). P. 044073. https://doi.org/10.1088/1742-6596/1399/4/044073

Kashkina L.V., Kulagin V.A., Stebeleva O.P. et al. // J. Siberian Federal University. Engineering & Technologies. 2011. V. 4 (3). P. 310.

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии