Российские нанотехнологии, 2022, T. 17, № 6, стр. 723-729

Получение сферических частиц карбида бора, инкапсулированных в графитовую оболочку

И. С. Павлов 1, 3, *, Е. В. Бармина 2, М. И. Жильникова 2, Г. А. Шафеев 2, П. В. Зинин 3, В. П. Филоненко 4, А. Л. Васильев 1, 5, 6

1 Институт кристаллографии им. А.В. Шубникова ФНИЦ “Кристаллография и фотоника” РАН

Москва, Россия

2 Институт общей физики им. А.М. Прохорова РАН

Москва, Россия

3 Научно-технологический центр уникального приборостроения РАН

Москва, Россия

4 Институт физики высоких давлений им. Л.Ф. Верещагина РАН

Троицк, Москва, Россия

5 Национальный исследовательский центр “Курчатовский институт”

Москва, Россия

6 Московский физико-технический институт

Москва, Россия

* E-mail: Ispav88@gmail.com

Поступила в редакцию 15.11.2021

После доработки 08.02.2022

Принята к публикации 14.02.2022

Аннотация

Лазерная абляция позволяет получать наночастицы карбида бора, пригодные для последующего использования в бор-нейтронозахватной терапии. Однако параллельно формируются частицы бора и борной кислоты. Борная кислота вредна для человеческого организма, а бор в естественных условиях способен формировать борную кислоту. Предложен метод снижения токсичности синтеза наночастиц карбида бора методом лазерной абляции за счет добавления в реакцию свободного углерода и замены традиционно используемой буферной среды – этилацетата. В качестве диспергирующей среды использовалась очищенная вода. Показано, что описанная технология имеет перспективы по снижению уровня токсичности за счет выбора подходящей буферной среды. Образование карбида бора фиксировалось методами просвечивающей электронной микроскопии и рентгенофазового анализа. Формирующиеся частицы имеют преимущественно сферическую форму и углеродную оболочку. Предложен механизм образования такой оболочки за счет диффузии углерода из объема частицы по границам между доменами.

ВВЕДЕНИЕ

Карбид бора обладает низкой плотностью (2510 кг/м3), высокой твердостью (~30 ГПа) и значительным пределом упругости Гюгонио (~20 ГПа). Материал отличается хорошей теплопроводностью (~40 Вт м–1 К–1 при комнатной температуре) и электропроводностью (~300 Ом–1 м–1 при комнатной температуре) [1–6]. Благодаря такому набору свойств карбид бора успешно применяется в различных областях науки и техники, к примеру в производстве сверхтвердых материалов. Более того, температура плавления 2447°С и температурная стабильность открывают перспективы для создания материалов, работающих при экстремально высоких температурах, а высокое сечение захвата нейтронов (~400 б) позволяет использовать карбид бора в ядерных реакторах [7–10]. Активное взаимодействие с нейтронным излучением способствует его применению в медицине. Так, бор-нейтронозахватная терапия основана на способности атомов бора вступать в реакцию с нейтронным излучением, формируя высокоэнергичные α-частицы и ядра Li. При адресной доставке бора α-частицы способны разрушать раковые клетки [11]. Использование не свободного бора, а бионейтральных борсодержащих наночастиц (НЧ), к примеру карбидов бора, способствует увеличению концентрации атомов бора, которые возможно адресно доставить [12]. Известно, что бор в естественных условиях может окисляться до борной кислоты H3BO3, которая является токсичной для организма [13, 14]. Поэтому разработка технологии получения НЧ карбида бора без примесей борной кислоты является актуальной задачей.

Существуют разные технологии получения карбида бора. Например, за счет высокотемпературных восстановительных реакций борсодержащих соединений (B2O3, H3BO3, Na2B3O7, BCl3 и др.) в присутствии углерода или углеродосодержащих веществ (CH4 или CO) [15–19]. Размер частиц, получаемых такими способами, варьируется от 0.5 до 5 мкм. НЧ могут быть синтезированы в реакции BBr3 и CCl3 [20] или MgB2 и многостенных углеродных нанотрубок [21]. Помимо этого, в [13] представлена технология формирования сферических НЧ карбида бора, инкапсулированного в графитовую оболочку. Субмикронные частицы бора в этилацетате подвергались воздействию лазерного излучения с длительностью импульса 7 нс. Размер частиц варьировался от 50 до 400 нм, при этом происходил рост частиц с увеличением времени облучения. Толщина графитовой оболочки составляла ~10 нм. Такие частицы хорошо подходят для использования в бор-нейтронозахватной терапии, так как сферическая форма позволяет наиболее эффективно поглощать нейтронное излучение и покрывать наибольший объем при испускании α-частиц. Более того, наличие углеродной оболочки оказывается полезным для использования наночастиц B4C в комбинации с другими противораковыми препаратами, а также при лазерном облучении НЧ бора, растворенных в деионизированной воде, формируются сферические аморфные наночастицы B и H3BO3 [22].

В [23] описан механизм формирования и роста НЧ B4C во время лазерной абляции частиц бора в этилацетате. Вначале происходит плавление частиц бора, капли расплава сливаются, увеличивая размер НЧ. Окружающий раствор этилацетета разлагается под действием облучения, образуя свободный углерод, который оседает на поверхности капель. Остывая, углерод диффундирует в объем частицы, образуя B4C. При повторном облучении происходит повторный расплав НЧ, которые соединяются и таким образом растут. Непрореагировавший углерод может связываться с поверхностью частиц, формируя графитовую оболочку. Таким образом, было показано, что облучение с низкой плотностью энергии лазерного излучения в течение долгого периода способствует росту размеров НЧ. Увеличение плотности энергии лазерного пучка приводит к уменьшению концентрации получаемых НЧ карбида бора и увеличению концентрации H3BO3. От H3BO3 и бора НЧ карбида бора очищались с помощью HNO3. Также был предложен механизм управления размерами НЧ путем варьирования диэлектрической проницаемости растворителя диспергирующей среды.

В [24] был исследован процесс образования НЧ Fe2B при лазерной абляции массивной мишени Fe2B, обогащенной изотопом 10В, в жидком изопропаноле. С помощью рентгенофазового анализа (РФА) было установлено, что в процессе образования НЧ происходит частичное диспропорционирование материала мишени. Кроме НЧ Fe2B образуются НЧ бора и железа. Такой эффект часто наблюдается при лазерной абляции бинарных соединений в жидкости, например при лазерной абляции латуни и бронзы. В силу неравновесности процесса лазерной абляции в воде стехиометрия расплавленной НЧ может отличаться от исходной [25].

Согласно фазовой диаграмме [26] в отсутствие углерода и при нормальном давлении бор кристаллизуется в β-фазу. При добавлении углерода вплоть до 8% кристаллы должны представлять собой смесь бора и ромбоэдрического карбида бора. При концентрации углерода, превышающей 22%, формируется смесь карбида бора и графита. Как было отмечено выше, свободный бор способен создавать соединения H3BO3 в процессах синтеза и естественного окисления. Увеличение концентрации углерода либо уменьшение концентрации кислорода, участвующего в синтезе, могут способствовать увеличению концентрации получаемого карбида бора и снижению количества фаз, токсичных для организма. Добиться этого можно за счет выбора буферной среды с большей концентрацией углерода или меньшей концентрации кислорода либо добавления в реакцию свободного углерода. Так, предлагаемая в [13] буферная среда – этилацетат – токсична, поэтому ее замена в технологии производства медицинских препаратов представляется предпочтительной.

В представленной работе приведены результаты экспериментов по формированию НЧ карбида бора методом лазерной абляции. В качестве мишени использовались пластины с элементным составом BC3, а вместо этилацетата в качестве диспергирующей среды использовалась вода.

МЕТОДЫ

Синтез наночастиц. НЧ B4C получали методом лазерной абляции твердых тел в жидкостях. Был использован волоконный иттербиевый лазер с длиной волны 1060–1070 нм, длительностью импульса 100 нс, энергией в импульсе 1 мДж и частотой следования импульсов 20 кГц. Излучение фокусировали в пятно диаметром 100 мкм с помощью объектива F-Theta с фокусным расстоянием 209 мм на поверхность мишени, состоящей из прессованного порошка BC3, помещенного в стеклянную кювету диаметром 6 см. В качестве буферной среды использовали воду, очищенную с помощью технологии Milli-Q, сопротивлением 18 МОм см. Лазерная абляция мишени происходила в режиме сканирования лазерного пучка со скоростью 500 мм/с по ее поверхности с помощью гальванической 2D-системы зеркал. Время экспозиции составляло 20 мин.

Анализ структуры и морфологии. После приготовления образец, представляющий собой суспензию борсодержащих частиц в воде, выпаривали. Полученный сухой порошок осаждался на кварцевое стекло для РФА. Измерения методом РФА проводили на дифрактометре Rigaku MiniFlex600 (Rigaku Corporation, Япония) с использованием CuKα-излучения (40 кВ, 15 мА, Ni-Kβ-фильтр) в угловом диапазоне 2θ = 3°–80° с шагом сканирования 0.02° и скоростью 0.5°/мин. Размер пучка, падающего на образец, задавали горизонтальной и вертикальной щелями – 10 мм и 1.25° соответственно. Идентификацию фаз и оценку количественного состава фаз (RIR метод) выполняли в программе PDXL (Rigaku Corporation, Япония) с использованием базы данных ICDD PDF-2 (2017).

Исследование образцов проводили в просвечивающем/растровом электронном микроскопе (П/РЭМ) Osiris (Thermo Fisher Scientific, США), оборудованном высокоугловым кольцевым темнопольным детектором (ВКТД) (Fischione, США) и рентгеновским энергодисперсионным спектрометром Super X (ChemiSTEM, Bruker, США), при ускоряющем напряжении 200 кВ. Для исследований методами ПЭМ/ПРЭМ и энергодисперсионным рентгеновским микроанализом (ЭРМ) синтезированный порошок наносили на медную электронно-микроскопическую сетку с углеродной пленкой.

РЕЗУЛЬТАТЫ

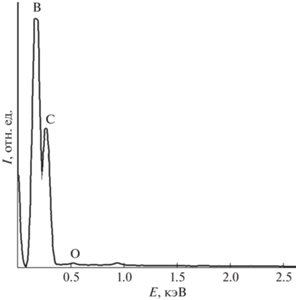

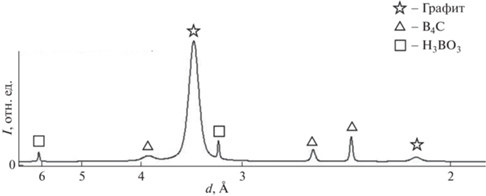

Рентгенофазовый анализ. Профиль спектра, полученный методом РФА от борсодержащих НЧ, показан на рис. 1. Позиции и отношения интенсивностей пиков свидетельствуют о присутствии в порошке фаз графита с пр. гр. P63/mmc и рассчитанными параметрами решетки a = b = = 0.245, c = 0.682 нм [27], карбида бора ($R\bar {3}m$, a = = 0.515 нм, α = 65.545°) [28] и борной кислоты ($P\bar {1}$) [29]. К сожалению, из-за низкой концентрации порошка и, следовательно, плохого отношения сигнал/шум на дифрактограмме присутствуют только наиболее интенсивные пики – два из них для борной кислоты, этого недостаточно для определения шести параметров триклинной кристаллической решетки. Отметим, что кристаллы с пр. гр. $R\bar {3}m$ могут быть описаны также в терминологии гексагональной сингонии. Однако в этой работе будем придерживаться ромбоэдрического представления.

Рис. 1.

Профиль РФА-спектра порошка B–C. Пики, отмеченные звездой, принадлежат графиту; треугольником – B4C; квадратом – H3BO3.

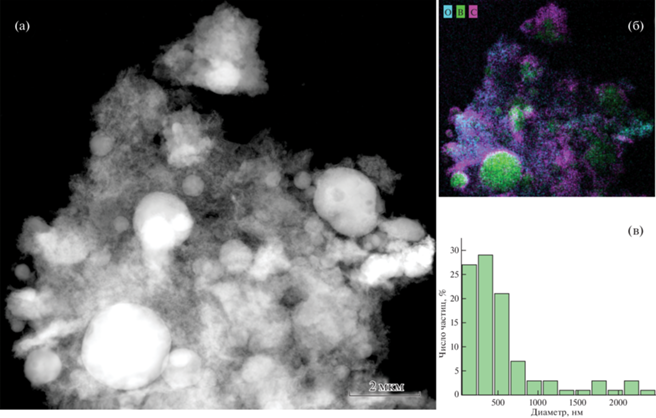

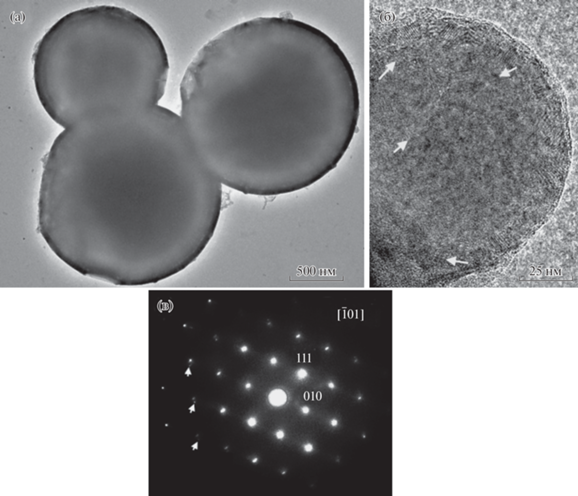

Электронная микроскопия. На рис. 2а представлены темнопольные ПРЭМ-изображения, полученные с использованием ВКТД. На изображениях отчетливо проявляются сферические частицы размером 0.01–2.5 мкм в окружении мелкодисперсной матрицы. Карта распределения элементов, построенная методом ПРЭМ/ЭРМ (рис. 2б), указывает на то, что сферические частицы состоят из бора и углерода (карбида бора), а частицы матрицы – из углерода и кислорода. Фракционный состав дисперсной системы округлых частиц карбида бора представлен на рис. 2в с максимумом распределения – 250–450 нм. Частицы диаметром более 0.3 мкм (рис. 3а) непрозрачны для электронов, поэтому детальные исследования проводили на частицах, размером 100 нм и менее. Одно из светлопольных ПЭМ-изображений сферической частицы карбида бора с малым увеличением представлено на рис. 3б. Особенности контраста свидетельствуют о присутствии доменных границ, причем однородность контраста в верхней части указывает на малые отклонения в ориентации доменов. Электронограммы от выделенной области, полученные от сферических частиц (одна из них представлена на рис. 3в), полностью совпадают с результатами РФА: кристаллическая структура частиц ромбоэдрическая и соответствует B4C [11]. Ось зоны представленной на рис. 3в электронограммы – [$\bar {1}01$]. Удвоение рефлексов на дальних порядках подтверждает предположения о доменной структуре выбранного участка с малоугловыми границами около 3°.

Рис. 2.

ВКТД-изображение сферических частиц в окружении мелкодисперсной матрицы (а) и соответствующая этому участку карта распределения элементов (б); распределение сферических частиц по диаметрам (в).

Рис. 3.

ПЭМ-изображения сферических частиц диаметром 1–1.5 мкм (а) и диаметром 100 нм (б), стрелками показаны границы между доменами; дифракция от выделенной области, полученная от одной из частиц (в). Стрелками указаны удвоения рефлексов от разориентированных доменов.

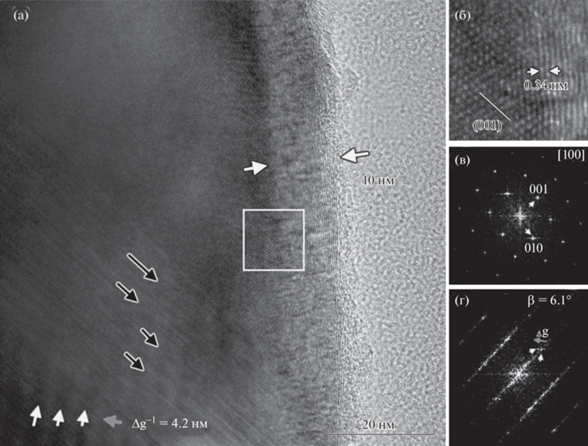

ПЭМ-изображение частицы, полученное с высоким разрешением (ВРПЭМ), представлено на рис. 4a. С краю частицы отчетливо видна оболочка толщиной ~10 нм. Периодичности в оболочки (0.34 нм) и характер контраста показывают, что она представляет собой тонкий графитовый слой (рис. 4б). На внешней поверхности слоев можно различить образования толщиной 3–7 нм, которые, по-видимому, представляют собой аморфный углерод. Увеличенное изображение кристаллической решетки представлено на рис. 4б. Оценка размеров периодичностей и углов между ними вместе с оценками, полученными из двумерного спектра Фурье, свидетельствует о том, что изображение получено вдоль кристаллографического направления [100] и на изображениях наблюдаются плоскости, параллельные (001) и (010), показанные на рис. 4в. Параллельно плоскости (001) наблюдаются плоские дефекты упаковки, отмеченные черными cтрелками на рис. 4a. Помимо этого, отчетливо видна картина муара (отмечена белыми стрелками на рис. 4a), которая проявляется как широкие, темные, почти вертикальные полосы. На двумерном спектре Фурье, полученном от этого участка (рис. 4г), наблюдается удвоение рефлексов (отмечены белыми стрелками). Это указывает, что наряду с доменом, содержащим дефекты упаковки, присутствует еще один домен, развернутый относительно первого на 6.1°. Серая стрелка на рис. 4а, 4г указывает направление вектора Δg, проведенного между отмеченными рефлексами, а расстояние между ними соответствует периодичности муара в прямом пространстве. Расчет картины муара поворотного типа для такого угла показывает, что это наложение должно создавать картину с периодом 4.1 нм. Измерение непосредственно по изображению показывает близкое значение – 4.2 нм, что, учитывая точность измерений, объясняет формирование картины муара.

Рис. 4.

ВРПЭМ-изображение частицы со структурой ядро–оболочка. Плоские дефекты упаковки отмечены черными стрелками, картина муара белыми, вектор Δg, указывающий направление, перпендикулярное муару, серой стрелкой (а). Увеличенное изображение границы между оболочкой и ядром (б); двумерные спектры Фурье, полученные от области без дефектов и муара (в), от области муара (г). Расщепление одного из рефлексов отмечено белыми стрелками, а направление вектора Δg, проведенного между отмеченными рефлексами, серой.

Количественные результаты ЭРМ, полученные от области ядра НЧ, показали, что содержание бора в частице около 84%, углерода – 16%, что совпадает со стехиометрией B4C (рис. 5). Однако вклад оболочки углерода не учитываем, поэтому можно предположить, что содержание бора в частицах несколько выше.

ОБСУЖДЕНИЕ

Результаты РФА, ПЭМ/ПРЭМ и ЭРМ показали, что лазерная абляция BC3 мишени приводит к формированию сферических частиц B4C. РФА также свидетельствует об отсутствии β-фазы бора, а ПЭМ/ПРЭМ/ЭРМ не выявила присутствие аморфных НЧ бора. Присутствие кристаллов борной кислоты в образце после лазерной абляции было подтверждено спектрами РФА. Кислород, заполняющий пространство между частицами B4C, по всей видимости, относится к борной кислоте, а углерод – к графиту, который также формируется в реакции, согласно фазовой диаграмме [26]. Относительно крупный размер частиц карбида бора может быть связан с использованием сплошной мишени вместо растворенного порошка и большим временем облучения, так как частицы повторно попадали под лазерный луч и увеличивались в размерах согласно механизму, описанному в [23]. Хотя преимущественно частицы карбида бора сохраняют меньший размер, чем частицы, получаемые в восстановительных реакциях [15–19]. Отличие механизма формирования частиц в настоящем эксперименте в том, что углерод изначально находился в объеме расплавленной капли вещества, а не появлялся в результате декомпозиции диспергирующей среды. Можно предположить, что кристаллизация начинается на внешней поверхности частицы, т.е. снаружи к центру. На поверхности расплава появляются кристаллические зародыши ромбоэдрического карбида бора, разориентированные друг относительно друга. Эти зародыши разрастаются к центру и, вероятно, «выдавливают» излишки углерода как на поверхность частиц, так и в их объем. Можно также предположить, что углерод диффундирует по границам кристаллических доменов и вносит вклад в формирование углеродной оболочки. Отметим, что формирование такой оболочки может иметь положительный эффект для увеличения биосовместимости частиц.

Таким образом, использование углеродосодержащих мишеней бора при их лазерной абляции в воде способствует формированию частиц карбида бора с ромбоэдрической структурой B4C. Описанный способ сам по себе не решает проблемы, связанной с формированием борной кислоты, однако позволяет снизить токсичность производства за счет исключения этилацетата. Отсутствие углерода в буферной среде полностью компенсируется образованием свободного углерода из мишени BC3, который также формирует графитовую оболочку. Полученные результаты открывают перспективы выбора буферной среды без углерода, ограничивая выбор среды условиями минимизации содержания кислорода, участвующего в реакции.

ЗАКЛЮЧЕНИЕ

Проведенный эксперимент показал, что лазерная абляция углеродосодержащих мишеней бора способствует формированию сферических частиц карбида бора размером 0.01–2.5 мкм, инкапсулированных в графитовую оболочку. Показано, что частицы являются кристаллитами карбида бора с пр. гр. $R\bar {3}m$ и параметрами решетки a = 0.515 нм, α = 65.545°. Предложен механизм формирования этих частиц с диффузией углерода из объема на поверхность частиц.

Авторы выражают благодарность А.Г. Ивановой за помощь в проведении экспериментов по порошковой рентгеновской дифракции.

Работа выполнена при поддержке гранта Президента РФ МД-3790.2021.1.2. Исследование П.В. Зинина выполнено при поддержке Министерства науки и высшего образования Российской Федерации (FFNS-2022-0008).

Список литературы

Thevenot F. // J. Eur. Ceram. Soc. 1990. V. 6. P. 205.

Chen M.W., McCauley J.W., Hemker K.J. // Science. 2003. V. 299. P. 1563.

Ghosh D., Subhash G., Sudarshan T.S. et al. // J. Am. Ceram. Soc. 2007. V. 90. P. 1850.

Domnich V., Reynaud S., Haber R.A., Chhowalla M. // J. Am. Ceram. Soc. 2011. V. 94. P. 3605.

Reddy K.M., Gua J.J., Shinoda Y. et al. // Nat. Commun. 2012. V. 3. P. 1052.

Reddy K.M., Liu P., Hirata A. et al. // Nat. Commun. 2013. V. 4. P. 2483.

Brook R.J. Concise Encyclopedia of Advanced Ceramic Materials. New York: Pergamon Press, 1991.

Ashbee K.H.G. // Acta Metall. 1971. V. 19. P. 1079.

Bai H., Ma N., Lang J. et al. // Mater. Des. 2015. V. 46. P. 740.

Sankaranarayanan S., Sabat R.K., Jayalakshmi S. et al. // Mater. Des. 2014. V. 56. P. 428.

Barth R.F., Soloway A.H., Fairchild R.G. // Am. J. Sci. 1990. V. 263. № 4. P. 100.

Mortensena M.W., Sørensenb P.G., Bjo¨rkdahlb O. et al. // Appl. Rad. Isot. 2006. V. 64. P. 315.

Ishikawa Y., Shimizu Y., Sasaki T., Koshizak N. // Appl. Phys. Lett. 2007. V. 91. P. 161110.

Siegel E., Wason S. // J. Pediatr. Clin. North Am. 1986. V. 33. P. 363.

Sinha A., Mahata T., Sharma B.P. // J. Nucl. Mater. 2002. V. 301. P. 165.

Messing G.L., Mazdiyasni K.S., McCauley J.W. et al. Ceramic Powder Science, Advances in Ceramics. Uetikon; Zurich: American Ceramic Society, 1987.

Spohn M.T. // Am. Ceram. Soc. Bull. 1993. V. 72. P. 88.

Ganguly C., Roy S.K., Roy P.R. Advanced Ceramics, Key Engineering Materials. Ohio: TransTech, 1991.

Scott J.J. Patent 3161471 (US), 1964.

Shi L., Gu Y.L., Chen L.Y. et al. // Solid State Commun. 2003. V. 128 P. 5.

Chen S., Wang D.Z., Huang J.Y. et al. // Appl. Phys. A. 2004. V. 79. № 7. P. 1757.

Munge X.Y.B., Patel V., Jensen G. et al. // J. Am. Chem. Soc. 2006. V. 128. P. 11199.

Ishikawa Y., Feng Q., Koshizaki N. // Appl. Phys. A. 2010. V. 99. P. 797.

Barmina E.V., Zavestovskaya I.N., Kasatova A.I. et al. // 2109.03608, arxiv.org.

Voronov V.V., Kazakevich P.V., Simakin A.V. et al. // JETP Lett. 2004. V. 80. № 11. P. 684.

Beauvy M. // J. Less-Comon. Met. 1983. V. 90. P. 169.

Hofmann U., Wilm D. // J. Zeitschr. Elektr. 1936. V. 42. P. 504.

Clark H.K., Hoard J.L. // J. Am. Chem. Soc. 1943. V. 65. P. 2115.

Zachariasen W.H. // Acta. Cryst. 1954. V. 7. P. 305.

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии