Российские нанотехнологии, 2022, T. 17, № 6, стр. 858-864

МЕТОД ИЗМЕРЕНИЯ ДЕФОРМАЦИИ НАНОПОРИСТЫХ МАТЕРИАЛОВ, СТИМУЛИРОВАННОЙ АДСОРБЦИЕЙ ГАЗОВ И ПАРОВ

А. В. Школин 1, *, И. Е. Меньщиков 1, А. А. Фомкин 1

1 Институт физической химии и электрохимии им. А.Н. Фрумкина РАН

Москва, Россия

* E-mail: shkolin@phyche.ac.ru

Поступила в редакцию 03.12.2021

После доработки 29.12.2021

Принята к публикации 07.01.2022

Аннотация

Предложен макроскопический дилатометрический метод измерения деформации нанопористых материалов, стимулированной адсорбцией газов и паров в диапазоне абсолютных давлений от 0.01 Па до 10 МПа и температур от 200 до 600 K. Метод распространяется на гранулированные и моноблочные нанопористые материалы, а именно адсорбенты и катализаторы, с размером пор менее 100 нм. Доверительный интервал оценки величины линейной деформации гранулы нанопористого адсорбента составляет ±5 × 10–7 м. Неопределенность измерения относительной линейной деформации адсорбента составила 2.0%, расширенная неопределенность при уровне доверия 95% составила 6.0%.

ВВЕДЕНИЕ

Исследование деформации нанопористых материалов, стимулированной адсорбцией газов и паров, является важной задачей, необходимой для разработки современных адсорбционных технологий, особенно работающих в области высоких давлений, таких как, например, хранение энергетически важных газов метана и водорода в адсорбционных системах хранения [1, 2], процессах молекулярно-ситового разделения газовых потоков [3]. Кроме того, такие исследования важны в области геологии для определения условий разрушения пористых горных пород при добыче природного газа из сланцев [4].

Деформация нанопористых материалов, стимулированная адсорбцией веществ, зависит от множества факторов помимо степени развитости нанопор материала, а именно химии поверхности и жесткости самого материала, физико-химических свойств молекул адсорбируемых веществ и термодинамических параметров адсорбционной системы. При этом химия поверхности нанопористого материала оказывает влияние преимущественно на деформационные эффекты в области малых величин адсорбции, такие как, например, величина начального сжатия [5]. В то же время жесткость материала определяет величины деформации в целом [5].

Среди методов исследования деформации нанопористых материалов выделяют микро- и макроскопические методы. Микроскопические методы позволяют оценить лишь изменения кристаллической решетки нанопористых материалов, которые, как правило, не позволяют сделать оценок деформации материала в целом, т.е. применить полученные данные для прогнозирования поведения нанопористого материала в технологическом процессе [6].

В отличие от них макроскопические методы и наиболее распространенный среди них дилатометрический метод являются не только наиболее распространенными, но и адекватными для измерения макроскопических эффектов деформации и прогноза разрушения или величин упругой деформации нанопористых материалов в реальных технологических процессах. Существенными преимуществами дилатометрических методов являются индифферентность метода к аморфности или кристалличности образца, высокая чувствительность метода при определении относительной линейной деформации образца нанопористого материала.

Особенность дилатометрического измерения деформации пористых материалов заключается в размещении образца в герметичной камере, в которой можно создать вакуум и которую можно заполнить каким-либо веществом под давлением. Впервые для измерения деформации пористых материалов-адсорбентов был использован оптический рычажный экстензометр [7]. Изменение линейного размера образца адсорбента можно измерить с достаточно высокой точностью, ~3 × 10–4 мм. Впоследствии были разработаны более совершенные, емкостные дилатометры, впервые упоминаемые применительно к задаче исследования деформации нанопористых материалов в [8]. Они имели чувствительность 2 × 10–4 мм. Затем были разработаны и использованы интерференционные дилатометры [9]. При использовании дилатометров такого типа точность измерения деформации образца нанопористого материала равняется половине длины волны используемого света. Чувствительность устройства, измеряющего дробную часть ширины интерференционной полосы, определяет чувствительность всего дилатометра. При использовании в качестве источника света ртутной лампы (λ = 546.1 нм) чувствительность составляет 2.7 × 10–5 м, а при использовании лазера становится еще выше. Существенным недостатком интерференционных дилатометров является подверженность влиянию механических помех, резко снижающих точность измерений.

Основные недостатки указанных методик и устройств заключались в отсутствии возможности измерения деформации нанопористых материалов в области высоких давлений. В [10] описана методика измерения относительной линейной деформации нанопористых материалов при высоких давлениях при использовании дилатометра индукционного типа. Целью настоящей работы является развитие методики исследования деформации нанопористых материалов при использовании дилатометра индукционного типа [10] для повышения точности измерений и расширения диапазона измеряемых параметров.

МЕТОДЫ

Сущность предлагаемого метода измерения деформации нанопористых материалов, стимулированной адсорбцией газов и паров, заключается в следующем. На предварительно регенерированную при повышенных температурах (до 573 K) пробу адсорбента, находящуюся в вакууме, подают порцию вещества (газа или пара) и выжидают некоторое время до достижения термодинамического равновесия в дилатометре, где находится нанопористый адсорбент. При этом фиксируются давление и температура в ампуле дилатометра и изменение показания индукционного датчика перемещения дилатометра, вызванного деформацией адсорбента. По изменению сигнала индукционного датчика перемещения определяют изменение линейного размера гранул адсорбента при данных (измеренных) давлении и температуре. Последовательно напуская порции газа или пара, определяют зависимости линейной деформации гранул адсорбента от давления при заданной температуре эксперимента.

Стенд для проведения измерений

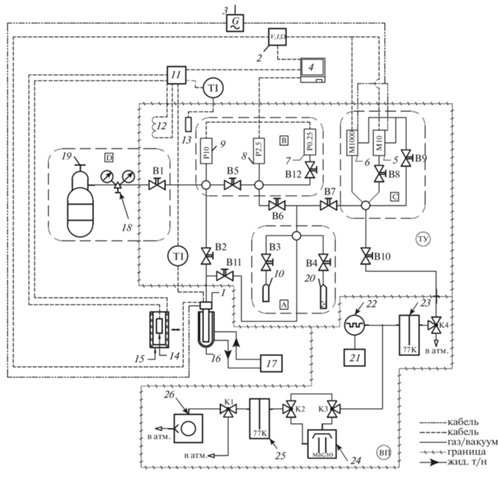

В общем виде стенд для реализации предлагаемого метода включает в себя дилатометр индукционного типа, узлы подачи адсорбтива, измерительные узлы, вакуумный пост, соединенные газовыми магистралями, рис. 1. Ампула дилатометра, в которую помещается анализируемый образец адсорбента, способна выдерживать вакуум от 0.01 Па и избыточные давления до 10 МПа. Вещества в дилатометр подаются посредством открытия сильфонных вентилей, при необходимости через системы редуцирования давления. Давление контролируется при использовании манометров абсолютного давления М10 и М1000, а также преобразователей абсолютного давления с пределом измерения 0.25, 2.5 и 10 МПа. Разряжение создается при использовании специализированного вакуумного поста. Газовые магистрали и вентили В1–В10 выполнены из нержавеющей стали марки 12Х18Н10Т, вакуумный пост и элементы весов-компараторов – из стекла молибденовой группы. Газовые магистрали стенда соединены с вакуумным постом при помощи паяного соединения “ковар-стекло”.

Рис. 1.

Структурная схема стенда для измерения деформации гранул (моноблоков) нанопористых материалов, стимулированной адсорбцией дилатометрическим методом; ТУ – термостатируемый участок (поддерживаемая температура 30 ± 0.1°C), ВП – вакуумный пост, A – узел подачи адсорбтива в парообразном виде, содержащий емкость с жидким веществом и калиброванный объем, соединяющую узел измерения давлений ниже атмосферного, узел измерения высоких давлений и индукционный дилатометр; В – узел измерения высоких давлений, содержащий преобразователи абсолютного давления на разные диапазоны измерения, соединяющий узел измерения давлений ниже атмосферного через газовые магистрали узла подачи адсорбтива в парообразном виде, узел подачи газов и дилатометр индукционного типа; С – узел измерения давлений ниже атмосферного, содержащий манометры абсолютного давления на разный диапазон измерения, соединяющий узел подачи адсорбтива в парообразном виде и вакуумный пост; D – узел подачи газов, содержащий сосуд под давлением с газом, систему редуцирования или несколько сосудов с газами или их смесями и системы редуцирования, соединенный с узлом измерения высоких давлений и дилатометр индукционного типа. 1 – дилатометр индукционного типа; 2 – мультиметр цифровой; 3 – генератор сигналов специальной формы; 4 – управляющий компьютер; 5, 6 – манометры абсолютного давления; 7, 8, 9 – преобразователь абсолютного давления; 10 – калиброванная емкость; 11 – измеритель-регулятор; 12 – электронагреватель (интервал температур от 298 до 308 K); 13, 14 – термопреобразователь сопротивления; 15 – термостат (интервал температур от 298 до 773 K); 16 – изотермический сосуд (сосуд Дюара); 17 – жидкостный криотермостат; 18 – система редуцирования; 19 – сосуд под давлением с исследуемым газом; 20 – емкость с жидким веществом; 21 – вакуумметр ионизационно-термопарный; 22 – датчик контроля вакуума; 23, 25 – азотная ловушка; 24 – насос для создания глубокого вакуума (диффузионный или турбомолекулярный); 26 – насос форвакуумный. “В1”–“В12” – вентили запорные; “К1”–“К3” – краны трехходовые вакуумного поста.

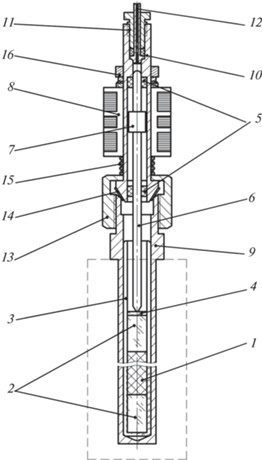

Основной элемент стенда – дилатометр индукционного типа (рис. 2), ключевой особенностью которого является возможность выполнения измерений в широком интервале давлений от разряжения в 0.1 Па до давлений в 10 МПа. На схеме дилатометра (рис. 2) позиции 1–4 относятся к адсорбенту и приспособлениям для его размещения в требуемом положении; 5–8 – к индукционному датчику перемещения; 9–15 – к корпусным элементам дилатометра.

Рис. 2.

Дилатометр индукционного типа в сборе: 1 – гранула (моноблок) адсорбента; 2 – доборы из кварцевого стекла; 3 – ампула из кварцевого стекла; 4 – опорная пластина; 5 – направляющие втулки; 6 – шток; 7 – магнитный сердечник; 8 – катушка индуктивности; 9 – металлическая ампула (корпусной элемент дилатометра); 10 – корпус дилатометра; 11 – штуцер; 12 – ввод газовой магистрали; 13 – гайка корпуса дилатометра; 14 – уплотнительная прокладка; 15 – опорная пружина; 16 – стопорная гайка.

Для подготовки к эксперименту после проведения необходимой калибровки в ампуле из кварцевого стекла 3, на доборах 2, выполненных также из кварцевого стекла, размещали гранулы или моноблоки адсорбента 1. Гранулы ориентировали в зависимости от возможности размещения и задачи, либо вдоль, либо перпендикулярно оси дилатометра. На гранулах адсорбента сверху также размещали доборы 2 из кварцевого стекла и при наборе требуемой высоты размещали опорную пластину 4 для штока 6 датчика индуктивного дилатометра.

Стеклянную ампулу 3 в сборе с гранулами адсорбента 1, доборами 2 и опорной пластиной 4 размещали к металлической ампуле 9 корпуса дилатометра, способного выдерживать высокие давления. Затем металлическую ампулу корпуса дилатометра 9 соединяли с корпусом дилатометра 10, на котором предварительно был размещен индукционный датчик перемещения (5–8) с помощью гайки корпуса дилатометра 13. Для обеспечения герметичности соединения в широких интервалах температур и давлений ампулу дилатометра 9 соединяли с корпусом дилатометра 10 через прокладку 14, имеющую коэффициент термического расширения, близкий к термическому коэффициенту корпусных элементов.

В собранном виде (рис. 2) шток индуктивного датчика перемещения 6, установленный в направляющих из тефлона 5, опирается на опорную пластину 5, что обеспечивает возможность возвратного-поступательного перемещения штока при деформации гранул адсорбента 1. С наружной части корпуса 10 на пружине 15 размещалась катушка индуктивности 8, по изменению электродвижущих сил (ЭДС) которой регистрировали изменение положения магнитного сердечника 7 на штоке 6 при деформации гранул адсорбента 1. Для этого на катушку индуктивности с генератора сигналов специальной формы подавали синусоидальный сигнал частотой 1 кГц и амплитудой 3 В. Такие характеристики сигнала позволяли минимизировать наводки на индукционный датчик перемещения.

Во время эксперимента подача вещества в корпус дилатометра и, соответственно, в ампулу 3 с гранулами адсорбента 1 вызывала их деформацию, что приводило к изменению положения магнитного сердечника 7, что в свою очередь приводило к возникновению ЭДС на катушке индуктивности 8 и, соответственно, изменению сигнала и регистрируемого напряжения. По калибровочной кривой “сигнал–перемещение” определяли величину смещения магнитного сердечника в мкм.

Для подачи адсорбтивов в дилатометр в корпусе дилатометра 10 предусмотрено резьбовое отверстие под установку штуцера 11 с вводом газовой магистрали 12. В случае исследования деформации гранул адсорбента при адсорбции газов подача газа осуществляется из баллона 19 (рис. 1) через редуктор-регулятор 18. В случае исследования адсорбции паров подача вещества осуществляется из ампулы 20.

Для измерения давления в стенде предусмотрены пять манометров абсолютного давления с различными пределами измерений и классами точности.

Для измерения давлений ниже атмосферного использовали манометры абсолютного давления 5 (М10) и 6 (М1000) (рис. 1), разработанные и изготовленные в ИФХЭ РАН. Манометры выполнены по одному принципу действия. Каждый манометр содержит безгистерезисный сильфон, выполненный из стали 36ХНТЮ, к донышку которого приварен шток со стальным сердечником индуктивного датчика перемещения. Сильфон разделяет корпус манометра на две вакуумные камеры, для которых имеется возможность независимого вакуумирования при использовании вакуумного поста стенда. На корпусе манометра размещена катушка индуктивности дифференциального трансформатора манометра, на которую генератором сигналов специальной формы 3 подается сигнал синусоидальной формы амплитудой 3 B и частотой 1 кГц. Изменение давления вызывает смещение дна сильфона вместе с сердечником, которое преобразуется в сигнал переменного напряжения при помощи индукционного преобразователя. Сигнал от индуктивного преобразователя регистрируется при помощи мультиметра 2 и передается на персональный компьютер 4.

Градуировка манометров осуществляется по прецизионным мембранно-емкостным датчикам давления. Различие между манометрами М10 и М1000 заключается в диапазонах измеряемых давлений.

Манометр М10 5 используется для измерения давлений в диапазоне от 0.1 до 1330 Па. Манометр М1000 6 используется в интервале от 13 до 1.5 × 105 Па.

Для измерения давлений выше атмосферного использовали кварцевые преобразователи давления, датчики давления в которых в качестве чувствительного элемента используется резонатор кварцевый манометрический абсолютного давления. Для повышения точности измерения в работе использовали преобразователи давления с различными пределами измерения: до 0.25, 2.5 и 10 МПа. Все манометры размещены в камере – воздушном термостате при температуре 303.0 ± ± 0.2 K. Регулирование температуры термостата осуществляется управляющим блоком ТРМ212-Н2.РР 10, управляющим электронагревателем 12 и контролирующим температуру при помощи термопреобразователя сопротивления ДТС 104-50М.В3.200/2 13.

Термостатирование дилатометра во время эксперимента осуществлялось:

– в интервале температур 200–293 K криотермостатом циркуляционного типа LOIP FT-311-80 (с возможностью установки температуры теплоносителя с шагом 0.01 К);

– в интервале температур 293–360 K при использовании жидкостного циркуляционного термостата LOIP LT-411 (с возможностью установки температуры теплоносителя с шагом 0.01 К);

– в интервале температур 360–393 K – воздушным термостатом (с возможностью установки температуры нагревателя с шагом 0.1 K).

Вакуум в стенде создавали при использовании оригинального вакуумного поста, содержащего форвакуумный 26 и диффузионный 24 насосы. Для предотвращения загрязнения вакуумным маслом форвакуумного насоса газовых магистралей стенда, а также попадания и растворения паров анализируемых веществ в вакуумные насосы использовали азотные ловушки 23 и 25. Вакуум контролировали с помощью датчиков 22 ионизационно-термопарного вакуумметра 21.

Методика выполнения измерений

Процесс измерения деформации гранул нанопористых адсорбентов в общем виде состоит из следующих основных этапов: подготовка и стабилизация гранул адсорбента; регенерация и подготовка дилатометра и газовых магистралей стенда, измерения деформации адсорбента, стимулированной адсорбцией анализируемого вещества, измерения с макетом из кварцевого стекла.

Для проведения измерений отбирают гранулы адсорбента одинакового диаметра. Подготовленные гранулы размещают в ампуле дилатометра, после чего проводят процедуру адсорбционной стабилизации. Для этого осуществляют не менее 15 циклов напуска диоксида углерода, азота или другого инертного газа до давления 5 МПа и сброса при комнатной температуре.

Перед проведением измерений адсорбционной деформации образец адсорбента подвергают регенерации при температуре 423–623 K в зависимости от типа адсорбента в течение не менее 6 ч до остаточного давления в системе не более ~0.1 Па.

После регенерации образца адсорбента термостатируют ампулу дилатометра в изотермическом сосуде 16 (рис. 1) при температуре измерения и выдерживают не менее двух часов до стабилизации показаний дилатометра. После осуществляют напуск порции газа из баллона и ожидают стабилизации показаний индукционного датчика перемещения дилатометра и давления по соответствующему манометру, что указывает на выход адсорбционной системы на равновесие. Регистрируют показания соответствующего манометра и сигнал от дилатометра. Напуски повторяют, постепенно повышая давление в стенде.

Для контроля систематической ошибки измерений проводят измерения сигнала индукционного датчика перемещения дилатометра на специальном макете из кварцевого стекла, который по линейному размеру в плоскости оси дилатометра соответствует параметрам гранул исследуемого адсорбента. Измерения проводят в термодинамических условиях, эквивалентных измерениям с гранулами адсорбента. Таким образом, получают экспериментальные кривые для каждой температуры эксперимента в исследованном интервале давлений, по которым рассчитывают поправку, связанную с систематической ошибкой измерительной системы. Выбор материала макета обусловлен низким значением сжимаемости кварцевого стекла (~2.75 × 10–6 бар–1 при температуре 25°C и давлении 100 МПа) которое в условиях измерений считали пренебрежимо малым.

Погрешность измерения относительной линейной деформации

Относительная линейная деформация нанопористого адсорбента, стимулированная адсорбцией, представляет собой функцию изменения показаний индукционного датчика перемещения, определяемой изменением линейных размеров гранулы адсорбента, коэффициента преобразования линейной калибровки и поправки на влияние температурного градиента в области размещения магнитного сердечника индукционного датчика. Также в определении учитывали условно постоянные ошибки по эксперименту с макетом из кварцевого стекла в термодинамических условиях, эквивалентных эксперименту с гранулами нанопористого адсорбента. Таким образом, выражение для относительной линейной деформации нанопористого адсорбента имеет вид

(1)

$\begin{gathered} \eta = \frac{{\Delta l}}{{{{l}_{0}}}} = f(\Delta {{U}_{{\text{a}}}},{{l}_{0}},{{K}_{L}},\Delta {{U}_{m}}) = \\ = \frac{{(\Delta {{l}_{{\text{a}}}} - \Delta {{l}_{m}})}}{{{{l}_{0}}}} = \frac{{(\Delta {{U}_{{\text{a}}}} - \Delta {{U}_{m}}){{K}_{L}}}}{{{{l}_{0}}}}, \\ \end{gathered} $Оценку точности измерений относительной линейной деформации адсорбента проводили в соответствии с требованиями ГОСТ 34100.3. При указанном подходе к оценке точности измерения для каждого эксперимента и даже для каждого равновесного состояния на изотерме деформации неопределенность измерения будет отличаться как за счет различных свойств пористой структуры измеряемых материалов, так и за счет изменения физико-химических свойств адсорбируемых веществ. В связи с этим стандартную неопределенность измерения относительной линейной деформации адсорбента оценивали по типу B. Сходимость результатов измерений контролировали для отдельных измерений путем повторного воспроизведения эксперимента в условиях, максимально приближенных к предыдущему.

Оценку стандартных неопределенностей u(xi) оценок xi входных величин Xi определяли, преимущественно основываясь на погрешности измерительных приборов. Так как все величины, входящие в состав

(2)

$\begin{gathered} u_{{\text{c}}}^{2}(\eta ) = {{\left( {\frac{{\partial \eta }}{{\partial {{U}_{{\text{a}}}}}}} \right)}^{2}}{{u}^{2}}({{U}_{{\text{a}}}}) + {{\left( {\frac{{\partial \eta }}{{\partial {{U}_{m}}}}} \right)}^{2}}{{u}^{2}}({{U}_{m}}) + \\ + {{\left( {\frac{{\partial \eta }}{{\partial {{K}_{L}}}}} \right)}^{2}}{{u}^{2}}({{K}_{L}}) + {{\left( {\frac{{\partial \eta }}{{\partial {{l}_{0}}}}} \right)}^{2}}{{u}^{2}}({{l}_{0}}), \\ \end{gathered} $(3)

$\begin{gathered} u_{{\text{c}}}^{2}(\eta ) = {{({{c}_{1}}u({{U}_{{\text{a}}}}))}^{2}} + {{({{c}_{1}}u({{U}_{m}}))}^{2}} + \\ \, + {{({{c}_{1}}u({{K}_{L}}))}^{2}} + {{({{c}_{1}}u({{l}_{0}}))}^{2}}. \\ \end{gathered} $Оценку величины и неопределенности измерения калибровочного коэффициента пересчета изменения напряжения в линейное перемещение КL определяли путем линейной калибровки с использованием образцов сравнения по ГОСТ Р ИСО 11095. В качестве образцов сравнения использовали измерительные щупы.

Для калибровки индукционного датчика дилатометра и определения диапазонов датчика, работающих в статистически управляемом состоянии, использовали основной метод оценки по ГОСТ Р ИСО 11095. Для этого определяли линейную область изменения параметров сигнал–перемещение. Для указанной области при использовании измерительных щупов с интервалом изменения толщины 50 мкм определяли значение сигнала датчика дилатометра, по 15 измерений на каждый образец сравнения (измерительный щуп). По измерениям проводили оценку параметров градуировочной характеристики, подтверждали линейность характеристики, а также постоянство стандартного отклонения остатков во всем измеренном диапазоне. Неопределенность определения КL по данным линейной функции калибровки составила 0.012%.

Определение величины доверительного интервала, соответствующего доверительной вероятности 0.95, для линейной деформации гранулы адсорбента l* проводили по формуле

где t(1 – α/2)(2J) – квантиль t-распределения уровня (1 – α/2) с 2J-степенями свободы; J – количество измерений; σcal – стандартное отклонение преобразованного значения измеряемой величины, определяемое по формуле(5)

${{\sigma }_{{{\text{cal}}}}} = \sqrt {\frac{{\sum\limits_{j = 1}^J {(d_{{ij}}^{2} + d_{{mj}}^{2})} }}{{2J}}} ,$В результате расчетов было установлено, что доверительный интервал величины линейной деформации гранулы адсорбента l* составляет ±0.5 мкм или 5 × 10–7 м.

Предельные оценки неопределенности измерения относительной линейной деформации адсорбентов для исследуемых систем определяли в условиях крайних, максимальных значений неопределенности. По результатам расчетов установлено, что максимальная неопределенность соответствует области минимальных, начальных деформаций, так как основной вклад в неопределенность измерения вносит величина, связанная с определением длины гранулы адсорбента l0. Таким образом, неопределенность измерения относительной линейной деформации адсорбента будет различаться в зависимости от исследуемого адсорбента, его свойств и термодинамических параметров системы, влияющих на величину деформации. В среднем неопределенность измерения относительной линейной деформации адсорбента составила uc(η) = 2.0%, а расширенная неопределенность U(η) при уровне доверия 95% U(η) = 6.0%.

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

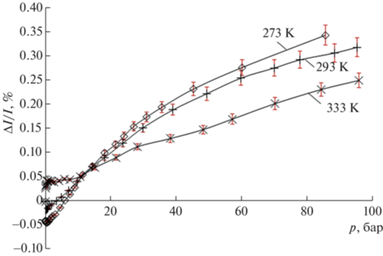

На дилатометрическом стенде (рис. 1) по описанной выше методике были проведены измерения деформации промышленного нанопористого углеродного адсорбента Sorbonorit 4, стимулированной адсорбцией метана в интервале температур от 273 до 333 K и давлений от 10–6 до 10 МПа. Результаты измерений представлены на рис. 3. Используемый в эксперименте адсорбент Sorbonorit 4 выполнен в форме гранул диаметром d = = 3.7 мм, длиной l = 6.8 мм и обладает следующими характеристиками нанопористой структуры: W0 (удельный объем микропор) = 0.49 см3/г; Е0 (стандартная характеристическая энергия адсорбции в пересчете на бензол) = 21.8 кДж/моль; X0 (эффективная ширина (диаметр) микропор) = = 1.1 нм; WS (суммарный объем нанопор) = = 0.52 см3/г; SБЭТ (удельная поверхность по БЭТ) = = 1200 м2/г.

Рис. 3.

Зависимость относительной линейной деформации углеродного адсорбента Sorbonorit-4 от давления метана при температурах 273, 293 и 333 K. Символы – экспериментальные данные; линии – сплайн-аппроксимация. Планки – расширенная неопределенность измерения.

Как следует из результатов измерения (рис. 3), нанопористый углеродный адсорбент Sorbonorit 4 при малых давлениях до 10 бар может испытывать деформацию сжатия и расширения. Максимальное сжатие адсорбента наблюдается в области низких температур. С увеличением температуры область сжатия уменьшается и переходит в область расширения. При температуре 333 K адсорбент расширяется во всем исследованном интервале давлений. При давлениях, близких к 10 бар, наблюдается область инверсии кривых адсорбционно стимулированной деформации. В области высоких давлений деформация тем больше, чем меньше температура эксперимента. В исследованном интервале термодинамических параметров максимальные сжатие и расширение адсорбента на величину на 0.05 и 0.35% соответственно наблюдаются при температуре 273 K.

ЗАКЛЮЧЕНИЕ

Предложены дилатометрический метод измерения деформации нанопористых материалов, стимулированной адсорбцией газов и паров, и оригинальный стенд для использования метода. Стенд позволяет измерять деформацию нанопористых материалов, стимулированную адсорбцией газов и паров в диапазоне абсолютных давлений от 0.1 Па до 10 МПа и интервале температур от 200 до 600 K.

Доверительный интервал оценки величины линейной деформации гранулы нанопористого адсорбента составляет ±5 × 10–7 м. Неопределенность измерения относительной линейной деформации адсорбента составила uc(η) = 2.0%, а расширенная неопределенность U(η) при уровне доверия 95% U(η) = 6.0%.

На примере нанопористого углеродного адсорбента Sorbonorit 4 со средней эффективной шириной нанопор 1.1 нм представлены результаты измерения относительной линейной деформации гранул адсорбента, стимулированной адсорбцией метана. Показано, что в процессе адсорбции нанопористый материал может испытывать деформацию сжатия и расширения. В области высоких давлений деформация тем больше, чем ниже температура эксперимента.

Работа выполнена в рамках Государственного задания №122011300053-8 “Поверхностные явления в коллоидно-дисперсных системах, физико-химическая механика, адсорбционные и хроматографические процессы”.

Список литературы

Цивадзе А.Ю., Аксютин О.Е., Ишков А.Г. и др. // Успехи химии. 2018. Т. 87. № 10. С. 950.

Fomkin A., Pribylov A., Men’shchikov I. et al. // Reactions. 2021. V. 2. № 3. P. 209.

Nandanwar S.U., Corbin D.R., Shiflett M.B. // Ind. Eng. Chem. Res. 2020. V. 59. P. 13355.

Brochard L., Vandamme M., Pellenq R.J.-M. et al. // Langmuir. 2012. V. 28. P. 2659.

Neimark A.V., Grenev I. // J. Phys. Chem. C. 2020. V. 124. № 1. P. 749.

Gor G.Y., Huber P., Bernstein N. // Appl. phys. Rev. 2017. V. 4 (1). P. 011303/24.

Meehan F.T. // Proc. R. Soc. London, Ser. A. 1927. V. 115. № 770. P. 199.

Haines R.S., McIntoch R. // J. Chem. Phys. 1947. V. 15. P. 28.

Yates D.J.C. // Proc. Roy. Soc. 1954. V. 224. P. 526.

Школин А.В., Фомкин А.А., Пулин А.Л., Яков-лев В.Ю. // Приборы и техника эксперимента. 2008. № 1. С. 163.

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии