Российские нанотехнологии, 2023, T. 18, № 2, стр. 268-275

In situ механические испытания полимерных материалов с помощью растрового электронного микроскопа

Е. В. Ястремский 1, 2, Т. Д. Пацаев 1, С. В. Крашенинников 1, А. Е. Крупнин 1, К. Г. Антипова 1, К. И. Луканина 1, Т. Е. Григорьев 1, Р. В. Шариков 1, Н. А. Шарикова 1, Д. А. Волков 1, Р. А. Камышинский 1, 2, А. Л. Васильев 1, 2, *

1 Национальный исследовательский центр “Курчатовский институт”

Москва, Россия

2 Институт кристаллографии им. А.В. Шубникова ФНИЦ “Кристаллография и фотоника” РАН

Москва, Россия

* E-mail: a.vasiliev56@gmail.com

Поступила в редакцию 09.12.2022

После доработки 09.12.2022

Принята к публикации 20.12.2022

Аннотация

С помощью разработанной установки для проведения механических испытаний in situ в камере растрового электронного микроскопа исследованы структурные и механические особенности синтетических матриксов. Механическое поведение сопоставлено с прямой визуализацией структурных изменений, происходящих во время деформации ориентированных и неориентированных губок и нетканых волокнистых материалов на основе полилактида, что позволило подробно описать процессы структурной деформации в этих материалах.

ВВЕДЕНИЕ

Тканевая инженерия – активно развивающееся направление современной медицины. Для создания биоэквивалентов органов, тканей или их частей необходим биосовместимый внеклеточный матрикс, представляющий собой каркас, на котором происходит рост клеток тканеинженерной конструкции. Физико-механические свойства внеклеточного матрикса играют важную роль при росте и развитии тканей и особенно при их дальнейшем функционировании [1]. Матрикс оказывает поддерживающую функцию для клеток, влияет на их пролиферативную активность и организацию, а также на формируемую структуру ткани [2]. Клетки постоянно взаимодействуют с матриксом с целью сохранения механического гомеостаза [3], реагируют на механические импульсы (эффект клеточной механотрансдукции), сжимают или растягивают матрикс, изменяя его микроструктуру [2].

В тканевой инженерии применяются как материалы природного происхождения (например, децеллюляризованные матриксы [4]), так и синтетические монополимерные или композиционные материалы. Основные требования к материалам матриксов – это их биосовместимость и биоадекватность, включающая в себя эквивалентные нативным тканям физико-механические характеристики полимерной основы. Исследования показывают важное значение архитектуры и биомеханического поведения тканеинженерных матриксов для адгезии, дифференциации и пролиферации клеточных популяций [3, 6]. В медицине многие десятилетия используются биоинертные или биоразлагаемые полимеры: фторопласты [5], полисульфоны [6], полиэтилены высокого давления (HPPE) [7], полилактиды [8] и другие. В настоящей работе для исследования выбраны полимерные материалы на основе полилактида с разной архитектурой: ориентированные и неориентированные губчатые и нетканые волокнистые материалы. Они полностью биосовместимы, а их структура и физико-химические свойства управляемы на стадии изготовления [9]. Однако для подбора оптимальных параметров матрикса для создания импланта необходимо проведение комплексного анализа образцов-прототипов, в том числе исследования влияния деформаций матрикса на его структуру и развитие клеточных культур [10].

Классическим способом исследований механических свойств искусственных полимерных матриксов являются растяжение и сжатие с использованием специализированных установок для измерения механического напряжения [11]. В то же время на протяжении ряда лет появляются работы с использованием установок для механических исследований in situ в камере растрового электронного микроскопа (РЭМ), большая часть которых посвящена изучению разрушаемости твердых неорганических материалов [12], изучению эффекта памяти формы различных материалов [13] и исследованиям полимерных материалов, в частности изменению силы натяжения волокон в процессе их разрезания [14]. Подход, включающий в себя определение механических характеристик синтетического (полимерного) матрикса с одновременной визуализацией процесса растяжения–сжатия, позволяет совместить получение данных о механических свойствах и микрофотографий, иллюстрирующих микроструктурные изменения в материале во время его деформации.

В настоящей работе представлены результаты экспериментов, выполненных с использованием разработанной установки для проведения механических испытаний матриксов in situ в камере РЭМ в режимах высокого или низкого вакуума с возможностью охлаждения образца для режима естественной среды (ЕРЭМ от англ. ESEM, Environmental SEM). Режим низкого вакуума позволяет снизить или совсем исключить зарядку поверхности полимерных образцов, что улучшает качество получаемых изображений. А в ЕРЭМ при более высоком давлении образец охлаждается, что позволяет повышать влажность в камере микроскопа до 100%. Благодаря такому режиму возможно изучение поведения клеток во время деформационных экспериментов.

МАТЕРИАЛЫ И МЕТОДЫ

Ориентированные и неориентированные волокнистые материалы на основе полилактида получали методом электроспиннинга. В качестве прядильного раствора использовали 9%-ный раствор полилактида (4032D, NatureWorks, США) в смеси этанола (Acros Organics, Бельгия) и хлороформа (ООО “Компонент-реактив”, Россия) в соотношении 1:9. Материал из ориентированных волокон был получен на установке с попеременным переключением электродов коллекторной системы с заданной частотой, что позволяет достигать высокой степени ориентации волокон [15, 16]. В табл. 1 приведены характеристики процесса электроформования при получении ориентированных и неориентированных волокнистых материалов на основе полилактида.

Таблица 1.

Характеристики процесса электроспиннинга

| Характеристика | Ориентированные материалы | Неориентированные материалы |

|---|---|---|

| Рабочее напряжение, кВ | 18 | 13 |

| Ширина электрода, см | 5 | 22 |

| Расстояние между электродами, см | 5 | |

| Расстояние между капилляром и плоскостью электродов, см | 8 | 25 |

| Время получения образца, ч | 5 | 20 |

После окончания формования полученную ткань снимали с коллекторной системы вместе с электродами и помещали в вакуумный сушильный шкаф на 24 ч.

Губчатые материалы получены методом лиофилизации. Предварительно был изготовлен 3%-ный раствор полилактида в диоксане (ООО “Компонент-реактив”, Россия). Для получения неориентированных губчатых материалов раствор полимера замораживали в рефрижераторе при температуре –22°C. Для равномерного распределения кристаллов растворителя раствор в процессе заморозки перемешивали 2 раза. Для получения ориентированной структуры губчатых образцов растворы подвергали однонаправленной заморозке в жидком азоте.

Образцы лиофилизировали в течение 48 ч на установке Martin Christ Alpha 2-4LSC.

Полученные образцы матриксов фиксировали в установке для механических испытаний в камере РЭМ Versa 3D DualBeam (ThermoFisher Scientific, США). Затем проводили откачку камеры РЭМ до значений вакуума (100 Па), необходимых для уменьшения зарядки поверхности непроводящих полимерных материалов.

Изображения получены с помощью детектора вторичных электронов LVSED (Low Vacuum Secondary Electron Detector) в режиме низкого вакуума при ускоряющем напряжении 10 кВ и токе 93 пА.

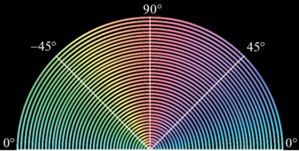

Изображения нетканых волокнистых материалов обработаны и окрашены в цвета, соответствующие направлению ориентации волокон при помощи пакета OrientationJ [17] в программном обеспечении Fiji [18]. Для определения ориентации использовали алгоритм гауссового градиента с окном в 2 пикселя. Вертикальная ориентация (90°) – красного цвета, диагональные ориентации – зеленые/желтые (45°) и синие/фиолетовые (–45°), горизонтальная ориентация (0°) – голубая, на рис. 1 представлена цветовая шкала ориентаций. Финальное изображение формировалось в трех каналах HSB (Hue-Saturation-Brightness): цвет H задавался вычисленной ориентацией, насыщенность S – градиентом по вертикальной оси (для сохранения формы самих волокон), яркость B – яркостью исходного изображения без изменений.

Рис. 1.

Цветовая шкала ориентации волокон в OrientationJ при использовании алгоритма окрашивания – гауссового градиента.

Начальная длина растягиваемых образцов между зажимами составляла 10 мм, а толщина сжимаемых губок – 7 мм, скорость деформации составляла 100% начальной длины образца в минуту, т.е. 10 мм/мин для нетканых матриксов (растяжение) и 7 мм/мин для губчатых (сжатие). Растяжение проводили до момента разрыва матрикса, сжатие – до минимально возможного размера.

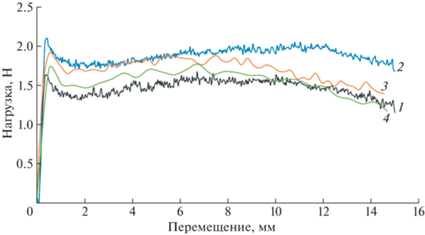

Для получения микрофотографий в РЭМ процесс деформации приостанавливали на 25 с, после возобновляли, из-за чего полученные экспериментальные данные содержат циклически сменяющие друг друга периоды деформации и релаксации. Отметим, что описанная выше особенность практически не влияет ни на численные параметры полученных механических характеристик образцов, ни на характер деформационных кривых. Об этом свидетельствуют графики зависимости нагрузки от величины деформации (растяжения) четырех одинаково изготовленных образцов неориентированного нетканого материала, полученные во время тестовых испытаний и представленные на рис. 2. Скорость растяжения всех образцов была одинаковой и составляла 10 мм/мин. Кривые 1 и 2 (рис. 2) получены при непрерывном растяжении двух образцов; небольшие различия в их форме и амплитуде можно объяснить неоднородностью материала, из которого изготовлены образцы. Огибающие максимумов кривой 3, полученной при растяжении образца с паузами в 10 с каждые 250 мкм растяжения, и кривой 4 – с паузами в 25 с каждые 500 мкм, соответствуют по характеру и амплитуде кривым 1 и 2 (рис. 2).

РЕЗУЛЬТАТЫ

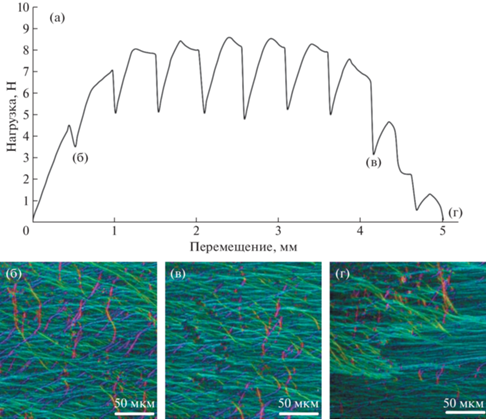

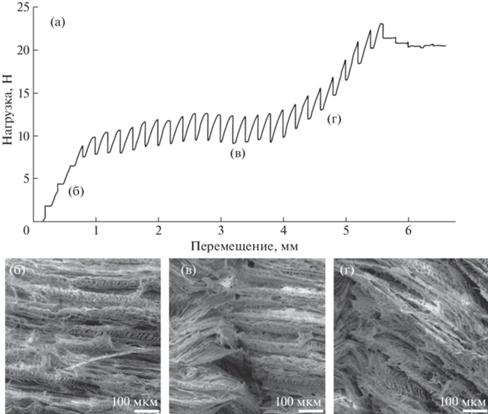

На рис. 3а, 4а представлены графики деформационного поведения неориентированного и ориентированного нетканых волокнистых материалов. Кривые деформации показаны на графиках полностью, однако судить о механических свойствах будем по максимумам, не учитывая провалы релаксации, являющиеся описанной выше особенностью установки. Ориентированный матрикс растягивали вдоль направления ориентации.

Рис. 3.

График деформации неориентированного нетканого волокнистого материала (a) и РЭМ-изображения в разные моменты растяжения (б, в, г), окрашенные в цвет, соответствующий направлению волокна.

Оба матрикса демонстрируют упругую деформацию (кривая аппроксимирована прямой) на отрезке от 0 до ~0.5 мм, после чего переходят в область неупругой деформации. Однако в этой области поведение матриксов двух типов существенно различается. Сила напряжения неориентированного матрикса равномерно уменьшается в процессе растяжения вплоть до 20 мм (максимальное растяжение на используемой установке) с участком текучести на отрезке от 2.6 до 5.5 мм, где деформация увеличивается без увеличения напряжения. У ориентированного матрикса наблюдается небольшой участок текучести от 1.3 до 2.5 мм, затем происходит резкое уменьшение напряжения, после которого матрикс рвется при растяжении на 5 мм существенно раньше неориентированного матрикса.

Такое поведение можно объяснить по РЭМ-изображениям, соответствующим определенным моментам растяжения этих образцов. Для иллюстрации процесса растяжения РЭМ-изображения различно ориентированных волокон были окрашены в цвета, соответствующие ориентации волокон (голубой – продольная, параллельная направлению растяжения ориентация; зеленый и синий – диагональные ориентации, красный – поперечная).

В ориентированном матриксе большинство волокон уже выровнены и имеют близкую ориентацию, как это видно на рис. 4б по сравнению с рис. 3б неориентированного матрикса. Максимум распределения волокон (гистограммы не представлены в статье) ориентированного матрикса имеет незначительное отклонение среднего от 0° (~0.6°), а неориентированного – около 24°. В ориентированном матриксе после небольшого участка текучести, соответствующего межволоконному скольжению и выпрямлению, быстро растет напряжение во всех уже вытянутых волокнах.

Рис. 4.

График деформации ориентированного нетканого волокнистого материала (a) и РЭМ-изображения в разные моменты растяжения (б, в, г), окрашенные в цвет, соответствующий направлению волокна.

На последнем этапе растяжения волокна начинают разрушаться. На рис. 4в показано формирование разрыва, а на рис. 4г отчетливо виден оборванный край матрикса.

Изображения, окрашенные соответственно ориентации, демонстрируют причины различия поведения неориентированного матрикса. На первом этапе преобладающая ориентация волокон отсутствует (рис. 3б, среднее направление 23.7°), а значит, большинство волокон имеет запас длины на вытягивание. На следующем этапе (середина кривой) начинается процесс перестройки ориентации – начинают преобладать волокна параллельной направлению растяжения и диагональной ориентации (рис. 3в, акцент окрашивания смещается к зелено-синим цветам, максимум среднего направления –6.9°). Следующий этап (ближе к концу эксперимента) – доминирование ориентации, параллельной направлению растяжению (рис. 3г, максимум среднего направления – 0°), – соответствует началу процессов финального вытягивания и разрушения волокон.

Таким образом, у неориентированного матрикса область скользящего выпрямления занимает практически весь интервал растяжения (рис. 3а), а равномерное падение напряжения соответствует постепенному разрушению отдельных волокон, которые заканчивают ориентирование по направлению растяжения и выпрямляются во всю свою длину. В ориентированном матриксе уже с самого начала большинство волокон находится в вытянутом состоянии, поэтому они начинают разрушаться раньше и за меньший промежуток времени.

Необходимо отметить и разное значение напряжений в ориентированном и неориентированном матриксах. Напряжение в ориентированном матриксе достигает максимального значения (~8.7 Н) в середине процесса растяжения. Максимальное значение напряжения в неориентированном матриксе – 3.9 Н (более чем в 2 раза ниже, чем в ориентированном), оно создается в самом начале процесса. Безусловно, значения напряжений отличаются от образца к образцу в пределах 25%, но этот разброс существенно менее значителен, чем абсолютные значения напряжений в матриксах различного типа (это отмечалось выше, рис. 1).

Результаты исследований сжатия неориентированного и ориентированного образцов губчатого типа представлены на рис. 5 и 6 соответственно. На первом этапе сжатия происходит смятие стенок матрикса (момент б на кривой рис. 5а и РЭМ-изображение рис. 5б). Такое смятие происходит на протяжении большей части эксперимента с постепенным уменьшением размеров пор (рис. 5в по сравнению с рис. 5б). Сопротивление сжатию значительно увеличивается только ближе к концу эксперимента, после “схлопывания” всех пор (рис. 5г). На графике зависимости напряжения от деформации (рис. 5а) появляется перелом в области 2.1 мм.

Рис. 5.

График деформации неориентированного губчатого материала (а) и РЭМ-изображения в разные моменты сжатия (б, в, г).

Рис. 6.

График деформации ориентированного губчатого материала (а) и РЭМ-изображения в разные моменты сжатия (б, в, г). В момент (б) можно наблюдать формирование разрыва.

Поведение губок с порами, ориентированными вдоль направления сжатия, значительно различается. Отметим, что образец ориентированной губки сжимался вдоль направления вытянутости пор. На первом этапе (рис. 6б) усилие сжатия резко возрастает (рис. 6а), на следующем (б) начинается излом стенок пор (рис. 6в). График (рис. 6а, момент в) выходит на плато с небольшим увеличением и уменьшением силы сжатия в зависимости от того, как ломаются стенки в губке. Аналогично неориентированной губке на последнем этапе эксперимента (момент г на рис. 6а) сила сжатия значительно увеличивается, что соответствует полной перестройке матрикса (рис. 6г).

РЭМ-изображения и вид кривой сжатия свидетельствуют, что неориентированная губка сжимается равномерно, тогда как в ориентированной губке происходят сдвиги пластов, которые, надвигаясь друг на друга, способствуют неравномерности процесса сжатия. В неориентированной губке напряжение 18 Н достигается при сжатии на 3 мм, в ориентированной – при сжатии на 4.5 мм, но в этот момент уже происходит сильное разрушение матрикса.

Таким образом, ориентированность волокон и стенок пор существенно влияет как на количественный (ориентированные матриксы разрушаются сильнее при меньших деформациях, достигая большего напряжения), так и на качественный характер деформации соответствующего типа материала (равномерность деформации неориентированного матрикса по сравнению с ориентированным). Такое поведение необходимо учитывать при формировании искусственных органов и тканей, которые будут подвергаться определенным механическим нагрузкам.

ЗАКЛЮЧЕНИЕ

С помощью установки для проведения деформационных исследований нетканых и губчатых полимерных матриксов in situ в камере РЭМ получены графики зависимости силы растяжения/сжатия от деформации образцов и соответствующие последовательные РЭМ-изображения изменения микроструктуры в процессе деформации. По полученным данным установлено, что ориентированные нетканые матриксы претерпевают полный разрыв существенно раньше неориентированных, тогда как последние деформируются довольно равномерно благодаря продолжительному процессу выравнивания волокон. Губчатые матриксы ориентированного типа также претерпевают более резкие и гетерогенные деформации (такие как сдвиги пластов губки друг относительно друга), тогда как неориентированные губки сжимаются гомогенно. Специфику поведения морфологически разных матриксов при механических нагрузках необходимо учитывать при разработке биоэквивалентов тканей и органов.

Работа выполнена при поддержке Российского научного фонда (грант № 21-13-00321 “Деформационное поведение биоразлагаемых матриксов различного типа при механических нагрузках”).

Список литературы

Kanda K., Matsuda T., Oka T. // Am. Soc. Artif. Internal Organs. 1992. V. 38. № 3. M382-5. https://doi.org/10.1097/00002480-199207000-00060

Dado D., Levenberg S. // Semin. Cell Dev. Biol. 2009. V. 20. № 6. P. 656. https://doi.org/10.1016/j.semcdb.2009.02.001

Humphrey J.D., Dufresne E.R., Schwartz M.A. // Nat. Rev. Mol. Cell Biol. 2014. V. 15. № 12. P. 802. https://doi.org/10.1038/nrm3896

Kim B.S., Kim H., Gao G. et al. // Biofabrication. 2017. V. 9. № 3. Art. 034104. https://doi.org/10.1088/1758-5090/aa7e98

Цыдик И.С. // Журн. Гродненского гос. мед. ун-та. 2006. № 3 (15). С. 114.

Писарев В.Б., Мухаев Х.Х., Брель А.К. // Бюл. эксперим. биол. и мед. 1996. Т. 121. № 6. С. 707. https://doi.org/10.1007/BF02447140

Zamilatskii Y.I., Kurdibaylo S.F., Gainullina R.R. // Biomed. Eng. 2017. V. 50. № 5. P. 305. https://doi.org/10.1007/s10527-017-9643-5

Mukherjee T., Kao N. // J. Polym. Environ. 2011. V. 19. № 3. P. 714. https://doi.org/10.1007/s10924-011-0320-6

Киселевский М.В., Анисимова Н.Ю., Корнюшенков Е.А. и др. // Соврем. технол. мед. 2016. Т. 8. № 1. С. 6. https://doi.org/10.17691/stm2016.8.1.01

Жаркова И.И. Дис. “Матриксы из биосинтетического сополимера поли-3-оксибутирата с полиэтиленгликолем для инженерии костной ткани” … канд. биол. наук. М.: МГУ им. М.В. Ломоносова, 2017.

Croisier F., Duwez A.-S., Jérôme C. et al. // Acta Biomater. 2012. V. 8. № 1. P. 218. https://doi.org/10.1016/j.actbio.2011.08.015

Feiteira J., Tsangouri E., Gruyaert E. et al. // Mater. Des. 2017. V. 115. P. 238. https://doi.org/10.1016/j.matdes.2016.11.050

Sheng J., La P., Su J. et al. // Mod. Phys. Lett. B. 2018. V. 32. № 17. Art. 1850182.

Gao J., Nie Y., Lim B.H. et al. // Compos. A. Appl. Sci. Manuf. 2020. V. 131. Art. 105767. https://doi.org/10.1016/j.compositesa.2020.105767

Kashin A.V., Rebrov I.E., Khomich V.Yu. // Appl. Phys. 2018. V. 3. P. 85.

Мошкунов С.И., Ребров И.Е., Хомич В.Ю. // Изв. вузов. Физика. 2016. Т. 59. № 9–3. С. 110.

Püspöki Z., Storath M., Sage D., Unser M. // Focus on Bio-Image Informatics. Springer, 2016. P. 69. https://doi.org/10.1007/978-3-319-28549-8_3

Schindelin J., Arganda-Carreras I., Frise E. et al. // Nat. Methods. 2012. V. 9. № 7. P. 676. https://doi.org/10.1038/nmeth.2019

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии