Российские нанотехнологии, 2023, T. 18, № 6, стр. 754-760

Получение прозрачных проводящих пленок на основе оксида цинка с улучшенными функциональными свойствами

А. К. Ахмедов 1, *, А. Ш. Асваров 1, 2, А. Э. Муслимов 2, В. М. Каневский 2

1 Институт физики им. Х.И. Амирханова Дагестанского федерального исследовательского центра РАН

Махачкала, Россия

2 Институт кристаллографии им. А.В. Шубникова ФНИЦ “Кристаллография и фотоника” РАН

Москва, Россия

* E-mail: abil-as@list.ru

Поступила в редакцию 26.07.2023

После доработки 26.07.2023

Принята к публикации 08.08.2023

Аннотация

Проведено сравнительное исследование процесса роста прозрачных проводящих пленок на основе ZnO, легированного Ga, при магнетронном распылении традиционной керамической мишени ZnO:Ga и композитных мишеней ZnO:Ga–Zn с содержанием металлической фазы Zn от 10 до 30 мас. %. Изучено влияние состава композитных мишеней и температуры подложки на функциональные характеристики и микроструктуру прозрачных проводящих пленок. Продемонстрировано, что увеличение содержания цинка в составе композитной мишени при нагреве подложки до 200°С и выше способствует улучшению структурного совершенства пленок ZnO:Ga и снижению их удельного сопротивления за счет роста концентрации носителей заряда на фоне высокого значения холловской подвижности. Все пленки ZnO:Ga, полученные при распылении композитных мишеней при температуре подложки 200°С и выше, демонстрируют высокий коэффициент оптического пропускания в видимой области.

ВВЕДЕНИЕ

Прозрачные проводящие тонкие пленки на основе широкозонных оксидов (ТСО, transparent conducting oxide), характеризующиеся высоким оптическим пропусканием в видимом диапазоне спектра и высокой электрической проводимостью, являются функциональными элементами систем отображения информации (СОИ), светоизлучающих структур, солнечных панелей, низкоэмиссионных энергосберегающих покрытий оконного стекла, антистатических покрытий, электрохромных систем и т.д. [1]. В настоящее время основным материалом для формирования тонких пленок ТСО в СОИ является высокопроводящий и химически стойкий твердый раствор оксидов индия и олова, так называемый ITO (indium tin oxide) [2], в то время как более доступные материалы ТСО на основе легированного ZnO нашли широкое применение в тонкопленочных преобразователях солнечной энергии и низкоэмиссионных энергосберегающих покрытиях [3]. В связи с ограниченным объемом мировой добычи индия на фоне быстрорастущего рынка СОИ усилия многих исследовательских групп направлены на улучшение электропроводности и стабильности тонких пленок ТСО на основе ZnO с целью последующей повсеместной замены ими дорогостоящего ITO, в том числе в СОИ [4].

Среди всего многообразия методов синтеза пленок ТСО в силу ряда технических и экономических причин наибольшее распространение получил метод магнетронного распыления керамической мишени в инертной атмосфере, в котором осаждение пленок ТСО происходит из потока реагентов, формирующегося при бомбардировке мишени высокоэнергетичными ионами тяжелых газов [5]. При этом исходя из термостойкости подложки и нижележащих функциональных слоев температура синтеза пленок ТСО обычно ограничена сверху 300°С [6]. Прозрачные проводящие пленки на основе ZnO, осажденные при таких условиях, имеют характерную нанокристаллическую столбчатую структуру, которая наряду с внутрикристаллитным рассеянием носителей заряда на ионизированных дефектах также вносит свой вклад в ограничение токопереноса в пленке [7]. В связи с этим актуальной научной задачей является поиск путей совершенствования кристаллической структуры пленок ZnO, получаемых методом магнетронного осаждения при относительно низких температурах.

В [8] на примере прозрачных проводящих пленок на основе ZnO, легированного галлием (ZnO:Ga), было показано, что наличие избыточного цинка в потоке реагентов и создание условий, препятствующих его активному встраиванию в растущую пленку, способствуют улучшению ее структурных и функциональных характеристик. В настоящей работе приведены результаты исследования влияния избыточного Zn в составе потока реагентов, создаваемого путем магнетронного распыления композитных мишеней ZnO:Ga–Zn с различным содержанием металлической фазы, на состав, структуру и функциональные характеристики осаждаемых пленок.

МЕТОДЫ

Предварительно методом искрового плазменного спекания были синтезированы керамическая мишень ZnO с содержанием Ga на уровне 3 ат. % (мишень GZO) и три композитных мишени, в составе которых помимо оксидной фазы GZO присутствовала фаза Zn. Массовая доля металлической фазы в композитных мишенях составляла 10, 20 и 30% (мишени GZO–10Zn, GZO–20Zn и GZO–30Zn соответственно). В качестве исходных реагентов использовали субмикронный порошок ZnO (чистота 99.95%), металлический галлий (чистота 99.9995%) и микронный порошок Zn (чистота 99.95%). Методика подготовки пресс-порошков и технологические режимы спекания представлены в [9]. Синтезированные мишени имели диаметр 51 мм и толщину 4 мм.

Тонкопленочные образцы были получены на подложках из боросиликатного стекла размером 30 × 25 × 1.1 мм методом магнетронного распыления мишени на постоянном токе на вакуумной установке, оснащенной многопозиционной системой нагрева подложек барабанного типа. Данный тип подложкодержателя позволял для каждого типа мишени проводить в едином вакуумном цикле одновременное осаждение тонких пленок на нескольких подложках, находящихся при различной температуре, при абсолютно идентичных остальных технологических условиях [10].

После достижения в вакуумной установке предельного вакуума не хуже 2 × 10–4 Па и предварительного распыления мишени при закрытой заслонке основной процесс распыления в атмосфере аргона (чистота 99.999%) проводили при рабочем давлении 0.5 Па в режиме стабилизации тока (150 мА). В процессе распыления подложкодержатель-нагреватель с четырьмя подложками, разогретыми до 50, 100, 200 и 290°С, вращался вокруг своей оси со скоростью 10 об./мин. При вращении подложки многократно проходили над зоной эрозии распыляемой мишени на расстоянии 10 см. Длительность процесса осаждения для каждой из распыляемых мишеней была одинаковой (180 мин).

Оптические характеристики осажденных тонкопленочных образцов оценивали с использованием оптического спектрофотометра UV-3600 (Shimadzu, Япония). Экспериментальные точки снимали в области длин волн 300−1650 нм с шагом 1 нм. Электрические характеристики образцов исследовали с помощью стандартного четырехзондового метода (ИУС-3, Россия) и метода измерения эффекта Холла в геометрии Ван дер Пау при комнатной температуре.

Оценку состава и структуры осажденных пленок проводили с использованием методов рентгеновской дифракции (XRD, дифрактометр PANalytical X’PERT PRO MPD, Нидерланды) и энергодисперсионной рентгеновской спектроскопии (EDX, INCA Energy 250, Oxford, Великобритания).

Толщину прозрачных пленок оценивали конвертным методом из данных интерференционной картины, наблюдаемой на их спектрах оптического пропускания [11], тогда как толщину темных малопрозрачных пленок, полученных при распылении композитных мишеней на подложках при низких температурах (Tп ≤ 100°С), измеряли с помощью микроинтерферометра МИИ-4 (Россия). По данным измерений значения толщин осажденных пленок в зависимости от типа распыляемой мишени и температуры подложки находились в диапазоне 405–520 нм.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

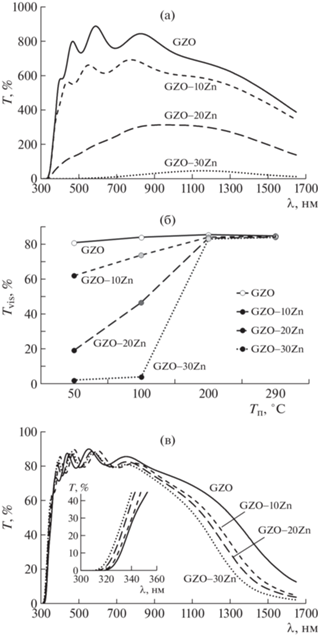

На рис. 1 представлены данные оптической спектроскопии осажденных тонкопленочных образцов на стекле. В случае осаждения при температуре подложки Tп = 50°С образцы, полученные при распылении композитных мишеней, получались темными и малопрозрачными (рис. 1а). Средний коэффициент оптического пропускания Tvis в видимой области (400–700 нм) образца, полученного при распылении мишени GZO и Tп = 50°С, составлял 79.5%, а в образцах, полученных при распылении композитных мишеней, значение Tvis уменьшалось с 60.6 до 0.5% с ростом содержания металлической фазы Zn в мишени. При этом максимум пропускания также сдвигался в ближнюю ИК-область.

Рис. 1.

Спектры оптического пропускания тонких пленок на стекле, нанесенных при Tп = 50°С (а); зависимость среднего коэффициента оптического пропускания в видимой области Tvis пленок на стекле, нанесенных из различных мишеней, от температуры подложки Tп (б); cпектры оптического пропускания тонких пленок на стекле, нанесенных при Tп = 290°С (в). На вставке – область спектров пленок, напыленных при Tп = 290°С, вблизи края поглощения.

Согласно данным, представленным на рис. 1б, с ростом температуры подложки значения Tvis пленок, полученных из композитных мишеней, увеличиваются, и при Tп ≥ 200°С прозрачность этих пленок становится сравнимой с прозрачностью пленок, полученных из мишени GZO. При температуре подложки Tп = 290°С все пленки вне зависимости от состава распыляемой мишени характеризуются высокой прозрачностью в видимой области спектра (Tvis > 82.5%). На спектрах пропускания данных пленок (рис. 1в) в видимой области наблюдаются ярко выраженные интерференционные максимумы и минимумы, свидетельствующие об однородности пленок и высокой гладкости их межфазных границ [11]. С увеличением содержания цинка в распыляемой мишени также наблюдаются сдвиг края поглощения в коротковолновую область (вставка рис. 1в) и снижение уровня оптического пропускания в ближней ИК-области спектра.

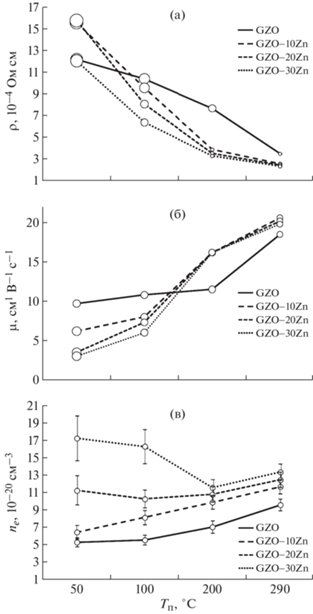

Измерения электрических характеристик показали, что имеются различия в зависимости удельного сопротивления пленок ρ от Tп в случае использования керамической и композитных мишеней. Если для пленок, полученных при распылении керамической мишени, наблюдается плавное уменьшение значения ρ от (1.22 ± 0.06) × 10–3 Ом·см при Tп = 50°С до (3.51 ± 0.18) × 10–4 Ом·см при Tп = 290°С, то в пленках, полученных из композитных мишеней, наблюдаются значительное снижение удельного сопротивления в диапазоне температур подложки 50–200°С от ρ > 10–3 Ом·см до ρ < 4 × 10–4 Ом·см и последующее более плавное снижение до уровня ~ 2.5 × 10–4 Ом·см при увеличении Tп до 290°С. При этом разброс наблюдаемых значений ρ для пленок, полученных из композитных мишеней с различным содержанием металлической фазы, уменьшается с ростом Tп. При максимальной температуре подложки удельное сопротивление пленок, полученных из мишеней GZO–10Zn, GZO–20Zn и GZO–30Zn, составляет (2.59 ± 0.13) × 10–4, (2.47 ± 0.13) × 10–4 и (2.35 ± 0.13) × 10–4 Ом·см соответственно.

Темные малопрозрачные проводящие пленки, полученные при распылении композитных мишеней при Tп ≤ 100°С, характеризуются значительно меньшими значениями холловской подвижности μ по сравнению с соответствующими пленками, полученными из мишени GZO (рис. 2б), в то время как для Tп ≥ 200°С высокопрозрачные низкоомные образцы, полученные из композитных мишеней, характеризуются большей холловской подвижностью относительно значений μ пленок, полученных из керамической мишени. Максимальная подвижность μ ≈ ≈ 20 ± 0.5 см2В–1с–1 была достигнута в пленках, полученных при распылении композитных мишеней и максимальной температуре подложки в 290°С.

Рис. 2.

Зависимости удельного сопротивления ρ (а), холловской подвижности μ (б) и концентрации свободных носителей заряда ne (в) тонких пленок, нанесенных из различных мишеней, от температуры подложки. На зависимостях ρ и μ от Tп размер маркеров соответствует погрешности измерения.

Измерения концентрации носителей заряда в зависимости от типа распыляемой мишени и температуры подложки показали, что в случае распыления мишеней GZO и GZO–10Zn наблюдается монотонный рост ne в пленках с увеличением Tп, а при распылении мишеней GZO–20Zn и GZO–30Zn на кривой зависимости ne от Tп присутствует минимум в области температур 100–200°С, когда средний коэффициент пропускания Tvis пленок, осаждаемых при распылении композитных мишеней, приближается к значению Tvis пленок, полученных при распылении мишени GZO. Сравнивая данные, представленные на рис. 1б и 2в, можно видеть, что для случая Tп ≤ ≤ 100°С чем меньше Tvis (чем выше содержание Zn в распыляемой мишени), тем выше наблюдаемая в пленке концентрация носителей заряда ne. Для случая Tп ≥ 200°С, когда все пленки имеют высокий Tvis вне зависимости от содержания Zn в распыляемой мишени, в пленках, полученных из композитной мишени, наблюдается концентрация ne ≥ 1021 см–3 и с ростом содержания Zn в распыляемой мишени значение ne увеличивается, что коррелирует с данными, представленными на рис. 1в. Наблюдаемые коротковолновый сдвиг края оптического поглощения и снижение уровня прозрачности пленок в ИК-области можно объяснить увеличением концентрации свободных носителей заряда [12]. Максимальная концентрация ne = (1.34 ± 0.09) × 1021 см–3, близкая к значению, характерному для лучших образцов прозрачных электродов на основе ITO (1.5 × 1021 см–3) [13], наблюдается в пленке, полученной при распылении мишени с максимальным содержанием Zn и температуре подложки в 290°С.

XRD-исследования фазового состава и структуры тонкопленочных образцов показали, что на дифрактограммах пленок вне зависимости от типа распыляемой мишени и температуры подложки присутствуют только два рефлекса, соответствующие отражению от одной системы атомных плоскостей нанокристаллической фазы ZnO со структурой вюрцита – интенсивный 002 ZnO в окрестностях 2θ = 34° и менее интенсивный 004 ZnO (2θ = 72°). Отсутствие на дифрактограммах темных малопрозрачных пленок каких-либо рефлексов, которые можно было отнести к самостоятельной кристаллической фазе цинка, свидетельствовало о том, что встраивающийся в растущую пленку избыточный цинк находится в рентгеноаморфном состоянии. На рис. 3 приведен участок дифрактограмм с рефлексом 002 ZnO для образцов, полученных при распылении керамической мишени и композитных мишеней. Можно видеть, что при Tп = 50°С с увеличением избыточного цинка в составе распыляемой мишени наблюдаются уменьшение интенсивности рефлекса 002 ZnO, сдвиг его максимума в сторону меньших углов, уширение рефлекса и появление асимметричности в его форме (рис. 3а). Это свидетельствует о том, что в условиях, когда избыточный цинк имеет тенденцию к встраиванию в растущую пленку (Tп ≤ 100°С), его наличие в составе потока реагентов приводит к формированию сильно разупорядоченной дефектной структуры в фазе ZnO. С ростом содержания цинка в распыляемой мишени параметр кристаллической решетки с в пленках, осажденных при Tп = 50°С, увеличивается от 0.5229 ± 0.0002 до 0.5242 ± 0.0002 нм, а средний размер кристаллитов D002, оцененный по формуле Селякова–Шеррера [14], уменьшается от 44 до 26 нм (рис. 4). При переходе к Tп = 100°С наблюдается некоторое уменьшение дефектности темных пленок, выражаемое в виде уменьшения с в сторону значения, характерного для пленки, полученной из мишени GZO, и меньшего разброса значений D002 в пленках, полученных при данной температуре при распылении керамической и композитных мишеней.

Рис. 3.

Участок дифрактограмм с рефлексом 002 ZnO для тонких пленок, осажденных при температуре подложки 50 (а) и 290°С (б).

Рис. 4.

Зависимости параметра кристаллической решетки с (а) и среднего размера кристаллитов D002 (б) осажденных пленок от типа распыляемой мишени.

Согласно данным, представленным на рис. 3б и 4, в случае прозрачных пленок, напыленных при Tп ≥ 200°С, введение в состав потока реагентов избыточного цинка, наоборот, способствует улучшению кристалличности осаждаемых пленок. На дифрактограммах пленок, полученных при распылении композитных мишеней и Tп = 290°С, с ростом содержания избыточного цинка в потоке реагентов наблюдаются монотонный рост интенсивности рефлекса 002 ZnO и уменьшение его интегральной ширины. При этом положение максимума рефлекса для данных пленок сдвигается в сторону табличного значения (2θ0 = 34.42°, с = 0.5207 нм; PDF № 00-036-1451). Оценка среднего размера кристаллитов фазы ZnO показала, что при переходе от Tп ≤ 100°С к Tп ≥ 200°С наблюдается скачкообразное увеличение среднего размера D002 для всех типов распыляемых мишеней, и чем выше содержание цинка в мишени, тем более значительное изменение D002 наблюдается.

Согласно EDX-измерениям соотношение металлических компонентов пленки (Zn и Ga) к кислороду при распылении керамической мишени GZO близко к единице во всем интервале температур подложки (рис. 5а). В случае распыления композитной мишени с максимальным содержанием цинка (GZO–30Zn) из зависимости соотношения (Zn+Ga)/O от Tп можно видеть, что избыточный цинк при Tп = 50°С преимущественно встраивается в пленку, а с ростом Tп доля встраиваемого цинка уменьшается и при Tп ≥ 200°С соотношение (Zn+Ga)/O равно ~ 1.03, т.е. избыточный цинк, присутствующий у поверхности роста пленки, практически не встраивается в пленку.

Рис. 5.

Зависимость отношения (Zn+Ga)/O от температуры подложки Tп в пленках, осажденных при распылении керамической мишени GZO и композитной мишени GZO–30Zn (а); влияние типа распыляемой мишени на толщину пленок d, осажденных при 50 и 290°С, и показатель преломления n пленок, осажденных при 290°С (б).

Данные измерения толщин осажденных пленок оптическими методами (рис. 5б) показывают, что в условиях, когда избыточный цинк имеет тенденцию к встраиванию в растущую пленку (Tп = 50°С), наблюдается линейный рост толщины пленки d от 450 до 520 нм при увеличении содержания избыточного цинка в мишени от 0 до 30%. При создании технологических условий, препятствующих встраиванию избыточного цинка в пленку (Tп = 290°С), толщина пленок, напыленных с использованием композитных мишеней, лишь немного превышает толщину пленки, полученной из керамической мишени, и практически не зависит от количества цинка в композитной мишени. Бóльшую толщину пленок, полученных из композитных мишеней (d = 480–490 нм), здесь можно объяснить тем, что стабилизация магнетронного разряда проводилась по току разряда, но при этом напряжение магнетронного разряда при распылении композитных мишеней было выше, чем при распылении керамической мишени. Таким образом, подводимая мощность распыления была выше и в случае распыления композитных мишеней. Из рис. 5б можно также видеть, что показатель преломления n в середине видимого диапазона (λ = 560 нм) в прозрачных проводящих пленках, осажденных при Tп = 290°С, монотонно уменьшается от значения 1.92 до 1.85 при увеличении избыточного цинка в составе распыляемой мишени. Это может свидетельствовать о некотором снижении плотности упаковки материала пленки с увеличением содержания избыточного цинка в потоке реагентов в условиях его интенсивной десорбции с растущей поверхности пленки [15].

Таким образом, проведенные исследования выявили положительное влияние избытка цинка в потоке реагентов на микроструктуру и электрические свойства прозрачных проводящих пленок на основе оксида цинка, легированного галлием. В случае осаждения слоев из композитных мишеней при низкой температуре на подложке осаждается малопрозрачная композитная пленка, содержащая сильно разупорядоченную нанокристаллическую фазу ZnO и рентгеноаморфную фазу цинка. Проводимость такой системы главным образом обусловлена транспортом носителей заряда по образованной металлической рентгеноаморфной фазой непрерывной сетке. С увеличением температуры подложки наблюдается снижение количества встраиваемого в пленку цинка, что приводит к увеличению коэффициента пропускания пленки в видимой области и росту структурного совершенства нанокристаллической фазы ZnO. Наблюдаемое при этом снижение концентрации носителей, сопровождаемое ростом холловской подвижности, свидетельствует о включении в механизм протекания тока проводящих нанозерен оксидной фазы и постепенном выключении механизма, связанного с протеканием тока по металлической сетке. При температурах подложки Tп ≥ 200°С из-за увеличения вероятности десорбции избыточного цинка на подложках формируются однофазные прозрачные проводящие пленки, состоящие из нанозерен ZnO:Ga. При этом наличие избыточного цинка у поверхности роста тонкой пленки способствует улучшению ее микроструктуры. Механизм улучшения, по-видимому, связан с аномальным увеличением скорости испарения оксида цинка, наблюдаемым при избытке паров цинка [19]. При этом за счет многократных актов осаждения материала и его повторного испарения с поверхности роста могут увеличиваться подвижность и время миграции адатомов на поверхности роста, а также эффективность встраивания примесных ионов Ga в катионные узлы кристаллической решетки ZnO. Рост пленки ZnO:Ga в условиях избытка цинка в потоке реагентов может способствовать дополнительному снижению высоты потенциальных барьеров на границах оксидных нанозерен за счет формирования на их поверхности ультратонкой высокопроводящей поверхностной фазы ZnO1 –х.

ЗАКЛЮЧЕНИЕ

Сравнительные исследования процессов роста, микроструктуры, электрических и оптических характеристик прозрачных проводящих тонких пленок на основе ZnO, полученных методом магнетронного распыления традиционной керамической мишени GZO и нового класса мишеней на основе композита GZO–Zn с различным уровнем содержания цинка, показали следующее. Пленки, полученные путем распыления металлокерамических мишеней при температуре подложки Tп ≥ 200°С, демонстрируют высокую прозрачность и более низкое удельное сопротивление, чем слои, полученные в идентичных условиях при распылении керамической мишени. Обнаружено, что с увеличением содержания цинка в распыляемой композитной мишени наблюдаются рост структурного совершенства нанокристаллической оксидной фазы в пленках и увеличение в них концентрации свободных носителей заряда.

Работа проведена в рамках выполнения Государственных заданий Дагестанского федерального исследовательского центра РАН и Федерального научно-исследовательского центра “Кристаллография и фотоника” РАН. Работа выполнена с использованием оборудования ЦКП ФНИЦ “Кристаллография и фотоника” и Аналитического центра коллективного пользования Дагестанского федерального исследовательского центра.

Список литературы

Lewis B., Paine D. // MRS Bulletin. 2000. V. 25. P. 22. https://doi.org/10.1557/mrs2000.147

Betz U., Kharrazi Olsson M., Marthy J. et al. // Surf. Coat. Technol. 2006. V. 200. P. 5751.https://doi.org/10.1016/j.surfcoat.2005.08.144

Portillo-Cortez K., Islas S.R., Serrano-Lázaro A. et al. // Appl. Surf. Sci. Adv. 2022. V. 9. P. 100255. https://doi.org/10.1016/j.apsadv.2022.100255

Hofmann A.I., Cloutet E., Hadziioannou G. // Adv. Electron. Mater. 2018. V. 4. P. 1700412. https://doi.org/10.1002/aelm.201700412

Lippens P., Büchel M., Chiu D. et al. // Thin Solid Films. 2013. V. 532. P. 94. https://doi.org/10.1016/j.tsf.2012.12.116

Misra P., Ganeshan V., Agrawal N. // J. Alloys Compd. 2017. V. 725. P. 60. https://doi.org/10.1016/j.jallcom.2017.07.121

Liu H., Wang X., Li M. et al. // Ceram. Int. 2020. V. 46. P. 11978. https://doi.org/10.1016/j.ceramint.2020.01.237

Абдуев А.Х., Ахмедов А.К., Асваров А.Ш. и др. // Поверхность. Рентген., синхротр. и нейтр. исслед. 2021. № 1. С. 87. https://doi.org/10.31857/S1028096021010027

Асваров А.Ш., Ахмедов А.К., Мурлиев Э.К. и др. // Прикладная физика. 2022. № 3. С. 73. https://doi.org/10.51368/1996-0948-2022-3-73-78

Ахмедов А.К., Абдуев А.Х., Асваров А.Ш. и др. // Российские нанотехнологии. 2020. Т. 15. № 6. С. 775. https://doi.org/10.1134/S1992722320060023

Брус В.В., Ковалюк З.Д., Марьянчук П.Д. // ЖТФ. 2012. Т. 82. № 8. С. 110.

Rao T.P., Kumar M.C.S. // J. Alloys Compd. 2010. V. 506. P. 788. https://doi.org/10.1016/j.jallcom.2010.07.071

Afre R.A., Sharma N., Sharon M. et al. // Rev. Adv. Mater. Sci. 2018. V. 53. P. 79.

Langford J.I., Wilson A.J.C. // J. Appl. Cryst. 1978. V. 11. P. 102. https://doi.org/10.1107/S0021889878012844

Meng Li-Jian, Gao Jinsong, Silva R.A. et al. // Thin Solid Films. 2008. V. 516. P. 5454.

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии