Неорганические материалы, 2022, T. 58, № 10, стр. 1047-1052

Прочность и проницаемость пористого материала на основе субмикронного порошка карбида титана

В. С. Шустов 1, *, В. А. Зеленский 1, А. Б. Анкудинов 1, А. С. Устюхин 1

1 Институт металлургии и материаловедения им. А.А. Байкова Российской

академии наук

119334 Москва, Ленинский пр., 49, Россия

* E-mail: vshscience@mail.ru

Поступила в редакцию 27.06.2022

После доработки 05.08.2022

Принята к публикации 12.08.2022

- EDN: FKQIWU

- DOI: 10.31857/S0002337X22100128

Аннотация

Получен высокопористый материал на основе субмикронного порошка карбида титана с применением порообразователя. Установлены закономерности формирования пористой структуры в материале в зависимости от объемной доли порообразователя и температуры спекания, которые варьировались в пределах 75–85% и 1200–1500°C соответственно. Показано, что увеличение пористости материала приводит к повышению проницаемости и снижению прочности. Определено, что увеличение температуры спекания от 1200 до 1500°C позволяет получать материал с более высокой проницаемостью, при этом его прочность увеличивается при равных значениях пористости.

ВВЕДЕНИЕ

Пористые керамические материалы находят широкое применение: для замены костных тканей, при очистке газов и нефтесодержащих сточных вод, в качестве элементов хранения энергии и т.д. [1–4].

Карбид титана обладает высокой коррозионной стойкостью, химической и электрохимической стабильностью, высокими значениями электро- и теплопроводности, а также хорошей смачиваемостью металлическими расплавами, что делает его перспективной основой для металлокерамических композитов, носителей катализаторов для химических и биохимических процессов, фильтров и т.д. [5–7].

Moriwaki H. и др. показали возможности использования пористого TiC в качестве нового сорбента для удаления загрязняющих веществ из воды и для твердофазной экстракции. Объектами сорбентов для пористой керамики TiC были Pb(II), 2,4,6-трихлорфенол и перфторированные соединения. Преимуществами пористой керамики TiC в качестве сорбента являются высокие сорбционные способности как для неорганических, так и для органических загрязнителей, возможность регенерации для повторного использования. Пористая керамика TiC может использоваться для извлечения ценных ресурсов из окружающей среды или сточных вод (например, редких металлов) [8].

Карбид титана является сырьем для производства пористых углеродов – карбидных углеродов, получаемых химическим извлечением атомов металлов из карбидов. Они используются при изготовлении суперконденсаторов. Такой мезопористый карбидный углерод, полученный из TiC при 1500°C, демонстрирует и отличные каталитические свойства, сходные со свойствами углеродных наноматериалов [9]. Применение в качестве сырья высокопористого карбида титана позволит получать изделия необходимой формы и размеров из проницаемых углеродных материалов с мультимодальной пористостью, обладающие развитой поверхностью и высокой проницаемостью.

Пористый карбид титана используют для производства металлокерамических материалов, когда расплавленным металлом пропитывают каналы пористой керамической матрицы. Преимущество данного процесса заключается в получении материала с высоким содержанием керамики. При этом проникновению металла при пропитке часто способствует технологическое внешнее давление. Карбид титана выгодно отличается высокой смачиваемостью некоторыми металлами. В этом случае металлокерамические материалы могут быть получены за счет действия капиллярных сил [10].

Особое внимание уделяется возможности создания пористого материала с заданной структурой. Контроль пористости (объемной доли, размера и геометрии пористого пространства) имеет решающее значение для придания конкретных свойств конечному материала.

В данной работе синтезировали пористый материал из порошка карбида титана с применением временного порообразователя. Данный метод позволяет контролировать пористую структуру материала за счет подбора размера частиц порошка карбида титана, порообразователя, условий формования и спекания.

Целью работы являлось установление закономерностей формирования пористой структуры материала в зависимости от объемной доли порообразователя и температуры спекания, а также определение влияния этих параметров на пористость, проницаемость и механическую прочность синтезированных высокопористых образцов.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

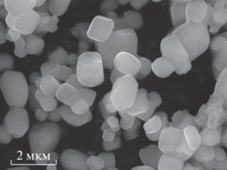

Формирование пористой структуры в материале проводилось посредством добавления к порошку карбида титана временного порообразователя, который полностью удалялся на начальной стадии термообработки. Использовали порошок карбида титана со средним размером частиц 500 нм, полученный гидриднокальциевым методом [11]. Частицы имеют форму, близкую к кубической, со скругленными ребрами (рис. 1). В качестве порообразователя использовали порошок бикарбоната аммония NH4HCO3 с размером частиц 50–125 мкм.

Порошковые смеси для прессования образцов готовили смешением порошка карбида титана с порообразователем в смесителе С 2.0. Объемное содержание последнего составляло 75, 80 и 85%. Такое содержание порообразователя обеспечивает формирование проницаемой пористой структуры в материале, обладающей достаточной прочностью [12].

Образцы для исследования пористой структуры и проницаемости получали методом спекания спрессованных заготовок. Одноосное одностороннее прессование шихт выполняли на гидравлическом прессе Knuth в разъемной матрице диаметром 13.6 мм. Давление прессования составляло 300 МПа. Получали образцы в виде таблеток высотой около 7 мм. Для удаления порообразователя прессовки нагревали в аргоне за 90 мин до 100°C и выдерживали при этой температуре в течение 10 мин. При этом происходил полный пиролиз бикарбоната аммония по реакции NH4HCO3=NH+CO2 + H2O с удалением образовавшихся газообразных продуктов. Окончательное спекание выполнялось в вакууме не ниже 10–2 Па при температурах 1200, 1300, 1400 и 1500°C. Скорость нагрева составляла 10°C/мин, выдержка при максимальной температуре – 150 мин.

Для механических испытаний изготавливали образцы в виде прямоугольных параллелепипедов размером 40 × 4 × 4 мм. Режимы прессования и спекания были такими же, как для цилиндрических образцов.

Морфологию поверхности пористого материала исследовали с помощью сканирующего электронного микроскопа Vega3 Tescan в режиме вторичных электронов. Фазовый состав полученной пористой керамики определяли методом рентгеновской дифракции на установке “Дифрей 401”.

Открытую пористость определяли методом гидростатического взвешивания. Проницаемость полученных образцов пористой керамики измеряли по методике, основанной на законе Дарси, пропуская под давлением дистиллированную воду при комнатной температуре. Перепад давления на тестируемом образце изменялся в пределах от 0 до 0.02 МПа.

Предел прочности на изгиб определяли методом трехточечного изгиба на базе 10 мм при скорости нагружения 1 мм/мин на установке Instron 3382.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

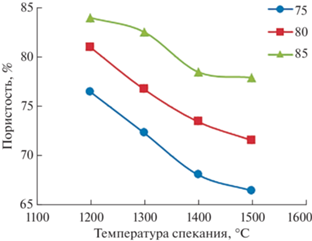

Пористость полученных материалов в зависимости от температуры спекания и объемной доли порообразователя представлена на рис. 2. При температуре спекания 1200°C пористость близка к значению объемной доли порообразователя в исходной смеси. На образцах, изготовленных из смесей, содержащих 75 и 80 об. % порообразователя, пористость немного выше этих значений, что объясняется сохранением большей части межчастичных пор после спекания. С увеличением температуры спекания до 1500°C пористость образцов уменьшается на 7.1–8.5%. Практически все поры в полученных материалах открытые.

Рис. 2.

Зависимости пористости образцов из порошка карбида титана от температуры спекания при содержании 75, 80 и 85 об. % порообразователя в исходной смеси.

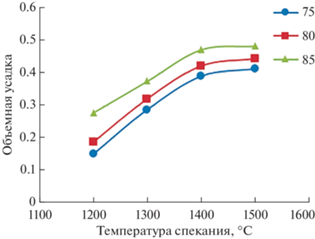

Наблюдаемое уменьшение пористости коррелирует с температурной зависимостью объемной усадки спеченных образцов (рис. 3).

Рис. 3.

Зависимости объемной усадки образцов из порошка карбида титана от температуры спекания при содержании 75, 80 и 85 об. % порообразователя в исходной смеси.

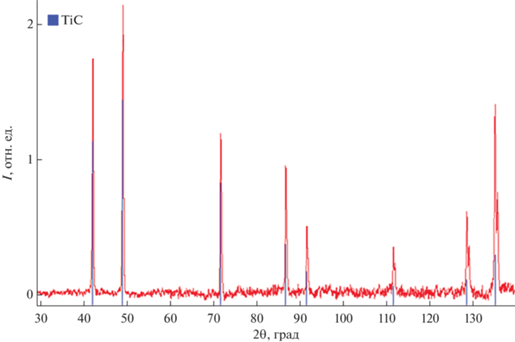

Структура. Рентгенофазовый анализ выявил наличие однофазной структуры при всех исследуемых температурах спекания. На рентгенограммах обнаруживаются только пики карбида титана. Для примера на рис. 4 представлена рентгенограмма спеченного при 1500°C материала.

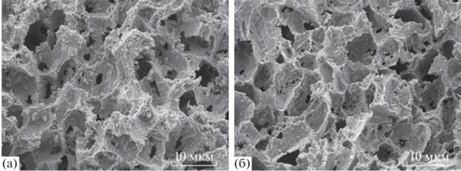

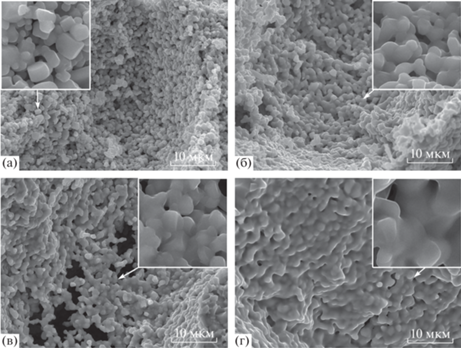

На рис. 5 представлено РЭМ-изображение пористой структуры спеченного карбида титана с объемным содержанием порообразователя 80% в исходной смеси. Структура пор, сформированная в материале временным порообразователем, на первый взгляд, одинакова при всех температурах спекания. Однако при исследовании морфологии поверхности пор спеченного при различных температурах материала наблюдаются существенные отличия.

Динамику изменения поверхности пор материала с увеличением температуры спекания от 1200 до 1500°C можно наблюдать на рис. 6. При 1200°C за счет диффузии лишь немного увеличилась область контакта между частицами, а сами частицы при этом сохранили свою форму. При 1500°C значительно увеличилась площадь контакта между частицами, произошло их взаимное сплавление с потерей первоначальной формы и сглаживание поверхности пор.

Рис. 6.

РЭМ-изображения поверхности пор керамики TiC, спеченной при 1200 (а), 1300 (б), 1400 (в) и 1500°C (г).

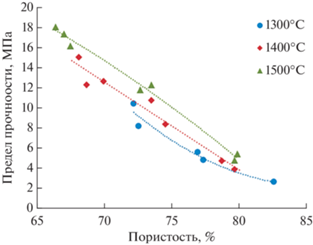

Механические свойства. Результаты испытания образцов пористой керамики на прочность представлены на рис. 7. Образцы, спеченные при 1200°C, обладали недостаточной прочностью, поэтому испытания на них не проводились. Предел прочности уменьшается с ростом пористости образцов. С повышением температуры спекания увеличивается прочность материала при равных значениях пористости, что является следствием увеличения степени спекания частиц друг с другом.

Рис. 7.

Зависимости предела прочности от пористости материала для образцов, спеченных при 1300, 1400 и 1500°C.

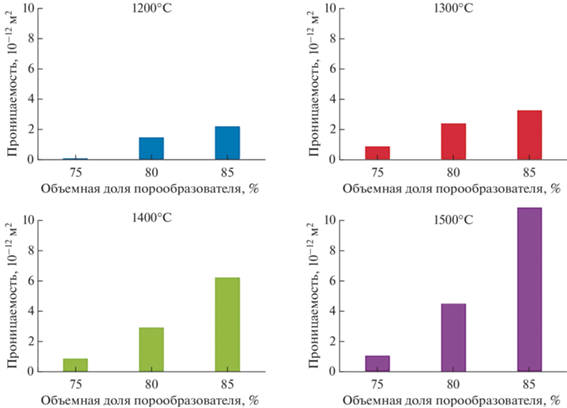

Проницаемость. Для каждой из исследуемых температур спекания наблюдается рост проницаемости с увеличением объемной доли порообразователя в исходной смеси порошков (рис. 8). Как отмечалось выше, пористость материала уменьшается с повышением температуры спекания, вследствие чего объем пóрового пространства, по которому может проходить жидкость сквозь материал, также должен уменьшаться. Однако наблюдалось увеличение проницаемости. Такой результат может быть связан с тем, что происходит сглаживание поверхности пор, приводящее к уменьшению сопротивления течению жидкости. Вероятно, также происходит интегральное увеличение площади проходов (окон) между порами за счет диффузионных процессов при спекании. Это явление требует дальнейшего изучения.

ЗАКЛЮЧЕНИЕ

Спеканием в вакууме получен материал с пористостью 66.5–84.0% из порошка карбида титана с применением бикарбоната аммония в качестве порообразователя.

При температуре спекания 1200°C пористость материала имеет значения, близкие к объемной доли порообразователя. С увеличением температуры спекания до 1500°C пористость образцов уменьшается на 7.1–8.5%, при этом в материале основную часть составляют открытые поры.

Увеличение объемной доли порообразователя при синтезе материала приводит к повышению проницаемости. Максимальное значение проницаемости 11 × 10–12 м2 достигнуто на образце с содержанием порообразователя 85 об. %, спеченном при температуре 1500°C.

Повышение температуры спекания приводит к увеличению прочности материала при равных значениях пористости, что является следствием увеличения степени спекания частиц друг с другом.

Список литературы

Фадеева И.В., Рыжов А.П., Титов Д.Д., Филиппов Я.Ю., Тютькова Ю.Б., Давыдова Г.А., Баринов С.М. Керамика из барийзамещенных трикальцийфосфатов // Неорган. материалы. 2022. Т. 58. № 3. С. 333–340. https://doi.org/10.31857/S0002337X22030034

Wang J.W., Li N.X., Li Z.R., Wang J.R., Xu X., Chen C.S. Preparation and Gas Separation Properties of Zeolitic Imidazolate Frameworks-8 (ZIF-8) Membranes Supported on Silicon Nitride Ceramic Hollow Fibers // Ceram. Int. 2016. V. 42. № 7. P. 8949–8954. https://doi.org/10.1016/j.ceramint.2016.02.153

Yu L., Kanezashi M., Nagasawa H., Tsuru T. Phase Inversion/Sintering-Induced Porous Ceramic Microsheet Membranes for High-Quality Separation of Oily Wastewater // J. Membrane Sci. 2020. V. 595. P. 117477. https://doi.org/10.1016/j.memsci.2019.117477

Chang Y., Sun X., Ma M., Mu C., Li P., Li L., Li M., Nie A., Xiang J., Zhao Z., He J., Wen F., Liu Z., Tian Y. Application of Hard Ceramic Materials B4C in Energy Storage: Design B4C@C Core-Shell Nanoparticles as Electrodes for Flexible All-Solid-State Micro-Supercapacitors with Ultrahigh Cyclability // Nano Energy. 2020. V. 75. P. 104947. https://doi.org/10.1016/j.nanoen.2020.104947

Shi Y., Zheng D., Zhang X., Lv K., Wang F., Dong B., Wang S., Yang C., Li J., Yang F., Hao L.Y., Yin L., Xu X., Xian Y., Agathopoulos S. Self-Supported Ceramic Electrode of 1T-2H MoS2 Grown on the TiC Membrane for Hydrogen Production // Chem. Mater. 2021. V. 33. № 15. P. 6217–6226. https://doi.org/10.1021/acs.chemmater.1c01965

Mao H., Shen F., Zhang Y., Wang J., Cui K., Wang H., Lv T., Fu T., Tan T. Microstructure and Mechanical Properties of Carbide Reinforced TiC-Based Ultra-High Temperature Ceramics: a Review // Coatings. 2021. V. 11. № 12. P. 1444. https://doi.org/10.3390/coatings11121444

Popovska N., Streitwieser D.A., Xu C., Gerhard H. Paper Derived Biomorphic Porous Titanium Carbide and Titanium Oxide Ceramics Produced by Chemical Vapor Infiltration and Reaction (CVI-R) // J. Eur. Ceram. Soc. 2005. V. 25. № 6. P. 829–836. https://doi.org/10.1016/j.jeurceramsoc.2004.04.007

Moriwaki H., Kitajima S., Shirai K., Kiguchi K., Yamada O. Application of the Powder of Porous Titanium Carbide Ceramics to a Reusable Adsorbent for Environmental Pollutants // J. Hazard. Mater. 2011. V. 185. № 2–3. P. 725–731. https://doi.org/10.1016/j.jhazmat.2010.09.079

Christians H., Brunnengräber K., Gläsel J., Etzold B.J. Mesoporous and Crystalline Carbide-Derived Carbons: Towards a General Correlation on Synthesis Temperature and Precursor Structure Influence // Carbon. 2021. V. 175. P. 215–222. https://doi.org/10.1016/j.carbon.2021.01.003

Muscat D., Drew R.A.L. Modeling the Infiltration Kinetics of Molten Aluminum into Porous Titanium Carbide // Metall. Mater. Trans. A. 1994. V. 25. № 11. P. 2357–2370. https://doi.org/10.1007/BF02648856

Alymov M.I., Shustov V.S., Kasimtsev A.V., Zhigunov V.V., Ankudinov A.B., Zelenskii V.A. Synthesis of Titanium Carbide Nanopowders and Production of Porous Materials on Their Basis // Nanotechnol. Russ. 2011. V. 6. № 1. P. 130–136. https://doi.org/10.1134/S1995078011010022

Gnedovets A.G., Zelensky V.A., Ankudinov A.B., Shustov V.S., Alymov M.I. Highly Porous, Hierarchically Structured Nickel Nanomaterials Consolidated by Powder Metallurgy Methods // J. Phys. Conf. Ser. 2021. V. 1942. № 1. P. 012019. https://doi.org/10.1088/1742-6596/1942/1/012019

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы