Неорганические материалы, 2022, T. 58, № 4, стр. 382-388

Фазовые превращения при высокотемпературной нитридизации сплавов Zr–Nb

И. А. Ковалев 1, *, С. В. Канныкин 1, 2, А. А. Коновалов 1, Г. П. Кочанов 1, А. И. Огарков 1, Б. А. Тарасов 3, Д. П. Шорников 1, 3, С. С. Стрельникова 1, А. С. Чернявский 1, К. А. Солнцев 1

1 Институт металлургии и материаловедения им. А.А. Байкова Российской академии наук

119334 Москва, Ленинский пр., 49, Россия

2 Воронежский государственный университет

394018 Воронеж, Университетская пл., 1, Россия

3 Национальный исследовательский ядерный университет “МИФИ”

115409 Москва, Каширское ш., 31, Россия

* E-mail: vankovalskij@mail.ru

Поступила в редакцию 13.12.2021

После доработки 17.01.2022

Принята к публикации 18.01.2022

- EDN: PLSVYB

- DOI: 10.31857/S0002337X22040078

Аннотация

Нитридизацией проката твердого раствора Zr–Nb при температурах 1700, 1900 и 2400°С синтезирована нитридная керамика Zr–Nb–N. Охарактеризованы фазовый состав исходного проката, состав формирующихся гетероструктур и компактного нитрида. Установлено, что взаимодействие твердого раствора ниобия в цирконии (0.1–10 мас. % Nb) с азотом при температурах ниже и выше температуры перитектической реакции происходит в две стадии. На первой стадии твердый раствор распадается с образованием нитрида циркония и формированием в его объеме фазы металлического ниобия: Zr〈Nb〉 + N2 → ZrN1 –х + β-Nb. На второй стадии металлический ниобий реагирует с азотом: ZrN1 –х/β-Nb + N2 → (Zr,Nb)N. Нитрид ниобия растворяется в ZrN и параметр кристаллической решетки нитрида циркония уменьшается.

ВВЕДЕНИЕ

Сплавы на основе твердого раствора ниобия в цирконии вследствие жаропрочности, биосовместимости, высокой прочности и химической стойкости широко используются в качестве конструкционных материалов в атомной энергетике, машиностроении и медицине [1]. Перспективным материалом для изготовления элементов реакторов и биоимплантов является прокат, получаемый пластической деформацией заготовок из бинарных сплавов [2, 3]. В литературе показано, что прокатка сплавов Zr, содержащих 2.5 и выше мас. % Nb, вследствие неустойчивости исходной структуры сопровождается резкой локализацией деформации вблизи границ и их стыков, что приводит к образованию мощных дислокационных скоплений, результатом эволюции мультипольных конфигураций которых является наноструктурированное состояние. При многопроходной прокатке бинарных сплавов Zr–Nb формируется ультрамелкозернистая структура, состоящая из зерен α-Zr с диспергированными в них зернами β-Nb, со средним размером структурных элементов ∼0.2 мкм, что придает прокату высокий уровень механических свойств [4, 5].

Прокат на основе твердого раствора ниобия в цирконии может быть использован в качестве исходного материала для синтеза твердой, химически инертной и стойкой к окислению нитридной керамики. В работах [6, 7] насыщение поверхности сплава Zr–Nb азотом рассматривается как способ его упрочнения. В литературе работы, посвященные полной нитридизации цирконий-ниобиевых сплавов, практически не представлены.

Керамику на основе нитридов создают компактированием порошков, а также полной нитридизацией металлического проката в атмосфере азота с сохранением геометрии исходной заготовки [8, 9]. Высокотемпературное насыщение азотом металла происходит через стадию образования композитных гетероструктур. При температуре Т > 1/3ТSL в исходном металле протекает процесс рекристаллизации и образование нитрида происходит уже в пределах более крупных зерен α-твердого раствора азота в металле, что способствует формированию крупнозеренной структуры. Формирующаяся текстура слоя нитрида хорошо согласуется с текстурой исходных образцов металла и является следствием процесса эндотаксии нитрида относительно α‑твердого раствора азота в металле [10–15].

Процесс высокотемпературного насыщения азотом бинарных сплавов Zr–Nb в литературе практически не отображен. Исследование химического поведения твердых растворов циркония с разным содержанием ниобия и образования нитридной керамики на их основе при температурах ниже и выше температуры перитектики представляет значительный научный интерес.

Цель работы – получение нитридной керамики на основе твердого раствора Zr–Nb и установление фазовых превращений, протекающих при нитридизации сплавов Zr–Nb с разным содержанием ниобия.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Процесс нитридизации изучали на образцах в виде лент длиной 60 мм, сечением 3.0 × 0.3 мм, изготовленных из проката твердого раствора ниобия в цирконии (0.1, 2.5, 5.0, 7.5 и 10.0 мас. % Nb). Шихту, состоящую из смеси ниобия Нб-1 (ГОСТ 16099-80) и иодидного циркония (ТУ 95.46-97) в заданных соотношениях переплавляли в дуговой печи МИФИ 9.3 (Россия, НИЯУ “МИФИ”) в слиток с равномерным составом. Удаление оксидной пленки проводили травлением слитка в смеси азотной и плавиковой кислот (объемное отношение 1 : 1), затем его отжигали в вакуумной печи сопротивления при температуре 1000°С в течение 1 ч, запечатывали в медную тонкостенную трубу для предотвращения окисления, нагревали в индукторе до температуры 800–900°С и проковывали в пластину толщиной около 3 мм. После ковки образец прокатывали в несколько этапов с 3 до 0.3 мм. После каждого этапа прокатываемый материал нагревали в вакуумной печи сопротивления до температуры 900°С (выше температуры фазового перехода в цирконии).

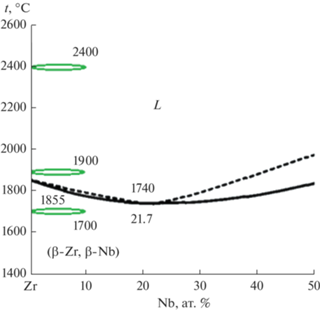

Нитридизацию проводили резистивным нагревом в атмосфере азота особой чистоты марки “6.0” (ГОСТ 10157-79) в течение 180 мин. Керамику получали при температуре ниже температуры плавления (1700°С), вблизи линии ликвидуса (1900°С) и выше температуры перитектической реакции (2400°С) [16]. Изотермичность процесса контролировали пирометром LumaSense IMPAC ISR 50-LO. Выбор температурных режимов обусловлен диаграммой состояния двойной системы Zr–Nb (рис. 1). Для глубокого понимания процессов, протекающих при азотировании, была проведена нитридизация проката иодидного циркония и ниобия марки Нб-1Пл (ГОСТ 16099-80).

Рентгенофазовый анализ проводили на дифрактометре XRD-6000, Shimadzu, а также на дифрактометре ARL X`TRA, Thermo Fisher Scientific в геометрии Брэгга–Брентанно. В качестве источника использовали рентгеновскую трубку с медным анодом (CuKα-излучение). Приборы откалиброваны стандартом корунда NIST SRM-1976a, средняя погрешность положения рефлексов по оси 2θ относительно эталона не превышала 0.005°. Параметры кристаллической решетки уточняли по методу Паули [18] с применением программы HighScore Plus 3.0 [19]. Кристаллические фазы идентифицировали по банку данных [20].

Морфологию поперечных шлифов нитридной керамики исследовали на оптическом инвертированном микроскопе Axio Observer 3, Carl Zeiss в поляризационном и дифференциально-интерференционном рельефном контрастах.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

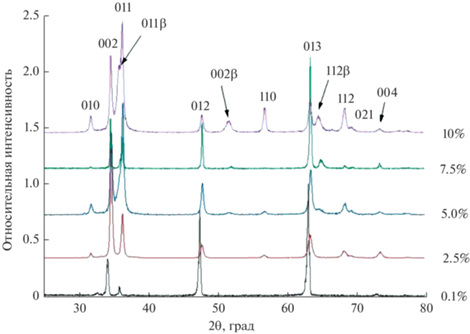

На рис. 2 приведены рентгеновские дифрактограммы исходных сплавов Zr–Nb. Показано, что при содержании Nb ≤ 2.5% сплавы однофазные и представляют собой α-твердый раствор Zr〈Nb〉 (ГПУ, пр. гр. P63/mmc (194)). При содержании Nb ≥ 5.0% сплавы двухфазные, являются смесью α- и β-фаз твердых растворов (ОЦК, пр. гр. $Im\bar {3}m$ (229)), причем c увеличением содержания ниобия доля β-фазы увеличивается, что следует из роста относительной интенсивности соответствующих рефлексов. Наблюдаемое на дифрактограммах уширение рефлексов обеих фаз свидетельствует о микронапряжениях в исходных сплавах, полученных в результате проката. Анализ зависимости параметров кристаллической решетки от содержания ниобия в сплаве выявил следующую закономерность: в α-фазе с увеличением содержания Nb параметр a уменьшается, параметр с увеличивается; в β-фазе параметр a увеличивается (табл. 1).

Таблица 1.

Параметры кристаллической решетки исходных сплавов Zr–Nb

| Содержание Nb, мас. % | 0.1 | 2.5 | 5.0 | 7.5 | 10 |

| а, Å | 3.243(5) | 3.243(5) | 3.240(4) | 3.240(4) | 3.240(4) |

| с, Å | 5.154(6) | 5.154(6) | 5.155(9) | 5.1575 | 5.157(5) |

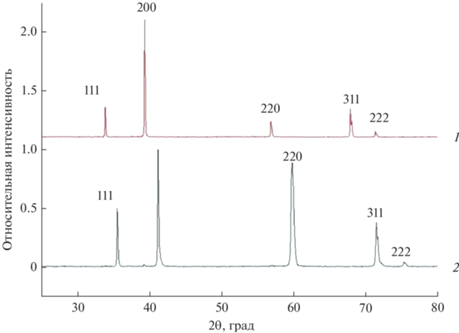

На рис. 3 приведены рентгеновские дифрактограммы керамики (1900°С, 180 мин). Нитридизация йодидного циркония и ниобия Нб-1 приводит к формированию ZrN (ГЦК, пр. гр. $Fm\bar {3}m$ (225), а = 4.5783 Å) и NbN (ГЦК, пр. гр. $Fm\bar {3}m$ (225), а = = 4.3758 Å) соответственно.

Рис. 3.

Рентгеновские дифрактограммы керамики на основе нитрида циркония (1), нитрида ниобия (2) (1900°С, 180 мин).

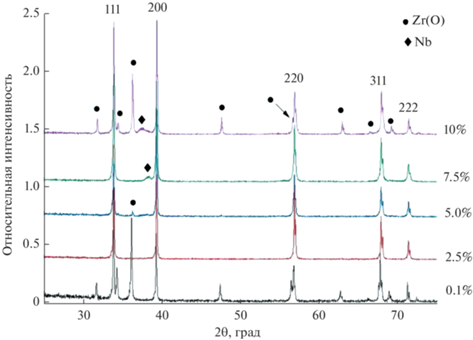

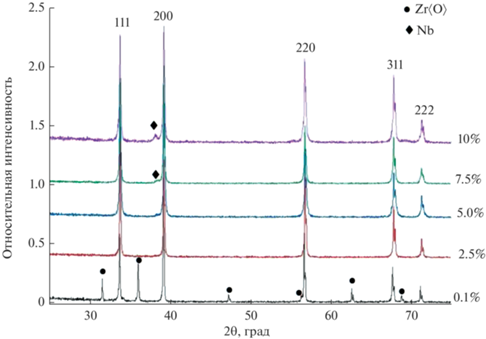

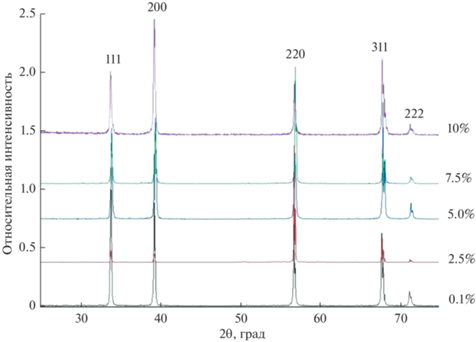

На рис. 4–6 приведены рентгеновские дифрактограммы керамики на основе твердого раствора Zr–Nb (0.1, 2.5, 5.0, 7.5 и 10.0 мас. % Nb), полученной в течение 180 мин, при 1700, 1900 и 2400°С соответственно. Следует отметить, что в некоторых образцах выявляется фаза твердого раствора кислорода в цирконии с составом, близким к Zr3O. Природа ее образования – неполное удаление кислорода из объема при прокатке исходного сплава.

Рис. 4.

Рентгеновские дифрактограммы керамики на основе твердого раствора Zr–Nb, содержащей 0.1, 2.5, 5.0, 7.5 и 10.0 мас. % Nb, полученной при 1700°С (180 мин).

Рис. 5.

Рентгеновские дифрактограммы керамики на основе твердого раствора Zr–Nb, содержащей 0.1, 2.5, 5.0, 7.5 и 10.0 мас. % Nb, полученной при 1900°С (180 мин).

Рис. 6.

Рентгеновские дифрактограммы керамики на основе твердого раствора Zr–Nb, содержащей 0.1, 2.5, 5.0, 7.5 и 10.0 мас. % Nb, полученной при 2400°С (180 мин).

Установлено, что нитридизация сплавов Zr–Nb (0.1, 2.5, 5.0, 7.5 и 10.0 мас. % Nb) в течение 180 мин при температурах 1700, 1900 и 2400°С приводит к формированию компактного нитрида, преобладающей фазой которого является нитрид циркония (например, нитридизованный сплав Zr–5 мас. % Nb имеет ГЦК-структуру, пр. гр. $Fm\bar {3}m$ (225), а = 4.5731 Å). Кроме того, в сплавах с содержанием ниобия ≥7.5 мас. % при температурах 1700 и 1900°С помимо фазы ZrN также в малом количестве идентифицируется фаза металлического ниобия (рис. 4, 5). Для образцов керамики, полученной при температуре 2400°С, на дифрактограмме идентифицируется лишь фаза нитрида циркония (рис. 6).

Установлено, что увеличение содержания ниобия в исходном сплаве приводит к уменьшению параметра кристаллической решетки образующегося твердого раствора в сравнении с параметром стехиометрического нитрида циркония, что свидетельствует о растворимости нитрида ниобия в нитриде циркония (табл. 2).

Таблица 2.

Параметры кристаллической решетки керамики на основе твердого раствора Zr–Nb, содержащей 0.1, 2.5, 5.0, 7.5 и 10.0 мас. % Nb, полученной в течение 180 мин при 1700, 1900 и 2400°С

| Содержание Nb, мас. % | а, Å | ||

|---|---|---|---|

| 1700°С | 1900°С | 2400°С | |

| 0.1 | 4.5813 | 4.5809 | 4.5789 |

| 2.5 | 4.5742 | 4.5729 | 4.5719 |

| 5 | 4.5744 | 4.5731 | 4.5720 |

| 7.5 | 4.5741 | 4.5727 | 4.5709 |

| 10 | 4.5731 | 4.5711 | 4.5698 |

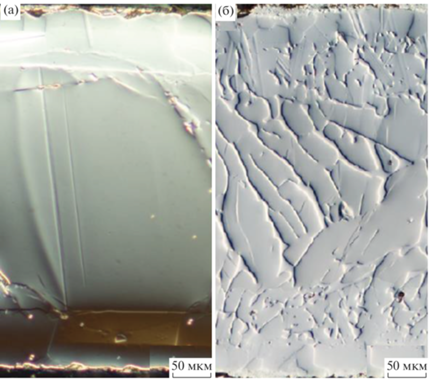

На рис. 7 приведены РЭМ-изображения, характеризующие морфологию поверхности скола керамики, полученной при температуре 1700°С. Видно, что в объеме керамики отсутствует металлическая фаза, что указывает на завершение нитридизации твердого раствора. Для керамики с 0.1 мас. % Nb (рис. 7а) характерна двухслойная структура с четкой межфазной границей. Для сплавов, содержащих 10 мас. % Nb (рис. 7б), количество твердого раствора на основе β-ниобия в пространстве между кристаллитами основной фазы увеличивается, равномерно распределяясь в объеме керамики за исключением внешнего слоя ~30 мкм.

Рис. 7.

Характеристические изображения структуры нитридной керамики, полученной при температуре 1700°С; содержание ниобия в исходном сплаве 0.1 (а), 10 мас. % (б).

Аналогично работе [10], описывающей нитридизацию циркония, можно предположить, что при нитридизации сплава Zr–Nb, состоящего из зерен α-Zr с распределенными в их пределах субмикронными включениями β-Nb [4], рост нитрида происходит по хемоэпитаксиальному механизму в пределах зерна металлической фазы. Кристаллическая решетка двухкомпонентного нитрида формируется в процессе последовательной нитридизации циркония и ниобия с растворимостью нитрида ниобия в нитриде циркония по типу замещения. На начальном этапе вследствие бóльшего сродства циркония к азоту образуется преимущественно нитрид циркония, а ниобий “вытесняется” из зоны реакции. Ниобий распределяется в нитриде циркония по всему объему образца за исключением области приповерхностного слоя (см. рис. 7). При температуре выше температуры плавления сплава в объеме образуется жидкая фаза, и по мере химического превращения циркония в тугоплавкий нитрид содержание ниобия в объеме металлической фазы постоянно увеличивается вплоть до появления твердых растворов с высоким содержанием Nb, присутствие которого подтверждено рентгенофазовым анализом. По завершении формирования керамики следов фазы нитрида ниобия не обнаружено. Образующийся нитрид ниобия состава NbN полностью растворяется в нитриде циркония ZrN [21, 22], что подтверждено параметрами кристаллической решетки синтезированного компактного двухкомпонентного нитрида. С ростом количества нитрида ниобия, характеризующегося меньшим параметром кристаллической решетки, параметр решетки в бикомпонентной керамике также уменьшается.

ЗАКЛЮЧЕНИЕ

Охарактеризован фазовый состав исходного проката, формирующийся в процессе высокотемпературной нитридизации гетероструктур и компактного нитрида. Показано, что взаимодействие твердого раствора ниобия в цирконии (0.1–10 мас. % Nb) с азотом при температурах ниже и выше температуры перитектической реакции происходит в две стадии. На первой стадии твердый раствор распадается с образованием нитрида циркония ZrN и формированием в его объеме фазы металлического ниобия: Zr〈Nb〉 + N2 → → ZrN1 – х + β-Nb. На второй стадии металлический ниобий реагирует с азотом ZrN1 –х/β-Nb + + N2 → (Zr,Nb)N, образуя нитрид ниобия NbN, который не выделяется в виде отдельной фазы, а растворяется в нитриде циркония, и параметр кристаллической решетки последнего уменьшается. При увеличении количества ниобия в исходном твердом растворе параметр кристаллической решетки в керамике также уменьшается.

Экспериментально установлена возможность одностадийного синтеза плотной нитридной керамики на основе твердого раствора Zr–Nb.

Представлена последовательность фазовых превращений с увеличением температуры нитридизации.

Список литературы

Кононов А.Г., Кукареко В.А., Белый А.В., Шаркеев Ю.П. Ионно-модифицированные субмикрокристаллические титановые и циркониевые сплавы для медицины и техники // Механика машин, механизмов и материалов. 2013. Т. 1. № 22. С. 47–53.

Yongxing Zhaoa, Hao Lib, Yuanchun Huanga. The Structure, Mechanical, Electronic and Thermodynamic Properties of bcc Zr–Nb Alloy: A First Principles Study // J. Alloys Compd. 2021. V. 862. P. 158029.

Daniel Ch.S., Honniball P.D., Bradley L., Preuss M., Fonseca J.Q. Texture Development during Rolling of α + β Dual-Phase ZrNb Alloys // Zirconium in The Nuclear Industry: 18th Int. Symp. STP 1597. 2018. https://doi.org/10.1520/STP159720160070

Соколенко В.И., Мац А.В., Мац В.А. Механические характеристики наноструктурированных циркония и цирконий-ниобиевых сплавов // Физика и техника высоких давлений. 2013. Т. 23 № 2. С. 97–102.

Смирнова Д.Е., Стариков С.В., Гордеев И.С. Исследование фазовых переходов и механизмов деформации в цирконии и сплавах цирконий-ниобий: Атомистическое моделирование // Сб. матер. VII Междунар. конф. “Деформация и разрушение материалов и наноматериалов”. М.: ИМЕТ РАН, 2017. 951 с.

Белый А.В., Кононов А.Г., Кукареко В.А. Влияние ионно-лучевого азотирования на структурнофазовое состояние и триботехнические характеристики поверхностных слоев сплава Zr–2.5% Nb // Тр. БГТУ. 2016. № 2. С. 87–99.

Liua Ya., Yanga Yu., Donga D., Wanga J., Zhoua L. Improving Wear Resistance of Zr-2.5Nb Alloy by Formation of Microtextured Nitride Layer Produced via Laser Surface Texturing/Plasma Nitriding Technology // Surf. Interfac. 2020. V. 20. P. 100638.

Chernyavskii A.S. Synthesis of Ceramics Based on Titanium, Zirconium, and Hafnium Nitrides // Inorg. Mater. 2019. V. 55. № 13. P. 1303–1327. https://doi.org/10.1134/S0020168519130016

Solntsev K.A., Shustorovich E.M., Buslaev Yu.A. Oxidative construction of thin-walled ceramics (OCTC) // Dokl. Chem. 2001. V. 378. № 4–6. P. 143–149. https://doi.org/10.1023/A:1019278526800

Shevtsov S.V., Ogarkov A.I., Kovalev I.A., Kuznetsov K.B., Ashmarin A.A., Chernyavskii A.S., Solntsev K.A. The Nature of Structural Inhomogeneity in Ceramics Produced by Zirconium Nitridation // Inorg. Mater. 2016. V. 52. № 6. P. 600–603. https://doi.org/10.1134/S0020168516060133

Kuznetsov K.B., Kovalev I.A., Zufman V.Yu., Ogarkov A.I., Shevtsov S.V., Ashmarin A.A., Chernyavskii A.S., Solntsev K.A. Kinetics of Zirconium Saturation with Nitrogen during High-Temperature Nitridation // Inorg. Mater. 2016. V. 52. № 6. P. 558–560. https://doi.org/10.1134/S0020168516060078

Kuznetsov K.B., Shashkeev K.A., Shevtsov S.V., Ogarkov A.I., Tretyakov N.N., Saprina M.P., Kostyuchenko A.V., Chernyavskii A.S., Ievlev V.M., Solntsev K.A. Structure and Nardness of Ceramics Produced through High-Temperature Nitridation of Zirconium Foil // Inorg. Mater. 2015. V. 51. № 8. P. 820–827. https://doi.org/10.1134/S0020168515080129

Shevtsov S.V., Kovalev I.A., Ogarkov A.I., Kannykin S.V., Prosvirnin D.V., Chernyavskii A.S., Solntsev K.A. Structure and Hardness of Ceramics Produced through High-Temperature Nitridation of Titanium Foil // Inorg. Mater. 2018. V. 54. № 3. P. 295–300. https://doi.org/10.1134/S0020168518030135

Shevtsov S.V., Ogarkov A.I., Kovalev I.A., Kuznetsov K.B., Prosvirnin D.V., Ashmarin A.A., Chernyavskii A.S., Solntsev K.A. Structural and Phase Transformations and Hardness of Ceramics Produced by High-Temperature Zirconium Nitriding // Russ. J. Inorg. Chem. 2016. V. 61. № 12. P. 1573–1577. https://doi.org/10.1134/S0036023616120160

Kuznetsov K.B., Kovalev I.A., Ogarkov A.I., Shevtsov S.V., Kannykin S.V., Chernyavskii A.S., Solntsev K.A. Structure of Ceramics Produced through High-Temperature Nitridation of Hafnium Foil // Inorg. Mater. 2017. V. 53. № 4. P. 424–428. https://doi.org/10.1134/S0020168517040100

Ushakov S.V., Navrotsky A., Hong Q.-J., WalleA. Carbides and Nitrides of Zirconium and Hafnium // Mater. 2019. V. 12. № 17. P. 2728. https://doi.org/10.3390/ma12172728

Abriata J.P., Bolcich J.C. The Nb–Zr (Niobium−Zirconium) System // J. Phase Equilib. 1982. № 3(1). P. 34–44.

Pawley G.S. Unit-Cell Refinement from Powder Diffraction Scans // J. Appl. Crystallogr. 1981. V. 14. P. 357–361.

Degen T., Sadki M., Bron E., König U., Nénert G. The HighScore Suite // Powder Diffraction. 2014. V. 29. S2. P. 13–18.

Powder Diffraction File. Alphabetical Index Inorganic Compounds. Pensilvania: ICPDS, 1997.

Duwez P., Odell F. Phase Relationships in the Binary Systems of Nitrides and Carbides of Zr, Nb, Nb and V // J. Electrochem. Soc. 1950. V. 97. № 10. P. 299–304.

Toth L.E., Yen C.M., Rosner L.G., Anderson D.E. Superconducting Critical Fields, Currents and Temperatures in the Nb–Zr–N Ternary system // J. Phys. Chem. Solids. 1966. V. 27. № 11–12. P. 1815–1819.

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы