Журнал неорганической химии, 2022, T. 67, № 9, стр. 1350-1356

Материалы отрицательного электрода литий-ионного аккумулятора на основе олова

Д. Чжоу a, *, А. А. Чеканников a, Д. А. Семененко a, О. А. Брылев a, b

a Университет МГУ-ППИ в Шэньчжэне, Факультет наук о материалах, Даюньсиньчэн

518172 Шэньчжэнь, район Лунган, ул. Гоцзидасюеюань, 1, Китай

b Московский государственный университет им. М.В. Ломоносова, Факультет наук о материалах

119991 Москва, Ленинские горы, 1, Россия

* E-mail: 296608310@qq.com

Поступила в редакцию 03.03.2022

После доработки 23.03.2022

Принята к публикации 30.03.2022

- EDN: YGKBGV

- DOI: 10.31857/S0044457X22090021

Аннотация

Среди ряда высокоемких материалов отрицательного электрода литий-ионного аккумулятора Sn выделяется за счет высокой теоретической удельной емкости 994 мА ч/г и наличия разрядного плато с низким потенциалом. Однако существенное увеличение объема в процессе интеркаляции лития в олово приводит к деградации и серьезному снижению емкости. Эффективным методом преодоления этого недостатка является создание композитов с никелем или углеродом для предотвращения возникновения микронапряжений. Порошки образцов Sn–Ni получены методом восстановления металлов в жидкой фазе и проанализированы методом рентгенофазового анализа. Порошок Sn/углеродные нанотрубки получен методом термообработки в вакууме и исследован с помощью сканирующей электронной микроскопии. Электрохимические свойства материала изучены методом хронопотенциометрии в трехэлектродной электрохимической ячейке. Композиционный материал Sn/углеродные нанотрубки обладает гораздо большей емкостью, чем нанопорошки олова, при циклировании с плотностью тока ~0.1 А/г. Из этого следует, что первый обладает лучшими электрохимическими свойствами и может быть использован в качестве материала отрицательного электрода.

ВВЕДЕНИЕ

Первый литий-ионный перезаряжаемый аккумулятор был разработан в 1991 г. Японская корпорация Sony использовала углеродный материал в качестве отрицательного электрода и сложный оксид лития и кобальта в качестве положительного электрода. Впоследствии литий-ионные аккумуляторы произвели революцию в бытовой электронике. С момента создания первого аккумулятора их энергоемкость выросла с 90 до 250 Вт ч/кг [1]. Данный тип аккумуляторов широко используется в портативных электронных устройствах [2], электромобилях и т.д. благодаря своим преимуществам: отсутствию эффекта памяти, высокому рабочего напряжению и высокой плотности энергии [3]. Например, этот тип аккумулятора в настоящее время считается очень многообещающей системой питания для электромобилей с нулевым уровнем выбросов, тем самым помогая контролировать глобальное потепление и качество воздуха в больших городских агломерациях. Однако у электромобилей часто возникает проблема малого запаса хода, помимо этого, их безопасность всегда вызывала споры. С развитием науки и техники и увеличением спроса на устройства хранения энергии общество выдвинуло более высокие требования к характеристикам литий-ионных аккумуляторов. Поэтому их успешное использование требует дальнейшего увеличения удельной энергии и циклических характеристик, а также снижения затрат на производство и воздействия на окружающую среду и улучшения безопасности. Именно проблема улучшения характеристик литий-ионных аккумуляторов – одна из наиболее острых и актуальных задач.

Современные литий-ионные аккумуляторы состоят более чем из 10 различных материалов, каждый из которых влияет на функциональные свойства устройств. Наибольшее влияние оказывают электрохимически активные материалы электродов. В повсеместно используемых аккумуляторах отрицательным электродом служит графит с удельной электрохимической емкостью 370 мА ч/г и средним рабочим потенциалом 0.1 В относительно Li/Li+. Существует большое количество анодных материалов с более высокой теоретической емкостью, которые могут заменить графит в будущем. Поэтому многие исследования сосредоточены на замене коммерческих графитовых анодов другими материалами [4], например, в качестве отрицательных электродов было предложено использовать кремний, олово и германий [5]. Кроме того, заслуживают внимания сплав Sn–Sb [6], наночастицы сплава Sn/антимонида олова в углеродных волокнах [7], Sn/SnO2/углеродные композитные нановолокна [8], наноструктурированный композит Sn–C [9] и другие композитные анодные материалы. Среди множества анодных материалов, заменяющих графит, анодные материалы на основе олова выделяются теоретической удельной емкостью 994 мА ч/г, что почти в три раза больше, чем у графита [10]. Такие материалы обладают относительно невысокой стоимостью и нетоксичны. Поэтому они считаются одними из возможных анодных материалов для нового поколения литий-ионных аккумуляторов. Материалам на основе олова посвящено много работ, показано достижение улучшенных характеристик по удельной емкости и энергии [11]. В настоящей работе уделено значительное внимание анодным материалам литий-ионных аккумуляторов на основе олова, а также методам их получения и улучшения для создания устройств накопления энергии следующего поколения.

Олово образует несколько аллотропных модификаций, стабильно существует в виде белого олова (β-модификация) при температуре выше 13.2°C и имеет тетрагональную решеточную структуру. Исследования показали, что на один атом олова теоретически может приходиться до 4.4 атомов лития, образуется сплав состава Li4.4Sn, что сопровождается объемным расширением на ~300% [12]. Таким образом, во время реакций внедрения и извлечения Li в Sn-аноде происходит большое изменение объема, что приводит к разрушению материала электрода и быстрому снижению емкости [13]. Следовательно, сохранение механической целостности электрода во время циклирования является наиболее важным фактором в решении проблемы. В исследованиях [14, 15] показано, что размер частиц и зерен внутри этих частиц играет решающую роль в электрохимических характеристиках материала. Важным методом улучшения электрохимических характеристик материалов на основе Sn является уменьшение размера частиц до субмикронных или даже наноразмерных [9, 14, 16–19]. Наноструктурированные материалы обладают улучшенной кинетикой процессов внедрения-экстракции лития, что можно объяснить улучшением массопереноса и чрезвычайно высокой площадью поверхности по сравнению с аналогами [16, 20]. Поэтому одним из перспективных подходов, который ослабляет влияние объемного расширения олова, считается синтез наночастиц и изготовление композитов на их основе [5]. Наночастицы сплавов на основе Sn можно синтезировать с помощью восстановления солей металлов в жидкой фазе [19]. Кроме того, граница раздела между активным материалом и неактивным токосъемником также влияет на рабочие характеристики электродов. Циклические характеристики Sn могут быть улучшены при легировании элементами, которые неактивны по отношению к Li и, следовательно, действуют как матрица, которая сдерживает объемное расширение [21, 22]. Следовательно, чтобы улучшить электрохимические характеристики анодов из чистого Sn, многие исследования были сосредоточены на наноинтерметаллических соединениях на основе олова, таких как SnNi [2], SnCo [23], SnSb [6] и др. Эти материалы могут обеспечивать более длительную работу аккумулятора, чем чистое олово [24].

Для улучшения его электрохимических характеристик и срока службы предложено несколько электродов на основе углеродного нанокомпозитного олова [16, 25]. Поскольку растрескивание углеродных материалов при применении в качестве отрицательных электродов в литиевых аккумуляторах очень мало, можно использовать несколько аллотропных модификаций углерода, включая аморфный углерод, твердый углерод, графит, углеродные нановолокна, многостенные углеродные нанотрубки (MWNT) и графен [26]. Известно, что материалы на основе углерода эффективны с точки зрения амортизации напряжений во время электрохимического циклирования вместе с их специфическим электрохимическим вкладом и чрезвычайно высокой проводимостью. Учитывая превосходную гибкость, чрезвычайно высокий модуль упругости и морфологию волокна, ожидается, что буферные эффекты будут выше в MWNT по сравнению со слоистыми материалами, нановолокнами и другими типами частиц углеродистых материалов. Согласно правилам механики композитов, при сохранении напряжения в матрице несущая способность полого волокна более выгодна, чем слоистая геометрия [27, 28]. Многостенные углеродные нанотрубки (MWNT) с их большой внутренней полостью, высокой электропроводностью, большой площадью поверхности и гибкостью должны быть хорошими буферными материалами для изготовления композитных анодных материалов лучшего качества [29]. Авторы [13] синтезировали композит SnNi/MWNT путем химического восстановления прекурсоров SnCl2 и NiCl2. Они предположили, что композитный анод SnNi/MWNT обеспечивает более длительную циклируемость, чем сплав SnNi.

Как показано на рис. 1, в сплавах серии Sn–Ni, Ni эквивалентен инертному металлическому компоненту, который обозначается буквой M. Необратимая реакция активации этого сплава происходит во время первого внедрения лития [16, 30, 31]. Формула реакции активации выглядит следующим образом:

Для сплава Sn4Ni3 реакция активации приобретает вид:

Для сплава SnNi также существует необратимый этап активации:

Многостенные углеродные нанотрубки в композиционном материале Sn/MWNT образуют матрицу в виде полых волокон и удерживают материал электрода от разрушения в течение многих зарядно-разрядных циклов аккумулятора.

Очевидно, что вышеупомянутый материал отрицательного электрода обладает высокой теоретической емкостью, стабильной циклируемостью, нетоксичностью, отсутствием самопроизвольного окисления или разложения и низкой стоимостью производства. Это идеальный материал для изготовления отрицательного электрода литий-ионных аккумуляторов нового поколения. В настоящей работе предполагается улучшить емкость и циклические характеристики анодов литий-ионных аккумуляторов путем подготовки сплавов SnNi, Sn4Ni3 с помощью восстановления солей металлов в жидкой фазе [32] и композиционных материалов Sn/MWNT.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Синтез активных материалов. Для получения активных материалов использовали метод восстановления металлов в жидкой фазе [33]. Так, для получения активного материала Sn применяли дигидрат хлорида олова (SnCl2 · 2H2O, CAS:10025-69-1, Shanghai Macklin Biochemical Co., Ltd., Китай) и боргидрид натрия (NaBH4, CAS:16940-66-2, Beijing InnoChem Science & Technology Co., Ltd., Китай). Сначала хлорид олова растворяли в воде для получения разбавленного раствора, затем к нему по каплям добавляли избыток боргидрида натрия для восстановления ионов олова с получением металлического олова в виде мелкодисперсного золя. Препарат мелкодисперсного порошка олова получали фильтрацией на вакуумном водоструйном насосе, промыванием спиртом и высушиванием в вакуумном сушильном шкафу при температуре 80°C (Memmert UF 160 Manuals, Memmert GmbH + Co., KG., Германия). Для получения активных материалов SnNi и Ni3Sn4 использовали дигидрат хлорида олова (SnCl2·2H2O, CAS:10025-69-1, Shanghai Macklin Biochemical Co., Ltd., Китай), гексагидрат хлорида никеля (NiCl2·6H2O, CAS:7791-20-0, Sinopharm Chemical Reagent Co., Ltd., Китай) и боргидрид натрия (NaBH4, CAS:16940-66-2, Beijing InnoChem Science &Technology Co., Ltd., Китай). Сначала хлорид олова и хлорид никеля растворяли в воде в молярном соотношении 1 : 1 и 4 : 3 для получения разбавленных растворов, затем к ним по каплям добавляли избыток боргидрида натрия для восстановления ионов металлов с получением металлических мелкодисперсных частиц в виде золя. Порошок сплава олово-никель получали фильтрацией на вакуумном водоструйном насосе, промыванием спиртом и высушиванием в вакуумном сушильном шкафу при температуре 200°C (GSL-1400X, Hefei Kejing Material Technology Co., Ltd., Китай).

Уравнения химических реакций восстановления выглядят следующим образом.

Восстановление металлов в жидкой фазе

Используемые реагенты: SnCl2·2H2O, NiCl2·6H2O, NaBH4.

(1)

$\begin{gathered} {\text{Синтез Sn: }}4{\text{S}}{{{\text{n}}}^{{2 + }}} + {\text{BH}}_{4}^{ - } + 3{{{\text{H}}}_{{\text{2}}}}{\text{O}} = \\ = 4{\text{Sn}} + {{{\text{H}}}_{{\text{3}}}}{\text{B}}{{{\text{O}}}_{{\text{3}}}} + 7{{{\text{H}}}^{ + }}. \\ \end{gathered} $(2)

$\begin{gathered} {\text{Синтез SnNi: }}2{\text{S}}{{{\text{n}}}^{{2 + }}} + 2{\text{N}}{{{\text{i}}}^{{2 + }}} + {\text{BH}}_{4}^{ - } + 3{{{\text{H}}}_{{\text{2}}}}{\text{O}} = \\ = 2{\text{Sn}} + 2{\text{Ni}} + {{{\text{H}}}_{{\text{3}}}}{\text{B}}{{{\text{O}}}_{3}} + 7{{{\text{H}}}^{ + }}.~ \\ \end{gathered} $(3)

$\begin{gathered} {\text{Синтез S}}{{{\text{n}}}_{{\text{4}}}}{\text{N}}{{{\text{i}}}_{{\text{3}}}}{\text{: }}12{\text{N}}{{{\text{i}}}^{{2 + }}} + 16{\text{S}}{{{\text{n}}}^{{2 + }}} + 7{\text{BH}}_{4}^{ - } + \\ + \,\,21{{{\text{H}}}_{{\text{2}}}}{\text{O}} = 16{\text{Sn}} + 12{\text{Ni}} + 7{{{\text{H}}}_{{\text{3}}}}{\text{B}}{{{\text{O}}}_{3}} + 49{{{\text{H}}}^{ + }}{{.}^{{~~~}}} \\ \end{gathered} $Стандартный электродный потенциал Sn2+–Sn:

Стандартный электродный потенциал Ni2+–Ni:

Стандартный электродный потенциал H+–H2–H–:

Электродвижущая сила химической реакции (1):

Электродвижущая сила химической реакции (4):

(4)

$\begin{gathered} E_{{(4)}}^{0} = E_{{{\text{N}}{{{\text{i}}}^{{{\text{2 + }}}}}{\text{/Ni}}}}^{0}--E_{{{{{\text{H}}}^{{\text{ + }}}}{\text{/}}{{{\text{H}}}^{--}}}}^{0} = \\ = --0.257--\left( {--1.125} \right) = 0.868\,\,{\text{В}}. \\ 4{\text{N}}{{{\text{i}}}^{{2 + }}} + {\text{ BH}}_{4}^{ - } + 4{{{\text{H}}}_{{\text{2}}}}{\text{O}} = 4{\text{Ni}} + {{{\text{H}}}_{{\text{3}}}}{\text{B}}{{{\text{O}}}_{3}} + 7{{{\text{H}}}^{ + }}.~ \\ \end{gathered} $Таким образом, с точки зрения термодинамики обе реакции могут протекать самопроизвольно при стандартных условиях.

Для получения композитов MWNT/Sn = 1 : 10 (мас.) частицы Sn и MWNT (MWNT, CAS: 308068-56-6, Shenzhen Kejing Star Technology Co., Ltd., Китай) тщательно перемешивали в соответствии с указанным соотношением.

Исследование физико-химических свойств материалов. После анализа порошки материалов исследовали с помощью рентгенофазового анализа (XRD) (TDM-10 desktop X-ray diffractometer, Dandong Tongda Science and Technology Co., Ltd, Китай) и сканирующей электронной микроскопии (SEM) (KYKY-EM6200, KYKY Technology Co., Ltd., Китай).

Изготовление электродов. На первой стадии PVDF (CAS: 24937-79-9, Shenzhen Kejing Star Technology Co., Ltd., Китай) растворяли в безводном N-метил-2-пирролидоне (CAS: 872-50-4, Xilong Scientific Co., Ltd., Китай) для получения раствора связующего. Для изготовления электродов смесь, содержащую синтезированный активный материал, электропроводящую добавку (сажа) и раствор связующего вещества, перемешивали в агатовой ступке при комнатной температуре. Массовое соотношение компонентов составляло 80% активного материала, 10% связующего и 10% электропроводящей добавки. После этого вязкую массу наносили на металлическую сетку из нержавеющей стали с приваренным токовыводом (нержавеющая сталь), высушивали ее в сушильном шкафу и прессовали с помощью валкового пресса (Shenzhen Kejing Star Technology Co., Ltd., Китай). Готовые электроды для сборки ячейки высушивали в сушильном шкафу (Memmert UF 160 Manuals, Memmert GmbH + Co. KG, Германия) при температуре 80°C в течение 8 ч и вносили в перчаточный мешок с атмосферой сухого аргона.

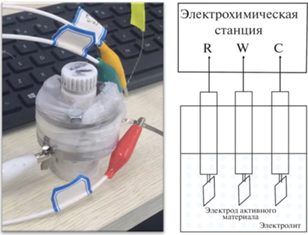

Сборка и исследование электрохимических ячеек. Исследование электрохимических свойств электродов проводили в герметичной трехэлектродной тефлоновой ячейке с рабочим электродом на основе исследуемого материала, литиевым противоэлектродом, электродом сравнения и электролитом на основе 1 М раствора гексафторфосфата лития (LiPF6) в смеси этиленкарбоната (EC) и диметилкарбоната (DMC) (Shanghai YueCi Electronic Technology Co., Ltd., Китай). Нетканый полипропилен толщиной 25 мкм (НПО “Уфим”, Москва) использовали в качестве сепаратора. Сборку ячеек осуществляли в перчаточном мешке с атмосферой аргона. Схема электрохимической ячейки показана на рис. 2. Исследование электрохимических характеристик проводили с помощью электрохимической станции (CHI600E series electrochemical analyzer/workstation, CH Instruments, Ins., Китай) в потенциометрическом гальваностатическом режиме с плотностями тока, соответствующими заряду-разряду, за 10 ч.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Микроструктурная характеристика

На рис. 3 представлены рентгенограммы нанокомпозитов. Сравнивая XRD-изображение образца с карточкой стандартной базы данных PDF 4-673 (кристаллического чистого олова), можно сделать следующие выводы. 1) Рентгенограмма наночастиц Sn согласуется с известными данными, это свидетельствует о том, что олово, полученное методом жидкофазного восстановления, является полностью кристаллическим. На рентгенограмме отсутствуют пики, соответствующие оксиду олова(IV). 2) Рентгенограммы наночастиц SnNi и Sn4Ni3 сильно отличаются от карточек PDF 26-1289 (кристаллического сплава SnNi) и PDF 4-845 (кристаллического сплава Sn4Ni3) из базы данных, что указывает на их аморфную структуру.

Микрофотографии SEM образцов Sn и нанокомпозитов на основе Sn/MWNT представлены на рис. 4. С помощью растровой электронной микроскопии показано, что частицы металла очень маленькие (~200–300 нм), но имеется определенная агломерация (рис. 4а). Размер агломератов в среднем составляет ~1 мкм. Хорошо видно, что MWNT равномерно распределены по поверхности частиц Sn (рис. 4б, 4в). Упомянутая выше проблема увеличения объема частиц при зарядке аккумулятора может быть решена при таком маленьком размере частиц активного материала.

Электрохимические испытания нанокомпозитных электродов

В разделе микроструктурной характеристики кристаллические структуры трех образцов были подробно проанализированы. Очевидно, что аморфные формы полученных образцов SnNi и Sn4Ni3 не соответствуют поставленным задачам, в отличие от полученных кристаллических образцов Sn, которые им отвечают. Поэтому в электрохимическом испытании нанокомпозитного электрода проверяли только электрохимические характеристики образца Sn.

Чтобы получить оценку электрохимического поведения нанокомпозитов, собранные ячейки были проциклированы с помощью электрохимической станции в гальваностатическом режиме с плотностью тока, соответствующей скорости разряда за 10 ч (рис. 5). Такой малоточный режим выбран для обеспечения полного прохождения каждого цикла заряда-разряда ячейки, а также для уменьшения протекания побочных процессов во время циклирования. Таким образом, можно заключить, что наибольшей электрохимической емкостью обладает композиционный материал олово-углеродные нанотрубки, его удельная электрохимическая емкость составляет 624 мА ч/г, это значение более чем в 1.7 раза выше, чем для стандартного материала в аккумуляторах. По сравнению с образцом чистого олова образец Sn/MWNT имеет лучшие циклические характеристики. Тем не менее проблема стремительного спада емкости при циклировании для образца Sn/MWNT полностью не решена.

ЗАКЛЮЧЕНИЕ

По сравнению с Sn лучшими характеристиками по емкости обладает композиционный материал на основе Sn/MWNT, для которого получено значение электрохимической емкости 624 мА ч/г, что в 1.7 раза больше значения для стандартного материала в аккумуляторах. Полученная удельная емкость композита Sn/MWNT составляет ~63% от теоретической, вероятно, из-за того, что добавление связующего и электропроводящих добавок снижает емкость, а агломерация наночастиц Sn в процессе синтеза методом жидкофазного восстановления также оказывает отрицательное влияние на емкость.

По сравнению с Sn циклические характеристики композитного материала на основе Sn/MWNT были улучшены, но все еще наблюдается значительное необратимое снижение в процессе длительного циклирования. Данная проблема требует дополнительного изучения.

Необходимо получить кристаллическую фазу образцов SnNi и Sn4Ni3 и изучить их электрохимические характеристики. Для этого требуется оптимизация метода их синтеза.

Согласно модели, предложенной в [13], синтез тройного композитного материала Sn-Ni/MWNT заслуживает дальнейшего изучения для получения более высоких циклических характеристик.

Список литературы

Zubi G., Dufo-López R., Carvalho M. et al. // Renew. Sustain. Energy Rev. 2018. V. 89. P. 292. https://doi.org/https://doi.org/10.1016/j.rser.2018.03.002

Zhang W.J. // J. Power Sources. 2011. V. 196. № 1. P. 13. https://doi.org/10.1016/j.jpowsour.2010.07.020

Ma R., Lu Z., Yang S. et al. // J. Solid State Chem. 2012. V. 196. P. 536. https://doi.org/10.1016/j.jssc.2012.07.015

Xue L., Xu G., Li Y. et al. // ACS Appl. Mater. Interfaces. 2013. V. 5. № 1. P. 21. https://doi.org/10.1021/am3027597

Armstrong M.J., O’Dwyer C., Macklin W.J. et al. // Nano Res. 2014. V. 7. № 1. P. 1. https://doi.org/10.1007/s12274-013-0375-x

Zhao H., Yin C., Guo H. et al. // J. Power Sources. 2007. V. 174. № 2. P. 916. https://doi.org/10.1016/j.jpowsour.2007.06.143

Li Z., Yin Q., Hu W. et al. // J. Mater. Sci. 2019. V. 54. № 12. P. 9025. https://doi.org/10.1007/s10853-019-03539-z

Hu Y., Yang Q.R., Ma J. et al. // Electrochim. Acta. 2015. V. 186. P. 271. https://doi.org/10.1016/j.electacta.2015.10.185

Derrien G., Hassoun J., Panero S. et al. // Adv. Mater. 2007. V. 19. № 17. P. 2336. https://doi.org/10.1002/adma.200700748

Liang S., Zhu X., Lian P. et al. // J. Solid State Chem. 2011. V. 184. № 6. P. 1400. https://doi.org/10.1016/j.jssc.2011.03.052

Kamali A.R., Fray D.J. // Rev. Adv. Mater. Sci. 2011. V. 27. № 1. P. 14.

Park J.W., Eom J.Y., Kwon H.S. // Electrochem. Commun. 2009. V. 11. № 3. P. 596. https://doi.org/10.1016/j.elecom.2008.12.022

Guo Z.P., Zhao Z.W., Liu H.K. et al. // Carbon. 2005. V. 43. № 7. P. 1392. https://doi.org/10.1016/j.carbon.2005.01.008

Li N., Martin C.R., Scrosati B. // 2001. V. 98. P. 240.

Besenhard J.O., Yang J., Winter M. // J. Power Sources. 1997. V. 68. № 1. P. 87. https://doi.org/10.1016/S0378-7753(96)02547-5

Hassoun J., Panero S., Simon P. et al. // Adv. Mater. 2007. V. 19. № 12. P. 1632. https://doi.org/10.1002/adma.200602035

Liu S., Li Q., Chen Y. et al. // 2009. V. 478. P. 694. https://doi.org/10.1016/j.jallcom.2008.11.159

Kim C., Noh M., Choi M. et al. // Chem. Mater. 2005. V. 17. № 12. P. 3297. https://doi.org/10.1021/cm048003o

Hassoun J., Derrien G., Panero S. et al. // Adv. Mater. 2008. V. 20. № 16. P. 3169. https://doi.org/10.1002/adma.200702928

Ke F. Sheng, Huang L., Jiang H. Hong et al. // Electrochem. Commun. 2007. V. 9. № 2. P. 228. https://doi.org/10.1016/j.elecom.2006.07.040

Wang Y.X., Huang L., Chang Y.Q. et al. // Electrochem. Commun. 2010. V. 12. № 9. P. 1226. https://doi.org/10.1016/j.elecom.2010.06.025

Shin N.R., Kang Y.M., Song M.S. et al. // J. Power Sources. 2009. V. 186. № 1. P. 201. https://doi.org/10.1016/j.jpowsour.2008.09.095

Tan C., Qi G., Li Y. et al. // J. Alloys Compd. 2013. V. 574. P. 206. https://doi.org/10.1016/j.jallcom.2013.03.291

Huang L., Wei H.B., Ke F.S. et al. // Electrochim. Acta. 2009. V. 54. № 10. P. 2693. https://doi.org/10.1016/j.electacta.2008.11.044

Huang L., Cai J.S., He Y. et al. // Electrochem. Commun. 2009. V. 11. № 5. P. 950. https://doi.org/10.1016/j.elecom.2009.02.032

Thomas R., Rao K.Y., Rao G.M. // Electrochim. Acta. 2013. V. 108. P. 458. https://doi.org/10.1016/j.electacta.2013.06.109

Wang J., Wang C.Y., Too C.O. et al. // J. Power Sources. 2006. V. 161. № 2. P. 1458. https://doi.org/10.1016/j.jpowsour.2006.05.038

Jabbour L., Destro M., Chaussy D. et al. // Compos. Sci. Technol. 2013. V. 87. P. 232. https://doi.org/10.1016/j.compscitech.2013.07.029

Du G., Zhong C., Zhang P. et al. // Electrochim. Acta. 2010. V. 55. № 7. P. 2582. https://doi.org/10.1016/j.electacta.2009.12.031

Liu J., Wen Y., Van Aken P.A. et al. // Nano Lett. 2014. V. 14. № 11. P. 6387. https://doi.org/10.1021/nl5028606

Dong X., Liu W., Chen X. et al. // Chem. Eng. J. 2018. V. 350. P. 791. https://doi.org/10.1016/j.cej.2018.06.031

Hassoun J., Panero S., Scrosati B. // J. Power Sources. 2006. V. 160. № 2. P. 1336. https://doi.org/10.1016/j.jpowsour.2006.02.068

Yang Min-Ge, Wang Jun-Bo, Liu Ying, Zhu Wen-Qing Y.L. // Appl. Chem. Ind. 2007. V. 36. № 1671-3206(2007)09-0848-0.

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии