Журнал неорганической химии, 2022, T. 67, № 9, стр. 1332-1338

Исследование физико-химических характеристик керамических мембран на основе природного сырья и оксидов железа, марганца, циркония

А. Л. Шкуратов a, *, Н. П. Шапкин a, В. И. Разов a, И. Г. Хальченко a, Е. К. Папынов a

a Дальневосточный федеральный университет

690922 Владивосток, о. Русский, п. Аякс, 10, Россия

* E-mail: anton_hq@mail.ru

Поступила в редакцию 05.03.2022

После доработки 31.03.2022

Принята к публикации 04.04.2022

- EDN: MIKOCE

- DOI: 10.31857/S0044457X22090136

Аннотация

Получены керамические мембраны на основе природных алюмосиликатов с использованием отож-женной рисовой шелухи и солей железа, марганца, циркония. Показано, что при небольших количествах солей по сравнению с вермикулитом, цеолитом, рисовой шелухой и силикатом натрия значительную роль в формировании керамики и влиянии на ее свойства играют добавки солей железа, марганца и циркония. Исследовано влияние соотношения марганца и циркония на твердость и производительность мембран. Показано, что высокое содержание рисовой шелухи в керамике приводит к увеличению удельной поверхности и удельного внутреннего объема, в то же время резко снижается твердость. Данные позитронной аннигиляционной спектроскопии позволили выявить зависимости между механической прочностью, производительностью и размерами “ловушек”, временами жизни позитрония, которые связаны с пористостью и интенсивностью аннигиляции позитрония.

ВВЕДЕНИЕ

Разработка новых высокоэффективных мембранных материалов и внедрение их в различные химические и технологические производства в последние несколько десятилетий представляют большой интерес для исследователей по всему миру. Это связано с невысокой энергозатратностью мембранных технологий, их высокой эффективностью, значительной компактностью и относительной простотой оборудования. При этом в некоторых областях, таких как обратноосмотическое опреснение морской воды [1], фильтрация поверхностных и сточных вод [2], разделение и очистка веществ в фармацевтической отрасли, гемодиализ, производство батарей и топливных элементов и др., мембраны играют ключевую роль уже многие годы [3].

Одной из наиболее значимых и определяющих характеристик мембраны является материал для ее изготовления, в качестве которого могут быть использованы как неорганические (металлические шарики, стекло- и графитопласты, керамика и металлокерамика), так и органические материалы и вещества [4]. При этом в экстремальных условиях (при высоких или низких температурах и давлении, в агрессивных средах и органических растворителях) применение полимерных органических мембран сильно ограничено; главным недостатком большинства керамических мембран является их хрупкость. Таким образом, перспективной представляется разработка мембранных материалов с высокой прочностью и твердостью, проницаемостью, химической инертностью, изготовленных на основе материалов с невысокой рыночной стоимостью.

Одним из основных компонентов при создании неорганических керамических мембран являются различные природные минералы, такие как каолинит, цеолит, доломит, перовскит [5] и др. Это объясняется их невысокой стоимостью и широкой доступностью, повышенной термо- и химической стойкостью и упорядоченной структурой пор. Использование каолинита в качестве структурообразующего компонента керамических мембран обеспечивает таким материалам высокую механическую и термическую стабильность, низкую пластичность [6, 7]. Мембраны, созданные на основе цеолитов, имеют трехмерную упорядоченную систему однородных пор молекулярного размера, благодаря чему проявляют молекулярно-ситовые свойства; такие материалы могут быть использованы, например, для обратноосмотического обессоливания воды [8] или в процессах газоразделения [9].

Материалы на основе различных сельскохозяйственных отходов также все чаще используются при создании различных мембран [10, 11], что обусловлено их невысокой стоимостью, четкой структурой скелета и высокой пористостью получаемых материалов за счет выгорания органической части при термической обработке. Одним из таких материалов является рисовая шелуха, отожженная при определенной температуре. На основе данного компонента возможно получение муллитовой керамики [12], а мембраны, полученные из смеси такой шелухи и различных органических веществ, могут быть использованы для очистки вод от различных ионов металлов как по сорбционному, так и по молекулярно-ситовому механизму [13].

Добавление соединений металлов позволяет получать различные металлокерамические мембраны, соединяющие в себе полезные свойства керамики (устойчивость к агрессивным средам, высоким температурам и коррозии) и полимерных мембран (гибкость и высокую производительность) [14]. Добавление наночастиц меди к смеси оксида алюминия и рисовой шелухи в значительной степени повышает прочность получаемой керамики [15]; мембраны на основе оксидов марганца и кремния обладают повышенной гибкостью [16], на основе соединений висмута и редкоземельных металлов – стабильностью при высоких температурах [17]. Распространено использование соединений циркония для получения прочных микро- и ультрафильтрационных мембран с высокой удельной поверхностью, термической стабильностью [18, 19] и ионной проводимостью [20].

Получаемые керамические мембраны могут служить подложкой для нанесения дополнительного слоя какого-либо органического или неорганического компонента. Нанесение такого слоя придает получаемым композитным мембранам необходимые свойства для повышения удерживающей способности за счет пор строго определенного размера, изменения гидрофильно-гидрофобного баланса или заряда поверхности, ее адсорбционных свойств. Процесс нанесения может быть осуществлен различными способами: путем осаждения из раствора взвешенных мелкодисперсных частиц органического [21] или неорганического [22] соединения, золь–гель методом [23], газофазным осаждением атомных слоев [24] и др.

Керамические мембраны на основе описанных выше природных минералов, отходов промышленности и сельского хозяйства, соединений распространенных металлов имеют относительно невысокую себестоимость и поэтому могут быть использованы в тех сферах, где необходимы большие их количества и площади фильтрующих поверхностей. Наиболее распространенной областью применения такого типа мембран является очистка различных типов вод от всевозможных загрязняющих веществ: ионов тяжелых металлов [25], хлорида натрия из высокосолевых растворов [26], масляных эмульсий [27, 28], бактерий [29]. Поскольку в большинстве таких случаев необходимо очищение больших объемов воды и применение высоких давлений, такие мембраны должны обладать повышенной прочностью, проницаемостью и удерживающей способностью, в связи с чем при создании новых их видов внимание исследователей должно быть обращено на улучшение данных характеристик.

Цель исследования – получение керамических мембранных материалов на основе природных силикатов, связующего вещества и добавок различных соединений металлов, исследование физико-химических характеристик полученных изделий и возможности их применения для очистки вод от различных загрязнителей.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для изготовления керамических мембранных материалов были использованы различные природные алюмосиликаты: цеолит Чугуевского месторождения Приморского края, вермикулит Ковдорского месторождения Мурманской области, а также каолинит различного происхождения. Рисовая шелуха была отожжена в муфельной печи в токе воздуха при температурах 300 и 900°С. Данные материалы перед смешиванием были измельчены и просеяны через сито с диаметром отверстий 0.25 мм. В качестве связующего вещества был использован технический силикат натрия. К различным смесям описанных исходных компонентов прибавляли некоторые соединения металлов (все марки “х. ч.”) производства “Реахим”: хлорид железа шестиводный (образцы 1, 2), оксихлорид циркония восьмиводный (образцы 4–8), перманганат калия (образцы 3, 6–9). Смеси подвергали размолу на кавитаторе, высушивали, размалывали и просеивали через сито с диаметром отверстий 0.2 мм. Полученный порошок прессовали при давлении 10 МПа и обжигали в муфельной печи при температурах 600–900°С.

Определение элементного состава керамических мембран выполняли на энергодисперсионном рентгенофлуоресцентном спектрометре EDX-800HS (Shimadzu, Япония). Минеральный состав определяли на порошковом дифрактометре D8 Advance фирмы Bruker (CuKα-излучение) с 0.02 (θ) разрешением в диапазоне углов 2° < 2θ < < 90°. Удельную поверхность образцов определяли по сорбции азота на анализаторе ASAP 2020 (Micromeritics Instrument Corporation, США). Изображения микрообластей поверхностей мембран получали на сканирующем электронном микроскопе (СЭМ) высокого разрешения CrossBeam 1540 XB (Carl Zeiss, Германия) с приставкой для энергодисперсионного спектрального анализа (ЭДС). Измерения времени жизни и интенсивности аннигиляций позитронов проводили на спектрометре быстро-быстрых задержанных совпадений при помощи сцинтилляционных пластических детекторов размером 25 × 15 мм и ФЭУ 87 на базе анализатора NOKIA-LP-4840; расчеты на основе полученных данных выполнены согласно модели, описанной в работе [30]. Размеры и содержание коллоидных частиц в растворе определяли на анализаторе Mastersizer 3000 (Malvern, Великобритания).

Твердость по Бринеллю определяли согласно ГОСТ 9012-59, в соответствии с которым закрепленный стальной шарик диаметром 2.0 мм упирали в поверхность испытуемого твердого образца. К наконечнику применяли нагрузку, равную воздействию массы 5 кг. Исходя из диаметра полученного углубления вычисляли твердость образца.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

При одинаковых условиях (Тобжига = 900°С, Pпрессования = 10 МПа, dзерна < 0.20 мм) были получены образцы керамических мембран, элементный и минеральный состав которых приведен в табл. 1, 2.

Таблица 1.

Элементный состав керамических мембран 1–4

| № мембраны | Содержание элементов в пересчете на оксидную форму, мас. % | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| SiO2 | Al2O3 | K2O | Fe2O3 | MnO2 | Cl | CaO | ZrO2 | C | cледы | |

| 1 | 71.7 | 9.5 | 2.4 | 6.3 | – | 1.8 | 1.7 | – | 2.9 | 3.1 |

| 2 | 69.7 | 4.0 | 0.9 | 21.6 | – | 1.2 | 1.4 | – | 2.3 | 0.5 |

| 3 | 60.9 | 11.7 | 9.8 | 2.1 | 7.5 | 2.3 | 2.4 | – | 2.4 | 0.4 |

| 4 | 55.8 | 15.7 | 3.2 | 6.5 | – | 4.1 | 2.9 | 7.5 | 3.8 | 0.7 |

Таблица 2.

Состав мембран, минеральные компоненты, мас. %

| № мембраны | Каолинит | Цеолит | SiO2 (рисовая шелуха) | Вермику- лит |

FeCl3 | Na2SiO3 | ZrCl2 | KMnO4 |

|---|---|---|---|---|---|---|---|---|

| 1 | 25.8 | 25.9 | 7.8 | 2.5 | 3.8 | 33.8 | – | – |

| 2 | 15.3 | 15.2 | 4.5 | 1.5 | 17.5 | 17.5 | – | – |

| 3 | 10.1 | 13.6 | 9.2 | 9.4 | – | 20.2 | – | 25.1 |

| 4 | – | 16.8 | 16.8 | 25.3 | – | 33.7 | 7.5 | – |

Мембраны 1–4, полученные при одинаковых условиях, были исследованы с помощью адсорбции азота и метиленового голубого, определена производительность по воде при избыточном давлении 0.15 атм, плотность пикнометрическим методом в гексане, твердость по Бринеллю и исследованы структурные параметры с помощью позитронной аннигиляционной спектроскопии, данные приведены в табл. 3.

Таблица 3.

Физико-химические характеристики мембран 1–4

| № мембраны | Sуд, м2/г | Vуд, см3/г | Твердость, кг/см2 | τ3, нс | I3, % | K, 1/с | Производи-тельность, дм3/(ч м2) |

|---|---|---|---|---|---|---|---|

| 1 | 2.7 | 0.028 | 260.0 | 0.802 | 8.0 | 37.7 | 2530 |

| 2 | 2.5 | 0.018 | 285.0 | 0.685 | 6.7 | 25.7 | 1600 |

| 3 | 1.3 | 0.010 | 525.0 | 0.432 | 4.6 | 18.3 | 1090 |

| 4 | 1.9 | 0.013 | 450.0 | 1.161 | 4.0 | 13.5 | 3120 |

Из представленных данных можно заключить, что введение в состав соли циркония (мембрана 4) приводит к повышению твердости, а увеличение количества SiO2 за счет рисовой шелухи – к повышению производительности, что коррелирует с диаметром пор. Введение в состав перманганата калия (мембрана 3) приводит к повышению твердости и, соответственно, к уменьшению производительности.

По данным позитронной аннигиляционной спектроскопии (τ3 и I3) можно проследить тенденции изменения времени жизни третьей компоненты (τ3), интенсивности (I3) и константы скорости аннигиляции в зависимости от количества и природы изменяющих структуру мембран добавок, в частности, увеличение содержания оксидов железа приводит к уменьшению всех параметров аннигиляции и одновременно к увеличению плотности и, соответственно, к уменьшению производительности. Необходимо отметить, что третья компонента спектра аннигиляции отвечает образованию позитрония (Рs) в неупорядоченных областях мембраны [30, 31]. Кроме того, наблюдается обратно пропорциональная зависимость удельной поверхности мембран от твердости (рис. 1).

Поскольку время жизни (τ3) обычно коррелирует с размерами пор, а интенсивность (I3) – с их количеством, по зависимости времени жизни (τ3) от удельного объема пор можно судить об увеличении или уменьшении размеров и количества свободных полостей вследствие добавления того или иного вещества: соли железа, циркония или перманганата [32] (рис. 2).

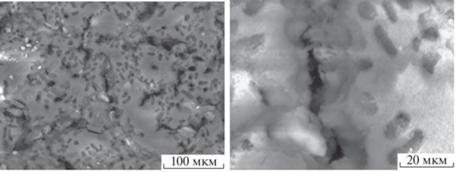

Таким образом, при увеличении времени жизни третьей компоненты снижается удельный объем пор мембраны, что, по-видимому, связано с наличием оксида циркония, который увеличивает размер пор, уменьшая при этом их количество, что видно по уменьшению интенсивности аннигиляции. Исходя из полученных данных, можно заключить, что введение марганца увеличивает твердость, но понижает другие параметры (Sуд, Vуд), в то же время введение циркония незначительно снижает твердость мембраны, увеличивая при этом ее производительность. В связи с этим было исследовано влияние соотношения количеств оксида марганца, оксида циркония и рисовой шелухи на характеристики получаемых керамических материалов. Рисовая шелуха была термически обработана при 350°С и содержала ~44% углерода при Sуд = 110 м2/г, ее структура имела регулярное строение согласно данным сканирующей электронной микроскопии (рис. 3).

Содержание рисовой шелухи изменяли в пределах от 30 до 5% для определения оптимальных параметров мембранных материалов. Химический состав данных образцов приведен в табл. 4.

Таблица 4.

Элементный состав мембран 5–9, мас. %

| № мембраны | Содержание элементов в пересчете на оксиды, мас. % | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| SiO2 | ZrO2 | Na2O | Al2O3 | Cl | K2O | Fe2O3 | MgO | MnO2 | С | |

| 5 | 62.4 | 12.9 | 4.8 | 3.1 | 2.4 | 2.2 | 1.9 | 1.7 | – | 8.8 |

| 6 | 54.1 | 7.2 | 13.6 | 4.2 | 2.5 | 4.1 | 2.2 | 2.1 | 4.2 | 6.1 |

| 7 | 54.8 | 5.3 | 8.4 | 5.6 | 1.8 | 6.5 | 2.1 | 1.7 | 9.4 | 3.7 |

| 8 | 54.2 | 2.4 | 6.4 | 6.5 | 1.5 | 6.8 | 1.5 | 1.7 | 11.1 | 2.8 |

| 9 | 61.3 | – | 9.1 | 6.6 | – | 8.4 | – | 2.2 | 12.7 | 2.1 |

Образцы, содержащие соединения марганца, были сформованы при различных давлениях прессования. Увеличение давления выше 20 МПа не имеет практического смысла, так как при этом не наблюдается значительного возрастания твердости образцов. Удельный объем неупорядоченных областей различных вариантов образца 9, полученных при разных давлениях прессования, коррелирует со значениями твердости: увеличение давления при формовании образца с 5 до 20 МПа приводит к повышению твердости обожженных композитов с 1100 до 1400 кг/см2, т.е. на 27.3%; при этом наблюдается уменьшение объема неупорядоченных областей на 29.8% (с 325 до 228 Å3), что говорит об уплотнении структуры образца с увеличением давления прессования. Несмотря на достаточно низкую производительность, данный тип мембран обладает сопоставимой с образцами 1–4 удельной площадью поверхности: вычисленная по методу БЭТ она составляет 1.54 м2/г. Это можно объяснить меньшим размером пор по сравнению с более производительными образцами 1–4. Вычисления, сделанные по десорбции азота с использованием метода БДХ, показывают значительное преобладание пор с диаметром 4 ± 0.5 нм (рис. 4). Большинство пор, по всей видимости, являются глухими, что не позволяет жидкости проходить через мембрану и вызывает столь низкую производительность.

При высоком содержании углерода в образце за счет рисовой шелухи и отсутствии оксида марганца прочность мембраны 5 равна 25–30 кг/см2, что не позволяет ее использовать в дальнейшем. Плавное повышение содержания соединений марганца приводит к резкому возрастанию твердости, однако при этом резко снижается удельная поверхность и, как следствие, производительность (табл. 5). Наблюдается прямая зависимость между площадью пор (Sпор) и производительностью мембран 5–9. Рассчитанный удельный объем неупорядоченных областей (Vуд согласно ПАС) и количество аннигиляций позитрона (Ne+), отвечающее за число таких неупорядоченных областей, не находятся в прямой зависимости от содержания соединений марганца в образцах.

Таблица 5.

Физико-химические характеристики мембран 5–9

| № мембраны | Sуд, м2/г | dпор, нм |

Vуд, Å3 (согласно ПАС) |

Ne+ × 1020, 1/см3 |

Sпор, м2/г | Vуд, см3/г | Производи-тельность, дм3/(ч м2) | Твердость, кг/см2 |

|---|---|---|---|---|---|---|---|---|

| 5 | 48.9 | 8.0 | 268.9 | 63.3 | 12.8 | 0.045 | 2140 | 30 |

| 6 | 16.4 | 9.0 | 189.6 | 50.1 | 9.2 | 0.016 | 1600 | 150 |

| 7 | 7.4 | 16.6 | 137.7 | 71.4 | 6.7 | 0.028 | 1400 | 400 |

| 8 | 5.1 | 10.9 | 296.4 | 30.8 | 1.3 | 0.005 | 23.4 | 600 |

| 9 | 1.5 | 10.8 | 248.5 | 53.8 | 1.6 | 0.005 | 0.011 | 1300 |

Исходя из представленных зависимостей, можно сделать вывод о том, что при увеличении содержания оксида марганца образуются более легкоплавкие компоненты, появление которых приводит к закрытым порам с одного конца [33]. Об этом свидетельствует низкая производительность образца 9 и в то же время большее количество и размер пор согласно данным позитронной спектроскопии.

Исследована возможность применения описанных мембран, полученных с добавлением солей циркония, для очистки коллоидных растворов на примере полимагнийфенилсилоксана со средним размером частиц в области 350 нм. Распределение таких частиц в исходном растворе по размерам приближено к распределению Гаусса с минимальным размером в области 130 нм (рис. 5). После прохождения через мембрану исследуемый раствор не содержит коллоидных частиц любых размеров, которые полностью задерживаются на поверхности мембраны, что можно отчетливо наблюдать на СЭМ-снимках этой поверхности после фильтрации (рис. 6).

ЗАКЛЮЧЕНИЕ

Получены керамические мембраны с использованием природных алюмосиликатов, частично отожженной рисовой шелухи, силиката натрия и солей железа, циркония и марганца. При относительно близких соотношениях цеолита, вермикулита, рисовой шелухи значительную роль в формировании свойств мембран определяют оксиды железа, марганца и циркония. С использованием данных позитронной аннигиляционной спектроскопии, механической прочности, производительности по воде было показано, что твердость и производительность находятся в прямо пропорциональной взаимозависимости от размеров “ловушек” позитрония, времени жизни позитрония, а количество пор (т.е. интенсивность аннигиляции позитрония) связано с производительностью мембран. Показано, что мембраны, полученные добавлением соединений марганца, обладают твердостью, сравнимой с твердостью металлических мембран, и могут быть использованы при высоких давлениях. Мембраны, полученные с использованием природного цеолита, рисовой шелухи и оксихлорида циркония, обладают хорошим соотношением прочностных характеристик и производительности, данные материалы подходят для очистки растворов от различных загрязнителей, в частности, коллоидных частиц.

Список литературы

Dzyubenko V.G. // Membr. Membr. Technol. 2020. V. 2. № 4. P. 217. [Дзюбенко В.Г. // Мембр. и мембр. технол. 2020. Т. 10. № 4. С. 232.]https://doi.org/10.1134/S2517751620040034

Pervov A.G., Shirkova T.N., Tikhonov K.V. Membr. Membr. Technol. 2020. V. 2. № 5. P.296. [Первов A.Г., Ширкова Т.Н., Тихонов К.В. // Мембр. и мембр. технол. 2020. Т. 2. № 5. С. 309.]https://doi.org/10.1134/S2517751620050054

Thangarasu S., Hwan Oh T. // Int. J. Hydrogen Energy. 2021. V. 46. № 77. P. 38381. https://doi.org/10.1016/j.ijhydene.2021.09.081

Apel P.Yu., Bobreshova O.V., Volkov A.V. et al. // Membr. Membr. Technol. 2019. V. 1. № 2. P. 45. [Апель П.Ю., Бобрешова О.В., Волков А.В. и др. // Мембр. и мембр. технол. 2019. Т. 1. № 2. С. 59.]https://doi.org/10.1134/S2517751619020021

Shubnikova E.V., Nemudry A.P. // Membr. Membr. Technol. 2021. V. 3. № 6. P. 377. [Шубникова Е.В., Немудрый А.П. // Мембр. и мембр. технол. 2020. Т. 11. № 6. С. 422.]https://doi.org/10.1134/S251775162106007X

Das B., Chakrabarty B., Barkakati P. // Ceram. Int. 2016. № 42. P. 14326. https://doi.org/10.1016/j.ceramint.2016.06.125

Tatar I., Ediz N., Aydin A. // J. Aust. Ceram. Soc. 2017. № 53. P. 253. https://doi.org/10.1007/s41779-017-0031-0

Setiawan H., Khairani R., Rahman M.A. et al. // J. Aust. Ceram. Soc. 2017. № 53. P. 531. https://doi.org/10.1007/s41779-017-0064-4

Li L., Wang C., Wang N. et al. // J. Mater. Sci. 2015. № 50. P. 2561. https://doi.org/10.1007/s10853-015-8819-1

Ali M.S., Azmahhanim M.A., Tahir S.M. et al. // Adv. Mater. Sci. Eng. 2017. № 8. P. 1. https://doi.org/10.1155/2017/2586026

Nkayem D.N., Mbey J., Diffo B.K. et al. // J. Build. Eng. 2016. № 5. P. 254. https://doi.org/10.1016/j.jobe.2016.01.006

Singhapong W., Srinophakun P., Jaroenworaluck A. // J. Aust. Ceram. Soc. 2017. № 53. P. 811. https://doi.org/10.1007/s41779-017-0094-y

Hubadillah S.K., Othman M.H.D., Harun Z. et al. // Ceram. Int. 2017. № 43. P. 4716. https://doi.org/10.1016/j.ceramint.2016.12.122

Novikov V.I., Kryachko V.V., Tarasov Yu.I. et al. // Membr. Membr. Technol. 2019. V. 1. № 3. P. 127. [Новиков В.И., Крячко В.В., Тарасов Ю.И. и др. // Мембр. и мембр. технол. 2019. Т. 1. № 3. С. 155.]https://doi.org/10.1134/S251775161903003X

Ali M.S., Hanim M.A.A., Tahir S.M. et al. // J. Aust. Ceram. Soc. 2017. № 53. P. 963. https://doi.org/10.1007/s41779-017-0112-0

Wang X., Dou L., Yang L. et al. // J. Hazard. Mater. 2017. № 324. P. 203. https://doi.org/10.1016/j.jhazmat.2016.10.050

Dergacheva P.E., Kul’bakin I.V., Ashmarin A.A. et al. // Russ. J. Inorg. Chem. 2021. V. 66. № 8. P. 1229. [Дергачева П.Е., Кульбакин И.В., Ашмарин А.А. и др. // Журн. неорган. химии. 2021. Т. 66. № 8. С. 1126.]https://doi.org/10.1134/S0036023621080040

Lu Y., Chen T., Chen X. et al. // J. Membr. Sci. 2016. № 514. P. 476. https://doi.org/10.1016/j.memsci.2016.04.074

Zielińska M., Cydzik-Kwiatkowska A., Bułkowska K. et al. // Water, Air, Soil Pollut. 2017. № 228. P. 282. https://doi.org/10.1007/s11270-017-3450-1

Karavanova Yu.A., Golubenko D.V., Yaroslavtsev A.B. // Membr. Membr. Technol. 2020. V. 2. № 4. P. 251. [Караванова Ю.А., Голубенко Д.В., Ярославцев А.Б. // Мембр. и мембр. технол. 2020. Т. 10. № 4. С. 257.]https://doi.org/10.1134/S2517751620040071

Fazullin D.D., Mavrin G.V., Salakhova A.N. // Membr. Membr. Technol. 2020. V. 2. № 2. P. 115. [Фазуллин Д.Д., Маврин Г.В., Салахова А.Н. // Мембр. и мембр. технол. 2020. Т. 10. № 2. С. 131.]https://doi.org/10.1134/S2517751620020067

Meng X., Liu Z., Deng C. et al. // J. Hazard. Mater. 2016. № 320. P. 495. https://doi.org/10.1016/j.jhazmat.2016.08.068

Wang F., Lee J., Ha J.H. et al. // Mater. Lett. 2017. № 191. P. 200. https://doi.org/10.1016/j.matlet.2016.12.063

George S.M. // Chem. Rev. 2010. № 110. P. 111. https://doi.org/10.1021/cr900056b

Kumar R.V., Pugazhenthi G. // J. Water Reuse Desal. 2017. V. 7. № 3. P. 365. https://doi.org/10.2166/wrd.2016.096

Liu T., Lei L., Gu J. et al. // J. Eur. Ceram. Soc. 2017. № 37. P. 2431. https://doi.org/10.1016/j.jeurceramsoc.2017.02.001

Das B., Chakrabarty B., Barkakati P. // Korean J. Chem. Eng. 2017. V. 34. № 10. P. 2559. https://doi.org/10.1007/s11814-017-0185-z

Zhu L., Chen M., Dong Y. et al. // Water Res. 2016. № 90. P. 277. https://doi.org/10.1016/j.watres.2015.12.035

Novikov V.I., Muradova A.G., Sharapaev A.I. // Pet. Chem. 2017. V. 57. № 11. P. 929. https://doi.org/10.1134/S0965544117090079

Razov V.I., Trukhin V.V. // Adv. Mater. Res. 2014. V. 894. P. 177. https://doi.org/10.4028.www.scientific.net/AMR.894.177

Brand F. // Appl. Phys. 1974. V. 5. P. 1.

Goldanskiy A.V., Onischuk V.A., Shantarovich V.P. // Phys. Status Solidi A. 1987. V. 102. P. 559.

Rouquerol J., Avnir D., Fairbridge C.W. et al. // Pure Appl. Chem. 1994. V. 66. № 8. P. 1739. https://doi.org/10.1351/pac199466081739

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии