Журнал неорганической химии, 2023, T. 68, № 2, стр. 256-264

CVD-синтез пленок графитоподобного нитрида углерода из меламина

Е. Н. Ермакова a, *, Е. А. Максимовский a, И. В. Юшина a, М. Л. Косинова a

a Институт неорганической химии им. А.В. Николаева СО РАН

630090 Новосибирск, пр-т Академика Лаврентьева, 3, Россия

* E-mail: ermakova@niic.nsc.ru

Поступила в редакцию 26.08.2022

После доработки 20.09.2022

Принята к публикации 26.09.2022

- EDN: LPSVDH

- DOI: 10.31857/S0044457X22601547

Аннотация

Разработана CVD-методика осаждения однородных пленок графитоподобного нитрида углерода на подложках из кремния и кварцевого стекла с использованием меламина в качестве прекурсора. Послойное нанесение при малых загрузках прекурсора позволяет осадить пленку толщиной до 1.4 мкм, однако существует возможность достичь больших величин за счет многократного повторения экспериментального цикла. Методом сканирующей электронной микроскопии исследовано влияние параметров синтеза на морфологию поверхности осаждаемых слоев. Химический состав и строение пленок графитоподобного нитрида углерода подтверждены набором спектроскопических методов и рентгеновской дифракцией. Оптические свойства исследованы с применением спектроскопии диффузного отражения. Методами сканирующей электронной микроскопии и рентгенофазового анализа показано, что пленки, осажденные при температурах 550–650°C, обладают слоистой микрокристаллической структурой. Ширина запрещенной зоны полученных образцов составила 2.76–2.93 эВ.

ВВЕДЕНИЕ

Опубликованная в 1989 г. теоретическая работа Э. Лю и М. Коэна, в которой было показано, что механические свойства β-C3N4 сравнимы или даже превосходят свойства алмаза [1], вызвала огромный интерес исследователей к материалам группы CN, который не ослабевает до сих пор. Получено и изучено целое семейство углерод-азотных материалов, обладающих различными свойствами в зависимости от состава и структуры. В настоящее время наиболее активные исследования в области нитрида углерода ведутся в нескольких направлениях. Большое внимание уделяется получению трибологических покрытий аморфного нитрида углерода на основе тетраэдрического аморфного углерода ta-C, допированного азотом. Показано, что данный материал обладает низким коэффициентом трения и устойчивостью к износу [2–4]. Продолжаются поиски новых супертвердых модификаций нитрида углерода [5–7]. Гидрофобные материалы на основе CxNy : H [8, 9], обладающие волокнистой наностержневой структурой, представляют интерес для применения в биомедицине, косметологии и полиграфическом производстве. В настоящее время наибольшее количество публикаций в группе материалов системы C–N относится к графитоподобному нитриду углерода (g-C3N4). Данный материал обладает наиболее стабильной при нормальных условиях полиморфной модификацией среди соединений, состоящих из атомов азота и углерода. g-C3N4 имеет слоистую структуру, в которой каждый слой состоит из плоских гептазиновых ячеек, а между слоями существуют слабые ван-дер-ваальсовы взаимодействия [10]. Благодаря широкому набору функциональных свойств, таких как способность поглощать излучение в видимой области спектра (ширина запрещенной зоны 2.7–2.9 эВ), люминесценция при комнатной температуре, отсутствие токсичности, высокая химическая и термическая стабильность и безвредность для окружающей среды, данное соединение является перспективным для применения в области фото- и электрокатализа, светоизлучающих приборов, химических и биологических сенсоров, устройств отображения информации [11–13]. Формирование пленок и покрытий g-C3N4 представляет значительный интерес для расширения области его применения. Фотокаталитические покрытия могут использоваться в системах очистки воды от органических загрязнений и генерации водородного топлива в фотоэлектрических устройствах, слои графитоподобного углерода также могут быть включены в структуру солнечного элемента и применены в LED-технологиях.

Наиболее распространенным методом получения g-C3N4 является пиролитическое разложение различных азотсодержащих органических веществ с последующей термической конденсацией и полимеризацией. Основные методики синтеза рассмотрены в обзоре [14]. В мировой литературе для получения g-C3N4 был опробован широкий круг реагентов: меламин, дициандиамид, мочевина, тиомочевина, цианамид и др. Синтез обычно проводят в замкнутом объеме, помещая исходные вещества в закрытый тигель и проводя нагрев до температур 400–700°C, аккуратно соблюдая температурный режим. Основными методами получения пленок g-C3N4 является осаждение из жидкой или газовой фазы. Вследствие большого размера частиц и нерастворимости порошка g-C3N4 в большинстве растворителей стандартные методы осаждения – центрифугирование и трафаретная печать – приводят к неравномерному покрытию подложки материалом. В связи с этим появляется необходимость дополнительной обработки мономера для получения супрамолекулярного ансамбля, способного к образованию золя [15]. Однако существует ряд недостатков метода осаждения из жидкой фазы, к которым относится слабая адгезия пленки к подложке, а также ограничение на геометрию покрываемой поверхности – подложка должна быть плоской. Химическое осаждение из газовой фазы, напротив, традиционно позволяет получать качественные пленки, имеющие хорошее сцепление с подложкой, на изделиях сложной формы. Осаждение из газовой фазы, как химическое (CVD), так и физическое, неоднократно применялось для получения тонких пленок и покрытий системы C–N. Применение физических методов приводит к формированию аморфных слоев с пониженным содержанием углерода (до 40 ат. %), в то время как термические CVD-процессы позволяют успешно осаждать пленки g-C3N4 [16]. Было показано, что при проведении классического эксперимента термической конденсации прекурсоров в закрытом тигле на внутренней стороне крышки образуется однородная желтая пленка g-C3N4 [17, 18]. Авторы предложили закреплять подложки на крышке тигля для получения пленок на их поверхности. В работе [19] однородные пленки графитоподобного нитрида углерода были получены в проточном CVD-реакторе путем переконденсации предварительно приготовленного порошка g-C3N4. CVD-синтез из дициандиамида позволяет получать пленки с развитой микроструктурой, состоящей из перекрывающихся нанослоев g-C3N4 различной толщины, обладающие интенсивной фотолюминесценцией в области 455–460 нм [20].

Меламин является широко распространенным исходным соединением для синтеза порошка g-C3N4. Анализ литературы показал, что существует несколько особенностей поведения меламина при нагреве, которые необходимо учитывать при проведении CVD-экспериментов. Первым ограничивающим фактором является его склонность к сублимации при температурах выше 390°C [21]. С другой стороны, при температуре выше 400°C начинает протекать конденсация меламина с образованием стабильного интермедиата – мелема, не обладающего летучестью, его дальнейший нагрев приводит к образованию аморфного нитрида углерода [22]. С учетом этого меламин можно использовать в качестве прекурсора для получения пленок g-C3N4, однако необходимо аккуратно подходить к выбору температуры источника. В литературе также отмечено, что формирование g-C3N4 происходит в температурном диапазоне 450–650°C, при нагреве до 700°C преобладает процесс его разложения с образованием азота и летучих CN-содержащих соединений [21].

В настоящей работе пленки графитоподобного нитрида углерода были получены термическим CVD-методом с использованием меламина в качестве прекурсора. В ходе работы были опробованы различные геометрии системы и температурные характеристики процесса. Процесс был оптимизирован для получения однородных толстых покрытий на подложках Si(100) и кварцевого стекла.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

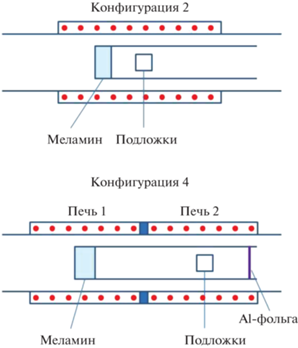

Синтез проводили в горизонтальном кварцевом реакторе трубчатого типа при атмосферном давлении. Зоны сублимации исходного вещества и роста пленки нагревали с помощью печей сопротивления до температур 400–450 и 500–650°C соответственно. Температуру измеряли с помощью хромель-алюмелевой термопары. Заданную температуру в зоне осаждения поддерживали с помощью цифрового терморегулятора “Термодат” с точностью ±1°C. Перед экспериментом реактор продували в токе гелия в течение 30 мин. Пленки осаждали на подложки Si(100) и SiO2. Подложки перед экспериментом были обезжирены путем последовательного кипячения в трихлорэтилене и ацетоне. Подложки кремния дополнительно обрабатывали концентрированной HF с целью удаления поверхностного слоя оксида кремния. В качестве прекурсора для осаждения пленок g-C3N4 использовали порошок меламина. Эксперимент проводили при различных конфигурациях реактора (рис. 1).

Конфигурация 1. CVD-процесс в проточном реакторе при атмосферном давлении. Процесс проводили в инертной атмосфере, поток гелия составлял 5 л/ч. Порошок меламина помещали в керамический тигель, расположенный в одной печи с подложками с целью минимизации расстояния между предшественником и подложкой. Температуру подложки задавали с помощью регулятора температуры Термодат, температура испарения меламина достигалась за счет собственного температурного градиента печи.

Конфигурация 2 (рис. 1а). Порошок меламина и подложки Si и SiO2 были расположены в кварцевой пробирке, помещенной в реактор. Температуру меламина, как и в предыдущей геометрии, задавали температурным градиентом печи.

Конфигурация 3. Температуру порошка меламина и подложки задавали двумя отдельными печами сопротивления. Для предотвращения появления зоны пониженной температуры между печами помещали асбестовую прокладку.

Конфигурация 4 (рис. 1б). Соответствует конфигурации 3, но выход из пробирки закрыт при помощи алюминиевой фольги.

Морфологию поверхности, толщину слоя, а также элементный состав пленок исследовали с использованием сканирующего электронного микроскопа JSM 6700F с приставкой EDS EX-23000 BU. Фазовый состав полученных порошков был исследован методом рентгеновской дифрактометрии с использованием дифрактометра Shimadzu XRD-7000 (CuKα-излучение, λ = 0.154051 нм). Измерения проводили в интервале углов Брэгга 7°–70°. ИК-спектры пленок регистрировали с помощью ИК-Фурье-спектрометра SCIMITAR FTS 2000 (фирма Digilab) в диапазоне волновых чисел от 400 до 4000 см–1 с разрешением до 1 см–1. Спектры комбинационного рассеяния света получали на КР-спектрометре Triplemate Raman spectrometer (Spex, USA) в интервале 400–1800 см–1. Для изучения оптических свойств записывали спектры диффузного отражения с помощью сканирующего спектрофотометра Shimadsu UV-3101PC в области 200–2000 нм.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В табл. 1 приведены данные об условиях синтеза пленок g-C3N4, их толщине и элементном составе.

Таблица 1.

Условия синтеза пленок g-C3N4, их толщина, соотношение C/N

| Шифр | Конфигурация | Температура подложки, оС | Масса загрузки, г | Время синтеза, мин | Толщина, нм | С/N |

|---|---|---|---|---|---|---|

| CN1 | 1 | 600 | 0.3 | 30 | – | – |

| CN2 | 2 | 600 | 0.3 | 30 | 464 | 0.58 |

| CN3 | 3 | 600 | 0.3 | 30 | – | – |

| CN4-500 | 4 | 500 | 0.3 | 10 | 70 | 0.41 |

| CN4-550 | 550 | 0.3 | 10 | 1000 | 0.61 | |

| CN4-600a | 600 | 0.3 | 10 | 970 | 0.63 | |

| CN4-650 | 650 | 0.3 | 10 | 553 | 0.61 | |

| CN4-600b | 600 | 0.3 | 30 | 404 | 0.58 | |

| CN4-600c | 600 | 0.6 | 30 | 934 | 0.61 | |

| CN4-600d | 600 | 0.3 | 240 | – | – | |

| CN4-600e | 600 | 0.3 × 3 | 10 × 3 | 1228 | 0.61 |

Для оптимизации процесса были использованы различные варианты геометрии системы. Конфигурация 1 соответствует схеме процесса CVD в проточном реакторе. Источник и подложка были помещены в зону одной печи с целью увеличения доставки паров прекурсора в зону роста за счет сокращения расстояния источник–подложка. Температуру испарения прекурсора варьировали в области 400–450°C и задавали за счет собственного градиента печи. При температуре источника 400 и 450°C по окончании эксперимента исходное вещество оставляли в тигле, в первом случае это связано с недостаточным нагревом для инициирования сублимации, а во втором – предположительно, с перегревом вещества с образованием нелетучего мелема. При нагреве до промежуточных температур вещество сублимировалось одномоментно и количественно. Температура 415°C была определена как минимальный нагрев, обеспечивающий количественную сублимацию меламина, при котором после эксперимента тигель не содержал низколетучий порошок мелема, и потому выбрана как оптимальная. При синтезе в конфигурации 1 сублимированный прекурсор конденсировался в холодной зоне за пределами области нагрева, преимущественно на входе в печь относительно движения потока гелия. На подложке, нагретой до 600°С, пленка не обнаружена.

Во избежание диффузии прекурсора против потока была изменена геометрия системы (рис. 1а). В конфигурации 2 в реактор была помещена кварцевая пробирка, внутри которой располагались прекурсор и подложки. На подложках Si(100) и кварцевого стекла была осаждена неоднородная пленка толщиной 464 нм. Пленка обладала желтым цветом, что является типичным для g-C3N4. На поверхности образца наблюдали островки плотно сидящего порошка, что могло быть обусловлено одновременным протеканием гетерогенной реакции роста пленки на подложке и образованием частиц нитрида углерода в объеме газовой среды, которые осаждались на поверхности растущей пленки и затем покрывались новым слоем пленки. СЭМ-изображение образца представлено на рис. 2а, 2г. Пленка, полученная в конфигурации 2, имела зернистую поверхность с размером глобул 200–300 нм. Изображение поперечного сечения демонстрирует, что данные частицы являются плоскими, рельеф не превышает 100 нм. Сама пленка однородна, особенностей на сколе не обнаружено.

Рис. 2.

СЭМ-изображения поперечного скола (а–в) и поверхности (г–е) для образцов CN2 (а, г), CN4-600с (б, г), CN4-600а (в, д).

Стоит отметить, что конфигурации 1 и 2 не позволяют точно регулировать температуру зоны прекурсора, поэтому нами была опробована конфигурация 3 с раздельным контролем температуры сублимации и осаждения. При данной геометрии реактора расстояние источник–подложка значительно увеличилось, что привело к уменьшению доставки паров вещества в зону роста, в результате чего после синтеза пленка на поверхности подложки не обнаружена. Для увеличения времени пребывания паров меламина в зоне роста была установлена заслонка из алюминиевой фольги на выходе из печи (конфигурация 4, рис. 1б). Пленки, полученные в данной геометрии, были визуально гладкими, однородными по всей площади образца. Конфигурация 4 была определена нами как оптимальная и использована для проведения дальнейших экспериментов.

Вследствие одномоментной сублимации меламина классической линейной зависимости толщины пленки от времени синтеза не наблюдается. Для увеличения толщины осаждаемых пленок было реализовано три различных подхода: изменение навески прекурсора, последовательное осаждение нескольких слоев пленки с использованием малой навески прекурсора, уменьшение времени осаждения. Результаты определения толщины пленок и элементного анализа представлены в табл. 1. Увеличение массы прекурсора до 0.6 г при сохранении времени синтеза привело к осаждению пленки толщиной 930 нм по сравнению с 400 нм, полученными при навеске меламина 0.3 г. Данный результат показал, что изменение массы реагента является эффективным способом изменения толщины слоя. Между тем после синтеза в зоне роста присутствовало большое количество порошка, а на СЭМ-изображениях поверхности и поперечного сечения (рис. 2б, 2г) обнаружены глобулы диаметром 2–4 мкм, равномерно распределенные на поверхности гладкой плотной пленки. Таким образом, использование большой навески меламина приводит к пересыщению газовой фазы парами прекурсора, что способствует протеканию реакции конденсации меламина в объеме газовой фазы. Как и в случае конфигурации 2, это приводит к ухудшению качества пленки.

Второй подход был основан на последовательно повторяющихся циклах осаждения пленки с загрузкой новой порции прекурсора. Проведение трех последовательных циклов осаждения позволило получить пленку толщиной 1400 нм, что втрое превосходит значение для пленки, полученной в первом цикле. Полученный образец был визуально гладким, на СЭМ-изображении поперечного сечения границ раздела между слоями не наблюдалось. Полученные результаты демонстрируют, что данный подход позволяет минимизировать вклад химической реакции, протекающей в объеме газовой фазы, и достаточно точно варьировать толщину пленки в зависимости от поставленных задач за счет изменения количества проводимых циклов осаждения. В основе третьего подхода лежит изменение времени пребывания образца в нагретом реакторе. С одной стороны, выдерживание образца при повышенной температуре необходимо для формирования кристаллической структуры, с другой стороны, согласно литературным данным, при повышенных температурах происходит частичное разложение g-C3N4. Нами были проведены эксперименты при 10 мин, 30 мин и 4 ч. Действительно, сокращение времени синтеза с 30 до 10 мин привело к увеличению толщины пленки с 400 до 970 нм. При выдерживании образца при температуре синтеза в течение 4 ч пленки на подложке не обнаружено, вероятно, вследствие ее полного разложения.

С помощью оптимизированной методики были получены образцы g-C3N4 при температурах осаждения 500–650°C. С увеличением температуры синтеза от 500 до 550°C наблюдается возрастание толщины пленки от 70 до 1000 нм. Увеличение температуры синтеза выше 650°C приводит к уменьшению толщины, связанному с разложением g-C3N4. Электронно-микроскопическое изучение образцов показало близкие результаты для пленок, полученных при 550–650°C. Типичные изображения морфологии поверхности и скола представлены на рис. 2в, 2д. На СЭМ-изображениях поперечного сечения наблюдается однородная по толщине пленка, а также наличие террас, образовавшихся при приготовлении скола образца, что обусловлено слоистой структурой пленки. Одновременно с этим на поверхности образца содержатся чешуйки различной формы без преимущественной ориентации, образующие поверхность пленки. Образец, полученный при 500°C, обладает гладкой поверхностью. Как и для образца, осажденного в конфигурации 2, особенности на изображении поперечного сечения не выявлены.

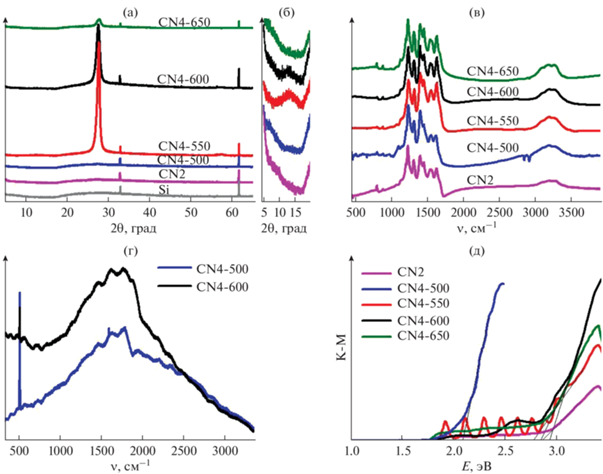

Полученные пленки были исследованы методом рентгеновской дифрактометрии (рис. 3а, 3б). На дифрактограммах всех образцов зафиксированы рефлексы при углах Брэгга ~32.0° и 62.7°, соответствующие индексам Миллера (200) и (400) кремниевой подложки. Согласно представленным результатам, на дифрактограмме пленки, осажденной в конфигурации 2, дополнительные рефлексы отсутствуют, что свидетельствует об ее аморфном состоянии. Для образцов, полученных в конфигурации 4, наблюдается зависимость характера дифрактограмм от температуры синтеза. Дифрактограмма пленки, полученной при 500°C, содержит только рефлексы, относящиеся к кремниевой подложке, в то время как для пленок, осажденных при 550, 600 и 650°C, фиксируются рентгеновские рефлексы при углах Брэгга ~13.1° и 27.7°, соответствующие индексам Миллера (100) и (002) графитоподобного нитрида углерода. Направление (002) соответствует межплоскостному расстоянию между листами нитрида углерода мономолекулярной толщины, состоящими из соединенных друг с другом гептазиновых циклов, а (100) – расстояние между гептазиновыми фрагментами [23]. Определенное с помощью уравнения Брэгга–Вульфа на основе данных по положению рефлекса (002) межплоскостное расстояние составило 0.32 нм, что соответствует g-C3N4 [24, 25]. Средний размер области когерентного рассеяния, оцененный по уширению рефлекса (002), составляет 12.6, 10.9 и 10.9 нм для температур синтеза 550, 600 и 650°С соответственно. С ростом температуры осаждения снижаются также интенсивности основных рентгеновских рефлексов, что свидетельствует о разупорядочении кристаллической структуры графитоподобного нитрида углерода.

Рис. 3.

Рентгеновские дифрактограммы (а) и увеличенная область 5°–20° (б), ИК- (в) и КР-спектры (г), электронные спектры диффузного отражения, преобразованные в координаты Тауца (д), образцов g-C3N4.

ИК-спектры полученных пленок (рис. 3в) содержат набор полос поглощения, типичных для нитрида углерода [26]. Широкая полоса в области 3100–3350 см–1 соответствует валентным колебаниям N–H в первичных (–NH2) и вторичных (=N–H) аминогруппах, что указывает на гидрирование некоторых атомов азота в g-C3N4. Полосы поглощения в диапазоне 1200–1650 см–1 относятся к колебательным модам гетероциклических соединений углерода и азота. С ростом температуры синтеза наблюдается увеличение интенсивности пиков при 1320 и 1634 см–1, отвечающих валентным колебаниям групп С–N и C=N соответственно. Следует отметить появление в спектрах всех полученных образцов низкоинтенсивного пика в области 1205 см–1, соответствующего связи C–O. Его присутствие указывает на существующее частичное замещение атомов азота кислородом. Низкоинтенсивный пик около 810 см–1 относится к радиальной колебательной моде гептазинового кольца. На рис. 3г представлены типичные спектры КР. Интерпретацию спектров затрудняет наличие фонового шума, происходящего от флуоресценции. Однако можно выделить широкую полосу в области 1100–1900 см–1, обусловленную асимметричными структурными колебаниями C–N, аналогично модам D и G, присутствующим в спектрах углеродных ароматических систем [27]. Данная полоса поглощения фиксируется в спектрах пленок, осажденных в температурном диапазоне 500–650°C. Узкий пик в области 520 см–1 относится к колебаниям Si–Si кремниевой подложки.

По данным элементного анализа, в состав пленок входят углерод, азот и кислород. Содержание кислорода уменьшается с ростом температуры синтеза и составляет 5 ат. % для образца, полученного при 500°C, и <1 ат. % для пленок, осажденных при 550–650°C. Наличие кислорода в пленках обусловлено тем, что при геометрии системы, соответствующей конфигурации 4, синтез проводили в атмосфере воздуха. Промежуточные продукты реакции, реагируя с содержащимся в ней воздухом, встраиваются в процессе образования мелона и g-C3N4 в структуру растущей пленки. Соотношение элементов C/N для образцов, полученных при температурах 550–650°C, находится в диапазоне 0.58–0.63, что ниже, чем 0.75 для стехиометрического нитрида углерода. Избыточное содержание азота в пленках связано с неполной конденсацией меламина и подтверждается наличием полосы поглощения от групп NH2 в ИК-спектрах образцов. Значительное отличие соотношения C/N и содержания O в пленке, полученной при 500°C, вероятно, определяется его низкой толщиной и вследствие этого высоким вкладом вторичной электронной эмиссии с атомов кремния подложки, что искажает данные об элементном составе самой пленки.

Наряду с другими перспективными материалами [28–30] g-C3N4 широко исследуется в области фотокатализа. Ширина запрещенной зоны является одним из определяющих параметров для протекания фотокаталитических превращений. Оценку ширины запрещенной зоны образцов проводили при помощи анализа спектров диффузного отражения по методу Кубелки–Мунка. На рис. 3д представлены результаты математической обработки в координатах Тауца. На кривых всех образцов присутствуют интерференционные полосы. Данное явления типично для тонких пленок, интенсивность флуктуаций зависит от структуры и толщины пленок [31]. С ростом температуры синтеза наблюдалось увеличение ширины запрещенной зоны. Для образцов, полученных при температурах 550, 600 и 650°C, она составила 2.76, 2.93 и 2.84 эВ соответственно. Полученные значения хорошо соотносятся с литературными данными и подтверждают образование g-C3N4 [25, 32]. Ширина запрещенной зоны образца, полученного при 500°C, составила 2.07 эВ. Такое снижение значения ширины запрещенной зоны характерно для аморфного нитрида углерода [33, 34].

Суммируя описанное выше, можно сделать вывод о том, что химическое осаждение из газовой фазы с использованием меламина в качестве прекурсора позволяет получать гладкие и однородные по толщине пленки окристаллизованного графитоподобного нитрида углерода. Однако выбор меламина в качестве исходного вещества требует внимательного отношения к геометрии системы и температурному режиму источника. Использование стандартных подходов к увеличению скорости роста и толщины осаждаемой пленки, таких как загрузка большей массы навески и увеличение температуры источника, а также сокращение расстояния источник прекурсора–подложка, в случае меламина приводит к пересыщению газовой фазы его парами. Как следствие, становится заметным вклад процесса полимеризации в объеме газовой фазы с образованием порошка, оседающего на поверхности растущей пленки, что ухудшает ее качество. При необходимости получения толстой однородной пленки более целесообразным является ее послойное осаждение в нескольких циклах с использованием загрузки малой массы. Выбор температуры исходного вещества также является важным моментом, поскольку процесс сублимации меламина и перехода в нелетучую фазу мелема происходит в близких температурных интервалах. Температура источника 415°C была выбрана нами как оптимальная. Совокупность приведенных данных позволила сформировать на поверхности подложек, нагретых до 550–650°C, пленки окристаллизованного графитоподобного нитрида углерода, обладающего слоистой микроструктурой и шириной запрещенной зоны 2.76–2.93 эВ.

ЗАКЛЮЧЕНИЕ

Разработан и оптимизирован процесс CVD-синтеза однородных по толщине слоистых пленок g-C3N4 с использованием меламина в качестве прекурсора. Послойное нанесение при малых загрузках прекурсора позволяет осадить пленку толщиной до 1.4 мкм, однако существует возможность достичь бóльших величин за счет многократного повторения экспериментального цикла. Анализ с использованием комплекса физико-химических методов показал, что пленки, осажденные при температурах 550°C и выше, имеют кристаллическую структуру. На основании результатов спектроскопии диффузного отражения установлено, что данные образцы g-C3N4 поглощают излучение в видимом диапазоне и имеют ширину запрещенной зоны 2.76–2.93 эВ, благодаря чему могут представлять интерес в области фотокатализа.

Список литературы

Liu Y.Y., Cohen M.L. // Science. 1989. V. 245. P. 841. https://doi.org/10.1126/science.245.4920.841

Deng X., Hattori T., Umehara N. et al. // Thin Solid Films. 2017. V. 621. P. 12. https://doi.org/10.1016/j.tsf.2016.11.025

Contreras E., Bolívar F., Gómez M.A. // Surf. Coat. Technol. 2017. V. 332. P. 414. https://doi.org/10.1016/j.surfcoat.2017.05.095

Liu X., Umehara N., Tokoroyama T. et al. // Tribol. Int. 2019. V. 131. P. 102. https://doi.org/10.1016/j.triboint.2018.10.022

Li X., Xing M. // Comput. Mater. Sci. 2019. V. 158. P. 170. https://doi.org/10.1016/j.commatsci.2018.11.004

Wu Q., Qianku Hu Q, Hou Y. et al. // J. Phys.: Condens. Matter. 2018. V. 30. P. 385402. https://doi.org/10.1088/1361-648X/aada2c

Du J., Li X. // J. Alloys Compd. 2020. V. 815. P. 152324. https://doi.org/10.1016/j.jallcom.2019.152324

Khanis N.H., Ritikos R., Kamal S.A.A. et al. // Materials. 2017. V. 10. P. 102. https://doi.org/10.3390/ma10020102

Kovacevic E., Strunskus T., Santhosh N.M. et al. // Carbon. 2021. V. 184. P. 82. https://doi.org/10.1016/j.carbon.2021.08.008

Fina F., Callear S.K., Carins G.M. et al. // Chem. Mater. 2015. V. 27. P. 2612. https://doi.org/10.1021/acs.chemmater.5b00411

Dong G., Zhang Y., Pan Q. et al. // J. Photochem. Photobiol. C. 2014. V. 20. P. 33. https://doi.org/10.1016/j.jphotochemrev.2014.04.002

Fu J., Yu J., Jiang C. et al. // Adv. Energy Mater. 2018. V. 8. P. 1701503. https://doi.org/10.1002/aenm.201701503

Козлов Д.А., Артамонов К.А., Ревенко А.О. и др. // Журн. неорган. химии. 2022. Т. 67. № 5. С. 646. https://doi.org/10.31857/S0044457X22050105

Fidan T., Torabfam M., Saleem Q. et al. // Adv. Energy Sustain. Res. 2021. V. 2. P. 3. https://doi.org/10.1002/aesr.202000073

Peng G., Xing L., Barrio J. et al. // Angew. Chem. 2018. V. 57. P. 1186. https://doi.org/10.1002/anie.201711669

Darkwah W.K., Ao Y. // Nanoscale Res. Lett. 2018. V. 13. P. 388. https://doi.org/10.1186/s11671-018-2702-3

Guo W., Ming S., Chen Z. et al. // ChemElectroChem. 2018. V. 5. P. 3383. https://doi.org/10.1002/celc.201801045

Majumder S. // Micro and Nano Technologies: Nanostructured Materials for Visible Light Photocatalysis. Amsterdam: Elsevier, 2022. P. 47. https://doi.org/10.1016/j.matlet.2014.08.078

Wang J., Miller D.R., Gillan E.G. // Chem. Commun. 2002. P. 2258. https://doi.org/10.1039/B207041C

Yadav R.M., Kumar R., Aliyan A. // New J. Chem. 2020. V. 44. P. 2644. https://doi.org/10.1039/C9NJ05108B

Thomas A., Fischer A., Goettmann F. // J. Mater. Chem. 2008. V. 18. P. 4893. https://doi.org/10.1039/B800274F

Sattler A., Pagano S., Zeuner M. // Chem. Eur. J. 2009. V. 15. P. 13161. https://doi.org/10.1002/chem.200901518

Hong Y., Li C., Li D. et al. // Nanoscale. 2017. V. 9. P. 14 103. https://doi.org/10.1039/C7NR05155G

Vu N.N., Nguyen C.C., Kaliaguine S. et al. // ChemSusChem. 2018. V. 12. P. 291. https://doi.org/10.1002/cssc.201802394

Vasilchenko D., Zhurenok A., Saraev A. et al. // Chem. Eng. J. 2022. V. 445. P. 136721. https://doi.org/10.1016/j.cej.2022.136721

Miller T.S., Belen Jorge A., Suter T.M. et al. // Phys. Chem. Chem. Phys. 2017. V. 19. P. 15613. https://doi.org/10.1039/C7CP02711G

Durairaj A., Sakthivel T., Ramanathan S. et al. // ACS Omega. 2019. V. 4. P. 6476. https://doi.org/10.1021/acsomega.8b03279

Dongmei He, Du L., Wang K. et al. // Russ. J. Inorg. Chem. 2021. V. 66. P. 1986. https://doi.org/10.1134/S0036023621130040

Zhang Y.M., An C.W., Zhang D.F. et al. // Russ. J. Inorg. Chem. 2021. V. 66. P. 679. https://doi.org/10.1134/S0036023621050223

Сериков Т.М., Ибраев Н.Х., Исайкина О.Я. и др. // Журн. неорган. химии. 2021. Т. 66. № 1. С. 107. https://doi.org/10.31857/S0044457X21010074

Cesaria M., Caricato A.P., Martino M. // Appl. Phys. Lett. 2014. V. 105. P. 031105. https://doi.org/10.1063/1.4890675

Reddy K.R., Reddy C.H.V., Nadagouda M.N. et al. // J. Environ. Manage. 2019. V. 238. P. 25. https://doi.org/10.1016/j.jenvman.2019.02.075

Dubov O., Marcé J.G., Fortuny A. et al. // J. Mater. Sci. 2022. V. 57. P. 4970. https://doi.org/10.1007/s10853-022-06906-5

Kang Y., Yang Y., Yin L.C. et al. // Adv. Mater. 2015. V. 27. P. 4572. https://doi.org/10.1002/adma.201501939

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии