Проблемы машиностроения и надежности машин, 2022, № 6, стр. 46-55

Граничная смазка химически модифицированным слоем

И. А. Буяновский 1, *, В. Д. Самусенко 1, С. С. Стрельникова 1, Ю. И. Щербаков 1

1 Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

* E-mail: buyan37@mail.ru

Поступила в редакцию 17.07.2022

После доработки 13.08.2022

Принята к публикации 19.08.2022

- EDN: NIMWII

- DOI: 10.31857/S0235711922060049

Аннотация

В настоящее время функционирование тяжелонагруженных узлов трения в режиме граничной смазки обеспечивают путем организации химически модифицированных слоев, разделяющих трущиеся поверхности. Для образования таких слоев в смазочный материал вводят химически активные присадки. В статье представлено краткое изложение истории разработки различных типов и составов химически активных присадок как следствия ужесточения условий функционирования узлов трения современных машин и механизмов. Показано, что химически активные соединения при незначительном изменении состава и структуры могут выполнять роли противоизносных, противозадирных или высокотемпературных антифрикционных присадок. Рассмотрены ключевые направления реализации процесса граничной смазки химически модифицированным слоем. Иллюстрация положений, приведенных в статье, произведена на базе, как литературных данных, так и результатов экспериментов.

Практически все тяжелонагруженные узлы трения современных машин и механизмов, смазываемые жидкими или пластичными смазочными материалами (СМ), в определенные моменты (например, при пуске-останове, в “мертвых точках” в механизмах возвратно-поступательного движения, при внезапных перегрузках и т.д.) или постоянно (в сопряжениях, функционирующих при малых скоростях относительного перемещения трущихся тел, высоких удельных нагрузках и повышенных температурах) работают в режиме граничной смазки (ГС) [1, 2]. В этом режиме сопряженные поверхности трущихся тел не разделены полностью слоем смазочного материала, а непосредственный контакт рабочих элементов узла трения, приводящий к резкому росту энергетических потерь на трение, повышению интенсивности изнашивания этих элементов и в конечном счете к задиру и непоправимой порче рабочих поверхностей и выходу из строя самого узла трения, предотвращается или, по крайней мере минимизируется за счет образования на участках непосредственного контакта граничных слоев, представляющих собой продукты активируемого трением взаимодействия (физико-химического, трибохимического или термохимического) активных компонентов смазочной среды с поверхностными слоями трущихся тел [1, 2].

Механизм смазочного действия таких слоев определяется их происхождением – адсорбционным, т.е. образовавшимся в результате адсорбции молекул смазочной среды на поверхностях трения, или химически модифицированным, т.е. образовавшимся в результате химической (трибохимической) реакции взаимодействия химически активных компонентов смазочной среды с поверхностным слоем контактирующих тел. Феномен смазки адсорбционным слоем, включая смазку слоем, образованным в результате трибохимических превращений в смазочных материалах, не содержащих химически активные компоненты, подробно проанализирован в работах [1, 3], и в предлагаемой статье не рассматривается. Смазка химически модифицированным слоем обеспечивает смазываемому узлу трения работоспособность в существенно более широком диапазоне температур, нагрузок и скоростей, чем смазка граничным слоем адсорбционного происхождения и, начиная, с 20-х гг. ХХ века, широко применяется для обеспечения функционирования тяжелонагруженных узлов трения машин и механизмов различного назначения до настоящего времени. Для реализации этого режима смазки в смазочную композицию вводят присадки, содержащие такие элементы, как сера, фосфор, хлор, реже некоторые другие, а также их сочетания между собой (сера–фосфор, сера–хлор, хлор–фосфор и т.д.) или с металлами (цинк, молибден, свинец). Эти присадки функционально могут быть противоизносными (antiwear AW), противозадирными (extreme pressure EP) и антифрикционными (friction modifier FM) [4, 5].

При этом образование химически модифицированного слоя (ХМС) является многостадийным процессом. Первой стадией анализируемого процесса является физическая адсорбция молекул на поверхностях трения. Такие слои могут обеспечивать смазывание при малых нагрузках и температурах. При повышении нагрузок и температур и воздействии бомбардировки выделяющихся из обнажаемой поверхности металла контактирующих тел потока экзоэлектронов адсорбированные молекулы смазочной среды ионизируются и образуют на поверхностях трения хемосорбционные комплексы, а затем – металлоорганическую пленку, которая может осуществлять смазочное действие при умеренных режимах трения. Согласно теории Ч. Кайдаса, при тяжелых режимах трения эта пленка разлагается, выделяя ионы активных элементов, химически взаимодействующих с металлом поверхностей трения, на которых они адсорбированы, образуя неорганические ХМС, надежно разделяющие контактирующие тела и, тем самым, исключая/локализуя металлические контакты трущихся тел [1].

В статье рассмотрено трибологическое поведение смазочных материалов, в состав которых входят дисульфиды различной структуры и дитиофосфаты различных металлов, а также некоторые другие химически активные присадки при обеспечении реализации смазки поверхностей трения сопряженных деталей химически модифицированным слоем. Оценено влияние материалов трущихся тел на эффективность процесса граничной смазки химически модифицированным слоем. В качестве критериев оценки смазочных свойств образующихся химически модифицированных слоев использованы такие характеристики, как значения коэффициентов трения, энергий активации разрушения химически модифицированных слоев, состав этих и т.д.

Цель статьи – рассмотрение и анализ исследований в области граничной смазки химически модифицированным слоем, в средах, в которых изначально содержатся химически активные агенты.

Влияние структуры и состава присадок на смазочную способность образованных ими химически модифицированных слоев.

Противозадирные и противоизносные химически активные соединения широко применяются в качестве присадок к моторным, трансмиссионным маслам и к другим смазочным материалам современной техники. При лабораторных исследованиях трибологических характеристик таких присадок применяются различные методы, позволяющие воспроизводить процессы трения и изнашивания на простых, но в то же время достаточно адекватных моделях.

Одним из методов, при которых наглядно проявляется механизм смазочного действия этих присадок, являются испытания на машинах трения с медленным перемещением трущихся образцов и объемным нагревом узла трения и окружающего его смазочного материала от внешнего источника тепла, потому что медленное перемещение позволяет смазочной среде успеть сформировать на поверхностях трения химически модифицированный слой при температуре, определяемой как свойствами самой присадки, так и каталитическим воздействием обнажаемого в процессе трения металла трущихся поверхностей. Именно поэтому английский триболог Ф.Ф. Боуден (F.P. Bowden, 1950) исследовал трение в химически активных средах на машине трения Боудена–Лебена, реализующей именно этот метод исследования переходных температур при граничной смазке. В процессе исследования Боуден установил, что для каждого химически активного смазочного материала при определенной температуре коэффициент трения резко снижается вследствие образования на поверхностях контактирующих тел тончайших слоев продуктов взаимодействия материалов этих тел с химически активными компонентами смазочных материалов. Эти продукты составляют граничные слои, имеющие низкое сопротивление сдвигу, вследствие их образования при определенной температуре, что позволяет установить феноменологию их смазочного действия в тяжелонагруженном трибологическом контакте.

Дальнейшее развитие этого метода позволило М.М. Хрущову и Р.М. Матвеевскому создать температурный метод оценки смазочной способности масел и разработать лабораторные установки для его реализации Р.М. Матвеевский и его ученики широко использовали этот метод для оценки смазочной способности химически активных добавок к смазочным материалам, а обработка результатов испытаний, проведенных этим методом, позволяет оценить величины энергии активации процесса образования химически модифицированных слоев при трении и порядок этого процесса [7].

Трибологические методы оценки влияния состава присадок на смазочную способность масел, обсуждаемые в настоящей статье, прежде всего, включают испытания на четырехшариковых машинах, как по ГОСТ 9490-75, так и по ГОСТ 23.221-84. Это обеспечивает высокую однородность состава, структуры и физико-механических характеристик образцов-шариков, а также физико-химических характеристик их поверхностей, в результате чего существенно возрастает воспроизводимость получаемых результатов. Как правило, противоизносные характеристики исследуемых смазочных материалов оценивают по значению показателя износа ДИ (на стандартной четырехшариковой машине). После окончания испытаний пятна износа на нижних шариках исследуют, чтобы оценить состав вторичных структур, образовавшихся в процессе трения в процессе взаимодействия поверхностных слоев трущихся тел с активными компонентами смазочных материалов при заданных условиях испытаний.

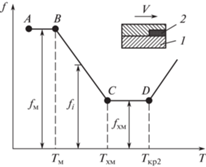

Антифрикционные свойства исследуемых смазочных материалов оценивают по значениям коэффициентов трения при каждой исследуемой температуре и по зависимости коэффициента трения от температуры, которые получают при температурных испытаниях исследуемых масел в достаточно широком интервале температур при фрикционном взаимодействии поверхностных слоев трущихся образцов в среде растворов присадок, содержащих химически активные компоненты [9]. Испытания проводятся при постоянной нагрузке и очень низкой скорости перемещения трущихся тел, чтобы минимизировать фрикционный нагрев этих тел в зоне контакта, а пара трения и окружающий ее объем масла ступенчато нагревается от внешнего источника тепла. Обобщенная температурная зависимость коэффициентов трения от температуры приведена на рис. 1 [7, 8]

Рис. 1.

Участок ABCD обобщенной зависимости коэффициента трения от температуры и модели фрикционного контакта на участке BCD: 1 – металл контактирующих тел; 2 – химически модифицированный слой.

На участке ABCD зависимости величина коэффициента трения определяется соотношением между процессами образования и разрушения химически модифицированного слоя (рис. 1). Здесь приведена упрощенная модель процесса, когда в инактивную смазочную среду вводят химически активные присадки, молекулы которых для простоты рассмотрим как двухкомпонентные, т.е. состоящие из активных компонентов и углеводородных радикалов. При температуре Тм (рис. 1, точка В) трение очень велико, оно сопровождается интенсивным адгезионным изнашиванием, что в дальнейшем может привести к заеданию трущихся тел и необратимой порче рабочих поверхностей. Однако при превышении этой температуры молекулы химически активной присадки разлагаются, выделяя химически активный элемент (S, P, Cl или их сочетания), вступающий во взаимодействие с обнаженными и активированными трением поверхностями с образованием химически модифицированного слоя, обладающего пониженным сопротивлением сдвигу и началу перехода от адгезионного износа к более мягкому, коррозионно-механическому (рис. 1). По мере дальнейшего увеличения температуры (участок BC рассматриваемой зависимости) растет доля β поверхности контакта трущихся тел, покрытого модифицированным слоем, толщина которого достаточна для разделения контактирующих поверхностей, при учете одновременного изнашивания модифицированного слоя в процессе трения. При температуре Тхм достигается равновесие между процессами образования и изнашивания этого слоя, которое сохраняется в достаточно широком интервале температур, пока при температурах, превышающих Tкр2, скорость изнашивания не превзойдет скорость образования модифицированного слоя, что приведет к недопустимо высокой доле металлического контакта нагретых до достаточно высоких температур трущихся тел, следствием чего будет их схватывание, резкое повышение коэффициента трения, заедание и сваривание этих тел [7, 8].

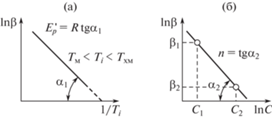

Таким образом, процесс образования/разрушения химически модифицированного слоя можно охарактеризовать по величине коэффициента трения при любой температуре в интервале BCD или по значениям переходных температур Tм, Тхм и Ткр2, но к настоящему времени установлено, что эти величины зависят от ряда факторов: от концентрации присадки, от скорости относительного перемещения, от скорости нагрева, от материалов контактирующих тел. Поэтому рационально, опираясь на основные положения химической кинетики, в качестве критериев оценки трибологических характеристик, использовать также кинетические характеристики процесса образования химически модифицированных слоев, поскольку этот процесс подчиняется основным законам химической кинетики. К этим характеристикам относится, прежде всего, наблюдаемая энергия активации процесса образования химически модифицированного слоя, а также порядок этого процесса, которые определяются путем обработки результатов трибологического эксперимента [1, 7]. Основой расчета этих характеристик является оценка доли β контакта через модифицированный слой, образующийся при различных температурах на участке ВС зависимости коэффициента трения от температуры контакта (рис. 2). Методика расчета этой величины подробно изложена в работе [7].

Рис. 2.

Схема расчета наблюдаемой энергии Е (а) и порядка n (б) процесса образования химически модифицированного слоя.

Согласно [1, 5], ${{\beta \; = }}\frac{{{{f}_{{\text{м}}}} - {{f}_{i}}}}{{{{f}_{{\text{м}}}} - {{f}_{{{\text{хм}}}}}}}~$, где fм – коэффициент трения при температуре Тм (точка В на кривой ВС, характеризующая трение до начала образования химически модифицированного слоя); fхм – коэффициент трения при температуре Тхм (точка С, в которой достигается равновесие между процессами образования и изнашивания химически модифицированного слоя); fi – значение текущего коэффициента трения на участке ВС при текущей температуре.

Наблюдаемая энергия активации процесса образования химически модифицированного слоя численно равна тангенсу угла наклона зависимости lnβ от обратных абсолютных температур анализируемого процесса, умноженному на величину универсальной газовой постоянной R. Порядок этого процесса рассчитывается как тангенс угла наклона зависимости изменения величины lnβ c увеличением концентрации С химически активного компонента смазочного материала также по логарифмической школе (рис. 2).

Таким образом, энергия активации образования химически модифицированного слоя равна произведению тангенса угла α1, умноженному на значение универсальной газовой постоянной R, а порядок анализируемого процесса равен значению тангенса угла α2.

Анализ экспериментальных данных. В качестве примера приводим значения E и n, оцененные по рассмотренной выше методике. Испытанию подверглись химически активные присадки отечественного производства [8]: ДФ-11 по ГОСТ 12062-66, ЛЗ-23к по ГОСТ 1883-66 и Сульфол по МРТУ 6-03-113-64, растворенные в вакуумном масле ВМ-1 в четырех концентрациях. Испытания проводили на четырехшариковой машине КТ-2 температурным методом в соответствии с ГОСТ 23.221-84 в интервале температур от комнатной до 250°С. Для каждой исследованной смазочной композиции испытания повторялись трижды. При этом разница между значениями коэффициентов трения, полученными при повторных испытаниях, не превышала 12%. При расчетах значений β, использовали среднее арифметическое по этим трем значениям коэффициентов трения. Наблюдаемые значения энергий активации оценивали в соответствии с рис. 2а; порядок процессов образования и разрушения исследованных модифицированных слоев рассчитывался в соответствии с рис. 2б. Концентрация присадок здесь и ниже составляла 1% масс при оценке Е; при оценке значения n выбирались три-четыре концентрации присадки. Значения полученных кинетических характеристик приведены в табл. 1.

Таблица 1.

Наблюдаемые энергии активации процессов образования химически модифицированных слоев и значения порядков этих процессов

| Наименование присадки | Наблюдаемая энергия активации, кДж/моль | Порядок процесса |

|---|---|---|

| ДФ-11 | 51.0 | 0.21 |

| ЛЗ-23к | 23.0 | 0.42 |

| Сульфол | 24.6 | 0.24 |

Таким образом, противоизносная присадка ДФ-11 для активации процесса разрушения модифицированного слоя требует значительной энергии активации – 51 кДж/моль, противозадирные присадки ЛЗ-23к и Сульфол требуют существенно меньших энергий активации, но более высоких значений порядка процесса. Это вполне соответствует существующим представлениям о механизме действия противоизносных и противозадирных смазочных сред [8].

Сравним кинетические характеристики двух смазочных сред, активными компонентами которых являются органические дисульфиды – дифенилдисульфид (ДФДС) и дибензилдисульфид (ДБДС). Эти известные модельные присадки близки по диаметру молекул и по составу, но различаются по прочности связи R–S. ДФДС является прекрасной моделью противоизносной присадки, а дифенилдисульфид – противозадирной. Испытания проводили на той же установке и при тех же условиях, как и выше. Значения наблюдаемых энергий активации процессов образования/разрушения химически модифицированных слоев, обеспечивающих защиту от заедания трущихся тел и порядков процесса образования/разрушения этих слоев в среде растворов ДФДС и ДБДС в вазелиновом медицинском масле, приведены в табл. 2 (по данным [7].

Таблица 2.

Наблюдаемые энергии активации процессов образования химически модифицированных слоев и порядки этих процессов при смазке растворами дифенил- и дибензилдисульфида в масле ВМ-1

| Наименование присадки | Энергия активации, кДж/моль | Порядок процесса |

|---|---|---|

| Дифенилдисульфид | 52 | 0.22 |

| Дибензилдисульфид | 29 | 0.41 |

Как и следовало ожидать, дифенилдисульфид проявил себя как противоизносная присадка, а дибензилдисульфид – как противозадирная.

Авторы работы [9] наглядно показали различие между трибологическим действием противозадирных и противоизносных присадок. На установке типа “pin-disc” (трущиеся тела из стали 100Cr6, скорость относительного перемещения 1 м/с, нагрузка на узел трения 2 кН, диаметр пальца 3.75 мм) исследовали состав поверхностных слоев трущихся тел после испытания в среде растворов трех серо- и фосфорсодержащих присадок, растворенных в масле SAE-80. В табл. 3 приведены составы поверхностных слоев после окончания испытаний в исследуемых средах.

Таблица 3.

Состав продуктов реакции на изношенной поверхности образцов из стали 100Cr6 в исследуемых средах (по данным [9])

| Состав и концентрация присадки | Концентрация элементов в поверхностном слое, масс%* | ||||

|---|---|---|---|---|---|

| Fe | P | S | Zn | Pb | |

| 5% S–P содержащая ЕР присадка | 58 | 38 | 4 | – | – |

| 100% диалкилдитиофосфат цинка (P, S, Zn) | 9 | 21 | 1 | 69 | – |

| 20% диалкилдитиофосфат свинца (P, S, Pb) | 3 | 5 | 21 | – | 69 |

Анализ табл. 1 предельно ясно показывает различие между EP и AW присадками. ЕР серо- и фосфорсодержащая присадка обеспечивает защиту от заедания путем облегчения износа поверхностного слоя, так что продукты трибохимической реакции состоят на 58% из металла трущихся тел. Диалкилдитиофосфаты цинка и свинца наоборот, защищают поверхности трущихся тел от износа, образуя химически модифицированный слой из продуктов своего разложения и вторичных реакций, так что потеря железа (т.е. непосредственная потеря материала детали) всего 3–9 масс.%. Таким образом, металлоорганические дитиофосфаты образуют модифицированные слои практически без участия подложки и они, согласно [9], могут быть эффективны при трении достаточно инертных материалов, например, высокохромистых сталей.

Тем не менее, необходимо иметь в виду, что состав продуктов взаимодействия химически активных присадок, а соответственно и продуктов износа в значительной степени определяются также режимом функционирования узла трения и концентрацией присадок.

Рассмотрим влияние процесса химической модификации поверхностных слоев пятен износа, образовавшихся в результате испытаний на стандартной четырехшариковой машине растворов в минеральном масле М-11 дитиофосфатов двух различных металлов – цинка (присадка ДФ-11) и молибдена (присадка Molyvan L). Как известно, дитиофосфат цинка является мягкой противоизносной присадкой [10, 11], а Molyvan L типичной высокотемпературной антифрикционной присадкой [12]. Сравнение составов их поверхностных слоев, оцененных на электронном микроскопе Стереоскан-4 с микроанализатором системы “Линк” и их антифрикционных свойств показывает, что близкие по составу смазочные среды при замене всего лишь одного элемента могут давать совершенно отличные результаты (табл. 4).

Таблица 4.

Составы продуктов реакции на изношенных поверхностях образцов из стали ШХ-15 в 1.0% растворах присадок ДФ-11 и Molyvan L в масле М-11 (по данным [13])

| Присадка | Обнаруженные элементы, % ат. | Коэффициент трения | |||||

|---|---|---|---|---|---|---|---|

| C | Fe | P | S | Zn | Mo | ||

| – | 2.59 | 97.5 | – | – | – | – | 0.110 |

| ДФ-11 | 2.109 | 93.9 | 1.408 | 0.402 | 1.989 | – | 0.100 |

| Molyvan L | 2.10 | 85.6 | 0.3 | 0.2 | – | 11.8 | 0.068 |

Рассмотрим модели фрикционного контакта в исследуемых средах – растворенных в минеральном масле дитиофосфатах цинка и молибдена.

Согласно [13], слои, формируемые дитиофосфатом молибдена на поверхностях трения, при температурах до 220°С отличаются от слоев, формируемых дитиофосфатами цинка, будучи более раз упрочненными. При нагревании они разлагаются с выделением дисульфида молибдена MoS2. Кроме того, на поверхностях трения выделяются также МоО3 и FePO4, MoS2 формируется непосредственно на поверхности трения, а МоО3 – на глубине 10 нм. FePO4, локализованный во всем поверхностном слое, имеет более высокую твердость и обеспечивает достаточно высокую износостойкость поверхностному слою, а высокие антифрикционные свойства этому слою придают MoS2 и MoO3.

При невысоких температурах сочетание дитиофосфатов молибдена с дитиофосфатом цинка или с другими серосодержащими присадками повышает эффективность смазочного действия вследствие увеличения соотношения Mo/S в поверхностных слоях. Согласно модели поверхностного слоя, предложенной В.Л. Лашхи (рис. 3), основными соединениями, формирующими модифицированный слой при смазке дитиофосфатом молибдена являются MoS2 и FeS. Площадь, занимаемая MoS2, в 1.4 раза больше площади, занимаемой FeS.

Рис. 3.

Интегральная схема поверхности трения при смазке дитиофосфатом молибдена (по В.Л. Лашхи): R – доля поверхности трения, покрытая химически модифицированным слоем; Q – доля поверхностного слоя, покрытая МоS2; R–Q – доля поверхности трения, покрытая FeS. 1–R – доля поверхности трения, по которой осуществляется непосредственный металлический контакт (по данным [13]).

Граничная смазка тел с покрытиями алмазоподобным углеродом. Последние десятилетия на рабочие поверхности сопряженных деталей узлов трения машин и механизмов различного назначения наносят покрытия алмазоподобного углерода (diamond like carbon DLC). Эти покрытия обладают уникальным сочетанием высокой твердости, химической инертности, высокой износостойкости, прекрасной теплопроводностью и очень низким температурным расширением [14]. Достаточно эффективны водородсодержащие DLC-покрытия при функционировании в режиме граничной смазки в поверхностно-активных средах. Тем не менее, пределы работоспособности смазочных слоев адсорбционного происхождения, пусть даже расширенные применением DLC, в ряде случаев бывают недостаточными для современных тяжелонагруженных узлов трения. Однако алмазоподобные покрытия весьма инертны и обладают низкой поверхностной энергией, что затрудняет организацию прочного химически модифицированного слоя, используя присадки, вполне эффективные при трении сталей [14, 15]. Тем не менее, существуют два пути обеспечения образования этого слоя: 1) подбор компонентов смазочного материала, взаимодействие которых приводит к образованию химически модифицированного слоя [16, 17] (например, совместное применение дитиокарбамата молибдена и дитиофосфата цинка в качестве присадок к маслу, смазывающему пару трения DLC-DLC или сталь-DLC позволяет в результате трибохимической реакции образовать тончайший, пусть не сплошной, слой дисульфида молибдена); по данным ряда исследователей при трении стали по DLC-покрытию в среде раствора химически модифицированный слой образуется только на стальном образце, а на DLC-покрытии такой слой не образуется. В процессе трения химически модифицированный слой со стального образца переносится на образец с DLC-покрытием, в результате чего реализуется процесс смазывания; 2) легирование алмазоподобного покрытия элементами, которые, взаимодействуя со смазочной средой, содержащей химически активные компоненты, образует химически модифицированный слой (например, алмазоподобное покрытие, легированное вольфрамом, при трении в серосодержащей смазочной среде, образует на поверхностях трения тончайший слой дисульфида вольфрама, который является эффективным твердым смазочным материалом [18]. В табл. 5 приведены примеры образования дисульфидов вольфрама и молибдена при трении стали по стали с покрытиями монокристаллическим углеродом МКУ-покрытием), легированными соответственно вольфрамом и молибденом. При трении в смазочной среде, в состав которой входит серосодержащая присадка ДФ-11, происходят трибохимические реакции серы, выделившейся при разложении присадки под действием, генерируемой в процессе трения температуры и воздействии эмитируемых при трении экзоэлектронов. Сера вступает во взаимодействие с легирующими углеродными покрытиями металла, образуя в первом случае дисульфид вольфрама, а во втором случае – дисульфид молибдена, чем и объясняется резкое снижение коэффициента трения в исследуемых трибосопряжениях в процессе испытания, поскольку дихалькогениды и молибдена, и вольфрама являются прекрасными твердыми смазочными материалами [19].

Таблица 5.

Влияние продолжительности испытания на коэффициент трения стали ШХ-15 по МКУ-покрытию нелегированному и легированному соответственно W и Мо при смазке маслом ПАО-4 + 2% ДФ-11

| Легирующий элемент | Продолжительность испытания, мин | ||||||

|---|---|---|---|---|---|---|---|

| 0 | 10 | 20 | 30 | 40 | 50 | 60 | |

| – | 0.15 | 0.16 | 0.170 | 0.172 | 0.174 | 0.175 | 0.18 |

| вольфрам | 0.15 | 0.16 | 0.135 | 0.10 | 0.090 | 0.090 | 0.09 |

| молибден | 0.16 | 0.16 | 0.125 | 0.10 | 0.070 | 0.060 | 0.06 |

Таким образом, легирование МКУ-покрытия как W, так и Mo обеспечивает заметное повышение антифрикционных свойств серосодержащего смазочного масла. Можно констатировать, что химически модифицированный слой синтезируется в таких парах трения in situ, а присадка здесь является только поставщиком серы. Этот, основанный на высказанной Б. Подгорником еще в 2003 г. идее повышения смазочной способности серосодержащих масел путем легирования вольфрамом углеродных покрытий трущихся тел, представляется весьма перспективным.

Заключение. В статье выявлены, изложены и проанализированы ключевые положения реализации граничной смазки трущихся тел химически модифицированным слоем. Сформулированы основные требования к химически-активным присадкам, осуществляющим определенные трибологические функции. Показано, что критериями подбора оптимальных химически активных присадок к тем или иным функциям масел являются значения наблюдаемых энергий активации и порядков трибохимической реакции образования/разрушения модифицированного слоя; а также значений коэффициентов трения при рабочих и при переходных температурах, составов химически модифицированных слоев и т.д. Рассмотрены феноменологические модели трения при граничной смазке, описывающие реализацию химически модифицированного слоя при этом режиме смазки.

Список литературы

Surface Modification and Mechanisms / Ed. by G.E. Totten E.G., Hong Liang. NY, Basel: Marcel Dekker Inc. 2004. 756 p.

Буяновский И.А. Граничная смазка. В кн.: Трибология. Состояние и перспективы: сборник научных трудов. В 4-х томах. Т. 2. Смазка и смазочные материалы. Уфа: РИК УГАТУ, 2019. С. 170.

Zhang J., Meng Y. Boundary lubrication by adsorption film // Friction. 2015. V. 3. P. 115.

Xue Q., Liu W. Tribochemistry and the development of AW and EP oil additives – a review // Lubrication Science. 1994. T. 7. № 1. C. 81.

Гришин Н.Н., Середа В.В. Энциклопедия химмотологии. М.: Изд-во “Перо”. 2016. 960 с.

Хрущов М.М., Матвеевский Р.М. Новый метод испытаний смазочных масел // В кн.: Трение, износ и микротвердость материалов. Избранные работы к 120-летию со дня рождения М.М. Хрущова. М.: КРАСАНД. 2012. С. 121.

Буяновский И.А. Оценка кинетических характеристик трибохимических процессов при граничной смазке // Трение и смазка в машинах и механизмах. 2006. № 12. С. 22.

Золотов В.А. Присадки (добавки) к смазочным материалам // В кн.: Трибология. Состояние и перспективы: сборник научных трудов. В 4-х томах. Т. 2. Смазка и смазочные материалы. Уфа: РИК УГАТУ, 2019. С. 378.

Uetz H., Khosrawi M. A., Föhl J. Mechanism of reaction layer formation in boundary lubrication // Wear. 1984. T. 100. № 1–3. C. 301.

Zhang J. et al. Boundary friction of ZDDP tribofilm // Tribology Letters. 2021. T. 69. № 1. C. 1.

Lyu B. et al. A Boundary Lubrication Model and Experimental Study Considering ZDDP Tribofilms on Reciprocating Friction Pairs // Tribology Letters. 2022. T. 70. № 2. C. 1.

Spikes H. Friction modifier additives // Tribology Letters. 2015. T. 60. № 1. C. 1.

Лашхи В.Л., Чудиновских А.Л. Физико-химические основы химмотологии моторных масел. М.: ООО “Издательский дом Недра”, 2015. 355 с.

Meng Y., Xu J., Jin Z. et al. A review of recent advances in tribology // Friction. 2020. V. 8. № 2. P. 221.

Cyriac F. et al. Behavior and interaction of boundary lubricating additives on steel and DLC-coated steel surfaces // Tribology International. 2021. T. 164. C. 107.

Kosarieh S., Morina A., Flemming J. et al. Wear mechanisms of hydrogenated DLC in oils containing MoDTC // Tribol. Lett. 2016. V. 64. № 4. P. 2.

De Feo M., Minfray C., De Barros Bouchet et al. A going impact on tribological properties of MoDTC-containing base oil // Tribol. Intern. 2015. V. 92. P. 126.

Zahid R., Masjuki H.H., Varman M. et al. Effect of lubricant formulations on the tribological performance of self-mated doped DLC contacts: A review // Tribol. Lett. 2015. V. 58. № 2. P. 1.

Пучков В.Н., Лобова Т.А., Марченко Е.А. Смазочные материалы твердые (твердые смазки) // В кн.: Трибология. Состояние и перспективы: сборник научных трудов. В 4-х томах. Т. 2. Смазка и смазочные материалы. Уфа: РИК УГАТУ, 2019. С. 398.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин