Проблемы машиностроения и надежности машин, 2022, № 6, стр. 65-71

Обоснование посадок соединений со шпонками

О. А. Леонов 1, *, Н. Ж. Шкаруба 1, Ю. Г. Вергазова 1, Д. У. Хасьянова 2

1 Российский государственный аграрный университет – МСХА им. К.А. Тимирязева

Москва, Россия

2 Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

* E-mail: metr@rgau-msha.ru

Поступила в редакцию 26.04.2022

После доработки 09.08.2022

Принята к публикации 19.08.2022

- EDN: EITIEV

- DOI: 10.31857/S0235711922060074

Аннотация

Рассмотрены посадки цилиндрических соединений со шпонкой, применяемые в различных сборочных единицах промышленной техники и сельскохозяйственных машин. Выявлено, что в большинстве случаев это посадки с зазором, реже – переходные, что обусловлено критерием быстроты сборки и разборки данного вида соединений. Установлено, что при посадках с зазором износ происходит из-за наличия первоначального относительного перемещения поверхностей, а также попадания абразива и продуктов износа в зону трения. Причем, чем больше зазор, тем меньше площадь контакта, больше удельное давление, больше скорость микросрыва, больше загрязнений попадает в зону контакта, интенсивнее изнашиваются поверхности. При наличии зазора в цилиндрическом соединении шпонка начинает перемещаться в горизонтальной и вертикальной плоскостях, что приводит к повышению износа и смятию поверхностей в соединении шпонки с пазом вала и пазом втулки. Учитывая, что предназначение шпоночных соединений в сельхозмашинах – это передача больших нагрузок, то рекомендовано использовать посадки с натягом H7/s7, H8/х8, H8/u8, H8/s8 с целью значительного увеличения долговечности. Проведено сравнение рекомендуемых посадок с натягом по величинам натягов в соединении вала со звездочкой унифицированного редуктора Н090.20, где ранее использовалась посадка 30H7/h9. Установлено, что даже при наибольших натягах возможна разборка запрессованного цилиндрического соединения с помощью ручных съемников.

Качество сельскохозяйственной техники закладывается, в первую очередь, на этапе проектирования при расчете точности соединений и выборе допусков и посадок. Оптимальный запас точности должен обеспечить долговечность соединения и уменьшить его себестоимость [1], поэтому начальные нормы точности требуют четкого обоснования. Несмотря на это, допуски и посадки соединений, на этом этапе, выбираются методами прецедентов, подобия или рассчитываются [2, 3]. В настоящее время для быстрого расчета и анализа допусков, отклонений и посадок по системе ISO все более широкое применение находит различное программное обеспечение [4, 5]. Особенный интерес представляет подход, называемый моделью GapSpace [6], т.к. эта модель может быть интегрирована с САПР (такими как Pro/E) для анализа допусков. Заслуживают внимания и исследования, посвященные влиянию макрогеометрии на натяги в соединениях [7]. При выборе значений допусков и посадок необходимо учитывать, что заданный ресурс безотказной работы соединения обеспечивается двумя составляющими – износостойкостью поверхностей трения и точностью обработки деталей [8–10].

Цель и задачи исследования – провести анализ посадок в цилиндрических соединениях со шпонкой и рассмотреть возможность использования посадок с натягом для повышения срока службы соединений.

Результаты исследований и их анализ. В зависимости от назначения соединения и условий его работы, рекомендуются следующие поля допусков соединения “вал–втулка со шпонкой” по номинальному размеру (табл. 1, 2).

Таблица 1.

Анализ зазоров и натягов в соединении “вал–втулка” сельскохозяйственной техники

| Марка машины, сборочной единицы | Место установки соединения | Посадка по чертежу, мм | Предельные зазоры (+) или натяги (–), мкм |

|---|---|---|---|

| Соединение “вал–втулка звездочки” | |||

| Картофелеуборочный комбайн КПК-3 | Валы редукторов привода элеваторов, горок | $\emptyset 30\frac{{ + 0.17}}{{ - 0.05}}$ | 0…+220 |

| Вал привода элеватора | $\emptyset 30\frac{{ + 0.17}}{{ - 0.17}}$ | 0…+340 | |

| Сеялки СЗ-3.6; СЗУ-3.6; СЗА-3.6; СЗТ-3.6 | Редуктор | $\emptyset 35\frac{{\begin{array}{*{20}{c}} { + 1.000} \\ { + 0.032} \end{array}}}{{\begin{array}{*{20}{c}} {} \\ { - 0.170} \end{array}}}$ | +32…+1170 |

| Натяжной механизм | $\emptyset 20\frac{{\begin{array}{*{20}{c}} { + 0.20} \\ { + 0.06} \end{array}}}{{\begin{array}{*{20}{c}} {} \\ { - 0.14} \end{array}}}$ | +60…+340 | |

| Сеноуборочная машина КИК-1.4 | Биттер | $\emptyset 25\frac{{ + 0.14}}{{ - 0.52}}$ | 0…+660 |

| $\emptyset 40\frac{{\begin{array}{*{20}{c}} { + 0.17} \\ { - 0.17} \end{array}}}{{\begin{array}{*{20}{c}} { - 0.08} \\ { - 0.25} \end{array}}}$ | –90…+420 | ||

| Редуктор универсальный Н 090.20.000 | Валы редуктора | $\emptyset 30\frac{{Н7}}{{h9}}$ | 0…+73 |

| Соединение “вал-втулка шестерни” | |||

| Картофелеуборочный комбайн КПК-3 | Валы редукторов привода элеваторов, горок | $\emptyset 40\frac{{ + 0.025}}{{\begin{array}{*{20}{c}} { + 0.018} \\ { + 0.002} \end{array}}}$ | –18…+23 |

| Сеноуборочная машина КИК-1.4 | Редуктор | $\emptyset 25\frac{{ + 0.045}}{{ - 0.045}}$ | 0…+90 |

| Редуктор основной | $\emptyset 30\frac{{\begin{array}{*{20}{c}} { + 0.045} \\ {} \end{array}}}{{\begin{array}{*{20}{c}} { + 0.036} \\ { + 0.015} \end{array}}}$ | –36…+15 | |

| Редуктор универсальный Н 090.20.000 | Вал редуктора | $\emptyset 40\frac{А}{Н}$ | –18…+23 |

Табл. 2.

Рекомендуемые поля допусков в соединении “вал–втулка”

| Условия работы | Поля допусков | Вид посадок | |

|---|---|---|---|

| отверстия втулки | вала | ||

| Точное центрирование | Н6 | jS6; k6; m6; n6 | переходные |

| Большие нагрузки | Н7 | s7 | с натягом |

| Н8 | х8; u8; s8 | ||

| Осевое перемещение | Н6 | n6 | с зазором |

| Н7 | n7 | ||

Из табл. 1 и 2 видно, что реальные допуски и отклонения значительно отличаются от нормируемых. Несоблюдение норм точности приводит к повышенному износу и раннему отказу, но достигнуть таких квалитетов (табл. 2) в сельскохозяйственном машиностроении и ремонтном производстве невозможно. Нужно искать другие пути решения проблемы.

Режимы работы рассматриваемых соединений определяются характером и величиной нагрузки на сопрягаемые поверхности, относительным их перемещением, частотой вращения, амплитудой колебаний и другими параметрами.

Изнашивание в этом соединении чаще всего абразивное и окислительное при трении скольжения без смазки или со смазкой в условиях вращательного движения (циркуляционного нагружения), присутствует и фреттинг-коррозия, а в случае натяга – преобладает. Низкая коррозионная стойкость применяемой стали и наличие влаги, минеральных удобрений и других элементов в почве особо сказывается на долговечности работы соединений (особенно соединений со звездочками).

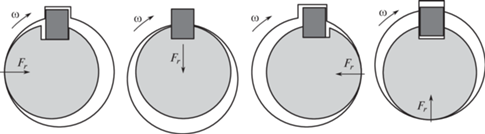

Рассмотрим процесс изнашивания и контактирования поверхностей соединения при вращении (рис. 1). Это совершенно другой цикловой процесс контактирования по сравнению с процессом, протекающим в подшипнике скольжения, где каждая точка поверхности вала попеременно касается поверхности отверстия, или по сравнению с посадкой с натягом при раскрытии стыка, где относительное перемещение поверхностей при таком процессе идет как бы по внутреннему зацеплению шероховатостей. При вращении вала со скоростью ω относительному проворачиванию препятствует шпонка, поэтому идет постоянный микросрыв шероховатостей из-за действия силы Fr и неравенства длин окружностей отверстия и вала, и при каждом цикле нагружения-вращения встречаются те точки, которые уже были в контакте между собой (рис. 1). Такой процесс контактирования приводит к значительному и в то же время равномерному износу поверхностей вала и втулки.

Таким образом, на процесс изнашивания в значительной мере оказывает влияние относительное перемещение поверхностей, величина зазора или раскрытия стыка, а также наличие абразива и смазки в зоне трения. Причем, чем больше зазор, тем меньше площадь контакта, больше удельное давление, больше скорость микросрыва, больше загрязнений попадает в зону контакта, интенсивнее изнашиваются поверхности.

Особо следует рассмотреть изнашивание соединения “шпонка–паз вала–паз втулки”. При увеличении зазора в соединении “вал–втулка звездочки” (рис. 1) шпонка начинает больше перемещаться в вертикальной плоскости, что приводит к уменьшению площади ее контакта с пазом вала и втулки. От возникающих микросрывов идет ударно-волновое нагружение, что приводит к повышению износа и смятию поверхностей в соединении “шпонка–паз вала–паз втулки” в слабых элементах поверхности – углах. С увеличением размеров пазов и уменьшением размера шпонки еще больше уменьшается площадь контакта, шпонка перекашивается в пазах и начинает приобретать закругленную форму. Пазы также деформируются и увеличиваются в размерах. Данному процессу значительно способствует наличие загрязнений в зонах трения (рис. 2).

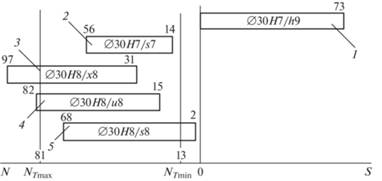

Рис. 2.

Сравнение выбранных посадок: 1 – существующая посадка; 2 – посадка, рекомендуемая по 7 квалитету; 3 – посадка, с выходом наибольшего натяга за зону разбираемости; 4 – посадка, рекомендуемая по 8 квалитету; 5 – посадка, с выходом наименьшего натяга за зону обеспечения необходимого давления.

Раскрытие стыка от действия радиальной силы нужно компенсировать натягом в соединении, что предотвратит проникновение пыли и абразива в зону трения и снизит относительное перемещение поверхностей, значительно уменьшив износ шпонки и пазов. Но большие величины натягов здесь неприемлемы, т.к. конструктивной особенностью такого соединения является обеспечение условий многократной разборки-сборки с целью ремонта и технического обслуживания сопрягаемых сборочных единиц.

Таким образом, для данного соединения необходимо провести расчет оптимальных норм взаимозаменяемости с учетом технологий восстановления и обработки.

Наиболее частым дефектом, приводящим к отказу, является износ контактируемых поверхностей. Поэтому отказ соединения является параметрическим, т.е. прогнозируемым и ожидаемым.

Коэффициент неравномерности износа диаметра вала и втулки небольшой и составляет β = 1.2. Усталостные разрушения соединения встречаются очень редко, и в основном это касается смятия шпонки и пазов, еще реже – срез вала около буртика.

Отказ соединения чаще всего происходит из-за следующих дефектов: 1) износ поверхности по внутреннему диаметру отверстия (28%); 2) износ шпонки, паза вала и паза втулки и их усталостного разрушения (79%); 3) износ поверхности по наружному диаметру вала (43%).

Задача сохранения надежности соединения сводится к поддержанию в течение заданного времени определенных величин натяга или, в крайнем случае, – зазора, т.е. точностных и технологических параметров. Это можно сделать следующими методами: 1) повышением износостойкости поверхностей вала и втулки; 2) повышением износостойкости шпонки и ее пазов; 3) расчетом оптимальной точности соединения – натягов и допуска посадки.

Учитывая, что предназначение шпоночных соединений в сельхозмашинах – это передача больших нагрузок, проверим, как можно использовать посадки с натягом H7/s7, H8/х8, H8/u8, H8/s8 (табл. 2). Посадки с натягом не только обеспечат точность центрирования зубчатых колес, шкивов или звездочек, широко применяемых в сельскохозяйственных машинах, но и позволят значительно увеличить долговечность данных соединений за счет отсутствия зазора, возможных сдвигов поверхностей и попадания абразива и пыли в зону трения.

Определим, насколько возможно реализовать посадки с натягом из условия разборки соединений в полевых условиях с помощью ручного съемника.

Вначале определим усилие распессовки по формуле

где fp – коэффициент трения при распрессовке; pmax – наибольшее давление в посадке, Па; dn – номинальный диаметр соединения, м; l – длина соединения, м.Наибольшее давление в посадке определяется по величине наибольшего натяга (табл. 3) с помощью известной зависимости Ламе–Гадолина

Таблица 3.

Проектные расчеты использования различных посадок в цилиндрическом соединении со шпонкой валов со звездочкой для унифицированных редукторов Н090.20

| № | Описание и условное обозначение посадки | Посадка с отклонениями размеров | Натяги (–) или зазоры (+), мкм | Усилие распрессовки R, Н | Наибольшая сила на рукоятке приспособления, Q, Н |

|---|---|---|---|---|---|

| 1 | ∅30H7/h9 | $\emptyset 30\frac{{\begin{array}{*{20}{c}} { + 0.021} \\ {} \end{array}}}{{\begin{array}{*{20}{c}} {} \\ { - 0.052} \end{array}}}$ | 0…+73 | 0 | 0 |

| 2 | ∅30H7/s7 | $\emptyset 30\frac{{\begin{array}{*{20}{c}} { + 0.021} \\ {} \end{array}}}{{\begin{array}{*{20}{c}} { + 0.056} \\ { + 0.035} \end{array}}}$ | –14…–56 | 29 723 | 107.7 |

| 3 | ∅30H8/х8 | $\emptyset 30\frac{{\begin{array}{*{20}{c}} { + 0.033} \\ {} \end{array}}}{{\begin{array}{*{20}{c}} { + 0.097} \\ { + 0.064} \end{array}}}$ | –31…–97 | 51 484 | 186.5 |

| 4 | ∅30H8/u8 | $\emptyset 30\frac{{\begin{array}{*{20}{c}} { + 0.033} \\ {} \end{array}}}{{\begin{array}{*{20}{c}} { + 0.081} \\ { + 0.048} \end{array}}}$ | –15…–82 | 43 523 | 157.7 |

| 5 | ∅30H8/s8 | $\emptyset 30\frac{{\begin{array}{*{20}{c}} { + 0.033} \\ {} \end{array}}}{{\begin{array}{*{20}{c}} { + 0.058} \\ { + 0.035} \end{array}}}$ | –2…–68 | 36 092 | 130.8 |

Наибольшая сила на рукоятке резьбового приспособления, которая требуется для сдвига отверстия относительно вала, рассчитывается по формуле

где L – плечо приспособления, м; r – средний радиус резьбы на приспособлении, м; α = 2°30′–3°30′ – угол подъема винтовой пары; φ = 6°40′ приведенный угол трения в резьбе; f = 0.1–0.15 – коэффициент трения на торце приспособления; r0– радиус опоры, м.Проектные расчеты использования различных посадок в цилиндрическом соединении со шпонкой валов со звездочкой для унифицированных редукторов Н090.20 представлены в табл. 3.

Из табл. 3 видно, что даже при использовании посадки с большими величинами натягов ∅30H8/х8 усилие на рукоятке съемного приспособления составит Q = 186.5 Н при натяге 97 мкм, что вполне приемлемо для выполнения разборо-сборочных работ в полевых условиях.

Вывод. Выявлено наличие посадок с зазором в большинстве проанализированных цилиндрических соединений со шпонкой, что обусловлено малой трудоемкостью сборочных и разборочных работ. Но применение таких посадок в данном соединении приводит к значительному снижению долговечности. Учитывая, что предназначение шпоночных соединений в сельхозмашинах – это передача больших нагрузок, то рекомендовано использовать посадки с натягом H7/s7, H8/х8, H8/u8, H8/s8 с целью увеличения ресурса. Проведено сравнение рекомендуемых посадок с натягом по величинам натягов в соединении вала со звездочкой унифицированного редуктора Н090.20, где ранее использовалась посадка с зазором – 30H7/h9. Проведены расчеты и установлено, что даже при наибольших натягах возможна разборка запрессованного цилиндрического соединения с помощью ручных съемников в полевых условиях с целью ремонта и замены элементов приводов сельскохозяйственных машин.

Список литературы

Erokhin M.N., Leonov O.A., Shkaruba N.Z. et al. Application of Dimensional Analysis for Calculating the Total Misalignment between a Seal and a Shaft // J. of Machinery Manufacture and Reliability. 2021. V. 50. № 6. P. 524.

Yao H.X., Miao E.M., Niu P.C. Selection of Hole and Axle Interference Fit Tolerance // Applied Mechanics and Materials. 2011. V. 80–81. P. 475.

Li Q., Yang L., Zhao W.Zh. et al. Design of Positioning Mechanism Fit Clearances Based on On-Orbit Re-Orientation Accuracy // Applied sciences-basel. 2019. V. 9 (21). P. 4712.

Repcic N., Saric I., Muminovic A. Software for Calculation and Analysis of ISO System of Tolerances, Deviations and Fits // 23rd Int/ DAAAM Symposium on Intelligent Manufacturing and Automation – Focus on Sustainability. 2012. P. 0195.

Skvortsov S., Khryukin V., Skvortsova T. Statistical Simulation and Probability Calculation of Mechanical Parts Connection Parameters for CAD/CAM Systems // Int. Russian Automation Conf. (RusAutoCon). 2020. V. 641. P. 861.

Zou Z.H., Morse E.P. A gap-based approach to capture fitting conditions for mechanical assembly // Computer-Aided Design. 2004. V. 36 (8). P. 691.

Boutoutaoua H., Bouaziz M., Fontaine J.F. Modeling of Interference Fits Taking form Defects of the Surfaces in Contact into Account // Materials & Design. 2011. V. 32. № 7. P. 3692.

Leonov O.A., Shkaruba N.Zh. A Parametric Failure Model for the Calculation of the Fit Tolerance of Joints with Clearance // J. of Friction and Wear. 2019. V. 40. № 4. P. 332.

Leonov O.A., Shkaruba N.Zh. Calculation of Fit Tolerance by the Parametric Joint Failure Model // J. of Machinery Manufacture and Reliability. 2020. V. 49. № 12. P. 1027.

Zhang Y., Yang M.S. A Coordinate SPC Model for Assuring Designated Fit Quality Via Quality-Oriented Statistical Tolerancing // Computers & Industrial Engineering. 2009. V. 57 (1). P. 73.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин