Проблемы машиностроения и надежности машин, 2023, № 1, стр. 3-15

Исследования процессов репрессионно-волновой кольматации образцов искусственной породы

Л. Е. Украинский 1, И. Г. Устенко 1, Н. А. Шамов 1, *

1 Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

* E-mail: shamov.na@meil.ru

Поступила в редакцию 24.06.2022

После доработки 17.10.2022

Принята к публикации 20.10.2022

- EDN: ARYCJG

- DOI: 10.31857/S0235711923010121

Аннотация

На основании результатов экспериментальных наблюдений получены математические модели влияния исследуемых факторов на параметры репрессионно-волновой кольматации. При этом установлены значения исследуемых факторов, при которых глинистые растворы приобретают более высокую устойчивость к седиментации твердой фазы за счет ее попутного диспергирования, что повысило эффективность кольматации поглощающих интервалов в стволе скважины.

Многие виды попутной при бурении скважин кольматации [1] предупреждают нефтегазовые проявления, поглощения буровых и цементных растворов, улучшают их реологические характеристики, способствуют повышению качества цементирования скважин и их вторичного вскрытия. Наиболее эффективным видом кольматации является технология и техника репрессионно-волновой кольматации с сопутствующей активацией буровых растворов, созданная на базе волновой технологии, в частности на основе теории нелинейной волновой механики и технологии многофазных сред [2–5]. В настоящей статье установлены оптимальные значения параметров и характеристик процессов репрессионно-волновой кольматации, обеспечивающие ее высокую эффективность при минимальных затратах.

Цель экспериментальных и промысловых исследований выявление условий, способствующих решению поставленных задач. В том числе, установление влияния на объем фильтрата кольматационного раствора, выделившегося через образец породы за время его кольматации и величину давления начала фильтрации через образец искусственного песчаника, выдерживаемого слоем кольматации, а также степень эффективности кольматации таких факторов, как объемная концентрация твердой фазы раствора, интенсивность расходуемой на кольматацию энергии, перепад статического давления на образце породы, исходная проницаемость образцов, глубина слоя кольматации в образце закольматированной породы. На основании полученных результатов экспериментальных исследований разработать более эффективные виды техники и технологии репрессионно-волновой кольматации для проведения их промысловых исследований и испытаний.

Методика проведения экспериментальных исследований.

Исследуемые параметры, показатели, характеристики процессов определялись следующим образом:

– объемная концентрация твердой фазы кольматационного раствора

где Vg – объем твердой фазы раствора; Vw – объем дисперсионной фазы;– интенсивность расходуемой на кольматацию энергии

где ΔPu – перепад давления на кавитационно-вихревом излучателе; Q – расход гидросреды через него; Sk – площадь поверхности волн давления при их взаимодействии с торцом образца породы;– перепад давления на образце породы ΔPn вычислялся по разнице показаний регистраторов давления Ps и Ppk, датчики которых установлены в корпусах рабочей камеры и узла с пневмокамерой (рис. 1)

– объем фильтрата Vf кольматационного раствора, выделившийся через образец породы за время tk проведения его кольматации, определялся в процессе перемещения измерителя по его шкале в узле с пневмокамерой;

– степень эффективности кольматации

где k0, kk – соответственно исходная и конечная после кольматации проницаемости породы, которые определялись по известной методике и применением стандартного оборудования;– показатель седиментации растворов

где V0 – общий объем налитого в мерный сосуд раствора; Vр – объем раствора ниже уровня расслаивания;– объем фильтрата Vf кольматационного раствора, выделившийся через образец породы за время tk, его кольматации, измерялся в процессе перемещения измерителя по его шкале в узле с пневмокамерой;

– глубина слоя кольматации и толщины фильтрационной корки измерялась микроскопом по продольному сколу закольматированного образца пород;

– размеры глинистых частиц в растворе определялись методом Гунье.

Подготовка к исследованиям. Модель скважины, с применением которой осуществлялись экспериментальные исследования процессов репрессионно-волновой кольматации образцов породы, должна быть близка к скважинным условиям по геометрическим и энергетическим параметрам, наиболее важным характеристикам процесса.

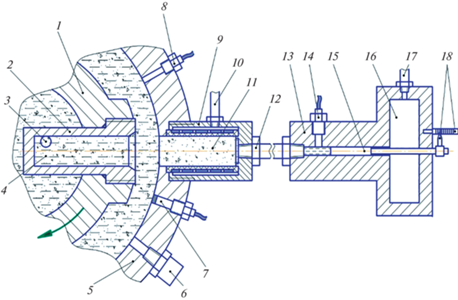

Основная часть (рис. 1) установки для проведения запланированных исследований состоит из корпуса 1, содержащего волновой кавитационно-вихревой широкополосный излучатель 2 с входным тангенциальным каналом 3 в вихревую камеру 4, и установленного в рабочей камере 5. В камере размещены гнездо 6, датчик 7 регистратора пульсаций давления, датчик 8 регистратора гидростатического давления Ps в рабочей камере, кернодержатель 9 с пневмопроводом 10 к баллону с азотом, образцом исследуемой породы 11.

Кернодержатель соединяется трубкой 12 с узлом 13 создания перепада давления на образце породы. Указанный узел включает в свой состав датчик 14 регистратора гидростатического давления Ppk, плунжер 15, пневмокамеру 16 с трубкой 17 к баллону с азотом, измеритель 18 объема фильтрата, выделившегося через образец в процессе его кольматации.

Корпус навернут на вертикальный шпиндель бурового станка и связан нагнетательным трубопроводом с поршневым насосом. Приемная гидравлическая линия насоса соединена с резервуаром, наполненным кольматационным раствором. Резервуар связан с рабочей камерой сливным трубопроводом.

Для получения более однородных по проницаемости и прочности образцов искусственного песчаника была изменена технология прессования. Его стали вести двумя пуансонами с обоих торцов образцов и созданием поперечных ударных волн в корпусе пресс-формы и прессуемой смеси, что позволило создать образцы с однородной проницаемостью по всей их длине. Получение образцов с различной проницаемостью обеспечивалось изменением усилия их прессования. При усилии 55 КН получали низко-проницаемые образцы 0.01–0.2 мкм2, 50 КН – среднепроницаемые 0.1–0.8 мкм2, 45 КН – высокопроницаемые 0.3–1.8 мкм2.

Проведение экспериментальных и промысловых исследований. Часть из приведенных результатов экспериментальных исследований ранее публиковались в работе [6]. В процессе проведенных исследований измерены создаваемые излучателем волновые характеристики в зависимости от изменения интенсивности энергии I, гидростатического давления Ps в рабочей камере и иных параметров (табл. 1).

Таблица 1.

Волновые характеристики излучателя

| ΔPu, МПа | Q, м3/с | I, МВт/м2 | Ps, МПа | Амплитудные значения давления, КПа в диапазоне частот колебаний, КГц | |||||

|---|---|---|---|---|---|---|---|---|---|

| до 0.5 | 0.5–0.7 | 0.7–1.0 | 1.0–2.0 | 2.0–9.0 | 9.0–10.0 | ||||

| 4.5 | 0.00210 | 8.36 | 0 | 0.7 | 10.5 | 2.6 | 0.8 | 0.8 | 0.8 |

| 1.0 | 4.5 | 34.8 | 1.0 | 2.6 | 1.0 | 1.2 | |||

| 1.5 | 3.0 | 24.8 | 0.8 | 0.8 | 1.6 | 1.4 | |||

| 2.0 | 2.5 | 22.8 | 1.5 | 2.5 | 0.8 | 1.2 | |||

| 3.5 | 0.00185 | 5.73 | 1.5 | 1.2 | 14.0 | 1.2 | 0.8 | 0.6 | 0.3 |

| 2.5 | 0.00156 | 3.45 | 1.5 | 1.0 | 10.0 | 1.2 | 0.8 | 0.4 | 0.4 |

Площадь поверхности волн давления при их взаимодействии с торцом образца породы определялась из выражения

где ${{D}_{{{v}k}}}$ – диаметр вихревой камеры излучателя колебаний давления; b – расстояние между излучателем и торцом исследуемого образца.В нашем случае ${{D}_{{{v}k}}}$ = 2 × 10–2 м; b = 6 × 10–3 м; Sk =11 × 10–4 м2. Далее исследовалась зависимость характеристик излучателя от изменения интенсивности энергии I и угла α его поворота в рабочей камере относительно измерительного датчика (табл. 2).

Таблица 2.

Характеристики излучателя в зависимости от изменения интенсивности энергии и угла его поворота в рабочей камере

| I, МВт/м2 | α, град. | Амплитудные значения давления p0c, КПа в диапазоне частот колебаний f, КГц | ||||||

|---|---|---|---|---|---|---|---|---|

| до 0.5 | 0.5–0.7 | 0.7–1.0 | 1.0–2.0 | 2.0–3.0 | 3.0–9.0 | 9.0–10.0 | ||

| 8.36 | 0 | 3.0 | 24.8 | 0.80 | 0.80 | 1.60 | 0.4–0.8 | 1.40 |

| 15 | 1.5 | 23.0 | 1.50 | 2.60 | 0.70 | 0.2–0.4 | 1.10 | |

| 35 | 1.0 | 6.0 | 1.40 | 0.50 | 0.20 | 0.01–0.3 | 0.30 | |

| 90 | 0.6 | 1.3 | 0.20 | 0.60 | 0.20 | 0.05–0.4 | 0.40 | |

| 180 | 0.3 | 1.0 | 0.07 | 0.25 | 0.20 | 0.05–0.4 | 0.60 | |

| 3.45 | 0 | 1.0 | 10.0 | 1.20 | 0.80 | 0.40 | 0.01–0.5 | 0.40 |

| 15 | 0.6 | 6.3 | 0.80 | 0.15 | 0.25 | 0.01–0.3 | 0.20 | |

| 35 | 0.5 | 2.8 | 0.20 | 0.70 | 0.20 | 0.01–0.6 | 0.12 | |

| 90 | 0.5 | 2.0 | 0.25 | 0.20 | 0.25 | 0.01–0.05 | 0.12 | |

Наблюдения показали следующее: максимальные амплитуды колебаний давления находятся в диапазоне спектра частот 0.5–0.7 КГц; при повороте излучателя в рабочей камере на 180° относительно датчика измерительная система зафиксировала в интервале частот 0.1–0.7 КГц понижение амплитудных значений давления в 10–25 раз; при предусмотренном планом проведения экспериментов уровне максимальной интенсивности энергии, I = 8.36 МВт/м2, наибольшие амплитудные значения возникали при статическом давлении Ps в рабочей камере в интервале 1–2 МПа, но уже при давлении 2 МПа начинала прослеживаться тенденция к снижению их величин.

Последнее обстоятельство можно объяснить тем, что генерирующиеся в кавитационно-вихревом излучателе колебания давления за счет пульсаций и схлопывания кавитационных парогазовых каверн носят нелинейный волновой характер [7–9], на который сильно влияет изменение гидростатического давления.

В качестве кольматационной среды использовались растворы куганакской глины различной плотности, у которой существенно ниже гидрофильные свойства, чем у бентонитовой глины. В глинистых растворах в процессе проведения экспериментальных исследований никакие химреагенты не применялись. Этим преднамеренно ухудшались начальные кольматирующие свойства исследуемых растворов, и подчеркивалось влияние на них продолжительности процесса кавитационно-волновой обработки.

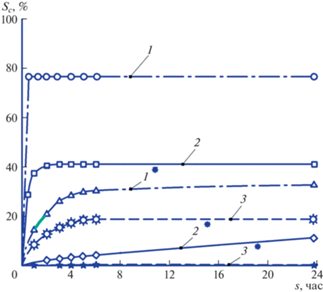

Наблюдения показали, что растворы куганакской глины после попутной обработки при проведении репрессионно-волновой кольматации имеют более высокую устойчивость к седиментации твердой фазы, чем после гидромеханического перемешивания (рис. 2). При этом раствор плотностью 1130 кг/м3 после кавитационно-вихревого диспергирования твердой фазы принял вид пастообразной массы, которая не изменяла своего состояния даже после трехмесячного отстаивания в резервуаре.

Рис. 2.

Кинетика седиментации частиц твердой фазы растворов: 1 – плотностью 1020 кг/м3 после гидромеханического перемешивания; 1*– плотностью 1020 кг/м3 после кавитационно-волновой обработки; 2 – плотностью 1070 кг/м3 после гидромеханического перемешивания; 2*– плотностью 1070 кг/м3 после кавитационно-волновой обработки; 3 – плотностью 1130 кг/м3 после гидромеханического перемешивания; 3*– плотностью 1130 кг/м3 после кавитационно-волновой обработки.

После окончания обработки измерялись объем фильтрата Vf, толщина глинистой корки на торце образца породы и его конечная проницаемость. В необходимых случаях фиксировались продолжительность выделения фильтрата через образец породы и его объемы через определенные промежутки времени. Пределы измерения частиц составили не более 70 мкм. Результаты исследований подвергнутых волновой обработке и гидромеханическому перемешиванию раствора куганакской глины плотностью 1070 кг/м3 приведены в табл. 3.

Таблица 3.

Результаты измерений частиц твердой фазы раствора

| Выходной параметр | Вид обработки раствора | Диаметр частиц твердой фазы, мкм | |||||||

|---|---|---|---|---|---|---|---|---|---|

| ≤2 | 2–4 | 4–6 | 6–12 | 12–33 | 33–40 | 40–50 | 50–70 | ||

| Доля частиц твердой фазы, % | гидромеха- нический | 4 | 4 | 32 | 16 | 3 | 1 | 2 | 38 |

| кавитационно-волновой | 4 | 4 | 42 | 18 | 5 | 13 | 6 | 8 | |

Исследование размеров частиц методом малоуглового рентгеновского рассеяния (методом Гунье) показало, что диспергирование раствора куганакской глины не внесло существенных изменений в распределение по размерам коллоидных частиц (размером до 2 мкм).

Для осуществления процесса измельчения частиц глины с низкой гидрофильностью до микроскопических размеров требуется более значительная интенсивность энергии. Результаты наблюдений свидетельствуют о том, что в результате кавитационно-волнового диспергирования доля частиц в растворе 4–12 мкм составляла 60%, 50‒70 мкм – 8% от общего числа частиц, в то время как после гидромеханического перемешивания она составляла соответственно 48% и 38%, т.е. произошло смещение в распределении частиц по размерам в сторону мелких и средних частиц.

Результаты исследований на экспериментальном стенде влияния попутной кавитационно-волновой обработки растворов куганакской глины на их параметры в процессе кольматации приведены в табл. 4.

Таблица 4.

Результаты кавитационно-волновой обработки растворов

| Плотность раствора, кг/м3 | Уменьшение седиментации | Увеличение эффективной вязкости | Повышение СНС1/10, дПа | Снижение фильтрато- отдачи | Снижение доли крупных частиц |

|---|---|---|---|---|---|

| 1020 | в 39 раз | в 7.0 раза | 0–1/1 | в 1.7 раза | в 3 раза |

| 1070 | в 15 раз | в 3.6 раза | 0–12/15 | в 10.0 раза | в 5 раз |

| 1130 | в 80 раз | в 2.9 раза | 0–50/54 | в 10.0 раза | в 5 раз |

Так же отмечалось, что вследствие диспергирования глины и улучшения реологических свойств раствора происходило снижение темпа гидроабразивного износа стальных излучателей в 1.5–2.5 раза.

Например, при бурении стволов скважин под кондуктор в глинистых пропластках на кусте № 8 Маскудьинской площади Чернушинского филиала ЗАО “Лукойл-бурение-Пермь” в 1997 году на технической воде не удавалось осуществить попутную наработку твердой фазы и получить устойчивую суспензию без добавок каких-либо химреагентов. Глинистая фракция почти полностью выпадала в осадок в наземной циркуляционной системе. Водная среда отфильтровывалась в проницаемых пропластках и временами полностью поглощалась с прекращением циркуляции. Только при использовании в роторной бурильной компоновке кавитационно-волновых наддолотных кольмататоров, разработанных нами на основе достижений нелинейной волновой механики и технологии удалось создать устойчивую суспензию из глины разбуриваемых пропластков, осуществить кольматацию поглощающих пластов и добурить скважины.

Влияние кавитационно-волнового диспергирования глинистой фазы на характеристики буровой жидкости приведено в табл. 5.

Таблица 5.

Результаты наблюдений за процессом изменений параметров буровой жидкости в процессе волновой кольматации

| Скважины | Плотность раствора, кг/м3 | Условная вязкость, с | Фильтратоотдача, см3/30 | |||

|---|---|---|---|---|---|---|

| в начале | в конце | в начале | в конце | в начале | в конце | |

| 467 | 1020 | 1080 | 15 | 16 | 12 | 8.0 |

| 471 | 1140 | 1160 | 16 | 18 | 12 | 9.0 |

| 491 | 1030 | 1140 | 15 | 16 | 12 | 6.0 |

Вследствие непродолжительности бурения стволов под кондуктор с применением кольмататоров изменения реологических свойств растворов оказались менее впечатляющими, но вполне приемлемыми с практической точки зрения.

При проведении исследований на стенде с целью установления факта фильтрации через цилиндрический образец искусственной породы при отсутствии перепада давления (репрессии) на нем второй торец кернодержателя 18 (рис. 1) гидравлически соединялся с гнездом 6 рабочей камеры 5 трубкой, в которой была горизонтально вмонтирована мерная стеклянная трубочка. Перед началом эксперимента трубка с мерной трубочкой заполнялась жидкостью таким образом, чтобы в трубочке остался небольшой пузырек воздуха. По перемещению этого пузырька при волновой кольматации породы можно было судить о наличии или отсутствии фильтрации через образец при отсутствии перепада давления.

Хотя степень кольматации образцов породы в таких условиях была иногда довольно заметной (22–99%), но визуальное наблюдение за положением пузырька в трубке свидетельствовало об отсутствии фильтрации через образец породы. Можно сделать предположение, что даже при отсутствии репрессии на образец породы происходит перемещение в жидкости частиц глины в поровые каналы породы и образование в них кольматационных пробок. Такое перемещение частиц можно объяснить нелинейными волновыми явлениями и кавитационными процессами, проходящими вблизи кольматируемой поверхности образца породы.

Для образцов проницаемостью k0 = 0.931–0.993 мкм2 при Ck = 4.7% (ρ = 1070 кг/м3), I = = 3.45 МВт/м2, ΔPn = 1.5 МПа, продолжительность процесса волновой кольматации составляла 5–8 с.

Кольматация образцов проницаемостью k0 = 0.309–0.569 мкм2 при Ck = 8.7% (ρ = = 1130 кг/м2), I = 5.73 МВт/м2, ΔPn = 1.5 МПа продолжалась уже 32–37 с.

Результаты наблюдений приведены в табл. 6, где Vf – объем фильтрата кольматационного раствора, выделившийся через образец породы за время его кольматации. Из таблицы следует, что наиболее заметно фильтрация снижалась (до 40–90%), а кольматация интенсивно протекала в первые 2–3 с, с ростом объемной концентрации кольматанта в растворе свыше 5% увеличивалась продолжительность процесса кольматации, а его интенсивность замедлялась.

Таблица 6.

Изменение продолжительности волновой кольматации интенсивности фильтрации

| Ck, % | I, МВт/м2 | ΔPn, МПа | k0, мкм2 | ψk, % | Vf, мл | Объемы фильтрата, мл | tk, с | ||

|---|---|---|---|---|---|---|---|---|---|

| за 1-ю с, Vf1 | за 2-ю с, Vf2 | за 3-ю с, Vf3 | |||||||

| 4.7 | 3.45 | 1.5 | 0.960 | 99.8 | 6.8 | 2.8 | 2.5 | 0.5 | 6 |

| 0.931 | 99.8 | 7.0 | 4.0 | 1.8 | 1.0 | 8 | |||

| 0.993 | 99.9 | 8.0 | 3.0 | 2.0 | 0.8 | 6 | |||

| 0.939 | 98.8 | 9.0 | 2.0 | 1.2 | 0.8 | 7 | |||

| 8.7 | 5.73 | 1.5 | 0.524 | 91.0 | 8.8 | 1.4 | 2.0 | 1.2 | 35 |

| 0.515 | 91.0 | 5.0 | 0.8 | 0.6 | 0.4 | 37 | |||

| 0.309 | 97.0 | 6.0 | 1.0 | 0.6 | 0.5 | 37 | |||

| 0.560 | 88.0 | 5.5 | 1.4 | 0.9 | 0.5 | 32 | |||

Обработка результатов проводилась по стандартной программе корреляционно-регрессионного анализа, выполнен расчет коэффициентов приведенных ниже уравнений, установлена значимость коэффициентов и адекватность моделей. При описании такого выходного параметра, как степень кольматации, была выбрана следующая математическая модель с 82%-й долей объясненной вариации (коэффициент корреляции 0.90)

Другой выходной параметр, объем выделившегося в процессе кольматации фильтрата, описывался с 88%-й долей объясненной вариации (коэффициент корреляции 0.93) следующим уравнением:

Третий выходной параметр, давление начала фильтрации через закольматированный образец породы ${{P}_{{n{v}}}}$, описывался с 82%-й долей объясненной вариации (коэффициент корреляции 0.90) уравнением

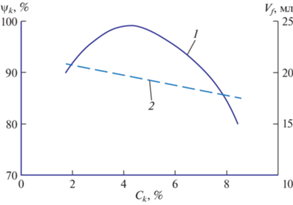

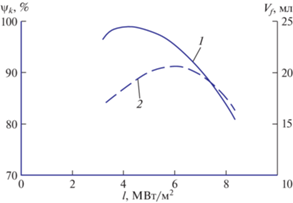

Полученные формулы использовались для построения кривых зависимостей (рис. 3–6) степени кольматации и объема выделившегося фильтрата от объемной концентрации твердой фазы (при I = 8 МВт/м2, ΔPn = 0.8 МПа, k0 = 0.2 мкм2), интенсивности расходуемой на кольматацию энергии (при Ck = 7.8%, ΔPn = 0.8 МПа, k0 = = 0.2 мкм2), статического перепада давления па образце (при Ck = 7.8%, I = 6 МВт/м2, k0 = 0.2 мкм2), исходной проницаемости (при Ck = 7.8%, I = 6.7 МВт/м2, ΔPn = = 0.8 МПа).

Рис. 3.

Зависимость степени кольматации и объема фильтрата от концентрации твердой фазы: 1 – ψk = 77 + + 10.33Ck – 1.2$C_{k}^{2}$; 2 – Vf = 23–0.71Ck.

Рис. 4.

Зависимость степени волновой кольматации и объема фильтрата от интенсивности расходуемой энергии: 1 – ψk = 75 + 9.78I – 1.07I2; 2 – Vf = 4 + 8.2I – 0.69I2.

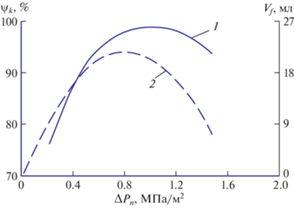

Рис. 5.

Зависимость степени кольматации и объема фильтрата от перепада давления на образце породы: 1 – ψk = 6 + 62.88ΔPn – 1.07Δ$P_{n}^{2}$; 2 – Vf = 54ΔPn – 33.2Δ$P_{n}^{2}$.

Рис. 6.

Зависимость степени волновой кольматации и объема фильтрата от исходной проницаемости образца породы: 1 – ψk = 100 – 45.43k0 + 25.42$k_{0}^{2}$; 2 – Vf = 20 + k0 + 4.6$k_{0}^{2}$.

С ростом объемной концентрации твердой фазы в растворе свыше 5–6% степень кольматации, объем выделившегося фильтрата и величина давления начала фильтрации постепенно снижались (рис. 3).

Объясняется это тем, что при высокой концентрации частиц глины у поверхности кольматируемой породы и на входе в поровые каналы образовывалась структурированная гелеобразная масса, препятствовавшая проникновению в поровое пространство частиц кольматанта. При увеличении интенсивности энергии воздействия на образец породы и кольматационный раствор до 5–6 МВт/м2 степень кольматации и объем фильтрата возрастали, а величина давления начала фильтрации наоборот снижалась. Возможно, такая ситуация связана с тем, что наряду с закупориванием средних и крупных каналов происходила кольматация и более мелких за счет усиления диспергирования частиц глины в предзоне кольматации, интенсивнее разрушалась глинистая корка на поверхности образца.

Понижение же величины давления начала фильтрации может быть обусловлено ростом доли образующихся в средних и крупных каналах структурированных гелеобразных, но слабо упакованных тромбов, которые под действием давления способны разрушаться.

Дальнейший рост интенсивности энергии приводил к постепенному снижению степени кольматации (рис. 4), объема выделившегося через образец породы фильтрата и некоторому увеличению давления начала фильтрации, что можно объяснить дальнейшим диспергированием твердой фазы и ростом поверхностной энергии частиц. Вследствие этого, у поверхности породы и на входе в поровые каналы формировались сильно структурированные гелеобразные сгустки частиц глины, препятствующие проникновению в поровое пространство фильтрата и частиц кольматанта, поэтому часть поровых каналов могли оказаться слабо закольматированными. В остальных же каналах под уплотняющим воздействием колебаний давления образовывались плотно упакованные пробки кольматанта, выдерживающие более значительные давления начала фильтрации.

С ростом перепада статического давления (рис. 5) на образцах породы до 0.8‒1.0 МПа значения всех трех исследуемых параметров кольматации количественно также возрастали, а при дальнейшем увеличении перепада давления начинали снижаться. Последнее происходило, скорее всего, вследствие прижимающего действия давления на образующиеся на поверхности торца образца фрагменты плотной непроницаемой корки, ухудшающей условия кольматации.

С ростом исходной проницаемости исследуемых образцов породы степень кольматации снижалась, а объем фильтрата увеличивался.

Более сложный характер у кривой зависимости давления начала фильтрации. На рис. 7 приведены кривые зависимости величины давления начала фильтрации: 1) от концентрации кольматанта в растворе при постоянных значениях I = = 4.6 МВт/м2, ΔPn = 1.2 МПа, ${{k}_{0}}$ = 0.2 мкм2; 2) от интенсивности расходуемой на кольматацию энергии при Ck = 7.8%, ΔPn = 0.8 МПа, k0 = 0.2 мкм2.

Рис. 7.

Зависимость величины давления начала фильтрации от концентрации кольматанта и интенсивности энергии: 1 – ${{P}_{{n{v}}}}$ = 145 + 0.13Ck – 0.017$C_{k}^{2}$; 2 – ${{P}_{{n{v}}}}$ = 4.43 – 0.89I – 0.068I2.

До проницаемости 0.6–0.7 мкм2 происходило снижение давления, а в дальнейшем – плавное увеличение, что можно объяснить возрастанием доли крупных каналов в образцах породы, пространственные условия для переупаковки частиц в которых, в процессе уплотняющего действия колебаний давления более благоприятны, чем в мелких. Вследствие этого формировался более прочный слой кольматации.

На объем отфильтровавшейся при кольматации жидкости наибольшее влияние имели интенсивность энергии и статический перепад давления на образце.

На рис. 8 изображены кривые зависимости величины давления начала фильтрации через закольматированный образец породы: 1) от перепада статического давления на нем при постоянных значениях Ck = 7.8%, I = 6 МВт/м2, k0 = 0.2 мкм2; 2) от исходной проницаемости при Ck = 7.8%, I = 6.7 МВт/м2, ΔPn = 0.8 МПа.

Рис. 8.

Зависимость величины давления начала фильтрации от перепада давления и исходной проницаемости образца: 1 – ${{P}_{{n{v}}}}$ = 2.67 – 4.56k0 + 3.24$k_{0}^{2}$; 2 – ${{P}_{{n{v}}}}$ = 0.62 + 1.98ΔPn – 0.91Δ$P_{n}^{2}$.

На величину давления начала фильтрации через закольматированный образец наибольшее действие оказывало значение объемной концентрации твердой фазы глинистого раствора.

Выводы и рекомендации. 1. С точки зрения интенсификации процесса репрессионно-волновой кольматации образцов искусственного песчаника длиной 58 мм наиболее эффективными значениями исследуемых факторов являются: объемной концентрации твердой фазы раствора 3.5–5.5%; расходуемой на кольматацию энергии 4–6 МВт/м2; статического перепада давления на образцах 1.0–1.3 МПа. 2. Глубина кольматационного слоя в высокопроницаемых песчаниках (0.9–1.7 мкм2) составляла 1.5–5.0 мм, а фильтрационная корка практически отсутствовала. 3. С ростом концентрации твердой фазы в растворе свыше 5% продолжительность волновой кольматации увеличивается с 5–8 до 32–37 с при 8.6%-й концентрации. 4. Даже в отсутствие репрессии на образец породы вследствие нелинейных волновых процессов происходит перемещение частиц глины в поровые каналы породы и образование в них пробок кольматанта. 5. На основании полученных результатов исследований предлагается: проводить кавитационно-волновую обработку при приготовлении глинистых растворов с концентрацией твердой фазы в пределах 3.5–5.5%; создавать в процессе бурения перепад давления на кольмататоре 3.5–4.0 МПа при расходе 0.005–0.006 м3. 6. Определено, что использование попутной с кольматацией кавитационно-волнового диспергирования твердой фазы, а также в технологии приготовления буровых глинистых растворов позволит: интенсифицировать процесс создания слоя кольматации в породе, повысить его прочность к изменениям давления в 2.0–2.5 раза, повысить степень кольматации с 88% до 98% и снизить объем фильтрата в 2–3 раза; улучшить антифрикционные свойства растворов и уменьшить абразивный износ оборудования в 1.5–2.5 раза; создать надежные, эффективные виды технологий и оборудования, более безопасные, особенно в условиях создания мощных нелинейных резонансов [10] в нагнетательных и добывающих скважинах.

Список литературы

Мавлютов М.Р., Кузнецов Ю.С., Агзамов Ф.А. и др. Экспериментальные исследования влияния вибровоздействия на фильтрационную корку и проницаемость фильтров // Технология бурения нефтяных и газовых скважин: Межвуз. темат. сб. научн. тр. Уфа: Уфим. нефт. ин-т, 1976. С. 126.

Веденин А.Д., Кормилицын В.И., Ганиев О.Р., Ганиев С.Р. и др. Волновые технологии и машины (Волновые явления в технологиях) / Под редакцией академика Р.Ф. Ганиева. М: R&C Dynamics. 2008. 66 с.

Ганиев Р.Ф. Волновые машины и технологии (Введение в волновую технологию). М.: R&C Dynamics. 2008. 192 с.

Ганиев Р.Ф., Ганиев С.Р., Касилов В.П., Пустовгар А.П. Волновые технологии в инновационном машиностроении. М.: R&C Dynamics. 2012. 92 c.

Ganiev R.F., Ganiev S.R., Kasilov V.P., Pustovgar A.P. Wave technology in mechanical engineering. Co-published by John Wiley & Sons Inc. Hoboken, New Jersey, and Scrivener Publishing LLC Salem Massachusets. USA. Published simultaneously in Canada. 2015. 156 p.

Шамов Н.А. Экспериментальные исследования процессов волновой кольматации проницаемой породы // Проблемы машиностроения и автоматизации. 2014. № 1. С. 5.

Кнэпп Р., Дейли Дж., Хэммит Ф. М.: Мир, 1974. 687 с.

Ультразвук: Маленькая энциклопедия / Под ред. И.П. Галяминой. М.: Советская энциклопедия. 1979. 400 с.

Круглицкий Н.Н., Ничипуренко С.П., Симуров В.В., Минченко В.В. Ультразвуковая обработка дисперсий глинистых минералов / Под ред. Н.Н. Круглицкого. Киев: Наукова думка, 1971.

Ганиев Р.Ф. Нелинейные резонансы и катастрофы. Надежность, безопасность и бесшумность. М.: Институт компьютерных исследований; R&C Dynamics. 2013. 592 с.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин