Проблемы машиностроения и надежности машин, 2023, № 1, стр. 38-47

Оценка остаточных напряжений в покрытиях “твердых” топокомпозитов методом повторного микроиндентирования

Н. А. Воронин *

Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

* E-mail: voroninn@inbox.ru

Поступила в редакцию 13.06.2022

После доработки 07.10.2022

Принята к публикации 20.10.2022

- EDN: ASGJBW

- DOI: 10.31857/S0235711923010145

Аннотация

Разработаны две методики определения остаточных напряжений в покрытиях “твердых” топокомпозитов, для которых характерно возникновение межфазного разрушения на границе раздела покрытие–подложка при инструментальном индентировании. Новизна методик заключается в анализе диаграммы внедрения пирамидального индентора, получаемой в результате повторного цикла индентирования. Результаты можно использовать на практике и в научных исследованиях для количественной оценки вида и значения одноосных остаточных напряжений в тонких твердых покрытиях топокомпозитов, материал подложки которых существенно отличается по твердости от материала покрытия.

Вакуумная ионно-плазменная технология нанесения тонких твердых покрытий широко используется в качестве метода поверхностной обработки функциональных поверхностей узлов трения машин и механизмов для улучшения их триботехнических свойств. Толщина таких покрытий варьируется в широких пределах в зависимости от назначения, и, как правило, составляет от десятых долей до нескольких десятков микрометров [1]. При получении тонких покрытий и модифицированных поверхностных слоев, как это имеет место при вакуумной ионно-плазменной обработке, по сути дела создается некоторая поверхностная конструкция, включающая материал поверхностного слоя и материал подложки и обеспечивающая поверхностному слою и детали в целом техническую эффективность и экономическую целесообразность, какую не дают элементы конструкции в отдельности. Такой материал стал объектом нового научного и инженерного направления, получившего в западной литературе название surface engineering, в нашей стране как создание и конструирование топокомпозитов [2]. Современная вакуумная технология позволяет наносить покрытия в широком диапазоне их свойств от мягких полимерных до твердых и сверхтвердых, таких как тугоплавкие химические соединения и алмазоподобные. Несущая способность топокомпозитов в значительной степени зависит от эффективной твердости поверхностного объема, участвующего в деформационном контактном взаимодействии. Мягкие покрытия на твердой подложке получили условное название “мягких” топокомпозитов. Поверхностно слоистые материалы с существенно отличающимися по твердости покрытиями по сравнению с твердостью подложек получили название “твердых” топокомпозитов.

В результате термодинамически неравновесных условий синтеза химических тугоплавких соединений, происходящих на атомарном уровне в условиях сопутствующей ионной бомбардировки растущего покрытия, в покрытии возникают значительные остаточные напряжения. Вид и величина остаточных напряжений оказывает существенное влияние на несущую способность и поверхностную прочность таких поверхностно-слоистых тел. Из-за их важной роли в поведении покрытия многие усилия были посвящены измерению остаточных напряжений. Поскольку ионно-плазменные покрытия имеют размерность на микрометрическом или субмикрометрическом уровне, среди большого множества методов измерения остаточных напряжений особое внимание уделяется методу инструментального индентирования, которое широко используется для оценки механических характеристик тонких покрытий и модифицированных поверхностей [3, 4]. В основе большинства работ положены следующие принципы: 1) предполагается, что остаточные напряжения и остаточные пластические деформации являются равноосными и однородными на глубине (под поверхностью вдавливания), которая, по меньшей мере, в несколько раз больше диаметра контакта вдавливания и отсутствуют подповерхностные трещины и расслоения; 2) влияние остаточных напряжений сказывается на величине площади отпечатка, и тем самым позволяют регистрировать их наличие в поверхности по изменению кривых нагружения диаграмм внедрения.

Настоящая статья направлена на разработку методик определения остаточных напряжений в покрытиях “твердых” топокомпозитов, для которых характерно возникновение межфазного расслоения на границе покрытие–подложка при инструментальном индентировании на глубины, не превышающие толщину покрытия. Результаты исследования можно использовать для количественной оценки качества тонких твердых покрытий методом индентирования, сопровождаемого межфазным расслоением, характерным для поверхностно-слоистых тел с большой разницей в значениях твердостей покрытия и подложки.

Для достижения поставленной цели в статье предлагается оригинальная методика анализа диаграммы внедрения, полученной в режиме повторного индентирования. В качестве “твердого” топокомпозита была взята поверхностно слоистая система AlN–сплав Д16Т, для которой характерно межфазное расслоение по границе раздела покрытие–подложка при инструментальном индентировании [5, 6]. Был изготовлен модельный образец топокомпозита. Материал основы (подложки) модельного топокомпозита – алюминиевый сплав Д16Т (ГОСТ 4784-97) с микротвердостью Н0 = 0.98 ГПа и модулем упругости Е0 = 93 ГПа. Материал покрытия – нитрид алюминия (AlN), полученный магнетронным способом. Толщина покрытия составляла 5 мкм, твердость Н1 = 15.2 ГПа, модуль упругости Е1 = 320 ГПа. Измерения механических характеристик материалов исследуемой слоистой системы проводились на нанотвердомере НаноСкан4D. Индентором служила трехгранная алмазная пирамида Берковича. Твердость и модуль упругости определялся по методике Оливера и Фара [7].

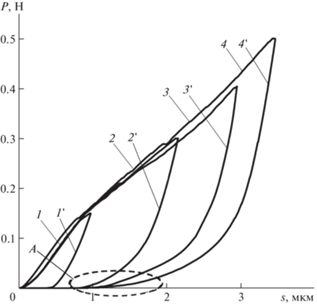

С помощью нанотвердомера НаноСкан4D с образцом топокомпозита были проведены экспериментальные исследования по внедрению алмазного индентора Берковича при различных нагрузках и записи диаграмм “нагрузка P–внедрение s”. Результаты экспериментальных исследований модельного топокомпозита в виде единичных диаграмм внедрения, полученных при различных конечных (максимальных) нагрузках индентирования, приведены на рис. 1.

Рис. 1.

Экспериментальные диаграммы внедрения при различных предельных нагрузках: 1–4 – кривые нагружения; 1 ′–4 ′ – кривые разгрузки; А – область кривых разгружения, характеризующая конечную глубину пластического отпечатка.

Как известно типовая диаграмма внедрения, используемая для определения микротвердости и модуля упругости при инструментальном индентировании, состоит из двух кривых: кривой нагружения и кривой разгрузки [7]. Кривая нагружения описывает упругопластическую деформацию твердого тела под инденторов при его внедрении в поверхность этого тела. Кривая разгрузки описывает упругое деформирование (упругое восстановление) поверхности твердого тела при снятии нагрузки на индентор. Анализ диаграмм внедрения для модельного топокомпозита (рис. 1) показывает, что на кривых разгрузки можно выделить два характерных участка: в верхней части наблюдается кривая с малой кривизной – практически линейным изменением нагрузки с глубиной отпечатка, а в нижней части – участок кривой со значительным искривлением. Линейный участок кривой разгрузки с увеличением предельной нагрузки индентирования эквидистантно повторяется от одной диаграммы внедрения к другой, увеличиваясь по протяженности незначительно с увеличением конечной нагрузки. Кривизна нижнего участка кривой разгрузки с увеличением конечной нагрузки индентирования существенно изменяется – кривая разгрузки больше и раньше выгибается в сторону начала координат диаграммы внедрения. Наличие указанного характерного криволинейного вида кривой разгружения объясняется значительным различием пластических и упругих характеристик материалов подложки и покрытия [5, 6]. Такой вид диаграмм внедрения связан с двумя параллельно идущими процессами, генерируемыми нагружением. Первый их них представляет собой процесс упругого прогиба твердого покрытия по типу жесткой плиты, лежащей на податливой основе и нагружаемой единичной силой. Второй – процесс межфазного расслоения на границе раздела “покрытие–подложка” в процессе нагружения, которое ослабляет адгезионные связи между покрытием и подложкой. Прогиб усиливает процесс расслоения, что приводит к увеличению протяженности последнего [6]. При разгружении под действием упругих сил в изогнутом под нагрузкой покрытии происходит отслаивание покрытия, его восстановление до горизонтального первоначального состояния и даже некоторое выпучивание покрытия, вследствие наличия остаточных напряжений. Последнее хорошо подтверждается близким расположением конца кривых разгрузки для ряда приведенных на рис. 1 диаграмм внедрения (область А). Визуальное исследование отпечатков индентора на поверхности покрытия в настоящей статье показало, что при исследованных предельных нагрузках, повреждения поверхности покрытия не наблюдалось.

Таким образом, к моменту достижения предельной нагрузки индентирования, работа по образованию двух новых поверхностей на границе раздела покрытие–подложка заканчивается. Адгезионная связь между этими свободными поверхностями практически отсутствует и образование трещины (полости) не происходит лишь в связи с наличием сжимающей силы индентирования. При разгружении имеет место упругое восстановление (выпрямление) покрытия, для описания которого хорошо подходит модель упругого деформирования мембраны с центральным нагружением и с краями жестко закрепленными на периферии [8]. Однако для такой модели характерен линейный закон изменения прогиба от усилия нагружения, что не реализуется в данном экспериментальном исследовании (наблюдается cильная нелинейность кривой разгрузки). Наличие остаточных напряжений в мембране меняет закономерность линейной связи между нагрузкой на мембрану и величиной ее прогиба на нелинейный [9].

Таким образом, экспериментальные кривые разгрузки диаграмм внедрения модельного топокомпозита (рис. 1) описывают упругую деформацию восстановления слоистой системы из предельного нагруженного состояния до свободного от нагрузки в результате упругого восстановления слоистой системы (материалов подложки и покрытия) и упругого выпрямления из изогнутого положения покрытия как свободной мембраны.

Исследованиями [10–13] по использованию инструментального индентирования для оценки остаточных напряжений в твердых телах, индентирование в поверхность которых не сопровождается возникновением латеральных трещин, установлено, что реакция упругой разгрузки материала тела при индентировании полностью независимы от любых ранее существовавших остаточных напряжений на исследуемой напряженной поверхности. Таким образом, только кривые нагружения диаграмм внедрения содержат знание о величине и виде остаточных напряжений. Типовой подход к определению остаточных напряжений требует наличие кривых нагружения эталонных объектов, идентичных по природе, составу и структуре поверхностей, но без остаточных напряжений.

Анализ кривой нагружения модельного топокомпозита указанным известным методом затруднителен, т.к. в процессе индентирования проходят процессы упругопластического деформирования не только покрытия, но и подложки слоистого тела, а также процессы разрушения межфазной границы между покрытием и подложкой. В каждом из этих процессов в той или иной мере принимают участие остаточные напряжения, вклад которых в деформационно-силовые воздействия не известен. Кроме того крайне затруднительно и, более того, технически невозможно создание эталонного объекта, идентичного исследуемому в настоящей статье топокомпозиту без остаточных напряжений. Теоретически описать кривую нагружения для слоистой системы нитрид алюминия–алюминиевый сплав без остаточных напряжений в настоящее время также не представляется возможным. Поэтому в статье предлагается рассмотреть вариант оценки остаточных напряжений, анализируя кривую нагружения и разгружения упругого покрытия как мембраны, деформируемой с учетом наличия в покрытии (мембране) остаточных напряжений. Такой вариант возможен, если рассмотреть процесс повторного внедрения индентора в отпечаток, полученный после первого цикла индентирования, без создания при вторичном нагружении новых пластических деформаций.

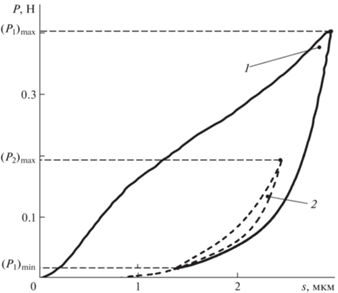

На рис. 2 приведена диаграмма внедрения (с предельной нагрузкой индентирования 0.4 Н в первом цикле нагружения) с дополнительным циклом повторного нагружения до предельной нагрузки 0.2 Н.

Рис. 2.

Экспериментальная диаграмма внедрения с повторным циклом индентирования: 1 – первый цикл индентирования; 2 – второй цикл индентирования.

Повторный цикл индентирования проводился при достижении усилия при разгрузке в первом цикле индентирования в районе не менее 0.02 Н (что составляет ~5% от предельной нагрузки первого цикла индентирования). Проанализируем особенности деформирования покрытия, как мембраны в период упругого нагружения и упругого разгружения покрытия, соответствующего второму циклу индентирования (рис. 3).

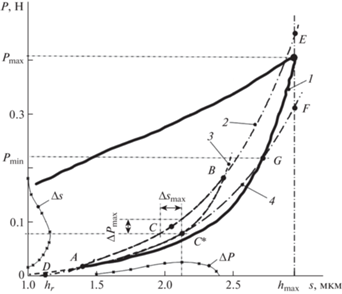

Рис. 3.

Анализ кривых диаграммы внедрения с повторным циклом индентирования в исследуемый топокомпозит.

Точка А характеризует напряженно-деформированное состояние покрытия при минимальной нагрузке, созданное упругим восстановлением (выпрямлением) покрытия в результате разгружения слоистой системы после первого цикла индентирования. В области контакта индентора с покрытием действуют изгибный момент от остаточных напряжений и противоположно направленный ему изгибный момент от усилия прижатия индентора к покрытию. Изгибный момент от остаточных напряжений в точке А значительно превышает изгибный момент от усилия прижатия покрытия индентором.

При полной разгрузке покрытия в первом цикле индентирования изгибный момент от нагрузки индентора достигал бы нулевого значения и изгибный момент от остаточных напряжений обеспечил бы деформацию покрытия в направлении вспучивания центральной части. О таком сценарии деформирования покрытия говорят малые значения глубин внедрения, отмечаемые на оси абсцисс кривыми разгрузки диаграмм внедрения при первом цикле индентирования (рис. 1). Следовательно, в точке А покрытие находится в равновесии под действием моментов от усилия прижатия индентора и упругих сил деформированного покрытия с одной стороны и изгибного момента от остаточных напряжений с другой стороны. При повторном цикле индентирования покрытия в процессе нагружения условия напряженно-деформационного состояния в области контакта индентора с покрытием описываются кривой нагружения АСВ. При этом в области точки А момент изгиба покрытия остаточными напряжениями в начальный момент интенсивно противодействует изгибному моменту от усилия нагружения индентора, а затем в меньшей степени оказывает сопротивление в связи с появлением растягивающих напряжений от удлинения покрытия при деформировании. На кривой АСВ существует точка С, характеризующая моду изменения изгибного момента от остаточных напряжений с роста по величине к снижению по мере нагружения покрытия индентором. В точке В изменение направления действия усилия индентирования в связи с этапом разгружения имеет место перераспределение напряжений, действующих в контактной области. Это приводит к появлению упругого гистерезиса, описываемого кривой ВС*А. В точке С* кривой ВС*А имеет место мода изменения величины изгибного момента от остаточных напряжений, аналогичная моде в точке С. Следовательно, в точке С* происходит нейтрализация остаточных напряжений в связи с уже совместным действием усилий разгружения и от растягивающих напряжений против усилий от остаточных напряжений.

Определим координаты точки С*. Аппроксимируем кривые АСВ и ВС*А полиномами n-степени (как правило, не выше шестой) (рис. 3, кривые 2 и 3). Рассчитаем значения разницы в глубинах внедрения Δs и величинах нагрузки ΔР между кривыми АСБ и ВС*А при одинаковых величинах усилия индентирования и одинаковых значениях глубины внедрения, соответственно. Значения глубины внедрения и усилия нагружения, соответствующие максимальным значениям Δs и ΔР, будут координатами точки С*. Аналогичная процедура по определению координат точки С* может быть произведена графически, как это показано на рис. 3 и представлена кривыми Δs и ΔР.

Экстраполируем кривую АСВ до пересечения ее с осью абсцисс. Получаем координаты точки D – глубины пластического отпечатка hr в покрытии, после упругого восстановления покрытия как мембраны, отсчитываемой как расстояние от номинальной поверхности топокомпозита (начало координат диаграммы внедрения) до дна пластического отпечатка (индента). Используя координаты точек D, С* и координаты кривой АС*, подбираем полиноминальное уравнение третьей степени, наносим на диаграмму повторного индентирования кривую, проходящую через точку С*, и экстраполируем кривую до пересечения с кривой разгружения первого цикла индентирования и далее до пересечения с ординатой, соответствующей максимальной глубине внедрения индентора первого цикла индентирования (рис. 3, точки G и F). Используя координаты точки D, А, С и В подбираем полиноминальное уравнение третьей степени наносим на диаграмму повторного индентирования кривую, проходящую по кривой АСВ, и экстраполируем ее до пересечения с ординатой, соответствующей максимальной глубине внедрения индентора первого цикла индентирования (рис. 3, точка E). Кривая DС*GF – кривая упругого деформирования покрытия без остаточных напряжений. DСBE – кривая упругого деформирования покрытия с остаточными напряжениями.

Для расчета остаточных напряжений воспользуемся моделями, предложенными Вонг [13] и Суреш [10].

К. Вонг провел микромеханический анализ результатов индентирования напряженных и не напряженных поверхностей. В результате численного моделирования диаграмм внедрения поверхностей с различными остаточными поверхностными напряжениями было установлено, что поверхностное напряжение пропорционально сдвигу нагрузки, вызванному поверхностным напряжением. Энергетический вклад остаточного напряжения также можно приблизительно рассчитать по остаточному отпечатку вдавливания. Была предложена зависимость для определения остаточных напряжений, которая с использованием принятых в настоящей статье обозначений (рис. 3) представлена выражением (1)

(1)

${{\sigma }_{R}} = \frac{{{{P}_{{\min }}}--{{P}_{{\max }}}}}{{2~\pi ~{{{\tan }}^{2}}\alpha h_{{\text{r}}}^{2}}},$Остаточные напряжения, рассчитанные для следующих значений нагрузок и глубины пластического отпечатка: Pmax = 0.407 H, Pmin = 0.21 H, hr = 1.12 мкм (рис. 3) по формуле (1) составляют: σR = –3.0 ГПа.

Модель для расчета остаточных напряжений, разработанная в работе [10], основана на принципе эквивалентности напряжений, где равноосное остаточное напряжение σR можно разделить как гидростатическую составляющую и компонент сжимающего девиатора. При такой схеме нагружения контактной области отклоняющее напряжение индуцирует дифференциальную силу вдавливания (P0 – P1), т. е.

где P1, P0 – максимальные нагрузки при одинаковой глубине вдавливания hmax с остаточным напряжением и без него, соответственно; fg – геометрический фактор, который определяется геометрией индентора; Ас = 25.4(hmax)2 – номинальная боковая площадь контактной поверхности отпечатка под индентором.В уравнении (2), fg = 1 соответствует растягивающему остаточному напряжению, а fg = sin θ соответствует сжимающему остаточному напряжению, где θ = π/2 – α.

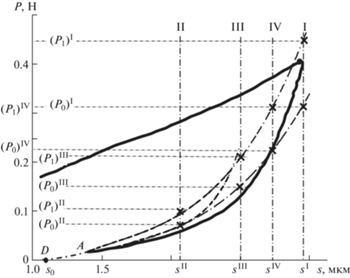

Используя полученные кривые изменения усилия на индентор при нагружении во втором цикле индентирования (рис. 4), рассчитаем среднее значение величины остаточных сжимающих напряжений в покрытии. Необходимость расчета усредненного значения остаточных напряжений, связана неточностью нахождения координат (рис. 4, точка D) начала этих кривых и погрешностью теоретических уравнений кривых нагружения (рис. 4, кривые DACBE и DC*GF) в поверхность покрытия с остаточными напряжениями и без них. Указанные неточность и погрешности возникают в связи с применением в работе способа получения аналитических кривых в виде полиноминальных зависимостей и их экстраполяцией.

Рис. 4.

Схема определения остаточных напряжений по кривым нагружения повторного цикла индентирования.

Выделим два основных и два промежуточных сечений кривых (рис. 4, сечения I–IV) и рассчитаем значения остаточных напряжений по зависимости (2). Результаты расчетов приведены в табл. 1.

Таблица 1.

Рассчитанные значения остаточных напряжений по формуле (2)

| № сечения i на рис. 4 | Pi, Н | P0, Н | hmax = si – s0, мкм | σR, ГПа |

|---|---|---|---|---|

| I | 0.44 | 0.31 | 1.9 | –3.393 |

| II | 0.11 | 0.08 | 1.0 | –2.827 |

| III | 0.215 | 0.15 | 1.4 | –3.125 |

| IV | 0.31 | 0.22 | 1.6 | –3.312 |

| Среднее значение остаточных напряжений | –3.164 | |||

Полученные расчетные значения остаточных напряжений по двум предложенным в статье методикам расчета достаточно близко совпадает со значениями остаточных напряжений, указываемых в научной литературе для покрытий из нитрида алюминия [14, 15]. Так в работе [14], покрытия нитрида алюминия со структурой вюрцита были получены реактивным магнетронным распылением и имели сжимающие напряжения ~ –3.0 ГПа. Измерение остаточных напряжений проводилось по кривизне подложки. В работе [15] покрытия нитрида алюминия имели остаточные напряжения –2.7 ГПа. Измерение проводилось рентгеноструктурным способом.

Заключение. В статье предложены две методики определения остаточных напряжений в покрытиях “твердых” топокомпозитов, для которых характерно возникновение межфазного расслоения на границе покрытие–подложка при инструментальном индентировании. Новизна методик заключается в анализе диаграммы внедрения пирамидального индентора, получаемой в результате повторного цикла индентирования. Результаты можно использовать на практике и в научных исследованиях для количественной оценки вида и значения одноосных остаточных напряжений в тонких твердых покрытиях топокомпозитов, материал подложки которых существенно отличается по твердости от материала покрытия.

Список литературы

Mattox D.M. Handbook of Physical Vapor Deposition (PVD) Processing; William Andrew: Amsterdam, the Netherlands, 2010. 792 p.

Воронин Н.А. Теоретические и экспериментальные методы исследования характеристик деформирования и разрушения топокомпозитов триботехнического назначения // Проблемы машиностроения и надежности машин. 2013. № 5. С. 68.

Skordaris G., Bouzakis K., Kotsanis T. et al. Effect of PVD film’s residual stresses on their mechanical properties, brittleness, adhesion and cutting performance of coated tools // CIRP J. of Manufacturing Science and Technology. 2017. V.18. P. 145.

Zhang S., Zhang X. Toughness evaluation of hard coatings and thin films // Thin Solid Films. 2012. V. 520. P. 2375.

Воронин Н.А. Анализ причин специфического деформационного поведения топокомпозита системы AlN-Д16Т при инструментальном индентировании // Восточно-Европейский научный журнал. 2021. № 10 (74). С. 42.

Abdul-Baqi A., Van der Giessen E. Delamination of a strong film from a ductile substrate during indentation unloading // J. of Materials Research. 2001. V. 16. № 5. P. 1396.

Oliver W.C., Pharr G.M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments // J. of Materials Research. 1992. V. 7. № 6. P. 1564.

Lu M., Huang H. Interfacial energy release rates of SiN/GaAs film/substrate systems determined using a cyclic loading dual-indentation method // Thin Solid Films. 2015. V. 589. P. 822.

Raju T.D., Kato M., Nakasa K. Backward deviation and depth recovery of load – displacement curves of amorphous SiC film under repeating nanoindentation // Acta Materialia. 2003. V. 51. P. 3585.

Suresh S., Giannakopoulos A.E. A new method for estimating residual stresses by instrumented sharp indentation // Acta Materialia. 1998. V. 46. № 16. P. 5755.

Jang J. Estimation of residual stress by instrumented indentation: A review // J. of Ceramic Processing Research. 2009. V. 10. № 3. P. 391.

Xiao L., Ye D., Chen C. A further study on representative models for calculating the residual stress based on the instrumented indentation technique // Computational Materials Science. 2014. V. 82. P. 476.

Wang Q., Ozaki K., Ishikaw H. et al. Indentation method to measure the residual stress induced by ion implantation // Nuclear Instruments and Methods in Physics Research. Section B. 2006. V. 242. № 1–2. P. 88.

Hsu T.-W., Greczynski G., Boyd R. et al. Influence of Si content on phase stability and mechanical properties of TiAlSiN films grown by AlSi-HiPIMS/Ti-DCMS co-sputtering // Surface & Coatings Technology. 2021. V. 427. P. 127661.

Greczynski G., Lu J., Johansson M.P. et al. Role of Tin+ and Aln+ ion irradiation (n = 1, 2) during Ti1-xAlxN alloy film growth in a hybrid HIPIMS/magnetron mode // Surface & Coatings Technology. 2012. V. 206. P. 4202.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин