Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2022, № 10, стр. 52-58

Влияние ионной стимуляции на формирование композитных углеродных покрытий с серебряными включениями, получаемых методом импульсно-плазменного осаждения

И. А. Завидовский a, *, О. А. Стрелецкий a, О. Ю. Нищак a

a Московский государственный университет имени М.В. Ломоносова,

физический факультет, кафедра физической электроники

119991 Москва, Россия

* E-mail: ia.zavidovskii@physics.msu.ru

Поступила в редакцию 10.01.2022

После доработки 17.03.2022

Принята к публикации 17.03.2022

- EDN: BITGQC

- DOI: 10.31857/S1028096022100193

Аннотация

Исследованы композитные покрытия на основе аморфного углерода с инкапсулированными серебряными наночастицами, синтезированные методом импульсно-плазменного распыления в атмосфере аргона. В процессе осаждения осуществляли стимуляцию ионами аргона энергией 100–300 эВ при помощи источника “КЛАН-53М”, также для сравнения были подготовлены образцы без ионной стимуляции. Методами просвечивающей электронной микроскопии, электронной дифракции и спектроскопии характеристических потерь энергии электронов проанализировано влияние параметров ионной стимуляции на серебряные наночастицы и на свойства углеродной матрицы. Показано, что максимум доли sp3-гибридизованных атомов в матрице аморфного углерода достигается при энергии стимуляции 100 эВ и плотности тока 22 мкА/см2, что обусловлено уплотнением материала и сшивкой графитовых слоев ионным пучком при указанных параметрах. Описано влияние ионно-индуцированных процессов на распределение серебряных наночастиц по размерам. Введение ионной стимуляции в процесс осаждения инициирует ряд процессов: дефектообразование, способствующее формированию центров зародышеобразования частиц размером 3–5 нм; поверхностную диффузию, усиливающую коалесценцию адатомов и зародышей; а также селективное распыление серебра. Совокупность этих эффектов приводит к формированию серебряных частиц двух характерных размеров 3–5 и 20–30 нм.

ВВЕДЕНИЕ

Углеродные материалы, в том числе функциональные покрытия на основе углерода, остаются объектом изучения на протяжении десятков лет благодаря особенностям структуры и широкому спектру своих химических свойств. Это разнообразие обеспечивается тем, что атомы углерода могут иметь sp-, sp2- или sp3-гибридизацию, а также промежуточную гибридизацию вида spN, где N – нецелое число в диапазоне от 1 до 3 [1]. Формирование химических связей с различной гибридизацией существенно влияет на механические, трибологические, оптические, электрофизические и биомедицинские свойства углеродных покрытий [2–7]. Помимо этого, на свойства пленок также оказывают влияние такие параметры, как фазовый состав материала (присутствие включений, модификация поверхностного слоя), допирование, морфология и текстура покрытия. Вследствие этого актуальной задачей представляется контролируемое изменение структуры покрытий на основе углерода варьированием параметров осаждения, что позволит управлять свойствами получаемых пленок. Такую модификацию можно осуществлять введением в процесс осаждения ионной стимуляции (облучения пленки ионным пучком). Особенностью ионно-лучевых технологий является возможность управления как током, так и энергией налетающих ионов, в широком диапазоне [8]. Сочетание ионно-плазменной обработки поверхности и вакуумного синтеза позволяет добиться высокой степени стерильности метода, что является существенным преимуществом при нанесении биомедицинских покрытий.

Ионная стимуляция в процессе роста пленок на основе аморфного углерода может являться причиной различных связанных между собой процессов, таких как смещение атомов, формирование дефектов [9], изменение типа химических связей [10], формирование метастабильных фаз углерода [11], встраивание ионов, приводящее к перестройке структуры [12]. Для наноструктурированных углерод-металлических структур имеют место дополнительные эффекты, такие как селективное распыление различных фаз [13], ориентация включений и формирование различных кристаллических субструктур на основе металлов или их карбидов [14, 15]. Вследствие сложности и взаимосвязанности индуцируемых ионным пучком процессов представляет интерес анализ характеристик различных ионных пучков и их влияния на углеродные пленки и композитные покрытия.

В настоящей работе изучено влияние ионной стимуляции на формирование аморфной углеродной пленки с серебряными наноразмерными включениями. Композиты на основе углерода с серебряными наночастицами и методы модификации их свойств широко изучают в настоящее время, поскольку подобные структуры имеют перспективы применения в качестве стабильных плазмонных структур [16], антимикробных [17] и защитных покрытий [18].

Ионное ассистирование осуществляли с помощью ионного источника “КЛАН-53М” с холодным полым катодом холловского типа. К преимуществам таких катодов относится компактность и надежность. В качестве метода изготовления пленок была выбрана технология импульсно-плазменного осаждения, широко применяемая в настоящее время для синтеза наноструктур [19–21]. Физической основой процесса напыления является конденсация на подложке перенасыщенного пара частиц, переносимых с поверхности пленки путем распыления и нагрева мишени. Использование метода импульсно-плазменного осаждения позволяет обеспечить высокую степень адгезии получаемых покрытий к поверхности подложки; послойное осаждение, дающее возможность контролировать толщину покрытий с высокой точностью; отсутствие необходимости охлаждения образцов [22, 23].

МАТЕРИАЛЫ И МЕТОДЫ

Осаждение тонких покрытий на основе углерода с серебряными включениями осуществляли в вакуумной камере после предварительной откачки до давления 5 × 10–5 Торр. Перед осаждением пленок поверхность подложек (скол кристалла NaCl) была очищена пучком ионов Ar+ энергией 1 кэВ. После этого проводили осаждение покрытия на основе аморфного углерода с инкапсулированными серебряными наночастицами методом импульсно-плазменного распыления мишени, представляющей собой цилиндр, изготовленный из графита марки МПГ-7 с серебряными (чистота металла 99.99%) включениями. Площадь серебряных включений составляла порядка 10% от площади распыляемого материала. В процессе осаждения в рабочей камере поддерживали давление аргона 10–3 Торр. Мощность импульсного разряда составляла 500 Вт, частота следования импульсов – 1 Гц, время отдельного разряда ~1 мс. Осаждение осуществляли в течение 10 мин. Схема и подробное описание методики импульсно-плазменного осаждения представлены в [24].

Для травления подложек и ионного ассистирования использовали ионный источник “КЛАН-53М” холловского типа с холодным полым катодом (НТК “Платар”) [25]. Плотность тока источника измеряли с помощью цилиндра Фарадея, расположенного на расстоянии 20 см от него, при давлении аргона 10–3 Торр. Исследованные в работе покрытия были нанесены при различных энергиях и токах ионной стимуляции.

Для анализа структуры изготовленных покрытий использовали методы просвечивающей электронной микроскопии (ПЭМ), электронной дифракции и спектроскопии характеристических потерь энергии электронами (СХПЭЭ). Измерения проводили на просвечивающем электронном микроскопе LEO 912 AB [26]. Образцы в виде тонких пленок были перенесены на медные сеточки путем растворения кристалла NaCl и вылавливания фрагментов материала.

Измерение толщины образцов осуществляли на основе анализа ПЭМ-изображений участков пленки, на которых был виден сложенный вдвое край. При помощи программного обеспечения микроскопа измеряли ширину области сгиба, соответствующую толщине покрытия. Для покрытий, напыленных без ионного ассистирования, толщина оказалась ~30 нм. Это позволило оценить скорость осаждения, которая составила порядка 0.05 нм/с. Это соответствует потоку конденсирующихся частиц порядка 3 × 1015 частиц/см2с. Введение ионной стимуляции приводило к уменьшению толщины покрытий с ростом энергии и тока ионного ассистирования. Минимальная толщина составила приблизительно 10 нм.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Плотность тока ионного источника “КЛАН-53М”

На рис. 1 представлена зависимость плотности тока ионного ассистирования от энергии ионов. С увеличением вытягивающего напряжения было отмечено увеличение ионного тока на цилиндр Фарадея за счет более эффективного вытягивания ионов из источника. Вид представленной зависимости совпадает с результатами моделирования, описанными в работе [27].

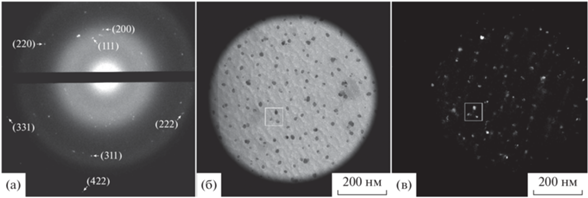

Идентификация наноразмерных включений

На рис. 2а представлена характерная картина электронной дифракции полученных покрытий. На ней можно видеть широкие гало, отвечающие аморфному углероду [12, 28], а также точечные интенсивные рефлексы, положения которых соответствуют отражениям от различных кристаллографических плоскостей серебра [13]. На рис. 2б, 2в представлены характерные ПЭМ-изображения, снятые с одного участка пленки в светло- и темнопольном режимах. На рис. 2б можно видеть темные неоднородности размером от единиц до нескольких десятков нм. Их проявление в виде светлых пятен схожего размера в темнопольном изображении (рис. 2в) позволяет установить, что эти частицы отражают электроны, что соответствует именно включениям серебра в матрице аморфной углеродной пленки.

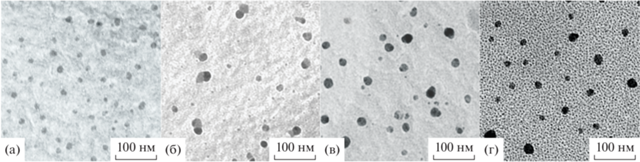

Анализ ПЭМ-изображений образцов, изготовленных при различных параметрах стимуляции

На рис. 3 представлены ПЭМ-изображения образцов, изготовленных при различных энергиях и токах ионной стимуляции. В образцах, синтезированных без ионной стимуляции, присутствуют серебряные наночастицы с размерами от 3 до 17 нм. При энергии ионов 100–200 эВ наблюдали появление большого числа частиц двух характерных размеров: 3–5 и 20–30 нм. По-видимому, это обусловлено тем, что ионное облучение в процессе роста пленки создает дефекты, являющиеся предпочтительными центрами зародышеобразования небольших включений [29]. Для композитных структур на основе углерода с серебряными включениями схожий эффект наблюдали в работе [30], где было выявлено формирование более мелких наночастиц серебра на тех областях подложки NaCl, где концентрация ступенчатых и дислокационных дефектов была существенной. Также нужно принять во внимание поверхностную диффузию. Известно, что ионная стимуляция повышает подвижность атомов и зародышей на поверхности, вследствие чего чаще происходит их коалесценция, приводящая в исследуемом случае к появлению крупных (20–30 нм) частиц [31]. Предположение о формировании мелких частиц за счет дефектообразования подтверждается увеличением концентрации частиц размером 3–5 нм при увеличении энергии стимулирующих ионов до 300 эВ и тока стимуляции до 76 мкА/см2. Наблюдаемое уменьшение размера крупных частиц до 10–20 нм при увеличении энергии и тока стимуляции может быть связано с селективным распылением серебра, коэффициент распыления которого ионами аргона в данном диапазоне энергий на порядок больше коэффициента распыления углерода [32].

Рис. 3.

ПЭМ-изображения покрытий, полученных при различных параметрах ионной стимуляции: без стимуляции (а); при энергии ионов 100 эВ и плотности тока 22 мкА/см2 (б); при энергии ионов 200 эВ и плотности тока 41 мкА/см2 (в); при энергии ионов 300 эВ и плотности тока 76 мкА/см2 (г).

Стоит отметить, что при большем токе стимуляции и большей мощности разряда наблюдали более узкое распределение серебряных наночастиц по размерам [13]. Средний размер частиц в схожем диапазоне энергий ионов также был меньше. Для образцов, напыленных без стимуляции при большей мощности разряда, однако, средний размер частиц был больше, что говорит о более эффективном распылении серебра с составного катода. Данные, представленные в работе [13], согласуются с описанием влияния ионной стимуляции, изложенным в настоящей статье. По-видимому, в случае, описанном в [13], больший ток ионной стимуляции создает больше центров зародышеобразования; усиливает поверхностную диффузию, что приводит к более равномерному распределению частиц по размерам; а также способствует более эффективному селективному стравливанию серебра. Совокупность этих эффектов привела к формированию мелких включений в матрице аморфного углерода, имеющих малый разброс по размерам.

Послойный характер конденсации позволяет предположить, что для метода импульсного-плазменного осаждения подложка оказывает влияние, главным образом, на начальный этап осаждения. Формирование последующих слоев будет зависеть от дефектообразования и диффузии на поверхности уже осажденных слоев композита на основе углерода с серебряными включениями и, в меньшей степени, будет определено подложкой. В свою очередь, травление ионным пучком перед началом осаждения позволяет удалить нежелательные примеси и загрязнения с поверхности, а также создает начальные равномерно распределенные центры зародышеобразования на используемом материале подложки.

Спектроскопия характеристических потерь энергии электронов

На рис. 4 представлен результат СХПЭЭ в диапазоне, соответствующем потерям энергии на возбуждение электронов K-оболочки атомов углерода. На нем можно видеть 2 пика, отвечающих переходу электронов с остовного уровня на π*- и σ*-оболочки. Соотношение интенсивностей этих пиков показывает отношение углеродных pi- и sigma-связей, и, соответственно, долю sp2- и sp3-гибридизованных атомов в составе аморфной матрицы пленки [12]. Однако стоит отметить, что даже для самых “чистых” методов синтеза пленок на основе аморфного углерода типично присутствие в структуре от 5% водорода [33]. Наличие C–H-связей создает дополнительные энергетические уровни, положение которых в спектре потерь энергии лежит между переходами 1s → π* и 1s → σ* [34], что наряду с несколькими возможными методами обработки спектров [35] затрудняет оценку количественного соотношения доли sp2- и sp3-гибридизованного углерода методом СХПЭЭ. Вследствие этого для гидрогенизированных структур метод СХПЭЭ, как правило, дает качественную оценку изменения соотношения доли связей атомов с различной гибридизацией.

Рис. 4.

Пики межзонных переходов в спектрах характеристических потерь энергии электронов для пленок на основе углерода с серебряными включениями. Параметры стимуляции и соотношения интенсивностей пиков: без стимуляции, Iπ/Iσ = 0.14 (1); энергия ионов 100 эВ, плотность тока 22 мкА/см2, Iπ/Iσ = 0.09 (2); энергия ионов 200 эВ, плотность тока 41 мкА/см2, Iπ/Iσ = 0.13 (3); энергия ионов 300 эВ, плотность тока 76 мкА/см2, Iπ/Iσ = 0.16 (4).

Оценка соотношения интенсивностей пиков была проведена с помощью “двухоконного метода”. В рамках этого метода предполагают, что соотношение числа электронов, находящихся в π- и σ-подзонах, пропорционально отношению интенсивностей линий, отвечающих 1s → π* и 1s → σ* переходам. В свою очередь, интенсивности данных линий оценивают, как интегралы по областям спектров (“окнам”), центры которых расположены на максимумах, соответствующих 1s → π* и 1s → σ* переходам [34]. Ширина окон в соответствии с [35] была выбрана равной 3 и 10 эВ соответственно. Можно увидеть, что введение ионной стимуляции привело к увеличению доли sp3-гибридизованных атомов в структуре образцов (для энергии ионов 100 эВ и плотности тока 22 мкА/см2). В свою очередь, рост энергии ионов и тока стимуляции сопровождался ростом графитовой составляющей в составе образцов. Подобная зависимость характерна для пленок на основе аморфного углерода. Оптимальные параметры ионной стимуляции позволяют добиться уплотнения структуры материала и появления sp3-гибридизованных сшивок графитовых слоев, в то время как дальнейшее увеличение энергии приводит к разупорядочению пленок и формированию дефектов, сопровождающихся увеличением доли sp2-гибридизованных атомов углерода [9, 36, 37].

ЗАКЛЮЧЕНИЕ

Исследованы покрытия, изготовленные методом импульсно-плазменного распыления графитового катода с серебряными включениями в условиях ионной стимуляции при помощи источника ионов “КЛАН-53М”. Исследуемые пленки представляют собой аморфные углеродные структуры с инкапсулированными серебряными наночастицами. Выявлено, что при одновременном изменении тока стимуляции и энергии ионов возрастает число точечных дефектов, играющих роль центров зародышеобразования, что приводит к увеличению концентрации частиц серебра размером 3–5 нм. Индуцированная ионным потоком поверхностная диффузия серебра приводит к появлению более крупных серебряных частиц, размер которых меняется при изменениях параметров стимуляции. При энергии ионов 100 эВ и плотности тока стимуляции 22 мкА/см2 была получена максимальная доля sp3-гибридизованных атомов углерода в структуре матрицы аморфной пленки. Однако увеличение энергии и тока стимуляции приводит к разупорядочению структуры, а также к увеличению доли sp2-гибризиованных атомов в структуре углеродной матрицы.

Список литературы

Беленков Е.А., Грешняков В.А. // ФТТ. 2013. № 8. С. 1640.

Wang Y., Li H., Ji L., Zhao F., Kong Q., Wang Y., Liu X., Quan W., Zhou H., Chen J. // Surf. Coat. Tech. 2011. V. 205. № 8–9. P. 3058. https://doi.org/10.1016/j.surfcoat.2010.11.019

Tibrewala A., Peiner E., Bandorf R., Biehl S., Lüthje H. // Applied Surf. Sci. 2006. V. 252. № 15. P. 5387. https://doi.org/10.1016/j.apsusc.2005.12.046

Dasgupta D., Demichelis F., Tagliaferro A. // Philosophical Magazine B. 1991. V. 63. № 6. P. 1255. https://doi.org/10.1080/13642819108205558

Gangopadhyay A. // Tribology Letters 1998. V. 5. P. 25. https://doi.org/10.1023/A:1019152515982

Popov C., Kulisch W., Jelinek M., Bock A., Strnad J. // Thin Solid Films 2006. V. 494. № 1–2. P. 92. https://doi.org/10.1016/j.tsf.2005.07.163

Yang P., Chen J.Y., Leng Y.X., Sun H., Huang N., Chu P.K. // Surf. Coat. Tech. 2004. V. 186. № 1–2. P. 125. https://doi.org/10.1016/j.surfcoat.2004.04.039

Гончаров Л.А., Григорьян В.Г. // Прикладная физика. 2007. № 5. С. 67.

Rossi F., André B., Veen A., Mijnarends P. E., Schut H., Delplancke M.P., Gissler W., Haupt J., Lucazeau G., Abello L. // J. Applied Phys. 1998. V. 75. № 6. P. 3121. https://doi.org/0.1063/1.356164

Buntov E.A., Zatsepin A.F. // J. Phys. Chem. A. 2020. V. 124. № 44. P. 9128. https://doi.org/10.1021/acs.jpca.0c05739

Buntov, E.A., Zatsepin A.F., Slesarev A.I., Shchapova Yu.V., Challinger S., Baikie I. // Carbon. 2019. V. 152. P. 388. https://doi.org/10.1016/j.carbon.2019.06.042

Streletskiy O.A., Zavidovskiy I.A., Nischak O.Yu., Dvoryak S.V. // Thin Solid Films. 2020. V. 701. P. 137948. https://doi.org/10.1016/j.tsf.2020.137948

Streletskiy O.A., Zavidovskiy I.A., Nischak O.Yu., Haidarov A.A. // Vacuum. 2020. V. 175. P. 109 286. https://doi.org/10.1016/j.vacuum.2020.109286

Krause M., Mücklich A., Oates T.W.H., Zschornak M., Wintz S., Endrino J.L., Baehtz C., Shalimov A., Gemming S., Abrasonis G. // Applied Phys. Lett. 2012. V. 101. № 5. P. 053112. https://doi.org/10.1063/1.4739417

Fa$\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\smile}$}}{\iota } $zrakhmanov I.A., Bazarov V.V., Stepanov A.L., Kha$\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\smile}$}}{\iota } $bullin I.B. // Semiconductors. 2006. V. 40. № 4. P. 414. https://doi.org/10.1134/S1063782606040087

Jurkevičiūtė A., Klimaitė G., Tamulevičius T., Fiutowski J., Rubahn H.-G., Tamulevičius S. // Adv. Engineering Mater. 2020. V. 22. № 3. P. 1900951. https://doi.org/10.1002/adem.201900951

Domínguez-Meister S., Rojas T.C., Frías J.E., Sánchez-López J.C. // Tribology International. 2019. V. 140. P. 105837. https://doi.org/10.1016/j.triboint.2019.06.030

Patnaik L., Maity S.R., Kumar S. // Ceramics International. 2021. V. 47. № 5. P. 6736. https://doi.org/10.1016/j.ceramint.2020.11.016

Краснобородько С.Ю., Рощин В.М., Силибин М.В., Шевяков В.И. // Хим. физ. мезоскопия. 2011. Т. 13. № 3. С. 444.

Алехин А.П., Болейко Г.М., Гудкова С.А., Маркеев А.М., Сигарев А.А., Токнова В.Ф., Кириленко А.Г., Лапшин Р.В., Козлов Е.Н., Тетюхин Д.В. // Российские нанотехнологии. 2010. Т. 5. № 9–10. С. 128.

Poplavsky A.I., Kolpakov A.Ya., Kudriavtsev Yu., Asomoza R., Goncharov I.Yu., Galkina M.E., Manokhin S.S., Kharchenko V.A. // Vacuum. 2018. V. 152. P. 193. https://doi.org/10.1016/j.vacuum.2018.03.028

Завидовский И.А., Стрелецкий О.А., Нищак О.Ю., Савченко Н.Ф., Дворяк С.В., Павликов А.В. // ЖТФ. 2020. Т. 90. № 3. С. 489. https://doi.org/10.21883/JTF.2020.03.48937.232-19

Poplavsky A., Kudriavtsev Yu., Kolpakov A., Pilyuk E., Manokhin S., Goncharov I. // Vacuum. 2021. V. 184. P. 109919. https://doi.org/10.1016/j.vacuum.2020.109919

Zavidovskiy I.A., Streletskiy O.A., Nishchak O.Yu., Haidarov A.A., Pavlikov A.V. // Thin Solid Films. 2021. V. 738. P. 138 966. https://doi.org/10.1016/j.tsf.2021.138966

Platar Co., Ltd. (2000) Standard ion sources. http://www.platar.ru/P6E.html. Cited 22 August 2021.

Интеллектуальная Система Тематического Исследования Наукометрических данных (2011). Просвечивающий электронный микроскоп LEO 912 ab omega. https://istina.msu.ru/equipment/card/29156772/. Cited 22 August 2021.

Oudini N., Hagelaar G.J.M., Boeuf J.-P., Garrrigues L. // J. Applied Phys. 2011. V. 109. № 7. P. 073310. https://doi.org/10.1063/1.3572053

Mori T., Namba Y. // J. Applied Phys. 1984. V. 55. № 9. P. 3276. https://doi.org/10.1063/1.333385

Babaev V.O., Bykov Ju.V., Guseva M.B. // Thin Solid Films. 1976. V. 38. № 1. P. 1. https://doi.org/10.1016/0040-6090(76)90272-8

Kolpakov A.Ya., Poplavsky A.I., Manokhin S.S., Galkina M.E., Goncharov I.Yu., Liubushkin R.A., Gerus J.V., Turbin P.V., Malikov L.V. // J. Nano- and Electronic Phys. 2016. V. 8. № 4(1). P. 04019. https://doi.org/10.21272/jnep.8(4(1)).04019

Marinov M. // Thin Solid Films. 1977. V. 46. № 3. P. 267. https://doi.org/10.1016/0040-6090(77)90182-1

Laegreid N., Wehner G.K. // J. Applied Phys. 1961. V. 32. № 3. P. 365. https://doi.org/10.1063/1.1736012

Monteiro O. Synthesis, properties and applications of pure and covalently doped DLC films prepared by energetic condensation // 33rd IUVSTA Workshop and IV Brazilian Meeting on Diamond, Diamond-Like, Nanotubes, Nitrides and Silicon Carbide. Brazil, 2001.

Bruley J., Williams D.B., Cuomo J.J., Pappas D.P. // J. Microscopy. 1995. V. 180. № 1. P. 22. https://doi.org/10.1111/j.1365-2818.1995.tb03653.x

Bernier N., Bocquet F., Allouche A., Saikaly W., Brosset C., Thibault J., Charaï A. // J. Electron Spectroscopy Related Phenomena. 2008. V. 164. № 1–3. P. 34. https://doi.org/10.1016/j.elspec.2008.04.006

André B., Rossi F., van Veen A., Mijnarends P.E., Schut H., Delplancke M.P. // Thin Solid Films. 1994. V. 241. № 1–2. P. 171. https://doi.org/10.1016/0040-6090(94)90420-0

Lacerda R.G., Hammer P., Freire F.L., Alvarez F., Marques F.C. // Diamond Related Materials. 2000. V. 9. № 3–6. P. 796. https://doi.org/10.1016/S0925-9635(99)00326-X

Дополнительные материалы отсутствуют.

Инструменты

Поверхность. Рентгеновские, синхротронные и нейтронные исследования