Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2022, № 5, стр. 108-112

Структура и свойства поверхности стали 45 после электровзрывного боромеднения и электронно-пучковой обработки

Е. С. Ващук a, *, Е. А. Будовских b, К. В. Аксёнова b, Л. П. Бащенко b, В. Е. Громов b, **

a Кузбасский государственный технический университет им. Т.Ф. Горбачева

653039 Прокопьевск, Россия

b Сибирский государственный индустриальный университет

654007 Новокузнецк, Россия

* E-mail: vashuk2012@bk.ru

** E-mail: gromov@physics.sibsiu.ru

Поступила в редакцию 12.02.2021

После доработки 25.05.2021

Принята к публикации 28.05.2021

- EDN: BNGTJP

- DOI: 10.31857/S1028096022010198

Аннотация

Исследованы закономерности формирования рельефа поверхности, распределения элементного и фазового составов по глубине, повышения микротвердости поверхности стали 45 в зависимости от параметров электровзрывного боромеднения и последующей электронно-пучковой обработки. Показано, что строение зоны электровзрывного легирования толщиной до 25 мкм по глубине включает в себя покрытие, приповерхностный, промежуточный и приграничный слои. С ростом поглощаемой плотности мощности и массы порошка бора происходит увеличение шероховатости поверхности зоны электровзрывного боромеднения и микротвердости до 1400 HV. Последующая обработка импульсным электронным пучком приводит к объединению покрытия с приповерхностным слоем, увеличению глубины зоны упрочнения до 80 мкм и уменьшению шероховатости и микротвердости поверхности до 800 HV. Улучшение физико-механических свойств зоны легирования обусловлено формированием субмикро- и нанокристаллических закалочных структур, содержащих упрочняющие фазы.

ВВЕДЕНИЕ

Настоящая работа выполнена в рамках общего направления развития научных исследований и практических разработок по решению актуальной проблемы упрочнения металлов и сплавов с использованием находящих все более широкое применение в промышленности концентрированных потоков энергии. Одним из новых методов упрочнения является электровзрывное легирование (ЭВЛ), заключающееся в модификации структуры и свойств металлов и сплавов путем формирования при электрическом взрыве проводников многофазной плазменной струи, оплавлении ею упрочняемой поверхности и насыщении расплава продуктами взрыва с последующей самозакалкой. Результаты ЭВЛ определяются совместным влиянием на упрочняемую поверхность теплового, силового и химического факторов обработки. Источником легирующих элементов при ЭВЛ является многофазная струя продуктов взрыва, а также порошковые частицы различных веществ, вводимые в область взрыва. Возможность осуществления электровзрывного боромеднения технически чистого железа показана в работе [1].

Дополнительное улучшение свойств поверхности после ЭВЛ возможно при последующей электронно-пучковой обработке (ЭПО), вызывающей импульсно-периодическое переплавление поверхности легирования. Вместе с тем процессы формирования структуры и свойств поверхностных слоев металлов и сплавов при ЭВЛ и последующей ЭПО изучены недостаточно.

Сталь 45 широко используется в промышленности в качестве конструкционного сплава [2, 3]. В литературе имеются сведения о поверхностном упрочнении этой стали с использованием концентрированных потоков энергии [4–10], в частности, как при электровзрывном меднении, так и ЭПО [11].

Выбор двухкомпонентного электровзрывного боромеднения обусловлен тем, что борированные слои обладают не только высокой твердостью, износо- и коррозионной стойкостью поверхности [4, 11], но и хрупкостью, которая может быть уменьшена при использовании боромеднения [12, 13].

Целью работы является выявление закономерностей формирования рельефа поверхности, распределения элементного и фазового составов по глубине, повышения микротвердости поверхности стали 45 в зависимости от параметров комбинированной обработки, включающей электровзрывное боромеднение и последующее облучение электронным пучком.

МЕТОДЫ ИССЛЕДОВАНИЯ

Образцы конструкционной углеродистой стали 45 для последующей комбинированной обработки в виде цилиндрических шайб высотой 3–5 мм вырезали из прутка диаметром 20 мм, который был отожжен при температуре 850°С в течение 1.5 ч и охлажден вместе с печью. В результате данной термообработки в материале была сформирована структура, представленная зернами структурно-свободного феррита и колониями пластинчатого перлита.

Электровзрывное боромеднение проводили на лабораторной установке ЭВУ 60/10. Электровзрывная обработка позволяет сконцентрировать за короткий промежуток времени (10–4 с) высокую плотность мощности (~1 ГВт/м2) в тонких (~10 мкм) поверхностных слоях материалов и дает возможность провести оплавление и легирование поверхностных слоев без выплеска расплава, развивающегося вследствие неоднородного давления (~10 МПа) плазменной струи на облучаемую поверхность. В качестве взрываемого проводника использовали медную фольгу, закрепляемую на электродах плазменного ускорителя коаксиально-торцевого типа. В область взрыва вводили порошковую навеску аморфного бора. Режимы обработки обеспечивали поглощаемую плотность мощности qp, равную 5.5, 6.5, 7.5 и 8.6 ГВт/м2. Взрываемые медные фольги имели толщину 20 мкм и массу, равную 35, 70 и 100 мг. В области взрыва размещали порошок аморфного бора массой 20 и 60 мг. Анализ поверхностных слоев после электровзрывного боромеднения проводили в случае, когда отношение n атомных концентраций бора и меди в струе было равно следующим значениям: 1.2, 1.6, 3.4 и 3.5.

Последующую ЭПО поверхности легирования осуществляли на установке “СОЛО” Института сильноточной электроники СО РАН при следующих основных параметрах: поглощаемая плотность мощности qe = 2.0, 2.5 и 3.0 ГВт/м2, длительность импульсов τ = 100 и 200 мкс, частота их следования f = 0.3 Гц, число импульсов N = 5 и 10 имп. Обработку осуществляли в среде аргона рабочей камеры при давлении 0.02 Па. ЭВЛ и ЭПО имеют сопоставимые значения поглощаемой плотности мощности, глубины и диаметра зоны воздействия на облучаемую поверхность.

Исследования структуры упрочненных слоев проводили с использованием методов световой (Olympus GX 51) и растровой электронной (CarlZeiss EVO50) микроскопии (РЭМ), рентгеноспектрального микроанализа, оптической интерферометрии (ZygoNewView TM 7300), рентгеноструктурного анализа (ДРОН-2,0, ARL X’TRA). Упрочнение поверхности оценивали по уровню микротвердости (HVS-1000A).

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ И ИХ ОБСУЖДЕНИЕ

Исследования методами микроскопии и оптической интерферометрии показали, что на поверхности зоны ЭВЛ в стали марки 45 формируется покрытие с высокоразвитым рельефом. Оно образовано частицами продуктов взрыва медной фольги и порошка бора из тыла струи, которые конденсируются на поверхности. В структуре рельефа выделяются следы радиального течения расплава из центра зоны легирования к периферии, обусловленного неоднородным силовым воздействием плазменной струи на поверхность, приводящим к конвективному перемешиванию расплава. При увеличении поглощаемой плотности мощности радиальное течение становится более выраженным. Увеличение массы порошка бора в три раза приводит к увеличению параметра шероховатости Ra от 2.5 до 6.4 мкм.

Последующая ЭПО при всех режимах сопровождается плавлением поверхности и объединением покрытия с нижележащей зоной легирования. При этом параметр шероховатости Ra уменьшается от 5.6 до 2.5 мкм, следы радиального течения исчезают, наблюдается образование кратеров. Увеличение поглощаемой плотности мощности и времени импульсов ЭПО приводит к уменьшению параметра шероховатости Ra и глубины кратеров, увеличению их диаметра d. При увеличении числа импульсов ЭПО значения Ra и d увеличиваются.

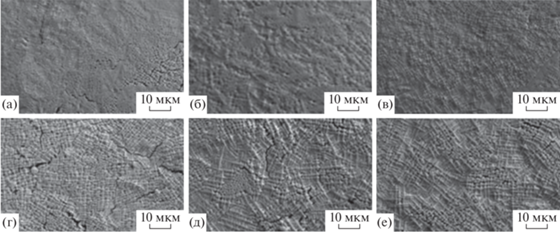

После ЭПО поверхность зоны ЭВЛ имеет дендритную структуру кристаллизации. Исследования при большом увеличении показали, что при N = 10 имп., qе = 2.0 и 2.5 ГВт/м2 и τ = 100 и 200 мкс количество зерен с дендритной кристаллизацией заметно больше, чем с ячеистой кристаллизацией, а при qе = 3.0 ГВт/м2 формируется только структура дендритной кристаллизации (рис. 1). С ростом qе и τ среднее расстояние λ1 между ячейками и осями первого порядка дендритов и средний диаметр зерен D увеличиваются в 1.5–2.0 раза.

Рис. 1.

РЭМ-изображение структуры поверхности легирования после ЭПО при N = 10 имп. а – qе = 2.0 ГВт/м2, τ = 100 мкс; б – qе = 2.5 ГВт/м2, τ = 100 мкс; в – qе = 3.0 ГВт/м2, τ = 100 мкс; г – qе = 2.0 ГВт/м2, τ = 200 мкс; д – qе = 2.5 ГВт/м2, τ = 200 мкс; е – 3.0 ГВт/м2, τ = 200 мкс.

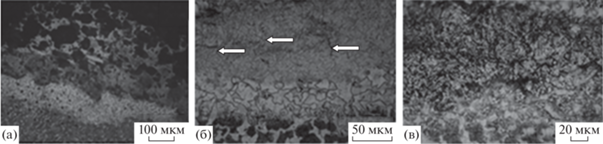

Микроскопический анализ структуры зоны легирования на прямых и косых шлифах позволяет выделить по ее глубине четыре слоя с измененной структурой. Это поверхностный слой толщиной несколько микрометров, обусловленный осаждением на поверхности обработки конденсированных частиц плазменной струи, а также приповерхностный и промежуточный слои (рис. 2а).

Рис. 2.

Структура стали марки 45 после ЭВЛ при qp = 6.5 ГВт/м2, n = 3.4 (а) и последующей ЭПО при N = 10 имп., qе = 2.0 ГВт/м2, τ = 100 мкс (б) и qе = 2.5 ГВт/м2, τ = 200 мкс (в). Стрелки на рис. 2б указывают на микротрещины. Световая микроскопия, косые шлифы.

От основы зона ЭВЛ толщиной до 25 мкм отделена зоной термического влияния, условную границу которой определяли по колониям осветленного перлита. В промежуточном слое вблизи границы зоны ЭВЛ с основой формируется подслой толщиной несколько микрометров с волнистыми границами. Его происхождение можно связать с радиальным течением расплава вдоль поверхности.

Легирующие элементы в объеме зоны ЭВЛ распределяются неоднородно (рис. 2а), что свидетельствует о незавершенности перемешивания расплава после внесения в него частиц меди и бора и обусловлено импульсным характером ЭВЛ. ЭПО приводит к дополнительному перераспределению бора и меди (рис. 2б). При этом в приповерхностном и промежуточном слоях зоны легирования формируется зеренная структура (рис. 2в). В приповерхностном слое зоны ЭВЛ наблюдаются многочисленные частицы упрочняющих фаз субмикронного диапазона. После ЭПО с увеличением общего времени нахождения поверхностного слоя в жидком состоянии размеры частиц упрочняющих фаз увеличиваются так же, как и игл мартенсита в глубине.

Рентгеноструктурный анализ показал, что в результате электровзрывного боромеднения на поверхности стали сформировалась смесь, состоящая из α-Fe, Cu и упрочняющих фаз FeB, Fe23(С, B)6. С увеличением поглощаемой плотности мощности qp наблюдается уменьшение содержания α-Fe и увеличение содержания γ-Fe и Cu, что свидетельствует об увеличении степени легирования расплава медью. Влияние ЭПО сводится к растворению боридов в слое, уменьшению содержания аустенита, перераспределению меди и увеличению содержания α-Fe. В частности, с ростом поглощаемой плотности мощности qe содержание α-фазы и метастабильной фазы Fe23(C, B)6 увеличивается, а при увеличении длительности импульсов исчезают пики γ-Fe и Fe23(C, B)6. Согласно металлографическим исследованиям, это является следствием увеличения глубины зоны легирования и перераспределения легирующих элементов по ее объему.

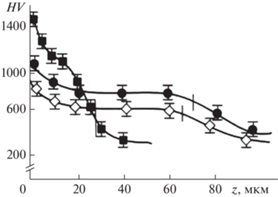

Распределение микротвердости по глубине зоны электровзрывного боромеднения является монотонно падающим (рис. 3). При этом максимальная микротвердость наблюдается в тонком поверхностном слое. В приповерхностном слое на глубине до 15–20 мкм градиент микротвердости маленький, и с учетом ошибок измерений можно говорить об усредненном значении микротвердости в этом слое. В промежуточном слое микротвердость быстро падает до ее значения в объеме стали на уровне 200 HV.

Рис. 3.

Распределение микротвердости по глубине зоны обработки стали марки 45 после ЭВЛ при qp = = 8.6 ГВт/м2, n = 3.5 (◼) и последующей ЭПО при N = 10 имп., qе = 2.0 ГВт/м2, τ = 100 мкс (⚫) и τ = = 200 мкс (◇). Вертикальные штрихи на графиках соответствуют глубине зоны легирования.

С ростом qp от 6.5 до 8.5 ГВт/м2 при ЭВЛ микротвердость поверхности линейно увеличивается от 4.5 до 6.0 и от 5.4 до 7.2 раза при n = 1.6 и 3.5 соответственно (рис. 4а). Влияние на микротвердость поглощаемой плотности мощности тем более сильное, чем выше концентрация бора в плазменной струе. Поведение микротвердости в приповерхностном слое отличается от ее поведения на поверхности тем, что при низком содержании бора зависимость микротвердости от поглощаемой плотности не проявляется. С ростом поглощаемой плотности мощности глубина зоны легирования и толщина приповерхностного слоя с высоким уровнем упрочнения с ростом концентрации бора в плазменной струе увеличиваются в 1.5 и 2.0 раза соответственно (рис. 4б). При последующей ЭПО глубина упрочнения возрастает более чем в три раза (до 80 мкм), при этом микротвердость уменьшается, оставаясь на высоком уровне. Максимальная микротвердость на поверхности и в приповерхностном слое после обработки составляет 1000 и 800 HV при времени импульсов 100 и 200 мкс соответственно.

ЗАКЛЮЧЕНИЕ

Установлено увеличение шероховатости поверхности зоны электровзрывного боромеднения стали марки 45 с ростом поглощаемой плотности мощности и массы порошка бора. Последующая ЭПО приводит к уменьшению шероховатости и появлению на поверхности кратеров вместо следов радиального течения.

Строение зоны ЭВЛ, общая толщина которой достигает 25 мкм, по глубине включает в себя покрытие, приповерхностный, промежуточный и приграничный слои. Последующая ЭПО приводит к объединению покрытия с приповерхностным слоем и увеличению глубины зоны упрочнения до 80 мкм. При этом вблизи поверхности формируется структура ячеистой или дендритной кристаллизации, в глубине – зеренная структура.

Установлено неоднородное распределение легирующих элементов по объему зоны легирования и выравнивание его при последующей ЭПО. Увеличение поглощаемой плотности мощности и общего времени воздействия ЭПО приводит к росту междендритного расстояния, диаметра зерен и размеров мартенситных игл в глубине.

Микротвердость поверхности после ЭВЛ увеличивается с ростом поглощаемой плотности мощности и концентрации бора и достигает 1400 HV. При последующей ЭПО уровень микротвердости уменьшается до 800 HV. Улучшение физико-механических свойств зоны легирования обусловлено формированием закалочных структур, включающих субмикрокристаллические упрочняющие фазы боридов FeB, Fe2B, FeB2, карбоборида Fe23(C, B)6 и карбида B4C.

Список литературы

Цвиркун О.А., Будовских Е.А., Багаутдинов А.Я., Иванов Ю.Ф., Громов В.Е. // Известия вузов. Черная металлургия. 2007. № 6. С. 40.

Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Марочник сталей и сплавов. М.: Машиностроение, 2003. 784 с.

Приданцев М.В., Давыдова Л.И., Тамарина И.А. Конструкционные стали (справочник). М.: Металлургия, 1980. 288 с.

Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технические процессы лазерной обработки. М.: МГТУ им. Н.Э. Баумана, 2006. 664 с.

Крукович М.Г., Прусаков Б.А., Сизов И.Г. Пластичность борированных слоев. М.: ФИЗМАТЛИТ, 2010. 384 с.

Марусин М.В., Щукин В.Г., Марусин В.В. // ФиХОМ. 2010. № 5. С. 67.

Марусин М.В., Щукин В.Г., Филимоненко В.Н., Марусин В.В. // Физика и химия обработки материалов. 2003. № 4. С. 54.

Астапова Е.С., Борилко А.С., Глабец Т.В. // Вестник Амурского государственного университета. Серия: Естественные и экономические науки. 2012. № 59. С. 37.

Фельдштейн Е.Э., Кардаполова М.А., Гайда Р., Хородыски Б., Кавальчук О.В. // Трение и износ. 2013. Т. 34. № 2. С. 175.

Григорьянц А.Г., Смирнова Н.А. // Технология машиностроения. 2011. № 11. С. 52.

Иванов Ю.Ф., Колубаева Ю.А., Коновалов С.В., Коваль Н.Н., Громов В.Е. // Металловедение и термическая обработка металлов. 2008. № 12(642). С. 10.

Бурнышев И.Н., Валиахметова О.М., Мутагарова C.А. К вопросу борирования сталей // Вестник ИжГТУ. 2007. № 4. С. 124.

Баландин Ю.А. // Металловедение и термическая обработка металлов. 2005. № 3. С. 27.

Дополнительные материалы отсутствуют.

Инструменты

Поверхность. Рентгеновские, синхротронные и нейтронные исследования