Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2022, № 7, стр. 46-50

Особенности обработки кластерными ионами аргона поликристаллических пленок AlN на подложках из ситалла и Si

И. В. Николаев a, *, Н. Г. Коробейщиков a, **, П. В. Гейдт a, Н. А. Чириков a, c, В. И. Струнин b, c

a Новосибирский государственный университет

630090 Новосибирск, Россия

b Омский государственный университет им. Ф.М. Достоевского

644077 Омск, Россия

c Институт радиофизики и физической электроники ОНЦ СО РАН

644024 Омск, Россия

* E-mail: i.nikolaev@nsu.ru

** E-mail: korobei@nsu.ru

Поступила в редакцию 28.12.2021

После доработки 15.01.2022

Принята к публикации 15.01.2022

- EDN: EDFHYD

- DOI: 10.31857/S1028096022070159

Аннотация

Рассмотрены особенности обработки поверхности пленок поликристаллического нитрида алюминия на подложках из ситалла и кремния, выращенных в одинаковых условиях. Пленки нитрида алюминия получены в процессе магнетронного распыления мишени из чистого алюминия (99.99%) в азотно-аргоновой плазме при мощности магнетрона 700 Вт. Расход рабочих газов составлял 10 ст. см3/мин для азота и 4 ст. см3/мин для аргона. Толщина пленок определена с помощью кварцевого резонатора внутри камеры магнетронной установки. Методом атомно-силовой микроскопии изучен рельеф поверхности мишеней до и после обработки кластерными ионами аргона. Продемонстрировано, что на исходных поверхностях растут мелкие монокристаллиты, латеральный размер которых находится в диапазоне 250–550 нм. Определена глубина травления мишеней кластерными ионами аргона. Показано, что кластерные ионы с низкой энергией, приходящейся на один атом, обладают высокой эффективностью сглаживания поверхности. Проведено сравнение морфологии поверхности и параметров шероховатости поверхности нитрида алюминия на различных подложках, полученных с помощью атомно-силовой микроскопии. Показано, что нитрид алюминия на кремнии сглаживается более эффективно, чем на подложке из ситалла.

ВВЕДЕНИЕ

Нитрид алюминия обладает уникальным набором физических и химических свойств, таких как высокая механическая прочность, большие пьезоэлектрические коэффициенты, коррозионная стойкость, высокое напряжение пробоя и высокая теплопроводность. Благодаря такому набору свойств пленки на основе нитрида алюминия широко используются в изоляторах, резонаторах, пьезоэлементах, микроэлектромеханических системах и в других приложениях [1–4].

Обработка кластерными ионами является одним из эффективных способов травления и сглаживания поверхности мишени до субнанометрового уровня шероховатости, но при этом глубина повреждения обрабатываемого материала составляет единицы нанометров [5–9]. Сглаживание происходит за счет коллективного взаимодействия атомов кластера с атомами мишени, которое приводит к распылению и смещению атомов мишени преимущественно вдоль ее поверхности. В отличие от мономерного ионного пучка размеры (массу) кластеров можно регулировать, благодаря чему можно сформировать ионно-кластерный пучок с очень малой энергией, приходящийся на один атом в кластере (единицы эВ), что сравнимо с энергией связи частиц на поверхности материала [10, 11].

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

С помощью магнетронного распыления мишени из чистого Al (99.99%) в азотно-аргоновой плазме (с особой чистотой газов) были получены образцы поликристаллических пленок AlN. Толщина пленок составляла 1.1 мкм, ее определяли по данным о смещении частоты колебаний калиброванного кварцевого резонатора внутри камеры при контроле методами атомно-силовой микроскопии (АСМ) и просвечивающей электронной микроскопии. Пленки формировались на подложках из ситалла марки СТ-50-1-1-0.6 (С-Компонент, РФ) и монокристаллического кремния Si(100) марки КДБ-10 (РФ) при постоянной температуре подложек 350°C. Перед осаждением пленки AlN поверхность подложек очищали спирто-ацетоновой смесью с последующей промывкой деионизированной водой. Мощность магнетрона составляла 700 Вт, а фоновое давление в вакуумной камере – 0.07 Па. Расход рабочих газов N2 и Ar 10 и 4 ст. см3/мин соответственно.

Обработку пленок AlN проводили на отечественной экспериментальной установке КЛИУС, кратко описанной в [12], при нормальном падении кластеров на поверхность мишени. Ранее [11, 13] было показано, что при малой удельной энергии кластера E/Nmean (несколько эВ/атом) поверхность мишени медленнее распыляется, но лучше сглаживается. Исходя из этих результатов был выбран низкоэнергетический режим обработки со следующими параметрами кластеров аргона: средний размер кластеров Nmean = 1000 атомов, кинетическая энергия кластеров E = 10 кэВ. Средняя плотность тока кластерных ионов ⟨j⟩ на мишени составляла 0.5 мкА/см2. Среднюю скорость травления поверхности мишени ⟨$v$⟩ определяли по отношению усредненной глубины травления ко времени обработки, она составляла около 0.25 нм/мин. Для определения глубины травления использовали маскирование части поверхности образца. На левой и правой границах обработанной области (которые формировались за счет маскирования) были выбраны по два участка измерения размерами 100 × 100 мкм. На каждом участке были построены три профиля границы и определен перепад высот на границе, т.е. глубина травления. В табл. 1 показаны параметры обработки поверхности поликристаллических пленок AlN.

Таблица 1.

Параметры обработки поверхности AlN ионно-кластерным пучком аргона

| Образец | Энергия атома в кластере E/Nmean, эВ/атом | Доза облучения, 1016 см–2 | Глубина травления ⟨H⟩, нм |

|---|---|---|---|

| AlN на ситалле | 10 | 2.3 | 30 |

| AlN на Si | 2.8 | 40 |

Для анализа морфологии поверхности образцов был использован атомно-силовой микроскоп NTEGRA Prima HD (NT-MDT, РФ). Измерения топографии проводили с помощью зондов ETALON HA_C (NT-MDT, РФ) с силовой константой 0.26 Н/м ± 20%, резонансной частотой 19 кГц ± ± 10% и радиусом закругления острия менее 10 нм. Измерения проводили в контактном режиме с пространственным разрешением 1024 × 1024 пикселей при различных размерах области сканирования (2 × 2 и 10 × 10 мкм) с частотой сканирования 1 Гц.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

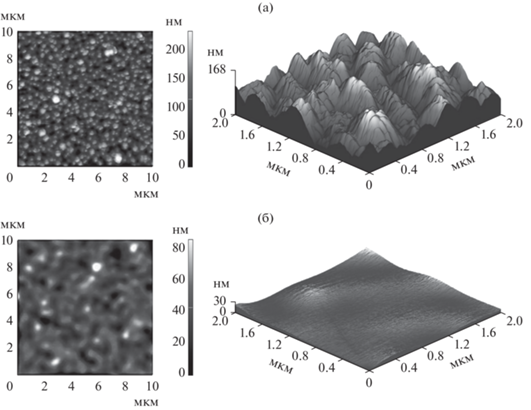

На рис. 1 и 2 представлены АСМ-изображения исходных поверхностей поликристаллической пленки AlN и поверхностей пленки AlN на разных подложках после обработки кластерными ионами. На исходных АСМ-изображениях наблюдается субмикронная структура. Ранее в [14, 15] было описано, что при магнетронном распылении на мелких равноосных зернах, расположенных на поверхности, возникают монокристаллические образования. С увеличением толщины пленки поверхность приобретает холмистую микроструктуру с осью кристаллитов, перпендикулярной поверхности мишени. В рассматриваемом случае латеральный размер (диаметр) монокристаллических образований находится в диапазоне 250–550 нм. Стоит отметить, что монокристаллиты, выращенные на кремнии, более гладкие, как видно из рис. 1а и 2а. В результате обработки кластерными ионами с низкой энергией атома в кластере (E/Nmean = 10 эВ/атом) максимальная высота неровностей Rt на поверхности пленки AlN на ситалле уменьшилась до 30 нм, а для AlN на кремнии – до 12 нм, что почти в 12 раз меньше от исходного значения Rt на масштабе 2 × 2 мкм.

Рис. 1.

АСМ-изображения области 10 × 10 мкм (слева) и 2 × 2 мкм (справа) поверхности тонкой поликристаллической пленки AlN на ситалле: а – исходная поверхность; б – после низкоэнергетического режима обработки.

Рис. 2.

АСМ-изображения области 10 × 10 мкм (слева) и 2 × 2 мкм (справа) поверхности тонкой поликристаллической пленки AlN на кремнии: а – исходная поверхность; б – после низкоэнергетического режима обработки.

Стоит отметить, что эффективное сглаживание неровностей поверхностей было достигнуто при малой глубине травления материала (30–40 нм). В табл. 2 представлена среднеквадратичная шероховатость поверхности ⟨Rq⟩ для разных размеров области сканирования. Как видно из табл. 2, после обработки кластерными ионами аргона ⟨Rq⟩ особенно эффективно снижается для пленки AlN на Si – до 1.5–3 нм.

Таблица 2.

Параметры шероховатости поверхности подложек и AlN до и после обработки кластерными ионами аргона

| Образец | Размер области сканирования, мкм | |

|---|---|---|

| 2 × 2 | 10 × 10 | |

| ⟨Rq⟩, нм (±0.03 нм) | ||

| Ситалл | 1.7 | 2.5 |

| Исходный AlN (ситалл) | 28.7 | 35.5 |

| Обработанный AlN (ситалл) | 4.5 | 11.5 |

| Si | 0.20 | 0.22 |

| Исходный AlN (Si) | 19.5 | 14.5 |

| Обработанный AlN (Si) | 1.5 | 3.2 |

ЗАКЛЮЧЕНИЕ

Приведены результаты экспериментального исследования обработки поликристаллических пленок AlN несепарированным ионно-кластерным пучком аргона. Продемонстрировано эффективное сглаживание монокристаллитов AlN диаметром сотни нанометров при малых глубинах травления материала (30–40 нм). Проведено сравнение результатов сглаживания пленок AlN, выращенных на разных подложках: ситалле и кремнии. Нитрид алюминия, выращенный на подложке из Si, сглаживается в 4.5–13 раз (в зависимости от размера области сканирования), а пленка AlN, выращенная на ситалле, – в 3–6.3 раза. Необходимо учитывать, что на ситалле шероховатость исходной пленки AlN в 1.5–2.5 раза выше, чем на Si.

Список литературы

Fu Y.Q., Luo J.K., Nguyen N.T. et al. // Progr. Mater. Sci. 2017. V. 89. P. 31. http://doi.org./10.1016/j.pmatsci.2017.04.006

Kischkat J., Peters S., Gruska B. et al. // Appl. Opt. 2012. V. 51. P. 6789. http://doi.org./10.1364/AO.51.006789

Kudyakova V.S., Shishkin R.A., Elagin A.A. et al. // J. Eur. Ceram. Soc. 2017 V. 37. P. 1143. http://doi.org./10.1016/j.jeurceramsoc.2016.11

Берт Н.А., Бондарев А.Д., Золотарев В.В. и др. // Физика и техника полупроводников. 2015. Т. 49. № 10. С. 1429.

Toyoda N., Yamada I. // AIP Conf. Proc. 2006. V. 866. P. 210. http://doi.org./10.1063/1.2401497

Wu T., Swenson D.R., Insepov Z. // Phys. Rev. Spec. Top. 2010. V. 13. Article No. 093504. http://doi.org./10.1103/PhysRevSTAB.13.093504

Toyoda N., Houzumi S., Yamada I. // Nucl. Instrum. Methods Phys. Res. B. 2006. V. 242. P. 466. http://doi.org./10.1016/j.nimb.2005.08.129

Kirkpatrick A., Kirkpatrick S., Walsh M. et al. // Nucl. Instrum. Methods Phys. Res. B. 2013. V. 307. P. 281. http://doi.org./10.1016/j.nimb.2012.11.084

Ieshkin A.E., Kireev D.S., Ermakov Yu.A et al. // Nucl. Instrum. Methods Phys. Res. B. 2018. V. 421. P. 27. http://doi.org./10.1016/j.nimb.2018.02.019

Yamada I., Matsuo J., Toyoda N., Kirkpatrick A. // Mater. Sci. Engin. R. 2001. V. 34. P. 231. http://doi.org./10.1016/S0927-796X(01)00034-1

Коробейщиков Н.Г., Николаев И.В., Роенко М.А. // Письма в ЖТФ. 2019. Т. 45. № 6. С. 30. http://doi.org./10.21883/PJTF.2019.06.47496.17646

Korobeishchikov N.G., Nikolaev I.V., Roenko M.A. // Nucl. Instrum. Methods Phys. Res. B. 2019. V. 438. P. 1. http://doi.org./10.1016/j.nimb.2018.10.019

Korobeishchikov N.G., Nikolaev I.V., Roenko M.A., Atuchin V.V. // Appl. Phys. A. 2018. V. 124. P. 833. http://doi.org./10.1007/s00339-018-2256-3

Hwang B.-H., Chen C.-S., Lu H.-Y., Hsu T.-C. // Mat. Sci. Eng. A. 2002. V. 325. P. 380. http://doi.org./10.1016/S0921-5093(01)01477-0

Duquenne C., Besland M.-P., Tessier P.Y. et al. // J. Phys. D. 2011. V. 45. P. 015301. http://doi.org./10.1088/0022-3727/45/1/015301

Дополнительные материалы отсутствуют.

Инструменты

Поверхность. Рентгеновские, синхротронные и нейтронные исследования