Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2022, № 9, стр. 106-112

Тонкие ионно-синтезированные силикатные слои в технологии кремний-на-изоляторе

Э. Ю. Бучин a, *, Ю. И. Денисенко a

a Ярославский филиал Физико-технологического института им. К.А. Валиева РАН

150007 Ярославль, Россия

* E-mail: imi.buchin@rambler.ru

Поступила в редакцию 14.01.2022

После доработки 22.02.2022

Принята к публикации 25.02.2022

- EDN: ZXTZAO

- DOI: 10.31857/S1028096022090035

Аннотация

Представлен обзор модификаций метода ионного синтеза структур кремний-на-изоляторе. Предложен новый подход, основанный на формировании скрытого силикатного изолирующего слоя взамен оксидного. Данный способ предполагает последовательную имплантацию ионов кислорода и стеклообразователя в кремниевые подложки. В этом качестве опробованы ионы бора и свинца. С использованием методов вторичной ионной масс-спектрометрии и оже-анализа рассмотрены особенности формирования скрытых силикатных слоев при постимплантационном отжиге. Измерены вольт-амперные характеристики синтезированных структур, а также удельные электрические сопротивления боро- и свинцово-силикатных изолирующих слоев.

ВВЕДЕНИЕ

Структуры кремний-на-изоляторе (КНИ) широко используются в микроэлектронике при производстве быстродействующих интегральных схем, устойчивых к радиационному воздействию. Кроме того, они становятся все более востребованными материалами в области создания микроэлектромеханических систем [1] и при изготовлении микрофотонных чипов [2]. Одним из базовых промышленных методов получения структур КНИ является процесс SIMOX (separation by implantation of oxygen). Он основан на прямом синтезе в кремниевых пластинах скрытых оксидных слоев при имплантации ионов кислорода и последующем высокотемпературном отжиге структур. В стандартном SIMOX-процессе для формирования стехиометрического диоксида кремния доза имплантации ионов кислорода составляет (1.2–2) × 1018 см–2 в диапазоне средних значений энергии 150–200 кэВ. Отжиг пластин проводится в инертной среде при температуре 1350°С в течение 4–5 ч [3]. В синтезированных структурах толщина скрытого слоя диоксида кремния составляет 300–400 нм, он обладает хорошими диэлектрическими свойствами. Верхний слой приборного кремния имеет толщину 150–200 нм. Основной проблемой стандартного SIMOX-процесса являются высокие энергетические затраты на обеих технологических стадиях. Попытки снизить дозу имплантации или температуру отжига приводят к возрастанию количества не окисленных кремниевых включений в скрытом слое и, соответственно, к увеличению токов утечки при эксплуатации полученных структур.

Первой существенной модификацией SIMOX-процесса стала разработка технологии ITOX (internal thermal oxidation), в рамках которой предусматривалось внутреннее окисление скрытого слоя при тех же режимах отжига (1350°С, 4–5 ч) [4]. В среде сухого кислорода его термически активированные атомы постепенно проникали сквозь приборный кремний к скрытому слою изолятора, дополнительно окисляя его. Введение этой технологической стадии позволило снизить дозу имплантации более чем в два раза – до (4–5) × × 1017 см–2, что существенно сократило энергетические затраты процесса. Толщина скрытого слоя диоксида кремния при этом составляла 100 нм, его удельное электрическое сопротивление оставалось на уровне требований стандартного процесса. Синтезируемые структуры получили название “низкодозовых” (low-dose SIMOX).

Дальнейшее снижение энергетических затрат было достигнуто при переходе на двухстадийную имплантацию ионов кислорода в скрытый оксидный слой с помощью индуцированных дефектов – технологию DIBOX (defect induced buried oxide). На первой стадии процесса имплантацию проводили дозой (2–3) × 1017 см–2 в нагретые до 500°С кремниевые подложки. В скрытом слое образовывалось большое количество структурных дефектов [5, 6]. На второй стадии с целью дополнительной аморфизации его верхней границы проводили имплантацию ионов кислорода дозой 4 × 1015 см–2 при комнатной температуре. Индуцированные таким образом дефекты активировали доступ внешнего кислорода к скрытому слою при последующем окислительном отжиге. Он проводился в атмосфере аргона с добавлением кислорода (до 50 об. %) при температуре 1320°С в течение 10–15 ч. Несмотря на трехкратное увеличение времени отжига суммарные энергетические затраты процесса снижались. Толщина скрытого оксидного слоя составляла ~100 нм. Синтезируемые структуры обладали хорошими эксплуатационными свойствами, они получили название “модифицированных низкодозовых” (modified low-dose SIMOX) [7].

Следующей значимой разновидностью ионного синтеза структур КНИ стал процесс имплантации ионов кислорода и азота – SIMON (separation by implantation of oxygen and nitrogen) [8]. Эта технология предполагает дополнительно к достехиометрической дозе кислорода имплантацию в кремниевую подложку на ту же глубину ионов азота. Имплантацию осуществляли в диапазоне значений энергии 100–175 кэВ при суммарной дозе ионов кислорода и азота в пределах (0.5–2) × × 1017 см–2. Затем проводили кратковременный отжиг (в течение нескольких минут) при температуре 1200°С, в процессе которого происходил синтез скрытого слоя оксинитрида кремния. Данный способ позволил очень существенно снизить энергетические затраты процесса. Однако он не нашел практического применения из-за возникших проблем со сведением концентрационных максимумов распределения кислорода и азота. Критичным оказалось также образование промежуточных фаз при взаимодействии азота с кремнием [9].

Специалистами института была предложена новая модификация процесса ионного синтеза структур КНИ. Суть ее состоит в переходе на формирование скрытого силикатного изолирующего слоя взамен оксидного [10–13]. Дополнительно к кислороду в кремнии на ту же глубину предлагается имплантировать некоторое количество стеклообразующего агента. Отжиг структур проводится в среде аргона с кислородом. Данная технология объединяет все новые решения, которые были предложены в трех указанных выше модификациях: достехиометрическую дозу кислорода, двухстадийную имплантацию, отжиг в окислительной среде, введение в состав скрытого слоя химически активного агента. При этом она обладает новизной, подкрепленной патентом [10], и позволяет использовать новые конструктивные решения при разработке микроэлектронных приборов [11]. Отдельные результаты исследований по этому направлению были опубликованы в [12, 13].

В настоящей работе представлены обобщенные экспериментальные результаты, в том числе ранее не опубликованные, полученные при использовании в качестве стеклообразующих агентов ионов бора и свинца. Эта пара химических элементов была выбрана исходя из того, что они сильно различаются размером ионов, их диффузионной подвижностью и энергией связи с кислородом, что определяет особенности формирования скрытых силикатных слоев.

МЕТОДИКА ЭКСПЕРИМЕНТА

В работе использовали кремниевые пластины марки КЭФ-4.5 с кристаллографической ориентацией (100). В качестве основного оборудования применяли установки “Везувий” для имплантации ионов бора 11B+ и K2MeV (фирмы HVEE) для имплантации молекулярных ионов кислорода ${\text{O}}_{2}^{ + }$ и свинца Pb+. Энергию ионов кислорода и стеклообразователей рассчитывали таким образом, чтобы их концентрационные максимумы совпадали по глубине кремниевой пластины. Отжиг образцов проводили в диффузионных печах проточного типа с кварцевыми трубами.

При синтезе структур КНИ с боросиликатными изолирующими слоями сначала в кремниевые пластины при комнатной температуре имплантировали молекулярные ионы кислорода ${\text{O}}_{2}^{ + }$ с энергией 300 кэВ достехиометрической дозой 3.4 × × 1017 см–2. После этого образцы подвергали отжигу при температуре 900°С в атмосфере сухого кислорода в течение 5 мин с целью снятия внутренних механических напряжений. Затем проводили имплантацию ионов бора 11B+ с энергией 100 кэВ дозой 8 × 1016 см–2, пластины снова подвергали кратковременному отпускающему отжигу. Атомарное соотношение кислорода и бора в скрытом слое составляло 8.5 : 1. После этого проводили серию технологических отжигов в интервале температур 1025–1075°С в среде сухого кислорода. Параллельно изготавливали контрольные структуры, имплантированные только кислородом, без бора. Для послойного анализа содержания кислорода, кремния и бора в сформировавшемся силикатном слое использовали метод электронной оже-спектроскопии, измерения проводили на установке PHI 660 Perkin Elmer. Энергия пучка первичных электронов составляла 10 кэВ. Слои удаляли с помощью ионов азота ${\text{N}}_{2}^{ + }$ c энергией 9 кэВ. Измеряли интенсивности основных оже-пиков: KLL для кислорода и LMM для кремния. Глубину кратера ионного травления определяли с помощью профилометра Talystep.

При синтезе структур КНИ со свинцово-силикатными слоями проводили имплантацию молекулярных ионов кислорода ${\text{O}}_{2}^{ + }$ с энергией 130 кэВ дозой 3 × 1017 см–2 в кремниевые пластины, нагретые до температуры 500°С. Затем при комнатной температуре, имплантировали ионы Pb+ с энергией 1150 кэВ дозой 8 × 1015 см–2. После каждой стадии имплантации проводили кратковременные отпускающие отжиги. Атомарное соотношение кислорода и свинца в скрытом слое составляло 75 : 1. Затем пластины отжигали при температурах 1050–1150°C в среде сухого кислорода или смеси аргона и кислорода с объемным соотношением 9 : 1. Параллельно изготавливали контрольные структуры, имплантированные только кислородом, без свинца. Профили послойного распределения свинца и кислорода в образцах определяли методом вторичной ионной масс-спектрометрии (ВИМС) на установке Cameca IMS-4F. В первом случае поверхность образцов бомбардировали отрицательными ионами кислорода, регистрации подлежали положительные вторичные ионы 30Si+ и 208Pb+. Для послойного анализа кислорода в образцах, отожженных в течение 10–60 мин, когда эффект их подзарядки был незначителен, использовали первичный пучок ионов Ar+. Для образцов, отожженных в течение нескольких часов, применяли метод электронной оже-спектроскопии. В отличие от метода ВИМС, он менее чувствителен к интенсивности распыления и элементному содержанию матрицы, что особенно важно для количественного анализа в условиях значительных изменений химического состава.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Структуры КНИ с боросиликатными изолирующими слоями

При ионном синтезе структур КНИ скрытый изолирующий слой формируется в основном в ходе отжига, на стадии имплантации образуются лишь обособленные преципитаты новой фазы. Поэтому решающее значение имеет выбор режимов термообработки. Введение бора в состав скрытого слоя позволяет перейти к формированию трехмерной силикатной сетки взамен плотноупакованного диоксида кремния. Известно, что температура размягчения большинства силикатных стекол, содержащих оксиды разных металлов, не превышает 1000°С, в то время как для диоксида кремния она составляет более 1300°С. Исходя из относительно небольшой дозы бора отжиг образцов проводили в промежуточном диапазоне температур 1025–1075°С. Для определения влияния иона-стеклообразователя на процесс формирования скрытого слоя изготавливали контрольные структуры, имплантированные только ионами кислорода.

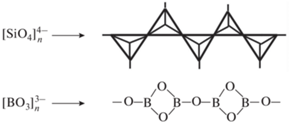

Исследования показали, что в выбранных режимах отжига при любой его длительности в контрольных структурах не образовывался однородный плотноупакованный слой диоксида кремния. Оже-профили распределения компонентов в таком образце представлены на рис. 1 а. Максимальная концентрация кислорода достигала 27 ат. %, что более чем в два раза ниже уровня, необходимого для образования стехиометрического SiO2. Введение бора в состав скрытого слоя резко изменяло данное положение. При тех же режимах отжига кислородный пик становился ýже и в максимуме достигал 65 ат. %, на его вершине формировалась характерная полка (рис. 1 б), отражающая образование стабильной фазы. Происходило это в течение нескольких минут, т.е. ионы бора активировали процесс образования скрытого силикатного слоя. Рассмотрим причину, по которой это произошло. Основными структурными элементами силикатов являются тетраэдры [SiO4]4–, которые соединяются между собой вершинами, образуя устойчивые пространственные конфигурации. В зависимости от того, как сочетаются между собой кремнекислородные тетраэдры, различают островные, цепочечные, слоевые и каркасные силикаты. Энергия образования химической связи кислорода с кремнием высокая, поэтому для формирования оксида кремния или однокомпонентного силиката требуется длительный отжиг при температуре более 1300°С. При введении бора в состав скрытого слоя при температуре порядка 500°С образуются молекулярные бороксольные комплексы (рис. 2). Они обладают высокой подвижностью [14] и легко встраиваются в структуру силиката, тем самым способствуя быстрому образованию трехмерной постройки. Вторым вероятным механизмом ускорения процесса формирования скрытого слоя является тот факт, что бор окисляется легче, чем кремний, и в области максимальных радиационных дефектов может участвовать в протекании следующих окислительно-восстановительных реакций [15]:

Рис. 1.

Оже-профили распределения кислорода и кремния после отжига при температуре 1075°С в течение 7 мин: а – в контрольном образце; б – в структуре КНИ с боросиликатным изолирующим слоем.

Синтезированная структура КНИ имела резкие межфазные границы. На рис. 3 представлено электронное изображение ее поперечного сечения. Для его подготовки образец подвергали лазерной абляции, а затем жидкостному травлению в смеси разбавленных неорганических кислот. Хорошо видно, что под воздействием сфокусированного пучка электронов боросиликатный слой как диэлектрик интенсивно заряжается. Его толщина составляла 200 нм, удельное электрическое сопротивление (6.0 × 1014 Ом · см) было близко к показателю чисто оксидного слоя, синтезированного по технологии SIMOX.

Рис. 3.

Электронное изображение поперечного сечения структуры КНИ c боросиликатным изолирующим слоем.

Таким образом, исследования показали, что структуры КНИ с боросиликатными изолирующими слоями могут быть сформированы при достехиометрической дозе имплантированных ионов кислорода и температуре отжига на 300°С ниже, чем в стандартном процессе SIMOX. Время термообработки уменьшается более чем на порядок, что существенно снижает энергетические затраты ионного синтеза.

При необходимости (например, применительно к микроэлектронике) доза бора может быть снижена в несколько раз, до единиц атомных процентов. Однако в соответствии с фазовой диаграммой системы SiO2–B2O3 это потребует некоторого повышения температуры отжига без увеличения его длительности.

Структуры КНИ со свинцово-силикатными изолирующими слоями

После имплантации в кремниевые подложки ионов кислорода и свинца их концентрационные максимумы совпадали на глубине 360 нм. Поскольку для тяжелых ионов характерен большой проекционный пробег, профиль распределения свинца имел куполообразную форму (рис. 4). То есть распределение свинца относительно положения максимума достаточно широкое, что потенциально затрудняло процесс уплотнения силикатного слоя. Поскольку диффузионная подвижность ионов свинца ниже, чем ионов бора, температура отжига экспериментальных образцов была увеличена до 1050–1150°C. Оптимальную длительность термообработки определяли исходя из результатов измерения удельного электрического сопротивления силикатного слоя. На рис. 5 приведены ВИМС-профили распределения кислорода и свинца в образцах при отжиге длительностью до 1 ч. Хорошо видно, что уже после 10 мин термообработки на пике кислорода наметилось образование характерной полки. Ширина пика свинца на его полувысоте уменьшилась в полтора раза по сравнению с исходной, что отражало начало процесса уплотнения силикатной фазы. По мере увеличения времени отжига межслоевые границы становились все более резкими.

Рис. 4.

ВИМС-профили распределения кислорода и свинца в образцах перед отжигом после стадии имплантации ионами кислорода с энергией 130 кэВ дозой 8 × 1015 см–2 и ионами свинца с энергией 1150 кэВ дозой 3 × 1017 см–2 [13].

Рис. 5.

ВИМС-профили распределения кислорода и свинца в образцах после отжига при температуре 1150°С в течение: а – 10 мин; б – 1 ч [13].

Особенность образцов состояла в том, что свинец в слое изолятора распределялся неравномерно. В области максимума можно было различить два локальных пика, которые свидетельствовали о том, что его наибольшая концентрация наблюдается на границах с кремнием. Это связано с сегрегацией избыточного свинца в неоднородных областях между соприкасающимися фазами. Такое явление характерно для гетерогенных систем и встречается в стеклах разного состава. Таким образом, изолятор при толщине 200 нм представлял собой трехслойную структуру в виде свинцово-силикатной центральной части, сопряженной с двумя подслоями оксида свинца.

В ходе отжига наблюдалась обратная диффузия некоторой части свинца (менее 1 ат. %) в поверхностный оксид (левый пик кислорода) по остаточным радиационным дефектам. Перед проведением электрических измерений оксид вместе с включениями удаляли путем жидкостного травления. Толщина приборного слоя кремния 100 нм, с использованием четырехзондового метода было измерено его удельное электрическое сопротивление. Оно составило 1 Ом · см, что близко к исходному значению. Также сохранился n-тип проводимости, поскольку свинец является электрически нейтральной примесью в кремнии. Удельное сопротивление силикатного слоя измеряли поперек структуры с учетом профиля растекания тока. Только после четырехчасового отжига его величина достигала значения 3 × 1014 Ом · см, что соизмеримо с данными образца, изготовленного по технологии SIMOX. Вольт-амперные характеристики экспериментальных КНИ-структур показали линейное изменение тока в диапазоне напряжений от нуля до 10 В. В контрольных образцах, имплантированных только ионами кислорода, даже после восьмичасового отжига при температуре 1150°С кондиционная структура КНИ не сформировалась.

Таким образом, исследования показали, что структуры КНИ со свинцово-силикатными изолирующими слоями могут быть синтезированы при достехиометрической дозе ионов кислорода и температуре отжига на 200°С ниже, чем в стандартном процессе SIMOX. Длительность термообработки при этом не уменьшилась, т.е. энергетические затраты процесса снизились в меньшей степени, чем в случае бора. Однако синтезированные структуры представляют интерес в ином плане. Известно, что свинец и его соединения обладают высокой устойчивостью к длительному (а не только скоротечному) воздействию рентгеновского и радиоактивного излучений. Кроме того, свинцово-силикатные слои обладают рядом уникальных оптических свойств (низким поглощением в видимой области спектра, высокой нелинейной отражательной способностью) и проявляют фотохромный эффект [16]. Изменяя дозу свинца, можно регулировать радиационную стойкость синтезируемых структур, а также оптические свойства скрытого слоя, что позволяет интегрировать волноводы со структурами КНИ.

ЗАКЛЮЧЕНИЕ

В настоящей работе представлены результаты экспериментального исследования новой модификации метода ионного синтеза структур КНИ. Показана возможность изготовления структур со скрытыми силикатными изолирующими слоями. Они формировались путем имплантации в монокристаллический кремний ионов кислорода и стеклообразователя с последующим высокотемпературным отжигом. Рассмотрено различие в динамике образования скрытого слоя при использовании в качестве агентов-стеклообразователей ионов бора и свинца. Измерены удельные электрические сопротивления слоев изолятора и приборного кремния. Определены условия синтеза кондиционных структур КНИ. Они могут представлять интерес для специалистов, ведущих разработки в области создания микроэлектромеханических систем и микрофотоники, а также отчасти микроэлектроники. На следующем этапе исследований планируется измерение параметров модельных структур.

Список литературы

Mäkinen J., Suni T. // Handbook of Silicon Based MEMS Materials and Technologies. Elsevier, 2015. P. 206. https://doi.org/10.1016/B978-0-323-29965-7.00007-510.1016/B978-0-323-29965-7.00007-5

Chiles J., Fathpour S. // Optik. 2017. V. 19. № 5. P. 5053001. https://doi.org/10.1088/2040-8986/aa5f5e

Krause S., Anc M., Roitman P. // MRS Bull. 1998. V. 23. № 12. P. 25. https://doi.org/10.1557/S0883769400029791

Izumi K., Hemment P.L.-F., Ogura A., Hover H.J., Sadana D.K. SIMOX. Institution of Engineering and Technology, 2004. 160 p.

Mrstik B.J., McMarr P.J., Hughes H.L., Ane M.J., Krull W.A. // Appl. Phys. Lett. 1995. V. 67. № 22. P. 3283. https://doi.org/10.1063/1.115221

European Patent Application EP 0 926 725 A3. Defect Induced Buried Oxide (DIBOX) for Throughput SOI / IBM Corporation. Sadana D.K., de Souza J.P. // 30.08.2000.

Shim T.-H., Kim S.-D., Kim S.-G., Park J.-G. // J. Korean Phys. Soc. 2004. V. 45. № 4. P. 1074.

Belogorokhov A.L., Bublik V.T., Scherbachev K.D., Parkhomenko Yu.N., Makarov V.V., Danilin A.B. // Nucl. Instrum. Methods Phys. Res. B. 1999. V. 147. P. 320. https://doi.org/10.1016/S0168-583X (98)00603-X

Barabanenkov M.Yu., Borun A.F., Danilin A.B. // Nucl. Instrum. Methods Phys. Res. B. 1992. V. 66. P. 362. https://doi.org/10.1016/0168-583X (92)95996-5

Патент 2 193 803 (РФ). Способ ионного синтеза в кремнии захороненного слоя изолятора. / Институт микроэлектроники и информатики РАН. Денисенко Ю.И., Кривелевич С.А., Маковийчук М.И., Паршин Е.О. // 27.11.2002.

Патент 2 235 388 (РФ). Способ изготовления МДП транзистора с локальными участками захороненного изолятора. / Институт микроэлектроники и информатики РАН. Денисенко Ю.И., Кривелевич С.А., Маковийчук М.И., Паршин Е.О. // 27.08.2004.

Buchin Ed.Yu., Denisenko Yu.I., Krivelevich S.A., Selyukov R.V. // Proc. SPIE. 2006. V. 6260. P. 626007.https://doi.org/10.1117/12.677013

Бучин Э.Ю., Денисенко Ю.И. // Письма в ЖТФ. 2021. Т. 47. Вып. 14. С. 47.https://doi.org/10.21883/PJTF.2021.14.51188.18773

Шульц М.М., Иванов Г.Г., Столярова В.Л. // Докл. АН СССР. 1987. Т. 292. № 5. С. 1198.

Угай Я.А., Анохин В.З., Миттова И.Я., Гордин В.Л., Маршаков И.К. // Изв. АН СССР. Неорган. материалы. 1974. Т. 10. № 4. С. 726.

Mythili N., Arulmozhi K.T., Fareed S.S. // Optik. 2016. V. 127. № 22. P. 10817. https://doi.org/10.1016/j.ijleo.2016.08.096

Дополнительные материалы отсутствуют.

Инструменты

Поверхность. Рентгеновские, синхротронные и нейтронные исследования