Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2023, № 3, стр. 23-39

Нанорельеф поверхности тонких пленок сплавов Al–Mn и Al–Ni при ионно-ассистированном осаждении на стекло

И. И. Ташлыкова-Бушкевич a, *, И. А. Столяр b

a Белорусский государственный университет информатики и радиоэлектроники

220013 Минск, Беларусь

b Белорусский государственный университет

220050 Минск, Беларусь

* E-mail: iya.itb@bsuir.by

Поступила в редакцию 22.07.2022

После доработки 09.09.2022

Принята к публикации 09.09.2022

- EDN: LJYYUC

- DOI: 10.31857/S1028096023030172

Аннотация

Исследованы закономерности формирования структуры, а также смачиваемость тонких пленок алюминия и сплавов Al–2.1 ат. % Mn и Al–1.4 ат. % Ni, осажденных на стеклянные подложки при ассистировании собственными ионами. Применение сканирующей зондовой (СЗМ) и растровой электронной микроскопии позволило охарактеризовать топографические неоднородности нано- и микрометрового размера на поверхности пленок и изучить характер их смачиваемости, измеренной методом покоящейся капли. В рамках профильного и топографического подходов для аналитического анализа СЗМ-изображений использован набор дискретных параметров шероховатости, дополненных безразмерными параметрами-комплексами ($\psi $ и $k$) и параметром-функцией плотности вероятности высот выступов/впадин нанорельефа поверхности. Предложенный исследовательский гибридный параметр $k$ характеризует форму неровностей профиля нанорельефа, нагляден и связывает амплитуду и шаг шероховатости. Показана информативность системы выбранных девяти параметров для оценки шероховатости и нерегулярности локальной структуры поверхности пленок в поперечном и продольном сечениях, позволяющей не только численно исследовать структурно-морфологические изменения при легировании алюминия, но и определить количественные соотношения, связывающие микрогеометрию поверхности пленок с условиями осаждения. Выявлено влияние исходного рельефа стекла-подложки на параметры неоднородностей поверхности пленок, которые имеют вид субмикронных конусов и локальных холмиков. Получено гауссово распределение нанорельефа пленок алюминия и его сплавов по площади поверхности, и поверхность покрытий можно рассматривать как реализацию случайного нормального процесса. Частотные распределения микрокапельной фракции по размерам носят логнормальный характер. Обнаружена корреляция параметров шероховатости пленок с размером и плотностью микрочастиц капельной фракции. Установлено, что осаждение Al-содержащих пленок понижает гидрофильность поверхности системы пленка/стекло–подложка. При легировании алюминия степень морфологической неоднородности поверхности пленок, а также их смачиваемость снижается. Обсуждается гомогенный режим смачивания пленок водой и его зависимость от материала, морфологии и однородности химического состава поверхности.

ВВЕДЕНИЕ

В настоящее время значительное внимание уделяют исследованию механизмов формирования и модифицирования структуры и свойств тонких металлических пленок, полученных ионно-пучковыми методами с использованием собственных ионов и применяемых в качестве светоотражающих, упрочняющих и проводящих покрытий. Представляющие интерес технологии ионно-ассистированного нанесения тонкопленочных покрытий (ion-beam assisted deposition) [1–3] перспективны для синтеза оптических пленок металлов на диэлектрических подложках для устройств современной микро- и наноэлектроники, а также солнечной фотоэнергетики. Стекла-подложки широко востребованы для многих прикладных задач, в том числе получения образцов для лабораторных исследований. Например, солнечные элементы с высокими характеристиками изготавливают как на металлических подложках, так и на подложках из стекла и Al2O3 [4]. Разработка научных основ инженерии поверхностей металлических покрытий в условиях неравновесного затвердевания при воздействии пучков ионов материала требует понимания влияния условий нанесения пленок металлов на структурное состояние поверхностных слоев системы покрытие/подложка, в значительной мере определяющее физико-химические и эксплуатационные свойства покрытий, в том числе их проводящие, коррозионные и отражающие свойства, а также степень гидрофильности/гидрофобности поверхности образцов [1–3].

Для описания нано- и микроструктуры осажденных пленок в последние годы все чаще используют методы статистической физики и фрактального анализа [5–7], позволяющие обобщить имеющиеся данные и обнаружить закономерности формирования рельефа поверхности покрытий при неравновесных условиях процесса роста. В частности, особое внимание уделяют тонким пленкам толщиной от единиц до десятков нанометров, свойства которых зависят от толщины покрытий и выбора материала подложки [8, 9]. Однако при достаточно большом количестве стандартизированных общепринятых параметров [10, 11] на сегодняшний день остается открытым вопрос об универсальном наборе статистических параметров шероховатости, описывающих наиболее полно степень упорядочения структуры поверхности и ее связь с условиями получения образцов и их свойствами. Многие специалисты отмечают, например [12, 13], что в мировой практике отсутствует единый подход к оценке шероховатости, и при изучении пленок и покрытий часто ограничиваются измерением и анализом только параметров высоты шероховатости, несмотря на то, что они не дают информации о геометрии и шаге неровностей профиля поверхности. Согласно современному уровню исследований считается актуальным дополнительно к дискретным параметрам использовать интегральные и дифференциальные функции распределения случайных для информативного описания шероховатых поверхностей. В то же время проводят поиск корреляционных связей топографических параметров и разработку дополнительных комплексных параметров шероховатости [13–18]. В теоретических расчетах реальный профиль могут заменять на синусоидальный, пилообразный и другие. Например, в работе [17], посвященной вопросам управления смачивания водой образцов из алюминиевых сплавов, разработана модель, в которой профиль реальной поверхности с искусственно созданным рельефом заменяют пилообразным и предлагают использовать отношение высоты к ширине пиков соседних пилообразных структур поверхности в качестве параметра, для того чтобы установить взаимосвязь между микрорельефом поверхности и объемом капли воды, проникающей в углубления поверхности.

Целью настоящей работы было изучение закономерностей формирования структуры и смачиваемости тонких пленок алюминия и сплавов Al–2.1 ат. % Mn и Al–1.4 ат. % Ni на стеклянных подложках, полученных методом осаждения при ассистировании собственными ионами (ОПАСИ). При ионно-ассистированном осаждении металлическая пленка формируется в условиях гипервысоких скоростей охлаждения, поскольку скорость “кристаллизации” (охлаждения каскадов) достигает 1012–1013 К/с [19]. При формировании тонкопленочного покрытия вакуумное осаждение нейтральной фракции металла сопровождается облучением ионами ионизированной фракции того же металла [20, 21]. Выбор алюминия и его сплавов Al–Mn и Al–Ni обусловлен перспективностью расширения области применения тонкопленочных структур на основе алюминия в качестве оптических пленок, а также лицевых контактов солнечных элементов [3, 22–24]. Достоинства сплавов алюминия, имеющих относительно низкую температуру плавления, заключаются в достаточно высокой твердости, хорошей прочности, пластичности, а также высокой коррозийной стойкости. Как известно, микроструктура сплавов алюминия напрямую зависит от вводимых добавок, которые могут повышать термическую стабильность материала, тормозя процессы рекристаллизации и, следовательно, приводя к стабилизации структуры пленок, в том числе морфологии их поверхности. Поэтому в целях применения алюминиевых пленок и управления их физико-химическими и механическими свойствами очень важно определить степень влияния легирующих элементов на структурно-морфологические характеристики пленок.

В настоящей работе при комплексном исследовании морфологии и топографии поверхности металлических пленок, включая шероховатость, в нано- и микрометровом диапазонах использовали сканирующую зондовую микроскопию (СЗМ) совместно с растровой электронной микроскопией (РЭМ). Для количественного описания структуры поверхности измеряли дискретные характеристики топографии в соответствии с параметрами шероховатости, определяемыми Международной организацией по стандартизации (ИСО) (поперечные (высотные) и продольные (шаговые) характеристики нанорельефа), а также параметр-функцию – функцию плотности вероятности высот выступов/впадин. При учете апериодичности структурных элементов морфологии поверхности пленок в настоящем исследовании была проведена статистическая обработка параметров локальных элементов топографической структуры профилей поверхности и рассчитан дополнительный исследовательский параметр – гибридный коэффициент [25–27], отражающий изменение формы неровностей профиля нанорельефа пленок при легировании алюминия, что важно для диагностики качества поверхности системы пленка/ подложка. Статистические методы анализа также были использованы при обработке РЭМ-изображений. Поскольку состав материала и условия ионно-ассистированного осаждения оказывают непосредственное влияние на структуру пленок и, следовательно, на их свойства, в работе был использован метод покоящейся капли для измерения краевого угла смачивания как чувствительного индикатора состояния поверхности твердых тел. Часто для оценки эксплуатационных и защитных свойств твердых материалов рассматривают свободную поверхностную энергию [28], которая характеризует такие физико-химические явления, как смачивание, адгезия, адсорбция, диспергирование. Поскольку свободная поверхностная энергия твердых материалов не может быть измерена непосредственно, анализируют краевой угол смачивания поверхности различными жидкостями. Это наглядно свидетельствует о прикладном значении явления смачиваемости.

МЕТОДИКА ЭКСПЕРИМЕНТА

Пленки алюминия (99.995) и его сплавов Al–2.1 ат. % Mn и Al–1.4 ат. % Ni были получены методом осаждения при ассистировании собственными ионами на стеклянные подложки с применением резонансного ионного источника вакуумной электродуговой плазмы [20] при ускоряющем напряжении 3.0 кВ и давлении в рабочей камере ~10–2 Па. Используемые электроды ионного источника, одновременно генерирующего нейтральный поток атомов и поток ионов осаждаемого металла, были изготовлены из материала наносимого покрытия (алюминия и его сплавов). Сила ионного тока и его плотность составляли 100 мкА и 5.1 мкА/см2 соответственно. Отношение плотности ионного потока к плотности потока нейтральных атомов ${{{{j}_{i}}} \mathord{\left/ {\vphantom {{{{j}_{i}}} {{{j}_{A}}}}} \right. \kern-0em} {{{j}_{A}}}}$ составляло 0.1–0.4 и соответствовало росту покрытия на подложке. Время осаждения покрытий было 6 ч (сплав Al–Ni), 9.1 ч (сплав Al–Mn) и 10 ч (Al). Поскольку скорость осаждения металла ~0.1–0.2 нм/мин, толщина пленок в среднем составила 50 нм (сплав Al–Ni) и 80 нм (сплав Al–Mn), а для покрытия из алюминия – 90 нм.

Для визуализации наноструктуры и поверхностного нанорельефа пленок с помощью СЗМ был использован атомно-силовой микроскоп (АСМ) NT-206 [29] с управляющим программным обеспечением SurfaceScan. Применяли зонды марки CSC-38. Изображения размером 20 × 20 мкм, полученные в контактном режиме на воздухе, представляли собой цифровые трехмерные изображения шероховатости поверхности и были обработаны с применением фильтров по программам SurfaceXplorer и SurfaceView (ОДО “Микротестмашины”, Беларусь [30]).

Для количественного описания топографии пленок были использованы шесть параметров шероховатости, определенных согласно основным стандартам (ГОСТ 25 142-82 с изменением от 30.01.2017): четыре амплитудных параметра (среднеарифметическая шероховатость ${{R}_{a}},$ среднеквадратичная шероховатость ${{R}_{q}},$ ассиметричность ${{R}_{{{\text{sk}}}}}$ и островершинность ${{R}_{{{\text{ku}}}}}$ профиля) и два шаговых параметра (средний шаг между выступами профиля $~S$ и средний шаг неровностей профиля ${{S}_{m}}$). Дополнительно определяли параметр “высоты неровностей профиля по десяти точкам”, используя обозначение ${{R}_{{10z}}},$ предложенное научной группой [13, 16]. Входящий до недавнего времени в ГОСТ 25 142-82 ${{R}_{{10z}}}$ теперь исключен из современной редакции стандартов параметров шероховатости, и его прежнее обозначение (${{R}_{z}}$) используется для другого параметра. Тем не менее по параметру ${{R}_{{10z}}},$ наряду с другими, накоплен значительный объем статистических данных, и его продолжают широко использовать на практике. Также были рассчитаны следующие безразмерные комплексы: параметр соотношения шаговых параметров профиля $\psi = {S \mathord{\left/ {\vphantom {S {{{S}_{m}}}}} \right. \kern-0em} {{{S}_{m}}}}$ [16, 31] и исследовательский гибридный коэффициент $k = {{{{R}_{{10z}}}} \mathord{\left/ {\vphantom {{{{R}_{{10z}}}} S}} \right. \kern-0em} S}$ [25–27], зависящий от амплитуды и шага шероховатости нанорельефа.

Параметр среднеарифметической шероховатости ${{R}_{a}}$ считают статистически устойчивым, он был выбран для контроля корректности результатов описанного в настоящей работе аналитического способа обработки АСМ-изображений. Среднеарифметическую шероховатость поверхности каждого образца определяли по четырем–пяти изображениям. Затем отбирали ту площадку, для которой измеренная величина ${{R}_{a}}$ была максимально близка к определенному усредненному значению данного параметра. Поскольку программа SurfaceXplorer не вычисляет ${{R}_{{10z}}},$ а шаговые параметры шероховатости измеряют только для отдельного профиля, авторами для топографического анализа поверхности образца был разработан и реализован алгоритм статистической обработки данных АСМ с использованием программного пакета OriginPro и электронных таблиц MS Excel при расчете усредненных значений параметров ${{R}_{z}},$ S и ${{S}_{m}},$ определенных по стандартным формулам [32] методом подсчета пересечений с уровнем квантования профиля. Для каждой поверхности было записано и обработано по 11 профилограмм. Для получения заданной точности и степени достоверности результатов измерения при оценке микротопографических параметров отклонение величины ${{R}_{a}},$ рассчитанной аналитически при профильном и топографическом анализе, от значения этого параметра, измеренного в программе SurfaceXplorer, составляло 5–15%.

В качестве параметра-функции, характеризующей топографию, была выбрана высота неровностей (пиков/впадин) относительно средней линии – базовой линии для расчета шероховатости. Экспериментально определенные полигоны частот $f\left( z \right)$ сравнивали с теоретической функцией плотности вероятности нормального распределения в OriginPro.

РЭМ-анализ осуществляли в микроскопе марки LEO1455VP с приставкой HKL CHANNEL5 в режиме регистрации обратно отраженных электронов при ускоряющем напряжении 20 кВ. Методом секущих [33] были определены средний размер $\bar {D},$ объемная доля $V$ и удельная поверхность границ ${{s}_{{{\text{уд}}}}}$ микрочастиц капельной фракции на РЭМ-изображениях с помощью электронных таблиц MS Excel по стандартным формулам. Погрешность измерений составила ~15%.

Смачиваемость дистиллированной водой (ГОСТ Р 58 144-2018) поверхности структур пленка/стеклянная подложка, полученных методом ОПАСИ, была определена по величине равновесного краевого угла смачивания $\theta {\text{.}}$ Измерения выполняли методом покоящейся капли сразу после нанесения капли на установке, описанной в [34], при температуре окружающей среды 20 ± 3°С. Объем капли составлял 9.3 мкл. Время стабилизации системы образец–капля было 60 с. Погрешность измерения составила ~5%.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

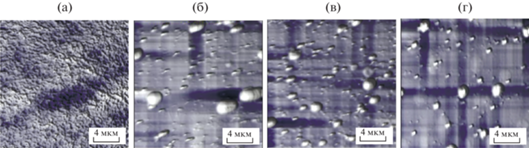

На рис. 1 представлены характерные изображения рельефа поверхности стеклянной подложки, а также осажденных на стекло тонких пленок Al и сплавов Al–2.1 ат. % Mn и Al–1.4 ат. % Ni. По данным АСМ морфология стеклянной подложки “мелкоэлементная” (рис. 1а) – размах высот типичного рельефа поверхности 20 мкм не превышает 1 нм. Исследуемая поверхность пленок алюминия и его сплавов шероховатая и характеризуется неровностями различного геометрического типа с разной степенью неоднородности в зависимости от элементного состава образцов и времени ионно-ассистированного нанесения на стекло (рис. 1). Среднеарифметическая шероховатость ${{R}_{a}},$ измеренная для разных покрытий, при окне сканирования 20 × 20 мкм варьировалась в интервале 17–32 нм и указана в табл. 1, где также приведены остальные параметры, характеризующие морфологические особенности поверхности стекла и пленок. С научной точки зрения большой интерес представляют корреляционные связи между параметрами шероховатости. Различие между амплитудными параметрами ${{R}_{a}}$ и ${{R}_{q}}$ колеблется в интервале 1.6–1.8 раз. Как видно из табл. 1, среднеквадратичная шероховатость ${{R}_{q}}$ тем больше, чем выше степень шероховатости пленки сплава. В табл. 1 также включены комплексные параметры ψ и k, рассчитанные ниже.

Рис. 1.

АСМ-изображения нанорельефа поверхности исходной стеклянной подложки (а), а также тонких осажденных на стекло пленок Al (б), сплавов Al–2.1 ат. % Mn (в) и Al–1.4 ат. % Ni (г).

Таблица 1.

Значения параметров, описывающих морфологию, шероховатость и смачиваемость стеклянной подложки, пленок Al и сплавов Al–2.1 ат. % Mn и Al–1.4 ат. % Ni, осажденных на стекло

| Образец | $t$, ч | ${{R}_{a}}$, нм | ${{R}_{q}}$, нм | ψ | $k$, ×10–2 | $\bar {D}$, мкм | $V$, % | ${{s}_{{{\text{уд}}}}}$, 10–2 мкм–1 | $\theta $, град |

|---|---|---|---|---|---|---|---|---|---|

| Стекло | – | 0.17 | 0.22 | 1.23 | 0.04 | – | – | – | 22.0 |

| Al | 10.0 | 31.51 | 51.52 | 1.23 | 2.14 | 0.88 | 5.45 | 20.21 | 73.20 |

| Al–Mn | 9.1 | 23.87 | 39.92 | 1.27 | 3.19 | 0.96 | 3.82 | 13.01 | 74.40 |

| Al–Ni | 6.0 | 17.09 | 30.69 | 1.28 | 2.13 | 0.46 | 1.77 | 12.68 | 81.30 |

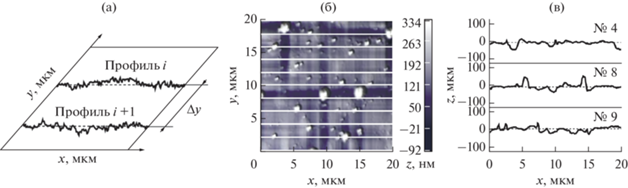

Для оценки формы неровностей профиля поверхности и сравнения образцов друг с другом был проведен дополнительный статистический анализ нанорельефа металлических пленок на стекле по данным АСМ-измерений. Общий алгоритм профильного и топографического анализа, описанный ниже, выполняли на примере покрытия из сплава Al–Ni, типичное АСМ-изображение которого представлено на рис. 1г. На начальном этапе вручную проводят растровое сканирование полученного АСМ-изображения участка поверхности образца следующим образом: вдоль направления Х выбирают последовательность близко расположенных параллельных линий-траекторий для профилирования нанорельефа (рис. 2а). Перемещение вдоль оси Y осуществляют на такой шаг $\Delta y,$ чтобы среднее значений ${{R}_{a}}$ отдельных профилей, определенных по программе SurfaceXplorer, в пределах погрешности 5–15% совпало с величиной ${{R}_{a}},$ измеренной для всей площадки 20 × 20 мкм (SurfaceXplorer). Получено, что заданный уровень точности достигается при $\Delta y$ = 2 мкм, т.е. достаточно провести измерения для набора из 11 горизонтальных линий сканирования (рис. 2б). На рис. 2в приведены профили поперечного сечения $z\left( {x,~y} \right)$ поверхности пленки сплава Al–1.4 ат. % Ni, полученные при сканировании АСМ-изображения на рис. 2б вдоль линий с порядковыми номерами 4, 8 и 9. Этот пример наглядно демонстрирует, что широко используемый при АСМ-анализе в качестве основного параметр шероховатости ${{R}_{a}}$ не содержит информацию о форме профиля поверхности: участки с различным распределением по высоте неровностей разной формы могут иметь близкие значения среднеарифметической шероховатости – от 9.5 до 10.6 нм (рис. 2в).

Рис. 2.

Алгоритм статистического анализа характеристик топографии поверхности металлической пленки сплава Al–1.4 ат. % Ni: а – траектории сканирования АСМ-изображения, индекс $i$ изменяется от 1 до 11, указывая на номер профиля сканирования, отсчитываемого от верхнего края изображения; б – АСМ-изображение с выбранными линиями сканирования поверхности; в – профили поперечного сечения нанорельефа поверхности, измеренные для траекторий № 4, № 8 и № 9, со среднеарифметической шероховатостью ${{R}_{a}}$ 9.46, 10.61 и 10.29 нм соответственно.

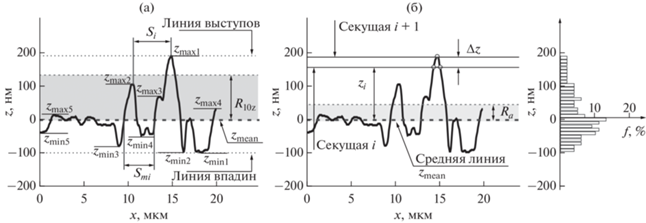

На рис. 3 схематично показан типичный профиль нанорельефа пленки, имеющий ярко выраженную нерегулярную форму. Согласно ГОСТам, амплитудные параметры шероховатости определяют относительно средней линии. На участке базовой длины средняя линия профиля имеет вид прямой. На практике при АСМ-измерениях базовая длина l совпадает со стороной квадратной площадки окна сканирования, где оценивают шероховатость поверхности участка. Линии выступов и впадин эквидистантны средней линии (рис. 3а). Ее положение ${{z}_{{{\text{mean}}}}},$ определяемое в метрологии шероховатых поверхностей с помощью метода наименьших квадратов, численно измеряли по программе SurfaceXplorer. На рис. 3а графически показана процедура аналитического вычисления следующих усредненных параметров шероховатости: высоты неровностей профиля ${{R}_{{10z}}},$ среднего шага местных выступов профиля $S$ и среднего шага неровностей профиля ${{S}_{m}}.$ По определению ${{R}_{{10z}}}$ характеризует среднюю высоту наибольших неровностей, ее измеряют по 10 точкам локальных минимумов и максимумов профиля в пределах базовой длины как среднее расстояние между пятью наивысшими точками (выступы/ пики) и пятью наинизшими точками (впадины) рельефа [32]:

Рис. 3.

К определению стандартизированных параметров шероховатости ${{R}_{{10z}}},$ $S$ и ${{S}_{m}}$ (а) и частотного распределения высот/впадин (б) профиля поперечного сечения поверхности пленки, ${{z}_{{{\text{mean}}}}} \approx 0,$ $\left| {{{z}_{{\max i}}}} \right| > \left| {{{z}_{{\max i{\kern 1pt} \, + \,{\kern 1pt} 1}}}} \right|$ и $\left| {{{z}_{{{\text{min}}{\kern 1pt} i}}}} \right| > \left| {{{z}_{{\min {\kern 1pt} i{\kern 1pt} \, + \,{\kern 1pt} 1}}}} \right|,$ $i = \overline {1,~5} .$

Средний шаг неровностей профиля ${{S}_{m}}$ определяют как среднее арифметическое значение шага неровностей профиля ${{S}_{{mi}}}$ в пределах базовой длины:

где m – число отрезков средней линии, содержащих впадину и выступ вдоль средней линии профиля поверхности. Смысл ${{S}_{m}}$ пояснен на рис. 3а. Получено, что для пленок алюминия и его сплавов значения среднего шага неровностей профиля ${{S}_{m}},$ который можно считать эквивалентным средней длине волны ${{\lambda }_{a}}$ профиля [15], лежат в интервале ~2.0–5.8 мкм.Отношение выше рассмотренных шаговых параметров профиля, определенных с использованием SurfaceXplorer, позволяет вычислить параметр $\psi = {S \mathord{\left/ {\vphantom {S {{{S}_{m}}}}} \right. \kern-0em} {{{S}_{m}}}},$ характеризующий ширину спектра профиля. Экспериментально найденные значения ψ для стеклянной подложки и пленки алюминия совпадают и равны 1.23 (табл. 1). Для сплавов величина ψ приблизительно одна и та же и только на 4% выше исходного значения, рассчитанного для алюминиевой пленки, составляя в среднем 1.28.

Для каждого образца в результате описанной процедуры анализа рассчитан исследовательский гибридный параметр k, характеризующий пространственную неоднородность и форму нанорельефа поверхности пленок. Вычисленные значения k внесены в табл. 1 для сравнения микрогеометрии поверхности образцов. С увеличением времени осаждения пленок наблюдается немонотонное изменение гибридного параметра при росте шероховатости поверхности. Экспериментально получено, что значения указанного параметра для пленок алюминия и его сплава с никелем практически совпадают и равны ~2.14, что более чем в 50 раз выше его значения, определенного для стекла. Для сплава Al–Mn параметр k возрастает на 50% по сравнению с другими пленками и равен 3.19.

Исследование пространственной неоднородности и статистических характеристик топографии поверхности пленки, кроме определения параметров шероховатости, включало также процедуру построения гистограмм распределения высот/впадин неровностей как для одиночного профиля, так и для всего сканируемого участка поверхности. На рис. 3б графически показан способ нахождения частотного состава $f$ шероховатости одиночного профиля поверхности методом подсчета числа пересечений профиля вспомогательными секущими, проведенными параллельно средней линии профиля поверхности с шагом $\Delta z.$ Для контроля корректности результатов статистической обработки АСМ-изображений параметр ${{R}_{a}}$ аналитически рассчитывали как среднеарифметическое абсолютных значений отклонений профиля от средней линии в пределах базовой длины l по формуле [32]:

На рис. 4 представлен пример аналитического измерения частотного состава поверхности пленки сплава Al–Ni, осажденной на стекло при $~U$ = = 3.0 кВ и $t$ = 6 ч. Профильный анализ на рис. 4а–4в был выполнен для нанорельефов, построенных вдоль выбранных линий сканирования пленки сплава Al–1.4 ат. % Ni (рис. 2в). Отметим, что в программе SurfaceXplorer построение гистограммы для отдельного профиля поперечного сечения поверхности не предусмотрено. Исходя из допущения, что закон распределения материала (металла/сплава) по высоте шероховатого поверхностного слоя пленки близок к нормальному, экспериментальные гистограммы аппроксимировали распределением Гаусса. Среднеквадратичное отклонение высот точек поверхности $\sigma {\text{,}}$ определяемое в OriginPro при аппроксимации, можно рассматривать как статистический параметр, характеризующий нерегулярность рельефа, т.е. степень его “гетерогенности”, или меру нарушения его “планарности”. Как видно из рис. 4а–4в, чем больше $\sigma {\text{,}}$ тем выше “изборожденность” профиля поверхности (рис. 2в) и тем удовлетворительнее описывается кривой Гаусса эмпирическое распределение. Кривая Гаусса указывает на то, как часто повторяется в профиле та или иная локальная высота/впадина. Например, наиболее часто встречается высота, совпадающая со средней линией профиля. Результат аналитического топографического анализа поверхности пленки, изображенной на рис. 2б, показан на рис. 4г.

Рис. 4.

Аналитически рассчитанные гистограммы распределения высот/впадин нанорельефа поверхности пленки сплава Al–1.4 ат. % Ni для профилей поперечного сечения нанорельефа вдоль линий сканировании № 4 (а), № 8 (б), № 9 (в) и всей поверхности (г) (пик расположен при –2.01 нм). Значения ${{R}_{a}},$ измеренные (аналитически), и $\sigma $ (OriginPro): а – 8.72 и 8.45; б – 15.83 и 8.52; в – 10.60 и 14.85; г – 18.28 и 15.30 нм соответственно.

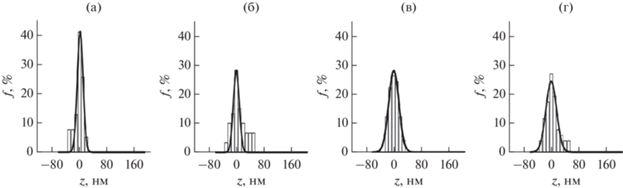

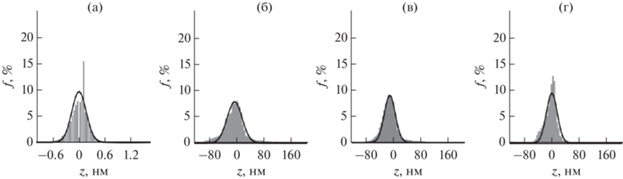

На рис. 5 представлены полученные с использованием SurfaceXplorer гистограммы распределения высот/впадин нанорельефа стеклянной подложки и пленок Al и его сплавов, АСМ-изображения которых приведены на рис. 1. Установлено, что эмпирические частотные распределения ординат профиля $f\left( z \right)$ исследованных поверхностей унимодальны и качественно согласуются с нормальным распределением. Параметры, описывающие гистограммы после цифровой обработки в OriginPro и аппроксимации распределением Гаусса, приведены в табл. 2. Обнаружено, что в случае стекла степень отклонения распределения рельефа поверхности по высоте от нормального (${{R}_{{{\text{sk}}}}}$ = 0, ${{R}_{{{\text{ku}}}}}$ = 3) минимальна. Для пленок при увеличении времени их нанесения наблюдается рост ${{R}_{{{\text{ku}}}}}$ при повышении ${{R}_{{{\text{sk}}}}}.$ При сравнении рис. 5г и 4 обнаруживается следующая масштабная зависимость от участка анализа поверхности: в случае топографического анализа при усреднении по всей поверхности высота итоговой гистограммы закономерно понижается.

Рис. 5.

Гистограммы распределения высот/впадин нанорельефа поверхности исходной стеклянной подложки (а), а также тонких осажденных на стекло пленок Al (б), сплавов A–2.1 ат. % Mn (в) и Al–1.4 ат. % Ni (г), полученные с помощью программы SurfaceXplorer и аппроксимированные в OriginPro распределением Гаусса.

Таблица 2.

Значения параметров, описывающих гистограммы распределения высот/впадин нанорельефа поверхности исходной стеклянной подложки и осажденных на стекло пленок Al и сплавов Al–2.1 ат. % Mn и Al–1.4 ат. % Ni (рис. 5)

| Материал | SurfaceXplorer | OriginPro | |||||||

|---|---|---|---|---|---|---|---|---|---|

| образец | $t$, ч | ${{R}_{{{\text{sk}}}}}$ | ${{R}_{{{\text{ku}}}}}$ | ${{z}_{{{\text{mean}}}}}$, нм | ${{z}_{{\text{c}}}}$, нм | ${{f}_{{{\text{max}}}}}$, % | A, усл. ед. | $\sigma $, нм | COD(R2) |

| Стекло | – | –0.40 | 4.03 | –0.1 | –0.02 | 9.72 | 4.04 | 0.17 | 0.89 |

| Al | 10.0 | 1.72 | 10.11 | –3.21 | –4.57 | 7.87 | 432.97 | 22.0 | 0.98 |

| Al–Mn | 9.1 | 2.76 | 15.64 | –4.01 | –10.39 | 8.92 | 356.44 | 15.95 | 0.98 |

| Al–Ni | 6.0 | –0.80 | 7.35 | –2.07 | 1.0 | 9.43 | 371.90 | 15.77 | 0.95 |

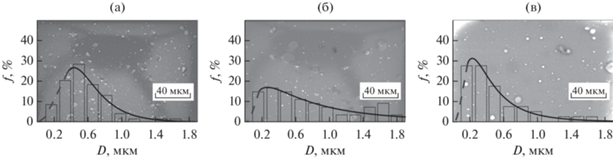

Согласно полученным РЭМ-изображениям на рис. 6 тонкие пленки Al и сплавов Al–2.1 ат. % Mn и Al–1.4 ат. % Ni, осажденные на стекло, представляют собой сплошные покрытия без деформаций. Присутствие микрочастиц капельной фракции из наносимого покрытия на поверхности пленок объясняется наличием капель катодного материала в потоках плазмы, генерируемых дугой. Большинство микрочастиц имеет сферическую форму. Частичное расплющивание некоторых микрочастиц, указывающее на то, что они попали на поверхность пленки в расплавленном состоянии, может способствовать увеличению их адгезии к поверхности пленок. В табл. 1 представлены результаты статистического анализа РЭМ-изображений, проведенного с помощью метода секущих. Можно видеть, что при сравнительно малом времени осаждения пленки микрочастицы капельной фракции на поверхности пленки сплава Al–Ni имеют наименьший размер и наименьшую объемную долю (0.46 мкм и 1.77%) по сравнению с остальными пленками. Обнаружено, что значения удельной поверхности границ ${{s}_{{{\text{уд}}}}}$ микрочастиц на поверхности пленкок сплавов Al–Mn и Al–Ni одинаковы, их размер и объемная доля примерно в два раза выше в случае сплава с марганцем (0.96 мкм и 3.82%). Это свидетельствует о меньшей поверхностной плотности микрочастиц капельной фракции на поверхности пленки сплава Al–Mn, в том числе из-за замуровывания ранее осажденных микрочастиц по мере роста покрытия с течением времени нанесения.

Рис. 6.

Типичные РЭМ-изображения поверхности осажденных на стеклянную подложку тонких пленок Al (а), а также сплавов Al–2.1 ат. % Mn (б) и Al–1.4 ат. % Ni (в) с соответствующими гистограммами распределения микрочастиц капельной фракции по размерам.

Кривые частот распределения размеров микрочастиц (рис. 6) демонстрируют положительное отклонение от нормального закона и с достоверностью аппроксимации COD(R 2) 0.84–0.98 описываются логнормальными кривыми. В табл. 3 приведены следующие статистические параметры моделирования: модальное значение ${{z}_{{{\text{max}}}}},$ соответствующее максимуму логнормального распределения, а также медианное ${{z}_{{\text{c}}}}$ и среднее $\left\langle z \right\rangle $ значения. Получено, что в качестве характеристики размера микрокапель предпочтительно использовать значения $\left\langle z \right\rangle ,$ поскольку в этом случае интервалы погрешности определения среднего размера диаметра микрочастиц методом секущих и с помощью построения функции логнормального распределения удовлетворительно перекрываются. Статистический анализ данных РЭМ позволяет выделить размерную группу микрочастиц капельной фракции, которая внесла наибольший вклад в формирование рельефа поверхности пленок. Получено, что наибольшая доля (60–70%) микрочастиц на поверхности пленок имеет размер до 0.6 мкм. При увеличении времени осаждения от 6 до 10 ч доля более крупных микрочастиц диаметром 0.6–1.0 мкм возрастает, площадь под кривой логнормального распределения практически не изменяется. Значение коэффициента вариации CV, характеризующего степень однородности данных, для пленок сплавов превышает 33% (случай однородной совокупности) в отличие от пленки алюминия, для которой получено, что распределение по размерам микрочастиц более однородно (CV = 31.2%).

Таблица 3.

Значения параметров моделирования, аппроксимирующего гистограммы распределения частиц микрокапельной фракции по размерным группам на поверхности осажденных на стекло пленок Al и сплавов Al–2.1 ат. % Mn и Al–1.4 ат. % Ni (рис. 6)

| Материал | OriginPro | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| образец | $t$, ч | ${{z}_{{{\text{max}}}}}$, мкм | ${{z}_{{\text{c}}}}$, мкм | $\left\langle z \right\rangle $, мкм | ${{f}_{{{\text{max}}}}}$, % | A, усл. ед. | $\sigma $, мкм | CV, % | COD(R2) |

| Al | 10.0 | 0.43 | 0.55 | 0.61 | 27.88 | 16.24 | 0.31 | 31.17 | 0.95 |

| Al–Mn | 9.1 | 0.44 | 0.76 | 1.27 | 16.97 | 19.90 | 1.70 | 41.26 | 0.84 |

| Al–Ni | 6.0 | 0.23 | 0.34 | 0.48 | 27.30 | 16.14 | 0.39 | 40.48 | 0.98 |

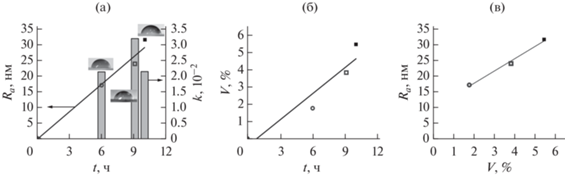

В ходе проведенных исследований по смачиванию образцов дистиллированной водой установлено, что пленки алюминия и его сплавов проявляют гидрофильные свойства. Форма капель на поверхности пленок показана на рис. 7а. Осаждение на стеклянную подложку пленки Al, как и его сплавов Al–2.1 ат. % Mn и Al–1.4 ат. % Ni, при U = 3.0 кВ понижает степень гидрофильности поверхности стекла, которое частично смачивается водой ($\theta $ = 22.0°). В случае пленок равновесный краевой угол смачивания увеличивается и достигает наибольшего значения (81.30°) для алюминиевого сплава с никелем (табл. 1).

Рис. 7.

Корреляция между топографическими параметрами ${{R}_{a}},$ $k$ (а) и объемной долей частиц микрокапельной фракции $V$ (б) и временем осаждения покрытий на стеклянную подложку (⚫), а также зависимость ${{R}_{a}}$ от $V$ (в) для тонких пленок Al ($t$ = 10 ч) (◼) и сплавов Al–2.1 ат. % Mn ($t$ = 6 ч) (⚪) и Al–1.4 ат. % Ni ($t$ = 9.1 ч) (◻). Показана форма капель дистиллированной воды на поверхности пленок. Эмпирические значения коэффициентов уравнения $y = ax + b$ и COD(${{R}^{2}}$) при аппроксимации данных: $a$ = 2.92, $b$ = –0.17, COD = 0.98 (а); $a$ = 0.50, $b$ = –0.37, COD = 0.90 (б);$~a$ = 3.89, $b$ = 9.83, COD = 0.99 (в).

Тонкопленочные покрытия в настоящей работе были сформированы методом ОПАСИ, отличительным преимуществом которого является применение ионов осаждаемого металла в качестве ассистирующих ионов, что обеспечивает получение покрытий без введения примесей инертных газов. При ионно-лучевом осаждении энергия осаждающихся частиц лежит в диапазоне от единиц до десятков эВ и не снижается в процессе нанесения пленок, так как процесс протекает в высоком вакууме. Использование метода ОПАСИ обеспечивает повышенные свойства пленок, в том числе хорошее сцепление покрытия с подложкой без каких-либо ограничений на состав наносимых слоев и их толщину [36]. В качестве катодного плазмообразующего материала могут быть использованы как тугоплавкие, так и легкоплавкие металлы или сплавы, позволяющие синтезировать пленки разнообразного состава. В процессе осаждения пленок скорость “кристаллизации” при остывании каскадов атомных столкновений составляет 1012–1013 К/с [19], что значительно выше, чем, например, в случае высокоскоростной кристаллизации из жидкой фазы (106 К/с) [37], а достаточные для моделирования свойств сплавов концентрации легирующих компонентов не превышают нескольких атомных процентов. Это стимулирует исследование закономерностей формирования структуры слаболегированных сплавов алюминия, модифицированных ионно-лучевыми методами. Получение материалов в неравновесных условиях при гипервысоких скоростях охлаждения, таким образом, позволяет разрабатывать сплавы алюминия, обладающие уникальными физико-химическими свойствами, которых невозможно достичь при использовании традиционных методов синтеза и термической обработки. В частности, морфология поверхности пленок, осаждаемых ионно-плазменным напылением, играет исключительно важную роль в управлении комплексом поверхностных свойств покрытий, которые определяются не столько характеристиками материала в целом, сколько структурой поверхностных слоев системы покрытие/подложка, включая рельеф поверхности.

Как следует из полученных в данном исследовании результатов, влияние исходного рельефа подложки на формирование морфологии тонких пленок обнаруживается при анализе продольных параметров шероховатости. Соотношение шаговых параметров профиля ψ металлических пленок незначительно отличается от значения, определенного для стеклянной подложки (ψ = 1.23) (табл. 1). Поскольку $\psi > 1,$ это указывает на то, что шероховатую поверхность и стекла, и металлических пленок нельзя рассматривать в виде синусоидального профиля ($\psi = 1$). К этому же выводу приводит анализ соотношения поперечных параметров ${{{{R}_{q}}} \mathord{\left/ {\vphantom {{{{R}_{q}}} {{{R}_{a}}.}}} \right. \kern-0em} {{{R}_{a}}.}}$ Считают, что среднеквадратичная шероховатость ${{R}_{q}}$ является параметром, альтернативным шероховатости, характеризующей среднюю высоту неровностей профиля ${{R}_{a}},$ и в наиболее полной мере характеризует профили, описываемые случайными функциями. В случае покрытия с синусоидальным профилем эти параметры различаются незначительно, и согласно теории ${{R}_{q}} = 1.11{{R}_{a}}$ [38]. В настоящей работе при условии, что стеклянная подложка не имеет выраженного рельефа, отношение для стекла ${{{{R}_{q}}} \mathord{\left/ {\vphantom {{{{R}_{q}}} {{{R}_{a}}}}} \right. \kern-0em} {{{R}_{a}}}}$ равно 1.29 (табл. 1), т.е. достаточно хорошо выполняется известное соотношение ${{R}_{q}} = 1.25{{R}_{a}},$ справедливое для гауссовской случайной поверхности [38]. Поэтому закономерным представляется экспериментально определенный факт, что в случае стеклянной подложки усредненные амплитудные параметры шероховатости – асимметрия и эксцесс плотности распределения ординат профиля поверхности – близки к теоретическим значениям для нормального случайного профиля (${{R}_{{{\text{sk}}}}}$ = 0, ${{R}_{{{\text{ku}}}}}$ = 3). Однако в поперечном сечении рельеф поверхности пленок алюминия и его сплавов на первый взгляд не повторяет рельеф стеклянной подложки. Во-первых, шероховатость поверхности тонкой пленки сплава Al–Ni хотя и минимальна по сравнению с другими образцами, но величина ${{R}_{q}}$ на 80% выше, чем ${{R}_{a}}.$ В то же время для пленок сплава Al–Mn и чистого алюминия различие между этими параметрами высоты менее значительно, составляет около 65%. Если также учесть асимметричность гистограммы поверхности пленки сплава Al–Ni в области частотного распределения впадин, то получаем, что результаты АСМ-анализа хорошо согласуются и указывают на островковый механизм роста пленок [39] по механизму Фольмера–Вебера (Vollmer – Weber). Во-вторых, если в случае пленки сплава Al–Ni толщиной ~50 нм обнаружены сравнительно глубокие впадины (${{R}_{{{\text{sk}}}}} = - 0.8$), то положительная асимметрия (Rsk = 1.72–2.76) частотных распределений высот/впадин поверхности алюминия (90 нм) и его сплава с марганцем (80 нм) характеризует более толстые пленки как покрытия, имеющие высокие неровности при неглубоких впадинах. Значения коэффициента эксцесса распределения ${{R}_{{{\text{ku}}}}}$ для пленок выше трех, что указывает на острый пик частотного распределения локальных максимумов и минимумов, когда наблюдается наибольшее сосредоточение структурных элементов вблизи средней линии профиля. Рельеф поверхности пленки сплава Al–Mn характеризуется наибольшим эксцессом (${{R}_{{{\text{ku}}}}}$ = 15.64). Подобная зависимость означает, что при длительном осаждении пленок параллельно заполнению впадин формируются остроконечные выступы. Этот процесс преобладает над сглаживанием крупных пиков и может быть объяснен формированием субмикронной конусообразной морфологии. Поскольку в большинстве случаев допустимо считать нормальным распределение с асимметрией, значение которой по модулю близко к двум [40], нанорельеф пленок алюминия и его сплавов, полученных методом ОПАСИ, можно в целом рассматривать как реализацию случайного нормального процесса. Таким образом, среди факторов, определяющих формирование структуры осажденных алюминиевых пленок, необходимо учитывать и характеристики поверхности используемой стеклянной подложки. Причиной достаточно высоких значений эксцесса профилей пленок может быть чувствительность данного параметра к отдельным выступам/впадинам.

Дополнительно отметим, что легирование алюминия приводит к уменьшению дисперсии размеров структурных элементов поверхности пленки в нанометровом масштабе, поскольку среднеквадратичное отклонение $\sigma {\text{,}}$ определенное при аппроксимации полигонов частот $f\left( z \right),$ снижается в 1.4 раза (табл. 2). Отличительной чертой морфологии пленок сплавов является одинаковая величина дисперсии распределения локальных максимумов и минимумов. Как видно из рис. 7а, в процессе осаждения пленок исследовательский гибридный параметр ведет себя немонотонно с изменением шероховатости и имеет максимум для сплава Al–Mn. Оба амплитудных параметра ${{R}_{a}}$ и ${{R}_{{10z}}},$ как известно, линейно коррелируют, однако зависимость $k$ от ${{R}_{a}}$ не является линейной. Это указывает на то, что если поверхности пленки сплава Al–Ni свойственна достаточно высокая плотность мелких структурных элементов, то длительное (до 9.1 ч) ионно-ассистированное осаждение сплава Al–Mn приводит не только к формированию конусообразной морфологии, но и к уменьшению расстояния между выступами неровностей профиля рельефа по сравнению с остальными пленками (рис. 1).

Графики на рис. 4, полученные аналитически, показывают существенное изменение вероятностных характеристик параметров шероховатости при переходе от профильной оценки к топографической. Высокая степень достоверности микротопографических параметров обусловлена тем, что базовая площадка шероховатой поверхности наиболее информативна по сравнению с одиночным сечением поверхности в пределах базовой длины. Согласно результатам профилирования пленок алюминия и его сплавов, шаг неровностей (длин волн) шероховатости ${{\lambda }_{a}}$ в среднем равен 3.9 мкм, и, следовательно, максимальная пространственная частота, обратная по величине ${{\lambda }_{a}}$ [41], равна 0.25 мкм–1. Как известно, при дискретизации непрерывной функции, чтобы не была потеряна информация о ее спектральном составе, на каждый цикл колебания должно приходиться не менее двух отсчетов [41]. Из литературы [41, 42] следует, что шаг дискретизации при анализе не должен превышать ${{{{\lambda }_{a}}} \mathord{\left/ {\vphantom {{{{\lambda }_{a}}} {2.}}} \right. \kern-0em} {2.}}$ Поскольку поверхность пленок можно считать однородной и изотропной, по крайней мере, в рамках базовой длины, а профилирование возможно проводить в разных направлениях, получаем условие, выполнение которого обеспечивает статистическую достоверность результатов профилирования при измерении совокупности амплитудных и шаговых параметров шероховатости: шаг $\Delta y$ ограничивается величиной 2 мкм при аналитическом топографическом анализе. Это подтверждает справедливость выбора шага перемещений $\Delta y$ = 2 мкм (рис. 2а) при задании траекторий профилирования на предварительной стадии предложенного алгоритма анализа рельефа топографической карты поверхности по оцифрованному АСМ-изображению пленок.

Таким образом, сравнение микротопографических параметров поверхности в продольном и поперечном направлениях, а также анализ поверхностной плотности и размеров крупномасштабных неоднородностей – частиц микрокапельной фракции – показывают, что в результате легирования степень морфологической неоднородности поверхности пленок сплавов, в том числе объемная доля микрочастиц (рис. 7б), снижается. Согласно теории зародышеобразования и роста пленок [43], размер устойчивых зародышей обратно зависит от температуры плавления металла. В экспериментах существенной зависимости размеров микрокапельной фракции от температуры плавления материала (660.4°С для Al, 693.7°С для сплава Al–2.1 ат. % Mn и 658.3°С для сплава Al–1.4 ат. % Ni [44]) не наблюдалось. Заметим, что в процессе осаждения скорость роста объемной доли частиц микрокапельной фракции примерно в шесть раз ниже, чем скорость возрастания среднеарифметической шероховатости пленки с повышением времени осаждения до 10 ч (значения коэффициента а положительной линейной зависимости вида $y = ax + b$ на рис. 7а, 7б). Линейный характер корреляции среднеарифметической шероховатости поверхности и объемной доли микрокапель со временем нанесения покрытия на рис. 7в свидетельствует о существенном вкладе поверхностных микронеровностей в виде микрокапель в топографию поверхности. Однако наличие на поверхности пленок микрочастиц из наносимого на подложку покрытия не приводит к бимодальности частотного распределения (рис. 5), как можно было бы ожидать при геометрической детерминированности процесса формообразования пленок. Значит морфология тонких металлических пленок на основе алюминия определяется в основном механизмом их роста, обсужденным выше.

Проблеме смачивания шероховатых поверхностей уделяется большое внимание, поскольку модель идеально гладкой и химически однородной поверхности редко применима при описании реальных поверхностей. Краевой угол смачивания – это макроскопический параметр, и он является интегральной характеристикой гидрофильности/гидрофобности поверхности твердой фазы. Чем сильнее взаимодействие между частицами жидкости и частицами, составляющими поверхность твердого тела, тем благоприятнее условия для смачивания и поверхность эффективнее адсорбирует молекулы воды. В выполненных экспериментах получено, что размер капли дистиллированной воды многократно превышает характерный размер обнаруженных топографических неоднородностей нано- и микромасштаба на поверхности пленок алюминия и его сплавов, что позволяет считать угол смачивания неизменным вдоль линии соприкосновения жидкой и твердой фаз. Как известно, при смачивании водой различных разновидностей стекол минимального краевого угла достигают на силикатном стекле [45]. Измеренный в работе равновесный краевой угол смачивания для капель дистиллированной воды на стеклянной подложке ($\theta $ = 22°) хорошо согласуется с литературными данными для силикатного стекла [45]. Приведенные в табл. 1 результаты демонстрируют, что в результате осаждения на стеклянную подложку методом ОПАСИ покрытия – пленок алюминия или его бинарных сплавов с марганцем или никелем – смачиваемость системы покрытие/подложка понижается и зависит как от рельефа, так и элементного состава поверхности. В частности, установлено, что увеличение шероховатости поверхности пленок при длительном осаждении приводит к бóльшему растеканию капли воды и закономерному уменьшению равновесного краевого угла смачивания. Следовательно, равновесное состояние капли на шероховатой поверхности пленок алюминия и его сплавов описывается моделью Дерягина–Венцеля [46]. Рис. 7а наглядно иллюстрирует реализацию гомогенного режима смачивания пленок водой: в устойчивом состоянии Венцеля сглаживание рельефа увеличивает краевой угол гидрофильной поверхности, т.е. ухудшает ее смачиваемость. Прямая корреляционная зависимость между равновесным краевым углом смачивания и гибридным коэффициентом k для пленок алюминия и его бинарных сплавов с марганцем и никелем не наблюдается. Значит жидкость, контактируя с нано- и микронеровностями поверхности, заполняет все полости нанорельефа пленок, легко проникая в углубления независимо от формы неровностей профиля.

Как упомянуто выше, краевой угол смачивания можно также рассматривать как параметр, пригодный для оценки свободной поверхностной энергии пленок, которая является функцией состояния поверхности. Вместе с тем современные исследования показывают, что, поскольку свободная поверхностная энергия металла, имеющая дисперсионную и полярную составляющие, изменяется при введении в него добавок, легирование позволяет влиять на смачиваемость поверхности образцов, способствуя ее гидрофобизации или гидрофилизации [47, 48]. Краевой угол смачивания выше для поверхностей с малой энергией [28, 46, 49]. По своей природе металлы, в частности алюминий (865 мН/м), характеризуются высокими значениями поверхностной энергии в отличие от стеклянной подложки (20 мН/м) и, следовательно, можно ожидать, что вода, имеющая низкую поверхностную энергию (72 мН/м), должна хорошо растекаться на поверхности исследованных ионно-осажденных пленок алюминия и его сплавов. Однако при рассмотрении зависимости гидрофилизации смачиваемой поверхности пленок от их состава обнаружено, что их степень смачиваемости ниже ожидаемой. Образцы характеризуются равновесными краевыми углами смачивания, лежащими в интервале от 73° до 82°, которые в разы выше, чем обычно сообщается в литературе для образцов из алюминия [50–53]. Установленное противоречие означает, что на величину равновесного краевого угла смачивания изученных поверхностей оказывают влияние физические и химические факторы, которые понижают свободную поверхностную энергию пленок. Во-первых, на понижение гидрофильных свойств пленок, очевидно, влияет наличие в покрытиях, сформированных при ионно-ассистированном осаждении металлов [54], водорода, углерода и кислорода. Часть атомов водорода, углерода и кислорода находится в несвязанном состоянии [54]. Источником этих примесей в пленках является остаточная атмосфера вакуумной камеры, содержащая летучие фракции углеводорода вакуумного масла диффузионного паромасляного насоса. О росте свободной поверхностной энергии после очистки поверхности ГЦК-металлов в том числе без изменения при обработке шероховатости поверхности сообщается в [55]. Во-вторых, ухудшение смачиваемости алюминиевых материалов водой, когда углы смачивания θ лежат в интервале 70°−90°, авторы [34, 53, 56, 57] объясняют формированием на воздухе на поверхности образцов оксидно-гидроксидного слоя, поскольку величина краевого угла смачивания при контакте водной капли с покрытием в том числе зависит от концентрации ОН-групп на поверхности. Дополнительно следует обратить внимание на то, что нанесение пленки из сплава Al–Ni значительно понижает гидрофильность поверхности системы тонкая пленка/подложка, формируемой при ионном ассистировании. Наоборот, осаждение пленки сплава Al–Mn вместо алюминия на стекло-подложку не приводит к какому-либо значительному изменению гидрофильности изучаемой системы. Это указывает на то, что существенное влияние на образование защитного слоя на алюминии оказывают в том числе легирующие элементы в сплаве. В процессе синтезирования в неравновесных условиях сплавов алюминия, например, при высокоскоростной кристаллизации методом центробежной закалки расплава, легирующие добавки могут концентрироваться в приповерхностном слое получаемых фольг [58] и тем самым повышать их устойчивость к окислению. С этой точки зрения особый интерес вызывают результаты, полученные ранее для быстро затвердевших бинарных сплавов Al–Mn и Al–Ni [59, 60], согласно которым поверхность синтезированных фольг обеднена марганцем, но обогащена никелем. Исследованиями быстро затвердевших фольг чистого алюминия и сплавов Al–Cr, в которых приповерхностные области образцов, как и в случае сплавов Al–Mn, обеднены легирующим элементом (хромом), с помощью фотоэлектронной спектроскопии с использованием синхротронного излучения подтверждено, что в состав оксидной пленки входят гиббсит γ-Al(OH)3, диаспор α-AlOOH и бемит γ-AlOOH [61]. Кроме того, на поверхности фольг неравномерно распределены высокодисперсные включения (возможно, кластеры) хрома, в области которых алюминий и хром находятся преимущественно в металлическом состоянии. Это указывает на то, что сложный характер изменения угла смачивания при переходе от пленки чистого алюминия к пленкам его бинарных сплавов может быть обусловлен химической неоднородностью поверхности образцов. При контакте капли воды с поверхностью, содержащей гетерогенные участки с различной смачиваемостью, смачивание неоднородно (смешанное) и протекает по гетерогенному механизму [62, 63]. Однако, как показали исследования последних лет, теоретические исследования в этой области сталкиваются с трудностью определения доли твердого тела, которое смачивается водой при контакте с каплей, когда учитывают топографию его поверхности, что усложняет анализ явления смачиваемости для нано- и микроразмерных систем. Обзор нерешенных вопросов и проблем смачивания, включая рассмотрение факторов, которые могут оказывать влияние на механизм смачивания поверхности реальных тел, выходит за рамки данной работы. Этому посвящены тематические обзоры, например [64]. Поэтому вопросы определения роли состава и химического состояния поверхности металлических материалов, в частности на основе алюминия, в реализации режимов гомогенного/гетерогенного смачивания при контакте с водными средами остаются мало изученными, и их исследуют целенаправленно с фундаментальной и прикладной точек зрения.

Таким образом, полученные в настоящей работе результаты указывают на сильную корреляцию равновесного краевого угла смачивания, зависящего от химического состава материала пленок, осажденных на стеклянные подложки методом ОПАСИ, как с параметрами шероховатости нанорельефа, так и с физико-химическим состоянием гетерофазной поверхности образцов. Для определения элементного состава неоднородной структуры оксидно-гидроксидного слоя на поверхности пленок алюминия и его сплавов необходимы дополнительные исследования, которые планируется в дальнейшем выполнить методом резерфордовского обратного рассеяния. Обнаруженные в работе закономерности структурообразования пленок алюминия при его легировании могут быть использованы для управления свойствами тонкопленочных структур, в частности прогнозирования их смачиваемости, и хорошо согласуются с предварительными данными, полученными для тонких пленок сплавов Al–Cr и Al–Fe в [27, 65]. Полученные результаты указывают на перспективность продолжения исследования взаимосвязи параметров шероховатости с физико-химическими свойствами сформированных при гиперскоростной кристаллизации пленок на стеклянных подложках путем модифицирования состава покрытий и условий ионно-ассистированного осаждения.

ЗАКЛЮЧЕНИЕ

Сравнительные исследования поверхности тонких пленок алюминия и его бинарных сплавов с марганцем и никелем методами АСМ и РЭМ позволили оценить изменение однородности структуры пленок в зависимости от их состава и времени осаждения на стеклянную подложку при ассистировании собственными ионами и выявить корреляцию между топографическими параметрами и такими компонентами структуры поверхности, как частицы микрокапельной фракции из плазмы вакуумно-дугового разряда. Аппроксимация частотных распределений была выполнена с помощью стандартных статистических методов в математическом пакете OriginPro. На АСМ-изображениях проявляется островковый характер поверхности пленок. Среднеарифметическая шероховатость покрытий изменяется в интервале 17–32 нм. Статистическая обработка поперечных и латеральных размеров элементов рельефа поверхности металлических пленок позволила определить совокупность поперечных, продольных и комплексных параметров для оценки шероховатости поверхности и ее локальной микроструктуры. Экспериментальные функции распределения высот и впадин нанорельефа поверхности пленок унимодальны и удовлетворительно согласуются с распределением Гаусса. Частотные распределения микрокапельной фракции по размерам имеют логнормальный характер. Установлено, что при формировании субмикронной конусообразной морфологии степень морфологической неоднородности поверхности пленок сплавов снижается по сравнению с пленками чистого алюминия. При длительном осаждении количество микрочастиц на поверхности образцов с увеличением их диаметра уменьшается. Для пленок сплавов характерен разброс микрокапель по размерам. Изменение среднеарифметической шероховатости пленок как функции объемной доли микрокапель описывается положительной линейной зависимостью.

Описанный подход позволил выявить зависимость рельефа поверхности пленок от структуры стекла-подложки, а также изучить влияние поверхностных неоднородностей на смачивающие свойства синтезированных гидрофильных покрытий. В частности, гибридный параметр k, рассчитанный инструментами АСМ при анализе профилей шероховатости поверхности образцов для оценки формы неровностей, возможно использовать как индикатор характера смачивания пленок водой. Предложенная методология определения параметров структуры поверхности с использованием аналитического профильного и топографического анализа АСМ-изображений пленок алюминия и его сплавов может быть адаптирована для реализации в программном обеспечении промышленно выпускаемых приборов и пригодна для количественного анализа морфологии и топографии образцов в нано- и микрометровом диапазонах.

Список литературы

Mbam S.O., Nwonu S.E., Orelaja O.A., Nwigwe U.S., Gou X.-F. // Mater. Res. Express. 2019. V. 6. № 12. P. 122001. https://doi.org/10.1088/2053-1591/ab52cd

Mozetič M., Vesel A., Primc G. et al. // Thin Solid Films. 2018. V. 660. P. 120. https://doi.org/10.1016/j.tsf.2018.05.046

Холодкова Н.В., Холодков И.В. // Электронная обработка материалов. 2016. Т. 52. № 5. С. 75.

Гременок В.Ф., Тиванов М.С., Залеcский В.Б. Солнечные элементы на основе полупроводниковых материалов. Минск: Центр БГУ, 2007. 222 с.

Антонец И.В., Голубев Е.А., Щеглов В.И. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2021. № 6. С. 85.

Божков В.Г., Торхов Н.А., Ивонин И.В., Новиков В.А. // ФТП. 2008. Т. 42. № 5. С. 546.

Остапчук А.К., Кузнецова Е.М., Михалищев А.Г. // Зауральский научн. вестн. 2014. № 2(6). С. 15.

Антонец И.В., Котов Л.Н., Некипелов С.В., Голубев Е.А. // Журн. технической физики. 2004. Т. 74. № 3. С. 24.

Антонец И.В., Голубев Е.А., Котов Л.Н. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2007. № 8. С. 65.

Зайцева А.О. // Актуальные проблемы авиации и космонавтики. 2015. Т. 2. С. 83.

Сдобняков Н.Ю., Антонов А.С., Иванов Д.В. Морфологические характеристики и фрактальный анализ металлических пленок на диэлектрических поверхностях. Монография. Тверь, 2019. 168 с.

Сергеев В.Е., Воротынцев В.М., Сазанова Т.С., Воротынцев И.В., Кононов С.В. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2020. № 9. С. 12. https://doi.org/10.31857/S1028096020090186

Афанасьева Л.Е., Измайлов В.В., Новоселова М.В. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2021. № 5. С. 68. https://doi.org/10.31857/S1028096021050022

Измайлов В.В., Новоселова М.В. // Вестн. Тверского гос. техн. ун-та. Сер. Технические науки. 2020. № 3(7). С. 5. https://doi.org/0.46573/2658-5030-2020-3-5-13

Григорьев А.Я. Физика и микрогеометрия технических поверхностей. Минск: Беларуская навука, 2016. 247 с.

Измайлов В.В., Афанасьева Л.Е., Новоселова М.В. // Механика и физика процессов на поверхности и в контакте твердых тел, деталей технологического и энергетического оборудования. 2020. № 13. С. 4.

Lu B., Li N. // Appl. Surf. Sci. 2015. V. 326. P. 168. https://doi.org/10.1016/j.apsusc.2014.11.138

Kubiak K.J., Wilson M.C.T., Mathia T.G., Carval P. // Wear. 2011. V. 271. № 3–4. P. 523. https://doi.org/10.1016/j.wear.2010.03.029

Sigmund P. // Appl. Phys. Lett. 1974. V. 25. № 3. P. 169. https://doi.org/10.1063/1.1655425

Ташлыков И.С., Белый И.М. Способ нанесения покрытий. Патент РБ № 2324. Бюл. гос. пат. Ведомства Республики Беларусь, 1999. № 1. С. 30.

Картер Г., Коллигон Д., Ташлыков И.С. // Перспективные материалы. 1999. № 1. С. 5.

McEvoy A.J., Castaner L., Markvart T. Solar Cells: Materials, Manufacture and Operation. Amsterdam: Academic press, 2013. 600 p.

Garcia-Mendez M., Morales-Rodrigues S., Machorro R., De La Cruz W. // Revista Mexicana de Fisica. 2008. V. 54. № 4. P. 271.

Rau U., Schock H.W. // Clean Electricity from Photovoltaics. 2001. P. 277.

Ташлыкова-Бушкевич И.И., Мойсейчик Е.С., Лобач Р.Д., Суходольский Д.В. // Материалы и структуры современной электроники: материалы VIII Междунар. науч. конф. Минск, 2018. С. 111.

Ташлыкова-Бушкевич И.И., Яковенко Ю.С., Мойсейчик Е.С., Бейда А.И. // Актуальные проблемы физики твердого тела: сб. докл. VIII Междунар. науч. конф. В 3 т. Т. 1. Минск, 2018. С. 170.

Tashlykova-Bushkevich I., Izmailovich A., Stoliar I., Ahkapkina A., Derkach A. // Взаимодействие излучений с твердым телом: матер. 14-й Междунар. конф. Минск, 2021. С. 396.

Рудакова А.В., Емелин А.В. // Коллоидный журнал. 2021. Т. 83. № 1. С. 3.

Суслов А.А., Чикунов В.В., Шашолко Д.И., Чижик С.А. // Докл. VI Белорус. семинара по сканирующей зондовой микроскопии БЕЛСЗМ-6. Минск, 2004. С. 123.

SurfaceXplorer. http://microtm.com/sx/sxr.htm.

Экслер Л.И. Метрологические и технологические исследования качества поверхности. Рига: Зинатне, 1976. С. 37.

Raposo M., Ferreira Q., Ribeiro P.A. // Modern Research and Educational Topics in Microscopy. 2007. V. 1. P. 758.

Салтыков С.А. Стереометрическая металлография. М.: Металлургия, 1976. 272 с.

Ташлыкова-Бушкевич И.И., Яковенко Ю.С., Шепелевич В.Г., Ташлыков И.С. // Физика и химия обработки материалов. 2016. № 3. С. 65.

Новак А.В., Новак В.Р. // Письма в ЖТФ. 2013. Т. 39. Вып. 19. С. 32.

Gailliard J.P. // Surface Engineering. Dordrecht: Springer, 1984. P. 32. https://doi.org/10.1007/978-94-009-6216-3_2

Kurz W., Rappaz M., Trivedi R. // Int. Mater. Rev. 2020. V. 66. № 1. P. 30. https://doi.org/10.1080/09506608.2020.1757894

Агабабов С.Г., Экслер Л.И. // Теплофизика высоких температур. 1971. Т. 9. № 3. С. 522.

Venables J.A., Spiller G.D.T. // Surface Mobilities on Solid Materials. Boston: Springer, MA, 1983. P. 341. https://doi.org/10.1007/978-1-4684-4343-1_16

Наследов А. IBM SPSS Statistics 20 и AMOS: профессиональный статистический анализ данных. СПб.: Питер, 2013. 416 с.

Бендат Дж., Пирсол А. Прикладной анализ случайных данных. М.: Мир, 1989. 540 с.

Измайлов В.В., Новоселова М.В. // Физико-химические аспекты изучения кластеров, наноструктур и наноматериалов. 2021. № 13. С. 457. https://doi.org/10.26456/pcascnn/2021.13.457

Технология тонких пленок / Ред. Майссел Л., Глэнг Р. М.: Сов. радио, 1977. 350 с.

Мондольфо Л.Ф. Структура и свойства алюминиевых сплавов. М.: Металлургия, 1979. 640 с.

Зимон А.Д. Адгезия жидкости и смачивание. М.: Химия, 1974. 416 с.

Бойнович Л.Б. // Вестн. Росс. акад. наук. 2013. Т. 83. № 1. С. 10. https://doi.org/10.7868/S0869587313010039

Чебодаева В.В., Комарова Е.Г., Шаркеев Ю.П., Рудакова А.В., Емелин А.В. // Коллоидный журнал. 2021. Т. 83. № 1. С. 3. https://doi.org/10.31857/S0023291221010109

Thomsen F. // Adhesion Adhesives + Sealants. V. 10. № 4. P. 12. https://doi.org/10.1365/s35784-013-0230-1

Emeline A.V., Rudakova A.V., Sakai M., Murakami T., Fujishima A. // J. Phys. Chem. C. 2013. V. 117. № 23. P. 12086. https://doi.org/10.1021/jp400421v

Liu W., Sun L., Luo Y., Wu R., Jiang H., Chen Y., Zeng G., Liu Y. // Appl. Surf. Sci. 2013. V. 280. P. 193. https://doi.org/10.1016/j.apsusc.2013.04.124

Bizi-Bandoki P., Benayoun S., Valette S., Beaugiraud B., Audouard E. // Appl. Surf. Sci. 2011. V. 257. P. 5213. https://doi.org/10.1016/j.apsusc.2010.12.089

Lee C., Cho H., Kim D., Hwang W. // Appl. Surf. Sci. 2014. V. 288. P. 619. https://doi.org/10.1016/j.apsusc.2013.10.084

Ташлыкова-Бушкевич И.И., Шепелевич В.Г., Амати М., Грегоратти Л., Кискинова М. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2020. № 1. С. 81. https://doi.org/10.31857/S1028096020010197

Бобрович О.Г., Ташлыков И.С., Тульев В.В., Барайшук С.М. // Физика и химия обработки материалов. 2006. № 1. С. 54.

Рипенко В.С., Ерофеев М.В., Шулепов М.А., Тарасенко В.Ф. // Изв. вузов. Физика. 2016. Т. 59. № 9. С. 252.

Rahimi M., Fojan P., Gurevich L., Afshari A. // Appl. Surf. Sci. 2014. V. 296. P. 124. https://doi.org/10.1016/j.apsusc.2014.01.059

Lu B., Li N. // Appl. Surf. Sci. 2015. V. 326. P. 168. https://doi.org/10.1016/j.apsusc.2014.11.138

Tashlykova-Bushkevich I.I., Shepelevich V.G. // J. Alloys Compd. 2000. № 299. P. 205. https://doi.org/10.1016/S0925-8388(99)00750-1

Tashlykova-Bushkevich I.I. // J. Alloys Compd. 2009. V. 478. P. 229. https://doi.org/10.1016/j.jallcom.2008.12.006

Ташлыкова-Бушкевич И.И. // Быстрозакаленные материалы и покрытия: cб. докл. 3-й Всеросс. науч.-техн. конф. М., 2004. С. 23.

Tashlykova-Bushkevich I.I., Amati M., Alemán B., Sezen H., Gregoratti L., Kiskinova M. // Int. J. Hydrog. Energy. 2016. V. 41. № 21. P. 9100. https://doi.org/10.1016/j.ijhydene.2016.03.193

Israelachvili J.N., Gee M.L. // Langmuir. 1989. V. 5. № 1. P. 288. https://doi.org/10.1021/la00085a059

Wang J., Bratko D., Luzar A. // Proceed. Nation. Acad. Sci. USA. 2011. V. 108. № 16. P. 6374. https://doi.org/10.1073/pnas.1014970108

Drelich J.W., Boinovich L., Chibowski E., Volpe C.D., Hołysz L., Marmur A., Siboni S. // Surf. Innovations. 2020. V. 8. № 1–2. P. 3. https://doi.org/10.1680/jsuin.19.00007

Tashlykova-Bushkevich I.I., Yakovenko J.S., Bushkevich I.A. // Int. J. Nanosci. 2019. V. 18. № 3–4. P. 1940062. https://doi.org/10.1142/S0219581X19400623

Дополнительные материалы отсутствуют.

Инструменты

Поверхность. Рентгеновские, синхротронные и нейтронные исследования