Известия РАН. Теория и системы управления, 2023, № 2, стр. 151-155

ФОРМИРОВАНИЕ ОБЛИКА АСУ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ РЕШЕНИЯ ЗАДАЧИ ОПТИМИЗАЦИИ

А. А. Банников a, *, Ю. В. Литовка a, В. А. Нестеров b, **, К. И. Сыпало c, ***

a ГБОУ ВО “Тамбовский государственный технический университет”

Тамбов, Россия

b ФГБОУ ВО “Московский авиационный институт”

Москва, Россия

c ФГУП “ЦАГИ” имени Н.Е. Жуковского

Жуковский, Россия

* E-mail: polychem@list.ru

** E-mail: nesterov_46@inbox.ru

*** E-mail: ksypalo@tsagi.ru

Поступила в редакцию 13.07.2022

После доработки 09.10.2022

Принята к публикации 05.12.2022

- EDN: JEKDVZ

- DOI: 10.31857/S000233882302004X

Аннотация

Рассмотрена автоматизированная система управления технологическим процессом нанесения гальванических покрытий на множество деталей-катодов различной формы и размеров на основе решения задачи поиска оптимального расположения деталей в гальванической ванне для получения покрытий с минимальным значением критерия R – отношения количества отбракованных деталей Nо к общему числу N деталей, размещенных на подвесочном устройстве. Для решения поставленной задачи разработана расчетно-логическая система, в которой используются метод полного перебора, модифицированный авторами алгоритм Гомори и метод ветвей и границ. При решении задачи было выявлено, что алгоритм Гомори – наилучший среди трех методов по показателю быстродействия. Разработана двухуровневая система управления гальваническим процессом в ванне с подвесочным устройством.

Введение. При нанесении гальванических покрытий используется несколько устройств для размещения деталей в электрохимической ванне, основными из которых являются барабаны и подвесочные рамы [1]. С точки зрения получения равномерного покрытия по поверхности деталей, применение перфорированных барабанов обеспечивает хорошие значения данного показателя за счет вращения барабана и, как следствие, перемешивания деталей. При этом различные фрагменты поверхностей деталей регулярно оказываются напротив отверстий в барабане, через которые проходит ток. Данный способ востребован при нанесении гальванических покрытий на мелкие детали (в основном метизы).

Совсем иная картина наблюдается при использовании подвесочных устройств, применяемых для обработки средних и крупных деталей [1].

В зависимости от размеров электрохимической ванны на подвеске может размещаться до нескольких десятков деталей разной формы и размеров. Как известно [2], электрическое поле в гальванической ванне имеет сложную структуру, в связи с чем покрытие на поверхности деталей будет иметь различную толщину в разных точках. В то же время наиболее качественным с точки зрения критерия неравномерности будет покрытие, имеющее одинаковую (заданную технологическим регламентом) толщину во всех точках покрываемой поверхности. Такого идеального результата добиться, как правило, не удается. Поэтому технологическим регламентом задаются предельные значения толщины покрытия. Если покрытие в некоторых местах поверхности будет меньше значения δmin, определяемого техническим заданием, деталь отбраковывается. В ряде случаев превышение толщины покрытия максимального значения δmах также недопустимо, так как приведет к невозможности сочленения деталей на этапе сборки.

Изучению проблемы снижения неравномерности гальванического покрытия посвящено значительное количество исследований (например, [3–5]). Нами предлагается снизить суммарную неравномерность наносимого гальванического покрытия на множество деталей, меняя расположение деталей на подвесочном устройстве (естественно, речь идет о ситуации, когда детали имеют различную форму и размеры).

При большом количестве разнообразных деталей, поступающих на гальваническую обработку, правильно разместить детали на подвесочном устройстве, чтобы исключить брак, без расчетов невозможно, даже в случае работы квалифицированного персонала. Целью работы является снижение брака при гальванической обработке партии деталей за счет создания автоматизированной системы управления технологическим процессом нанесения гальванических покрытий, которая будет решать задачу оптимального размещения деталей на подвесочном устройстве.

Таким образом, необходимо решить две взаимосвязанные задачи: оптимизации размещения деталей на подвесочном устройстве и создания АСУТП нанесения гальванических покрытий, причем разработанная автоматизированная система должна решать оптимизационную задачу в режиме онлайн.

1. Постановка задачи оптимального размещения деталей на подвесочном устройстве. Введем критерий R – отношение количества отбракованных деталей Nо к общему числу N деталей, размещенных на подвеске:

Покрытие будет считаться качественным, если для всех m точек на поверхности детали, где производилось измерение толщины покрытия δi, выполняется условие

(1.2)

${{\delta }_{{{\text{min}}}}} \leqslant {{\delta }_{i}} \leqslant {{\delta }_{{{\text{mах}}}}},\quad i = \overline {1,m} .$Математическая постановка задачи имеет следующий вид. Пусть задан массив A[k, j], где k – номер строки, j – номер позиции в строке (под строками понимаются перекладины подвеса, под номером позиции – кронштейны для фиксирования деталей), A – номер размещенной на k-й, j-й позициях детали.

Найти значение A[k, j], k = $\overline {1,p} $, j = $\overline {1,h} $, при которых R → min. Здесь р – количество перекладин подвесочного устройства; h – количество кронштейнов для крепления деталей на каждой перекладине (их количество одинаково для всех перекладин).

Для связи критерия R с варьируемыми переменными применяется математическая модель, включающая следующие уравнения:

для расчета толщины δА[k, j] покрытия детали А[k, j] в точке с координатами х, y, z используется уравнение, полученное из закона Фарадея:

(1.3)

${{\delta }_{{A[k,j]}}}(x,y,z,T) = \frac{{\text{Э}}}{\rho }\int\limits_0^T {\eta (x,y,z,\tau ){{i}_{k}}} (x,y,z,\tau )d\tau ,$катодная плотность тока определяется с помощью закона Ома в дифференциальной форме:

где χ – электропроводность электролита, φ – потенциал электрического поля в любой точке гальванической ванны с координатами (x, y, z);для нахождения распределения потенциала φ в объеме электролита используется дифференциальное уравнение Лапласа:

(1.5)

$\frac{{{{\partial }^{2}}\varphi }}{{\partial {{x}^{2}}}} + \frac{{{{\partial }^{2}}\varphi }}{{\partial {{y}^{2}}}} + \frac{{{{\partial }^{2}}\varphi }}{{\partial {{z}^{2}}}} = 0.$В этом случае применяются следующие краевые условия:

а) на границе с изолятором (стенки электрохимической ванны и граница электролит–воздух):

где Sи – площадь поверхности изолятора; n – нормаль к поверхности изолятора;б) на поверхности S анода:

где U – напряжение между анодом и катодом; F1 – функция анодной плотности тока ia, учитывающая поляризацию анода;в) на поверхности детали – катода A[k, j]:

где F2 – функция катодной плотности тока ik, учитывающая поляризацию катода.Задавая различные значения варьируемых переменных А[k, j] в (1.8), будем получать каждый раз новые краевые условия для уравнения Лапласа (1.5). Как следствие, будет изменяться распределение потенциала φ в объеме гальванической ванны, что повлечет изменение плотности тока, рассчитываемого по уравнению (1.4). Соответственно изменится распределение толщины покрытия, вычисляемого по уравнению (1.3). Следующим этапом будет проверка условия (1.2) для всех рассчитанных значений толщины покрытия для всех деталей. Количество деталей, для которых хотя бы в одной точке условие (1.2) не выполняется, запоминаются в Nо, что позволяет рассчитать значение критерия по формуле (1.1).

Решение системы уравнений (1.3)–(1.8) осуществлялось итерационными методами; уравнение Лапласа решалось методами расщепления и релаксации с прогонкой по строке [6].

2. Алгоритм решения задачи оптимизации. Исходными данными является набор деталей, поступивших на обработку. Необходимо найти такую матрицу А[k, j], характеризующую размещение деталей на подвесочном устройстве, при которой критерий (1.1) имеет минимальное значение (в идеале R = 0 при отсутствии брака, когда для всех деталей выполнено условие (1.2)). Поставленная задача относится к классу целочисленных. Для решения поставленной задачи разработана расчетно-логическая система, в которой используются метод полного перебора, модифицированный авторами алгоритм Гомори и метод ветвей и границ. Метод полного перебора [7] дает гарантированное оптимальное решение, но требует существенных затрат времени при большой размерности задачи. Модификация алгоритма Гомори [8] заключается в использовании метода пузырька при ранжировании свободных членов симплекс-таблицы для нахождения среди свободных членов переменной с максимальным дробным числом. Алгоритм Гомори существенно более эффективен метода полного перебора.

Возникает задача выбора наиболее подходящего метода решения задачи размещения деталей на подвесочном устройстве. Исходными данными для выбора одного из трех методов является количество, тип и форма деталей, на которые необходимо нанести гальваническое покрытие. После этого производится решение задачи оптимального размещения деталей-катодов на подвесочном устройстве с точки зрения критерия (1.1) тремя методами и выявляется наилучший среди них по показателю быстродействия.

3. Пример решения задачи оптимального размещения деталей на подвесочном устройстве. Работу системы проиллюстрируем на примере поиска оптимального размещения 12 различных деталей на подвесочном устройстве ванны никелирования, имеющем четыре перекладины с тремя кронштейнами для закрепления деталей на каждой перекладине.

В качестве имитации работы персонала, обслуживающего гальваническую линию, использовался генератор случайных чисел, который сформировал следующую матрицу размещения деталей на подвесочном устройстве (табл. 1).

Таблица 1.

Матрица размещения деталей, полученная генератором случайных чисел

| k | j = 1 | j = 2 | j = 3 |

|---|---|---|---|

| 1 | 11 | 3 | 9 |

| 2 | 5 | 4 | 7 |

| 3 | 12 | 10 | 8 |

| 4 | 2 | 6 | 1 |

Для данного размещения критерий R = 0.33 – для четырех деталей не выполнилось условие (1.2). Расчеты по трем алгоритмам (полный перебор, метод Гомори и алгоритм ветвей и границ) дали одинаковый оптимальный результат (табл. 2).

Таблица 2.

Оптимальная матрица размещения деталей

| k | j = 1 | j = 2 | j = 3 |

|---|---|---|---|

| 1 | 3 | 11 | 2 |

| 2 | 5 | 12 | 4 |

| 3 | 1 | 9 | 8 |

| 4 | 10 | 6 | 7 |

Для данного размещения критерий R = 0.0833 – всего для одной детали не выполнилось условие (1.2). Поиск оптимального решения осуществлялся с помощью процессора Intel Core i5-3337U.

Анализ времени, затраченного на поиск оптимального решения, показал, что расчет методом полного перебора продолжался 7.5 ч; методом Гомори – 5.2 ч; методом ветвей и границ – 5.9 ч. Наиболее эффективным с точки зрения быстродействия оказался метод Гомори.

4. Задача формирования облика автоматизированной системы управления технологическим процессом нанесения гальванических покрытий. Как указывалось выше, разработанная автоматизированная система должна решать задачу снижения брака при гальванической обработке партии деталей (деталь считается бракованной при невыполнении условия (1.2)) путем поиска оптимального размещения деталей на подвеске в режиме онлайн.

Для решения оптимизационной задачи нужны существенные вычислительные мощности (выявленные при решении тестовых оптимизационных задач): базовая тактовая частота процессора не менее 1.8 ГГц; объем оперативной памяти не менее 8 Гб. Для решения задач стабилизации технологических параметров достаточно использование микроконтроллеров.

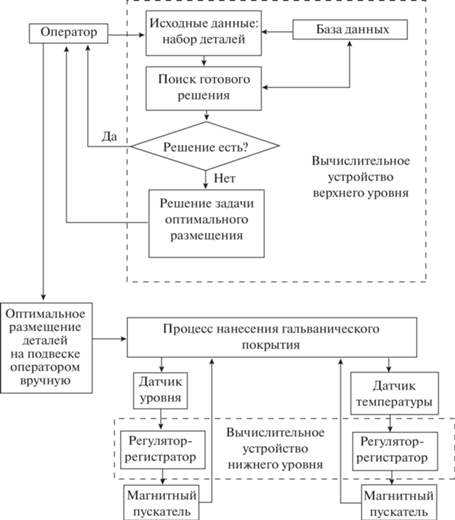

5. Архитектура автоматизированной системы управления. Исходя из требований к автоматизированному процессу нанесения гальванических покрытий, для управления технологическими процессами электрохимической ванны предложена двухуровневая архитектура системы управления (рисунок). На нижнем уровне осуществляется управление технологическими параметрами электрохимических ванн. Для стабилизации температуры сигнал с термопары обрабатывается микропроцессорным регулятором-регистратором, сигнал с которого поступает на магнитный пускатель, включающий (выключающий) нагревательные элементы, расположенные в гальванической ванне. Стабилизация электрического тока, проходящего через детали, осуществляется встроенной системой управления выпрямительным агрегатом. Стабилизация уровня электролита происходит с помощью добавления электролита из буферной емкости в электрохимическую ванну в ситуации, когда датчик показал уменьшение уровня электролита (вследствие испарения и уноса с деталями) ниже предельного значения.

На верхнем уровне используется вычислительное устройство большой мощности. Оператор вводит из базы данных набор деталей, на которые необходимо нанести гальваническое покрытие. Система анализирует исходную информацию и осуществляет поиск в базе данных решения оптимизационной задачи, полученного ранее. Если решение найдено, оно выдается оператору. В противном случае оператор вводит начальное приближение расположения деталей на подвеске и запускает программу оптимизации. После этого в режиме онлайн решается задача оптимального размещения деталей на подвеске методом Гомори и результат сообщается оператору. Задержка, связанная с решением задачи оптимизации, не должна превышать значение времени, заданного технологическим регламентом. Таким образом, на верхнем уровне реализуется классическая схема управления по возмущению (возмущением является набор деталей, поступающих на обработку). Управление электрохимическими процессами по отклонению с обратной связью не используется в связи с тем, что контролировать изменение толщины покрытия (тем более, неравномерность толщины покрытия) в течение всего периода нанесения гальванического покрытия невозможно.

Получив информацию от системы автоматизированного управления о результатах решения задачи оптимизации, оператор вручную осуществляет оптимальное размещение деталей на подвеске и запускает технологический процесс нанесения гальванического покрытия.

Разработанная автоматизированная система управления гальваническими процессами принята к использованию на гальваническом участке ООО “КомплектЭнерго”, г. Моршанск.

Заключение. Предложен новый критерий для сравнения вариантов размещений деталей различной формы и размера на подвесочном устройстве гальванической ванны: отношения количества отбракованных деталей Nо к общему числу N деталей, размещенных на подвесочном устройстве.

Сформулирована математическая постановка задачи поиска оптимального размещения деталей различной формы и размера на подвесочном устройстве гальванической ванны с точки зрения предложенного критерия. Разработана расчетно-логическая система, в которой используются метод полного перебора, модифицированный авторами, алгоритм Гомори и метод ветвей и границ. Выявлено, что наиболее эффективным по критерию быстродействия является модифицированный метод Гомори.

Сформирован облик двухуровневой системы управления гальваническим процессом в ванне с подвесочным устройством, принятой к использованию на гальваническом участке ООО “КомплектЭнерго”, г. Моршанск.

Список литературы

Александров В.М., Антонов Б.В., Гендлер Б.И. и др. Оборудование цехов электрохимических покрытий: Справочник. Л.: Машиностроение, 1987. 309 с.

Гнусин Н.П., Поддубный Н.П., Маслий А.И. Основы теории расчета и моделирования электрических полей в электролитах. Новосибирск: Наука, 1972. 276 с.

Литовка Ю.В., Као В.З., Соловьев Д.С. Оптимальное управление технологическим процессом нанесения гальванического покрытия в ванне с дополнительными катодами и биполярными электродами // Мехатроника, автоматизация, управление. 2016. Т. 17. № 8. С. 547–552.

Дутов А.В., Литовка Ю.В., Нестеров В.А., Соловьев Д.С., Соловьева И.А., Сыпало К.И. Поиск оптимального управления токовыми режимами в гальванических процессах со многими анодами при разнообразии номенклатуры обрабатываемых изделий // Изв. РАН. ТиСУ. 2019. № 1. С. 78–88.

Литовка Ю.В., Соловьев Д.С., Мукина И.А. Особенности оптимального управления гальваническими процессами в многоанодной ванне с различными значениями силы тока // Мехатроника, автоматизация, управление. 2017. Т. 18. № 9. С. 631–636.

Марчук Г.И. Методы вычислительной математики. М.: Наука, 1989. 608 с.

Бояринов А.И., Кафаров В.В. Методы оптимизации в химической технологии. М.: Химия, 1975. 576 с.

Банников А.А., Литовка Ю.В. Расчетно-логическая интеллектуальная система управления многокатодной гальванической ванной // Тр. МАИ. 2022. № 122. С. 1–17. https://doi.org/10.34759/trd-2022-122-18

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Теория и системы управления