Теплоэнергетика, 2022, № 12, стр. 54-63

Экспериментальное исследование эффективности термостабилизации стенки диспергированным потоком

В. С. Штелинг a, А. В. Дедов a, А. В. Захаренков a, *, А. Т. Комов a, П. П. Щербаков a

a Национальный исследовательский университет “Московский энергетический институт”

111250 Москва, Красноказарменная ул., д. 14, Россия

* E-mail: ZakharenkovAV@gmail.com

Поступила в редакцию 03.04.2022

После доработки 25.04.2022

Принята к публикации 28.04.2022

- EDN: HDNWNQ

- DOI: 10.56304/S0040363622120086

Аннотация

Выполнен комплекс работ по модернизации экспериментального стенда, моделирующего высоконагруженные элементы термоядерных установок. Разработана конструкция рабочего участка, с помощью которого можно реализовать односторонний нагрев с высокой плотностью энергии. Основным элементом схемы нагрева рабочего участка является высокочастотный генератор ВЧ-60АВ при рабочих частотах 30–60 кГц. Приведено описание схемы экспериментального стенда, а также элементов гидравлического контура, элементов схемы высокочастотного нагрева и измерительной системы. Представлена схема гидравлической форсунки с коническим вкладышем, генерирующей диспергированный поток при проведении экспериментальных исследований. Приведены результаты измерения полей скорости в факеле распыла форсунки, а также экспериментального исследования распределения диспергированного потока по радиусу капель, определен средний диаметр капель в сечении факела распыла, который составил 34 мкм. Описаны методики проведения экспериментов по термостабилизации в стационарном режиме диспергированным потоком теплоносителя и обработки первичных экспериментальных данных. Выполнено исследование эффективности термостабилизации высокотемпературной поверхности диспергированным потоком дистиллированной воды при избыточном давлении теплоносителя (0.2–0.6) × 106 Па, массовом расходе теплоносителя (3.3–6.15) × 10–3 кг/с, плотности орошения в пределах от 1.67 до 3.11 кг/(м2 · с). Проведена обработка полученного массива экспериментальных данных, представлены графические зависимости плотности теплового потока и коэффициента теплоотдачи от температурного напора между охлаждаемой стенкой и диспергированным потоком теплоносителя. Плотность теплового потока в экспериментальном исследовании достигала 3.2 МВт/м2, коэффициент теплоотдачи при этом составил 77 кВт/(м2 · K). Полученные экспериментальные данные обладают удовлетворительной воспроизводимостью в широком диапазоне значений температурного напора от 0 до 400°C, достигнуты высокие значения плотности теплового потока и теплоотдачи.

Нередко возникает необходимость отведения в современных технических устройствах тепловых потоков, имеющих высокую плотность энергии, от нагреваемой поверхности. Это характерно для аэрокосмических и ядерных технологий, микроэлектроники, энергетики. Такая проблема, в частности, существует при создании экспериментальных термоядерных энергетических установок. Охлаждение недогретой водой под давлением не всегда удовлетворяет условиям безопасности и требованиям энергоэффективности. Применение в таких условиях диспергированного охлаждения позволит снизить давление в контурах охлаждения и уменьшить затраты на прокачку теплоносителя. Данные, приведенные в [1], свидетельствуют о преимуществах охлаждения диспергированным потоком перед другими методами.

Процесс теплообмена при охлаждении высокотемпературной поверхности диспергированным потоком мало изучен. Взаимодействие капель диспергированного потока с нагретой поверхностью – сложный процесс, что приводит к проблемам его описания теоретическими моделями [2, 3]. Известны модели, описывающие процессы взаимодействия с поверхностью как диспергированного потока, так и одиночных капель [4–6], однако считать их исчерпывающими вряд ли возможно. Современные обзорные работы по тематике диспергированного охлаждения [7] также говорят о большой актуальности экспериментальных исследования в данной области. Результаты исследований в регулярном режиме охлаждения приведены в [8–10], однако в них не обеспечивается, по мнению авторов статьи, необходимая воспроизводимость полученных экспериментальных данных.

Целью настоящей работы является исследование режимов теплообмена при теплосъеме с поверхности, имеющей температуру выше температуры насыщения теплоносителя, диспергированным потоком дистиллированной воды. Первые результаты исследований на экспериментальном стенде, моделирующем энергонагруженные элементы энергетических установок, описанные в [11], свидетельствуют о необходимости доработки экспериментального стенда и изменения конструкции рабочего участка. В целях повышения эффективности его нагрева была выполнена модернизация отдельных систем стенда.

ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ

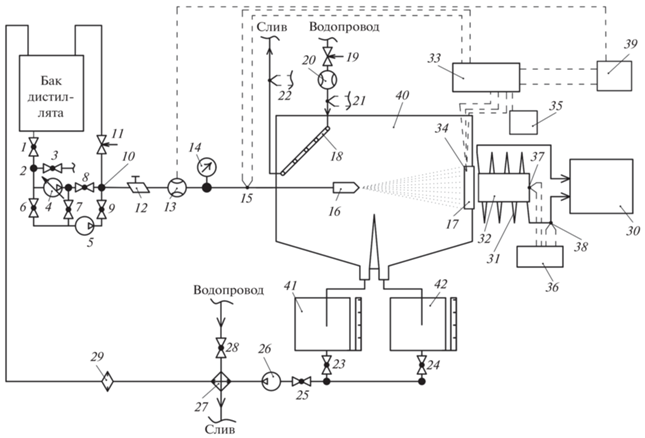

На рис. 1 показана принципиальная схема экспериментального стенда, включающая в себя гидравлический контур, системы нагрева, сбора и обработки информации и рабочий участок.

Рис. 1.

Принципиальная схема экспериментального стенда. 1, 3, 6–9, 11, 19, 23–25, 28 – запорная арматура; 2 – тройник; 4 –циркуляционный насос; 5 – башенный насос; 10 – четверной штуцер; 12 – редуктор давления; 13, 20 – расходомер; 14 – манометр; 15, 21, 22, 34, 37, 38 – кабельные термопары; 16 – форсунка; 17 – рабочий участок; 18 – конденсатор; 26 – циркуляционный насос; 27 – теплообменник; 29 – фильтр; 30 – высокочастотный генератор; 31 – индукционная катушка; 32 – ферритовый концентратор; 33 – система сбора данных LTR; 35 – датчик температуры OP-27TR; 36 – измеритель температуры ТРМ200; 39 – персональный компьютер; 40 – экспериментальная камера; 41, 42 – сборный бак

Описание гидравлического контура

Для охлаждения нагреваемой поверхности используется замкнутый гидравлический контур, а в качестве теплоносителя – дистиллированная вода (дистиллят). Подача воды в систему нагрева осуществляется циркуляционными насосами 4, 5. С помощью запорной арматуры 6–9 обеспечивается как раздельное, так и последовательное подключение насосов и давление в контуре 0.1–1.5 МПа. Для грубой регулировки давления предусмотрен байпасный канал, для тонкой регулировки – редуктор давления 12. Контроль расхода, давления и температуры теплоносителя осуществляется с помощью расходомера 13, манометра 14 и термопары 15. Теплоноситель через форсунку 16 распыляется на поверхность нагреваемого рабочего участка 17.

При нагревании теплоносителя происходит его частичное испарение. Для конденсации испарившего теплоносителя предназначен конденсатор 18. Расход испарившейся и неиспарившейся частей диспергированного потока измеряется в сборных баках 41, 42. Вода, проходя через теплообменник 27 и фильтр 29, поступает в бак дистиллята.

Элементы схемы высокочастотного нагрева и измерительной системы

Основным элементом схемы нагрева рабочего участка является высокочастотный (ВЧ) генератор ВЧ-60АВ 30 при рабочих частотах 30–60 кГц. Индукционная катушка 31 служит источником переменного магнитного поля для рабочего участка. Для автоматизации процесса сбора информации использовали модульную систему сбора данных LTR 33 (производитель L-card, Россия).

Принципиальная схема размещения рабочего участка в экспериментальной камере

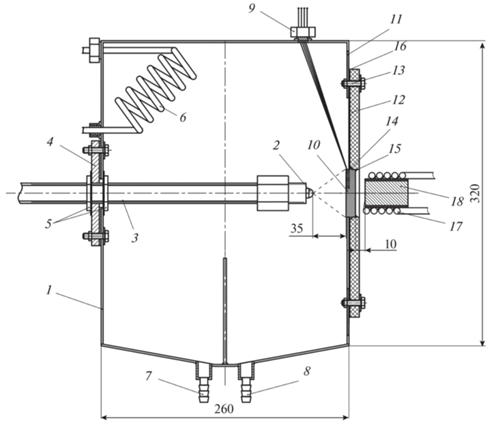

На рис. 2 показана конструкция экспериментальной камеры. Камера изготовлена из листа стали 12Х18Н10Т толщиной 2 мм. В процессе эксперимента она нагревается паровой средой до температуры, близкой к температуре насыщения пара, что не приводит к избыточной конденсации на ее стенках. Внешняя теплоизоляция экспериментальной камеры не предусмотрена. Форсунка 2 подключается к гидравлическому контуру с помощью патрубка 3, который через фланец 4 крепится к стенке камеры. Расстояние от форсунки до рабочего участка 10 может изменяться в зависимости от ее типа и размеров рабочего участка. В представленных далее экспериментах форсунка устанавливается таким образом, чтобы факел распыла полностью орошал поверхность рабочего участка.

Рис. 2.

Конструкция экспериментальной камеры. 1 – корпус; 2 – форсунка; 3 – патрубок; 4 – фланец; 5 – контргайки; 7, 8 – отборы конденсата; 9 – разъем для вывода термопар; 10 – рабочий участок; 11 – стенка камеры; 12 – керамический фланец; 13 – болтовые соединения; 14 – крепежный паз; 15 – влаготермостойкая мастика; 16 – графитовая прокладка; 17 – индукционная катушка; 18 – ферритовый концентратор

Рабочий участок в виде цилиндра диаметром 50 мм и толщиной 10 мм, изготовленный из никеля марки НП2, крепится к стенке камеры 11 с помощью магнитопрозрачного фланца 12, изготовленного из теплоизоляционной керамики и обладающего низкой теплопроводностью [0.16 Вт/(м · K)]. Между фланцем и стенкой камеры находится уплотнительное графитовое кольцо 16, которое обладает достаточной пластичностью и устойчиво к высоким температурам.

С внешней стороны нагреваемого элемента расположена индукционная катушка 17, подключенная к ВЧ-генератору и системе охлаждения. В катушку помещен магнитный концентратор 18, имеющий форму цилиндра, изготовленный из феррита 10 000 НМ относительной магнитной проницаемостью 10 000, расположенный на расстоянии 10 мм от рабочего участка. Концентратор выполняет роль сердечника, значительно увеличивая совокупную индуктивность системы, и позволяет реализовать эффективный односторонний нагрев с высокой плотностью энергии.

Выбор никеля в качестве материала нагреваемого элемента (мишени) обусловлен его ферромагнитными свойствами, высокой температурой Кюри (примерно 358°C), относительно высокой теплопроводностью [λ = 91 Вт/(м · K) при температуре 20°C], а также стойкостью к коррозии.

Чтобы убедиться, что рабочий участок нагревается с одной стороны, была оценена глубина проникновения токов Фуко Δ в материал (скин-слой), вычисленная по формуле

где ρ – удельное сопротивление никеля НП2; μ – относительная магнитная проницаемость никеля НП2; f – частота индукционного нагрева.При ρ = 0.087 Ом · мм2/м, µ = 500, f = 6 × 104 Гц глубина проникновения составляет 0.025 мм.

Расчетная толщина скин-слоя меньше расстояния от охлаждаемой поверхности до сечения, в котором измеряется температура, что позволяет считать нагрев односторонним. Охлаждаемую поверхность никеля шлифовали и полировали перед каждым экспериментом для минимизации образования оксидов.

Схема индукционного нагрева мишени

На рис. 3 представлена принципиальная схема индукционного нагрева рабочего участка 1. Индуцируемый в слое 2 ток создает в рабочем участке подводимый тепловой поток Qподв. Диспергированный поток теплоносителя, генерируемый форсункой 3, отводит тепловой поток Qотв. С внешней стороны рабочий участок герметизирован влаготермостойкой мастикой на керамической основе 4.

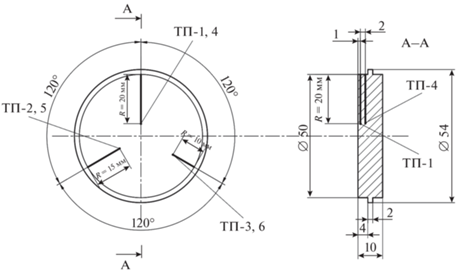

Схема установки термопар в рабочем участке

Схема размещения термопар в рабочем участке приведена на рис. 4. Температурное поле в рабочем участке измеряется шестью термопарами (ТП) в двух сечениях. В каждом сечении радиально на разной глубине на расстоянии b1 = 1 мм, b2 = 3 мм от охлаждаемой поверхности установлено по три термопары. Такое расположение термопар дает возможность получить информацию о распределении температуры как по оси рабочего участка, так и по радиусу. Во всех экспериментах использовали хромель-алюмелевые кабельные термопары диаметром 1 мм. Термопары в предназначенных для них отверстиях запаяны индиевым припоем и завальцованы, что позволяет обеспечить изоляцию спаев от паровой среды в экспериментальной камере.

Конструкция форсунки

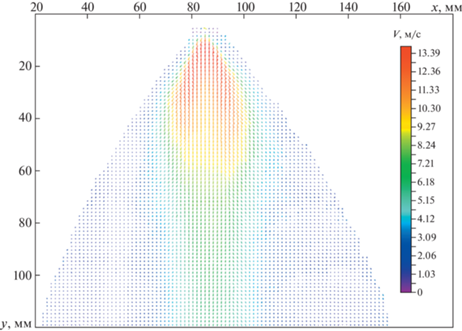

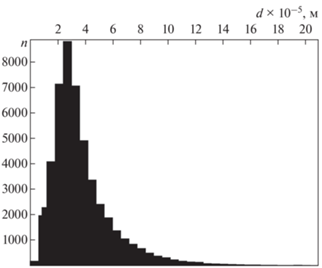

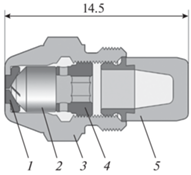

На рис. 5 изображена гидравлическая форсунка фирмы Danfoss с коническим вкладышем, с использованием которой были проведены эксперименты. Теплоноситель подводится тангенциально в камеру закручивания, проходя по винтовым периферийным каналам завихрителя 2. Диспергированный поток теплоносителя на выходе из сопла 1 образует факел распыла в виде заполненного конуса. Диаметр сопла форсунки составляет 0.7 мм. В лаборатории физической гидродинамики Пермского государственного национального исследовательского университета были проведены измерения полей скорости V в данной форсунке методом IPI (Interferometric Particle Imaging) при давлении теплоносителя р = (1.9–2.1) × 105 Па и массовом расходе G = (3.8–3.9) × 10–3 кг/с (рис. 6). Этот метод позволяет определить распределение дипергированного потока по радиусу капель, по которому вычисляли средний диаметр капель в сечении факела распыла, расположенного на расстоянии 50 мм от сопла форсунки. На рис. 7 показана гистограмма количества капель при их среднем диаметре 34 мкм.

Рис. 5.

Форсунка с коническим вкладышем. 1 – сопло; 2 – завихритель; 3 – корпус; 4 – ограничитель; 5 – фильтр

Поскольку при р = (0.2–0.6) × 106 Па угол раскрытия факела распыла изменялся незначительно (68–70°), расстояние от форсунки до охлаждаемой поверхности регулировали в диапазоне 35–37 мм, чтобы факел распыла орошал всю площадь поверхности.

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ТЕРМОСТАБИЛИЗАЦИИ В СТАЦИОНАРНОМ РЕЖИМЕ

Методика проведения экспериментов

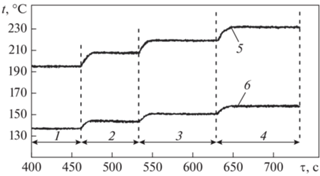

При заданной мощности нагревателя устанавливался стационарный режим теплообмена, который фиксировался при прекращении роста температуры мишени в течение достаточно длительного времени (примерно 100 с). Одновременно охлаждалась поверхность рабочего участка диспергированным потоком дистиллированной воды (при установленных давлении и расходе теплоносителя и постоянной температуре около 20°C). Далее изменяли мощность нагрева при неизменных давлении и расходе теплоносителя и эксперимент повторяли. Если при очередном увеличении мощности нагрева не удавалось достичь стационарного режима, т.е. температура рабочего участка неограниченно повышалась, считали, что был достигнут предельный снимаемый тепловой поток при данных параметрах охлаждения. После этого устанавливали новые параметры охлаждения диспергированным потоком и эксперименты повторяли. На рис. 8 показаны зависимости температуры рабочего участка t, измеренной термопарами ТП-2 и ТП-5, расположенными в различных координатах по толщине мишени, от времени τ при различной мощности ВЧ-генератора Nэл для каждого режима.

Методика обработки первичных экспериментальных данных

Обработку первичных данных выполняли по следующему алгоритму.

Производили осреднение по времени показаний термопар, измеряющих температуру рабочего участка и потока теплоносителя в стационарном режиме.

Рассчитывали средние по сечениям b1 = 1 мм и b2 = 3 мм (см. рис. 4) температуры мишени ${{\bar {t}}_{1}},$ ${{\bar {t}}_{2}}$ с использованием осредненных по времени температур по формулам

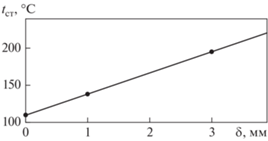

Поскольку в рассматриваемом интервале температур теплопроводность по толщине мишени λ изменяется незначительно, можно считать λ = = const. При этом температурное поле описывается линейной зависимостью и температуру стенки tст можно определить методом экстраполяции (рис. 9).

Рис. 9.

Распределение температуры по толщине мишени δ при p = 3.0 × 105 Па, G = 6.15 × 10–3 кг/с, Nэл = 8.5 кВт

По закону Фурье рассчитывали плотность теплового потока q для данного стационарного режима по формуле

Расчет коэффициентов теплоотдачи α выполняли по закону Ньютона – Рихмана

где $\Delta t = {{t}_{{{\text{ст}}}}} - {{t}_{s}}$ – температурный напор; ts – температура насыщения.Принимается, что капли при контакте со стенкой имеют температуру насыщения. При движении диспергированного потока вследствие конденсации пара на каплях происходит их нагрев, который является сложным процессом [12–14]. Тем не менее, вклад в общий энергетический баланс тепла, расходуемого на нагрев потока до температуры насыщения, с учетом тепла, выделяющегося при конденсации пара на каплях, незначителен.

В табл. 1 приведены первичные экспериментальные данные, осредненные по времени для каждого стационарного режима в одном из экспериментов, в табл. 2 – результаты расчета теплофизических показателей.

Таблица 1.

Первичные данные экспериментальных исследований при р = 0.3 МПа, G = 6.15 × 10–3 кг/с

| Показатель | b, мм | R, мм | Номер режима | ||||||

|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||

| Nэл, кВт | – | – | 8.5 | 9.0 | 9.5 | 10.0 | 10.5 | 11.0 | 11.5 |

| t1, °С | 1 | 20 | 140.42 | 147.26 | 153.83 | 160.22 | 170.33 | 178.26 | 186.07 |

| t2, °С | 1 | 15 | 138.40 | 144.94 | 150.69 | 158.44 | 166.78 | 175.68 | 185.10 |

| t3, °С | 1 | 10 | 135.51 | 142.35 | 148.30 | 156.45 | 164.79 | 174.48 | 183.05 |

| t4, °С | 3 | 20 | 197.48 | 210.84 | 221.24 | 234.78 | 249.08 | 263.24 | 274.40 |

| t5, °С | 3 | 15 | 194.81 | 206.20 | 218.82 | 232.55 | 247.80 | 260.85 | 271.97 |

| t6, °С | 3 | 10 | 192.38 | 205.61 | 217.12 | 229.48 | 246.19 | 258.31 | 268.55 |

Таблица 2.

Данные расчета теплофизических показателей при р = 0.3 МПа, G = 6.15 × 10–3 кг/с

| Показатель | Номер режима | ||||||

|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Nэл, кВт | 8.5 | 9.0 | 9.5 | 10.0 | 10.5 | 11.0 | 11.5 |

| ${{\bar {t}}_{1}}$, °C | 138.11 | 144.85 | 150.94 | 158.37 | 167.30 | 176.14 | 184.74 |

| ${{\bar {t}}_{2}}$, °C | 194.89 | 207.55 | 219.06 | 232.27 | 247.69 | 260.80 | 271.64 |

| tст, °C | 109.7 | 113.5 | 116.9 | 121.4 | 127.1 | 133.8 | 141.3 |

| q, кВт/м2 | 2259 | 2464 | 2647 | 2834 | 3034 | 3149 | 3181 |

| α, кВт/(м2 · K) | 232.4 | 182.5 | 156.9 | 132.4 | 112.0 | 93.1 | 77.0 |

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

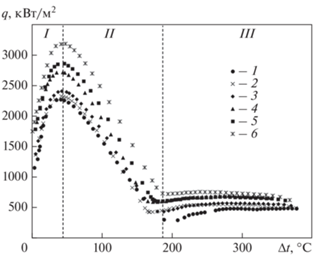

На рис. 10 представлена зависимость плотности теплового потока от температурного напора для исследованных режимов охлаждения при различной плотности орошения j, вычисляемой по формуле

Рис. 10.

Зависимость плотности теплового потока от температурного напора при эффективном теплообмене (I), переходном режиме (II) и пленочном теплообмене (III). j, кг/(м2 · с): 1 – 1.67; 2 – 1.92; 3 – 2.22; 4 – 2.48; 5 – 2.68; 6 – 3.11

Можно отметить, что температура перехода к пленочному кипению повышается с увеличением расхода теплоносителя.

На рис. 11 приведены зависимости коэффициента теплоотдачи от температурного напора для исследованных режимов. Можно отметить, что наибольший коэффициент теплоотдачи наблюдается в области эффективного теплообмена.

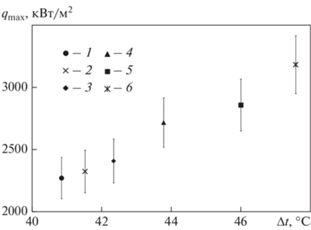

На рис. 12 показана зависимость максимальной плотности теплового потока qmax от температурного напора. Как следует из приведенных на рисунке данных, при увеличении массовой плотности диспергированного потока и температурного напора происходит рост максимальной плотности теплового потока.

Рис. 12.

Зависимость максимальной плотности теплового потока от температурного напора. Обозначения см. рис. 10

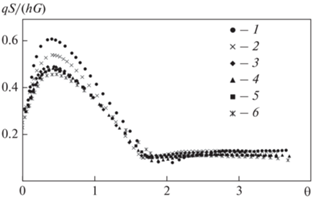

На рис. 13 представлена зависимость относительного отводимого тепла qSпов/(hG) (здесь h – теплота парообразования) от относительной температуры θ, вычисляемой по формуле

Рис. 13.

Зависимость относительного отведенного тепла от относительной температуры. Обозначения см. рис. 10

Отношение qSпов/(hG) может быть интерпретировано как доля испарившейся части диспергированного потока.

Анализируя полученную зависимость, можно сделать вывод, что наиболее эффективное испарение массы диспергированного потока (примерно 60%) наблюдается при меньших расходах охлаждающей жидкости. Поиск оптимального расхода и подходящих характеристик распыла станет одной из приоритетных задач при разработке систем термостабилизации диспергированным потоком.

Полученные экспериментальные данные представляют значительный интерес и будут использованы при разработке расчетной модели при термостабилизации диспергированным потоком нагретой поверхности. Стоит отметить относительно большую площадь охлаждаемой поверхности по сравнению с аналогичными исследованиями [8–10].

ВЫВОДЫ

1. Охлаждение поверхности, нагретой диспергированным потоком теплоносителя, позволяет обеспечивать термостабилизацию при довольно высокой плотности теплового потока. Наиболее высокая эффективность теплоотдачи наблюдается при плотности теплового потока 3.3 МВт/м2. Эффективность термостабилизации увеличивается с ростом плотности орошения, что может быть обусловлено лучшей турбулизацией жидкой пленки на поверхности теплообмена, однако данный эффект требует дальнейшего исследования.

2. Выполнена оценка доли испарившегося диспергированного потока, которая достигает 60%. Высокая доля расхода теплоносителя, которая переходит в паровую фазу, определяет эффективность охлаждения диспергированным потоком.

Список литературы

Mudawar I. Assessment of high heat-flux thermal management schemes // IEEE Trans. Compon. Packag. Technol. 2001. V. 24. P. 122–141.

Kim J. Spray cooling heat transfer: the state of the art // Int. J. Heat Fluid Flow. 2007. V. 28. P. 753–767.

Spray cooling and flash evaporation cooling: the current development and application / Wen-Long Cheng, Wei-Wei Zhang, Hua Chen, Lei Hu // Renewable Sustainable Energy Rev. 2016. V. 55. P. 614–628.

Youssef M.R. Modeling the effect of a spray on a liquid film on a heated surface. Morgantown: West Virginia University, 2007.

Study on heat transfer performance of spray cooling, model and analysis / R. Zhao, W. Cheng, Q. Liu, H. Fan // Heat Mass Transfer. 2010. V. 46. P. 821–829.

Kazachkov I.V. Heat transfer and dynamics of the droplet on a superheated surface // Heat Mass Transfer. 2012. V. 2. No. 7. P. 47–57.

Liang G., Mudawar I. Review of spray cooling. Part 1: Single-phase and nucleate boiling regimes, and critical heat flux // Int. J. Heat Mass Transfer. 2017. V. 115. P. 1174–1205.

Chen R.-H., Chow L.C., Navedo J.E. Effects of spray characteristics on critical heat flux in subcooled water spray cooling // Int. J. Heat Mass Transfer. 2002. V. 45. P. 4033–4043.

Mudawar I. Determination of the local quench curve for spray-cooled metallic surfaces // J. Heat Treat. 1989. V. 7. P. 107–121.

Pais M.R., Chow L.C., Mahefkey E.T. Surface roughness and its effects on the heat transfer mechanism in spray cooling // J. Heat Transfer. Trans. ASME. 1992. V. 114. P. 211–219.

Теплосъем и термостабилизация высокотемпературных поверхностей диспергированным потоком теплоносителя / В.С. Штелинг, В.В. Ильин, А.Т. Комов, П.П. Щербаков // Вестник МЭИ. 2021. № 5. С. 19–26.

Гордон Б.Г., Уголева И.Р., Григорьев А.С. Тепло- и массообмен движущейся паровоздушной смеси с каплями воды // Теплоэнергетика. 1989. № 6. С. 56–58.

Уголева И.Р., Гордон Б.Г., Григорьев А.С. Обобщение опытных данных по тепло- и массообмену движущейся паровоздушной смеси с каплями воды // Теплоэнергетика. 1989. № 5. С. 45–51.

Бочкарева Е.М., Терехов В.В., Терехов В.И. Теплообмен при конденсации пара на движущихся каплях в системах аварийного сброса давления на АЭС // Труды шестой Рос. нац. конф. по теплообмену (РНКТ-6). Москва, 27–31 окт. 2014 г. С. 1407–1410.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика