Теплоэнергетика, 2022, № 12, стр. 5-22

Энергетическая утилизация ТКО: мировой и отечественный опыт (обзор)

А. Н. Тугов *

Всероссийский теплотехнический институт

115280 Москва, Автозаводская ул., д. 14, Россия

* E-mail: ANTugov@vti.ru

Поступила в редакцию 29.04.2022

После доработки 23.05.2022

Принята к публикации 31.05.2022

- EDN: TMRTIC

- DOI: 10.56304/S0040363622120098

Аннотация

В работе приводятся данные по динамике развития и текущему состоянию энергетической утилизации твердых коммунальных отходов (ТКО) в Европе, США, Японии и Китае, а также перспективы ее реализации в России. Рассматриваются европейский и отечественный подходы к определению понятия энергетической утилизации. Отмечается, что обязательное, установленное российским законодательством требование к подготовке отходов перед их сжиганием (за рубежом такого критерия нет) может оказаться существенным препятствием для развития отрасли энергетической утилизации ТКО в России. Как показывает мировой опыт, предприятия, осуществляющие энергетическую утилизацию ТКО, являются по сути тепловыми электростанциями, основным топливом для которых служат твердые коммунальные отходы (ТЭС на ТКО). Определены факторы, влияющие на энергоэффективность ТЭС на ТКО. Отмечается, что слоевое сжигание ТКО на механической колосниковой решетке, по сравнению с другими технологиями, имеет максимальную энергоэффективность при сопоставимом воздействии на окружающую среду. Показано, что подключение ТЭС на ТКО к гарантированному потребителю тепловой энергии, например к системе городского теплоснабжения, существенно повышает ее энергоэффективность. Приводятся примеры таких ТЭС, работающих в когенерационном режиме. Отмечается, что для современных ТЭС на ТКО оптимальным является полусухой метод очистки дымовых газов как по обеспечению требуемых значений по выбросам загрязняющих веществ, так и по показателям энергоэффективности ТЭС в целом. Рассматриваются возможности увеличения электрического КПД путем повышения давления и температуры перегретого пара, снижения температуры (давления) пара на выходе из турбины, уменьшения тепловых потерь в котле. Отмечается, что целесообразность внедрения мероприятий по повышению энергоэффективности ТЭС на ТКО в каждом конкретном случае определяется на основании технико-экономических оценок и с учетом местных условий. Крайне важно, чтобы эти мероприятия не препятствовали безопасному и эффективному уничтожению отходов на данных ТЭС. Приводится описание строящихся в настоящее время в Московской области четырех ТЭС на ТКО, на которых планируется энергетически утилизировать примерно 2.8 млн т отходов в год.

В мире энергетическая утилизация твердых коммунальных отходов, т.е. их использование в качестве альтернативного топлива для производства тепловой и электрической энергии (за рубежом Waste-to-Energy – WTE), приобретает все большую актуальность в области обращения с ТКО. Очевидно, что даже в условиях экономики замкнутого цикла часть отходов все равно придется уничтожать, и их энергетическая утилизация – лучший для этого способ.

В ряде европейских стран, которые практически полностью отказались от полигонного захоронения ТКО (Австрия, Бельгия, Германия, Дания, Нидерланды, Норвегия, Финляндия, Швейцария, Швеция), доля энергетически утилизируемых отходов от общего количества собираемых в этих странах ТКО составляет 30–55% [1]. Имеющиеся энергетические мощности WTE полностью обеспечивают переработку отходов, непригодных для дальнейшего использования. Другие страны, которые также поставили перед собой цель максимально использовать энергетический и ресурсный потенциал ТКО, строят новые предприятия WTE, реконструируют и модернизируют, как правило с увеличением мощности, существующие.

В [2] сообщается, что в 2019 г. в мире эксплуатировалось более 1200 предприятий по переработке ТКО в энергию, являющихся по существу тепловыми электростанциями, на которых в качестве основного топлива используют ТКО. В настоящее время их количество уже только в Европе, США, Японии и Китае превысило 1450, а совокупная производительность по сжигаемым отходам составила примерно 350 млн т в год (в Китае – 193, Европе – 96, Японии – 31, США – 30).

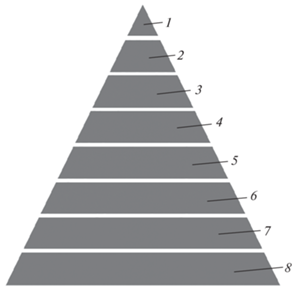

В России ориентиром установления приоритетов в области обращения с отходами стали принципы и основные направления государственной политики, закрепленные в законе № 89-ФЗ [3], которые иллюстрирует рис. 1.

Рис. 1.

Иерархия направлений государственной политики в области обращения с отходами (с дополнением по [4]). 1 – максимальное использование ресурсов; 2 – предотвращение образования отходов; 3 – сокращение образования отходов; 4 – обработка и повторное использование отходов; утилизация отходов с получением: 5 – материальной продукции; 6 – энергии (энергетическая утилизация); 7 – обезвреживание отходов, в том числе термическими способами; 8 – размещение отходов

С 1 января 2020 г. вступил в силу Федеральный закон № 450-ФЗ от 27.12.2019 [5], согласно которому термическая переработка ТКО с отпуском потребителю энергии при определенных условиях может трактоваться как энергетическая утилизация, а сами твердые коммунальные отходы считаться вторичными энергетическими ресурсами.

С 1 июля 2021 г. начал действовать Справочник ИТС 9-2020 [6], который установил критерии, определяющие термический способ переработки отходов как энергетическую утилизацию. До него в России отсутствовал нормативный правовой документ федерального уровня, позволяющий однозначно это сделать, поэтому при создании данного российского Справочника во многом учитывался зарубежный опыт.

ПОНЯТИЕ “ЭНЕРГЕТИЧЕСКАЯ УТИЛИЗАЦИЯ ОТХОДОВ” В РОССИИ И ЗА РУБЕЖОМ

В Европейском союзе (ЕС) термическую переработку ТКО приравнивают к утилизации только в том случае, если энергоэффективность предприятия, на котором энергетический ресурс ТКО преобразуется в тепловую и электрическую энергию, составляет не менее 0.65 [7].

Энергоэффективность рассчитывается следующим образом:

(1)

$Э = \frac{{{{Е}_{p}} - ({{E}_{f}} + {{Е}_{i}})}}{{0.97\left( {{{Е}_{w}} + {{Е}_{i}}} \right)}},$Безусловно, в России при формировании понятия энергетической утилизации отходов следовало бы обратиться к европейскому опыту. Однако возникает вопрос: для отечественных ТЭС, сжигающих ТКО, является ли критерий энергоэффективности более 0.65 приемлемым? И если нет, то какое значение этого показателя можно принять за минимальное пороговое?

Анализ формулы (1) показывает, что энергоэффективность определяется прежде всего объемом отпускаемой потребителю энергии, количеством отходов, теплотой их сгорания, а также расходом дополнительного топлива (дополнительных источников энергии), которые необходимы для протекания процесса термической переработки отходов. Кроме того, как и в случае с любой электростанцией, на количество отпускаемой потребителю энергии влияют энергозатраты на собственные нужды, которые зависят от конкретной технологии и мощности предприятия.

На основании результатов расчетно-аналитических исследований, опубликованных в [4, 8], в Справочнике ИТС 9-2020 для отнесения деятельности предприятия по термической переработке ТКО к энергетической утилизации приняты следующие значения энергетической эффективности:

для комбинированного производства тепловой и электрической энергии (когенерации) – не менее 0.65;

для конденсационного режима (производится только электрическая энергия) – не менее 0.5.

Так же как и в [7], энергоэффективность в Справочнике ИТС 9-2020 определяется по формуле (1) в годовом исчислении.

Для расчета показателей энергоэффективности конкретной технологии, применяемой на данном предприятии (конкретной ТЭС на ТКО), в том числе при оценке этой технологии на соответствие наилучшим доступным технологиям (НДТ), в Справочнике ИТС 9-2020 предлагается использовать следующие критерии.

Для установок с отпуском потребителю только электрической энергии общая электрическая эффективность ηе должна быть больше 20% и определяться по формуле

(2)

${{\eta }_{е}} = \frac{{{{W}_{e}}}}{{{{Q}_{{th}}}}}\left[ {{{{{Q}_{b}}} \mathord{\left/ {\vphantom {{{{Q}_{b}}} {\left( {{{Q}_{b}} - {{Q}_{i}}} \right)}}} \right. \kern-0em} {\left( {{{Q}_{b}} - {{Q}_{i}}} \right)}}} \right].$Для установок с отпуском потребителю тепловой энергии или электрической и тепловой энергии общая энергетическая эффективность ηh должна быть больше 70% и вычисляться так:

где We – электрическая мощность турбогенератора, МВт; Qhe – тепловая мощность, подводимая к теплообменникам сетевой воды (теплота, используемая для отопления и горячего водоснабжения), МВт; Qde – тепловая мощность, отпускаемая потребителю в виде пара или горячей воды за вычетом тепловой мощности обратного потока отработанного теплоносителя, МВт; Qb – общая тепловая мощность котла за вычетом тепловых потерь, МВт; Qi – тепловая мощность собственных нужд (в виде пара или горячей воды), которая используется непосредственно в самом процессе термической переработки отходов (например, для подогрева дымовых газов), МВт; Qth – тепловая мощность, подводимая к котлу, включая удельную энергию, содержащуюся в перерабатываемых отходах, рассчитанную с учетом их теплоты сгорания, а также удельную теплоту дополнительного топлива, внешних теплоносителей (пара, импортируемой электроэнергии) и т.д., которая используется непосредственно в самом процессе термической переработки отходов (исключая пускоостановочные режимы).Формулы (2), (3) заимствованы из европейского справочника НДТ [9].

Следует отметить, что в отличие от европейского в российском Справочнике ИТС 9-2020 при выборе наилучших доступных технологий для энергетической утилизации отходов установлены дополнительные критерии:

остатки от термической переработки не должны быть опаснее, чем отходы, которые поступают на термическую переработку;

наличие обязательной подготовки (обработки) ТКО перед термической переработкой со степенью извлечения вторичных материальных ресурсов не менее 15% (по массе) и степенью извлечения отсева с преимущественным содержанием органических веществ для последующего компостирования не менее 25% (по массе).

Что касается остатков от термической переработки, то в [10] приводятся результаты исследования золошлаков от сжигания отечественных ТКО, которые доказывают, что класс их опасности для окружающей среды не меняется. Это позволяет использовать данные золошлаки в качестве вторичных материальных ресурсов, например при строительстве дорог.

А вот последний критерий отнесения технологии энергетической утилизации к наилучшим доступным фактически игнорирует зарубежный опыт. В [11] показано, что смешанные ТКО в полном объеме должны направляться на термическую переработку, как правило, без какой-либо предварительной подготовки (сортировки). Вторичными материальными ресурсами в этом случае считаются образующиеся золошлаковые отходы и выделенный из шлака металл. Бессмысленно сортировать смешанные отходы, затрачивая значительные средства на выделение из общей массы ТКО целевых компонентов сомнительного качества, только ради формального соблюдения приоритетов, показанных на рис. 1. Главное – минимизировать вывоз на захоронение отходов, которые потенциально являются вторичными материальными или энергетическими ресурсами. Основной способ повышения доли рециклинга (утилизации отходов для дальнейшей обработки с получением материальной продукции) – увеличение количества раздельно собранных отходов. Кроме того, подготовка ТКО на самой ТЭС существенно повышает энергозатраты на собственные нужды, что снижает ее энергоэффективность.

Может сложиться парадоксальная ситуация. Тепловая электростанция, на которой применяют технологии, удовлетворяющие требованиям по показателям эффективности, рассчитанным по формулам (2) и (3), из-за высоких энергозатрат на собственные нужды в целом не будет соответствовать критерию, определенному по формуле (1), и, таким образом, не сможет считаться предприятием по энергетической утилизации ТКО.

Обязательное требование к подготовке отходов перед их сжиганием, указанное в российском Справочнике НДТ, может оказаться существенным препятствием для развития отрасли энергетической утилизации ТКО в РФ.

ЭНЕРГЕТИЧЕСКАЯ УТИЛИЗАЦИЯ ТКО ЗА РУБЕЖОМ

Мировая тенденция сокращения полигонного захоронения способствует росту количества ТКО, перерабатываемых термическим способом. В странах ЕС отправной точкой в этом вопросе послужила Стратегия Европейского сообщества в области управления отходами, впервые опубликованная в 1989 г. в коммюнике Комиссии ЕС. В результате практической реализации базовых принципов политики в области обращения с отходами, изложенных в этой Стратегии и позднее пересмотренных и подтвержденных решением Совета от 24.02.1998, а также законодательно закрепленных в Рамочной директиве 2008/98/ЕС “Об отходах” [7], в странах ЕС за 25 лет количество сжигаемых отходов увеличилось более чем в 2 раза (с 30 млн т в 1995 г. до 61 млн т в 2020 г.), а их полигонное захоронение сократилось в 2.3 раза (со 121 млн т в 1995 г. до 52 млн т в 2020 г.) (рис. 2).

Рис. 2.

Управление ТКО в странах ЕС (по данным [12]). 1 – полигонное захоронение; 2 – сжигание; 3 – рециклинг; 4 – компостирование

Всего же в Европе в настоящее время термически перерабатывается, как уже упоминалось ранее, примерно 96 млн т ТКО в год, что составляет 29% общего количества образующихся отходов [1].

Вступление в силу Европейской директивы 2008/98/ЕС “Об отходах” [7], в которой их термическая переработка с отпуском энергии потребителю законодательно стала считаться утилизацией только при условии соблюдения критерия, рассчитанного по формуле (1), стимулировало повышение энергоэффективности предприятий WTE. На рис. 3 видно, что в Европе за 10 лет их совокупная установленная электрическая мощность повысилась на 48%, в то время как общее количество сжигаемых отходов, по данным Confederation of European Waste-to-Energy Plant (CEWEP), увеличилось только на 32%.

Рис. 3.

Изменение совокупной установленной электрической мощности N предприятий WTE в Европе с 2010 по 2020 г. [13]

Следует отметить, что разницу в темпах роста электрической мощности и количества сжигаемых отходов вряд ли можно объяснить только повышением теплоты сгорания ТКО. Как видно на рис. 2, одновременно с увеличением количества сжигаемых ТКО возросло и количество отходов, используемых в качестве материальных ресурсов. Очевидно, что из-за раздельного сбора стекла и металла теплота сгорания оставшихся смешанных отходов будет повышаться, а удаление бумаги, упаковок и пластика приведет, наоборот, к ее снижению. В [9] указывается, что в целом при повышении эффективности раздельного сбора происходит даже небольшое уменьшение теплоты сгорания оставшихся отходов (примерно на 3%). Таким образом, рост электрической мощности WTE в Европе за последнее десятилетие в основном связан с повышением их энергоэффективности.

Таблица 1 иллюстрирует текущее состояние отрасли энергетической утилизации ТКО в европейских странах, являющихся лидерами в этой сфере обращения с ТКО.

Таблица 1.

Энергетическая утилизация ТКО в некоторых странах Европы

| Страна | Установленная электрическая мощность, МВт [14] |

Количество отпускаемой электроэнергии, ТВт ⋅ ч/год [15] |

Число предприятий WTE [16] | Объем перерабатываемых ТКО, млн т/год [16] |

Средняя производительность предприятия WTE, тыс. т/год |

|---|---|---|---|---|---|

| Германия | 1072 | 11.4 | 96 | 26.30 | 274.0 |

| Великобритания | 711 | 5.5 | 42 | 11.49 | 273.6 |

| Швеция | 568 | 2.9 | 37 | 5.92 | 160.0 |

| Франция | 445 | 4.0 | 121 | 14.00 | 115.7 |

| Италия | 396 | 4.6 | 38 | 6.33 | 166.6 |

| Нидерланды | 389 | 3.5 | 12 | 7.48 | 623.3 |

| Австрия | 272 | Нет данных | 11 | 2.60 | 236.4 |

Из табл. 1 следует, что из европейских стран суммарную максимальную установленную электрическую мощность ТЭС на ТКО имеет Германия – 1072 МВт, а наиболее мощные предприятия WTE по термической переработке ТКО находятся в Нидерландах.

В США ежегодно сжигается около 30 млн т ТКО с производством примерно 14 ТВт ⋅ ч электроэнергии (рис. 4). В 2018 г. в эксплуатации находилось 193 установки для термической переработки ТКО (77 предприятий WTE в 21 штате) общей установленной электрической мощностью более 2.7 ГВт [17].

Рис. 4.

Энергетическая утилизация ТКО в США. 1 – количество ежегодно термически перерабатываемых отходов; 2 – годовой объем отпускаемой потребителю электроэнергии

По состоянию на 2020 г. Япония является одной из ведущих стран мира по переработке отходов на предприятиях WTE. Доля энергетически утилизируемых отходов составляет примерно 74% всех образующихся в стране ТКО (более 31 млн т). За последнее десятилетие количество предприятий WTE увеличилось на 25%: с 306 в 2010 г. до 384 в 2019 г. [18], а установленная электрическая мощность – на 22%, превысив 2000 МВт (рис. 5) [19].

Рис. 5.

Совокупная установленная электрическая мощность N предприятий WTE в Японии с 2010 по 2019 г. [19]

Китай также стремится минимизировать захоронение ТКО путем строительства предприятий по их переработке в энергию. В период с 2000 по 2020 г. наблюдался почти экспоненциальный рост индустрии WTE как по числу построенных ТЭС на ТКО, так и по общему объему энергетически утилизируемых отходов (рис. 6).

Рис. 6.

Энергетическая утилизация ТКО в Китае. 1 – число ТЭС на ТКО; 2 – суммарная производительность по сжигаемым отходам на этих ТЭС [20]

Несмотря на то что сжигание ТКО в целях их энергетической утилизации началось в Китае только в начале этого века, к концу 2016 г. в этой стране действовало уже 273 предприятия WTE общей установленной мощностью 5.43 МВт [21], а на начало 2021 г. находилось в эксплуатации 510 таких предприятий общей производительностью 566 813 т ТКО в сутки (193 млн т ТКО в год). В 2020 г. суммарный отпуск потребителю электрической энергии составил 56.8 ТВт ⋅ ч [20]. По прогнозам Международного энергетического агентства, к 2023 г. установленная электрическая мощность китайских предприятий по энергетической утилизации отходов может достигнуть 13 ГВт.

В [21] представлена информация о WTE в некоторых других странах.

Ведущими компаниями в отрасли WTE являются Babcock & Wilcox Enterprises Inc., Everbright Environment, CNIM (Martin GmbH владеет 10.25% CNIM), Covanta Energy, Hitachi Zosen Inova AG (ранее Von Roll Inova), Keppel Seghers, SUEZ Environment, Veolia Environment S.A., Viridor и др. [2].

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ЭНЕРГОЭФФЕКТИВНОСТЬ ТЭС НА ТКО

На энергоэффективность ТЭС на ТКО влияют технология термической переработки ТКО, применяемая система очистки дымовых газов, вид отпускаемой потребителю энергии, общестанционные затраты электроэнергии и тепла на собственные нужды, параметры перегретого пара, давление в конденсаторе, КПД котла-утилизатора и др.

Выбор технологии термической переработки для ТЭС на ТКО

В зависимости от вида отходов применяют ту или иную технологию термической переработки. Твердые коммунальные отходы в основном сжигают на механических колосниковых решетках, в топках с кипящим (псевдоожиженным) слоем и реже во вращающихся барабанных печах.

Были разработаны и другие технологии, основанные на разделении процессов, происходящих в топочном устройстве: сушка, выход летучих, пиролиз, карбонизация и дожигание отходов. Также иногда применяют газификацию с использованием газифицирующих агентов, таких как пар, воздух, оксид углерода или кислород. Эти технологии направлены на сокращение объемов дымовых газов и связанных с ними затрат на очистку последних, но требуют больших энергоресурсов на собственные нужды, обусловленных подготовкой отходов к сжиганию и протеканием самого процесса. При реализации большей части таких технологий возникли технические и экономические проблемы, когда эти технологии были расширены до промышленных масштабов, и их дальнейшая разработка была прекращена. В настоящее время для термической переработки ТКО используют лишь технологии газификации, и то в основном только в Японии [21]. По показателям энергетической эффективности технологии с проведением газификации или пиролиза, а также сами предприятия, которые их применяют, существенно проигрывают не только традиционному слоевому сжиганию на колосниковой решетке, но и сжиганию в кипящем слое.

В Европе ТКО сжигают главным образом на механических колосниковых решетках различных типов (92.5% всех установок). Доли использования других технологий, %, указаны далее (по данным [9]):

| Вращающиеся печи…………………………………..……... 2 |

| Сжигание в кипящем слое……………………………….... 2 |

| Сжигание в циркулирующем кипящем слое (ЦКС)…...............................................3 |

| Газификация…………………………..………………….....0.5 |

В США практически на всех ТЭС на ТКО применяют сжигание на колосниковых решетках (за исключением трех небольших предприятий).

В Китае используют в основном две технологии термической переработки ТКО: сжигание на механических колосниковых решетках и в ЦКС. Следует отметить, что технология сжигания ТКО в ЦКС получила наибольшее распространение именно в Китае. На рис. 7 показано, что до 2010 г. эти две технологии развивались примерно с одинаковой скоростью. Однако в последующие годы стала прослеживаться тенденция сокращения новых установок WTE с ЦКС в пользу сжигания ТКО на механической колосниковой решетке. В настоящее время в Китае количество отходов, сжигаемых на колосниковых решетках, существенно больше, чем в котлах с ЦКС (как видно на рис. 7, примерно в 8 раз). Это объясняется тем, что для котлов с ЦКС требуются как минимум измельчение поступающих на сжигание отходов и их гомогенизация, в то время как на колосниковой решетке можно сжигать ТКО различного состава в широком диапазоне изменения теплоты сгорания без какой-либо их предварительной подготовки. Как следствие, общестанционное потребление электроэнергии на собственные нужды на предприятиях WTE с механическими решетками становится меньше, чем на аналогичных с топками с ЦКС, их надежность выше, а эксплуатация проще.

Рис. 7.

Динамика развития технологий термической переработки ТКО в Китае. 1 – сжигание на механических колосниковых решетках; 2 – сжигание в циркулирующем кипящем слое [20]

В [21] делается вывод, что на предприятиях WTE наиболее целесообразно применять слоевое сжигания отходов на механической колосниковой решетке. Эта технология больше других отработана и освоена, затраты на собственные нужды, связанные с подготовкой отходов к сжиганию, существенно ниже расходов при реализации других технологий (сжигания в кипящем слое, тем более газификации и пиролиза), а энергоэффективность максимальна при сопоставимом воздействии на окружающую среду. Опыт Китая еще раз это подтверждает.

Выбор отпускаемой энергии

В среднем при сжигании 1 т ТКО может быть получено от 0.4 до 0.8 МВт ⋅ ч электроэнергии в зависимости от теплоты сгорания отходов, мощности предприятия, параметров пара и степени его использования. В режиме когенерации (совместного производства электроэнергии и тепла) может быть дополнительно отпущено потребителю (при некотором снижении выработки электроэнергии) от 1.25 до 1.8 МВт ⋅ ч тепловой энергии. Коэффициент использования тепла топлива в этом случае повышается примерно в 2 раза.

Таким образом, ТЭС на ТКО, работающие в конденсационном режиме с отпуском потребителю только электроэнергии, гораздо менее эффективны, чем предприятия, сжигающие ТКО с отпуском потребителю только пара или работающие в режиме ТЭЦ с комбинированным отпуском электрической и тепловой энергии. Объясняется это тем, что из-за низких параметров пара, обусловленных коррозионно-активным воздействием дымовых газов, электрический КПД ТЭС на ТКО значительно ниже, чем у традиционных ТЭС, и составляет всего 20–30%. Именно поэтому ТЭС на ТКО для повышения ее энергоэффективности стараются подключить к гарантированному потребителю тепловой энергии, например к системе городского теплоснабжения.

В Париже основными источниками тепла в городской системе теплоснабжения являются три предприятия WTE (табл. 2), которые за счет энергетической утилизации ТКО ежегодно поставляют в сеть централизованного теплоснабжения города более 2 600 000 МВт ⋅ ч тепловой энергии, что соответствует 45% потребности Парижа в тепле, а также отпускают в электрические сети свыше 100 000 МВт ⋅ ч/год.

Таблица 2.

Показатели работы парижских предприятий WTE в 2020 г. [22]

| Предприятие | Количество переработанных ТКО в 2020 г., т/год | Отпуск в городские сети, МВт ⋅ ч | |

|---|---|---|---|

| пара | электроэнергии | ||

| Isséane, Issy-les-Moulineaux | 442 401 | 705 379 | 34 016 |

| Ivry/Paris XIII | 636 738 | 899 020 | 61 964 |

| L’Étoile Verte, Saint-Ouen-sur-Seine | 552 350 | 1 027 289 | 6912 |

| Итого | 1 631 489 | 2 631 688 | 102 892 |

В Копенгагене основные источники тепла в централизованной системе теплоснабжения (примерно 95%) – три ТЭЦ, сжигающие биомассу, и три ТЭС на ТКО, работающие в когенерационном режиме: Amager Bakke (ARC), Vestforbrænding и ARGO [23]. Расположенные непосредственно в городской черте, эти предприятия демонстрируют высокую энергоэффективность из-за преимущественного отпуска тепловой энергии. Так, на крупнейшем в Дании предприятии WTE Vestforbrænding, производительностью по сжигаемым ТКО 550 тыс. т/год только 20% энергии отходов приходится на производство электричества, а 80% используется в централизованном теплоснабжении [24].

В результате подключения предприятия WTE SILLA 2 (Милан, Италия) мощностью по сжиганию ТКО более 500 тыс. т/год к системе теплоснабжения (обеспечивает теплом почти треть города) его среднегодовой показатель энергоэффективности находится на уровне 84%. Самый большой в Швейцарии завод Hagenholz, сжигающий примерно 240 тыс. т ТКО в год, из-за отпуска тепла в теплосеть Цюриха имеет энергоэффективность примерно 92% [21]. Предприятие WTE Amager Bakke (Копенгаген, Дания) мощностью по сжиганию ТКО более 450 тыс. т/год, на котором реализовано большинство апробированных мероприятий по повышению энергоэффективности (высокие параметры пара: температура 440°C, давление 7.0 МПа; использование тепловых насосов и охлаждение дымовых газов ниже точки конденсации водяных паров с утилизацией выделенного тепла в системе централизованного теплоснабжения и др.), при работе в когенерационном режиме может иметь энергоэффективность до 107% [25].

Однако работа ТЭС на ТКО в когенерационном режиме возможна только тогда, когда есть гарантированный потребитель тепла, который зачастую отсутствует. Так, например, в США из 77 предприятий, осуществляющих энергетическую утилизацию ТКО, 58 сжигают их с отпуском потребителю только электроэнергии и лишь 14 работают в когенерационном режиме (еще 3 небольших предприятия экспортируют потребителю только пар) [17].

Повысить энергоэффективность ТЭС на ТКО с преимущественным отпуском электроэнергии можно, как уже говорилось, путем повышения параметров перегретого пара и снижения давления в конденсаторе, уменьшения тепловых потерь в котле-утилизаторе, а также сокращения общестанционных энергозатрат на собственные нужды.

Снижение энергозатрат на собственные нужды ТЭС на ТКО

В табл. 3 указана потребность в электроэнергии и тепле для ТЭС, сжигающей ТКО с теплотой сгорания 9.2 МДж/кг без предварительной их обработки и вырабатывающей только электроэнергию с использованием полусухой системы газоочистки.

Таблица 3.

Затраты электроэнергии на собственные нужды ТЭС на ТКО в расчете на 1 т переработанных отходов [9], МВт ⋅ ч/т

| Энергия | Минимальные | Средние | Максимальные |

|---|---|---|---|

| Электрическая | 0.045 | 0.107 | 0.264 |

| Тепловая | 0.010 | 0.505 | 0.700 |

Основные потребители электроэнергии на такой ТЭС, %, представлены далее:

| Дымосос…………………………………………………….....30 |

| Дутьевые вентиляторы……………………………………20 |

| Питательные насосы и другие насосы тепловой схемы………………...................... 20 |

| Конденсатор с воздушным охлаждением………….10 |

| Прочие потребители………………………………………20 |

Затраты электроэнергии и тепла на собственные нужды широко варьируются в зависимости от выбранной на предприятии WTE технологии термической переработки ТКО и очистки газообразных продуктов их сжигания от загрязняющих веществ. В частности, увеличение энергозатрат на собственные нужды может быть связано с применением на ТЭС дополнительного оборудования, такого как:

механические системы предварительной обработки отходов (измельчители, сепараторы, дробилки и т.д.);

подогреватели воздуха для сжигания ТКО;

подогреватели дымовых газов при использовании, например, мокрого метода газоочистки;

системы очистки дымовых газов с большим аэродинамическим сопротивлением, для которых требуются дымососы большой мощности.

При реализации некоторых технологий с применением, например, газификации или плазматронов для обеспечения необходимых условий протекания самого процесса термической переработки потребуются дополнительное топливо и/или источники энергии, что также приведет к повышению энергозатрат на собственные нужды.

Энергопотребление ТЭС на ТКО зависит и от теплотехнических характеристик отходов, так как это напрямую связано с объемом образующихся дымовых газов. Чем выше теплота сгорания или влажность отходов, тем больше образуется дымовых газов, что вызывает необходимость использовать более мощную газоочистку.

Следует упомянуть, что установки с большей производительностью по термической переработке ТКО имеют более низкие энергозатраты на собственные нужды в пересчете на единицу энергетически утилизируемых отходов.

Как уже было отмечено, предварительная обработка отходов перед сжиганием также повышает затраты на собственные нужды. Эти затраты на ТЭС, сжигающих отходы на механических колосниковых решетках без их предварительной обработки, находятся в диапазоне 2–5% ее тепловой мощности. На ТЭС с котлами с ЦКС отходы перед сжиганием должны быть измельчены, отсепарированы и гомогенизированы, что, безусловно, требует дополнительных энергозатрат, которые на таких ТЭС возрастают до 4–10% [9].

Таким образом, основные пути снижения энергопотребления на собственные нужды связаны с применением на ТЭС, сжигающих ТКО, именно технологии слоевого сжигания на механических колосниковых решетках, а также с надлежащим выбором системы газоочистки.

Выбор системы газоочистки

При сжигании 1 т ТКО в зависимости от теплоты сгорания отходов обычно образуется от 4500 до 6000 м3 дымовых газов, в которых содержатся различные загрязняющие вещества (табл. 4).

Таблица 4.

Типичные концентрации загрязняющих веществ в газообразных продуктах сжигания ТКО на сухие газы, приведенные к нормальным условиям, в пересчете на 11% кислорода

| Компоненты | После котла (до газоочистки) [9] | После газоочистки | |

|---|---|---|---|

| регламентируемые в [6, 26], не более | фактически достижимые [9] | ||

| Взвешенные вещества, мг/м3 | 1000–5000 | 10 | 2–5 |

| Монооксид углерода СО, мг/м3 | 5–50 | 50 | 10–50 |

| Оксиды азота в пересчете на NO2, мг/м3 | 150–500 | 200 | 50–150 |

| Соединения серы в пересчете на SO2, мг/м3 | 200–1000 | 50 | 5–40 |

| Неорганические соединения хлора (в виде HCl), мг/м3 | 500–2000 | 10 | 2–8 |

| Неорганические соединения фтора (как HF), мг/м3 | 5–20 | 1 | Менее 1 |

| Ртуть, мг/м3 | 0.05–0.5 | 0.05 | 0.005–0.020 |

| Кадмий + таллий, мг/м3 | Менее 3 | 0.05 | 0.005–0.020 |

| Другие тяжелые металлы (Pb, Sb, As, Cr, Co, Cu, Mn, Ni, V, Sn), мг/м3 | Менее 50 | 0.5 | 0.01–0.30 |

| ПХДД/Ф в пересчете на токсичный эквивалент (ТЭ) 2, 3, 7, 8-тетра-хлордибензодиоксин, нг/м3 | 0.5–10.0 | 0.1 | 0.01–0.08 |

На выбросы этих загрязняющих веществ в основном влияют:

состав и свойства отходов;

реализованные в котле технологические мероприятия (конструкция и режим эксплуатации);

применяемый метод газоочистки и используемое для этого оборудование.

Выбросы SO2, NOх, HCl, HF и металлов зависят главным образом от сжигаемых отходов и эффективности очистки дымовых газов. Конструкция и режим работы котла определяют выбросы СО, а также в значительной степени влияют на выбросы оксидов азота. Выбросы взвешенных веществ зависят только от эффективности очистки дымовых газов. На выбросы полихлорированных дибензодиоксинов и фуранов (ПХДД/Ф) с дымовыми газами в атмосферу влияют многие факторы: структура отходов, конструкция котла (температура и время пребывания дымовых газов) и эффективность очистки дымовых газов.

В [6, 9, 27] приводится описание различных методов очистки газообразных продуктов сгорания ТКО и применяемого для этого оборудования. Следует отметить, что независимо от используемой системы газоочистки на предприятии WTE должны обеспечиваться выбросы, которые не превышают значений, регламентированных европейскими и российскими нормативными документами [6, 26], и которые указаны в табл. 4. Только в этом случае ТЭС на ТКО будет экологически безопасным предприятием, практически не оказывающим негативного влияния на окружающую среду, в том числе и связанного с выбросами ПХДД/Ф. О безопасности эксплуатации ТЭС на ТКО, например, в отношении последнего, наиболее характерного для подобных ТЭС загрязняющего вещества, свидетельствуют исследования, результаты которых приводятся в [9]. Эти данные показывают, что ТЭС на ТКО не только не является источником образования ПХДД/Ф, но и, наоборот, из-за термической переработки ТКО на ней уничтожается примерно 65% этих веществ, первоначально содержавшихся в поступивших на утилизацию отходах. Доказательством этому служит приведенный в табл. 5 баланс ПХДД/Ф для типичного предприятия WTE в Германии.

Таблица 5.

Баланс ПХДД/Ф для типичного предприятия по сжиганию ТКО в Германии [9]

| Продукты сжигания ТКО | Количество продуктов, образующихся при сжигании 1 кг ТКО | Концентрация | Удельная нагрузка потока, нг ТЭ/кг поступающих отходов |

|---|---|---|---|

| Дымовые газы | 6.0 м3 | 0.08 нг ТЭ/м3 | 0.48 |

| Шлак | 0.25 кг | 7.0 нг ТЭ/кг | 1.75 |

| Твердые остатки от очистки дымовых газов | 0.07 кг | 220 нг ТЭ/кг | 15.40 |

| Суммарный выход со всеми продуктами сжигания | 17.63 | ||

| Расчетное поступление с отходами | 50 | ||

Из табл. 5 следует, что возможный выброс в атмосферу ПХДД/Ф не превышает 1% его общего первоначального поступления (0.48 из 50 нг TЭ/кг), а в целом выход ПХДД/Ф из предприятия WTE, в том числе с твердыми остатками от сжигания, составляет 17.63 нг TЭ на 1 кг переработанных отходов (при нормальных условиях), что соответствует 35.3% ПХДД/Ф, первоначально содержавшихся в ТКО.

Как показывает многолетний опыт эксплуатации многочисленных европейских предприятий, концентрация загрязняющих веществ в газообразных продуктах сжигания ТКО существенно ниже установленных нормативных значений (см. табл. 4). При этом чем сложнее система газоочистки, тем меньше эта концентрация. Но в таком случае возрастают и энергозатраты, связанные с эксплуатацией данной системы газоочистки. Тем не менее, иногда на это приходится идти, например, если для ТЭС на ТКО устанавливают более строгие нормативы, чем указаны в табл. 4. Ужесточение нормативов может быть, во-первых, связано с тем, что ТЭС на ТКО располагается в городской черте и это позволяет ей работать в системе централизованного теплоснабжения. Повышение затрат на собственные нужды в этом случае компенсируется преимуществами отпуска тепловой энергии. А во-вторых, если ограничены валовые выбросы для предприятий большой мощности. Поскольку для таких предприятий удельные (на 1 т ТКО) энергозатраты на собственные нужды, как уже говорилось, снижаются с увеличением производительности по сжигаемым ТКО, повышение энергозатрат на эксплуатацию системы газоочистки не сильно отразится на энергоэффективности ТЭС на ТКО в целом.

В настоящее время для ТЭС, сжигающей ТКО в слоевых топках на механических колосниковых решетках, производительностью 180–360 тыс. т ТКО в год наиболее часто применяют полусухой метод очистки дымовых газов, который, по-видимому, является оптимальным как по обеспечению требуемых значений выбросов загрязняющих веществ, так и по показателям энергоэффективности ТЭС в целом.

Повышение электрического КПД

Повысить количество вырабатываемой ТЭС на ТКО электроэнергии (увеличить электрический КПД) при прочих равных условиях (производительности, качестве сжигаемых отходов) можно следующим образом:

повышением энтальпии пара, т.е. его давления и температуры;

снижением энтальпии пара на выходе из турбины при уменьшении температуры (давления) конденсации пара;

сокращением тепловых потерь в котле.

Параметры (температура и давление) пара, генерируемого при сжигании ТКО, ограничены из-за возможности возникновения в зоне размещения пароперегревателя высокотемпературной коррозии вследствие содержания в отходах хлора и фтора и риска загрязнения поверхностей нагрева котла летучей золой, которая при температуре 600–800°C и выше становится липкой.

Из-за этих ограничений на предприятиях WTE, которые работают в режиме когенерации с преимущественным отпуском тепла в систему теплоснабжения, обычно используют пар с низкими параметрами: давлением от 2.5 до 3.0 МПа и температурой от 250 до 350°C. Повышать параметры пара на таких ТЭС экономически нецелесообразно, поскольку это требует дополнительных инвестиций и усложняет условия эксплуатации.

Более высокие параметры пара применяются на ТЭС, сжигающих ТКО и поставляющих потребителю только электроэнергию, или на тех предприятиях, где доля тепла ТЭЦ невелика.

Для производства электроэнергии из ТКО типичные параметры перегретого пара: давление от 4.0 до 7.0 МПа, температура от 400 до 450°C, при этом верхние пределы диапазонов чаще наблюдаются на более крупных установках.

В [9] показана корреляция между электрическим КПД и параметрами пара: большинство установок с общим электрическим КПД менее 25% работают при температурах пара ниже 400°C и давлении менее 4.0 МПа, а все установки, имеющие общий электрический КПД более 30%, работают при температурах пара выше 420°C и давлении более 6.0 МПа.

В целом, если не принимаются специальные меры для предотвращения воздействия коррозии, параметры пара для ТЭС на ТКО обычно ограничиваются следующими значениями: 4.0–4.5 МПа и 380–400°C. При принятии решения по повышению этих параметров учитывают такие обстоятельства, как:

дополнительные затраты на реализацию в котле специальных мероприятий для уменьшения воздействия коррозии;

доходы от продажи электроэнергии, дополнительно произведенной путем повышения электрического КПД;

затраты, связанные с рисками от возможных потерь работоспособности установки для термической переработки ТКО из-за внеплановых остановов и усложнением ее технического обслуживания.

Для уменьшения коррозионного воздействия дымовых газов обычно используют наплавку из сплава никеля и хрома (основные компоненты) или другие специальные материалы, которые наносят на открытые теплообменные поверхности, в первую очередь на трубы пароперегревателя.

Снижение давления в конденсаторе (т.е. углубление вакуума) также приводит к повышению электрического КПД. По данным [9] выработку электроэнергии для типовой ТЭС на ТКО можно увеличить на 1.7% – с 24.1 до 25.8%, если давление в конденсаторе снизить с 10 до 4 кПа.

На ТЭС, сжигающих ТКО, в последнее время все чаще используют конденсаторы с воздушным охлаждением. В России такие конденсаторы, изготовленные на Калужском турбинном заводе, были установлены на Московском спецзаводе № 2 (МСЗ № 2) ГУП “Экотехпром”. Давление в воздушном конденсаторе при температуре окружающего воздуха 10°C обычно составляет 10.0–8.5 кПа в зависимости от конструкции и площади поверхности конденсатора. При температуре окружающего воздуха 20°С давление в нем повышается соответственно до 20–12 кПа.

Основной путь снижения давления в воздушном конденсаторе – увеличение площади его поверхности и улучшение конвективного теплообмена со стороны охлаждающего воздуха. Однако это приводит к удорожанию конденсатора и росту энергозатрат на привод вентиляторов, охлаждающих его поверхность.

Электрический КПД ТЭС на ТКО повышается при установке конденсатора с прямоточным водяным охлаждением, для которого используется, например, речная вода. При температуре воды 10°C давление в конденсаторе будет составлять 4–8 кПа. Однако в этом случае потребуется расход жидкости примерно 180 м3/(МВт ⋅ ч), обеспечить который в большинстве случаев крайне затруднительно. Кроме того, сброс отработанной воды приводит к тепловому загрязнению источника, из которого ее отобрали. Поэтому в большинстве стран прямоточная система охлаждения законодательно запрещена, в том числе и в России [28].

Промежуточное положение по уровню давления в конденсаторе занимает система с испарительно-водяным охлаждением (оборотная система охлаждения с использованием градирен). Температура охлаждающей воды на входе в конденсатор в этом случае зависит от температуры воздуха и его влажности (температуры мокрого термометра, т.е. минимально возможной, до которой может быть охлаждена вода при испарении). Если температура мокрого термометра составляет 10°C, абсолютное давление в конденсаторе будет около 6 кПа. В оборотной системе охлаждения с градирней потери воды при испарении составляют приблизительно 2.5–3.0 м3/(МВт ⋅ч) [9].

Примером использования системы с испарительно-водяным охлаждением на российском предприятии, сжигающем ТКО, может служить Обособленное подразделение “Руднево” ООО “Хартия” (МСЗ № 4), где установлены две вентиляторные градирни конструкции НПП “Энергоперспектива”.

Следует отметить, что при понижении давления в конденсаторе увеличивается влажность пара, а это приводит к повышенному износу лопаток последних ступеней турбины. По этой причине значение давления в конденсаторе ограничивают, исходя из условия содержания влаги в паре не более 10%.

Так же как и при внедрении мероприятий по повышению параметров пара, использование методов снижения давления в конденсаторе для увеличения энергоэффективности ТЭС на ТКО будет целесообразно в том случае, когда имеется повышенный спрос на электроэнергию и/или цена на ее реализацию достаточно высока.

Снижение тепловых потерь, связанных с уходящими из котла дымовыми газами, и, тем самым, повышение эффективности преобразования энергопотенциала ТКО в тепловую энергию пара – еще один способ увеличения электрического КПД. Эти потери зависят от расхода и температуры дымовых газов. Поскольку температура дымовых газов из котла, как правило, определяется работой системы газоочистки (например, для полусухого метода она установлена на уровне 180–190°С), основной возможностью снизить эти потери является сокращение расхода дымовых газов. Это достигается уменьшением коэффициента избытка воздуха (уменьшением избыточного воздуха) путем улучшения распределения дутьевого воздуха и оптимизации процесса горения, а также применением рециркуляции дымовых газов, которыми можно заместить часть вторичного воздуха.

Еще один путь повышения энергоэффективности ТЭС на ТКО путем снижения тепловых потерь с уходящими газами – использование в тепловой схеме электростанции низкотемпературных экономайзеров и/или конденсаторов дымовых газов. Из-за охлаждения в этих аппаратах дымовых газов до температуры ниже точки росы и полезного использования дополнительного тепла, полученного при конденсации водяных паров, потери энергии с дымовыми газами на ТЭС, сжигающей ТКО, которые обычно составляют 13–16%, могут быть снижены до 5% [9]. В [25] сообщается, что в Швеции и Дании на большинстве предприятий WTE, включенных в городскую систему теплоснабжения, используют конденсаторы дымовых газов. В Дании примерно 70% установленных мощностей для энергетической утилизации ТКО было оборудовано системой конденсации водяных паров, содержащихся в дымовых газах.

Таким образом, увеличить электрический КПД установок для энергетической утилизации ТКО можно путем повышения параметров пара, уменьшения давления в конденсаторе, снижения температуры уходящих газов, а также улучшения процесса горения и оптимизации тепловой схемы. Зарубежный опыт показывает, что в результате реализации этих мероприятий на некоторых ТЭС, сжигающих ТКО, удается достичь КПД выше 30%.

Примеры предприятий WTE с высоким электрическим КПД приводятся в [21].

Использование установки внешнего сжигания для повышения параметров пара

Ранее было показано, что повысить энергоэффективность ТЭС на ТКО можно путем увеличения ее мощности, повышения КПД процесса преобразования энергопотенциала ТКО в тепловую и электрическую энергию, а также организацией ее работы в когенерационном режиме. Однако наибольший эффект достигается при интеграции установок для сжигания ТКО в тепловую схему ТЭС, использующей органическое топливо, особенно при их совместной работе с парогазовыми установками (ПГУ). В этом случае пар, вырабатываемый на установках, сжигающих ТКО, может не иметь высокую температуру. Это позволит избежать высокотемпературной коррозии греющих поверхностей, снизить затраты на собственные нужды и эксплуатационные расходы на переработку ТКО.

Примеры такой интеграции WTE в структуру традиционной ТЭС с паросиловым циклом приведены в [9, 29]. О примерах совместной работы WTE и ПГУ в Японии, Испании, Нидерландах, Финляндии сообщается в [21, 29].

Таким образом, в мире накоплен достаточно большой опыт использования различных методов для повышения энергоэффективности ТЭС на ТКО. Целесообразность их внедрения в каждом конкретном случае определяется на основании технико-экономических оценок и с учетом местных условий. При этом следует отметить, что для повышения энергоэффективности ТЭС на ТКО необходимы значительные инвестиции и затраты на техническое обслуживание, возможно также снижение их эксплуатационной готовности. Крайне важно, чтобы мероприятия по повышению эффективности не препятствовали безопасной и эффективной утилизации отходов на этих предприятиях.

ПЕРСПЕКТИВЫ РАЗВИТИЯ ОТРАСЛИ ЭНЕРГЕТИЧЕСКОЙ УТИЛИЗАЦИИ ТКО В РОССИИ

До настоящего времени в нашей стране было построено лишь три предприятия, на которых твердые коммунальные отходы сжигают с преобразованием их энергопотенциала в электроэнергию: введенный в эксплуатацию в 2001 г. после реконструкции Московский спецзавод № 2 (МСЗ № 2) мощностью 130 тыс. т/год, на котором установлены три турбоагрегата электрической мощностью 1.2 МВт каждый (сейчас законсервирован), МСЗ № 4 (сейчас Обособленное подразделение “Руднево” ООО “Хартия”) мощностью 250 тыс. т/год (год пуска 2005 г., установленная электрическая мощность 12 МВт) и МСЗ № 3 мощностью 360 тыс. т/год (введен в эксплуатацию в 2007 г., установленная электрическая мощность 11 МВт). На других относительно крупных (более 100 тыс. т/год) российских предприятиях по термической переработке ТКО – в Мурманске, Владивостоке (с 2019 г. закрыт) и Пятигорске – потребителю отпускается только тепло.

Дальнейшее развитие направления энергетической утилизации ТКО в России получило в проекте ТЭС установленной электрической мощностью 24 МВт для термической переработки 360 тыс. т ТКО в год [30], строительство которой было предложено во исполнение Постановления Правительства Москвы № 313-ПП от 22.04.2008 [31]. Эта ТЭС была разработана исходя из современных экологических требований Директивы 2000/76/ЕС от 04.12.2000 “О сжигании отходов” [26], Директивы 2008/98/ЕС от 19.11.2008 “Об отходах и отмене определенных директив” [7], а также с учетом мировой и отечественной практики использования наилучших доступных технологий в области термической переработки отходов. Кроме соблюдения современных требований к охране окружающей среды в проект был заложен целый ряд других передовых тенденций в области энергетической утилизации ТКО [30]. В соответствии с Постановлением [31] предполагалось, что по периметру Москвы будет построено шесть таких ТЭС. Это бы решило проблему с ТКО в столице уже к 2015 г. Близость потребителей тепла позволила бы работать ТЭС как в теплофикационном, так и в конденсационном цикле со средней годовой энергоэффективностью на уровне 65%. Экспертные оценки показали, что только в России были бы востребованы, по крайней мере, 34 такие ТЭС в 22 городах. К сожалению, в силу ряда причин данное постановление так и не было реализовано.

Позднее Правительством России были приняты Постановление № 240 от 28.02.2017, а также Распоряжение № 355-р от 28.02.2017, в котором намечено строительство объектов на возобновляемых источниках энергии (на основе ТКО) общей электрической мощностью 280 МВт в Московской области и предприятие электрической мощностью 55 МВт в Республике Татарстан. Во исполнение указанных постановления и распоряжения в Свистягино (Воскресенский район Московской области) в августе 2018 г. стартовало строительство первого завода по термической переработке отходов мощностью 700 тыс. т/год, а в 2021 г. начато сооружение второго завода в Могутово (Наро-Фоминский район). Разработана и прошла государственную экспертизу проектная документация на строительство двух других заводов в Солнечногорском и Ногинском районах Московской области.

Технологическая схема для всех московских заводов одинакова и представлена на рис. 8.

Рис. 8.

Схема энергетической утилизации ТКО на строящихся в Московской области заводах WTE. 1 – доставка отходов; 2 – приемный бункер отходов; 3 – кран загрузки отходов; 4 – загрузочная воронка; 5 – питатель (поршневой толкатель); 6 – колосниковая решетка; 7 – паровой котел (3 шт., показан только один); 8 – система первичного воздуха; 9 – система вторичного воздуха; 10 – впрыск азотсодержащего реагента; 11 – полусухой реактор; 12 – тканевый фильтр; 13 – подогреватель конденсата; 14 – дымовая труба; 15 – удаление золы и шлака; 16 – конвейер для транспортировки золы и шлака; 17 – паротурбинная установка; 18 – воздушно-конденсационная установка; 19 – трансформатор; 20 – передача электроэнергии

В 2023–2025 гг. планируется ввод всех четырех заводов в эксплуатацию.

В составе каждого завода по энергетической утилизации ТКО в Московской области предусмотрена установка трех паровых котлов типа Е-95-7.0-430 (П-152) производства АО “ЗиО-Подольск”, паровой турбины Кп-77-6.8 производства АО УТЗ и воздушно-конденсационной установки.

Принципиальная схема котла Е-95-7.0-430 (П-152) представлена на рис. 9.

Рис. 9.

Принципиальная схема котла Е-95-7.0-430 (П-152): 1 – пароперегревательные поверхности; 2 – экономайзерные поверхности; 3 – топочная камера

Сжигание ТКО производится на механической наклонно-переталкивающей колосниковой решетке производительностью до 30 т/ч без дополнительной подготовки отходов непосредственно на заводе. Описание решетки выбранного типа приведено в [21, 27].

Топочная камера котла выполнена таким образом, чтобы обеспечивать пребывание дымовых газов в зоне с температурой 850°С и выше в течение не менее 2 с при концентрации кислорода не ниже 6%, что обеспечивает эффективное разложение ПХДД/Ф.

Перед горизонтальным газоходом, в котором расположены пять ступеней пароперегревателя и одна ступень экономайзера, для снижения температуры дымовых газов ниже температуры размягчения золы до входа в этот газоход предусмотрены два пустых радиационных газохода. Благодаря этому не происходит интенсивного загрязнения конвективных поверхностей нагрева, расположенных после них. В вертикальном опускном газоходе расположены семь ступеней экономайзера. Все ограждающие стены котла, кроме опускного газохода, экранированы испарительными поверхностями.

Для повышения надежности работы котла и защиты поверхностей нагрева от высокотемпературной коррозии применяется защитное покрытие из сплава никеля, хрома и молибдена – Inconel 625.

Основные параметры котла:

| Паропроизводительность, т/ч………………………95.2 |

| Температура пара на выходе из котла, °С……….430 |

| Давление пара на выходе из котла, МПа………...7.0 |

| Габаритные размеры котла, м: |

| глубина по осям колонн…………………………….7.15 |

| ширина по осям колонн……………………….....13.00 |

| высота по отметке каркаса……………………… 39.80 |

| Общая масса котла, т………………....………..........2565 |

| В том числе, т: |

| поверхностей нагрева…………………………......1100 |

| барабана…………………………………………………....55 |

| трубопроводов…………………………………………..140 |

| металлоконструкций………………………………..1100 |

Для повышения энергоэффективности завода в целом в его тепловой схеме предусмотрена установка подогревателя конденсата (см. рис. 8), который размещается в газовом тракте после рукавных фильтров перед дымососом. В подогревателе производится дополнительный нагрев конденсата перед деаэратором и достигается снижение температуры дымовых газов перед дымовой трубой приблизительно до 110°C.

Каждый котел оборудован современной системой очистки дымовых газов, позволяющей обеспечить нормативные концентрации загрязняющих веществ в уходящих дымовых газах в соответствии со значениями, приведенными в табл. 4.

Для нейтрализации оксидов азота применена система селективного некаталитического восстановления: на выходе из топки котла в поток дымовых газов подается азотсодержащий реагент (мочевина или аммиак) для снижения концентрации оксидов азота. При соблюдении определенных температурных условий (температура дымовых газов в месте ввода реагента более 850°C) и времени выдержки коэффициент восстановления (снижения) выбросов NOx может доходить до 50%.

Очистку от органических веществ, тяжелых металлов и кислотных составляющих осуществляют в полусухом реакторе (см. рис. 8) с помощью активированного угля и гашеной извести. На этой стадии также улавливаются вторичные ПХДД/Ф, которые образуются при охлаждении дымовых газов на выходе из котла. На заключительном этапе производится очистка дымовых газов от золы, пыли и продуктов газоочистки в рукавном фильтре. Преимущество выбранной системы газоочистки – отсутствие выбросов загрязненных сточных вод.

После очистки дымовые газы удаляются в атмосферу через трубу, на выходе из которой осуществляется мониторинг выбросов вредных веществ.

Паротурбинная установка типа Кп-77-6.8 (АО УТЗ) включает в себя конденсационную паровую турбину с тремя нерегулируемыми производственными отборами и турбогенератор с воздушным охлаждением ТФ-80-2У3 (НПО ЭЛСИБ). Предусматривается работа турбины совместно с воздушно-конденсационной и регенеративной установками.

ВЫВОДЫ

1. В мире прослеживается устойчивая тенденция увеличения числа предприятий для энергетической утилизации ТКО, являющихся по сути ТЭС, основным топливом для которых служат твердые коммунальные отходы. В настоящее время их число только в Европе, США, Японии и Китае превысило 1450, а совокупная производительность по сжигаемым отходам составляет примерно 330 млн т/год. Уже сейчас в некоторых европейских государствах имеющиеся энергетические мощности ТЭС на ТКО полностью обеспечивают переработку отходов, непригодных для дальнейшего использования, что позволило им практически полностью отказаться от полигонного захоронения ТКО. Многие другие страны также поставили перед собой цель максимально использовать энергетический потенциал ТКО. Принятие Федерального закона России от 27.12.2019 № 450-ФЗ, в котором использование ТКО в качестве вторичных энергетических ресурсов приравнивается к утилизации (считается энергетической утилизацией), открывает широкие перспективы для строительства ТЭС на ТКО и в нашей стране.

2. Существенным препятствием для успешного развития отрасли энергетической утилизации ТКО в России может оказаться требование о необходимости подготовки отходов перед их сжиганием, упомянутое в этом законе и закрепленное российским Справочником НДТ ИТС 9-2020. В отличие от европейского аналогичного справочника, в российском документе предписано перед термической переработкой проводить обязательное извлечение вторичных материальных ресурсов (не менее 15% по массе) и отсев для последующего компостирования (не менее 25% по массе). Данное требование фактически игнорирует опыт зарубежных стран, в которых смешанные ТКО, как правило, в полном объеме направляются на термическую переработку без какой-либо предварительной подготовки (сортировки). Поэтому сейчас необходимо предпринять все возможные меры, чтобы исключить данное требование из российских нормативных документов (или хотя бы перевести его в статус рекомендательного). Только в этом случае строительство и эксплуатация ТЭС на ТКО в нашей стране будут экономически оправданными.

3. В мире накоплен достаточно большой опыт использования различных методов и реализации мероприятий по повышению энергоэффективности ТЭС на ТКО. Целесообразность их внедрения в каждом конкретном случае определяется на основании технико-экономических оценок и с учетом местных условий. Крайне важно, чтобы мероприятия по повышению энергоэффективности не препятствовали безопасному уничтожению отходов и стабильной работе предприятия.

4. Принимая во внимание зарубежный опыт энергоэффективных и экологически безопасных ТЭС на ТКО, а также учитывая отечественную практику в области термической переработки ТКО, автор считает, что наиболее перспективной для нашей страны является ТЭС для энергетической утилизации ТКО 360 тыс. т/год установленной электрической мощностью 24 МВт. Тем не менее Правительством России принято решение о строительстве более крупных предприятий для термической переработки ТКО – четырех по 700 тыс. т отходов в год и электрической мощностью 70 МВт каждый в Московской области и электрической мощностью 55 МВт в Республике Татарстан. В августе 2018 г. в Свистягино (Воскресенский район Московской области) начато строительство первого завода, а в 2021 г. – второго в Могутово (Наро-Фоминский район). Несмотря на неоднозначное отношение специалистов к этим объектам, в настоящее время следует приложить максимум усилий, чтобы эти головные отечественные образцы ТЭС на ТКО удовлетворяли требованиям по экологической безопасности и энергоэффективности, по крайней мере в соответствии со Справочником НДТ ИТС 9-2020.

Список литературы

Municipal waste treatment in 2019. [Электрон. ресурс.] https://www.cewep.eu/wp-content/uploads/2021/ 03/MunicipalWasteTreatment2019.pdf

Guidelines on promoting people-first public-private partnerships waste-to-energy projects for the circular economy. Economic and Social Council. Geneva, Switzerland, 1–2 Dec. 2020. https://unece.org/sites/ default/files/2020-12/ECE_CECI_WP_PPP_2020_05-en.pdf

Федеральный закон от 24.06.1998 № 89-ФЗ (ред. от 02.07.2021) “Об отходах производства и потребления”. С изм. и доп. Введ. в действие с 01.03.2022. https://docs.cntd.ru/document/901711591

Тугов А.Н., Росляков П.В., Смирнова Т.С. Актуализация ИТС 9-2015 “Обезвреживание отходов термическим способом (сжигание отходов)” // ТБО. 2020. № 12 (174). С. 24–27.

Федеральный закон от 27.12.2019 № 450-ФЗ “О внесении изменений в отдельные законодательные акты Российской Федерации”. Введ. в действие с 01.01.2020. http://publication.pravo.gov.ru/Document/ View/0001201912280004

Справочник НДТ ИТС 9-2020 “Утилизация и обезвреживание отходов термическими способами”. Утв. приказом Росстандарта от 23.12.2020 № 2181) / Фед. агентство по техническому регулированию и метрологии. М.: Бюро НДТ, 2020. https:// docs. cntd.ru/document/573338441

Directive 2008/98/EC of the European Parliament and of the Council of 19 November 2008 on waste and repealing certain Directives [Text with EEA relevance] / Official J. European Union, 2008.

Тугов А.Н. К вопросу об энергетической утилизации твердых коммунальных отходов в России // Энергетик. 2020. № 9. С. 15–18. https://doi.org/10.34831/EP.2020.65.58.003

Industrial Emissions Directive 2010/75/EU (Integrated pollution prevention and control). Best Available Techniques (BAT) Reference Document for Waste Treatment / European Commission, 2018. https://prtr-es.es/ Data/images/JRC113018_WT_Bref.pdf

Тугов А.Н. Перспективы использования твердых бытовых отходов в качестве вторичных энергетических ресурсов в России // Теплоэнергетика. 2013. № 9. С. 56–61. https://doi.org/10.1134/S0040363613090142

Тугов А.Н. Управление ТКО в крупных городах: Европейский опыт в России // ТБО. 2022. № 1. С. 36–41.

Municipal waste landfilled, incinerated, recycled and composted, EU, 1995–2020. [Электрон. ресурс.] https://ec.europa.eu/eurostat/statistics-explained/images/ e/eb/Municipal_waste_landfilled%2C_incinerated%2C_ recycled_and_composted%2C_EU%2C_1995-2020.png

Cumulative installed capacity of municipal waste energy in Europe from 2010 to 2020. [Электрон. ресурс.] https://www.statista.com/statistics/1122054/europe-waste-to-energy-capacity/

Cumulative installed capacity of municipal waste energy in Europe in 2020, by country. [Электрон. ресурс.] https://www.statista.com/statistics/1122082/europe-waste-to-energy-capacity-by-country/

Энергетическая утилизация твердых бытовых отходов / Аналит. центр при Правительстве РФ // Энергет. бюл. 2017. Вып. 48.

Waste-to-Energy in Europe in 2018. [Электрон. ресурс.] https://www.cewep.eu/wp-content/uploads/ 2021/02/EU-Map-2018.pdf

Michaels T., Krishnan K. Energy recovery council // 2018 Directory of Waste-to-Energy Facilities. [Электрон. ресурс.] http://energyrecoverycouncil.org/wp-content/uploads/2019/10/ERC-2018-directory.pdf

Number of waste incineration plants that generate power in Japan from fiscal year 2011 to 2020. [Электрон. ресурс.] https://www.statista.com/statistics/689688/ japan-number-of-power-producing-waste-facilities/# statisticContainer

Power generating capacity of waste incineration plants in Japan from fiscal year 2011 to 2020. [Электрон. ресурс.] https://www.statista.com/statistics/689743/japan-power-capacity-of-waste-incineration-plants/#:~:text= In%20the%20fiscal%20year%202019,thousand%20mega watts%20in%20fiscal%202010

Themelis N.J., Ma W. Waste to energy (WTE) in China: from latecomer to front runner // Waste Disposal Sustainable Energy. 2021. V. 3. P. 267–274. https://doi.org/10.1007/s42768-021-00086-9

Тугов А.Н. Современные технологии термической переработки твердых коммунальных отходов и перспективы их реализации в России (обзор) // Теплоэнергетика. 2021. № 1. С. 3–20. https://doi.org/10.1134/S0040363621010185

Rapport d’activité 2020. [Электрон. ресурс.] https:// www.syctom-paris.fr/fileadmin/mediatheque/documentation/rapport_d_activite/Rapport_activite_2020.pdf

Turnover in the Danish green sector outgrows the development in the general private sector more than five-fold (from 2012 to 2017). [Электрон. ресурс.] https://stateofgreen.com/en/partners/ramboll/solutions/district-heating-in-the-copenhagen-region/

Danish district heating – The heat of the moment // CIBSE J. 2020. [Электрон. ресурс.] https:// www. cibsejournal.com/technical/europes-hottest-city/

Hulgaard T., Søndergaard I. Integrating waste-to-energy in Copenhagen, Denmark // Civil Eng. 2018. V. 171. Is. 5. P. 3–10. https://doi.org/10.1680/jcien.17.00042

Directive 2000/76/EC of the European Parliament and of the Council of 4 December 2000 on incineration of waste // Official J. European Communities. 2000. https:// eur-lex.europa.eu/LexUriServ/LexUriServ.do? uri=CONSLEG:2000L0076:20001228:EN:PDF

Тугов А.Н. Энергетическая утилизация твердых коммунальных отходов на ТЭС: монография. М.: ВТИ, 2017.

Водный кодекс Российской Федерации от 03.06.2006 № 74-ФЗ (ред. от 01.04.2022). Глава 6: Охрана водных объектов. Статья 60: Охрана водных объектов при проектировании, строительстве, реконструкции, вводе в эксплуатацию, эксплуатации водохозяйственной системы. https://legalacts.ru/kodeks/ VodniyKodeks-RF/glava-6/statja-60/

Тугов А.Н. Опыт использования твердых коммунальных отходов в энергетике (обзор) // Теплоэнергетика. 2015. № 12. С. 13–22. https://doi.org/10.1134/S0040363615120127

Типовое предприятие термической переработки отходов. Концепция создания / А.Н. Тугов, В.Ф. Москвичёв, М.А. Изюмов, В.М. Супранов, Ю.А. Иванков // ТБО. 2009. № 5. С. 38–43.

Постановление Правительства Москвы № 313-ПП от 22.04.2008 “О развитии технической базы городской системы обращения с коммунальными отходами в городе Москве”. http://mosopen.ru/ document/313_pp_2008-04-22

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика