Теплоэнергетика, 2022, № 12, стр. 23-30

Повышение эффективности звукоизоляции энергетического оборудования

А. В. Кирюхин a, b, *, С. П. Бобров c, В. А. Таран c, А. П. Железнов a, b

a ЗАО НПВП “Турбокон”

248010 г. Калуга, ул. Комсомольская Роща, д. 43, Россия

b Калужский государственный университет им. К.Э. Циолковского

248023 г. Калуга, ул. Степана Разина, д. 26, Россия

c Федеральный научно-производственный центр “Прогресс”

644018 г. Омск, 5-я Кордная ул., д. 4, Россия

* E-mail: turbocon2@kaluga.ru

Поступила в редакцию 28.12.2021

После доработки 07.04.2022

Принята к публикации 28.04.2022

- EDN: SIEKXK

- DOI: 10.56304/S0040363622120049

Аннотация

Анализируются способы снижения воздушного шума на электростанциях при наличии множественных его источников. Основные источники шума на тепловых электростанциях (ТЭС) и средства борьбы с ними довольно давно известны и подробно описаны в литературе. Несмотря на кажущуюся известность, простоту и изученность проблемы, она до сих пор не решена на ТЭС. Превышения уровней звука над требованиями могут достигать 20 дБ и более. Известны случаи, когда “малошумное” импортное оборудование (в частности, газотурбинные установки), создает повышенные уровни шума в помещениях электростанций, несмотря на применение современных средств звукоизоляции и звукопоглощения. Имеются низкочастотные составляющие в октавных полосах 63 и 125 Гц в спектре превышений шума, где плохо работают имеющиеся в наличии звукоизолирующие и звукопоглощающие материалы. Сегодня на ТЭС появились дополнительные низкочастотные инфразвуковые источники повышенного воздушного шума с частотой несколько единиц герц, связанные с применением большого числа низкооборотных мощных вентиляторов сухих градирен. Предлагается звукоизолирующее покрытие, позволяющее решить эту проблему, и приводится экспериментальное подтверждение такой возможности. Показана возможность уменьшения шума на низких частотах (начиная от 20 Гц) в 10 раз и более с помощью специальной низкочастотной звукоизоляции. Даны расчетные зависимости для оценки ее эффективности. Испытания такой звукоизоляции в лаборатории показали разницу в уровнях звукового давления внутри и снаружи звукоизоляции до 30 дБ и более в диапазоне от 20 Гц. Рассмотрена конструкция звукоизолирующего кожуха при наличии отверстий для воздушного охлаждения оборудования. Обсуждаются возможности использования подобных конструкций на тепловых электростанциях и способы повышения их эффективности. Приводятся результаты эксперимента по активному гашению дискретной составляющей шума 37.5 Гц в лаборатории.

Воздушный шум (далее шум) считается вредным и трудноустранимым производственным фактором. Основные методы уменьшения шума – его снижение в источнике и на пути распространения от источника [1–3]. Для подавления шума в источнике применяют различные конструктивные мероприятия, направленные на уменьшение вибрации поверхностей оборудования, излучающих шум. Это балансировка ротора турбоагрегата на частоте вращения 50 Гц, улучшение качества изготовления ротора генератора для снижения вибрации на частоте вращения и ее кратностях 100, 150 Гц, уменьшение скоростей движения рабочих сред в трубопроводах и арматуре, вызывающих вибрацию или непосредственно создающих шум (например, поток воздуха в вентиляторах). В настоящей работе снижение шума в источнике не рассматривается. Эта группа мероприятий приводит к увеличению массы и габаритов оборудования. Сегодня этот путь в значительной мере можно считать исчерпанным (при соблюдении наработанных правил создания малошумного оборудования, т.е. речь не идет об улучшении плохо спроектированного или небрежно изготовленного оборудования).

Для уменьшения шума на пути его распространения от источника применяют звукоизоляцию и звукопоглощение [1–5]. Звукоизоляция осуществляется с помощью экранов и кожухов, снижающих передачу шума от оборудования. Для звукопоглощения на стенах внутри помещения и поверхности кожухов и экранов размещают средства диссипации шума (специальные звукопоглощающие материалы). Как правило, звукоизоляция применяется совместно со звукопоглощением.

Следует упомянуть активные методы гашения шума и вибрации. С помощью системы управления излучателями создается шум, противофазный исходному. При этом уменьшается суммарный шум в окружающем пространстве – технология “Антизвук” [6], которая используется, например, для снижения шума в зоне непосредственного расположения персонала (активные наушники). Возможно активное подавление шума крупной энергетической установки с помощью звукоизоляции и звукопоглощения (активной диссипации) и активного гашения шума в источнике (например, активным подавлением вибрации источника шума) [6].

Одной из проблем является малая эффективность звукоизоляции и звукопоглощения на частотах менее 100 Гц. На рис. 1 показаны частотные зависимости звукоизоляции R и звукопоглощения α современного многофункционального инновационного материала K-FONIK OPEN CELL компании K-Flex. По информации компании, он обладает высокими звукоизоляционными и звукопоглощающими свойствами, применяется для решения различных задач, в том числе для изготовления звукоизоляционных кожухов. Однако характеристики приведены для частот ниже 100 Гц и на частотах до 300 Гц его звукоизолирующая эффективность невелика.

Рис. 1.

Зависимость звукоизоляции R (а) и звукопоглощения α (б) материалов K-FONIK OPEN CELL 240 (1) и K-FONIK OPEN CELL 160 (2) толщиной слоя 25 мм от частоты f

Восприятие шума ухом человека ослаблено на низких частотах. При измерениях шума на соответствие санитарным нормам на низких частотах вводятся корректирующие фильтры. Тем не менее, на практике сегодня существуют мощные источники низкочастотного шума, который необходимо снижать. Это низкооборотные вентиляторы сухих вентиляторных градирен и воздушных конденсаторов, мощные турбогенераторы частотой вращения 50 (60), 25 Гц и менее (для систем с частотным регулированием).

ВОЗМОЖНОСТИ СНИЖЕНИЯ ШУМА НА НИЗКИХ ЧАСТОТАХ

Согласно расчету по закону массы [5] предельная звукоизоляция может быть определена как эффективность преграды (кожуха) на пути распространения звука. При нормальном падении звука на препятствие выражение для снижения шума δ можно записать в виде

где α = πfm/(ρс); f – частота; m – масса единицы поверхности преграды; ρ – плотность воздуха; c – скорость звука в воздухе.На рис. 2 показаны зависимости δ от частоты при различных значениях m. В случае диффузного падения звука эффективность преграды уменьшается до δд:

(2)

${{\delta }_{{\text{д}}}} = {{{\text{1}}0~\,{\text{lg}}~\left( {{{\alpha }^{{\text{2}}}}} \right)} \mathord{\left/ {\vphantom {{{\text{1}}0~\,{\text{lg}}~\left( {{{\alpha }^{{\text{2}}}}} \right)} {\left[ {{\text{ln}}\left( {{\text{1}} + {{\alpha }^{{\text{2}}}}} \right)} \right]}}} \right. \kern-0em} {\left[ {{\text{ln}}\left( {{\text{1}} + {{\alpha }^{{\text{2}}}}} \right)} \right]}}.$Рис. 2.

Зависимость ослабления звука δ преградой от частоты f при нормальном (1–3, 5, 7, 8) и диффузном (4, 6) падении звука. m, кг/м2: 1 – 160; 2 – 80; 3 – 40; 4 – 80; 5 – 20; 6 – 40; 7 – 10; 8 – 5

Резонансы преграды (кожуха) приводят к снижению ее звукоизолирующей эффективности, определенной по зависимостям (1), (2). На резонансах шум проходит через преграду, которая может его усиливать. Введение потерь (демпфирования) в материал преграды увеличивает ее эффективность на резонансах. Для повышения звукоизолирующей эффективности кожух выполняется массивным, но одновременно податливым, таким, чтобы его низшая резонансная частота была менее 10 Гц. На частотах выше этого резонанса кожух работает как массовая преграда, обеспечивая эффективность в соответствии с зависимостями (1), (2).

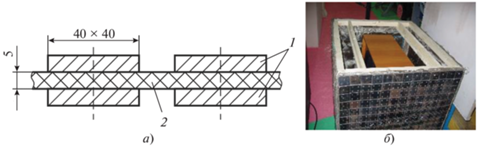

В [5] сделано предположение, что можно создать приемлемую по массогабаритным характеристикам конструкцию (покрытие), в которой с достаточно низких частот звукоизолирующая эффективность подчиняется наиболее оптимальному закону звукоизоляции – закону массы [формулы (1), (2)]. Покрытие изготавливается из материала, имеющего минимальную изгибную жесткость, например из ткани или резины. На эту основу крепятся металлические массивные пластины. На рис. 3, а показана схема такой опытной конструкции. Погонная масса пластин составляет примерно 40 кг/м2, частота первого резонанса пластины размерами 1000 × 1000 мм по контуру менее 9 Гц. По периметру пластины крепятся к жесткому каркасу (рис. 3, б). Разность между уровнями воздушного шума внутри и снаружи такого герметичного звукоизолирующего кожуха, установленного в помещении лаборатории на пол с положенной на него поролоновой прокладкой, составляет до 30 дБ на частотах от 20 до 100 Гц и 30–40 дБ на более высоких частотах (рис. 4). Эффективность такого покрытия, определяемая авторами как разность между звуковыми давлениями внутри и снаружи герметичного звукоизолирующего кожуха (ЗИК), составила более 20 дБ начиная с частот примерно 20 Гц (см. рис. 4), что заметно выше, чем звукоизоляция на этих частотах современного многофункционального инновационного материала K-FONIK OPEN CELL (см. рис. 1). Хотя сравнивать перепад звукового давления и звукоизоляцию не совсем корректно, некоторая некорректность этого сравнения идет в запас в пользу эффективности нового покрытия. В [7] отмечается, что перепад звукового давления для звукоизолирующей преграды может составить 5–10 дБ. Уменьшение эффективности на частотах 40, 160 и 280 Гц обусловлено резонансами каркаса. Для снижения влияния этих резонансов на эффективность кожуха целесообразно исследовать вариант крепления пластин к каркасу через виброизоляцию.

ПРОВЕРКА ЭФФЕКТИВНОСТИ НИЗКОЧАСТОТНОГО ПОКРЫТИЯ НА ДИЗЕЛЬ-ГЕНЕРАТОРЕ

Эффективность низкочастотного звукоизолирующего покрытия проверяли на дизель-генераторе мощностью 60 кВт в звукоизолирующем кожухе с демонтированными верхними панелями, установленном в помещении межведомственной научно-исследовательской лаборатории НПВП “Турбокон” (рис. 5).

Рис. 5.

Внешний вид дизель-генератора в звукоизолирующем кожухе (верхние панели и одна из передних панелей демонтированы) (а) и вид сверху на выхлоп (б)

На рис. 6 показаны кривые зависимости звукового давления внутри звукоизолирующего кожуха и в помещении лаборатории от частоты при работающем в стационарном холостом режиме дизель-генераторе и открытой щели для трубопроводов выхлопа дизеля и его охлаждения площадью 4% суммарной площади поверхности ЗИК. Дизель и ЗИК жестко установлены на фундаменте. Эффективность такого звукоизолирующего кожуха на основе опытного покрытия “тяжелая резина” составила примерно 10 дБ в полосе частот от 10 до 3200 Гц. Это заметно меньше, чем эффективность этого же материала на опытном звукоизолирующем кожухе (см. рис. 3, 4) при искусственном возбуждении. Снижение эффективности обусловлено наличием отверстия под выхлоп, жесткой установкой рамы кожуха и генератора на фундаменте и размерами кожуха и рамы, существенно превышающими размеры кожуха (см. рис. 3). Это и привело к уменьшению частот резонансов рамы, ухудшающих звукоизоляцию.

Рис. 6.

Зависимость звукового давления внутри звукоизолирующего кожуха (1) и в помещении лаборатории (2) при работающем дизель-генераторе и открытой щели для трубопроводов выхлопа дизеля от частоты

Причинами снижения эффективности могут быть переизлучение шума трубопроводами выхлопа дизеля и через фундамент и пол лаборатории (дизель установлен жестко на фундаменте), податливость несущей рамы ЗИК, имеющей существенно бо́льшие размеры по сравнению с размерами ЗИК, приведенными на рис. 3, б, а также влияние на шум в лаборатории отверстия (щели) для трубопроводов выхлопа дизеля и его охлаждения.

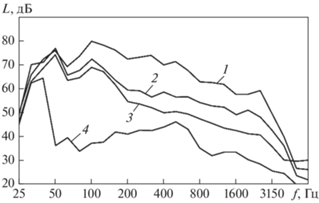

На рис. 7 показаны кривые экспериментально измеренного звукового давления в помещении лаборатории при различной площади отверстий в ЗИК и искусственном возбуждении шума звуковой колонкой внутри кожуха. На рис. 8 представлены внешний вид и схема расположения излучателей системы активного гашения шума. При увеличении площади отверстий до 4 и 8% эффективность кожуха повышается с 10 до 20 дБ в широкой полосе частот. Это известный факт, описанный в [1–5].

Рис. 7.

Зависимость звукового давления в помещении лаборатории от частоты при искусственном возбуждении шума звуковой колонкой внутри кожуха дизель-генератора. 1 – площадь отверстий в кожухе 8% (демонтирована одна передняя панель и открыт выхлоп); 2 – площадь отверстий в кожухе 4% (открыт выхлоп); 3 – кожух без отверстий; 4 – фон при выключенной колонке

Рис. 8.

Внешний вид излучателей системы активного гашения шума (а), схема расположения системы активного гашения и дизель-генератора в лаборатории (б)

Для повышения эффективности ЗИК следует в первую очередь установить устройства шумоглушения в отверстиях (щелях) для охлаждения дизель-генератора и проходки трубопроводов выхлопа. Следующими мероприятиями могут быть звукоизоляция трубопроводов выхлопа, установка дизель-генератора на низкочастотную (менее 10 Гц) виброизоляцию (наиболее активная низкочастотная гармоника шума составляет 37.5 Гц при работе дизеля), ужесточение рамы ЗИК и/или виброизоляция пластин ЗИК от рамы. Возможно также применение активных методов гашения шума в дополнение к установке ЗИК [8].

АКТИВНОЕ СНИЖЕНИЕ ВОЗДУШНОГО ШУМА ДИЗЕЛЬ-ГЕНЕРАТОРА

В настоящее время возможности снижения передачи шума от установок во внешнюю среду традиционными пассивными методами, уменьшением уровней вибрации установки в источнике, пассивными средствами виброзащиты, звукоизоляции и звукопоглощения в значительной мере исчерпаны. Последние несколько десятилетий за рубежом быстро развиваются активные методы гашения шума и вибрации как в источнике, так и на путях их распространения. В [6] приведено описание активной системы гашения шума газотурбинной энергетической установки, работающей в центре Лондона.

В научно-исследовательской лаборатории НПВП “Турбокон” им. В.А. Федорова совместно с НЦВИ ИОФ им. А.М. Прохорова РАН была проведена работа по активному пространственному гашению шума от дизель-генератора, сравнимого по размерам с помещением, где он находится. Решение такой задачи важно для снижения шума в котлотурбинных цехах тепловых электростанций, корабельных отсеках с энергетическим оборудованием. Это особенно необходимо на низких частотах, при которых средства пассивной шумозащиты малоэффективны.

Поскольку иногда ЗИК не обеспечивает требуемое снижение шума, проводили поисковые исследования возможности активного подавления пространственного шума в помещении лаборатории, имеющей размеры 6 × 30 × 5 м, сравнимые с размерами дизель-генератора и его кожуха: 3.0 × 1.8 × 1.8 м. В литературе не удалось найти данных по подобным исследованиям, когда размеры источника шума сопоставимы с размерами помещения, в котором он находится, при значительном отражении звука от стен, пола и потолка, хотя публикаций по активному гашению шума в других, более простых условиях имеется довольно много. Например, можно отметить работу [6] по гашению шума от газотурбинной установки в открытом пространстве, а также исследования по активному гашению шума в одномерных воздуховодах, локальных объемах пространства вокруг оператора, активных наушниках и т.п.

Активное подавление шума, создаваемого дизель-генератором в помещении лаборатории, осуществляли системой активного гашения, излучатели которой были установлены внутри ЗИК, изображенного на рис. 5. В дополнение к звукоизолирующему покрытию эффективность активного гашения шума в помещении лаборатории на дискретной частоте 37.5 Гц, которая определяла общий уровень шума при работе дизель-генератора, составила более 20 дБ (рис. 9). Настройку каналов гашения производили вручную по амплитуде и фазе при установившемся холостом режиме работы дизель-генератора. При изменении режима работы генератора и возможных изменениях амплитуды и фазы шума в точках активного гашения может потребоваться подстройка амплитуды и фазы сигнала гашения.

Рис. 9.

Спектр шума в лаборатории при выключенной (1) и включенной (2) системе активного гашения шума на частоте 37.5 Гц при работе дизель-генератора

Вопрос создания адаптивной (следящей) системы активного гашения выходит за рамки настоящей статьи. Результаты приведены для иллюстрации принципиальной возможности активного гашения шума в описанных ранее условиях дополнительно к пассивному гашению шума кожухом (если его недостаточно).

КОНСТРУКЦИЯ ЗВУКОИЗОЛИРУЮЩЕГО КОЖУХА ЭНЕРГЕТИЧЕСКОГО ОБЪЕКТА

Источниками повышенного шума часто являются насосы различного назначения, узлы турбогенераторов, например щеточный аппарат возбудителя электрогенератора (рис. 10). Поскольку в характерных спектрах шума присутствуют частоты вращения кратные 50 Гц, целесообразно рассмотреть возможность установки локальных ЗИК с низкочастотным звукоизолирующим покрытием на эти агрегаты. При звукоизоляции реального энергетического объекта может потребоваться наличие отверстий в кожухе для прохода трубопроводов различного назначения, валопроводов, а также в некоторых случаях отверстий для охлаждения оборудования окружающим воздухом. Однако известно, что даже небольшие отверстия заметно уменьшают эффективность ЗИК (см. рис. 7). Уплотнение в местах прохода трубопроводов и валопроводов через кожух обычно не вызывает сложностей. При этом необходимо учитывать, что трубопровод может и сам служить источником шума [9].

Рис. 10.

Внешний вид щеточного аппарата возбудителя электрогенератора. 1 – щеточный аппарат возбудителя; 2 – отверстия для воздушного охлаждения

Отверстия для воздушного охлаждения должны обеспечивать требуемый расход воздуха и могут недопустимо снизить эффективность ЗИК. Для устранения отрицательного влияния отверстий на звукоизоляцию возможна установка в них шумоглушителей, например пластинчатого типа, необходимой суммарной площадью проходного сечения. Длину глушителей выбирают с учетом обеспечения требуемого шумоглушения. Конструкция звукоизолирующего кожуха щеточного возбудителя турбогенератора показана на рис. 11.

Рис. 11.

Звукоизолирующий кожух щеточного аппарата возбудителя турбогенератора электростанции. 1 – отверстия для доступа персонала; 2 – звукоизолируемое пространство внутри кожуха; 3 – поверхность кожуха; 4 – пластинчатые шумоглушители

В состав ЗИК возбудителя входит каркас с навешенными, открывающимися для доступа персонала к щеточному аппарату створками. На каркасе крепятся листы низкочастотного звукоизолирующего покрытия [10] . Внутри кожуха может дополнительно устанавливаться звукопоглощающее покрытие из базальтового супертонкого волокна. По оси щеточного аппарата в торцевых щитах кожуха предусмотрены отверстия под выход вала.

Циркуляция охлаждающего воздуха внутри кожуха и шумоподавление в отверстиях для циркуляции обеспечиваются с помощью пластинчатых шумоглушителей эффективностью свыше 20 дБ. С учетом того что эффективность кожуха без отверстий составляет более 20 дБ, суммарная эффективность ЗИК в любом случае не будет выше нее. Четыре шумоглушителя для забора охлаждающего воздуха расположены горизонтально на уровне пола – по два с каждой стороны щеточного аппарата, и два – вертикально с верху кожуха для обеспечения отвода нагретого воздуха путем его естественной циркуляции под действием теплового напора. Шумоглушители, расположенные на уровне пола, защищены от повреждения площадками обслуживания. Возможна установка вентиляторов на выходе шумоглушителей для повышения эффективности охлаждения.

Такая конструкция звукоизолирующего кожуха является достаточно универсальной и может быть использована для звукоизоляции других источников повышенного шума на электростанциях, например для насосов различного назначения. Говорить о практическом применении методов активного гашения на отечественном оборудовании пока не приходится. Предварительно следует решить вопрос о создании (восстановлении) отечественной производственной базы процессоров с высоким быстродействием, необходимых для осуществления эффективного активного многоканального пространственного гашения, а также высококачественных усилителей мощности и звуковых колонок с требуемыми амплитудно-частотными характеристиками.

ВЫВОДЫ

1. Предложенная и экспериментально исследованная конструкция для улучшения звукоизоляции оборудования в низкочастотном диапазоне обеспечивает разницу уровней шума внутри и снаружи звукоизолирующего кожуха 15–20 дБ на частотах от 20 до 100 Гц и свыше 20 дБ на более высоких частотах.

2. Повышения эффективности звукоизоляции рассмотренной конструкции можно достичь путем виброизоляции пластин от каркаса, демпфирования балок рамы каркаса.

Список литературы

Справочник по технической акустике / под ред. М. Хекла и Х.А. Мюллера. Л.: Судостроение, 1980.

Юдин Е.Я., Борисов Л.А., Горенштейн И.В. Борьба с шумом на производстве: справ. М.: Машиностроение, 1985.

Тупов В.Б. Снижение уровня шума от энергетического оборудования. М.: Изд-во МЭИ, 2005.

Осипов Л.Г., Бобылев В.Н. Звукоизоляция и звукопоглощение. М.: АСТ, 2004.

Боголепов И.И. Промышленная звукоизоляция. Л.: Судостроение, 1986.

Стэнселл Д. Антизвук // Англия. 1986. № 100. С. 40–48.

Клюкин И.И., Боголепов И.И. Справочник по судовой акустике. Л.: Судостроение, 1978.

Кирюхин А.В., Мильман О.О., Птахин А.В. Снижение передачи вибрации от энергетических установок активными методами // Теплоэнергетика. 2017. № 12. С. 58–66. https://doi.org/10.1134/S0040363617120049

Экспериментальные и расчетные исследования возможностей совершенствования виброизоляции трубопроводов энергетических установок / А.В. Кирюхин, О.О. Мильман, А.В. Птахин, И.С. Сербин, Л.Н. Сережкин // Теплоэнергетика. 2020. № 7. С. 14–25. https://doi.org/10.1134/S0040363620070048

Пат. № RU 2 457 123 C1. Панель звукоизолирущая и способ ее изготовления / В.А. Адонин, С.П. Бобров, В.Д. Денисов, В.В. Бохан, В.А. Гидион // Б.И. 2012. № 18.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика