Теплоэнергетика, 2022, № 6, стр. 78-85

Результаты верификации и валидации модуля OXID интегрального кода ЕВКЛИД/V2 в части физико-химических моделей процессов в свинцовом теплоносителе

В. И. Чухно a, Д. А. Назаров a, А. А. Сорокин a, Т. В. Сычева a, Э. В. Усов a, *, Н. А. Мосунова a

a Институт проблем безопасного развития атомной энергетики РАН

115191 Москва, Б. Тульская ул., д. 52, Россия

* E-mail: usovev@gmail.com

Поступила в редакцию 31.08.2021

После доработки 02.10.2021

Принята к публикации 27.10.2021

- EDN: MMLJMM

- DOI: 10.1134/S0040363622060029

Аннотация

Представлены модели физико-химических процессов в свинцовом теплоносителе, которые в составе CFD-кода могут применяться для обоснования технологии теплоносителя, в составе интегрального кода – для описания состояния реакторной установки на момент начала моделируемого динамического режима. Описанные модели интегрированы в модуль OXID интегрального кода ЕВКЛИД/V2, разрабатываемого в ИБРАЭ РАН. Модуль OXID позволяет рассчитывать на основе двуслойной модели рост оксидной пленки в свинцовом теплоносителе на поверхности металла, который контактирует с жидким свинцом, кристаллизацию растворенных оксидов на стенках канала, образование частиц оксидов свинца (нуклеацию) в потоке теплоносителя, коагуляцию твердых частиц оксидов в свинцовом теплоносителе, осаждение частиц оксидов на стенки канала, кристаллизацию растворенных оксидов на частицах и растворение частиц оксидов в свинцовом теплоносителе, перенос образовавшихся примесей в теплоносителе. Приведена система соотношений и уравнений, позволяющих проводить моделирование указанных процессов в составе программного модуля. С помощью интеграции данного модуля в код ЕВКЛИД/V2 можно проводить связные расчеты физико-химических процессов в свинцовом теплоносителе, характерных для различных условий эксплуатации реакторной установки типа БРЕСТ-ОД-300. Для демонстрации работоспособности реализованных моделей приведены результаты верификации на основе аналитических тестов и валидации на базе экспериментальных данных по росту оксидной пленки на поверхности нержавеющей стали при разных концентрациях кислорода в свинце, полученных в АО ГНЦ РФ-ФЭИ на циркуляционном стенде СМ-2. Проведенная валидация позволила оценить погрешности вычисления отдельных важных для безопасности параметров.

Наиболее обоснованным к настоящему времени техническим решением для минимизации коррозии конструкционных материалов в свинцовом теплоносителе при долговременной эксплуатации реакторной установки (РУ) является активный контроль содержания кислорода в теплоносителе [1]. Технология формирования и контроля толщины оксидного слоя на поверхностях конструкционных материалов путем мониторинга концентрации кислорода в свинцовом теплоносителе позволяет обеспечить защиту материалов от коррозионного разрушения даже при достаточно высоких температурах теплоносителя.

В соответствии с условиями термодинамической стабильности для образования оксидов свинца требуется бóльшая концентрация кислорода в свинце, чем для образования оксидов железа и хрома. Это обусловливает допустимые концентрации кислорода в свинце в заданном температурном диапазоне:

верхняя граница по концентрации кислорода должна быть такой, чтобы в контуре с теплоносителем при нормальной эксплуатации РУ не сформировались предпосылки для образования твердых примесей оксидов свинца (обеспечение “чистоты” теплоносителя);

нижняя граница по концентрации кислорода должна обеспечить формирование защитной оксидной пленки из магнетита и шпинели на поверхности стали, способствующей коррозионной стойкости стальных конструкций.

По этой причине численное моделирование физико-химических процессов в контуре РУ требует наличия моделей для описания как динамики изменения толщины оксидной пленки на поверхности стали, так и процессов образования в потоке теплоносителя частиц оксидов, их последующего переноса и осаждения. на поверхностях.

Для расчета характеристик указанных процессов в интегральном коде ЕВКЛИД/V2 [2 ] , предназначенном для моделирования режимов нормальной эксплуатации и нарушений нормальной эксплуатации, включая аварии, АЭС с реакторными установками на быстрых нейтронах с жидкометаллическими теплоносителями типа БРЕСТ-ОД-300, реализован модуль OXID [3]. В настоящей работе приведено описание моделей, которые были внедрены в программный модуль OXID для расчета физико-химических процессов в свинцовом теплоносителе. Следует отметить, что моделирование указанных процессов в интегральном коде важно для описания состояния установки на момент начала моделируемого режима, в том числе и с учетом влияния образующихся на теплообменных поверхностях отложений на интенсивность теплообмена.

Если говорить о моделях физико-химических процессов, то самыми близкими аналогами модуля OXID в составе интегрального кода ЕВКЛИД/V2 по назначению являются код MASKA-LM (АО ГНЦ РФ-ФЭИ, Россия) [4] и модуль для расчета поведения оксидов в реакторе MYRRHA (Бельгия) [5]. Указанные коды позволяют рассчитывать физико-химические процессы в теплоносителе и на поверхности конструкционных материалов. Наиболее близкий аналог модуля OXID ‒ модуль формирования и движения оксидов свинца MASKA-LM, разработанный в Бельгии в Ядерном исследовательском центре для обоснования безопасности проектируемого ускорителя MYRRHA с теплоносителем в виде эвтектики PbBi. В коде MASKA-LM рассматриваются:

перенос примесей кислорода и водорода вместе с потоком свинцового теплоносителя;

коррозия и окисление в теплоносителе продуктов коррозии;

образование оксидной пленки магнетита на поверхности металла и ее эрозия.

В отличие от других кодов, код ЕВКЛИД/V2 с модулем OXID позволяет взаимосвязанно моделировать перенос продуктов коррозии с образованием и переносом продуктов активации, а также образование многокомпонентных частиц оксидов. К недостаткам этого расчетного кода можно отнести использование одномерного теплогидравлического модуля, который не позволяет рассчитывать распределение кислорода и продуктов коррозии по сечению сборки.

МОДЕЛЬ ДЛЯ РАСЧЕТА ИЗМЕНЕНИЯ ТОЛЩИНЫ ОКСИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ МЕТАЛЛА

В этом разделе рассматриваются подходы к расчету образования и изменения толщины оксидной пленки на поверхности металла.

Результаты экспериментов, выполненных со свинцовым и свинцово-висмутовым теплоносителем, в условиях, характерных для проектируемых реакторных установок, показывают, что на стали образуется оксидная пленка, состоящая, как правило, из двух подслоев – магнетита и железохромистой шпинели [6‒9].

Согласно данным экспериментальных исследований, верхний слой, контактирующий со свинцом, состоит из магнетита. При этом при достаточно низкой концентрации кислорода в свинце слой магнетита может отсутствовать. Так, например, для стали ЭИ-852 при концентрации кислорода в теплоносителе в терминах химической активности $a_{{\text{O}}}^{c} < 0.0001$ этого слоя не наблюдается [6], а оксидный слой состоит преимущественно из шпинели.

На рис. 1 показаны основные потоки веществ и обозначения активностей кислорода, железа и хрома (нижние индексы соответственно ${\text{O}},{\text{Fe,Cr}}$) на стальной поверхности, поверхностях раздела шпинель ‒ магнетит и магнетит ‒ теплоноситель, в объеме теплоносителя (верхние индексы соответственно $m,s,w,с$). Нижний слой, состоящий из шпинели, толщиной ${{\delta }_{s}}$ является более термодинамически устойчивым, чем слой магнетита толщиной ${{\delta }_{m}}.$ Как показывают результаты химического анализа, нижний слой может содержать кроме шпинели и небольшое количество магнетита ${\text{F}}{{{\text{e}}}_{3}}{{{\text{O}}}_{4}}$ [6, 8, 9].

Рис. 1.

Качественная схема потоков масс в свинцовом теплоносителе при формировании оксидной пленки на поверхности стали, состоящей из двух слоев: магнетита и железохромистой шпинели

Далее в качестве основных моделируемых динамических параметров принимаются переменная толщина слоя магнетита ${{\delta }_{m}},$ толщина слоя шпинели ${{\delta }_{s}},$ массы железа $M_{{{\text{Fe}}}}^{c}$ и кислорода $M_{{\text{O}}}^{c}$ в объеме теплоносителя V с площадью поверхности S, доступной для образования оксидной пленки. Размер слоев определяется через массу продуктов, составляющих слои магнетита ${{M}_{m}}$ и ${{M}_{s}}$ для внутреннего слоя шпинели:

Массы слоев рассчитываются на основе баланса потоков веществ, поступающих в слой и уходящих из него вследствие диффузии и эрозии. Детальное описание модели для расчета скорости изменения толщины пленок на поверхности магнетита представлено в [3].

Валидация разработанной модели выполнялась на базе длительных ресурсных стендовых испытаний в АО ГНЦ РФ-ФЭИ. Эксперименты проводились на циркуляционном стенде СМ-2 [9].

В поток свинцового теплоносителя при разных концентрациях кислорода (от 1.5 × 10‒8 до 5.0 × × 10‒5%) и при различных температурах (450–650°C) помещались макеты оболочек из стали ЭП823. Температурный диапазон экспериментов частично перекрывал диапазон рабочих температур, характерных для РУ БРЕСТ-ОД-300 (примерно от 430 до 540°C). Использованная для валидации марка стали по своему составу не отличается от марки ЭП823-Ш, которая планируется к использованию в составе РУ БРЕСТ-ОД-300. В каждом эксперименте поддерживались постоянными температура и массовая концентрация кислорода. В различных экспериментах температура и концентрация были разными. Скорость свинца сохранялась постоянной и составляла 2 м/с, что близко к скорости свинца в РУ.

Концентрация кислорода, растворенного в расплаве Pb, определялась посредством измерения ЭДС в системе Pb‒O электрохимическими датчиками активности кислорода. Содержание кислорода в теплоносителе в валидационных экспериментах находится в диапазоне, который предполагается поддерживать в РУ БРЕСТ-ОД-300: массовая доля кислорода составляет (1‒4) × 10‒6% для режима нормальной эксплуатации.

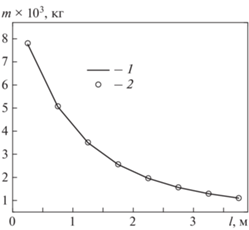

Результаты расчетов зависимости средней толщины оксидной пленки от времени двух экспериментов приведены на рис. 2. Среднеарифметическая погрешность определения средней толщины пленки, рассчитываемая путем усреднения относительного отклонения экспериментальных данных от расчетных в заданные в экспериментах моменты времени, составила 30%.

ОБРАЗОВАНИЕ ЧАСТИЦ ОКСИДОВ СВИНЦА (НУКЛЕАЦИЯ) В ПОТОКЕ ТЕПЛОНОСИТЕЛЯ

Твердые частицы оксида в объеме свинца образуются, когда концентрация ${\text{PbO}}$ в свинце становится выше концентрации насыщения при заданной температуре, т.е. при выполнении следующего условия:

где ${{M}_{{ox}}}$ – масса растворенного в объеме оксида свинца для данной ячейки; $M_{{ox}}^{{sat}}\left( {{{T}_{{{\text{Pb}}}}}} \right)$ – равновесная масса оксида свинца в свинце при температуре свинца ${{T}_{{{\text{Pb}}}}},$ которая рассчитывается по формулеДля выполнения условия (1) моделируется образование частиц ${\text{PbO}}$ в объеме свинца в приближении “мгновенной нуклеации” с переходом массы растворенного оксида свинца в текущий момент времени ${{M}_{{ox}}}(t)$ к массе, соответствующей пороговому значению $M_{{ox}}^{{sat}}({{T}_{{{\text{Pb}}}}}),$ за один расчетный шаг по времени. Избыток массы растворенного оксида свинца переходит в массу твердых частиц свинца минимального размера.

Для верификации представленной модели проведены расчеты аналитического теста по распределению массовой доли оксида свинца по длине канала. Рассматривалась возможность промоделировать образование частиц оксидов свинца в потоке свинцового теплоносителя при его охлаждении в трубе и последующее превышение концентрацией растворенных оксидов PbO равновесного значения при текущей температуре свинца. Задавалось распределение по длине трубы температуры свинцового теплоносителя. Массовый расход свинца на входе в канал был равен 10 кг/с. В начале канала был задан источник оксида свинца производительностью 10‒4 кг/с. Площадь поперечного сечения канала равнялась 0.01 м2, длина ‒ 4 м. Температура свинца по длине трубы снижалась от 795 до 705 К. На рис. 3 показано распределение массы оксида свинца по длине канала, полученное как аналитически, так и численным расчетом. Видно очень хорошее совпадение этих данных. Среднеарифметическая относительная погрешность результатов расчетов распределения по длине канала массы растворенных оксидов свинца составила менее 0.1%.

КОАГУЛЯЦИЯ ТВЕРДЫХ ЧАСТИЦ ОКСИДОВ СВИНЦА В СВИНЦОВОМ ТЕПЛОНОСИТЕЛЕ

После появления твердых частиц оксида свинца в свинце начинается процесс их коагуляции с образованием частиц большего размера. Скорость коагуляции, обусловленной диффузией $K_{{i,j}}^{D},$ м3/с, при столкновении твердых частиц в жидкости рассчитывается в диффузионном приближении с учетом радиуса частиц ${{r}_{i}},$ ${{r}_{j}}$ и вязкости свинца ${{{{\mu }}}_{{{\text{Pb}}}}}$ следующим образом:

Для упрощения расчета коагуляции используется метод фракций, в котором массы частиц из последовательных фракций упорядочены таким образом, что отношение масс частиц из соседних фракций превышает 2: $\alpha = {{{{m}_{{i + 1}}}} \mathord{\left/ {\vphantom {{{{m}_{{i + 1}}}} {{{m}_{i}}}}} \right. \kern-0em} {{{m}_{i}}}} > 2,$ где $i = 1,2,...,{{N}_{{bin}}}$ (${{N}_{{bin}}}$ – число размерных фракций в расчете, задаваемое пользователем).

Таким образом, моделируется изменение со временем массы p-го компонента $M_{i}^{p}$ во всех частицах i-й фракции для частиц дисперсной фазы в теплоносителе. Концентрация частиц i-й фракции обозначается как ${{N}_{i}}.$ Масса p-го компонента в одной частице i-й фракции обозначается как $m_{i}^{p}.$ При этом выполняются очевидные соотношения для массы одной частицы как суммы масс каждого из компонентов в составе частицы данной фракции ${{m}_{i}} = \sum\nolimits_p {m_{i}^{p}} $ и концентрации частиц ${{N}_{i}} = \frac{1}{{{{m}_{i}}}}\sum\nolimits_p {M_{i}^{p}} .$

Система уравнений для изменения во времени массы $M_{i}^{p}$ в частицах i-й фракции имеет вид:

Для верификации представленных моделей был проведен расчет аналитического теста по коагуляции частиц оксидов свинца в свинцовом теплоносителе с заданной скоростью коагуляции ${{K}_{0}}$ = 10‒8 м3/с. В данном тесте рассматривалась только коагуляция в сосуде объемом 1 м3 без учета осаждения частиц оксида свинца на стенки сосуда. В тесте проверялись выполнение закона сохранения суммарной массы частиц и соответствие расчетной концентрации частиц следующему аналитическому решению:

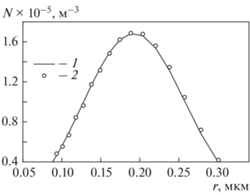

На рис. 4 представлено распределение частиц по размерам в потоке теплоносителя, рассчитанное численно и аналитически. Средняя относительная погрешность расчетов для распределения концентрации частиц по фракциям составила менее 1.0%.

Рис. 4.

Расчетное распределение концентрации частиц по размерам для времени расчета 100 с и точное аналитическое решение тестовой задачи коагуляции твердых частиц оксидов свинца в расплаве свинца с постоянной скоростью коагуляции. Обозначения см. рис. 3

КРИСТАЛЛИЗАЦИЯ РАСТВОРЕННЫХ ОКСИДОВ СВИНЦА НА ЧАСТИЦАХ И РАСТВОРЕНИЕ ЧАСТИЦ ОКСИДОВ СВИНЦА В СВИНЦОВОМ ТЕПЛОНОСИТЕЛЕ

Уменьшение размеров частиц оксидов свинца может быть связано с растворением этих частиц в потоке. Нуклеация и рост частиц вследствие кристаллизации растворенных в свинце оксидов на частицах и обратный процесс растворения частиц оксидов реализуются при следующих условиях:

${{M}_{{ox}}} > M_{{ox}}^{{sat}}\left( {{{T}_{{{\text{Pb}}}}}} \right)$ – нуклеация и кристаллизация оксидов на частицах;

${{M}_{{ox}}} < M_{{ox}}^{{sat}}\left( {{{T}_{{{\text{Pb}}}}}} \right)$ – растворение частиц оксидов в свинце.

В модели оба процесса рассматриваются динамически, т.е. с учетом конечной скорости их протекания при текущих условиях в растворе.

Для частицы изменение ее массы m(t) вследствие кристаллизации и растворения представляется уравнением баланса следующего вида:

В диффузионном приближении для случая, когда число Шервуда ${\text{Sh}} \approx 2,$ коэффициент массообмена определяется простым соотношением

где Df – коэффициент диффузии примеси растворенного оксида в свинце, рассчитываемый по формуле Эйнштейна ‒ Стокса.В общем случае для частиц в потоке, в особенности при турбулентном течении, коэффициент массообмена вычисляется по формулам для расчета числа Шервуда, полученным в результате обработки соответствующих экспериментальных данных [7]:

Кристаллизация растворенного в свинце оксида на поверхности твердых частиц и обратное растворение частиц вызывают перераспределение массы оксида в дисперсной фазе между соответствующими фракциями. Например, кристаллизация оксида свинца с массой молекулы m на поверхности частиц i-й фракции с массой частиц ${{m}_{i}}$ приводит к появлению частиц с массой ${{m}_{i}} + m,$ которые в расчетном алгоритме должны перераспределяться между фракциями с ближайшими по массе частицами ${{m}_{i}}$ и ${{m}_{{i + 1}}}$ (структура размерных фракций такова, что выполняются следующие условия для массы частиц во фракциях: $m < {{m}_{1}}$ и ${{{{m}_{{i + 1}}}} \mathord{\left/ {\vphantom {{{{m}_{{i + 1}}}} {{{m}_{i}}}}} \right. \kern-0em} {{{m}_{i}}}} = \alpha > 1$).

С учетом введенных определений система уравнений для изменения массы частиц i-й фракции Mi в объеме расчетной ячейки вследствие кристаллизации растворенного оксида на частицах или растворения частиц в приближении метода фракций имеет вид:

${{M}_{{ox}}} > M_{{ox}}^{{sat}}$ – кристаллизация растворенного оксида на частицах:

${{M}_{{ox}}} < M_{{ox}}^{{sat}}$ – растворение частиц:

Здесь ${{D}_{{{\text{Pb}}}}}$ ‒ коэффициент диффузии оксида в свинце, м2/с; di – диаметр частиц i-й фракции.

Для верификации указанных подходов рассчитывали рост частиц оксида свинца из пересыщенного раствора в замкнутом объеме $V$ = 1 м3 при температуре ${{T}_{{{\text{Pb}}}}}$ = 823 К. Равновесная масса оксидов в расплаве свинца при этой температуре составляла $M_{{ox}}^{{sat}}$ = 8.53 × 10‒3 кг. Было проведено три варианта расчетов с различными начальными массами растворенных в свинце оксидов $M_{{ox}}^{0}$ и частиц оксидов во взвешенном состоянии $M_{p}^{0}{\kern 1pt} :$

первый вариант $M_{{ox}}^{0} = 2M_{{ox}}^{{sat}},\,\,\,\,M_{p}^{0} = 0.01M_{{ox}}^{{sat}};$

второй вариант $M_{{ox}}^{0} = 4M_{{ox}}^{{sat}},\,\,\,\,M_{p}^{0} = 0.01M_{{ox}}^{{sat}};$

третий вариант $M_{{ox}}^{0} = 8M_{{ox}}^{{sat}},\,\,\,\,M_{p}^{0} = 0.01M_{{ox}}^{{sat}}.$

Стационарное значение диаметра частиц взвешенных оксидов определяли по формуле

Результаты расчета в сравнении с аналитическим решением приведены на рис. 5. Средняя относительная погрешность расчетов для среднего диаметра частиц в сравнении с аналитическим решением составила менее 1.0%.

Рис. 5.

Зависимость среднего диаметра частиц после достижения стационарного решения от начальной массы растворенных примесей оксидов. Обозначения см. рис. 3

ВЫВОДЫ

1. Валидация модели изменения толщины оксидного слоя, образующегося на стали ЭП823, на экспериментальных данных, полученных в АО ГНЦ РФ-ФЭИ, показала, что среднеарифметическая погрешность расчета толщины оксидной пленки составляет 30%.

2. Интегральный код ЕВКЛИД/V2 с модулем OXID позволяет моделировать с удовлетворительной точностью физико-химические процессы, происходящие в свинцовом теплоносителе.

Список литературы

Physical‒chemical principles of lead‒bismuth coolant technology / B.F. Gromov, Yu.I. Orlov, P.N. Martynov, K.D. Ivanov, V.A. Gulevsky // Liquid Metal Systems, N.Y.: Springer, 1995. P. 339‒343. https://doi.org/10.1007/978-1-4615-1977-5_37

Физические модели для расчета разрушений твэла и активной зоны реактора с жидкометаллическим теплоносителем, реализованные в коде ЕВКЛИД/V2 / А.А. Бутов, В.С. Жданов, И.А. Климонов, И.Г. Кудашов, А.Э. Кутлиметов, Н.А. Мосунова, А.А. Сорокин, В.Ф. Стрижов, С.А. Фролов, Э.В. Усов, В.И. Чухно // Теплоэнергетика. 2019. № 5. С. 5‒15. https://doi.org/10.1134/S0040363619050023

Моделирование образования оксидного слоя, коагуляции и переноса продуктов коррозии в свинцовом теплоносителе с помощью модуля OXID кода HYDRA-IBRAE/LM / Э.В. Усов, А.А. Сорокин, В.И. Чухно, Н.А. Мосунова // Атомная энергия. 2017. Т. 122. Вып. 3. С. 145‒149.

Kumaev V., Lebezov A., Alexeev V. Development and application of MASKA-LM code for calculation of thermal hydraulics and mass transfer of lead cooled fast reactors // Proc. of the 11th Intern. Topical Meeting on Nuclear Reactor Thermal-Hydraulics (NURETH-11). Avignon, France, 2‒6 Oct. 2005. Paper 191. Rep. INIS-FR-3654.

Experimental investigation on the oxygen cold trapping mechanism in LBE-cooled systems / K. Gladinez, K. Rosseel, J. Lim, G. Heynderickx, A. Aerts // Nucl. Eng. Des. 2020. V. 364. P. 110664. https://doi.org/10.1016/j.nucengdes.2020.110664

Zhang J., Hosemann P., Maloy S. Models of liquid metal corrosion // J. Nucl. Mater. 2010. V. 404. Is. 1. P. 82‒96. https://doi.org/10.1016/j.jnucmat.2010.05.024

Time dependence of corrosion in steels for use in lead-alloy cooled reactors / M. Machut, K. Sridharan, N. Li, S. Ukai, T.J. Allen // J. Nucl. Mater. 2007. V. 371. Is. 1‒3. P. 134‒144. https://doi.org/10.1016/j.jnucmat.2007.05.009

Corrosion kinetics of steel T91 in flowing oxygen-containing lead–bismuth eutectic at 450°C / C. Schroer, O. Wedemeyer, A. Skrypnik, J. Novotny, J. Konys // J. Nucl. Mater. 2012. V. 431. Is. 1‒3. P. 105‒112. https://doi.org/10.1016/j.jnucmat.2011.11.014

Результаты исследования коррозионной стойкости оболочек твэлов из стали ЭП823 после испытаний в потоке Pb теплоносителя / А.Е. Русанов, Г.А. Биржевой, О.Э. Левин, Г.В. Лысова, В.Н. Сугоняев, С.В. Шулепин // Сб. докл. МНТК НИКИЭТ-2014. Т. 1. С. 421–432.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика