Теплоэнергетика, 2022, № 6, стр. 70-77

Быстродействующее пассивное отсечное устройство для перекрытия расхода питательной воды в реакторной установке типа БРЕСТ при авариях с затвердеванием свинцового теплоносителя

А. С. Чистов a, *, О. Г. Савихин b, В. Ф. Овчинников a

a Научно-исследовательский институт механики ННГУ

603022 Нижний Новгород, просп. Гагарина, д. 23, корп. 6, Россия

b Институт информационных технологий, математики и механики ННГУ

603022 Нижний Новгород, просп. Гагарина, д. 23, корп. 6, Россия

* E-mail: chistov@mech.unn.ru

Поступила в редакцию 09.07.2021

После доработки 28.10.2021

Принята к публикации 24.11.2021

- EDN: AITOVQ

- DOI: 10.1134/S0040363622060017

Аннотация

Представлены техническое описание и расчетное обоснование применения быстродействующего пассивного устройства для перекрытия расхода питательной воды во II контуре реакторной установки со свинцовым теплоносителем типа БРЕСТ-ОД-300. Главное назначение устройства – экстренное прекращение отвода тепла в парогенераторах при авариях с образованием твердой фазы в свинцовом теплоносителе. Устройство представляет собой бессальниковую проходную задвижку, запирающий элемент которой перемещается из эксплуатационного положения в аварийное под действием силы тяжести при снижении давления питательной воды ниже установленного значения, соответствующего началу затвердевания свинцового теплоносителя. Оно устанавливается на участке трубопровода питательной воды на входе в парогенераторы. Изложена методика расчета теплогидравлических и динамических характеристик устройства. Проведены расчетные оценки его эффективности на примере аварий, вызванных разрывом главного парового коллектора, а также отказом системы регенеративного подогрева питательной воды в реакторной установке типа БРЕСТ-ОД-300. Показано, что применение пассивного отсечного устройства позволяет предотвратить образование твердой фазы свинца в парогенераторах при указанных авариях и повысить уровень естественной самозащищенности реактора. Результаты исследования могут быть использованы при разработке проектов реакторов с тяжелыми жидкометаллическими теплоносителями.

В статье приведены техническое описание и расчетное обоснование запорного арматурного средства для реакторных установок (РУ) с тяжелыми жидкометаллическими теплоносителями, в частности со свинцовым теплоносителем. Устройство предназначено для пассивного аварийного останова подачи питательной воды в парогенераторы (ПГ) при нештатном снижении ее давления до значений, характеризующих возникновение условий затвердевания теплоносителя в I контуре ПГ.

В настоящее время работы по проектированию реакторов на быстрых нейтронах со свинцовым теплоносителем проводятся в ряде стран [1–4] при международном сотрудничестве в рамках форума “Поколение-IV” под эгидой МАГАТЭ. Единственным в мире завершенным проектом реактора такого типа на сегодняшний день является разработанный в России проект БРЕСТ-ОД-300.

БРЕСТ-ОД-300 – опытно-демонстрационный реактор на быстрых нейтронах со свинцовым теплоносителем электрической мощностью 300 МВт, с коэффициентом воспроизводства большим единицы и паротурбинным циклом преобразования энергии [1, 2].

В проекте продемонстрирована возможность достижения качественно нового уровня безопасности реактора на основе принципа естественной самозащищенности. Под этим термином понимают способность РУ к поддержанию режимных параметров в установленных проектом пределах при любых аварийных ситуациях. Как показано в [1, 2], использование свинцового теплоносителя обеспечивает охлаждение активной зоны при атмосферном давлении и практически исключает возможность опасного роста давления в I контуре. При тяжелых авариях типа TOPWS, LOFWS обеспечивается переход реактора в подкритическое состояние за счет температурных обратных связей без превышения установленных пределов безопасности.

В то же время для реакторов данного типа существует специфический класс аварий, при которых может происходить образование твердой фазы в I контуре парогенераторов. При расчетном анализе таких аварий, проведенном для РУ типа БРЕСТ [5, 6], выявлены возможные сценарии с полным перекрытием твердой фазой свинца проходных сечений ПГ.

Одним из способов обеспечения безопасности реактора при возникновении аварий с образованием твердой фазы в I контуре ПГ может стать установка быстродействующего пассивного отсечного устройства, которое перекрывало бы поступление питательной воды в ПГ при возникновении условий затвердевания свинцового теплоносителя. Устройство должно срабатывать естественным образом при указанных условиях без использования измерительных приборов и внешних источников энергии.

Далее представлены основные положения разработки такого пассивного устройства [7].

ОПИСАНИЕ ПАССИВНОГО ОТСЕЧНОГО УСТРОЙСТВА РАСХОДА ПИТАТЕЛЬНОЙ ВОДЫ

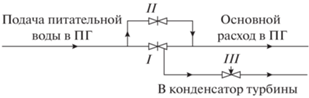

Предлагаемое устройство выполнено на основе запорной арматуры высокого давления и монтируется на участке трубопровода питательной воды перед входом в ПГ. Гидравлическая и принципиальная схемы устройства показаны на рис. 1, 2.

Рис. 1.

Гидравлическая схема участка РУ с предлагаемым устройством. I – отсечная задвижка; II – байпасная задвижка; III – сливной тракт

Рис. 2.

Принципиальная схема отсечной задвижки в вертикальных центральных (А, В) и горизонтальном (Б, Г) разрезах в открытом (а) и закрытом (б) состоянии. 1 – запирающий элемент; 2 – корпус; 3, 4 – верхний и нижний направляющий элемент соответственно; 5 – карнизный выступ; 6 – сквозное отверстие в запирающем элементе; 7 – полость высокого давления; 8 – полости низкого давления; 9 – щелевые каналы; 10 – канал с малым гидравлическим сопротивлением 7; 11 – канал, соединяющий верхнюю и нижнюю полости 8; 12 – труба, соединяющая нижнюю полость 8 со сливным трактом; 13 – зазор между запирающим элементом и стенками полости низкого давления; 14 – шарикоподшипники; 15 – входной и выходной патрубки с коническими переходниками; 16 – входной и выходной трубные участки; 17 – отверстия, соединяющие верхний щелевой канал с полостью низкого давления; 18 – днище корпуса; 19 – неподвижное основание; 20 – крепежный элемент; 21 – горизонтальный щелевой канал

Устройство (см. рис. 1) содержит отсечную I и байпасную II задвижки, а также трубопровод III с регулируемым гидравлическим сопротивлением для слива конденсата из корпуса отсечной задвижки в конденсатор турбины (сливной тракт).

Отсечная задвижка (см. рис. 2) имеет запирающий элемент 1, установленный в герметичном корпусе 2 с возможностью его перемещения под действием силы тяжести из эксплуатационного положения в аварийное. Запирающий элемент состоит из верхней призматической и нижней цилиндрической части с компоновочно-выигрышным неравномерным распределением массы по его длине. Запирающий элемент перемещается в верхнем 3 и нижнем 4 направляющих элементах, которые представляют собой профильные внутренние стенки корпуса 2, выполненные под запирающий элемент.

В эксплуатационном положении запирающий элемент удерживается силой давления питательной воды, действующей на карнизный выступ 5 призматической части запирающего элемента против силы тяжести. В этом положении сквозное отверстие 6 в запирающем элементе совмещается с входным и выходным отверстиями, которые выполнены в нижнем направляющем элементе 4 для прохождения питательной воды. В аварийном положении прохождение питательной воды перекрывается боковой поверхностью запирающего элемента.

Направленное воздействие давления питательной воды на запирающий элемент возникает вследствие того, что карнизный выступ 5 на его боковой поверхности размещен в полости высокого давления 7, а его торцевые поверхности – в сообщающихся полостях 8 низкого давления (верхней и нижней). Локальный перепад давления между указанными полостями высокого и низкого давления возникает вследствие того, что они соединены одна с другой кольцевыми щелевыми каналами 9 (верхним и нижним), образованными внутренними поверхностями верхнего и нижнего направляющих элементов и боковой поверхностью запирающего элемента. Щелевые каналы обладают большим гидравлическим сопротивлением и выполняют функцию уплотнения. Полость высокого давления 7 соединена с помощью канала 10 с трубопроводом питательной воды на его участке после отсечной задвижки, а сообщающиеся каналом 11 верхняя и нижняя полости низкого давления 8 соединены трубой 12 со сливным трактом.

Нижняя цилиндрическая часть запирающего элемента фиксируется в нижней полости 8 с миллиметровым зазором 13 с поверхностью этой полости с помощью шарикоподшипников 14, которые позволяют минимизировать его взаимодействие с поверхностью, обусловленное силой трения.

Соединение отсечной задвижки с трубопроводом питательной воды осуществляется с помощью входного и выходного патрубков 15, в которых установлены конические переходники на входной и выходной трубные участки 16 меньшего диаметра. Уменьшенное сечение трубных участков 16 позволяет минимизировать массу отсечной задвижки и время ее закрытия. В верхней части верхнего направляющего элемента 3 сделаны отверстия 17 для прохождения пароводяной смеси из щелевого канала в верхнюю полость 8. Днище 18 корпуса отсечной задвижки крепится к неподвижному основанию 19 с помощью крепежных элементов 20.

Учитывая, что расход через уплотнения очень мал, пространственным распределением давления в полостях высокого и низкого давления можно пренебречь. Тогда результирующая сила давления питательной воды F1, Н, воздействующая на запирающий элемент в вертикальном направлении, будет равна

где подинтегральное выражение – проекция силы давления на внешнюю нормаль к поверхности S запирающего элемента, Н; p, pа – давление в полости высокого и низкого давления соответственно, Па; S0 – площадь карнизного выступа запирающего элемента, м2.При этом запирающий элемент имеет массу

где g – ускорение свободного падения, м/с2; p* ‒ давление, соответствующее началу аварийного затвердевания свинцового теплоносителя, Па.Как видно из этой формулы, масса элемента рассчитывается из стационарного баланса действующих на него силы давления питательной воды и силы тяжести при условии равенства давления питательной воды в полости высокого давления p значению p*.

Для определения p* используется условие

где ts – температура воды на линии насыщения, °С; tsm = 327.5°С – температура кристаллизации-плавления свинца; Δt = 10–15°С – запас по температуре питательной воды до начала затвердевания свинцового теплоносителя.Размеры щелевых каналов, перепады давления и расходы в них связаны формулой (см., например, [8])

где G0 – массовый расход, кг/с; Δp = $p{\text{*}} - {{p}_{a}}$ – перепад давления в канале, Па; П – периметр поперечного сечения канала, м; L – длина канала, м; δ – кольцевой зазор, м; $\bar {\nu }$ – среднее по каналу значение кинематического коэффициента вязкости среды, м2/с.В щелевом канале срабатывается большой перепад давления, поэтому образующаяся в канале пароводяная смесь до поступления в полости низкого давления существенно ускоряется. Согласно [9] скорость воды в каналах из нержавеющей стали не должна превышать 5 м/с, скорость насыщенного пара – 50 м/с. Приемлемые значения скоростей и расходов можно подобрать, варьи-руя параметры щелевых каналов П, L, δ.

Параметры отсечной задвижки в составе предлагаемого устройства для ПГ РУ БРЕСТ-ОД-300 следующие:

| Диаметр трубопровода питательной воды: полный/суженный (на входном или |

| выходном трубном участке), м ............0.150/0.050 |

| Высота/диаметр нижней цилиндрической части |

| запирающего элемента, м ........................0.23/0.24 |

| Толщина/ширина/высота верхней призматической части |

| запирающего элемента, м ...........0.030/0.060/0.240 |

| Площадь карнизного выступа запирающего элемента, м2 .......................60 × 10–6 |

| Зазор верхнего и нижнего щелевых каналов, мкм ........................................20 |

| Высота верхнего и нижнего направляющих элементов, м .........................0.085 |

| Давление, МПа: |

| питательной воды номинальное .................17.2 |

| в полостях низкого давления .......................0.1 |

| соответствующее началу аварийного затвердевания |

| свинцового теплоносителя .........................14.5 |

| Расход через верхний и нижний щелевые каналы, |

| максимальный, кг/с ...............................13.2 × 10–3 |

| Максимальная скорость течения, м/с: |

| на входе в верхний и нижний щелевые каналы ...........................................2.6 |

| на выходе из верхнего и нижнего щелевых каналов .........................................15.6 |

| Масса запирающего элемента |

| (верхней и нижней его частей), кг ................88.163 |

| Время закрытия отсечной задвижки, с: |

| при разрыве парового коллектора ...............0.4 |

| при отказе системы регенеративного подогрева |

| питательной воды .........................................1.4 |

| Скорость соударения запирающего элемента |

| с корпусом при посадке на днище нижней полости, м/с: |

| при разрыве парового коллектора .............0.36 |

| при отказе системы регенеративного |

| подогрева питательной воды ......................0.12 |

Устройство работает следующим образом. Байпасная задвижка II (см. рис. 1), снабженная электроприводным или ручным исполнительным механизмом (на рисунке не показан) и предназначенная для подачи питательной воды в ПГ, перед включением питательных насосов приводится в открытое состояние. При включении питательных насосов давление питательной воды в ПГ, передаваемое в полость высокого давления 7 по каналу 10, воздействует на карнизный выступ 5 запирающего элемента и поднимает его в эксплуатационное, максимально верхнее, положение. При этом сквозное отверстие 6 в запирающем элементе 1 совмещается с входным и выходным трубными участками 16 трубопровода питательной воды (см. рис. 2, а) и питательная вода проходит через отсечную задвижку. После открытия отсечной задвижки байпасная задвижка (см. рис. 1) принудительно закрывается.

При авариях, приводящих к затвердеванию свинцового теплоносителя, обусловленных как разгерметизацией паропроводов, так и отказом системы регенеративного подогрева питательной воды, давление в питательной магистрали уменьшается. При снижении давления менее установленного значения, соответствующего началу аварийного затвердевания свинцового теплоносителя, запирающий элемент под действием силы тяжести перемещается в аварийное положение – опускается до посадки на дно нижней полости 8. При этом пространство нижнего щелевого канала 4 между входным и выходным отверстиями врезки питательной трубы 16 перекрывается сплошным участком запирающего элемента (см. рис. 2, б). В этом случае питательная вода может поступать на выход из отсечной задвижки (на выходной трубный участок 16) только через горизонтальный участок 21 нижнего щелевого канала 4, имеющего толщину несколько десятков микрон. Этот участок щелевого канала обладает большим гидравлическим сопротивлением, поэтому поступление питательной воды в ПГ практически прекращается.

Конденсат, образующийся в верхней и нижней полостях 8 при поступлении пароводяной смеси через верхний 3 и нижний 4 щелевые каналы, направляется по трубе 12 в сливной тракт, подключенный непосредственно к конденсатору турбины. Давление в полостях низкого давления выставляется близким к атмосферному путем подбора гидравлических сопротивлений щелевых каналов и сливного тракта.

РАСЧЕТ АВАРИЙНЫХ ПРОЦЕССОВ

Эффективность использования предлагаемого устройства показана далее на примере РУ типа БРЕСТ-ОД-300 с помощью расчетов аварийных процессов, приводящих к затвердеванию свинцового теплоносителя в ПГ. Эти аварии могут быть обусловлены, например, разрывом главного парового коллектора или отказом системы регенеративного подогрева питательной воды.

Расчеты выполнены с помощью программного комплекса, примененного в [5, 6] и позволяющего моделировать динамику взаимосвязанных теплогидравлических процессов в I и II контурах РУ в одномерном равновесном приближении с учетом процессов кристаллизации–плавления в свинцовом теплоносителе. Для проведения расчетов с применением предлагаемого устройства программный комплекс был дополнен расчетной моделью этого устройства в соответствии с уравнением, описывающим движение запирающего элемента при нулевых начальных условиях:

(1)

$m\frac{{{{d}^{2}}z}}{{d{{\tau }^{2}}}} = mg - \left[ {p(\tau ) - {{p}_{a}}} \right]{{S}_{0}} - {{F}_{{fr}}},$С помощью указанного программного комплекса построены кривые изменения параметров ПГ РУ БРЕСТ-ОД-300 в аварийных процессах с затвердеванием свинцового теплоносителя (рис. 3–7). Сценарии аварий описаны в статье [5].

Рис. 3.

Изменение давления питательной воды на входе в ПГ при разрыве парового коллектора РУ БРЕСТ-ОД-300 без использования отсечного устройства (1) и при его использовании (2)

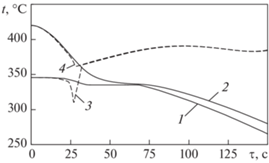

Рис. 4.

Изменение температур питательной воды на входе в ПГ (1, 3) и свинцового теплоносителя на выходе из ПГ (2, 4) при разрыве парового коллектора РУ БРЕСТ-ОД-300. 1, 2 – без использования отсечного устройства; 3, 4 – при использовании отсечного устройства

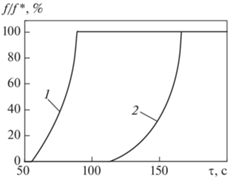

Рис. 5.

Относительное перекрытие проходного сечения ПГ РУ БРЕСТ-ОД-300 твердой фазой свинцового теплоносителя без использования предлагаемого устройства (f – объемное содержание твердой фазы свинца; f* – объем полости). 1 – при разрыве парового коллектора; 2 – при отказе системы регенеративного подогрева питательной воды

Рис. 6.

Изменение давления питательной воды на входе в ПГ при отказе системы регенеративного подогрева питательной воды в РУ БРЕСТ-ОД-300 без использования отсечного устройства (1) и при его использовании (2)

Рис. 7.

Изменение температур питательной воды на входе в ПГ (1, 3) и свинцового теплоносителя на выходе из ПГ (2, 4) при отказе системы регенеративного подогрева питательной воды в РУ БРЕСТ-ОД-300. Обозначения см. рис. 4

По аналогии с [5] в данной работе рассматривается односторонний разрыв главного парового коллектора Dу = 250 мм при отказе автоматики, управляющей запорно-регулирующей арматурой ПГ, и штатном срабатывании аварийной защиты реактора.

Резкое снижение давления на входе в ПГ, связанное с разрывом парового коллектора (см. рис. 3, линия 1), в случае отказа автоматики, управляющей работой запорно-регулирующей арматуры II контура, приводит к снижению температуры питательной воды на входе в ПГ (см. рис. 4, л-иния 1) до значения приблизительно 250°С, что существенно ниже точки кристаллизации-плавления свинца 327.5°С.

Температура свинцового теплоносителя на выходе из ПГ (см. рис. 4, линия 2) достигает при этом точки кристаллизации, затем начинается процесс перекрытия твердой фазой свинца проходного сечения на выходе из ПГ (см. рис. 5, линия 1). При проведении расчетов рассмотрен случай, когда сечение перекрывается вследствие заполнения твердой фазой свинца объема парогенераторной полости на выходе из ПГ до уровня теплообменных труб. На рис. 5 показана зависимость от времени относительного перекрытия проходного сечения ПГ твердой фазой свинцового теплоносителя. При перекрытии проходного сечения на 100% прекращается циркуляция свинцового теплоносителя во всех ПГ и в I контуре РУ в целом.

При использовании предлагаемого устройства закрытие отсечной задвижки в соответствии с формулой (1) происходит уже на первой секунде аварийного процесса – через 0.3 с после достижения давлением питательной воды значения 14.5 МПа (см. рис. 3, линия 2), условно соответствующего началу затвердевания свинцового теплоносителя. За столь короткий промежуток времени температуры питательной воды на входе в ПГ (см. рис. 4, линия 3) и свинца на выходе из ПГ (см. рис. 4, линия 4) не успевают существенно измениться. Расход питательной воды в ПГ после закрытия отсечной задвижки составляет менее 0.025% номинального значения, что соответствует теплоотводу в ПГ не более 0.01% мощности остаточного тепловыделения в реакторе. Таким образом, отвод тепла от I контура практически прекращается, температура свинца в ПГ начинает возрастать и угрозы затвердевания свинца в ПГ не возникает. Далее отвод тепла от I контура осуществляется штатно пассивной системой аварийного охлаждения реактора.

При моделировании аварии с отказом системы регенеративного подогрева питательной воды по аналогии с [5] предполагается отказ автоматики, управляющей запорно-регулирующей арматурой II контура и отключением питательных электронасосов. Одновременно происходят сброс аварийной защиты реактора и отключение главных циркуляционных насосов (ГЦН). В результате этой аварии давление на входе в ПГ снижается (см. рис. 6, линия 1), что связано с усилением процесса конденсации пара во II контуре РУ. Если не обеспечить аварийное перекрытие расхода питательной воды во II контуре, температура питательной воды на входе в ПГ (см. рис. 7, линия 1) будет стремиться к значению температуры воды в конденсаторе турбины.

Температура свинцового теплоносителя на выходе из ПГ (см. рис. 7, линия 2) при этом достигает точки кристаллизации, и начинается процесс перекрытия твердой фазой свинца проходного сечения на выходе ПГ (см. рис. 5, линия 2). Как и в предыдущем случае, процесс завершается перекрытием 100% проходного сечения ПГ и прекращением циркуляции свинца во всех ПГ и, как следствие, в I контуре РУ.

При использовании предлагаемого устройства закрытие отсечной задвижки в соответствии с формулой (1) происходит приблизительно через 1 с после достижения давлением питательной воды значения 14.5 МПа (см. рис. 6, линия 2). После закрытия отсечной задвижки теплоотвод в ПГ несколько секунд осуществляется вследствие выкипания оставшейся в теплообменных трубах воды, далее – перегретым паром. В силу потери расхода охлаждающей воды в ПГ (при закрытии задвижки он составляет примерно 0.025% номинального значения) пар нагревается до значений температур свинца в I контуре ПГ (см. рис. 7, линия 3) и условия теплосъема во II контуре ПГ резко ухудшаются. Температура свинца в ПГ (см. рис. 7, линия 4) начинает возрастать, не достигнув точки кристаллизации-плавления.

Из рассмотренных аварийных сценариев следует, что процесс выкипания воды в теплообменных трубах ПГ после закрытия отсечной задвижки является кратковременным и не может привести к перекрытию твердой фазой свинца проходных сечений ПГ.

Необходимо отметить, что вопросы, связанные с технологией изготовления устройства в соответствии с требованиями, предъявляемыми к арматуре АЭС [10], а также вопросы регламента эксплуатации устройства в рабочих, пусковых, переходных и аварийных режимах, которые в данной статье не рассматривались, являются предметом дополнительных проектных проработок.

ВЫВОДЫ

1. Применение быстродействующего пассивного отсечного устройства дает возможность исключить сценарии с перекрытием твердой фазой свинца проходных сечений ПГ при авариях, обусловленных как разгерметизацией парового коллектора, так и отказом системы регенеративного подогрева питательной воды в РУ типа БРЕСТ-ОД-300.

2. Результаты проведенного исследования могут быть использованы при разработке проектов реакторов с тяжелыми жидкометаллическими теплоносителями.

3. Вопросы регламента эксплуатации устройства в рабочих, пусковых, переходных и аварийных режимах, а также связанные с технологией изготовления устройства в соответствии с требованиями, предъявляемыми к арматуре АЭС, требуют дополнительных проектных проработок.

Список литературы

Быстрый реактор со свинцовым теплоносителем БРЕСТ: от концепции к реализации технологии / Е.О. Адамов, А.В. Каплиенко, В.В. Орлов, В.С. Смирнов, А.В. Лопаткин, В.В. Лемехов, А.В. Моисеев // Атомная энергия. 2020. Т. 129. Вып. 4. С. 185–194.

Технические решения и этапы разработки реакторной установки БРЕСТ-ОД-300 / Ю.Г. Драгунов, В.В. Лемехов, В.С. Смирнов, Н.Г. Чернецов // Атомная энергия. 2012. Т. 113. Вып. 1. С. 58–64.

European lead fast reactor – ELSY / A. Alemberti, J. Carlsson, E. Malambu, A. Orden, D. Struwe, P. Agostini, S. Monti // Nucl. Eng. Des. 2011. V. 241. Is. 9. P. 3470–3480. https://doi.org/10.1016/j.nucengdes.2011.03.029

SSTAR: The US lead-cooled fast reactor (LFR) / C.F. Smith, W.G. Halsey, N.W. Brown, J.J. Sienicki, A. Moisseytsev, D.C. Wade // J. Nucl. Mater. 2008. V. 376. Is. 3. P. 255–259. https://doi.org/10.1016/j.jnucmat.2008.02.049

Расчетное исследование класса аварий в реакторной установке поколения IV типа БРЕСТ с образованием твердой фазы в свинцовом теплоносителе / А.С. Чистов, О.Г. Савихин, В.Ф. Овчинников, Е.В. Кирюшина // Теплоэнергетика. 2019. № 8. С. 17–24. https://doi.org/10.1134/S0040363619080010

Численное моделирование тепломассопереноса в парогенераторе реакторной установки типа БРЕСТ при возникновении кристаллизации свинцового теплоносителя / А.С. Чистов, О.Г. Савихин, В.Ф. Овчинников, Е.В. Кирюшина // Проблемы прочности и пластичности. 2018. Т. 80. № 2. С. 267–280.

Пат. 2760868 РФ, МПК G21D 3/14. Пассивное устройство для аварийного останова подачи питательной воды в реакторной установке с тяжелым жидкометаллическим теплоносителем / А.С. Чистов, О.Г. Савихин, В.Ф. Овчинников. Заявитель и патентообладатель ННГУ. Заявл. 28.12.20. Опубл. 01.12.2021 // Б. И. 2021. № 34.

Башта Т.М. Машиностроительная гидравлика. М.: Машиностроение, 1971.

Справочник по теплообменным аппаратам паротурбинных установок / Ю.М. Бродов, К.Э. Аронсон, А.Ю. Рябчиков, М.А. Ниренштейн. М.: Издательский дом МЭИ, 2016.

Гуревич Д.Ф., Ширяев В.В., Пайкин И.Х. Арматура атомных электростанций: справ. пособие. М.: Энергоиздат, 1982.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика