Теплоэнергетика, 2022, № 6, стр. 17-32

Совместное сжигание биомассы и ископаемых топлив – путь к декарбонизации производства тепла и электроэнергии (обзор)

Всероссийский теплотехнический научно-исследовательский институт (ОАО ВТИ)

115280 Москва, Автозаводская ул., д. 14, Россия

* E-mail: GARyabov@vti.ru

** E-mail: georgy.ryabov@gmail.com

Поступила в редакцию 16.09.2021

После доработки 27.10.2021

Принята к публикации 27.10.2021

- EDN: VEHATJ

- DOI: 10.1134/S0040363622060054

Аннотация

Показано, что совместное сжигание угля и биомассы – перспективное решение проблемы частичной декарбонизации производства электроэнергии и тепла. Эта технология отвечает целям устойчивого развития мирового сообщества и соответствует документам ООН об охране окружающей среды и снижению выбросов парниковых газов. Рассмотрены свойства биомассы, которые во многом определяют применение тех или иных решений по ее совместному сжиганию с ископаемым топливом. Важной является предварительная подготовка биомассы, которая приближает ее свойства к свойствам угля. Рассмотрены технологии предварительной подготовки, включая выщелачивание, пеллетизацию, торрефикацию, паровой взрыв. Приведены данные по технологическим решениям в виде прямого и непрямого сжигания (газификации с последующим сжиганием). Наибольшую долю биомассы при совместном сжигании можно обеспечить при реализации технологий кипящего (КС) и циркулирующего кипящего слоя (ЦКС). Представлены котлы с циркулирующим кипящим слоем, их показатели, а также проблемы, возникающие при их эксплуатации (шлакование, агломерация слоя, загрязнение и коррозия поверхностей нагрева). Установлено, что по сравнению с традиционной технологией кислородное сжигание с одновременным использованием угля и биомассы в котле с ЦКС может существенно сократить учитываемые выбросы CO2. Рассмотрены перспективы использования технологий совместного сжигания в России, где имеются огромные запасы неиспользуемых древесных и растительных отходов. Показано, что требования к снижению углеродного следа в продукции могут стать дополнительным стимулом к внедрению технологий совместного сжигания, однако для этого необходимо проведение дополнительных научных исследований и практических разработок, в том числе исследований предварительной обработки биомассы, безопасности объектов совместного сжигания, процессов образования и подавления выбросов вредных веществ, в особенности при сжигании в среде кислорода с рециркуляцией СО2, влияния различных составляющих биомассы (щелочных элементов, хлоридов) на образование отложений на поверхностях нагрева, их коррозию и агломерацию слоя.

Как указано в [1], совместное сжигание биомассы с углем (далее – совместное сжигание) – это относительно быстрый и экономичный способ частичной декарбонизации выработки электроэнергии из угля, который может быть реализован в краткосрочной и среднесрочной перспективе. Однако многие страны Европы постепенно отказываются от производства электроэнергии на угле, что снижает возможности совместного сжигания биомассы с этим ископаемым топливом. Некоторые страны для достижения поставленных целей в области развития возобновляемых источников энергии переходят к 100%-ному сжиганию биомассы. Однако следует отметить, что совместное сжигание имеет преимущества перед сжиганием только биомассы – КПД современной крупной угольной электростанции более высокий, чем специализированной электростанции, которая работает только на биомассе и почти всегда имеет меньшую мощность. Обычные угольные электростанции c докритическими параметрами пара работают с КПД около 36% (по низшей теплоте сгорания рабочей массы), а КПД современных энергоблоков на сверхкритические параметры пара достигает 47%. Небольшое относительное количество добавляемой биомассы (менее 10%) мало скажется на эффективности выработки электроэнергии и тепла угольной электростанцией [2]. Дополнительные инвестиции в совместное сжигание будут значительно ниже, чем в отдельное строительство ТЭС на биомассе.

Внедрение совместного сжигания на угольной электростанции сопряжено с решением технических и экологических проблем, связанных с подготовкой и подачей топлива, шлакованием, загрязнением поверхностей нагрева и их коррозией. Для совместного сжигания очень важны свойства биомассы, которые существенно различаются и во многом определяют как технологию сжигания, так и конструкцию сжигательных устройств. Известно, что для совместного сжигания наиболее подходит технология циркулирующего кипящего слоя благодаря большой топливной гибкости, т.е. возможности сжигания топлива с различными характеристиками [3, 4]. В ОАО ВТИ проведены исследования применения технологии ЦКС для совместного сжигания, в том числе выполнены расчеты изменения показателей котлов в зависимости от доли биомассы [5, 6] и эксперименты по изучению процессов агломерации слоя и коррозии поверхностей нагрева [7–9].

Для достижения близких к нулевым или даже отрицательных выбросов11 может быть использовано сжигание в среде кислорода с рециркуляцией СО2 [10], расчетные исследования которого были выполнены в последнее время [11–13].

ХАРАКТЕРИСТИКИ БИОМАССЫ И ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ

В этом разделе рассматриваются основные характеристики биомассы, методы совместного сжигания и предварительная обработка биомассы перед сжиганием.

Характеристики биомассы

В контексте энерготехнологического использования биомасса – это неископаемые органические материалы растительного и животного происхождения, состоящие из воды, сгораемой части и несгораемого остатка – золы. Из всего многообразия видов биомассы предметом рассмотрения являются только наиболее массовые (древесные и сельскохозяйственные) отходы, широко распространенные и имеющие коммерческую ценность как топливо или сырье. В первую очередь это растительная биомасса и топлива, получаемые из нее. Как правило, сырая биомасса, по сравнению с углем, имеет повышенные влажность, реакционную способность и концентрацию хлора и фосфора, высокое содержание летучих, пониженные зольность, температуру плавления золы, содержание азота и серы и теплоту сгорания, меньшую насыпную плотность, волокнистую структуру и высокие концентрации щелочных и щелочно-земельных элементов.

Повышенное содержание влаги и низкая насыпная плотность создают ограничения для обработки, транспортировки и хранения биомассы. Из-за волокнистой структуры ее измельчение в существующих мельницах для угля затруднено, и вследствие этого образуются гораздо более крупные частицы неправильной формы. Высокая концентрация хлора и фосфора, а также щелочных и щелочно-земельных элементов, особенно в сельскохозяйственных отходах, приводит к шлакованию в топке, загрязнению поверхностей нагрева и агломерации слоя в топках с кипящим слоем. Присутствие хлора и серы способствует также образованию кислотных продуктов, которые ускоряют коррозию поверхностей нагрева. В табл. 1 приведены основные характеристики некоторых видов топлива из биомассы [14, 15].

Таблица 1.

| Характеристика | Биомасса | Уголь | ||||

|---|---|---|---|---|---|---|

| солома | древесная щепа | пеллеты из древесины | торрефициро-ванные пеллеты | пеллеты, обработанные паром | ||

| Влажность, % | 9–25 | 30–45 | 7–10 | 1–5 | 2–11 | 10–15 |

| Теплота сгорания рабочей массы, МДж/кг | 16.0–17.4 | 9–12 | 15–16 | 20–24 | 17–19 | 23–28 |

| Выход летучих, % | 19.8–69.0 | 70–75 | 70–75 | 55–65 | 70–80 | 15–30 |

| Фиксированный углерод на сухую массу, % | 8–43 | 20–25 | 20–25 | 28–35 | Около 17 | 50–55 |

| Насыпная плотность, кг/м3 | 0.20–0.25 | 0.55–0.75 | 0.75–0.85 | 0.65–0.78 | 0.80–0.85 | 0.20–0.25 |

| Энергетическая плотность, ГДж/м3 | 2.0–3.0 | 7.5–10.4 | 15.0–18.7 | 11.0–15.0 | 18.4–23.8 | 2.0–3.0 |

| Пыление | Ограниченное | Среднее | Среднее/высокое | Среднее/высокое | Среднее/ ограниченное |

Ограниченное |

| Гигроскопические свойства | Гидрофильные | Гидрофильные | Гидрофильные | Гидрофобные | Гидрофобные | Гидрофобные |

| Биологическая деградация | Да | Да | Да | Возможна | Нет | Нет |

| Требования к размолу | Специальные | Специальные/обычные | Обычные | Обычные | Обычные | Специальные |

| Свойства при подаче | » | Специальные/упрощенные | Упрощенные | Упрощенные | Упрощенные | » |

Методы совместного сжигания

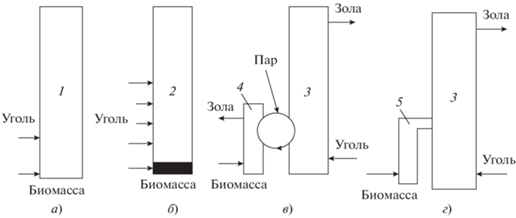

В [16] представлен обзор способов совместного сжигания и рассмотрены вопросы использования технологии ЦКС, а также освещены особенности теплового баланса и свойств золы. Совместное сжигание может быть организовано, по крайней мере, четырьмя способами (рис. 1).

Рис. 1.

Способы совместного сжигания угля и биомассы по технологии ЦКС. а – прямая подача биомассы и угля; б – подача топлива в кипящий слой или на колосниковую решетку; в – сжигание биомассы в дополнительном котле; г – сжигание биомассы в предтопке. 1 – пылеугольная топка; 2 – топка с кипящим слоем; 3 – основная топка; 4 – газификатор; 5 – предтопок

Дополнительное топливо (биомасса) может просто добавляться в котел, спроектированный под основное топливо (см. рис. 1, a). Это наиболее приемлемый способ сжигания как для котлов с кипящим слоем, так и для пылеугольных котлов. Сжигание в кипящем слое универсально – для него пригодно любое топливо, тогда как для пылеугольных котлов требуется четко определенный фракционный состав топлива.

В кипящем слое могут использоваться более крупные частицы биомассы вне зависимости от ограничений на размеры частиц основного топлива. Доля биомассы, сжигаемой в кипящем слое, зависит только от теплового баланса. Причина отсутствия ограничений на размеры частиц биомассы в кипящем слое – малое содержание золы в большинстве биотоплив, что делает влияние фракционного состава на слой незначительным.

При подаче биомассы на колосниковую решетку или в кипящий слой (см. рис. 1, б) доля ее всегда ограничена, так как поперечное сечение топки, в котором расположена решетка, имеет небольшую тепловую нагрузку – менее 0.5 МВт (т.)/м2. Эту задачу проще решить применительно к котлу, предназначенному для сжигания угля, нежели газа или мазута.

Преимущество варианта совместного сжигания по схеме, приведенной на рис. 1, в, заключается в возможности использовать существующий тракт ТЭС по пару, а также отделить потоки золы основного топлива и биомассы, что в дальнейшем облегчит ее утилизацию. Подобный котел мощностью 100 МВт (т.) для сжигания соломы построен в Дании, он входит в состав энергоблока мощностью 600 МВт. Параметры пара дополнительного котла идентичны параметрам основного котла (за исключением тракта промежуточного перегрева) и могут быть адаптированы к свойствам используемых дополнительных топлив.

На четвертой схеме (см. рис. 1, г) предусмотрено специальное сжигающее устройство – предтопок, связанный с основным котлом по дымовым газам. В целях сокращения объемного расхода горячих газов и, следовательно, уменьшения размеров газохода, соединяющего предтопок с основным котлом, первый может работать в режиме сжигания ожиженных частиц либо как газогенератор с избытком воздуха около 0.3, достаточным для повышения температуры слоя до требуемого уровня (800–900°С). Низкокалорийный газ сжигается в основном котле, бóльшая часть золы остается в газогенераторе и удаляется оттуда отдельно от той части, что образуется в основном котле.

Схемы, представленные на рис. 1, б и г, вполне пригодны для модернизации существующих установок, сжигающих уголь; схемы, показанные на рис. 1, a и в, больше подходят для новых установок с применением технологии ЦКС.

Предварительная обработка биомассы

Для совместного сжигания желательно максимально приблизить физические свойства биомассы к свойствам угля. Предварительная обработка проводится в несколько этапов и включает в себя следующие процессы: промывку и выщелачивание, торрефикацию, паровой взрыв, уплотнение и гранулирование (пеллетизацию). Как правило, эти этапы взаимосвязаны и готовые гранулы биомассы часто проходят несколько процессов обработки. В последнее время особое внимание уделяется обработке сельскохозяйственных отходов.

Технология пеллетизации, получившая наиболее широкое коммерческое применение, включает такие процессы, как сушка, измельчение, кондиционирование, гранулирование, охлаждение и упаковка. Во время гранулирования биомасса кондиционируется под воздействием высокой температуры и пара. При необходимости добавляются дополнительные искусственные связующие и стабилизаторы. Можно уплотнять как древесную, так и травянистую биомассу [2, 15, 17]. Классификация гранул биомассы и сырья производится в соответствии с международными стандартами ISO 17225: 2014 (1–7, новая версия серии в разработке) и ISO/TS 17225-8: 2016, а также европейским стандартом EN 14961 (Европейская комиссия, 2019; ISO, 2019). В апреле 2020 г. американские поставщики произвели около 644 000 т пеллет из биомассы, а ежемесячные продажи достигли 608 000 т [18]. В онлайн-журнале Biomass Magazine (biomassmagazine.com) представлено около 100 заводов по производству пеллет, в основном в Северной Америке.

В России производством пеллет занимаются многие компании. В 2020 г. выпуск древесных гранул, по данным ИАА ИНФОБИО, достиг 2.5 млн т, а поставки пеллет из России на экспорт в январе – апреле 2021 г., согласно данным таможенной статистики, увеличились на 13% (до 687 тыс. т). Крупнейший потребитель российских пеллет – датская генерирующая компания Orsted. Кроме того, отечественные древесные гранулы поставляются в Бельгию, Италию, Великобританию, Южную Корею, Японию и другие страны.

Выщелачивание, или промывка биомассы водой либо кислотными/щелочными растворами, может являться эффективным методом уменьшения содержания в ней вредных веществ. Примерно 90% щелочи в биомассе присутствует в водорастворимой или ионообменной форме и подвержено испарению при нагревании. Выщелачивание при высокой температуре способно увеличить теплоту сгорания биомассы. Этот метод целесообразно применять к травяной биомассе.

Торрефикация может быть сухой или влажной. Последняя также называется гидротермальной карбонизацией. Сухая торрефикация представляет собой процесс пиролиза, проводимый в отсутствие кислорода при температурах 200–300°C и атмосферном давлении в течение 15–120 мин. За последние два десятилетия были выполнены многочисленные исследования процесса торрефикации биомассы. В [19] рассмотрено более 2000 публикаций и суммированы результаты исследований в области торрефикации биомассы, свойств продуктов, а также выполнен экономический анализ. Коммерциализация этих технологий берет свое начало в 2010–2011 гг., когда было запланировано строительство нескольких заводов, но пока ни один из них не достиг стабильного производства. Внедрение технологий торрефикации происходило медленнее, чем предполагалось, хотя в 2017 г. во всем мире над проблемой торрефикации биомассы работало 65 компаний [17].

Существует несколько типов реакторов торрефикации: вращающийся барабан, винтовой конвейер, многоподовая печь, подвижный слой, микроволновая печь и реактор торрефикации с псевдоожиженным слоем. В России исследованиями в этой области занимаются преимущественно ОИВТ РАН и Тамбовский государственный (технический) университет [20–22].

Технология парового взрыва была разработана еще в 1926 г. и широко использовалась при изготовлении древесно-волокнистых плит. В последние годы эта технология применяется для предварительной обработки биомассы при получении лигноцеллюлозного биоэтанола, а также изучается как метод предварительной обработки биомассы для производства топлива. Основные этапы технологии парового взрыва – воздействие на биомассу повышенным давлением, последующий гидролиз и продувка для снижения давления. Она (технология) осуществляется следующим образом. В закрытый сосуд помещают предварительно высушенное сырье биомассы, вводят туда пар под давлением 1.0–3.5 МПа, имеющий, как правило, температуру 180–280°C. Биомассу выдерживают в сосуде в течение примерно 20 мин, после чего происходит внезапная взрывная декомпрессия до атмосферного давления. Гранулы, полученные паровым взрывом, хотя и похожи на торрефицированный продукт, но обладают по сравнению с ним более высокой механической прочностью и эластичностью, при этом его массовый выход больше, а содержание в нем кислорода выше. Это должно упростить измельчение гранул для последующего их использования в пылеугольном котле и тем самым минимизировать затраты на модернизацию угольных электростанций. После проведения испытаний по сжиганию гранул на 15 угольных электростанциях по всему миру, включая комплексное исследование, проведенное в Канаде, норвежская компания Arbaflame AS довела технологию парового взрыва до промышленных демонстрационных масштабов [23].

ИСПОЛЬЗОВАНИЕ ТЕХНОЛОГИИ ЦКС. КИСЛОРОДНОЕ СЖИГАНИЕ ДЛЯ ДОСТИЖЕНИЯ БЛИЗКИХ К НУЛЕВЫМ ВЫБРОСОВ ПАРНИКОВЫХ ГАЗОВ

Применительно к совместному сжиганию биомассы и угля технология ЦКС имеет следующие преимущества:

возможность использовать топливо с низкой теплотой сгорания, высокими влагосодержанием и зольностью;

рентабельное удаление оксидов серы при подаче в топку котла известняка (вместо установки оборудования для десульфуризации дымовых газов);

высокоэффективное сжигание даже низкосортных, низкокалорийных видов топлива;

хорошие экологические характеристики ‒ малые выбросы CO, NOx;

высокий КПД котла (около 90%);

возможность заменить технологию сжигания угля на совместное сжигание при небольших инвестициях.

Кроме того, в технологии ЦКС может быть реализовано с меньшими затратами на собственные нужды сжигание в среде кислорода с рециркуляцией СО2. Это полностью отвечает целям снижения выбросов парниковых газов до близких к нулевым значений.

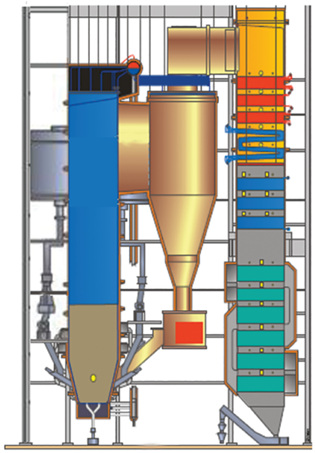

Опыт освоения более 400 котлов с ЦКС компании Sumitomo–Foster Wheeler (SFW) позволил выработать концепцию современного биоЦКС-котла (Advanced Bio-CFB), ключевые особенности которого представлены на рис. 2 [23, 24]. Основные технические решения, примененные при конструировании таких котлов, обозначены на рисунке римскими цифрами. Эти технические решения также применяются для котлов, рассчитанных на совместное сжигание угля и биомассы.

Рис. 2.

Ключевые особенности современного биоЦКС-котла по данным [23, 24]. 1 – встроенный охлаждаемый сепаратор и опускной стояк; 2 – ступенчатая решетка. Процессы: I ‒ предотвращение слипания слоя и шлакования: активный материал слоя, добавка при сжигании биомассы ухудшенного качества, постоянная скорость газов, контроль температуры слоя; II ‒ первичный и вторичный перегрев пара в зольных теплообменниках; III ‒ предотвращение шлакования и коррозии: оптимальная температура газа, оптимальная конструкция поверхностей конвективной шахты

Компания Valmet (Финляндия) также уделяет большое внимание разработке многотопливных котлов с ЦКС [25, 26]. За последние 20 лет довольно много котлов с ЦКС создавалось этой и другими компаниями с учетом использования двух, трех, четырех, а в настоящее время даже пяти видов топлива, не считая растопочного. Так, Valmet разработала 4 котла с ЦКС, рассчитанных на пять видов топлива, 6 котлов – на четыре, 16 – на три, 18 – на два и 36 – на один вид топлива.

В табл. 2 приведены сведения о надежности многотопливных котлов с ЦКС на пяти электростанциях [25].

Таблица 2.

Сведения о надежности пяти многотопливных котлов с ЦКС [25]

| Показатель | Электростанция | ||||

|---|---|---|---|---|---|

| Alholmen (Финляндия) |

Pori (Финляндия) |

Kuopio (Финляндия) |

Ostroleka (Польша) |

Langerbrugge (Бельгия) |

|

| Мощность, МВт | 260 | 65 | 50 | 50 | 40 |

| Число используемых видов топлива | 4 | 4 | 3 | 4 | 4 |

| Период наблюдения, лет | 4 | 6 | 3 | 4 | 4 |

| Плановые остановы, ч/год | 736 | 430 | 1542 | 270 | 399 |

| Неплановые остановы, ч/год | 72 | 13 | 6 | 137 | 59 |

| Число часов работы, ч/год | 7952 | 8317 | 7047 | 8353 | 8302 |

| Коэффициент готовности, % | 99.1 | 99.8 | 99.9 | 98.3 | 99.34 |

В концепции биомультитопливного котла с ЦКС учитываются потенциально более высокие риски загрязнения и высокотемпературной коррозии поверхностей по сравнению с базовой конструкцией котла для сжигания ископаемого топлива. Для противодействия высокотемпературной коррозии выходная ступень пароперегревателя вынесена в петлевой затвор. В связи с возможностью наличия в топливе камней оборудование подачи должно обладать повышенной прочностью и износостойкостью. В качестве примера на рис. 3 показано устройство мультитопливного котла CYMIC CFB мощностью 177 МВт, установленного на электростанции Porin Prosessivoima в Pori (Финляндия) в 2008 г. Параметры пара: давление 8.4 МПа, температура 522°С, массовый расход 67 кг/с. Топливом могут служить древесина, уголь, торф и древесные отходы.

Рис. 3.

Мультитопливный котел с ЦКС CYMIC мощностью 177 МВт на электростанции в Pori (Финляндия) [26]

Компания Hamburger Hungaria (Венгрия) приобрела для своей ТЭС Dunaujvaros многотопливный котел CYMIC CFB, работающий на древесных отходах, отходах переработанной бумаги с балансирующими, т.е. обеспечивающими баланс потребления тепла и электроэнергии, топливами (уголь и подготовленное сухое топливо из муниципальных отходов). Котел может работать только на угле или на его смеси с биомассой из отходов, содержание которой может доходить до 86%. Параметры пара – 11.3 МПа и 520°С. В систему газоочистки этого котла входят установка селективного некаталитического восстановления оксидов азота и системы инжекции известняка для улавливания SO2. Сухая газоочистка интегрирована с рукавным фильтром.

В настоящее время крупнейшая в Европе электростанция с ЦКС на сверхкритические параметры (СКП) пара – Lagisza (Польша) мощностью 460 МВт, в котлах которой сжигается до 10% биомассы [27]. Самая крупная “зеленая” электростанция с ЦКС на СКП пара – KOSPO, состоящая из двух дубль-блоков по 1100 МВт, в Samcheok (Южная Корея). Первый энергоблок был введен в эксплуатацию в декабре 2016 г., второй – в июне 2017 г. Установка предназначена для сжигания до 5% биомассы по теплу с возможностью увеличения ее доли [25].

Электростанция Kushiro мощностью 112 МВт, строительство которой планируется в Японии, была спроектирована для совместного сжигания древесных гранул и скорлупы пальмовых орехов в котле с ЦКС. Компания Valmet вместе со своим японским партнером JFE Engineering поставила многотопливный котел и систему очистки дымовых газов [28].

Сжигание бурого угля для выработки электроэнергии является ключевой частью энергетического плана Турции “Видение 2023”. Совместное сжигание лигнита с биомассой в котле с ЦКС – это логичный выбор, позволяющий избежать проблем, вызванных высоким содержанием золы и влаги в лигните. Было проведено исследование совместного сжигания 30% щепы красной сосны с турецким лигнитом в установке с ЦКС мощностью 750 кВт. Выбросы NOx, SO2 и CO2 уменьшились, а эффективность сгорания увеличилась [29].

Кислородное сжигание

Проект BiOxySorb, поддерживаемый Европейской комиссией, направлен на исследование и демонстрацию экономичного производства энергии с низким углеродным следом и контроль выбросов вредных веществ на будущих электростанциях, в котлах которых будет осуществляться совместное сжигание биомассы с другими видами топлива. Результаты лабораторных и пилотных испытаний в Институте технологий сжигания и электростанций (IFK) Штутгартского университета (Германия) показали, что при совместном сжигании различных топлив с биомассой существенно сокращаются выбросы вредных веществ, при этом шлакования и загрязнений поверхностей нагрева при сжигании как в воздушной среде, так и в среде кислорода не происходит. Благодаря снижению выбросов NOx, SO2, CO2 при совместном сжигании могут быть уменьшены затраты на оборудование для очистки дымовых газов [30]. Проект BiOxySorb способствовал формированию первых руководящих принципов по совместному сжиганию биомассы с другими видами топлив на основе факторов, которые следует учитывать при проведенной экономической оптимизации систем совместного сжигания биомассы в среде кислорода.

Крупномасштабные демонстрационные испытания были выполнены организацией Fundación Ciudad de la Energía (CIUDEN) на установке мощностью 30 МВт (рис. 4) в Ponferrada (Испания). Установка работала как в условиях воздушного сжигания, так и при подаче кислорода с рециркуляцией СО2. При этом тепловая мощность составляла 15 и почти 30 МВт соответственно. Максимальный расход пара достигал 47.5 т/ч при давлении 3 МПа и температуре 250°С. Опыты проводились с топливами четырех видов: антрацитом, нефтяным коксом, каменным углем и биомассой. Сжигались также смеси топлив.

Рис. 4.

Схема установки с ЦКС CIUDEN мощностью 30 МВт [31]. 1 – топка; 2 – сепаратор частиц; 3 – пневмозатвор; 4 – зольный теплообменник типа INTREX; 5 – конвективная шахта; 6 – ограждение топки из мембранных экранов; 7 – экономайзер; 8 – отвод золы в топку; 9 – отвод золы в охладитель

В Университете Крэнфилда (Великобритания) исследовались теплопередача, выбросы газов и образование отложений золы при совместном сжигании биомассы с другими видами топлива в среде кислорода.

Недавние испытания были проведены по совместному сжиганию южноамериканского угля при различной его доле (25, 50 и 100%) в смеси с побочными продуктами сельского хозяйства – брикетами из пшеницы и соломы в условиях воздушного и кислородного сжигания [32, 33]. В дымовых газах, образующихся при совместном сжигании биомассы с высоким коэффициентом их рециркуляции (без какой-либо обработки дымовых газов перед рециркуляцией), наблюдается повышенное содержание влаги из-за более высоких концентраций водорода и кислорода в биомассе. Наличие этой дополнительной влаги необходимо учитывать при проектировании системы рециркуляции дымовых газов, чтобы избежать проблем с коррозией в тракте их рециркуляции при использовании топливных смесей с высоким содержанием биомассы для сжигания в среде кислорода. При увеличении доли биомассы в смеси уровень SO2 в дымовых газах снизился, содержание HCl повысилось, значительных изменений в уровнях NOx не обнаружено.

В работе [34] изучалось влияние известняка и механизмов десульфуризации на выбросы SO2 и NOx, состав золы, образование отложений на поверхностях нагрева и их коррозию при сжигании смеси лигнита и кукурузной соломы в псевдоожиженном слое на установке мощностью 100 кВт. Исследования показали, что при увеличении соотношения Ca/S и повышении температуры слоя количество улавливаемого SO2 возрастает, при этом, однако, повышаются и выбросы оксида азота (NO). Следует отметить, что степень улавливания SO2 зависит также от фрагментации известняка. Установлено, что по мере повышения доли биомассы в сжигаемой в среде кислорода смеси количество выбросов NO становится больше, а выбросы SO2 снижаются.

При проведении технико-экономических оценок совместного сжигания угля и биомассы в среде кислорода на угольных электростанциях часто учитывается широкий спектр факторов, в том числе дополнительные капитальные вложения в модернизацию уже существующих энергоблоков или строительство новых. Котел с ЦКС может быть легко адаптирован для эффективного совместного сжигания угля и биомассы, затраты на него меньше, поскольку нет необходимости в дополнительных мельницах или горелках для биомассы. Расчет энергоэффективности совместного кислородного сжигания затруднен из-за влияния на нее характеристик биомассы и угля, метода совместного сжигания, коэффициента совместного сжигания и т.д. Такие характеристики биомассы, как повышенное содержание влаги и пониженная теплота сгорания, снижают эффективность котла и повышают потребность в дополнительной энергии для насосов, вентиляторов и мельниц. Повышенной теплотой сгорания и измельчаемостью [35] обладает торрефицированная биомасса, поэтому она в большей степени подходит для совместного сжигания с углем.

Важные исследования совместного сжигания биомассы в котлах с ЦКС выполнены с помощью математического моделирования (CFD) [36]. При моделировании конверсии топлива в плотном слое можно использовать модель пористой зоны коммерческого пакета программ CFD, при моделировании реакций газа и твердого вещества в надслоевом пространстве – эмпирические модели. По сути, этот подход заключается в численном решении уравнений сохранения массы, импульса и энергии для газа и твердой фазы. Независимо от того, какой подход используется для моделирования конверсии твердого топлива в плотном слое, важно правильно рассчитать общие потоки массы, количества движения, тепла и элементов в происходящих химических реакциях, выделяющихся из верхней части плотного слоя в надслоевое пространство. Общая стратегия моделирования сжигания смешанного топлива в среде кислорода такая же, как и в иной воздушной среде. Хотя большинство изменений в составе газов в процессе горения можно учесть при моделировании, все же необходимо уточнять существующие модели и механизмы радиационной теплопередачи и химические реакции при газофазном горении [35].

Используя коммерческий пакет программ 3D CFD, авторы [37] изучили совместное сжигание биомассы и угля с разным их соотношением в атмосфере воздуха (20, 40 и 60%) и с различными концентрациями кислорода в тангенциальной топке мощностью 550 МВт. В [34] подведены итоги обзора опубликованных исследований с помощью CFD кислородного сжигания в кипящем слое. В [38] разработана двухмерная динамическая модель топки с кипящим слоем для моделирования процесса совместного сжигания угля и биомассы, включая многофазный поток газа и твердого вещества, межфазный тепло- и массообмен, удаление летучих веществ из угля и биомассы, а также гомогенные и гетерогенные реакции в установке с КС мощностью 6 кВт в атмосфере, содержащей 21% O2 и 79% CO2.

Проблемы эксплуатации котлов с ЦКС при совместном сжигании

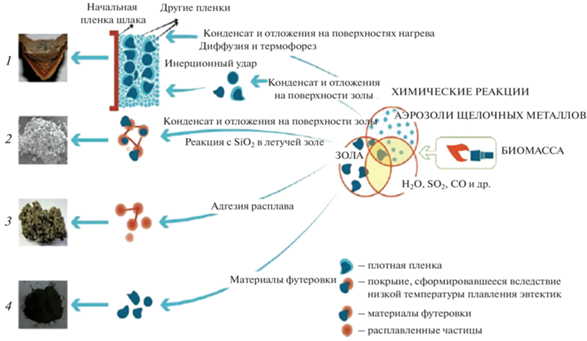

Высокое содержание щелочи и хлоридов в золе биомассы может иметь важное значение при эксплуатации котлов, предназначенных для совместного сжигания. Аэрозоли хлорида или сульфата калия могут образовываться во время горения и конденсироваться на поверхностях нагрева. Эти аэрозоли могут также обволакивать частицы летучей золы и вместе с ними осаждаться на поверхностях, что приводит к образованию смешанных, а порой и слоистых структур шлака. Кроме того, из-за присутствия щелочей температура плавления алюмосиликатной золы углей может снизиться в результате образования эвтектик с низкой температурой плавления. На рис. 5 показаны механизмы шлакообразования, загрязнений и агломерации в котлах, работающих на биомассе [39].

Рис. 5.

Схема процессов формирования основных проблем, связанных с золой при сжигании биомассы [39]. 1 – шлакование из-за присутствия щелочных элементов; 2 – агломерация; 3 – шлакование вследствие образования расплавов силикатов; 4 – летучая зола

Совместное сжигание угля с древесной биомассой гораздо реже приводит к шлакованию и загрязнению поверхностей нагрева, чем с травяной биомассой, из-за более низкого содержания в ней щелочей и хлоридов, но в золе содержится большое количество оксида кальция, что способствует образованию шлака. Авторы [40] изучали влияние древесной биомассы четырех различных типов на шлакование поверхностей нагрева и установили, что биомасса с низким содержанием золы не увеличивает возможность образования шлаков, если ее доля при совместном сжигании не превышает 50%, а биомасса с высоким содержанием золы может приводить к росту шлакования даже при ее доле в смеси около 30%. Из-за высокого содержания оксида кальция в высокозольной биомассе температура плавления алюмосиликатов кальция снижается.

Недавние исследования ОАО ВТИ [8] показали, что важно изучать изменения концентрации калия в слое во времени при эксплуатации реальных объектов. C учетом экспериментальных данных разработана методика расчета и получены данные по изменению концентрации калия в слое в различных условиях. Исследование условий агломерации при совместном сжигании проведено для биомассы двух видов – кородревесных отходов (КДО) целлюлозно-бумажных комбинатов и подсолнечной лузги (содержание калия в золе около 10 и 30.3% соответственно). При замене песка как материала слоя на оксиды железа и их смесь с песком агломерация проявляется только при высоких температурах (850°С и более), а критическая концентрация калия в слое увеличивается в 3 раза и более. Расчеты изменения концентрации калия в слое при совместном сжигании подсолнечной лузги и антрацитового штыба (АШ) в соотношении 50/50% по теплу показали, что возможность агломерации резко снижается из-за большого содержания оксидов железа в золе АШ.

При совместном сжигании биомассы образующиеся хлориды щелочных металлов более коррозионно-опасны, чем их сульфаты, так как имеют значительно более низкие температуры плавления. Следовательно, преобладающими являются механизмы коррозии под отложениями. Из-за коррозии труб пароперегревателя снижается температура пара, а значит, и КПД энергоблока. К доступным решениям этой проблемы можно отнести предварительную обработку биомассы путем ее промывки и обжига, а также использование добавок, таких как сорбенты из карбонатов щелочных металлов, смешанные с серосодержащим углем [39, 41]. Считается, что хлориды щелочных металлов, особенно хлорид калия, являются веществами, ответственными за высокие скорости загрязнения и коррозии при сжигании одной биомассы или совместно с углем, тогда как сульфаты щелочных металлов, по-видимому, наоборот, способствуют снижению скорости загрязнения и коррозии. В биомассе содержание хлора, щелочных и щелочно-земельных элементов более высокое, тогда как в каменном угле – более высокая концентрация серы. Следовательно, совместное сжигание биомассы с углем может оптимизировать соотношение хлоридов и серы и снизить риск загрязнения и коррозии поверхностей нагрева [42].

Коррозионная стойкость обеспечивается защитным оксидным слоем на поверхности труб. На углеродистых сталях слой оксида железа образуется при высоких температурах и замедляет дальнейшее окисление. На легированных хромом сталях, таких как нержавеющие стали, образовавшийся слой оксида хрома намного более устойчив к коррозии, чем слой оксида железа, и потому коррозионная стойкость более высокая. Аналогичные выводы были сделаны и отечественными специалистами, проводившими исследования коррозии металла труб при сжигании твердых коммунальных отходов [9].

Нанесение высокотемпературных покрытий – альтернативный метод повышения коррозионной стойкости труб без использования высоколегированных материалов. В настоящее время изучаются диффузионные покрытия, выполненные термическим напылением и наплавкой, для труб, работающих в режиме совместного сжигания. При поддержке различных промышленных партнеров Исследовательский институт DECHEMA (Германия) и международный Институт технологий сжигания и электростанций (IFK) совместно разрабатывают модели определения срока службы для сталей, используемых в качестве материала труб пароперегревателей. Изучаются характеристики биомассы и ее золы, образующейся в результате совместного сжигания, оцениваются диффузионные покрытия, наносимые с помощью суспензии (Al, Cr, Si) на металлические поверхности для защиты их от высокотемпературной коррозии.

Авторы [43] определяли эффективность пяти покрытий, выполненных термическим напылением при совместном сжигании нескольких видов топлива в котле с ЦКС на электростанции Alholmens Kraft (Финляндия). Сжигаемая смесь состояла в среднем из 30% торфа, 10% угля, 50% биомассы (лесные остатки, деловая древесина и кора) и 10% строительных древесных отходов. При температуре 550°C антикоррозионные покрытия котла имели лучшие характеристики по сравнению с ферритной сталью Т92. При 750°C у материала трубки A263 с покрытиями из NiCr и NiCrTi отмечена самая высокая коррозионная стойкость. Эксперименты показали, что покрытия, выполненные термическим напылением, могут обеспечить хорошую защиту котлов от коррозии на электростанциях, работающих на биомассе и подготовленном из биомассы и отходов топливе.

В недавних исследованиях, проведенных при участии специалистов ВТИ [12, 13], с учетом передовых достижений в области снижения выбросов вредных веществ при сжигании твердых топлив в кипящем слое обоснована эффективность ведения этого процесса в среде кислорода с улавливанием CO2. Выявлены особенности влияния газовых компонентов и параметров сжигания на образование и подавление вредных веществ при сжигании различных топлив, в том числе углей с биомассой в среде кислорода с рециркуляцией СО2. Моделирование выполнялось с помощью специализированных программных модулей ANSYS Chemkin-Pro. Расчеты изменения концентрации оксида серы SO2 в динамических режимах проводились с использованием MATLAB. На рис. 6 для сравнения представлены расчетные и экспериментальные данные по концентрации оксидов азота при совместном сжигании каменного угля и щепы в соотношении 80/20% (по массе).

Рис. 6.

Экспериментальные (1) и расчетные (2) данные по концентрации оксидов азота ${{C}_{{{\text{N}}{{{\text{O}}}_{x}}}}}$ при совместном сжигании каменного угля и древесной щепы в соотношении 80/20% по массе в воздушной (I) и кислородной (II) среде

Расчетные исследования влияния режимных параметров на образование и подавление оксидов азота показали, что при совместном сжигании угля и биомассы, например древесной щепы, доля которой составляет менее 20% по массе, образуется NOx меньше, чем при раздельном сжигании. Механизмы улавливания серы при сжигании в воздушной и кислородной среде различаются. При воздушном сжигании углей эффективность сульфатирования обычно снижается из-за закупорки пор сорбента. Косвенное сульфатирование дает повышенную конверсию по сравнению с прямым сульфатированием. Наилучшие результаты получены при температуре 925–950°C при повышенной концентрации кислорода (29% по объему). По результатам исследований сформулированы рекомендации по оптимальным режимам сжигания с минимальными выбросами вредных веществ и дальнейшему развитию технологий кислородного сжигания, в особенности совместного сжигания угля и биомассы.

СОВМЕСТНОЕ СЖИГАНИЕ И ДОСТИЖЕНИЕ ЦЕЛЕЙ УСТОЙЧИВОГО РАЗВИТИЯ. ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ ТЕХНОЛОГИЙ СОВМЕСТНОГО СЖИГАНИЯ И НЕОБХОДИМЫЕ ИССЛЕДОВАНИЯ В РОССИИ

В [1] подробно рассмотрено, как совместное сжигание угля и биомассы отвечает целям устойчивого развития. Повестка дня в области устойчивого развития на период до 2030 г., объявленная в сентябре 2015 г., представляет собой план действий во имя людей, планеты и процветания [44]. В ее основе 17 целей в области устойчивого развития (ЦУР). Совместное сжигание биомассы с углем может сыграть важную роль в достижении ЦУР, особенно в отношении изменения климата, доступности и чистоты энергии, отраслевых инноваций и инфраструктуры и устойчивых моделей потребления и производства.

Большинство стран подписали Парижское соглашение об изменении климата и сокращении в связи с этим выбросов парниковых газов. Крупнейшим источником выбросов парниковых газов, в том числе углекислого газа, является энергетика (до 30% их общего объема) и прежде всего угольные ТЭЦ. В 2019 г. производство ими электроэнергии составило 36% всей выработанной электроэнергии в мире. Совместное сжигание биомассы на угольных электростанциях играет важную роль в снижении выбросов CO2 и содействии достижению целей устойчивого развития. Сжигание биомассы считается углеродно-нейтральным способом производства электроэнергии, поскольку CO2 ранее удалялся из атмосферы путем фотосинтеза растущих растений. Таким образом, совместное сжигание биомассы с углем – средство сокращения выбросов диоксида углерода существующими угольными электростанциями при использовании уже имеющихся инфраструктуры и оборудования.

Во многих странах с развивающейся экономикой уголь является основным топливом для безопасного, доступного и надежного производства электроэнергии. Следовательно, жизненно важно обеспечить его эффективное использование с минимальным воздействием на окружающую среду. Совместное сжигание биомассы с углем может способствовать утилизации отходов сельского и лесного хозяйства, высокоэффективной выработке электроэнергии при низком уровне выбросов парниковых газов и обеспечению ею населения этих стран по вполне доступным ценам.

Одна из целей устойчивого развития заключается в том, чтобы к 2030 г. модернизировать определенные отрасли промышленности, сделать их более устойчивыми, повысить эффективность использования ресурсов при одновременном внедрении чистых и экологически безопасных технологий. Некоторые инновационные материалы были применены в котлах на угольных электростанциях для решения проблемы отложения золы и возникновения коррозии в результате сжигания сельскохозяйственных отходов, содержащих щелочи. Благодаря модернизации угольных электростанций для совместного сжигания биомассы с углем повысилась их эффективность, снизились выбросы вредных веществ и увеличился срок их службы.

Топливо из биомассы может создаваться и использоваться устойчивым образом, т.е. с применением надежного оборудования и хорошим КПД. Биомасса, используемая для совместного сжигания, может представлять собой древесные гранулы, древесные отходы, отходы лесного хозяйства и побочные продукты сельского хозяйства. Древесные пеллеты, совместно сжигаемые на угольных электростанциях, можно получать из экологически чистых источников. В Европе использование биомассы регулируется Правилами ЕС по древесине и Обязательством по возобновляемым источникам энергии. Программа устойчивой биомассы (SBP) была учреждена в 2013 г., чтобы позволить сертифицированным компаниям продемонстрировать, что они производят, продают или используют древесную биомассу из устойчиво управляемых лесов. В настоящее время насчитывается более 130 сертифицированных SBP-производителей, продавцов и конечных пользователей подготовленной биомассы, представляющей значительную долю всего производства и потребления древесной биомассы в Европе.

Перспективы использования технологий совместного сжигания в России во многом определяются экономическими факторами, которые в последнее время находятся под давлением требований по снижению углеродного следа в продукции (по крайней мере экспортной). В ОАО ВТИ проведено расчетное исследование влияния совместного сжигания различных видов угля и биомассы на эффективность работы котла, а также на некоторые экологические показатели [6]. Установлено, что сжигание 10% биомассы (по тепловыделению) не приводит к существенному снижению КПД брутто котла, однако увеличение затрат электроэнергии на собственные нужды вызовет снижение КПД нетто энергоблока в целом. Совместное сжигание может привести к повышению топливных затрат. Однако в благоприятных для ТЭС условиях (бесплатная биомасса) можно добиться их снижения путем меньшего потребления угля. При сжигании до 10% биомассы (по тепловыделению) выбросы СО2 могут быть снижены на 18‒22%. Таким образом, при отсутствии стимулов к сокращению выбросов вредных веществ, в том числе парниковых газов, технология совместного сжигания экономически оправдана только при использовании бесплатных отходов предприятий деревообработки или сельского хозяйства.

Требования к снижению углеродного следа в продукции могут стать дополнительным стимулом к внедрению технологий совместного сжигания. Особенно это относится к условиям России, где имеются огромные запасы неиспользуемых древесных и растительных отходов.

По сравнению с традиционной технологией, при кислородном сжигании совместно угля и биомассы в котле с ЦКС учитываемые выбросы CO2 могут быть снижены даже на 120% [1]. Это связано с тем, что выбросы от использования биомассы не учитываются, а при кислородном сжигании обеспечивается улавливание СО2 от угля. Тем не менее, необходимы дополнительные данные для более глубокого понимания основ совместного сжигания в среде кислорода в ЦКС и объяснения его преимуществ. Концепция двойного сжигания, которая позволяет электростанции функционировать как с системой сепарации и удаления СО2, так и без нее, является наиболее актуальной. Эта концепция в сочетании с совместным сжиганием угля и биомассы представляется весьма перспективной.

Необходимо отметить, что технологии совместного сжигания отвечают целям в области устойчивого развития, разработанным Генеральной ассамблеей ООН в 2015 г., однако их внедрение требует проведения дальнейших научных исследований и практических разработок. Применительно к факельному сжиганию особенно важными являются исследования методов предварительной обработки биомассы для того, чтобы приблизить свойства биомассы к свойствам угля. Поэтому изучение различных методов подготовки, прежде всего торрефикации, представляется весьма актуальным. Кроме того, необходимо оценить весь процесс с экономической точки зрения, так как затраты на его реализацию неизбежно повлияют на практическое осуществление предварительной обработки биомассы в промышленных масштабах. Следует отметить, что в этой сфере отсутствует стандартизация, а для будущих исследований и практического применения полученных результатов необходимы стандартные протоколы определения характеристик биомассы и ее предварительной обработки.

Важными являются работы в области безопасного складирования биомассы, а также ее размола применительно к котлам с факельным сжиганием. Необходим поиск методов анализа и количественной оценки различных параметров, а также того, как эти параметры соотносятся один с другим в плане пожарной и взрывной опасности на электростанциях с совместным сжиганием.

Актуально проведение комплексных исследований процессов образования и подавления выбросов вредных веществ при совместном сжигании углей и разных видов биомассы, в особенности при сжигании в среде кислорода с рециркуляцией СО2. Сложные вопросы влияния различных составляющих биомассы (щелочных элементов, хлоридов) на образование отложений и коррозию поверхностей нагрева еще недостаточно изучены. Важными являются исследования агломерации слоя в котлах с КС и ЦКС. При решении всех этих вопросов перспективно использовать математическое моделирование.

ВЫВОДЫ

1. Повестка дня в области устойчивого развития на период до 2030 г. ставит перед энергетическим сектором важнейшую задачу: обеспечить выработку чистой энергии для поддержания быстрого экономического роста и охраны окружающей среды. Совместное сжигание биомассы с углем – одно из доступных решений на краткосрочную и среднесрочную перспективу.

2. Свойства биомассы во многом определяют применение тех или иных решений по совместному сжиганию. Наибольшую долю биомассы, используемой при совместном сжигании с углем, обеспечивают технологии кипящего и циркулирующего кипящего слоя. Для условий факельного сжигания особенно важной является предварительная подготовка биомассы (пеллетизация, торрефикация и др.). По сравнению с традиционной технологией сжигания, кислородное сжигание одновременно угля и биомассы в котле с ЦКС может способствовать снижению учитываемых выбросов CO2 на 120%.

3. Перспективы использования технологий совместного сжигания в России во многом определяются экономическими факторами, которые в последнее время находятся под давлением требований снижения углеродного следа в продукции (прежде всего, экспортной). При отсутствии стимулов к уменьшению выбросов вредных веществ, в том числе парниковых газов, технология совместного сжигания экономически целесообразна только при использовании бесплатных отходов предприятий деревообработки или сельского хозяйства. Требования к снижению углеродного следа в продукции могут стать дополнительным стимулом к внедрению технологий совместного сжигания.

4. Для внедрения технологий совместного сжигания требуется проведение дальнейших научных исследований, в том числе исследований предварительной обработки биомассы, безопасности объектов совместного сжигания, процессов образования и подавления выбросов вредных веществ, в особенности при сжигании в среде кислорода с рециркуляцией СО2, влияния различных элементов биомассы (щелочей, хлоридов) на образование отложений и коррозию поверхностей нагрева и агломерацию слоя.

Список литературы

Zhang X., Meloni S. Technology developments in the cofiring of biomass. IEA Clean Coal Centre, 26 Aug. 2020.

Biomass as an energy source in coal cofiring and its feasibility enhancement via pretreatment techniques / B.N. Madanayake, S. Gan, C. Eastwick, H.K. Ng // Fuel Process. Technol. 2017. V. 159. P. 287–305. https://doi.org/10.1016/j.fuproc.2017.01.029

Zabetta E., Kovacs J., Eriksson T. Role and challenges of CFB in a changing energy market // Proc. of the 12th Intern. Conf. on CFB. Krakow, Poland, 23–26 May 2017. P. 77–83.

Nuortimo K., Jantti T., Khryasheva A. Развитие технологии ЦКС для создания мощных энергоблоков // Электрические станции. 2018. № 3. С. 29–35.

Рябов Г.А., Долгушин И.А. Использование на ТЭЦ технологии циркулирующего кипящего слоя при совместном сжигании биомассы и ископаемых топлив // Электрические станции. 2012. № 10. С. 4–8.

Долгушин И.А., Рябов Г.А., Седлов А.С. Исследование и совершенствование схемы ТЭС с котлом ЦКС в целях повышения эффективности и улучшения экологических показателей // Энергетик. 2014. № 8. С. 33–36.

Scala F. Particle agglomeration in fluidized beds: Mechanisms, early detection and possible countermeasure // Fuel Process. Technol. 2018. V. 171. P. 31–38. https://doi.org/10.1016/j.fuproc.2017.11.001

Исследование влияния различных факторов на изменение концентрации щелочных элементов, вызывающих агломерацию слоя / Г.А. Рябов, О.М. Фоломеев, О.А. Смирнова, Д.С. Литун // Теплоэнергетика. 2021. № 1. С. 85–94. https://doi.org/10.1134/S0040363621010173

Загрязнение и коррозия пароперегревателей котлов на ТЭС, сжигающих твердые бытовые отходы и биомассу / Е.Н. Зеликов, Г.А. Рябов, Э.П. Дик, А.Н. Тугов // Теплоэнергетика. 2008. № 11. С. 73–77.

Beiron J., Normann F., Johnsson F. A case study of the potential for CCS in Swedish combined heat and power plants // Proc. of the 15th Intern. Conf. on Greenhouse Gas Control Technologies. GHGT-15. Abu Dhabi, UAE, 15–18 March 2021.

Numerical prediction of the chemical composition of gas products at biomass combustion and co-combustion in a domestic boiler / H. Radomiak, A. Bala-Litwiniak, M. Zajemska, D. Musia // E3S Web Conf. Energy Fuels. 2017. V. 14. P. 02043. https://doi.org/10.1051/e3sconf/20171402043

Халид Э.-Ш., Рябов Г.А., Бухаркина Т.В. Особенности образования и подавления выбросов оксидов серы при сжигании топлив в среде кислорода с рециркуляцией СО2 // Электрические станции. 2019. № 8. С. 18–24. https://doi.org/10.34831/EP.2019.1057.44207

Образование и подавление выбросов NOx и N2O при сжигании топлив в среде кислорода с рециркуляцией СО2 (обзор) / Э.-Ш. Халид, Г.А. Рябов, М.Д. Хамид, Т.В. Бухаркина, М.А. Хусейн // Теплоэнергетика. 2020. № 1. С. 5–14. https://doi.org/10.1134/S004036361912004X

Middelkamp J., Cremers M. Overview of global experience with biomass co-firing and coal to biomass conversions – Technology, fuel supply, byproducts and regulation, economics. Energy. 06 Sept. 2018. https:// www.ieabioenergy.com/wp-content/uploads/2018/09/ 3.1-Jan-Middelkamp.pdf

Formulation, pretreatment, and densification options to improve biomass specifications for cofiring high percentages with coal / J.S. Tumuluru, J.R. Hess, R.D. Boardman, C.T. Wright, T.L. Westover // Ind. Biotechnol. 2012. V. 8. Is. 3. P. 113–132. https://doi.org/10.1089/ind.2012.0004

Leckner B. The role of CFB in co-combustion // Proc. the 9th Intern. Conf. on Circulating Fluidized Beds in Conjunction with 4th Intern. VGB Workshop “Operating Experience with Fluidized Bed Firing Systems”, Hamburg, Germany, 13–16 May 2008. P. 827–832.

Status overview of torrefaction technologies: a review of the commercialisation status of biomass torrefaction / M. Cremers, J. Koppejan, J. Middelkamp, J. Witkamp, S. Sokhansanj, S. Melin, S. Madrali. Paris, France: IEA Bioenergy, 2015.

Voegele E. EIA: Densified biomass fuel sales reach 670,000 tons in April // Biomass Mag. 2020. http://biomassmagazine.com/articles/17995/eia-densified-biomass-fuel-sales-reach-670-000-tons-in-january

Future perspectives of biomass torrefaction: Review of the current state-of-the-art and research development / J.M.C. Ribeiro, R. Godina R, J.C. de O. Matias, L.J.R. Nunes // Sustainability. 2018. V. 10. Is. 7. https://doi.org/10.3390/su10072323

Повышение эффективности технологии предкарбонизации биоотходов / Р.Л. Исьемин, А.В. Михалев, Н.С. Муратова, В.С. Кох-Татаренко, Ю.С. Теплицкий, Э.К. Бучилко, А.Ж. Гребеньков, Е.А. Пицуха // Теплоэнергетика. 2019. № 7. С. 77–83. https://doi.org/10.1134/S004036361907004X

Shevchenko A.L., Sytchev G.A., Zaichenko V.M. Possibility of the use of exothermic-reactions heat from thermal destruction of biomass to increase the energy efficiency of the torrefaction process // J. Phys.: Conf. Ser. 2019. V. 1147. Is. 1. https://doi.org/10.1088/1742-6596/1147/1/012093

Сравнение эффективности реакторов низкотемпературного пиролиза биомассы / Л.Б. Директор, В.М. Зайченко, Р.Л. Исьёмин, А.А. Чернявский, А.Л. Шевченко // Теплоэнергетика. 2020. № 5. С. 60–69. https://doi.org/10.1134/S0040363620050045

Arbaflame has signed a major contract with Engie. 2019. https://www.arbaflame.no/

First operating experiences of 55 MWe Konin and 205 MWe Polaniec CFB boilers firing 100% biomass / M. Natunen, T. Jantti, D. Goral, K. Nuortimo // Power-Gen Europe. Vienna, Austria, 4–6 June 2013.

Bolhar-Nordtncampf M., Kokko A., Kinni J. Multifuel CVF solution – producing power in flexibale environment // VGB Congress. Essen, Germany, 13–14 Oct. 2017.

CFB boiler designs for demanding fuels / T. Luomaharju, P. Lehtonen, K. Jalkanen, P. Köykkä // Proc. of the 21st Intern. Conf. on Fluidized Bed Combustion. Naples, Italy, 3–6 June 2013.

CFB flexible operation to enable the transition to renewable energy sources with maximum profitability / A. Kettunen, V. Barišić, E.C. Zabetta, J. Kovács // Proc. of the 23rd Intern. Conf. on FBC. Seoul, Korea, 13–17 May 2018. P. 183–192.

Start-up and early operating experience of Samcheok Green Power 4 × 550 MW supercritical circulatring fluidized-bed steam generators in South Korea / T. Jantti, R. Parkkonen, J. Burkle, K. Nuortimo // Power-Gen Europe. Cologne, Germany, 26–29 June 2017.

Co-firing of pine chips with Turkish lignites in 750 kWth circulating fluidized bed combustion system / A.T. Atimtay, U. Kayahan, A. Unlu, B. Engin, M. Varol, H. Olgun, H. Atakul // Bioresour. Technol. 2017. V. 224. P. 601–610. https://doi.org/10.1016/j.biortech.2016.10.065

Economic low carbon power production and emissions control for future and flexible biomass co-fired power stations (BiOxySorb)/ D. Walter, W. Quick, P.L. Forero, R. Spörl, A. Fuller, M.A.D. Calvo, R. Youssefi, J. Maier // European Commission, Directorate-General for Research and Innovation, Directorate D – Industrial Technologies. Unit D. 4. Coal and Steel. Brussels, Belgium, 25 Jan. 2019. https://doi.org/10.2777/466007

30 MWth CIUDEN oxy-cfb boiler - first experiences / M. lupion, I. Alvarez, P. Otera, R. Kuivalainen, J. lantto, A. Hotta, Y. Hack // Energy Procedia. 2013. V. 37. P. 6179–6188. https://doi.org/10.1016/j.egypro.2013.06.547

Oxy-combustion studies into the cofiring of coal and biomass blends: effects on heat transfer, gas and ash compositions / N. Jurado, H.G. Darabkhani, E.J. Anthony, J.E. Oakey // Energy Procedia. 2014. V. 63. P. 440–452. https://doi.org/10.1016/j.egypro.2014.11.047

Effect of cofiring coal and biomass blends on the gaseous environments and ash deposition during pilot-scale oxy-combustion trials / N. Jurado, N.J. Simms, E.J. Anthony, J.E. Oakey // Fuel. 2017. V. 197. P. 145–158. https://doi.org/10.1016/j.fuel.2017.01.111

The role of limestone during fluidized bed oxy-combustion of coal and biomass / C. Lupiáñez, M.C. Mayoral, L.I. Díez, E. Pueyo, S. Espatolero, J.M. Andrés // Appl. Energy. 2016. V. 184. P. 670–680. https://doi.org/10.1016/j.apenergy.2016.11.018

Co-firing of coal and biomass in oxy-fuel fluidized bed for CO2 capture: A review of recent advances / Q. Liu, Y. Shi, W. Zhong, A. Yu // Chin. J. Chem. Eng. 2019. V. 27. Is. 10. P. 2261–2272. https://doi.org/10.1016/j.cjche.2019.07.013

Kumar H., Mohapatra S.K., Singh R.I. Review on CFD modelling of fluidized bed combustion systems based on biomass and cofiring // J. Inst. Eng. (India): Series C. 2018. V. 99. Is. 4. P. 449–474. https://doi.org/10.1007/s40032-017-0361-2

Bhuiyan A.A., Naser J. CFD modelling of cofiring of biomass with coal under oxy-fuel combustion in a large scale power plant // Fuel. 2015. V. 159. P. 150–168. https://doi.org/10.1016/j.fuel.2015.06.058

Chen C., Wu X., Zhao L. Simulation of coal and biomass cofiring with different particle density and diameter in bubbling fluidized bed under O2/CO2 atmospheres // J. Combust. 2018. P. 1–12. https://doi.org/10.1155/2018/6931483

Niu Y., Tan H., Hui S. Ash-related issues during biomass combustion: Alkali-induced slagging, silicate melt-induced slagging (ash fusion), agglomeration, corrosion, ash utilization, and related countermeasures // Prog. Energy Combust. Sci. 2016. V. 52. P. 1–61. https://doi.org/10.1016/j.pecs.2015.09.003

Ash transformation by cofiring of coal with high ratios of woody biomass and effect on slagging propensity / D.E. Priyanto, S. Ueno, N. Sato, H. Kasai, T. Tanoue, H. Fukushima // Fuel. 2016. V. 174. P. 172–179. https://doi.org/10.1016/j.fuel.2016.01.072

Reduction of HCl emissions from combustion of biomass by alkali carbonate sorbents or by thermal pretreatment / X. Ren, E. Rokni, Y. Liu, Y.A. Levendis // J. Energy Eng. 2018. V. 144. Is. 4. P. 04018045. https://doi.org/10.1061/(ASCE)EY.1943-7897.0000561

Zimmerling S. VGB. Essen, Germany, personal communication. July 2020.

Oksa M., Metsäjoki J., Kärki J. Corrosion testing of thermal spray coatings in a biomass cofiring power plant // Coatings. 2016. V. 6. Is. 4. P. 13. https://doi.org/10.3390/coatings6040065

United Nations Sustainable Development Goals. 2015. https://sustainabledevelopment.un.org

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика