Теплоэнергетика, 2022, № 6, стр. 33-45

Экспериментальные и расчетно-численные исследования воздействия кавитации на поверхность крылового профиля лопасти с различной обработкой поверхности

M. Sedlář a, *, M. Komárek a, J. Šoukal a, А. В. Волков b, **, А. В. Рыженков b, А. А. Дружинин b, С. В. Григорьев b, Г. В. Качалин b, О. В. Калакуцкая b

a Центр гидравлических исследований Sigma

78349 г. Лутин, ул. Яна Зигмунда, д. 190, Чешская Республика

b Национальный исследовательский университет “Московский энергетический институт”

111250 Москва, Красноказарменная ул., д. 14, Россия

* E-mail: m.sedlar@sigma.cz

** E-mail: volkovav@mpei.ru

Поступила в редакцию 15.07.2021

После доработки 01.09.2021

Принята к публикации 22.09.2021

- EDN: VYBSJO

- DOI: 10.1134/S0040363622060066

Аннотация

Описаны расчетно-экспериментальные исследования нестационарного кавитационного обтекания лопасти гидротурбины в виде профиля NACA2412 с поверхностями, модифицированными путем нанесения на них покрытий. Главный интерес в представленных исследованиях вызывает влияние смачиваемости поверхности на интенсивность протекания кавитационных процессов. Сравниваются два стальных профиля, поверхность которых обработана разными способами, с профилем, имеющим исходную необработанную поверхность. На первый из обработанных профилей нанесено методом ионно-плазменного осаждения в вакуумной камере износостойкое гидрофобное покрытие из карбида вольфрама толщиной 50‒70 мкм, второй выдерживался в водном растворе октадециламина с целью формирования на нем покрытия из поверхностно-активного вещества. В кавитационном туннеле экспериментально исследовался профиль с отношением его размаха к длине хорды, равным 1.25. Угол атаки профиля к набегающему потоку составлял 8°. Численные исследования проведены с помощью программного обеспечения ANSYS CFX с использованием кавитационной модели Цварта и SAS-SST-модели турбулентности. Проведена оценка регистрируемых колебаний давления в потоке, а также уровня генерируемого шума от возникновения нестационарных процессов, обусловленных кавитацией. Показано, что дополнительная обработка поверхности может способствовать предотвращению нежелательных явлений в проточной части, вызванных кавитацией. При этом не требуется выполнять дорогостоящую модернизацию проточной части гидравлических машин. Численное моделирование и эксперименты, проведенные авторами, показывают, что обработка поверхности может значительно влиять на кавитационные процессы, а результаты исследований демонстрируют необходимость дальнейшего углубленного изучения кавитационных процессов в гидравлических машинах, в том числе с использованием современных прикладных программ.

Кавитация ‒ явление, наблюдаемое в потоке жидкости. Оно активно используется во многих сферах биологии, медицины, а также в технических процессах. Что касается его практического применения в гидродинамике, то можно упомянуть, например, контролируемое использование кавитации для уменьшения потерь на трение погруженных в жидкость движущихся тел, создания наночастиц. Тем не менее при проектировании и эксплуатации гидравлических машин, таких как насосы и гидротурбины, а также гребных винтов судов кавитация считается опасным явлением. В целом кавитация в гидравлических машинах имеет три основных побочных эффекта. Первый связан с нарушениями сплошности потока, который вызван кавитацией и приводит к снижению производительности машины. Второй эффект ‒ эрозия материала, из которого изготовлены гидравлические машины, обусловленная кавитацией. Третий эффект (он и послужил основной мотивацией исследований, результаты которых изложены в этой статье) связан с явлениями очень неустойчивой кавитации, которые создают нежелательные шумы и колебания, опасные для работы гидромашины.

Обычно в расчетных исследованиях при довольно высоких значениях числа кавитации σ, характеризующего ее интенсивность, паровые структуры представляют собой редко распределенные по поверхности исследуемого тела кавитационные полости, движущиеся вместе с потоком. Такой режим является в основном устойчивым или почти устойчивым. Однако при нестандартных граничных условиях (и/или небольших значениях $\sigma $) могут наблюдаться и другие режимы кавитации, например такие, как разрыв сплошности кавитационного слоя и образование больших паровых структур (кавитационных каверн). Известно, что кавитационные каверны, одна часть которых в процессе обтекания тел формируется, а другая в это же время схлопывается, производят довольно сильный шум и приводят к эрозионному разрушению поверхности обтекаемого тела. При работе в условиях кавитации гидравлические машины (например, насосы, перекачивающие различные жидкости, или гидравлические турбины, работающие в неоптимальной рабочей зоне своей эксплуатационной характеристики) могут повреждаться из-за кавитационной нестабильности, наблюдаемой даже в режимах близких к расчетным. Такая нестабильность приводит к опасным для работы гидромашины пульсациям давления, особенно при высоких значениях частоты вращения.

Существует несколько перспективных методов контроля за кавитационной неустойчивостью и ее подавления в гидравлических машинах. Первая группа методов основана на пассивном управлении кавитационными структурами с использованием обтекаемых поверхностей различных модификаций. С помощью методов активного контроля, относящихся ко второй группе, может быть учтен цикл нестабильности и найдено более целенаправленное решение для устранения кавитационных процессов.

Для исследования нестационарной кавитации в качестве главного инструмента в течение долгого времени широко использовались экспериментальные методы. Однако, с одной стороны, проведение экспериментальных исследований кавитационных структур на реальной гидротурбине или реальном насосе довольно дорого и требует много времени, а иногда и практически нереализуемо. С другой стороны, имеются многочисленные исследования, которые показывают, что некоторые (хотя и не все) процессы, приводящие к кавитационной нестабильности на лопастях гидравлических машин, аналогичны тем, что наблюдаются на одиночных двумерных профилях лопастей гидромашин в испытательных кавитационных туннелях. Этот факт является веской причиной для проведения экспериментальных исследований на модели упрощенной формы (невращающемся профиле) в кавитационном туннеле, подтвержденных численным моделированием.

Численные исследования показывают, что существуют ограничения при моделировании кавитационной неустойчивости с использованием нестационарных уравнений Навье ‒ Стокса, осредненных по Рейнольдсу [1‒6], и что будущие исследования в данном направлении будут направлены на так называемое большое моделирование вихрей (Large Eddy Simulations ‒ LES). Однако до применения результатов таких исследований в современной инженерной практике еще далеко.

Усовершенствованные модели турбулентности, такие как LES, DES или SAS (последняя представляет собой хороший компромисс между широко используемой моделью SST и моделями LES или DES), требуют соответствующих вычислительных ресурсов, поскольку взаимодействие границ раздела сплошного потока и кавитационных каверн играет здесь очень важную роль. Для исследования и верификации надежных численных алгоритмов, которые могут количественно прогнозировать кавитационную неустойчивость, необходимо обладать достаточными данными о нестационарных процессах в кавитирующем потоке и их связи с возникновением шума и вибраций.

Как уже упоминалось, первая группа методов контроля кавитации основывается на пассивном контроле кавитационных структур с использованием обтекаемых поверхностей различных модификаций. Влияние модифицированных (в основном химическими способами) поверхностей на развитие кавитации описано в мночисленных литературных источниках. Существует множество работ, в которых авторы концентрируют свое внимание на влиянии обработки поверхности на кавитацию в микромасштабе [7‒11] и исследуют образование, рост и схлопывание отдельных кавитационных пузырьков как экспериментально, так и численно. Кавитация на поверхности с лазерной текстурой исследовалась в [12‒14] как в микромасштабе, так и в кавитационном туннеле цилиндрической формы.

В последние годы несколько групп авторов [15‒18] опубликовали результаты экспериментальных исследований профилей с поверхностями, обработанными различными способами. Были использованы разные металлы, а также покрытия, нанесенные химическими способами. Однако в указанных работах отсутствуют данные об экспериментах с профилями лопастей гидромашин, имеющими модифицированную лазерной обработкой поверхность. Кроме того, лишь в нескольких источниках (например, [19]) выполнено численное моделирование кавитационного обтекания профилей с гидрофобными и гидрофильными поверхностями. Реальной проблемой является численное моделирование обтекания профилей с поверхностями, подвергнутыми лазерной обработке, особенно это сложно сделать, если структура поверхности ‒ анизотропная.

В конце 2020 г. в Центре гидравлических исследований Sigma (ЦГИ Sigma) было выполнено несколько экспериментов для исследования кавитационного обтекания профилей с покрытиями. Для проведения испытаний профили помещались в кавитационный туннель. Нанесение на профили покрытий выполнили специалисты НИУ МЭИ. Кроме того, были реализованы некоторые предварительные численные исследования для проверки возможности описания гидрофобных поверхностей при CFD‑моделировании кавитационного обтекания профилей. Как численное моделирование, так и эксперименты, проведенные авторами, показывают, что обработка поверхности может значительно изменить основные процессы, протекающие при наличии кавитации.

РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ДЛЯ АНАЛИЗА КАВИТАЦИИ

Центр гидравлических исследований Sigma в своей лабораторной базе имеет кавитационный туннель с прозрачным каналом, предназначенным для визуального наблюдения за процессом обтекания (рис. 1). Этот туннель построен и введен в эксплуатацию в 2007 г. Он использовался в нескольких работах, направленных на исследования кавитационной эрозии и нестационарных явлений, вызванных гидродинамической кавитацией. Следует отметить, что испытания в кавитационном туннеле были выполнены в рамках международного проекта LTARF18019 “Проектирование гидроисточников для рекуперации энергии” (“Design of hydraulic sources for energy recuperation”).

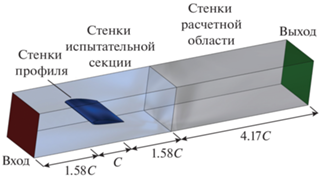

Рис. 1.

Экспериментальная установка для исследования кавитации. а – схема кавитационного туннеля; б – фотоснимок испытательной секции; 1 – закрытый горизонтальный водный туннель; 2 – основной бак; 3 – компрессор и вакуумный насос; 4 – турбулизирующие сетки; 5 – прозрачный канал; 6 – осевой насос с регулируемой подачей

Кавитационный туннель представляет собой закрытый горизонтальный водный туннель и предназначен для исследования обтекания изолированных профилей. Вместимость основного бака 35 м3. Замкнутый контур оснащен как компрессором, так и вакуумным насосом, способным создавать разные уровни давления при постоянном объемном расходе. Для поддержания постоянного качества воды и удаления твердых частиц, которые могут повлиять на гетерогенное образование паровых пузырьков в воде во время испытаний, в байпас между концом выпускного трубопровода и основным резервуаром встроена фильтрующая установка. Прямоугольная прозрачная испытательная секция имеет внутренние размеры 150 × 150 × 500 мм, что приводит к достижению скорости потока на входе в испытательную секцию 25 м/с. Это соответствует скорости при максимальной подаче воды, перекачиваемой осевым насосом с регулируемой частотой вращения. Испытанные профили имеют максимальный размах S = 150 мм (что соответствует ширине испытательной секции), а их угол атаки может варьироваться от 0 до ±180°. Для обеспечения визуализации процесса обтекания профиля испытательная секция стенда выполнена из органического стекла. Датчики давления установлены как внутри испытательной секции, так и внутри профилей.

Для измерения объемного расхода применялся магнитно-индуктивный расходомер (класс точности 0.3%). Для всех измерений перепада давления использовались датчики класса точности 0.1%. Температура воды измерялась платиновым термометром (класс точности 0.5%). Для контроля очагов кавитации во входящем потоке служила байпасная секция, позволяющая измерять количество очагов кавитации с помощью акустического пузырькового спектрометра ABS. В экспериментах применялись две камеры средней скорости съемки (600 кадров в 1 с), синхронизированные с измерительным центром DEWETRON.

Для проведения численного моделирования были использованы два источника. Во-первых, у ЦГИ Sigma есть мощный вычислительный кластер (сервер), к которому можно подключаться удаленно с помощью ПК для решения задач, требующих большого количества вычислительных операций. Кроме того, ЦГИ Sigma имеет в своем распоряжении два программных продукта ANSYS CFD с прикладными пакетами программ HPC, ANSYS Mechanical и CFD-Post. Вместе с доступными рабочими станциями эти ресурсы использовались для создания сеток, сборки и тестирования моделей, а также для решения других относительно несложных задач моделирования. Во-вторых, для выполнения более сложных задач был привлечен Университет Палацкого (г. Оломоуц). В рамках соглашения между ЦГИ Sigma и Университетом Палацкого последний предоставил результаты численного моделирования кавитационного обтекания профиля с помощью ANSYS CFD с использованием вычислительной машины SGI UV 2000 со 128-ядерным центральным процессором и 1 Тб оперативной памяти.

Центр гидравлических исследований Sigma также имеет и собственное программное обеспечение для анализа динамики кавитационных пузырьков и оценки риска кавитационной эрозии. Оригинальный код программного обеспечения основан на двусторонней связи усредненных по Рейнольдсу уравнений Навье ‒ Стокса и полного уравнения Рэлея ‒ Плессе и описан в [20, 21].

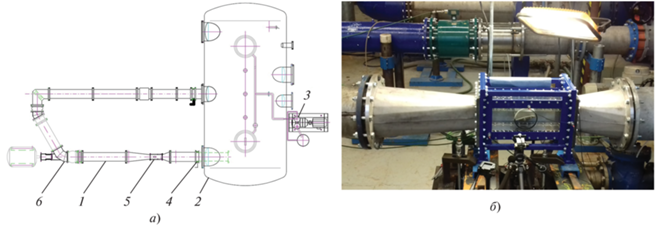

ОПИСАНИЕ МАТЕМАТИЧЕСКОЙ МОДЕЛИ, ПОДХОДЫ К ИЗМЕНЕНИЮ СМАЧИВАЕМОСТИ ПОВЕРХНОСТИ ПРОФИЛЕЙ

Исследуемый профиль является двумерным, симметричным, призматическим и создан по координатам профиля NACA2412 (рис. 2). В нем выполнены два отверстия для измерения давления, расположенных в вертикальной плоскости симметрии. Первое находится на передней кромке (измерение динамического давления p0) и позволяет с использованием показаний двух других датчиков давления, размещенных в кольцевом коллекторе перед туннелем и за ним, получать наиболее информативные показания изменения давления вдоль канала. Второе отверстие сделано на тыльной стороне (всасывания) профиля в точке, отстоящей от передней кромки на расстоянии 40% длины хорды (измерение статического давления p40), поскольку в этом месте ожидается наиболее сильное взаимодействие в “резонансном” режиме зарождающейся кавитации с входящей струйкой. Угол атаки 8° был выбран для обеспечения стабильных колебаний зарождающейся кавитации. Длина хорды профиля составляет C = 120 мм, что дает отношение размах/хорда S/C = 1.25.

Рис. 2.

Объект исследования кавитации. а – профиль NACA2412 без покрытия; б – эскиз расположения отверстий для отбора давления

Испытания проводились в диапазоне чисел кавитации σ от 4.0 до 1.07 и чисел Рейнольдса от 1.07 × 106 до 1.65 × 106. Однако в этом исследовании основное внимание было уделено измерениям при значении числа Рейнольдса Re = 1.56 × 106. Число Рейнольдса определяли следующим образом:

где ${{u}_{{ref}}}$ ‒ характерная скорость потока в испытательной секции; ${{\nu }}$ ‒ кинематический коэффициент вязкости.Число кавитации рассчитывали по формуле

где ${{p}_{{ref}}}$ и ${{p}_{v}}$ ‒ давление на входе в испытательную секцию и на выходе из нее; $\rho $ ‒ плотность жидкости.ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ С МОДИФИЦИРОВАННЫМИ ПОВЕРХНОСТЯМИ

В целях снижения гидравлических потерь проводится модификация поверхностей элементов проточной части гидромашин для изменения взаимодействия потока жидкости с твердой поверхностью. Основное достоинство такой модификации состоит в том, что форма рабочих элементов проточной части гидротурбины остается без изменения.

Известно, что уменьшение гидравлических потерь приводит к снижению вероятности отрыва потока от поверхности, что положительно сказывается на уровне шума и вибраций, обусловленных нестационарными явлениями в проточной части гидротурбины.

Однако модификация функциональных поверхностей может оказывать неоднозначное влияние на кавитационные процессы [22, 23]. С одной стороны, рост кинетической энергии в пограничном слое приводит к снижению вероятности отрыва, что благоприятно сказывается на интенсивности образования кавитационных каверн ‒ она уменьшается. С другой же стороны, при существенном изменении формы поверхности по направлению движения потока повышенная кинетическая энергия может привести к образованию более ярко выраженных зон пониженного давления, что, в свою очередь, может стать причиной более раннего возникновения кавитационных явлений.

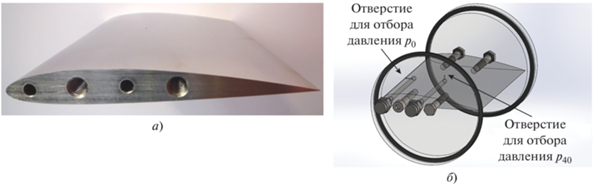

Для исследования кавитационных процессов и их развития на модифицированных поверхностях образцов в НИУ МЭИ были изготовлены для испытаний три идентичных профиля NACA2412. Модификация поверхностей профилей выполнялась различными методами (рис. 3). Характеристики исследованных профилей представлены в таблице.

Рис. 3.

Образцы профилей NACA2412. 1 – стальной профиль; 2 – профиль с PVD-покрытием; 3 – профиль с ПАВ-покрытием

Первый профиль не подвергался обработке и использовался в качестве исходного для проведения корректного сравнения экспериментальных результатов, полученных на образцах с покрытиями.

На второй профиль наносилось PVD-покрытие методом ионно-плазменного осаждения (Physical Vapour Deposition – PVD). На поверхности образца было сформировано покрытие на основе карбида вольфрама (WC) толщиной 50–70 мкм. Покрытие наносилось в вакуумной камере в среде насыщенного газа при высокой температуре (400–700°С) под воздействием тлеющего электрического разряда. Такое покрытие обладает низким коэффициентом трения, повышенными прочностными характеристиками: коррозионной стойкостью (в том числе и в агрессивных средах), устойчивостью к эрозионному и абразивному износу, адгезионной прочностью, что предотвращает нарушение целостности покрытия при эксплуатации, в том числе образование трещин, сколов и деформацию поверхности.

Третий профиль имел гидрофобное покрытие на основе поверхностно-активных веществ (ПАВ). Поверхность данного образца была модифицирована с использованием технологии нанесения ПАВ в целях снижения гидравлического сопротивления благодаря гидрофобизации поверхности. Основа технологии ‒ образование наноструктурированного защитного слоя, состоящего из молекул ПАВ, которые, формируясь на поверхности металла, выстраиваются в так называемый “частокол” Ленгмюра [24, 25].

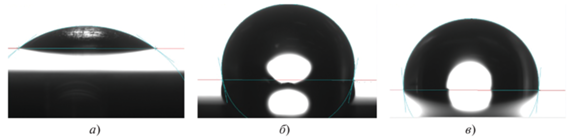

Для каждого из образцов профилей был определен угол смачивания (по результатам трехкратного измерения) методом лежащей капли (см. таблицу и рис. 4).

Характеристики исследованных профилей

| Номер профиля | Покрытие | Шероховатость поверхности (параметр шероховатости Ra) в направлении: | Угол смачивания капли воды на поверхности профиля, град | |

|---|---|---|---|---|

| продольном | поперечном | |||

| 1 | Нет | 0.462 | 0.410 | 39.83 |

| 2 | PVD | 0.251 | 0.205 | 106.17 |

| 3 | ПАВ | 0.335 | 0.247 | 96.73 |

Рис. 4.

Капля воды на поверхности профилей. 1 – стальной профиль; 2 – профиль с PVD-покрытием; 3 – профиль с ПАВ-покрытием. Угол смачивания, град: а – 39.83; б – 106.17; в – 96.73

Уровень шума измерялся с помощью микрофона шумомера, установленного на расстоянии 100 мм от прозрачной стенки испытательной секции.

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

Было проведено несколько серий измерений всех трех профилей в течение нескольких дней. Кроме того, профили с гидрофобным покрытием были испытаны дополнительно: их подвергали взаимодействию с водой в течение нескольких недель.

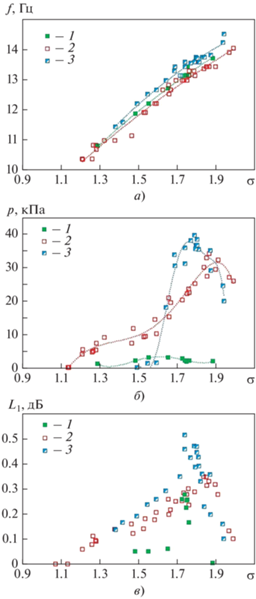

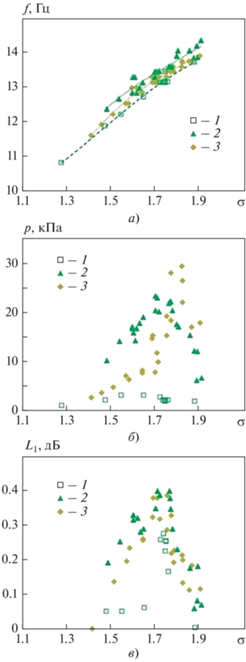

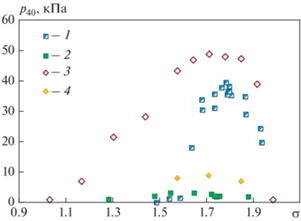

Эксперименты показали, что первая частота собственных колебаний22 зарождающейся кавитации f существенно зависит от числа кавитации σ, при этом обработка поверхности практически не влияет на эту частоту: разброс экспериментальных точек для трех испытанных профилей находится в диапазоне погрешности измерений (рис. 5, а). Амплитуды колебаний давления в месте отбора давления $p_{{40}}^{{}}$ (для первой доминантной частоты33), как будет показано далее, существенно различаются для профилей с различными покрытиями. Наибольший локальный максимум колебаний давления наблюдается у профиля без обработки (обозначен как “стальной”) при числе кавитации равном примерно 1.77 (рис. 5, б). У профиля с PVD-покрытием амплитуды давления несколько ниже и локальный максимум достигается при σ = 1.87. Самые небольшие амплитуды давления наблюдаются для профиля с гидрофобным покрытием, при этом максимум выражен довольно слабо.

Рис. 5.

Колебания частичной кавитации. а – частота; б – давление; в – уровень шума ${{L}_{1}}.$ Профиль: 1 – с ПАВ-покрытием; 2 – с PVD-покрытием; 3 – стальной

У шумовых колебаний (которые наиболее заметны при второй доминантной частоте) наблюдаются тенденции, аналогичные колебаниям давления, однако наиболее резкий максимум имеет профиль с ПАВ-покрытием при числе кавитации около 1.74 (рис. 5, в).

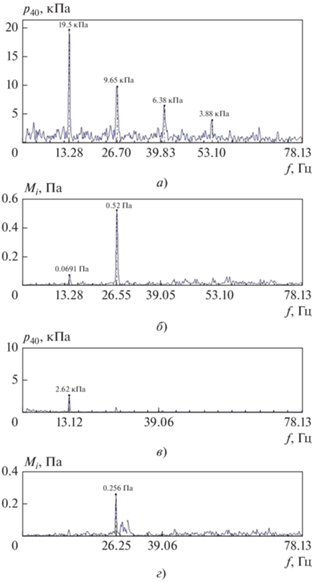

На рис. 6 показаны данные частотного анализа колебаний давления $p_{{40}}^{{}}$ и шумовых колебаний для стального профиля и профиля с ПАВ-покрытием. Видно, что амплитуда шумовых колебаний наиболее сильно проявляется при второй доминантной частоте.

Рис. 6.

Частотный анализ колебаний давления ${{p}_{{40}}}$ (а, в) и колебаний звукового давления ${{M}_{i}}$ (б, г). а, б – стальной профиль; б, г – профиль с ПАВ-покрытием

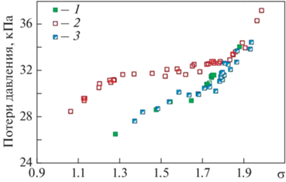

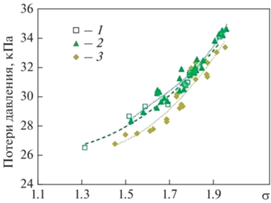

Очень интересна оценка потерь полного давления на всей испытательной секции (рис. 7): у профиля с PVD-покрытием наблюдаются существенно более высокие значения потерь давления при низких числах кавитации, чем у стального профиля и профиля с ПАВ-покрытием.

Рис. 7.

Зависимость потерь полного давления в кавитационном туннеле от числа кавитации. Профиль: 1 – с ПАВ-покрытием; 2 – с PVD-покрытием; 3 – стальной

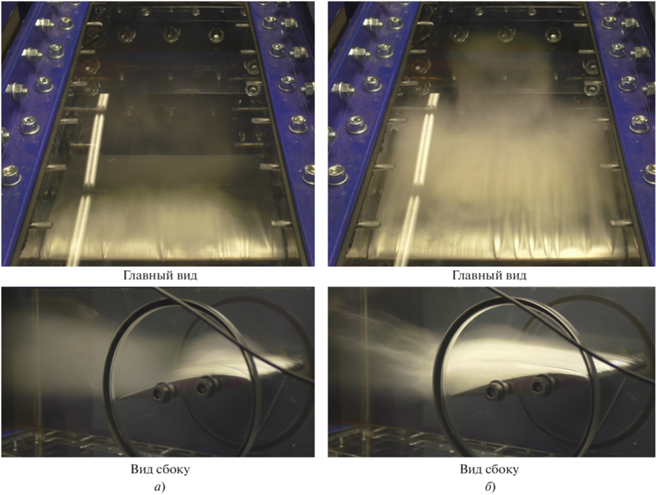

Этот факт пока сложно объяснить. Потери полного давления зависят от многих факторов, включая развитость и форму кавитации, размер зоны отрыва потока или зоны обратных течений. По мнению авторов, с уменьшением числа кавитации она усиливается, при этом подавляется обратный поток и в итоге начинается очень устойчивый суперкавитационный режим (рис. 8). В ближайшем будущем планируется продолжить исследования, направленные на объяснение такой зависимости перепада давления от числа кавитации для профиля с PVD-покрытием.

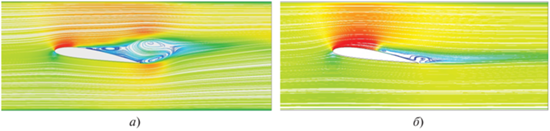

Рис. 8.

Динамика кавитации. Профиль с PVD-покрытием. а – частичная кавитация; б – развитая кавитация

Как уже упоминалось, были проведены еще два испытания профиля с гидрофобным ПАВ-покрытием после нескольких недель воздействия на него воды. Как и ожидалось, зависимость первой частоты частичных колебаний кавитации f от числа кавитации практически такая же, как и для исходных профилей, т.е. без их длительной выдержки в воде (рис. 9). Потери полного давления по всей длине испытательной секции изменяются в пределах 4% (рис. 10).

Рис. 9.

Динамика колебаний параметров исследуемых профилей с ПАВ-покрытием. Колебания: а – частичной кавитации на первой доминантной частоте; б – давления при частичной кавитации; в – уровня шума при частичной кавитации. Эксперимент: 1 – первый – без выдержки профиля в воде; 2 – второй ‒ после выдержки профиля в воде в течение нескольких недель; 3 – третий (повторный) ‒ также после выдержки профиля в воде в течение нескольких недель

Рис. 10.

Потери полного давления в кавитационном туннеле для исследуемых профилей. Обозначения см. рис. 9

Для профилей, подвергнутых длительной выдержке в воде, наблюдаются существенно другие зависимости амплитуд колебаний давления ${{p}_{{40}}}$ и шумовых колебаний. Так, амплитуда последних увеличилась на 38% и достигла такого же уровня, что и профиль с PVD-покрытием. Еще более высокий рост амплитуды колебаний наблюдался для давления ${{p}_{{40}}}$: она увеличилась почти в 8 раз во втором и в 10 раз в третьем эксперименте по сравнению с первым экспериментом44.

ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ И ЕГО РЕЗУЛЬТАТЫ

Проводить подробные экспериментальные исследования (как с визуализацией процесса, так и с измерениями скорости) очень сложно не только для реальных гидравлических машин, но даже для кавитационных туннельных течений из-за наличия большого количества кавитационных пузырьков. Поэтому CFD-моделирование становится важным инструментом, способным детально представить взаимодействие кавитационных структур с входной струйкой, выделенной в потоке. Многие специалисты предполагают, что наиболее вероятной причиной возникновения кавитации является некоторый “резонансный” эффект, который наступает в определенном диапазоне чисел кавитации [4‒6].

В данном исследовании программное обеспечение ANSYS CFX использовалось для решения проблемы нестационарного кавитационного обтекания профилей в водном туннеле. Для описания однородного многофазного потока была использована модель кавитации Цварта. Расчеты выполнялись для испытательной секции туннеля реальной формы и конкретных размеров. Такие расчеты были проведены для того, чтобы можно было оценить асимметрию потока и влияние на него боковых стенок, что позволит определить связь процессов, происходящих в потоке, и кавитацией с отношением размеров размах/хорда даже для двумерных профилей. Считается, что свойства воды, включая предполагаемое содержание нерастворенного воздуха, влияют на сжимаемость смеси и скорость распространения в ней звука [6]. Объемная доля не растворенного в воде воздуха принималась равной примерно 0.1%. Для правильного моделирования как явлений, происходящих в потоке, так и доминантных частот колебаний частичной кавитации использовалась SAS‒SST-модель турбулентности.

Расчетная сетка, структурированная под длину хорды профиля C, позволяет сохранять достаточно низкие значения безразмерной координаты y+, рассчитанной в первой точке сетки вдали от стенки. Общее количество узлов сетки составило около 14 млн. Заданные граничные условия (рис. 11) ‒ полное давление на входе в туннель и массовый расход на выходе из него.

Поверхность профиля принималась адиабатической, а температура стенок испытательной секции ‒ постоянной и равной температуре окружающей среды. В ходе численного моделирования индивидуально назначались граничные условия для поверхностей каждого из трех профилей (проскальзывание стенки, шероховатость поверхности). Поскольку было невозможно точно установить угол смачиваемости, свойства стенок задавались с помощью варьирования напряжения сдвига. В первых расчетах рассматривалась стандартная стенка “без проскальзывания”, затем значение напряжения сдвига на стенке постепенно изменялось в пределах 10%.

Первый параметр, который был оценен в расчетах и сопоставлен с экспериментальными данными, ‒ это потери полного давления по всей длине испытательной секции. Сравнение результатов показало, что совпадение расчетных и экспериментальных данных вполне удовлетворительное ‒ различие составляет около 5%.

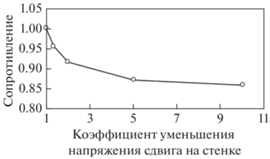

Другим важным параметром, описывающим процессы в испытательной секции, является сила лобового сопротивления. Она была уменьшена в расчетах со 156 до 134 Н также с помощью изменения коэффициента напряжения сдвига на стенке (рис. 12). Таким же образом были снижены резкие пики пульсаций давления в месте отбора давления ${{p}_{{40}}}.$

Рис. 12.

Зависимость сопротивления от коэффициента уменьшения напряжения сдвига на стенке при σ = 1.71

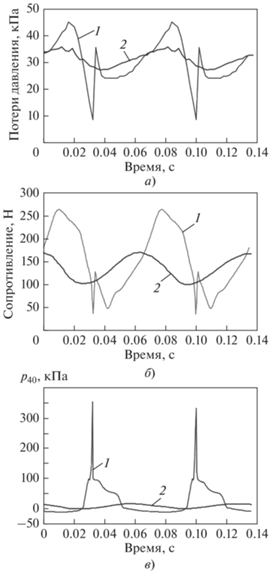

На рис. 13 показаны экспериментальные зависимости потерь полного давления, сопротивления и статического давления в месте измерения давления ${{p}_{{40}}}$ от времени в течение двух CFD-расчетов. Кривые построены для двух случаев задания граничных условий на стенке: “без проскальзывания” и при измененном на 10% напряжении сдвига. На этом рисунке видно, что измененное напряжение сдвига привело к демпфированию сильных и быстрых изменений потока. В то же время частичная кавитация стала более устойчивой из-за ослабления взаимодействия профиля с входной струйкой. На рис. 14 показан максимальный отрыв потока в плоскости симметрии для расчетов, проведенных для тех же двух случаев задания граничных условий.

Рис. 13.

Зависимости потерь полного давления (а), сопротивления (б) и статического давления (в) в месте измерения давления ${{p}_{{40}}}$ в течение двух CFD-расчетов при σ = 1.71. Граничные условие на стенке: 1 – “без проскальзывания”; 2 – напряжение сдвига на стенке уменьшено в 10 раз

Рис. 14.

Линии тока, иллюстрирующие максимальный отрыв потока в плоскости симметрии при σ = 1.71. Граничное условие на стенке см. рис. 13

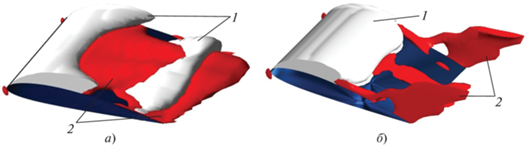

Трехмерный вид областей кавитации и областей обратного течения при рассеянии кавитационной каверны приведен на рис. 15, а результаты измеренных и рассчитанных амплитуд колебаний давления ${{p}_{{40}}}$ в данном CFD-расчете ‒ на рис. 16.

Рис. 15.

Результат CFD-моделирования рассеяния кавитационной каверны при σ = 1.71. 1 ‒ области кавитации; 2 ‒ области обратного потока. Граничные условия на стенке см. рис. 13

Рис. 16.

Зависимости амплитуды колебаний давления ${{p}_{{40}}}$ от числа кавитации. Профиль: 1 – стальной (эксперимент); 2 – с ПАВ-покрытием (эксперимент); граничное условие на стенке: 3 – “без проскальзывания” (расчет); 4 – напряжение сдвига на стенке уменьшено на 10% (расчет)

С изменением напряжения сдвига на стенке на 10% (см. рис. 15, б) форма и размер областей кавитации становятся намного более стабильными, а интенсивность образования кавитационных каверн после рассеяния парового кавитационного облака значительно уменьшается по сравнению со случаем граничных условий “без проскальзывания”. Однако кавитационная область остается довольно большой в течение всего цикла кавитации, размеры же областей раздела на боковых стенках увеличиваются.

ВЫВОДЫ

1. Кавитация может значительно повлиять на эффективность работы гидравлических машин. Она напрямую зависит от параметров потока, а также от свойств обтекаемых им поверхностей. Этот вывод следует из результатов экспериментальных исследований, а также численного моделирования.

2. Соответствующая обработка поверхности может способствовать контролю нежелательных явлений, обусловленных кавитацией, без существенного изменения гидравлических характеристик машины.

3. Поверхности рабочих органов гидравлических машин подвергаются длительным механическим воздействиям, особенно при развитой кавитации. Необходимость уменьшить последствия этих воздействий побудила специалистов к проведению расширенных исследований различных покрытий, их гидравлических, механических свойств.

4. Многие процессы, происходящие в проточной части гидравлических машин, в том числе и кавитация, могут быть изучены в водяных кавитационных туннелях, в которых имеются возможности визуализации процессов, измерения и поддержания заданного уровня качества воды.

5. Сравнительно недавно начавшееся быстрое внедрение в практику информационных технологий, включая аппаратные технологии и численное моделирование, дает возможность исследовать количественно явления кавитации. Модели кавитации и турбулентности, используемые в настоящее время в коммерческих кодах CFD, позволяют прогнозировать ухудшение рабочих характеристик машины, а также кавитационную нестабильность потока. Однако эти модели еще не дают возможности полностью рассчитать кавитационную эрозию и повреждение смачиваемых поверхностей. Что касается решения задач численного моделирования химически обработанных гидравлических поверхностей, то они все еще требуют огромного объема работы. В любом случае невозможно установить подходящие граничные условия на стенке только в соответствии с ее механическими свойствами. Кроме того, для каждого покрытия потребуется некоторая индивидуальная экспериментальная калибровка. И это еще одна причина для проведения расширенных исследований с использованием кавитационных туннелей и специальных стендов для изучения кавитационной эрозии.

Список литературы

Bouziad Y.A. Physical modelling of leading edge cavitation: Computational methodologies and application to hydraulic machinery // Ecole Polytechnique Federale de Lausane. Thesis No. 3353. 2005. https://doi.org/10.5075/epfl-thesis-3353

Tsujimoto Y., Horiguchi H., Yonezawa K. Cavitation instabilities in turbopump inducers. Analyses in 1-3 Dimensions // Int. J. Fluid Mach. Syst. 2010. V. 3. Is. 2. P. 170‒180.

Sedlář M., Bajorek M., Šoukal. J. Investigation of cavitation phenomena in suction part of radial-flow pump // Proc. of the 7th European Conf. on Turbomachinery. Athens, Greece, 5‒9 March 2007. P. 785‒794.

Sedlář M., Šputa O. Komárek M. CFD analysis of cavitation phenomena in mixed-flow pump // Int. J. Fluid Mach. Syst. 2012. V. 5. Is. 1. P. 18‒29. https://doi.org/10.5293/IJFMS.2012.5.1.018

Numerical and experimental investigation of three-dimensional cavitating flow around a straight NACA2412 hydrofoil / M. Sedlář, B. Ji, T. Krátký, T. Rebok, R. Huzlík // Ocean Eng. 2016. V. 123. P. 357‒382. https://doi.org/10.1016/j.oceaneng.2016.07.030

Numerical simulation of interaction between fluid and vapor structures in multiphase flow around hydrofoil / M. Sedlar, J. Soukal, M. Komarek, A.V. Volkov, A.V. Ryzhenkov // J. Appl. Math. Phys. 2018. V. 6. № 8. P. 1614‒1624. https://doi.org/10.4236/jamp.2018.68137

Controlled effect of ultrasonic cavitation on hydrophobic/hydrophilic surfaces / V. Belova, D.A. Gorin, D.G. Shchukin, H. Mohwald // ACS Appl. Mater. Interfaces. 2011. V. 3. Is. 2. P. 417–425. https://doi.org/10.1021/am101006x

Dynamics of vapor-gas bubbles in a liquid near solid surfaces with different properties / T. Lyubimova, K.A. Rybkin, O. Fattalov, L. Lorraine // IOP Conf. Ser.: Mater. Sci. Eng. 2019. V. 581. P. 012041. https://doi.org/10.1088/1757-899X/581/1/012041

A new method for intense cavitation bubble generation on layer-by-layer assembled SLIPS / A.S. Aghdam, M. Ghorbani, G. Deprem, F.C. Cebeci, A. Kosar // Sci. Rep. 2019. V. 9. P. 11600. https://doi.org/10.1038/s41598-019-48175-4

Single cavitation bubble interaction close to hydrophobic surface / D. Jasikova, M. Kotek, M. Muller, V. Kopecky // Int. J. Mech. 2017. V. 11. P. 73‒81.

Effect of wettability on collapsing cavitation bubble near solid surface studied by multi-relaxation-time lattice boltzmann model / Y. Zhu, M. Shan, Y. Yang, Q. Han, Ch. Zhu, X. Zhang // Appl. Sci. 2018. V. 8. Is. 6. P. 940‒951. https://doi.org/10.3390/app8060940

Gregorčič P., Šetina-Batič P., Hočevar M. Controlling the stainless-steel surface wettability by nanosecond direct laser texturing at high fluences // Appl. Phys. A. 2017. V. 123. P. 766. https://doi.org/10.1007/s00339-017-1392-5

Petkovšek M., Hočevar M., Gregorčič P. Cavitation dynamics on laser-textured surfaces // Proc. of the 10th Intern. Symp. on Cavitation (CAV2018). Baltimore, USA, 14‒16 May 2018. https://doi.org/10.1115/1.861851_ch39

Petkovšek M., Hočevar M., Gregorčič P. Surface functionalization by nanosecond-laser texturing for controlling hydrodynamic cavitation dynamics // Ultrason. Sonochem. 2020. V. 67. P. 105126. https://doi.org/10.1016/j.ultsonch.2020.105126

Effects of surface characteristics on hydrofoil cavitation / M. Williams, E. Kawakami, E. Amromin, W. Hambletonand, R. Arndt // Proc. of the 7th Intern. Symp. on Cavitation (CAV2009). Ann Arbor, Michigan, USA, 17‒22 Aug. 2009.

Onishi K., Matsuda K., Miyagawa K. Influence of hydrophilic and hydrophobic coating on hydrofoil performance // Proc. of the Intern. Symp. on Transport Phenomena and Dynamics of Rotating Machinery (ISROMAC). Hawaii, Maui, 16‒21 Dec. 2017.

Mineshima T., Onoshi K., Miyagawa K. Flow field and cavitation characteristics of hydrofoils coated with hydrophilic and hydrophobic polymers // IOP Conf. Ser.: Earth Environ. Sci. 2019. V. 240. P. 062055. https://doi.org/10.1088/1755-1315/240/6/062055

Hao J., Zhang M., Huang X. Experimental study on influences of surface materials on cavitation flow around hydrofoils // Chin. J. Mech. Eng. 2019. V. 32. https://doi.org/10.1186/s10033-019-0355-5

Kim J., Lee J.S. Numerical study of cloud cavitation effects on hydrophobic hydrofoils // Int. J. Heat Mass Transfer. 2014. V. 83. P. 591‒603. https://doi.org/10.1016/j.ijheatmasstransfer.2014.12.051

Sedlář M., Zima P., Müller M. CFD analysis of cavitation erosion potential in hydraulic machinery // Proc. of the 3rd IAHR WG Meeting. Brno, Czech Republic, 14‒16 Oct. 2009. P. 205‒214.

Zima P., Sedlář M. Modeling bubble collapse aggresiveness in traveling bubble cavitation using bubble breakup model // Proc. of the 8th Intern. Symp. on Cavitation (CAV2012). Singapore, 13‒16 Aug. 2012. № 209. P. 182‒186.

Волков А.В., Панкратов С.Н. Пути повышения эксплуатационных качеств насосного оборудования теплоэнергетических объектов // Гидравлические машины, гидроприводы, гидропневмоавтоматика: Труды третьей Междунар. науч.-техн. конф. СПб., 2005. С. 82‒89.

Волков А.В., Хованов Г.П., Чернышев С.А. Исследования гидродинамического взаимодействия гидрофобизированной поверхности с рабочим потоком на примере обтекания пластины // Эффективность и экологичность насосного оборудования: Тез. докл. Междунар. науч.-техн. конф. ECOPUMP.RU 2007. М., 2007. С. 15‒16.

Prospects for the application of film-firming amines in power engineering / A.V. Ryzhenkov, S.I. Pogorelov, A.V. Kurhakov, M.A. Morozov, N.V. Ryzhenkova // Surface Effects and Contact Mechanics Including Tribology XII. 2015. V. 91. P. 127‒137. https://doi.org/10.2495/SECM150121

Wenzel R.N. Resistance of solid surfaces to wetting by water // Ind. Eng. Chem. 1936. V. 28. Is. 8. P. 988–994. https://doi.org/10.1021/ie50320a024

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика