Теплоэнергетика, 2022, № 9, стр. 66-77

Сепараторы-пароперегреватели нового поколения для паротурбинных установок АЭС с ВВЭР

А. С. Шамароков a, *, В. М. Зорин b, С. Б. Пустовалов c, Е. А. Михушкина b

a Научно-производственная фирма ЭКИП

111020 Москва, Солдатская ул., д. 3, Россия

b Национальный исследовательский университет “Московский энергетический институт”

111250 Москва, Красноказарменная ул., д. 14, Россия

c Национальный исследовательский центр “Курчатовский институт”

123182 Москва, пл. Академика Курчатова, д. 1, Россия

* E-mail: rasa7@mail.ru

Поступила в редакцию 14.11.2021

После доработки 17.01.2022

Принята к публикации 26.01.2022

- EDN: VQTWLU

- DOI: 10.56304/S0040363622080082

Аннотация

Представлены результаты сравнения конструкционных, массогабаритных и технологических характеристик сепараторов-пароперегревателей (СПП) паротурбинных установок АЭС с водо-водяными энергетическими реакторами (ВВЭР) на базе кассетной трубной системы (СПП-К), применяемой в настоящее время, c перспективным аппаратом на основе коллекторно-ширмовой трубной системы (СПП-ШН) с организацией процессов конденсации греющего пара и отвода выделившихся при конденсации неконденсирующихся газов. Рассматриваемый в статье сепаратор СПП-ШН отличается от СПП-Ш, разработанного в начале XXI в. специалистами ВНИИАМ, конструкцией трубного пучка ступеней пароперегревателей и работой трактов конденсации греющего пара. Устранение теплогидравлической неравномерности и обеспечение стабильной и надежной работы трубных пучков ступеней пароперегревателей СПП-ШН без термопульсаций и парогазовых пробок достигается за счет растворения газов, выделившихся при конденсации пара, на участке охлаждения конденсата. Трубный пучок каждой ступени пароперегревателя СПП-ШН представляет собой один участок, в котором совмещаются конденсация пара и охлаждение конденсата. При этом полностью исключаются потери греющего пара из-за отсутствия продувки. Кроме того, уменьшаются расходы греющего пара в ступенях пароперегревателей благодаря охлаждению конденсата и повышаются экономичность работы аппарата и КПД турбоустановки. Использование СПП-ШН позволит существенно сократить площадь, занимаемую системой промежуточной сепарации и перегрева пара в машинном зале, а также снизить в 2 раза металлоемкость аппарата по сравнению с СПП-К. Указанные возможности СПП-ШН имеют существенное значение при реконструкции (модернизации) действующих и создании новых энергоблоков АЭС и оптимизации проектно-технологических и объемно-компоновочных решений систем промежуточной сепарации и перегрева пара действующих и проектируемых паротурбинных установок с соответствующим снижением приведенных годовых затрат, включающих капитальные вложения и эксплуатационные расходы.

Вследствие сравнительно низкого давления (6–7 МПа) сухого насыщенного пара (относительная влажность 0.5–1.0%) на входе в цилиндр высокого давления турбины АЭС с ВВЭР требуется проведение специальных мероприятий для обеспечения приемлемой влажности пара на выходе из него. В настоящее время для этого применяются аппараты системы промежуточных сепараций и перегрева пара (ПСПП), составляющей вместе с цилиндрами турбины единый тракт, по которому проходит рабочий пар. Характеристики сепаратора-пароперегревателя оказывают влияние на характеристики турбины, ее надежность, а также на экономичность паротурбинной установки в целом.

В статье анализируются характеристики СПП вертикального исполнения двух типов. Один из них – используемый на российских АЭС сепаратор-пароперегреватель кассетного типа, разработанный в АО ИК “ЗиОМАР” и изготавливаемый на предприятии АО «Машиностроительный завод “ЗиО-Подольск». Второй относится к новому поколению аппаратов с коллекторно-ширмовой трубной системой.

Особенностью двухступенчатого СПП-К является применение в трубных пучках ступеней пароперегревателей (ПП) вертикальных теплообменных труб с продольным оребрением, объединенных в кассеты, которые характеризуются высокой металлоемкостью и плохой компенсацией температурных расширений труб. Основной узел ступени ПП – устройство многоэтапного (многоступенчатого) подвода греющего пара к теплопередающей поверхности и отвода его конденсата.

Особенностью СПП-ШН является применение в ПП теплообменных труб с поперечным оребрением, которые обеспечивают высокую тепловую эффективность и низкую металлоемкость. Основной узел каждой ступени ПП – трубная система, представляющая собой единый трубный пучок, состоящий из теплообменных ширм, закрепленных концами в вертикальном коллекторе. Между трубами в ширме имеется хорошая компенсация температурных расширений. Подвод греющего пара к коллектору осуществляется по одному трубопроводу, так же как и отвод конденсата от него. Трубный пучок каждой ступени ПП представляет собой один участок, в котором совмещаются зоны конденсации пара и охлаждения конденсата. Теплогидравлическая устойчивость работы ПП достигается вследствие растворения газов, выделившихся при конденсации пара, в зоне охлаждения конденсата. Кроме того, нет потерь греющего пара, потому что отсутствует продувка.

Сравнение СПП-К и СПП-ШН было выполнено применительно к рабочим параметрам турбоустановки К-1200-6.8/50 (проект АЭС-2006), которая комплектуется четырьмя СПП, установленными параллельно по нагреваемому пару. В СПП-К и СПП-ШН применены трубы наружным диаметром 16 мм из нержавеющей стали 08Х14МФ, а жалюзийные сепараторы выполнены из нержавеющей стали 08Х18Н10Т.

КОНСТРУКТИВНОЕ УСТРОЙСТВО СЕПАРАТОРОВ-ПАРОПЕРЕГРЕВАТЕЛЕЙ

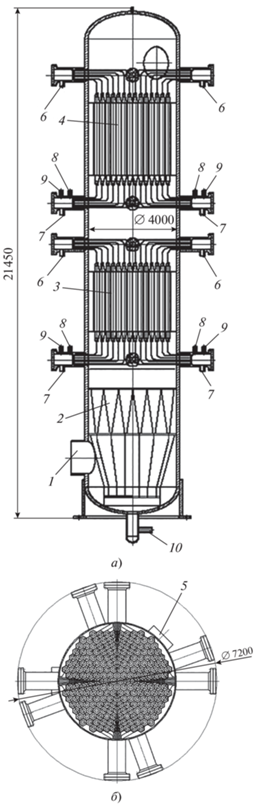

Продольный и поперечный разрезы сепаратора СПП-К показаны на рис. 1, схема включения СПП-К в тепловую схему турбоустановки К-1200-6.8/50 – на рис. 2. СПП-К представляет собой вертикальный аппарат, который содержит встроенные в корпус сепаратор, пароперегреватели, конденсатосборники, расположенные вне корпуса СПП-К (один конденсатосборник каждой ступени ПП обеспечивает совместную работу двух СПП-К). Подвод влажного насыщенного пара в сепаратор осуществляется по патрубку диаметром 1800 мм. Сепаратор состоит из перевернутых V-образных жалюзийных сепарационных блоков, включающих в себя волнистые пластины с влагоуловителями. Отсепарированная влага собирается в нижней части корпуса и отводится через нижний патрубок в единый для всех СПП-К сепаратосборник. Осушенный пар направляется в расположенные выше ПП-1 и ПП-2, где перегревается и выходит из СПП-К через боковой патрубок диаметром 1800 мм.

Рис. 1.

Продольный (а) и поперечный (б) разрезы сепаратора-пароперегревателя с кассетной трубной системой. 1 – патрубок входа насыщенного пара; 2 – жалюзийный сепаратор; 3, 4 – пароперегреватель первой (ПП-1) и второй (ПП-2) ступени перегрева; 5 – патрубок выхода перегретого пара; 6 – подвод греющего пара; 7 – отвод конденсата; 8 – патрубок дыхательной линии; 9 – патрубок рециркуляции; 10 – выход сепарата

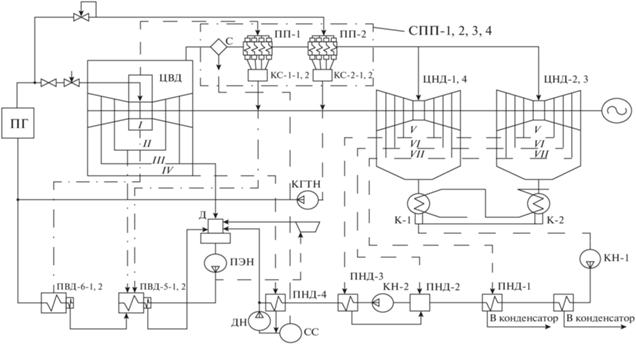

Рис. 2.

Схема включения СПП-К в тепловую схему турбоустановки К-1200-6.8/50. ЦВД, ЦНД – цилиндр высокого и низкого давления; ПВД, ПНД – подогреватель высокого и низкого давления; Д – деаэратор; ПГ – парогенератор; С – сепаратор; СС – сепаратосборник; КГТН – конденсатный насос с гидроприводом; ПЭН – питательный электронасос; К – конденсатор; КН – конденсатный насос; ДН – дренажный насос; I–VII – номер отбора пара

Трубная система каждой ступени ПП состоит из четырех индивидуальных секций, включенных параллельно по греющему пару. Каждая секция включает в себя 55 вертикальных кассет, камеру подвода греющего пара к секции и камеру отвода конденсата, а также внутрикорпусные трубопроводы, соединяющие камеры секции с кассетами. Кассета состоит из 37 продольно оребренных вертикальных труб, концы которых закреплены в трубных досках камер подвода греющего пара и отвода конденсата от кассеты. Греющий пар подводится индивидуальными трубопроводами к горизонтальным камерам секций, приваренным снаружи к корпусу, и затем по индивидуальным внутрикорпусным трубопроводам к камерам кассет. Отвод конденсата из ступени ПП осуществляется в три этапа: из камер кассет по индивидуальным трубопроводам в камеры секций, затем в отдельно стоящий конденсатосборник, единый для двух СПП-К, после чего из конденсатосборника ПП-1 конденсат отводится в ПВД-5, а из конденсатосборника ПП-2 закачивается конденсатным насосом с гидроприводом в смеситель, установленный в тракте питательной воды после ПВД-6.

Для трубных пучков ступеней пароперегревателей СПП-К характерны:

гидравлическая неравномерность вследствие разной длины труб, соединяющих камеры секции с камерами кассет по греющему пару и его конденсату;

неравномерное обтекание нагреваемым паром продольно оребренных труб кассет, которое вызывает теплогидравлическую неравномерность и образование парогазовых пробок с исключением из теплообмена части теплопередающей поверхности, что приводит к снижению температуры нагреваемого пара и КПД турбоустановки;

наличие термопульсаций, приводящих к высоким температурным напряжениям и усилиям в трубах и узлах заделки труб в трубных досках кассеты.

Для уменьшения влияния теплогидравлической неравномерности в СПП-К организована рециркуляция части греющего пара и неконденсирующихся газов из камер конденсата секций в камеры греющего пара соответствующей секции. Такая рециркуляция незначительной части греющего пара приводит к постоянному увеличению доли неконденсирующихся газов в греющем паре на входе в трубные пучки и не устраняет образование парогазовых пробок и термопульсаций.

Для обеспечения стабильной работы пароперегревателей в дополнение к рециркуляции греющего пара из конденсатосборников каждой ступени производится периодическая продувка греющего пара. Промышленные исследования СПП-К, проведенные на АЭС, показали, что для обеспечения надежной работы кассетных трубных пучков без образования парогазовых пробок и термопульсаций необходима постоянная продувка греющего пара в объеме не менее 10% расхода пара на входе в каждую ступень ПП со сбросом в конденсатор турбоустановки [1]. При меньшем расходе пара на продувку не все трубы кассет полноценно продуваются. При периодической или меньшей постоянной продувке парогазовой смеси трубные пучки СПП-К будут работать с различной скоростью образования парогазовых пробок и термопульсациями до 70°С и уменьшением температуры нагреваемого пара, что приведет к снижению надежности функционирования турбины и КПД турбоустановки. Накопление неконденсирующихся газов в теплопередающих трубах происходит в зоне встречи основного потока с обратным, вследствие чего образуется парогазовая пробка.

Термопульсации возникают в результате охлаждения парогазовой пробки и металла труб до температуры нагреваемого пара и дальнейшего роста гидростатического давления с последующим выталкиванием пробки и возобновлением конденсации пара на этом участке, которая сопровождается ростом температуры металла трубы. Из-за плохой компенсации температурных расширений прямых труб кассеты (с небольшой подгибкой периферийных труб в местах их закрепления в камерах кассеты) теплообменные трубы и узлы заделки труб (сварные швы) в трубных досках камер кассет испытывают циклические температурные напряжения и температурные усилия, которые понижают надежность работы ступеней ПП в СПП-К.

Продувка греющим паром в соответствии с требованиями [1] повышает надежность работы СПП-К, но при этом снижается тепловая экономичность турбоустановки. В табл. 1 приведены данные расчета электрической мощности N турбоустановки и ее снижения ΔN в зависимости от продувки. Все расчеты тепловой схемы паротурбинной установки К-1200-6.8/50 проводились с использованием программы СХЕМА, разработанной на кафедре атомных электростанций НИУ МЭИ. Снизить потери тепловой экономичности можно путем дросселирования всех труб ступеней ПП по специальной программе или с помощью отвода продувочного пара не в конденсатор турбины, а из ПП-2 в ПП-1 и из ПП-1 в ПВД-5. Для надежного дренажа конденсата греющего пара из камер секций в конденсатосборники камеры конденсата секций ПП соединены дыхательными трубопроводами с вынесенными конденсатосборниками. Для проведения текущих осмотров и ремонтов на корпусе и торцах камер секций пароперегревателей расположены люки-лазы. При повреждении одной трубки какой-либо кассеты ремонт сводится к отключению секции с этой кассетой и отглушению кассеты с последующим включением секции в работу. Замена поврежденных кассет производится при капитальном ремонте энергоблока.

Таблица 1.

Электрическая мощность турбоустановки К-1200-6.8/50 (АЭС-2006) и ее снижение при продувке трубного пространства ПП-1 и ПП-2 в целях сдувки неконденсирующихся газов в конденсатор турбины

| Продувка, % | Nбр, кВт | ΔNбр, кВт |

|---|---|---|

| 0 | 1 191 458.03 | 0 |

| 3.0 | 1 187 378.39 | –4079.64 |

| 6.0 | 1 183 330.07 | –8127.96 |

| 10.0 | 1 177 978.23 | –13 479.80 |

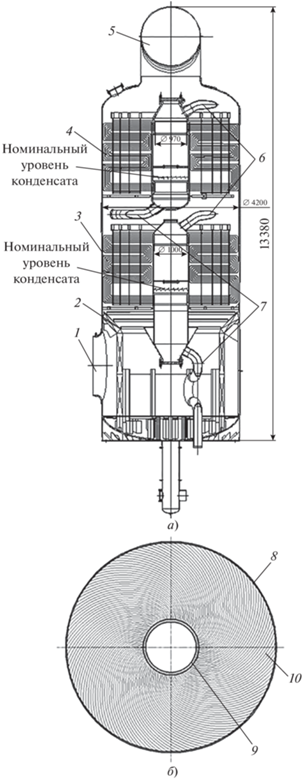

Продольный и поперечный разрезы СПП-ШН показаны на рис. 3, схема включения СПП-ШН в тепловую схему турбоустановки К-1200-6.8/50 – на рис. 4. В нижней части корпуса СПП-ШН находится сепаратор, который состоит из вертикальных и наклонных жалюзийных блоков, изготовленных из волнистых пластин с влагоуловителями. Вертикальные блоки расположены в два яруса и скомпонованы в виде соосного корпусу цилиндра, установленного с зазором относительно корпуса. Наклонные блоки нижним основанием опираются на цилиндрическую часть сепарационного устройства, а верхним основанием – на корпус СПП-ШН.

Рис. 3.

Продольный (а) и поперечный (б) разрезы сепаратора-пароперегревателя с коллекторно-ширмовой трубной системой. 1 – патрубок входа насыщенного пара; 2 – жалюзийный сепаратор; 3, 4 – пароперегреватель первой и второй ступени перегрева; 5 – патрубок выхода перегретого пара; 6 – подвод греющего пара; 7 – отвод конденсата; 8 – корпус; 9 – коллектор; 10 – ширма

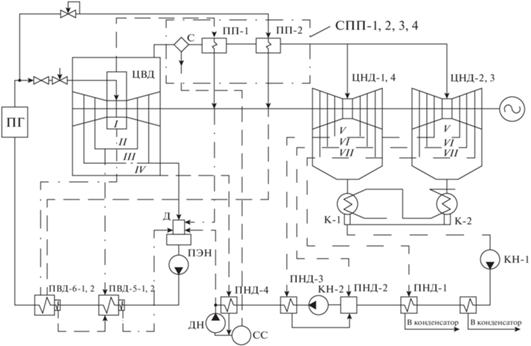

Рис. 4.

Схема включения СПП-ШН в тепловую схему турбоустановки К-1200-6.8/50. Обозначения см. рис. 2

В зазоре между вертикальными сепарационными блоками и корпусом организована раздающая кольцевая камера для поступающего в нее влажного пара. По периметру кольцевой раздающей камеры с зазором относительно корпуса установлена перфорированная обечайка для улавливания крупнодисперсной влаги из пара. Частично осушенный в предвключенном пленочном сепараторе, размещенном в тракте трубопровода (на рис. 4 не показан), насыщенный пар поступает через патрубок внутренним диаметром 1800 мм в кольцевую раздающую камеру, из которой равномерно распределяется по сепарационным жалюзийным блокам. Слив сепарата из сепарационных блоков производится по индивидуальным каналам через гидрозатворы в патрубок, расположенный на нижнем днище корпуса, а из него – в общий для всех СПП-ШН сепаратосборник.

Осушенный пар с влажностью менее 0.5% поступает в ступени ПП, где оставшаяся влага испаряется, а пар перегревается. Отвод перегретого пара из СПП-ШН осуществляется через патрубок, закрепленный в центре верхнего эллиптического днища корпуса.

Трубный пучок каждой ступени пароперегревателя выполняется на одном участке, совмещающем зоны конденсации пара и охлаждения конденсата. Благодаря W-образной форме труб с оребрением на горизонтальных участках высота трубного пучка пароперегревателя увеличивается незначительно. В результате при увеличении длины труб и неизменной теплообменной площади поверхности существенно сокращается количество труб в ширме. Трубный пучок ступени пароперегревателя состоит из 144 ширм. В плане ширмы расположены в виде эвольвенты (или спирали Архимеда) (см. рис. 3, б). На горизонтальных участках трубы размещены в коридорном порядке. Для дистанционирования ширм концы горизонтальных дистанционирующих планок ширм закрепляют в бандажах снаружи трубного пучка и в пазах кожуха, расположенного снаружи коллектора. Выделение зоны охлаждения конденсата осуществляется путем поддержания уровня конденсата в коллекторе, который является конденсатосборником, и в трубах на одном из вертикальных участков U-образного гиба (как сообщающиеся сосуды). Вертикальный участок труб в районе уровня конденсата выполняется с увеличенной высотой для обеспечения постоянства температуры нагреваемого пара и охлаждаемого конденсата при колебании уровня.

В коллекторе между участками закрепления концов труб расположена кольцевая перегородка со съемной крышкой, делящая коллектор на камеру подвода греющего пара и конденсатосборник. Подвод греющего пара к ПП и отвод охлажденного конденсата осуществляются в каждой ступени ПП одним трубопроводом. Для поддержания уровня конденсата в конденсатосборнике из камер подвода греющего пара и конденсатосборника выведены трубки к датчику уровня, который управляет регулирующим клапаном, установленным на трубопроводе отвода конденсата из конденсатосборника-коллектора.

Внутри труб над уровнем конденсата происходит конденсация греющего пара, ниже уровня конденсата – охлаждение конденсата. Охлаждение начинается на вертикальном участке труб, продолжается на колене, в котором возникает вторичная циркуляция в поперечном сечении, переходящая на горизонтальный участок труб охлаждения конденсата. Охлажденный конденсат из ПП-2 самотеком сливается в ПВД-6, а из ПП-1 – в деаэратор и далее по установленной схеме отсасывается в конденсатор турбины.

Для возможности проведения текущих осмотров и ремонтов коллекторы ступеней пароперегревателей и корпус СПП-Ш снабжены люками-лазами диаметром 400 (500) мм.

Основные характеристики СПП-К и СПП-ШН, а также результаты теплогидравлических расчетов и расчетов по сепарации пара приведены в табл. 2. Расчеты по сепарации пара и теплогидравлические расчеты СПП-ШН по трактам конденсации и охлаждения конденсата греющего пара в трубах и нагрева промежуточного пара на оребренных поверхностях выполнены по общепринятым методикам [2, 3]. Все расчетные параметры соответствуют исходным техническим требованиям.

Таблица 2.

Геометрические, режимные и технологические показатели сепараторов-пароперегревателей с кассетной и коллекторно-ширмовой трубными системами для турбоустановки К-1200-6.8/50 (АЭС-2006)

| Показатель | Тип СПП | |

|---|---|---|

| СПП-К | СПП-ШН | |

| Диаметр корпуса внутренний, мм | 4000 | 4200 |

| Диаметр аппарата максимальный (условный для СПП-К), мм | 7200 | 4260 |

| Высота аппарата, м | 21.45 | 13.38 |

| Число: | ||

| индивидуальных секций | 4/4 | Единый пучок |

| в пароперегревателе, параллельно | ||

| включенных по греющему пару | ||

| и конденсату греющего пара | ||

| камер греющего пара | 4/4 | 1/1 |

| в пароперегревателе | ||

| камер конденсата греющего пара | 4/4 | 1/1 |

| в пароперегревателе | ||

| кассет в секции | 55/55 | 0/0 |

| кассет в пароперегревателе | 55 × 4 = 220/220 | 0/0 |

| труб подвода греющего пара от камер | 4 × 55 = 220/220 | 0/0 |

| секций к камерам кассет | ||

| в пароперегревателе | ||

| труб отвода конденсата от камер кассет | 55 × 4 = 220/220 | 0/0 |

| к камерам секций в пароперегревателе | ||

| трубопроводов рециркуляции части | 4/4 | 0/0 |

| греющего пара | ||

| дыхательных трубопроводов | 4/4 | 0/0 |

| отдельно стоящих конденсатосборников | 2/2 | 0/0 |

| для дренажа конденсата из СПП (на энергоблок) | ||

| конденсатных насосов для закачки | 1 | 0 |

| конденсата греющего пара ПП-2 | ||

| в смеситель после ПВД-6 | ||

| теплообменных труб в пароперегревателе | 8140/8140 | 1584/1584 |

| Площадь поверхности теплообмена, м2 | Нет данных | 1310/1310 |

| Теплопередающая площадь поверхности, | 0.45/0.45 | 0.063/0.063 |

| отключаемая при течи одной трубы, % | ||

| Влажность пара на выходе из сепаратора, % | 0.5 | 0.5 |

| Температурный напор на входе | 71.4/67.4 | 14.5/12.5 |

| нагреваемого пара в пароперегреватель, °С | ||

| Температура нагреваемого пара на выходе | 214.1/270.5 | 218/272.7 |

| из пароперегревателя, °С | ||

| Температурный напор на выходе | 14.3/11.0 | 10.4/8.7 |

| нагреваемого пара из пароперегревателя, °С | ||

| Гидравлическое сопротивление аппарата по | 15 800 | 17 720 |

| тракту нагреваемого пара, Па | ||

| Необходимый расход греющего пара с продувкой от расхода на входе в каждый пароперегреватель в целях сдувки неконденсирующихся газов, % | 10.0/10.0 | 0/0 |

| Увеличение мощности турбоустановки с учетом гидравлического сопротивления по тракту нагреваемого пара (без учета потерь мощности с продувкой), кВт | 0 | 3318.2 |

| Потери мощности турбоустановки с продувкой пара в целях сдувки неконденсирующихся газов, МВт | 13.48 | 0 |

| Масса СПП с конденсатосборниками на энергоблок (без массы трубопроводов обвязки), т | (221 × 4) + (7 × 2) + + (16 × 2) = 930 | 114 × 4 = 456 |

| Размещение сепаратора-пароперегревателя относительно | Над площадкой | Под |

| площадки обслуживания турбины | обслуживания на 7.2 м | площадкой |

| обслуживания | ||

| Транспортабельность по железной дороге единым блоком заводской готовности | Нет | Да |

| Число основных транспортабельных блоков | 19 | 1 |

ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ СПП

Высокая надежность СПП-ШН при их эксплуатации в сравнении с СПП-К достигается благодаря следующим конструктивным особенностям.

Пароперегреватели ПП-1 и ПП-2 выполнены единым трубным пучком по тракту греющего пара, в отличие от СПП-К, в котором трубный пучок каждой ступени пароперегревателей состоит из 4 индивидуальных секций по тракту греющего пара, а каждая секция – из 55 индивидуальных кассет. При этом секции каждого пароперегревателя соединены с кассетами индивидуальными внутрикорпусными трубопроводами по греющему пару и его конденсату.

Между W-образными теплообменными трубами в ширме и в ширмах в трубном пучке обеспечена хорошая компенсация температурных расширений.

В корпус СПП-ШН встроены индивидуальные конденсатосборники для ПП-1 и ПП-2, в отличие от СПП-К, которые комплектуются четырьмя отдельно стоящими конденсатосборниками (по одному конденсатосборнику на два СПП-К каждой ступени ПП) с арматурой и трубопроводами их обвязки.

В каждой ступени ПП подвод греющего пара осуществляется по одному трубопроводу, отвод конденсата – также по одному трубопроводу. В СПП-К в каждой ступени ПП подвод греющего пара происходит по четырем трубопроводам, отвод конденсата – также по четырем трубопроводам.

В каждой ступени ПП отсутствуют дыхательные линии, трубопроводы рециркуляции греющего пара, трубопроводы, соединяющие камеры секций греющего пара и конденсата с камерами кассет греющего пара и конденсата, и сварные швы приварки трубопроводов к трубным доскам.

Подвод греющего пара к теплопередающей поверхности ступени ПП и отвод конденсата греющего пара осуществляются в один этап вместо двух этапов подвода пара и трех этапов отвода конденсата в СПП-К.

Число теплообменных труб и сварных швов приварки труб в коллекторе сокращено в 5 раз по сравнению с числом труб и сварных швов в трубных досках кассет СПП-К.

Основные узлы пароперегревателей СПП-ШН (коллекторы, фланцевые разъемы, закрепление труб в коллекторе развальцовкой и сваркой торцов) по конструкции, составу конструкционных материалов, технологии изготовления и ремонту идентичны соответствующим узлам парогенераторов ПГВ-440 и ПГВ-1000М, отработанным до высокой надежности за более чем 40-летний период их эксплуатации на площадках АЭС.

Зона охлаждения конденсата расположена в каждой ступени пароперегревателя.

Целью введения зоны охлаждения конденсата греющего пара в СПП-ШН является повышение технико-экономических показателей паротурбинной установки и, в частности, ее тепловой экономичности и надежности. Выделяющиеся при конденсации греющего пара газы растворяются в турбулентном потоке охлаждаемого конденсата, движущегося со скоростью, значительно превышающей скорость относительного движения фаз (жидкости и газа), и при нарастающем снижении температуры потока по сравнению с температурой насыщения (примерно 50°С). Это создает благоприятные условия для растворения газов в конденсате (с понижением температуры растворимость газов увеличивается). При неполном растворении газы вместе с охлажденным конденсатом отводятся в один из ПВД, а далее из ПВД по установленной схеме отсасываются в конденсатор турбины.

Опубликованные данные по растворимости позволяют сделать вывод о полноте растворения неконденсирующихся газов в охлаждаемом конденсате греющего пара промежуточного пароперегревателя. В то же время очевидна необходимость экспериментальной проверки этого положения после принятия решения о внедрении предлагаемого коллекторно-ширмового аппарата с зоной охлаждения конденсата.

Благодаря растворению газов в охлаждаемом конденсате устраняется теплогидравлическая неравномерность при работе пароперегревателей. Тем самым исключается возможность образования парогазовых пробок, которые приводят к уменьшению температуры нагреваемого пара и КПД турбоустановки, и циклических термопульсаций, вызывающих высокие температурные напряжения и усилия в трубах и узлах заделки их в трубных досках кассеты.

Наряду с этим охлаждение конденсата и растворение газов в охлаждаемом конденсате обеспечивают:

снижение потерь тепловой мощности турбоустановки, так как отпадает необходимость в продувке греющим паром трубных пучков ПП-1 и ПП-2;

увеличение электрической мощности турбоустановки за счет использования тепла охлажденного конденсата в ПП-1 и ПП-2;

улучшение условий работы арматуры и трубопроводов трактов дренажа охлажденного конденсата из конденсатосборников ПП-1 и ПП-2 (без кавитации), что позволяет выполнять трубопроводы из углеродистой стали вместо нержавеющей;

исключение из тепловой схемы конденсатного насоса с гидротурбинным приводом.

Применение СПП-ШН дает возможность увеличить электрическую мощность турбоустановки К-1200-6.8/50 на 3.318 МВт (см. табл. 2) при нагреве пара и охлаждении конденсата в ПП-1 и ПП-2 с учетом гидравлического сопротивления тракта нагреваемого пара.

В табл. 3 приведены данные расчета электрической мощности брутто турбоустановки Nбрутто (далее в подстрочном индексе везде “бр”), цилиндров высокого и низкого давления NЦВД бр и NЦНД бр, изменения электрической мощности брутто турбоустановки ΔNбр в зависимости от температурного напора нагреваемого пара на входе в ПП-1 Δtвх ПП-1 и ПП-2 Δtвх ПП-2 и выходе из ПП-1 Δtвых ПП-1 и ПП-2 Δtвых ПП-2. Анализируя рис. 2, 4 и данные табл. 3, можно сделать вывод, что охлаждение конденсата в ПП-1 и ПП-2 по схеме, представленной на рис. 4, в режиме 3 обеспечивает увеличение электрической мощности турбоустановки К-1200-6.8/50 на 346.66 кВт по сравнению со схемой, приведенной на рис. 2, в режиме 1 и на 2557.66 кВт по сравнению с классической схемой на рис. 4 в режиме 2.

Таблица 3.

Результаты расчета электрической мощности турбоустановки К-1200-6.8/50 (АЭС-2006) для различных режимов

| Номер режима |

Δtвых ПП-1/ Δtвых ПП-2, °С |

Δtвх ПП-1/ Δtвх ПП-2,°С |

NЦВД бр/ NЦНД бр, кВт | Nбр, кВт | ΔNбр, кВт | Примечание |

|---|---|---|---|---|---|---|

| 1* | 14.3/11.0 | 71.4/67.4 | 550 157.23/ 641 300.80 |

1 191 458.03 | 0 | Конденсат греющего пара из ПП-2 закачивается в смеситель, расположенный за ПВД-6, из ПП-1 дренируется в ПВД-5 |

| 2** | 14.3/11.0 | 71.4/67.4 | 547 180.9/ 642 066.09 |

1 189 247.03 | –2211.0 | Дренаж конденсата греющего пара из ПП-2 в ПВД-6, из ПП-1 в ПВД-5 |

| 3 | 14.3/11.0 | 14.5/12.5 | 550 593.10/ 641 211.49 |

1 191 804.59 | 346.66 | Дренаж охлажденного конденсата из ПП-2 в ПВД-6, из ПП-1 в деаэратор |

| 4 | 10.4/11.0 | 14.5/12.5 | 551 133.22 641 075.80 |

1 192 209.03 | 751.0 | Так же, как в варианте 3 |

| 5 | 9.2/11.0 | 14.5/12.5 | 551 300.89/ 641 033.67 |

1 192 334.56 | 876.53 | Так же, как в варианте 3 |

| 6 | 14.3/9.2 | 14.5/12.5 | 549 892.24/ 644 222.70 |

1 194 114.94 | 2656.91 | Так же, как в варианте 3 |

| 7 | 14.3/8.7 | 14.5/12.5 | 549 697.91/ 645 057.62 |

1 194 755.53 | 3297.5 | Так же, как в варианте 3 |

| 8 | 10.4/8.7 | 14.5/12.5 | 550 233.97/ 644 922.22 |

1 195 156.19 | 3698.16 | Так же, как в варианте 3 |

| 9 | 14.3/9.2 | 71.4/67.4 | 549 343.49/ 644 161.34 |

1 193 507.83 | 2049.80 | Конденсат греющего пара из ПП-2 закачивается в смеситель, расположенный за ПВД-6, а из ПП-1 дренируется в ПВД-5 |

Примечание. Электрическая мощность турбоустановки в режимах 3–9 рассчитана без учета изменения гидравлического сопротивления тракта нагреваемого пара. * Схема включения СПП-К в тепловую схему турбоустановки К-1200-6.8/50 с закачкой конденсата из ПП-2 конденсатным насосом с гидроприводом в смеситель, расположенный за ПВД-6 (применяется только на ЛМЗ). ** Классическая схема включения СПП в тепловую схему турбоустановки К-1200-6.8/50 с дренажом конденсата из ПП-2 в ПВД-6.

Анализ рис. 5 показывает, что при неизменных остальных параметрах электрическая мощность турбоустановки увеличивается на 103.7 кВт при нагреве пара на 1°С в ПП-1 и на 1283.5 кВт при нагреве пара на 1°С в ПП-2.

Рис. 5.

Зависимость электрической мощности (брутто) турбоустановки К-1200-6.8/50 от температурного напора на выходе нагреваемого пара из ПП-1 (а) и ПП-2 (б) при постоянном температурном напоре на выходе нагреваемого пара 11.0°С из ПП-2 (а) и 14.3°С из ПП-1 (б) и постоянных минимальных температурных напорах в охладителях конденсата и пара 14.5°С в ПП-1 и 12.5°С в ПП-2

СПП-ШН имеет высокую ремонтопригодность благодаря размещению на нижнем и верхнем днищах корпуса аппарата и коллекторов специальных люков-лазов, которые обеспечивают обслуживающему персоналу доступ внутрь корпуса и коллекторов для проведения ревизии и ремонта внутрикорпусных и внутриколлекторных устройств, что делает возможным качественный ремонт и эргономичное глушение поврежденных труб (одна отглушенная труба соответствует 0.063% площади поверхности ступени пароперегревателя).

Для обнаружения поврежденных теплообменных труб после останова энергоблока производится установка специального устройства для отделения внутриколлекторного пространств ПП-1 от межтрубного пространства СПП-ШН. Далее межтрубное пространство заполняется водой без напора (гидростатический способ). Дефектная труба обнаруживается изнутри коллекторов в результате протечки воды. При конструировании промежуточных пароперегревателей СПП-ШН площади поверхностей нагрева были увеличены в соответствии с требованиями [3] на 10% по сравнению с результатами расчетов. При отглушении труб, площадь поверхности которых соответствует необходимому запасу, показатели работы пароперегревателей приближаются к расчетным значениям.

В СПП-К на корпусе и торцах камер секций пароперегревателей также расположены люки-лазы. Однако при течи одной трубы в какой-либо ступени пароперегревателя для ремонта отключается ступень пароперегревателя по греющему пару и вскрываются камеры греющего пара и конденсата секций ступени пароперегревателя. После этого выполняются поиск и отглушение кассеты с поврежденной трубой (0.45% общей площади теплопередающей поверхности ступени пароперегревателя) при работающем энергоблоке АЭС с последующим включением отключенной ступени пароперегревателя в работу.

Для СПП-ШН, в сравнении с СПП-К, характерны меньшие трудоемкость при изготовлении, стоимость и сроки монтажных работ, которые достигаются благодаря выполнению одного трубопровода подвода греющего пара и одного трубопровода отвода конденсата от каждой ступени ПП, встроенных в корпус конденсатосборников, и, соответственно, исключению из поставки четырех отдельно стоящих конденсатосборников с арматурой и трубопроводами обвязки. Кроме того, поставка СПП-ШН на АЭС производится одним блоком заводской готовности, в отличие от СПП-К, который поставляется 19 отдельными блоками (ПП-1 и ПП-2, сепаратор, 8 камер подвода греющего пара к ПП-1 и ПП-2, а также 8 камер отвода конденсата от них) с последующей их сборкой и испытаниями на площадке АЭС.

Система промежуточной сепарации и перегрева пара на базе СПП-ШН со встроенными в корпус конденсатосборниками занимает меньшую площадь машинного зала. Это связано с тем, что при наружном диаметре корпуса СПП-ШН 4260 мм для его установки в машинном зале требуется ячейка меньшей площади в отличие от СПП-К. Для размещения сепаратора СПП-К необходима ячейка значительно больших размеров, так как условный диаметр аппарата (диаметр описанной окружности) равен 7200 мм из-за присоединяемых к корпусу с наружной его стороны по всей высоте восьми камер подвода греющего пара и восьми камер отвода конденсата греющего пара из ступеней ПП, а также лестниц и площадок для обслуживания камер (см. рис. 1). К этому следует добавить площадь, занимаемую четырьмя отдельно расположенными конденсатосборниками с арматурой и трубопроводами обвязки.

Сепараторы СПП-ШН и СПП-К устанавливаются на высоте 1.8 м от нулевой отметки, при этом габариты СПП-ШН позволяют разместить его под площадкой обслуживания турбины, в отличие от СПП-К, который с трубопроводом нагреваемого пара выступает над площадкой обслуживания турбины на 7.2 м.

РЕАЛИЗАЦИЯ ПРОЕКТА ПО СОЗДАНИЮ СПП-ШН

Работы по созданию аппаратов коллекторно-ширмового типа проводились с начала 80-х годов прошлого века во ВНИИАМ. Сотрудники ВНИИАМ совместно со специалистами НПО “ЦНИИТмаш” и Атоммаш разработали и апробировали технологии изготовления плоских и эвольвентных ширм из U- и W-образных гладких и оребренных труб и сборки их с коллектором для различного теплообменного оборудования. В 2010–2012 гг. по заказу АО “Концерн Росэнергоатом” во ВНИИАМ был разработан технический проект СПП-Ш [4] с экспериментальным обоснованием для турбоустановки К-1200-6.8/50 применительно к проекту АЭС-2006.

Разработанный СПП-Ш рекомендован к внедрению Научно-техническим советом при Государственной корпорации по атомной энергетике “Росатом” и комиссией центрального аппарата АО “Концерн Росэнергоатом”.

В настоящее время по заказу АО “Концерн Росэнергоатом” в НИЦ “Курчатовский институт” совместно с АЭП, ЛМЗ и ЦКТИ выполняется концептуальная проработка паротурбинной установки двухконтурной ЯЭУ ВВЭР-СКД с учетом возможности использования СПП-ШН.

ВЫВОДЫ

Сопоставление вертикальных сепараторов-пароперегревателей с коллекторно-ширмовой и кассетной трубными системами, включенных в состав турбоустановки К-1200-6.8/50 проекта АЭС-2006, показало следующее.

1. СПП-ШН имеют высокую надежность в эксплуатации, которая обеспечивается благодаря:

единому трубному пучку в ПП-1 и ПП-2 по греющему пару;

хорошей компенсации температурных расширений W-образных труб в ширме и ширм в трубном пучке;

уменьшению количества теплообменных труб и сварных швов приварки труб к коллектору;

встроенным в корпус индивидуальным конденсатосборникам для ПП-1 и ПП-2;

идентичности основных узлов пароперегревателей по конструкции, составу конструкционных материалов, технологии изготовления и ремонту соответствующим узлам парогенераторов ПГВ-440 и ПГВ-1000М, отработанным до высокой надежности за более чем 40-летний период их эксплуатации на площадках АЭС.

2. В СПП-ШН организованы зоны охлаждения конденсата в каждой ступени пароперегревателя с растворением в охлажденном конденсате газов, выделившихся на участке конденсации пара. Целью введения зоны охлаждения конденсата греющего пара является повышение технико-экономических показателей паротурбинной установки и, в частности, ее тепловой экономичности (электрической мощности) и надежности.

3. Охлаждение конденсата в ПП-1 и ПП-2 обеспечивает увеличение электрической мощности турбоустановки на 2557.56 кВт по сравнению с классической схемой включения СПП в тепловую схему турбоустановки с дренажом конденсата насыщенного пара из ПП-2 в ПВД-6, из ПП-1 в ПВД-5.

4. Исключение в СПП-ШН продувки и потерь греющего пара в ПП-1 и ПП-2 с продувкой обеспечивает дополнительное увеличение электрической мощности турбоустановки.

5. Применение СПП-ШН позволяет повысить электрическую мощность турбоустановки на 3318 МВт за счет увеличения нагрева пара и охлаждения конденсата в ПП-1 и ПП-2 с учетом гидравлического сопротивления тракта нагреваемого пара.

6. СПП-ШН имеют высокую ремонтопригодность. Удобство технического обслуживания СПП-ШН достигается благодаря возможности доступа через люки-лазы внутрь корпуса и к трубам, закрепленным в цилиндрических вертикальных коллекторах, что позволяет проводить эргономичное глушение неисправных труб.

7. СПП-ШН устанавливаются под площадкой обслуживания турбины.

8. СПП-ШН может быть транспортирован по железной дороге как один блок заводской готовности, в отличие от СПП-К, который поставляется 19 блоками.

9. Масса СПП-ШН с конденсатосборниками ПП-1 и ПП-2 меньше массы СПП-К в 2 раза.

10. Размеры машинного зала могут быть сокращены благодаря меньшей площади, занимаемой СПП-ШН со встроенными конденсатосборниками.

11. Благодаря перечисленным характеристикам СПП-ШН можно рассматривать в качестве перспективных аппаратов для действующих и проектируемых паротурбинных установок энергоблоков АЭС с ЯЭУ ВВЭР, которые позволят существенно повысить конкурентоспособность отечественного атомного энергомашиностроения.

Список литературы

Мухачев В.Л., Десятун В.Ф., Назаров О.И. Оптимизация работы системы промперегрева турбины К-500-60/3000 на основе продувки тракта греющего пара второй ступени перегрева СПП-500-1 // Труды ЦКТИ. 1992. Вып. 269. С. 87–93.

РТМ 108.020.107-84. Сепараторы-пароперегреватели турбин АЭС. М.: Минэнергомаш, 1986.

РД 24.035.05-89. Тепловой и гидравлический расчет теплообменного оборудования АЭС. М.: Минэнергомаш, 1989.

Пат. РФ № 2521699. Сепаратор-пароперегреватель (приоритет от 13.11.2012 г.) / А.С. Шамароков, В.И. Жингель, Л.М. Андреев, О.А. Авдеев, Д.А. Дробченко // Б.И. 2018. № 34.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика