Теплоэнергетика, 2023, № 1, стр. 30-39

Повышение эффективности использования тепла конденсата пароперегревателей турбоустановок новых и действующих АЭС

Е. Н. Кулаков a, *, В. Д. Гаев b, Г. И. Казаров c, Ю. Г. Сухоруков a, А. В. Попов a

a Научно-производственное объединение по исследованию и проектированию энергетического оборудования

им. И.И. Ползунова (НПО ЦКТИ)

191167 Санкт-Петербург, Атаманская ул., д. 3/6, Россия

b АО “Силовые машины”

195009 Санкт-Петербург, ул. Ватутина, д. 3, литера А, Россия

c Концерн “Росэнергоатом”

109507 Москва, Ферганская ул., д. 25, Россия

* E-mail: KulakovEN@ckti.ru

Поступила в редакцию 13.04.2022

После доработки 01.06.2022

Принята к публикации 28.06.2022

Аннотация

Разнообразие технических решений по организации систем турбоустановок (ТУ) АЭС – результат непрекращающегося поиска путей повышения эффективности производства электрической энергии. Ответственным элементом схем ТУ АЭС, существенно влияющим на экономичность и надежность энергоблока, является система сепарации и промежуточного перегрева пара (СПП). Поэтому важно, чтобы в ней реализовывались оптимальные решения по составу и структуре используемого оборудования. Опыт отечественной и мировой практики проектирования и эксплуатации ТУ АЭС показывает, что высокопотенциальный поток конденсата греющего пара (КГП) второй ступени пароперегревателей СПП может быть утилизирован тремя способами: самотеком в последний по ходу питательной воды подогреватель высокого давления, в специальный охладитель конденсата и закачкой насосом в тракт питательной воды. Эти способы различаются по тепловой экономичности, стоимостным и эксплуатационным показателям. В статье проведено сопоставление процессов нагрева питательной воды при различных вариантах утилизации высокопотенциального потока КГП пароперегревателей турбоустановок АЭС. Выполнен технико-экономический анализ их эффективности с учетом обеспечиваемой мощности нетто турбоустановки, особенностей используемого оборудования, опыта его проектирования, эксплуатации и ценовых характеристик. Сформулированы рекомендации по выбору схемы утилизации КГП пароперегревателя второй ступени и типу применяемого оборудования. Для действующих станций с тихоходными ТУ разработано концептуальное предложение по повышению электрической мощности нетто до 1.6 МВт путем установки водоструйного эжектора для закачки КГП пароперегревателя второй ступени в тракт питательной воды.

Для длительного и успешного развития отечественной атомной энергетики необходим постоянный поиск возможностей повышения эффективности производства электрической энергии при соблюдении требований по безопасности и надежности. Поэтому сейчас Россия обладает широким рядом энергоблоков АЭС, различающихся не только типом реакторов [большой мощности канальный (РБМК), водо-водяной энергетический (ВВЭР), на быстрых нейтронах (БН) и др.], их мощностью, сроком эксплуатации, предприятием-изготовителем, но и уровнем эффективности тех или иных технических решений. В частности, в настоящее время в стране эксплуатируются 17 установок с ВВЭР электрической мощностью 1000 МВт и более в составе пяти АЭС с турбинами как в тихоходном исполнении (Балаковская, Ростовская, Калининская), так и в быстроходном (Калининская, Ленинградская, Нововоронежская). Эти турбоустановки разработаны разными заводами в разное время – Харьковским турбинным заводом (ХТЗ) и Ленинградским металлическим заводом (ЛМЗ) соответственно. Отсюда следует ряд различий в подходах к организации узлов тепловой схемы ТУ. Один из них – утилизация тепла высокопотенциальных потоков конденсата греющего пара системы сепарации и промежуточного перегрева.

На тихоходной турбинной установке ХТЗ К‑1000-60/1500 и ее модификациях, как и на подавляющем большинстве турбоустановок мировых фирм-изготовителей, сброс КГП второй ступени пароперегревателя (ПП2) производится в последний по ходу питательной воды (ПВ) подогреватель высокого давления (ПВД) с неизбежными потерями давления и теплового потенциала. Такой вариант сброса самотеком является традиционным решением, нашедшим наиболее широкое применение, помимо тихоходных ТУ ХТЗ, на американских (а вслед за ними на японских и китайских), французских, корейских и швейцарских турбоустановках [General Electric (GE), Mitsubishi, Alstom, Doosan, ABB и др.].

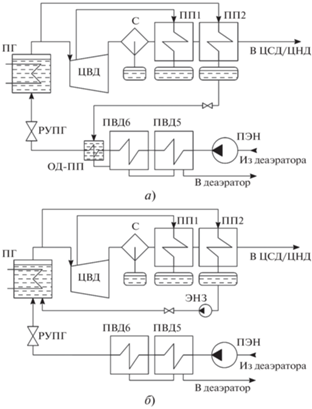

На быстроходных турбоустановках ЛМЗ применяется более эффективный с точки зрения термодинамики способ утилизации тепла конденсата греющего пара ПП (ПП2 при двухступенчатом исполнении СПП) – его закачка в тракт питательной воды за ПВД. Осуществляется это с помощью конденсатного гидротурбинного насоса (КГТН) разработки НПО ЦКТИ (рис. 1, б).

Рис. 1.

Способы утилизации КГП ПП2: а – со сбросом в ПВД; б – с закачкой в тракт ПВ с помощью конденсатного гидротурбинного насоса. ПГ – парогенератор; ЦВД, ЦСД, ЦНД – цилиндр высокого, среднего и низкого давления; С – сепаратор; ПП1, ПП2 – пароперегреватель первой и второй ступени; ПЭН – питательный электронасос; ПВД – подогреватель высокого давления; РУПГ – регулятор уровня воды в парогенераторе

На немецких турбоустановках (KWU Konvoi), а затем и на ТУ АЭС EPR‑1750 (совместный проект Siemens и Areva) для частичного использования теплового потенциала КГП ПП-2 предусмотрен специальный охладитель дренажа пароперегревателя (ОД-ПП) [1, 2]. Схема его включения в тракт питательной воды представлена на рис. 2, а.

Рис. 2.

Способы утилизации КГП ПП2: а – со сбросом в ОД-ПП; б – с закачкой в ПГ с помощью ЭНЗ. Обозначения см. рис. 1

На канадских ТУ двухконтурных АЭС с тяжеловодными реакторами CANDU применен вариант с закачкой напрямую в вертикальный парогенератор [3] (на рис. 2, б показана схема с двухступенчатым СПП). Возврат конденсата греющего пара пароперегревателя осуществляется тремя электронасосами закачки (ЭНЗ) производительностью 50% (два в работе, один в резерве) [4].

Обобщая изложенное, можно выделить три основных способа использования КГП ПП2 на существующих турбоустановках АЭС:

сброс самотеком в ПВД;

сброс самотеком в ОД-ПП;

закачка в парогенератор или в тракт питательной воды с помощью насоса (ЭНЗ/КГТН).

Из вышесказанного следует, что в настоящий момент в схемах ТУ применяются различные по составу оборудования и тепловой эффективности технические решения по утилизации высокопотенциального конденсата ПП2. При этом детальное сравнение всех вариантов ее возможной реализации с учетом термодинамики процессов, экономических характеристик оборудования и опыта мировых фирм-изготовителей для современных и перспективных турбин АЭС не производилось. При поиске путей повышения конкурентоспособности отечественных ТУ целесообразно выполнить такое сравнение, чему и посвящена данная работа.

РАСЧЕТНОЕ СОПОСТАВЛЕНИЕ СХЕМ ИСПОЛЬЗОВАНИЯ ТЕПЛА КОНДЕНСАТА ПАРОПЕРЕГРЕВАТЕЛЕЙ ТУРБОУСТАНОВОК НОВЫХ АЭС

Для сопоставления термодинамической эффективности рассматриваемых схем утилизации КГП ПП2 были проведены расчеты процессов нагрева питательной воды в ПВД6 с использованием математической модели, представляющей собой решение системы уравнений материального и теплового балансов в узлах схемы II контура (рис. 3). Модель основывается на принципах, которые в настоящее время широко применяются при создании турбоустановок и обеспечивают высокую достоверность результатов.

Рис. 3.

Тепловая схема моделируемой турбоустановки АЭС с ВВЭР [5]. К – конденсатор; КЭН – конденсатный электрический насос; Д – деаэратор; ПНД – подогреватель низкого давления; остальные обозначения см. рис. 1

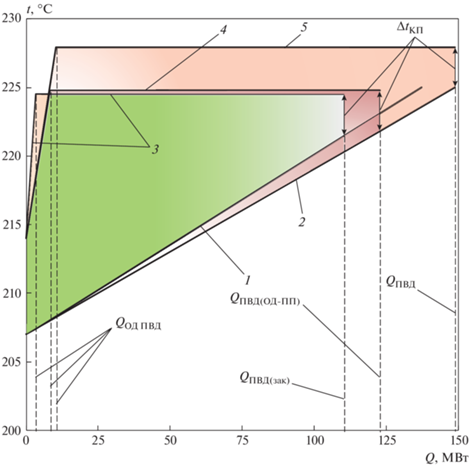

На рис. 4 изображена t,Q-диаграмма нагрева питательной воды до заданной температуры различными способами. По разнице тепловой мощности ПВД QПВД и площадей между линиями нагрева, характеризующих потери при теплообмене, можно видеть преимущество закачки КГП ПП в тракт питательной воды. Разница в суммарной тепловой мощности двух ступеней ПВД (до 14%) позволяет проектировать их с пропорционально меньшей расчетной площадью поверхности теплообмена.

Рис. 4.

t, Q-диаграмма процессов нагрева питательной воды до заданной температуры в ПВД6 (225°С) при различных способах утилизации КГП ПП2 (тонировкой обозначены площади, характеризующие необратимые потери при теплообмене). Нагрев питательной воды: 1 – при использовании закачки КГП; 2 – при сбросе КГП в ПВД6 (с ОД-ПП и без него); охлаждение потока греющего пара ПВД6: 3 – при использовании закачки КГП; 4 – при использовании ОД-ПП; 5 ‒ при сбросе КГП в ПВД6. ΔtКП– недогрев питательной воды до температуры насыщения в ПВД6, принят равным 3°С; тепловая мощность ПВД6: QПВД(зак.) – при использовании закачки КГП; QПВД(ОД-ПП) – при использовании ОД-ПП; QПВД – при сбросе КГП в ПВД6; QОД ПВД – тепловая мощность охладителя дренажа ПВД6 в разных вариантах схемы

Для более детального сопоставления способов утилизации высокопотенциального тепла КГП ПП2 были выполнены расчеты электрической мощности нетто ТУ по вариантам схем, обобщенным в табл. 1. При этом с использованием разработанных моделей определялись значения одного из показателей тепловой экономичности – мощности: на клеммах генератора, потребляемой на собственные нужды ПЭН, конденсатных электронасосов (КЭН), сливных КЭН с учетом КПД электродвигателей и трансформатора собственных нужд.

Таблица 1.

Варианты схем расчетного исследования

| Закачка в тракт питательной воды | Сброс самотеком | ||

|---|---|---|---|

| КГТН | электронасосом | в ПВД | в охладитель КГП ПП2 |

| перед РУПГ | |||

| в парогенератор (за РУПГ) | |||

Расчеты проводились на модели ТУ с ВВЭР (тепловой мощностью 3312 МВт) для всех схем при одинаковых условиях. Рассчитывались варианты как с заданной температурой питательной воды на входе в парогенератор, так и с заданным давлением в первом отборе (с сохранением существующей проточной части цилиндра высокого давления). Использовались расчетные КПД КГТН оптимизированной конструкции, подтвержденные экспериментально и обеспечивающие расход воды на привод насоса 250 т/ч в базовом варианте схемы. Учитывалось охлаждение КГП питательной водой на входе в КГТН. Коэффициент полезного действия ЭНЗ принимался равным 80% с учетом производственных допусков и расходов технической воды на охлаждение. Результаты выполненных расчетов представлены в табл. 2.

Таблица 2.

Результаты выполненных расчетных исследований

| Способ использования тепла конденсата греющего пара пароперегревателя второй ступени | Изменение мощности нетто турбоустановки относительно базового варианта, МВт |

|---|---|

| Закачка за регулятор уровня парогенератора: | |

| электронасосом | 0.55 |

| гидротурбинным насосом | 0.45 |

| Закачка перед регулятором уровня парогенератора: | |

| электронасосом | 0.36 |

| гидротурбинным насосом (базовый) | 0.00 |

| Сброс в охладитель: | |

| при заданной температуре питательной воды | –0.56 |

| при заданном давлении в первом отборе | –0.62 |

| Сброс в подогреватель высокого давления: | |

| при заданной температуре питательной воды | –0.83 |

| при заданном давлении в первом отборе | –1.71 |

Как и предполагалось, наибольшей тепловой эффективностью обладают варианты с закачкой КГП ПП2 за регулятор уровня парогенератора (РУПГ). В этом случае свежий пар, используемый для перегрева, отдает в паротурбинный цикл только теплоту парообразования, остальная же энергия возвращается обратно в “нагреватель” с наименьшими затратами на прокачку. По сравнению со сбросом в ПВД (с заданным давлением в первом отборе, т.е. при той же проточной части цилиндра высокого давления), разница в электрической мощности нетто находится на уровне 2.2 МВт. Однако сравниваемые варианты различаются стоимостью, компоновочными и эксплуатационными характеристиками. Поэтому корректнее их сопоставлять по предельным капитальным затратам – значениям допустимых дополнительных затрат на реализацию технического решения, обеспечивающего большую мощность. В этом случае целесообразно использовать понятие паритета электрической мощности П [6], которое определяется как

где сэ – расчетная стоимость электроэнергии проектируемой АЭС, руб/(кВт ⋅ ч); h – годовое количество часов использования мощности, ч/год; a – коэффициент ежегодных отчислений от капитальных затрат.При оцениваемых удельных капиталовложениях в новые АЭС на уровне 120 000–140 000 руб/кВт, а = 0.10, h = 8000 ч/год и капитальной составляющей в размере 70% расчетной стоимости электроэнергии сэ, паритет электрической мощности составит 160–200 млн руб. за 1 МВт [6], т.е. повышение электрической мощности АЭС на 1 МВт эквивалентно снижению затрат на ее строительство на 160–200 млн руб. Для текущих экономических условий справедливо использовать значение паритета по верхней границе. Также стоит отметить, что действительная стоимость строительства АЭС может быть значительно выше рассчитанной в проекте [7], особенно в условиях неустойчивой экономической ситуации [5]. В случае занижения стоимости 1 кВт установленной мощности при оценке удельных капиталовложений это дает дополнительный запас по экономическому эффекту для тех технических решений, реализация которых обеспечивает повышенную электрическую мощность АЭС.

С учетом вышесказанного, для полученной из расчетов разницы в электрической мощности 2.2 МВт предельные капитальные вложения в организацию закачки конденсата греющего пара ПП2 насосом составят 440 млн руб., что заведомо кратно превышает дополнительные затраты на насосное оборудование и эксплуатацию (например, стоимость агрегата КГТН в ценах 2021 г. для проекта АЭС-2006 составляла около 40 млн руб., стоимость набора регулирующих клапанов и арматуры – 60 млн руб.). Наряду с преимуществом, заключающимся в простоте схемы, вариант со сбросом КГП в ПВД имеет ряд недостатков, связанных с перемещением жидкости, находящейся вблизи или на линии насыщения (вибрация и эрозия трубопроводов), со сложностью регулирования уровня в конденсатосборнике КГП [8], перегрузкой пароконденсатных трактов ПВД [9] и относительным увеличением мощности питательного насоса на прокачку КГП из деаэратора после каскадного слива дренажей ПВД (как подтвердила практика эксплуатации, расход воды на гидротурбину КГТН в рабочей зоне всегда ниже расхода КГП ПП2).

В описанных выше экономических условиях, при принятой разнице в затратах на оборудование 100 млн руб. и с учетом рассчитанного снижения мощности ТУ от резервного сброса КГП ПП2 в деаэратор 4 МВт, применение схемы со сбросом в ПВД6 (с сохранением проточной части ЦВД) может быть оправдано только при простое насоса закачки более 3.4 тыс. ч/год, что невозможно при реальных показателях надежности оборудования.

Вариант с измененной проточной частью ЦВД под заданную температуру питательной воды также не представляется экономически эффективным. В сравнении с ним предельные капитальные затраты на закачку насосом составляют 260–280 млн руб., при этом общая стоимость оборудования машинного зала может даже возрасти ввиду повышенной тепловой мощности дорогостоящих ПВД (до 14%).

Вариант с ОД-ПП лишен недостатков, связанных с регулированием уровня в конденсатосборнике и транспортированием двухфазной среды, кроме того, он обеспечивает частичное использование теплового потенциала горячего потока КГП при нагреве питательной воды. Тем не менее его применение экономически неэффективно, поскольку наряду с потерями электрической мощности увеличиваются затраты на оборудование. Для наглядности на рис. 5 для сравнения показаны габариты насосного агрегата КГТН и охладителей конденсата греющего пара (по одному на каждую нитку ПВД) для проекта ТУ АЭС “Бушер-1” (строительство было начато по немецкому проекту с традиционным наличием ОД-ПП в схеме, от которого в итоге было решено отказаться в пользу гидротурбинного насоса). Стоит отметить, что ввиду отсутствия уровня воды в корпусе ОД-ПП повышаются риски залива кассет СПП и заброса влаги в проточную часть турбинной установки в случае разрыва теплообменных трубок.

Рис. 5.

Габариты КГТН 850-400 (1) и охладителей конденсата греющего пара (2) для проекта турбинной установки АЭС “Бушер-1”

Снижение разницы в тепловой эффективности между ЭНЗ и КГТН в варианте с закачкой за РУПГ (см. табл. 2) объясняется кратным (в 4 раза) уменьшением мощности насоса (влияние КПД процесса преобразования энергии в агрегате становится незначительным). К недостаткам применения ЭНЗ при высоких параметрах пара (температуре) можно отнести возможные проблемы с уплотнениями вала двигателя, системами охлаждения и смазки, что отражается на стоимости такого оборудования. Использование в ТУ с реактором CANDU насосной группы по схеме “2 + 1 по 50%” также косвенно подтверждает пониженную надежность ЭНЗ при работе на высоких параметрах.

В случае применения КГТН при сохранении термодинамических преимуществ существенно упрощается организация насосной группы в машинном зале, поскольку отсутствуют системы электропитания, охлаждения, смазки, уплотнений; для его установки требуется значительно меньше пространства (при одинаковой расчетной производительности КГТН имеет в 3–4 раза меньшие габариты, чем ЭНЗ) (рис. 6).

В табл. 3 для сравнения приведены характеристики электрического и гидротурбинного приводов для насосов закачки. При сопоставлении видно преимущество КГТН по ряду важных характеристик: стоимости, надежности, компактности, регулированию. Преимущество электропривода по экономичности, обеспечивающее предельные затраты 20 млн руб., перекрывается стоимостью электронасоса на высокие параметры КГП, не говоря уже о компенсации других недостатков.

Таблица 3.

Сравнение электрического и гидротурбинного привода для насосов закачки

| Характеристика | КГТН | ЭНЗ | Комментарий |

|---|---|---|---|

| Эффективность | – | + | Преимущество в мощности нетто ЭНЗ на 0.1 МВт (при закачке за регулятор уровня в парогенераторе) |

| Надежность | + | – | За десятки лет применения у КГТН нет зафиксированных отказов в режимах нормальной эксплуатации, а отключения в остальных случаях не были вызваны работой насоса или гидротурбины, что свидетельствует о высокой надежности аппарата и незначительном влиянии его на коэффициент использования мощности энергоблока из-за усложненной схемы. Нет необходимости в резервировании – насосная группа реализуется с одним агрегатом |

| Компоновка | + | – | ЭНЗ требует подвода систем электропитания и охлаждения технической водой, устанавливается на специальном фундаменте. Для КГТН подвод воды можно организовать по трубам диаметром 150 мм (закачка до РУПГ) и 100 мм (за РУПГ), что обусловливает использование арматуры малых габаритов. Отсутствуют системы, связанные с электродвигателем. КГТН монтируется на трубопроводах без специального фундамента и не требует специальных систем для смазки. Удельная металлоемкость для КГТН составляет 3.4 кг/кВт, для ЭНЗ – 13 кг/кВт [10] |

| Стоимость | + | – | КГТН значительно (примерно в 5 раз) дешевле, прост в изготовлении |

| Регулирование | + | – | Благодаря поддержанию уровня в конденсатосборнике расходом воды через гидротурбину КГТН имеет более экономичное регулирование. ЭНЗ для экономичного поддержания уровня требует установки дополнительных устройств (частотного преобразователя или гидромуфты) |

РЕКОМЕНДАЦИИ ПО ВЫБОРУ СХЕМЫ УТИЛИЗАЦИИ ТЕПЛА ПАРОПЕРЕГРЕВАТЕЛЕЙ ТУРБОУСТАНОВОК НОВЫХ АЭС

Анализируя вышеизложенное, можно утверждать, что при проектировании перспективных отечественных турбин АЭС целесообразно использовать гидротурбинный насос для закачки конденсата греющего пара ПП2. Для достижения максимальной эффективности смешение КГП с питательной водой должно происходить за РУПГ или в парогенераторах. В этом случае предельные капитальные затраты, характеризующие экономическую целесообразность улучшения системы, составляют 90 млн руб., что окупает стоимость удлиненных трубопроводов КГП ПП2, выполняемых из углеродистой стали (до 40 м в зависимости от места закачки). Стоит также отметить, что, по оценкам специалистов турбоустановок НПО ЦКТИ такая схема использования тепла КГП ПП2 не внесет значительных изменений в качество регулирования уровня воды в парогенераторах, по большей части ввиду малого расхода конденсата греющего пара ПП2 относительно общего расхода питательной воды.

Значительное повышение эффективности от применения КГТН (1.5 и 1.8 МВт при закачке до и за РУПГ соответственно) наблюдается также на турбинах зарубежных фирм на энергоблоках с ВВЭР мощностью 3212 МВт (дополнительные расчеты проводились на модели ТУ Arabelle, установку которой предполагается осуществить на АЭС “Пакш”, “Эль-Дабаа”, “Аккую”). Реализация требований по применению отечественного КГТН в схемах зарубежных турбинных установок на энергоблоках, строительство которых ведет Госкорпорация “Росатом”, повысит конкурентоспособность технологии ВВЭР на внешнем рынке.

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ ТЕПЛА КОНДЕНСАТА ПАРОПЕРЕГРЕВАТЕЛЕЙ ТИХОХОДНЫХ ТУРБОУСТАНОВОК ДЕЙСТВУЮЩИХ АЭС

С учетом вышесказанного можно утверждать, что в настоящее время на тихоходных турбоустановках действующих отечественных АЭС (10 энергоблоков), на которых применен сброс конденсата греющего пара ПП2 в ПВД, имеются резервы повышения мощности и экономичности. Однако нужно иметь в виду, что в условиях реально существующей компоновки оборудования на АЭС зачастую трудно реализовать технические решения, касающиеся нескольких систем, с использованием нового оборудования (для КГТН это насос с гидротурбиной, линия закачки КГП от конденсатосборника ПП до тракта питательной воды, линия воды ПЭН–КГТН–деаэратор). Поэтому при разработке предложений о возможной модернизации схем турбоустановки необходимо отдавать предпочтение вариантам с наибольшей простотой реализации. В этих условиях альтернативой КГТН может быть использование водоструйного эжектора для закачки конденсата греющего пара ПП в тракт питательной воды (рис. 7).

Рис. 7.

Принципиальная схема закачки КГП ПП-2 в тракт питательной воды с помощью водоструйного эжектора. 1 – линия захолаживания КГП; ПН – питательный насос; остальные обозначения см. рис. 1

На примере Ростовской АЭС (энергоблоки № 3 и 4) паротурбинный питательный насос тихоходной турбоустановки К-1100-60/1500-2М в режиме нагрузки ТУ 100% обеспечивает давление за ПВД-7 8.4 МПа (по штатным приборам) при давлении генерируемого в ПГ пара 6.1 МПа. Такая разница связана с особенностью алгоритмов и условий работы питательного насоса и регуляторов уровня в парогенераторах. Предполагается, что часть перепада давления, безвозвратно теряемого на участке от ПВД до ПГ, может быть полезно использована благодаря отбору питательной воды за ПВД в качестве рабочей жидкости водоструйного эжектора, который будет закачивать конденсат греющего пара ПП2 в тракт питательной воды.

К преимуществам предлагаемой схемы относятся:

повышение электрической мощности нетто турбинной установки на 1.6 МВт (расчеты проводились для ТУ К-1100-60/1500-2М);

отсутствие вращающихся элементов;

простота конструкции, низкие металлоемкость и стоимость водоструйных эжекторов;

возможность регулирования уровня в нескольких конденсатосборниках ПП2 путем установки соответствующего количества эжекторов;

повышение мощности от закачки КГП ПП в тракт питательной воды, не зависящее от КПД эжекторов;

снижение недогревов в ПВД, связанное с уменьшением расхода питательной воды через них;

наличие опыта применения водоструйных эжекторов на АЭС (в качестве эжекторов рециркуляции теплоносителя реакторов BWR, устройств удаления неконденсирующихся газов из конденсаторов турбин, закачки КГП ПВД в деаэратор на режимах частичной нагрузки).

При этом может быть сохранена возможность сброса КГП ПП в ПВД для использования, например, в регулировании уровня в конденсатосборнике ПП или для прохождения режимов частичной нагрузки ТУ.

Устойчивая работа данной схемы на номинальном режиме может быть обеспечена установкой соответствующего регулятора (давление после себя) на тракте рабочей воды, поддерживающего необходимые условия эффективной работы водоструйного эжектора путем компенсации колебаний давления на напоре ПН, связанных с перемещением РУПГ.

Основным ограничением, помимо колебаний давления рабочей воды, при реализации разработанного предложения является условие сохранения качества работы РУПГ, что определяет допустимый расход питательной воды за ПВД на эжектор. Также давление на напоре питательного насоса должно значительно отличаться от давления генерируемого пара (характерно для установок с переразмеренными, т.е. спроектированными с большим запасом по ключевым характеристикам, питательными насосами).

Необходимый расход рабочей среды в эжекторе зависит в первую очередь от значения КПД процесса сжатия и от перепада давления отбираемой питательной воды. На рис. 8 представлены зависимости необходимого расхода рабочей среды в водоструйный эжектор (в процентах от всего расхода воды в ПГ) от его КПД при разных располагаемых перепадах давления питательной воды.

Рис. 8.

Зависимости относительного расхода рабочей среды в водоструйный эжектор от его КПД при разных располагаемых перепадах давления Δp питательной воды. Δp, МПа: 1 – 2.00; 2 – 1.75; 3 – 1.50; 4 – 1.25

Очевидно, что наиболее предпочтительным будет вариант с максимальным КПД и разницей давлений между точкой отбора питательной воды за ПВД и точкой закачки КГП. Первое обеспечивается созданием высокоэффективных струйных аппаратов с оптимизированной геометрией (КПД до 35% [11]), второе – выбором оптимальных точек врезки трубопроводов закачки КГП в тракт питательной воды с учетом реальной компоновки машинного зала (между РУПГ и ПГ) и режимом работы питательного насоса.

Как отмечалось ранее, повышение мощности от реализации разработанного предложения может достигать 1.6 МВт. В табл. 4 представлены результаты расчетов предельных капитальных вложений в модернизацию в зависимости от срока эксплуатации энергоблока (на примере Ростовской АЭС, блоки № 3, 4). Расчеты проводились с использованием методики определения экономической эффективности модернизаций действующих АЭС [6]. При этом, по оценкам, стоимость нового устанавливаемого оборудования (эжекторов, трубопроводов высокого давления, запорной и регулирующей арматуры) не превышает 50 млн руб.

Таблица 4.

Предельные капиталовложения, млн руб., в модернизацию при тарифе на электроэнергию 1.4 руб/(кВт ⋅ ч) и количестве часов использования мощности 7900 ч/год

| Дисконтная ставка, % | Срок эксплуатации, лет | |||

|---|---|---|---|---|

| 15 | 20 | 25 | 30 | |

| 5 | 184 | 221 | 249 | 272 |

| 8 | 151 | 174 | 189 | 199 |

| 10 | 135 | 151 | 161 | 167 |

Для развернутого обоснования эффективности разработанного концептуального предложения по закачке конденсата греющего пара ПП2 водоструйным эжектором в тракт питательной воды требуются исследования, в процессе которых необходимо рассмотреть конструкции эжекторов, допустимые расходы рабочей среды, изменения динамических и статических характеристик системы питательной воды, регулирование уровня в конденсатосборниках ПП, режимы работы модернизированной системы и алгоритмы управления.

ВЫВОДЫ

1. Термодинамический анализ процессов нагрева питательной воды показал, что наиболее эффективным является вариант с закачкой конденсата греющего пара ПП2 (в тракт питательной воды или прямо в парогенератор). Использование данного варианта в схеме ПТУ АЭС позволяет снизить затраты энергии на собственные нужды энергоблока и уменьшить необратимые потери тепла в ПВД.

2. По результатам расчетов тепловой схемы турбинной установки АЭС с ВВЭР (3312 МВт) с разными вариантами утилизации конденсата греющего пара ПП2 было определено, что его закачка в тракт питательной воды способствует повышению (до 2.2 МВт) электрической мощности нетто и снижению затрат на теплообменное оборудование, в том числе на дорогостоящие ПВД. Для зарубежных тихоходных турбинных установок АЭС с ВВЭР повышение электрической мощности составляет около 1.8 МВт.

3. В мировой практике для закачки КГП ПП2 в тракт питательной воды применяются насосы с электрическим и гидротурбинным приводом. Их сопоставление по тепловой эффективности, надежности, возможности регулирования, стоимости и компактности показало преимущество технологии КГТН, используемой в отечественных ТУ ЛМЗ. Более высокая экономичность электропривода (до 0.1 МВт) не может компенсировать его недостатки при сравнении с КГТН.

4. Наибольшей экономической эффективностью обладает схема с закачкой КГП ПП2 в ПГ/за РУПГ с помощью КГТН. Внутренняя мощность насоса при использовании такого решения за счет меньшего напора снижается примерно в 4 раза в сравнении со схемой, в которой закачка производится в тракт питательной воды перед РУПГ.

5. На действующих тихоходных турбинных установках АЭС (10 энергоблоков) имеются резервы повышения мощности до 1.6 МВт путем оптимизации схемы использования КГП ПП2. В этом случае альтернативой КГТН может служить водоструйный эжектор, отличающийся простотой конструкции, надежностью и низкой металлоемкостью. При расчетном сроке эксплуатации энергоблока 30 лет допустимые дисконтированные затраты на модернизацию составляют до 272 млн руб.

Список литературы

Technology and Operation // Kernkraftwerk Gösgen, 2016. [Электрон. ресурс.] https://www.kkg.ch/upload/ cms/user/KKG_TB_englisch_2016.pdf

U.S. EPR application documents. Final safety analysis report. United States Nuclear Regulatory Commission, 2020. [Электрон. ресурс.] https://www.nrc.gov/docs/ ML1322/ML13220A855.pdf

The Essential CANDU – a textbook on the CANDU nuclear power plant technology. University Network of Excellence in Nuclear Engineering (UNENE), 2016. [Электрон. ресурс.] https://www.unene.ca/essentialcandu/

Main steam supply and feedwater system. Training Centre / Centre de formation, 1996. [Электрон. ресурс]. https:// canteach.candu.org/Content%20Library/19930205.pdf

Технико-экономическая оптимизация параметров системы регенеративного подогрева питательной воды турбоустановок АЭС с ВВЭР / Е.Н. Кулаков, В.А. Дуб, Ю.В. Смолкин, А.Н. Коваленко // Теплоэнергетика. 2022. № 5. С. 40–48. https://doi.org/10.1134/S0040363622050022

Критерии оптимизации технических решений АЭС / Ю.Г. Сухоруков, П.А. Кругликов, Ю.В. Смолкин, Е.Н. Кулаков // Атомная энергия. 2022. Т. 131. Вып. 4. С. 223–227.

Economics of nuclear power plant investment: Monte Carlo simulations of generation III/III+ investment projects / B. Wealer, S. Bauer, L. Göke, C. von Hirschhausen, C. Kemfert // Economics of Nuclear Discussion Papers of DIW Berlin 1833, DIW Berlin, German Institute for Economic Research, 2019.

Использование насосов с гидротурбинным приводом в схемах турбоустановок АЭС / И. Бис, И. Шлоуф, К.Т. Шлемензон, М.И. Гринман, В.В. Викторовский // Исследование структуры и параметров тепловой схемы и выбор профиля тепломеханического оборудования энергоблока с ВВЭР-1500. Л.: ЦКТИ, 1985.

Вакуленко Б.Ф. О регенеративных подогревателях турбоустановок К‑1000‑6/25 для АЭС с ВВЭР-1000 // Теплоэнергетика. 1991. № 11. С. 27–34.

Шлемензон К.Т., Павлов П.Г. Гидротурбинный привод насосов в энергоустановках ТЭС и АЭС // Надежность и безопасность энергетики. 2012. № 3 (18). С. 31–34.

Лямаев Б.Ф. Гидроструйные насосы и установки. Л.: Машиностроение. Ленингр. отд-ние, 1988.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика