Теплоэнергетика, 2023, № 1, стр. 58-65

Термохимическая рекуперация тепла отходящих дымовых газов в парогазовых установках: термодинамический анализ

Д. И. Пащенко *

Самарский государственный технический университет

443100 г. Самара, Молодогвардейская ул., д. 244, Россия

* E-mail: pashchenkodmitry@mail.ru

Поступила в редакцию 06.06.2022

После доработки 13.07.2022

Принята к публикации 27.07.2022

Аннотация

Рассмотрена схема парогазовой установки с термохимической рекуперацией тепла отходящих газов за счет паровой конверсии метана. Сущность термохимической рекуперации заключается в использовании тепла отходящих газов для эндотермической конверсии метана, в результате которой образуется новое синтетическое топливо. Представлены результаты термодинамического анализа цикла парогазовой установки, в которой температура газов на входе в газовую турбину составляет 1500 и 1600°С при давлении в камере сгорания от 2 до 4 МПа. Термодинамический анализ цикла парогазовой установки выполнен в программном продукте Aspen HYSYS, термодинамический анализ паровой конверсии метана – методом минимизации свободной энергии Гиббса. Показано, что эффективность термохимической рекуперации тепла отходящих дымовых газов зависит от технологических параметров: давления, температуры, состава исходной реакционной смеси. Увеличение температуры и соотношения содержания пар–метан приводит к повышению энтальпии реакции и степени конверсии метана, в то время как увеличение давления – к снижению этих параметров. Установлено, что термохимическая рекуперация тепла позволяет повысить эффективность классической парогазовой установки на 3–5%. Например, коэффициент полезного действия парогазовой установки без термохимической рекуперации составляет 59%, а с термохимической рекуперацией – 64% для температуры на входе 1600°С и степени сжатия 30. Тепловой и материальный балансы парогазовой установки с термохимической рекуперацией тепла представлены в виде энергетических и материальных потоков, по которым видно, что примерно 45% тепла отходящих газов рекуперируется в топливный цикл газотурбинной установки и примерно 45% тепла отходящих газов расходуется на паротурбинный цикл.

Ископаемые топлива, в частности природный газ, в ближайшие десятилетия останутся основными источниками энергии для отечественной и мировой теплоэнергетики. Согласно докладу Международного энергетического агентства, XXI в. можно считать “золотым столетием газового топлива” [1]. Кроме того, несмотря на достигнутые успехи в использовании возобновляемых источников энергии, к 2050 г. доля природного газа вырастет до 26–28% общемирового спроса на энергию в сравнении с 20% в 2011 г. [1].

Одни из важных потребителей природного газа – газотурбинные установки (ГТУ), предназначенные для выработки электрической энергии или механической работы (для газоперекачивающих агрегатов) [2]. Согласно первому закону термодинамики, одним из способов повышения энергетической эффективности таких установок является увеличение температуры рабочих газов на входе в газовую турбину [3]. В современных газовых турбинах температура продуктов сгорания перед турбиной значительно выше 1000°С. Например, температура газов на входе в газовые турбины серии J компании Mitsubishi равна 1600°С [4], в газовые турбины серии STG компании Siemens – выше 1500°С, в газовые турбины, изготовленные компаниями Westinghouse, Alstom, Škoda и др., – примерно 1500°С, в современных газовых турбинах серии ГТЭ отечественного производителя “Силовые машины” – выше 1000°С.

При повышении температуры газов на входе в турбину температура отходящих дымовых газов при постоянной степени сжатия/расширения увеличивается. Это, в свою очередь, приводит к росту потерь тепла с отходящими дымовыми газами. Одним из способов повышения энергетической эффективности газотурбинных установок является их комбинирование с паросиловым циклом [5]. Эффективность современных парогазовых установок (ПГУ) составляет более 60% [6]. В настоящее время имеется значительный потенциал повышения их эффективности путем увеличения температуры рабочих теплоносителей и разработки новых принципиальных схем.

Представляет интерес применение в парогазовых установках термохимической рекуперации тепла отходящих дымовых газов, температурный потенциал которых может быть использован для предварительной эндотермической переработки исходного топлива [7–9]. При этом топливо получает больший запас химически связанного тепла в виде возросшей теплоты сгорания (в пересчете на единицу массы исходного топлива). Реализация в камере сгорания дополнительно связанного тепла приводит к снижению удельного потребления первичного топлива. Другими словами, если в традиционных газотурбинных установках химическая энергия топлива трансформируется в тепло в одну стадию при непосредственном сжигании топлива, то в установках с термохимической рекуперацией тепла – в две стадии. На первой стадии происходит конверсия метана вследствие преобразования тепла отходящих дымовых газов в химическую энергию с получением синтез-газа, обладающего большей химической энергией (в пересчете на единицу массы исходного метана), а на второй – сжигание полученного нового синтетического топлива. Принципиальные схемы трансформации тепла топлива в ГТУ показаны на рис. 1.

Рис. 1.

Принципиальная схема трансформации химического тепла топлива в ГТУ с термохимической рекуперацией (а) и без нее (б)

Авторы [10] предложили установить реактор паровой конверсии метана после газовой турбины и использовать тепло отходящих газов для осуществления реакции паровой конверсии метана. В последние годы были рассмотрены различные схемы использования термохимической рекуперации тепла отходящих дымовых газов в газотурбинных установках [11–14]. Также стоить отметить, что схемы использования частичного окисления первичного топлива в ГТУ и ПГУ были предложены специалистами ОИВТ РАН. В работе [15] рассмотрена одна из схем надстройки действующих и вновь создаваемых паротурбинных энергоблоков – газотурбинная установка с частичным окислением природного газа и последующим дожиганием продуктов окисления в топке парового котла.

Ранее автор настоящей статьи выполнил термодинамический анализ ГТУ с термохимической рекуперацией тепла в целях определения влияния технологических параметров на ее эффективность [16]. Было установлено, что температура, давление и состав исходной реакционной смеси оказывают значительное влияние на эффективность не только ГТУ, но и системы рекуперации. Проведенный в [16] анализ показал, что после системы термохимической рекуперации тепла, состоящей из риформера и котла-утилизатора (выработка водяного пара для процесса паровой конверсии метана), температура отходящих газов достигает 450–500°С. Поэтому целью настоящей работы является исследование схемы парогазовой установки, в которой тепло отходящих дымовых газов после газовой турбины частично рекуперируется и частично расходуется на выработку пара для паросилового цикла.

Принципиальная схема ПГУ с термохимической рекуперацией тепла показана на рис. 2. В соответствии со схемой отходящие дымовые газы после газовой турбины направляются в риформер для обогрева реакционного пространства, в который подаются водяной пар и природный газ. В результате реакции паровой конверсии метана образуется синтетическое топливо (синтез-газ), которое далее используется в качестве топлива для газотурбинной установки. Дымовые газы после риформера направляются в парогенератор (котел-утилизатор), в котором происходит выработка пара для паросилового цикла. Пар для конверсии метана отбирается из паровой турбины. При запуске газовой турбины в качестве топлива используется природный газ, и после выхода на стационарный режим включается система термохимической рекуперации тепла.

Рис. 2.

Принципиальная схема парогазовой установки с термохимической рекуперацией тепла. 1 – компрессор воздуха; 2 – камера сгорания; 3 – газовая турбина; 4 – генератор; 5 – паровая турбина; 6 – конденсатор; 7 – деаэратор; 8 – насос; 9 – парогенератор; 10 – риформер

Термодинамический анализ парогазовой установки с термохимической рекуперацией тепла выполнен в программном продукте Aspen HYSYS, расчетная схема показана на рис. 3. Давление в камере сгорания соответствует давлениям метана и пара перед смесителем. Температура синтез-газа после риформера близка к температуре отходящих дымовых газов, поэтому установка дополнительного компрессора для синтез-газа сопряжена с технологическими и конструктивными трудностями. В расчетной схеме температура рабочих газов перед газовой турбиной регулируется расходом воздуха через компрессор с использованием функции adjust (ADJ-1).

Рис. 3.

Расчетная схема ПГУ с термохимической рекуперацией в Aspen HYSYS. 1, 4 – компрессор метана и воздуха; 2 – смеситель; 3 – риформер; 5 – камера сгорания; 6 – газовая турбина; 7 – парогенератор (ПГ); 8, 9 – первая и вторая часть паровой турбины соответственно; 10 – разделитель; 11 – насос; W – мощность; Q – выделившееся тепло; ГТ, ПТ – газовая и паровая турбина; “конв” – конверсия. Обозначения величин приняты в соответствии с программой Aspen HYSYS

Термодинамический анализ паровой конверсии метана выполнен методом минимизации свободной энергии Гиббса Gt. Для этого в расчетной схеме установлен идеальный реактор Гиббса. Метод минимизации основан на предположении, что анализируемая система находится в состоянии химического равновесия, если изменение свободной энергии Гиббса минимально, а ее полный дифференциал равен нулю при заданных технологических параметрах

В расчетной схеме (см. рис. 3) паровая турбина условно разделена на две части: в первой части паровой турбины используется весь пар, полученный в парогенераторе, а во второй части паровой турбины – остаточный пар после отбора на риформинг. В реальных установках такое разделение может быть применимо для цилиндров высокого и низкого давления. Также в схеме имеется компрессор для сжатия метана, что вызвано анализом различных давлений в риформере, и если давление пара регулируется отбором турбины, то давление метана – компрессором.

Полная мощность ПГУ с термохимической рекуперацией тепла WПГУ рассчитывается по уравнению

(2)

$\begin{gathered} {{W}_{{ПГУ}}} = {{W}_{{ГТ}}} + {{W}_{{ПТ1}}} + {{W}_{{ПТ2}}} - \\ - \,\,{{W}_{{комп.возд}}} - {{W}_{{комп.мет}}} - {{W}_{н}}, \\ \end{gathered} $В настоящей работе также проведен термодинамический анализ парогазовой установки, в которой отсутствует риформер. При этом весь пар, полученный в парогенераторе, направляется в паросиловой цикл (классическая ПГУ). Сравнительный анализ эффективности схем ПГУ с термохимической рекуперацией тепла выполнен на основе общего КПД установки ηПГУ, вычисляемого по формуле

где ${{m}_{{C{{H}_{4}}}}}$ – массовый расход метана; $Q_{р}^{н}$ – рабочая низшая теплота сгорания метана.Исходные данные для термодинамического анализа приведены далее:

| Массовый расход топлива, кг/ч.....................100 | |

| Температура, °С: | |

| рабочего газа на входе в турбину.........................................1500, 1600 | |

| пара на входе в турбину............................500 | |

| атмосферного воздуха и метана.................20 | |

| уходящих газов (после парогенератора).........100 | |

| Степень сжатия в компрессоре/ степень расширения в газовой турбине..................................20, 30, 40 | |

| КПД, %: | |

| газовой и паровой турбины........................90 | |

| компрессора метана и воздуха...................85 | |

| Давление, МПа: | |

| пара на входе в турбину..............................10 | |

| в конденсаторе.......................................0.006 | |

| всех входящих потоков (кроме воздуха)..........................................0.1 | |

| Соотношение количества | |

| пар–метан β в риформере, моль/моль...................................................1, 2, 3 |

Для термодинамического анализа приняты следующие допущения: состав топлива CH4 = = 100%, потери давления в трубопроводах и вспомогательных элементах ПГУ отсутствуют, температура синтез-газа на выходе из риформера на 20°С меньше температуры отходящих дымовых газов после газовой турбины.

Для верификации результатов термодинамического анализа паровой конверсии метана данные, полученные с помощью программы Aspen HYSYS, были сопоставлены с данными, приведенными в [17], а также с результатами, полученными по программному коду IVTANTHERMO, разработанному специалистами ОИВТАН [18] (см. таблицу). Наблюдается хорошая сходимость всех указанных данных.

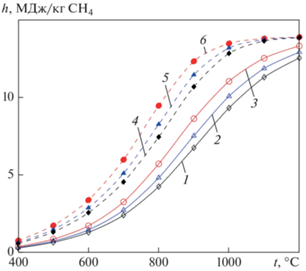

Эффективность системы термохимической рекуперации определяется эндотермическим эффектом реакции, который, в свою очередь, зависит от степени конверсии метана. На рис. 4 показана зависимость энтальпии реакции паровой конверсии метана h от температуры t, давления p и соотношения количества пар–метан β в риформере. В области температур 800–1000°С при добавлении водяного пара в исходную реакционную смесь значительно увеличивается энтальпия процесса. По мере дальнейшего повышения температуры добавление пара в реакционную смесь оказывает меньшее влияние на энтальпию реакции. Влияние давления, температуры и состава исходной реакционной смеси на равновесные составы полностью согласуется с принципом Ле Шателье–Брауна.

Рис. 4.

Зависимость энтальпии реакции паровой конверсии метана h на 1 кг исходного метана от температуры t исходной реакционной смеси. р, МПа: 1, 4 – 4; 2, 5 – 3; 3, 6 – 2; β: 1–3 – 1; 4–6 – 2

Термохимическая трансформация тепла отходящих дымовых газов в химическую энергию для реакции паровой конверсии метана становится заметной при температуре выше 700°С. Именно поэтому в настоящей статье анализируются температуры рабочих газов на входе в турбину выше 1500°С при степени сжатия до 40. В газотурбинных установках при температуре рабочих газов ниже 1500°С и степени сжатия выше 40 не будет происходить заметная термохимическая трансформация тепла отходящих газов.

Состав продуктов паровой конверсии метана, %, при β = 2

| Температура, K | Давление, МПа | Способ расчета | Н2 | СО | Н2О | СО2 | СН4 |

|---|---|---|---|---|---|---|---|

| 1000 | 0.1 | IVTAN | 63.01 | 14.32 | 16.32 | 5.23 | 1.12 |

| Aspen HYSYS | 63.40 | 14.38 | 16.12 | 5.08 | 1.02 | ||

| [17] | 63.42 | 14.43 | 16.10 | 5.12 | 0.93 | ||

| 1000 | 0.5 | IVTAN | 60.66 | 14.82 | 17.32 | 5.55 | 1.65 |

| Aspen HYSYS | 61.60 | 14.98 | 17.92 | 4.08 | 1.42 | ||

| [17] | 61.44 | 14.93 | 17.97 | 4.18 | 1.48 | ||

| 1100 | 0.1 | IVTAN | 63.88 | 16.08 | 16.02 | 3.93 | 0.09 |

| Aspen HYSYS | 63.65 | 16.14 | 16.15 | 3.98 | 0.08 | ||

| [17] | 63.76 | 16.11 | 16.11 | 3.94 | 0.08 | ||

| 1100 | 0.5 | IVTAN | 61.28 | 15.02 | 17.87 | 4.24 | 1.59 |

| Aspen HYSYS | 61.57 | 14.99 | 17.88 | 4.11 | 1.45 | ||

| [17] | 61.45 | 14.93 | 17.96 | 4.18 | 1.48 |

Иллюстрация влияния операционных параметров на эффективность ПГУ представлена на рис. 5, который показывает, что термохимическая рекуперация тепла отходящих газов позволяет значительно увеличить коэффициент полезного действия ПГУ, работающей по классическому принципу – весь пар используется в паровой турбине (β = 0). Одним из объяснений этого является тот факт, что при термохимической рекуперации тепло отходящих дымовых газов возвращается в цикл газотурбинной установки, в которой температура рабочего газа на входе в турбину составляет 1500–1600°С. Другими словами, тепло отходящих дымовых газов используется в цикле, где температура горячего источника равна 1500–1600°С. Для сравнения, температура пара перед паровой турбиной составляет 500°С. Повышение ее ограничено конструктивными особенностями, и в современных турбинах она не превышает 600–650°С. Поэтому эффективность использования отходящих дымовых газов после газовой турбины в системе термохимической рекуперации тепла выше, чем в паротурбинном цикле. Очевидно, что термодинамический анализ позволяет оценить количественные характеристики цикла ПГУ с термохимической рекуперацией тепла. Для качественного сравнения различных вариантов работы ПГУ необходим эксергетический анализ, результаты которого будут представлены в следующих публикациях автора.

Рис. 5.

Зависимость коэффициента полезного действия ПГУ η с термохимической рекуперацией тепла от давления на входе в риформер для температуры газов перед газовой турбиной 1600°С (а) и 1500°С (б). β: 1 – 0; 2 – 1; 3 – 2; 4 – 3

На рисунке 5, а видно, что повышение β не оказывает заметного влияния на увеличение эффективности ПГУ. Более того, при β = 3 увеличение давления в риформере приводит к снижению эффективности ПГУ. Это связано с тем, что при этом снижается эффективность термохимической рекуперации тепла вследствие уменьшения энтальпии процесса, а отбор пара, в 3 раза превышающий стехиометрическое количество, приводит к снижению выработки энергии в паросиловом цикле. Кроме того, рис. 5, а показывает, что использование термохимической рекуперации тепла даже при степени сжатии в ГТУ σ = 20 обеспечивает более высокую эффективность ПГУ в сравнении с классической ПГУ при σ = 40. Таким образом, можно заключить, что термохимическая рекуперация тепла позволяет организовать эффективную работу ПГУ при умеренно низкой степени сжатия.

Рисунок 5, б показывает, что уменьшение температуры рабочих газов на входе в газовую турбину приводит к снижению эффективности ПГУ, а добавление пара в исходную реакционную смесь не оказывает заметного влияния на КПД. Это связано с тем, что снижение температуры газов на входе в газовую турбину приводит к уменьшению температуры отходящих газов. Поэтому температурный потенциал располагаемого тепла для паровой конверсии метана снижается, что, в свою очередь, приводит к уменьшению энтальпии процесса. В этом случае рекуперация тепла отходящих дымовых газов осуществляется в основном за счет подогрева метанопаровой смеси. Очевидно, что увеличение температуры рабочих газов на входе в газовую турбину приведет к еще большей эффективности парогазовой установки в целом и системы термохимической рекуперации тепла в частности.

На рис. 6 указаны значения температуры, давления и массового расхода G в узловых точках принципиальной схемы, показанной на рис. 3. Кроме того, на рисунке отмечены энергетические потоки в основных элементах схемы при температуре на входе в газовую турбину 1600°С, σ = 20, β = 2.

Рис. 6.

Параметры схемы ПГУ с термохимической рекуперацией в узловых точках и энергетические потоки в основных элементах схемы. Обозначения см. рис. 3

ВЫВОДЫ

1. Применение термохимической рекуперации тепла отходящих дымовых газов позволяет увеличить эффективность парогазовых установок на 3–5% для высокотемпературных газовых турбин.

2. Температура, давление и состав исходной реакционной смеси оказывают заметное влияние на эффективность парогазовой установки. Анализ тепловых потоков в ПГУ с термохимической рекуперацией показал, что тепло отходящих дымовых газов расходуется приблизительно одинаково на систему термохимической рекуперации тепла и на выработку пара для паросилового цикла.

3. К числу основных недостатков ПГУ с термохимической рекуперацией тепла необходимо отнести потерю воды с отходящими дымовыми газами, что может снижать экономическую эффективность ПГУ. Поэтому анализ схемы термохимической рекуперации тепла с глубокой утилизацией тепла отходящих газов представляет научный интерес.

4. Наличие в схеме риформера, реакционное пространство которого активировано катализатором (например, на основе оксида никеля), увеличивает эксплуатационные затраты, так как катализатор требует регулярной замены. В этой связи детальный технико-экономический анализ позволит учесть достоинства и недостатки термохимической рекуперации тепла, а также определить экономическую эффективность ее использования в парогазовых установках.

Список литературы

Birol F., Bessos C. Golden rules for a golden age of gas. World energy outlook special report on unconventional gas // Int. Energy Agency. 2012. V. 12. P. 12–36.

Ольховский Г.Г. Наиболее мощные энергетические ГТУ (обзор) // Теплоэнергетика. 2021. № 6. С. 87–93. https://doi.org/10.1134/S0040363621060060

Андрющенко А.И. Основы термодинамики циклов теплоэнергетических установок: учеб. пособие для вузов. 3-е изд., перераб. и доп. М.: Высшая школа, 1985.

Hada S., Takata K., Iwasaki Y. High-efficiency gas turbine development applying 1600 C class “J” technology // Mitsubishi Heavy Industries Techn. Rev. 2015. V. 52. No. 2. P. 2–9.

Ольховский Г.Г. Парогазовые установки для отечественных ТЭС // Электрические станции. 2020. № 1 (1062). С. 21–28.

Thermodynamic and economic analysis of performance evaluation of all the thermal power plants: A review / M.H. Ahmadi, M. Alhuyi Nazari, M. Sadeghzadeh, F. Pourfayaz // Energy Sci. Eng. 2019. No. 7 (1). P. 30–65.

Tartakovsky L., Sheintuch M. Fuel reforming in internal combustion engines // Prog. Energy Combust. Sci. 2018. V. 67. P. 88–114.

The use of thermochemical recuperation in an industrial plant / S.K. Popov, I.N. Svistunov, A.B. Garyaev, E.A. Serikov, E.K. Temyrkanova // Energy. 2017. V. 127. P. 44–51.

К опытно-промышленным испытаниям стекловаренной печи с химической регенерацией теплоты / И.И. Перелетов, В.Н. Новосельцев, М.Ф. Шопшин, Е.А. Чуланов, В.А. Волков, А.И. Тюрин, И.И. Левер // Энергетика высокотемпературной теплотехнологии: Сб. науч. трудов. М.: МЭИ, 1980. Т. 476. С. 26–32.

Olmsted J.H., Grimes P.G. Heat engine efficiency enhancement through chemical recovery of waste heat // Proc. of the 7th Intersociety Energy Conversion Engineering Conf. San Diego, CA, USA, 25 Sept. 1972. P. 241–248.

Nakagaki T., Ogawa T., Hirata H. Development of chemically recuperated micro gas turbine // J. Eng. Gas Turbines Power. 2003. V. 125. No. 1. P. 391–397.

Carapellucci R., Milazzo A. Thermodynamic optimization of a reheat chemically recuperated gas turbine // Energy Convers. Manage. 2005. V. 46. No. 18. P. 2936–2953.

Su B., Han W., He H. A biogas-fired cogeneration system based on chemically recuperated gas turbine cycle // Energy Convers. Manage. 2020. V. 205. P. 112394.

Pashchenko D., Mustafin R., Karpilov I. Ammonia-fired chemically recuperated gas turbine: Thermodynamic analysis of cycle and recuperation system // Energy. 2022. V. 252. P. 124081.

Модернизация существующих паротурбинных установок путем газотурбинных надстроек с частичным окислением природного газа / В.М. Масленников, В.М. Батенин, В.Я. Штеренберг, Ю.А. Выскубенко, Э.А. Цалко // Теплоэнергетика. 2000. № 3. С. 39–46.

Pashchenko D., Mustafin R., Karpilov I. Efficiency of chemically recuperated gas turbine fired with methane: Effect of operating parameters // Appl. Therm. Eng. 2022. V. 212. P. 118578.

Verkhivker G., Kravchenko V. The use of chemical recuperation of heat in a power plant // Energy. 2004. V. 29. No. 3. P. 379–388.

Белов Г.В., Иориш В.С., Юнгман В.С. Моделирование равновесных состояний термодинамических систем с использованием ИВТАНТЕРМО для Windows // ТВТ. 2000. Т. 38. № 2. С. 209–214.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика