Теплоэнергетика, 2023, № 3, стр. 73-86

Основные результаты тестовых испытаний замкнутого контура с естественной циркуляцией легководного теплоносителя при сверхкритическом давлении

А. А. Седов a, *, П. С. Поляков a, С. Б. Пустовалов a, **, В. В. Паршин a, С. С. Симонов a

a Национальный исследовательский центр “Курчатовский институт”

123182 Москва, пл. Академика Курчатова, д. 1, Россия

* E-mail: Sedov_AA@nrcki.ru

** E-mail: Pustovalov_SB@nrcki.ru

Поступила в редакцию 26.08.2022

После доработки 27.09.2022

Принята к публикации 28.09.2022

Аннотация

Представлены основные результаты тестовых испытаний замкнутого контура с естественной циркуляцией легководного теплоносителя при сверхкритическом давлении (СКД) в составе теплотехнического стенда на площадке НИЦ “Курчатовский институт”. Экспериментальные данные по изменению теплоотдачи дистиллированной воды при СКД получены для подъемного движения потока в вертикальной трубке из нержавеющей стали типоразмером 6.0 × 1.5 мм в условиях косвенного электрического нагрева при удельной тепловой нагрузке до 0.5 МВт/м2 и массовой скорости до 300 кг/(м2 · с), а также для опускного движения потока в вертикальном пучке из семи оребренных трубок из нержавеющей стали типоразмером 12.0 × 2.5 мм каждая, омываемых восходящим потоком воздуха с естественной конвекцией в межтрубном пространстве. Кроме того, получены экспериментальные данные по динамике нагрева основного оборудования контура в условиях естественной циркуляции дистиллированной воды при СКД. С использованием таких данных проведена валидация программы расчета нагревателя, охладителя и контура в целом. В статье проанализированы особенности динамики нагрева основного оборудования замкнутого контура с естественной циркуляцией воды при СКД, а также специфика теплоотдачи воды при СКД в четырех секциях нагревателя и охладителе. При этом экспериментально зафиксированы основные стадии нагрева воды при СКД в нагревателе: нагрев псевдожидкости, псевдофазовый переход (псевдокипение) и нагрев псевдопара, а в охладителе: остывание псевдопара, псевдофазовый переход (псевдоконденсация) и остывание псевдожидкости. Работа выполнена в обоснование технических и технологических решений многоцелевой нереакторной петли энергетического реактора с легководным теплоносителем сверхкритических параметров (ВВЭР-СКД) по заказу АО “Концерн Росэнергоатом”.

Одно из перспективных направлений развития энергетических реакторов с легководным теплоносителем – создание быстрых реакторов, работающих в замкнутом ядерном топливном цикле, с коэффициентом воспроизводства ядерного топлива не менее 1.0 и эффективным КПД ядерной энергетической установки (ЯЭУ) не менее 0.4 [1–4]. При этом должны быть обеспечены незначительное изменение спектра быстрых нейтронов по высоте активной зоны, а также гидродинамическая устойчивость контура реакторной установки вследствие отсутствия псевдофазового перехода легководного теплоносителя при СКД.

Спектр быстрых нейтронов в активной зоне реактора обеспечивается благодаря использованию уран-плутониевого топлива в плотной топливной решетке и циркуляции легководного теплоносителя плотностью не более 230 кг/м3 на входе в реактор и около 80 кг/м3 на выходе из него.

Эффективный КПД ЯЭУ (брутто) порядка 46% достигается путем повышения температуры рабочего тела на входе в турбину до 500°С.

Заявленные требования выполняются при реализации двухконтурной схемы ЯЭУ (далее ЯЭУ ВВЭР-СКД) при сверхкритических давлениях теплоносителя реакторной установки и рабочего тела паротурбинной установки не менее 27 МПа, а также температуре теплоносителя на выходе из реактора около 520°С [4].

В рамках обоснования выбранных теплогидравлических характеристик ЯЭУ ВВЭР-СКД по заказу АО “Концерн Росэнергоатом” в период 2021–2025 гг. специалистами НИЦ “Курчатовский институт” и соисполнителями должна быть создана и исследована многоцелевая нереакторная петля ВВЭР-СКД. Она должна включать в себя контуры естественной и принудительной циркуляции СКД-теплоносителя (стенды СКД-ЕЦ и СКД-1 соответственно), а также два сопряженных контура с принудительной циркуляцией СКД-теплоносителя (стенд СКД-2). Экспериментальные данные, полученные на стендах СКД-ЕЦ, СКД-1 и СКД-2, необходимы для планирования ампульных и петлевых реакторных экспериментов в обоснование оболочечных конструкционных материалов активных зон многоцелевого тестового исследовательского реактора малой мощности с легководным теплоносителем сверхкритических параметров (МТИР-СКД) и ВВЭР-СКД [5 ] .

С 60-х годов ХХ в. активно проводились работы по исследованию теплоотдачи различных веществ при сверхкритическом давлении (например, [6–10]). В публикациях [8, 9] приведены результаты исследований естественной циркуляции в масштабных петлях, моделирующих одноконтурные реакторные установки SCWR с легководным СКД-теплоносителем. В экспериментальной установке, описанной в [8], в качестве рабочей модельной среды использовался фреон R23, а на ЕЦ-стенде [9] – диоксид углерода СО2. На обеих установках (см. [8] и [9]) исследовались различные варианты расположения нагревателей и охладителей (вертикальное, горизонтальное и даже последовательное размещение нагревателей с изменением направления потока вверх – вниз – вверх). В результате опытов [8, 9] было установлено, что во всех вариантах с повышением мощности, подводимой к нагревателям, расход в контуре сначала увеличивается, а по достижении некоторого максимального значения начинает снижаться.

Предварительные тестовые испытания стенда СКД-ЕЦ, проведенные авторами настоящей статьи, показали, что в диапазоне мощности нагревателя W = 0–5 кВт расход в контуре растет приблизительно по параболической зависимости $3.3\sqrt W ,$ не переходя через максимум с увеличением мощности. Важно отметить, что характер изменения коэффициента теплоотдачи в нагревателях стенда [9], работающего на СО2, и количественно и качественно оказался близок к изменению коэффициента теплоотдачи при тестовых испытаниях нагревателя в составе стенда СКД-ЕЦ при аналогичных массовых скоростях теплоносителей [порядка 300 кг/(м2 ⋅ с)].

Естественная циркуляция воды при СКД исследовалась значительно меньше, чем диоксида углерода и фреонов. В работе [10] была рассмотрена естественная циркуляция воды при СКД на стенде ANCARA (MTA KFKI AEKI-BME NTI Budapest SuperCritical wAteR test fAcility, Будапешт, Венгрия). Основные характеристики стенда следующие:

| Теплоноситель……………………………………..Вода |

| Параметры теплоносителя: |

| максимальная температура |

| на выходе из нагревателя, °С……………….500 |

| максимальное давление, МПа…………….27.5 |

| максимальный расход, г/с……………….....1.85 |

| отношение среднего давления к критическому……..................................1.13 |

| Внутренний диаметр нагреваемого участка, мм………....………………..5 |

| Длина нагреваемого участка, м…………………...1 |

| Количество нагревателей.….……………………….4 |

| Мощность одного нагревателя, кВт……………..1 |

Основным элементом стенда являлась трубка из нержавеющей стали с несколькими изгибами. Внутренний диаметр трубки эквивалентен среднему диаметру подканалов четырех различных типов в тепловыделяющей сборке реактора HPLWR. Петля ANCARA имела общую длину 5.2 м и была рассчитана на максимальное давление теплоносителя 27.5 МПа и его температуру от 50 до 200°C на входе в рабочий участок длиной около 1 м. Перед ним был установлен нагреватель мощностью 1 кВт для предварительного нагрева воды, а к самому рабочему участку прикрепили четыре одинаковых нагревателя общей мощностью 4 кВт (по 1 кВт каждый). Основные характеристики стенда ANCARA при проведении эксперимента [10] были следующие:

| Теплоноситель……………………………………..Вода |

| Направление потока…...................Вертикальное, восходящее |

| Параметры теплоносителя (диапазон): |

| давление, МПа…………………….......22.5–27.5 |

| массовая скорость, кг/(м2 ⋅ с)………....45–94 |

| входная температура, °С……………….50–200 |

| тепловой поток, кВт/м2……………….100–350 |

Режим теплоотдачи при проведении эксперимента оставался на приемлемом уровне. Это означает, что локальные области, имеющие высокую температуру на стенке, не были обнаружены, а распределение температур стенки в основном монотонно возрастало, поэтому режим ухудшенной теплоотдачи при проведении серии измерений не был выявлен. Необходимо отметить, что массовые скорости воды в экспериментах на стенде ANCARA были существенно ниже значений, полученных авторами настоящей статьи.

В данной работе представлены результаты тестовых испытаний стенда СКД-ЕЦ, проведенных 22 июня 2022 г. Проанализированы особенности динамики нагрева замкнутого контура, а также специфика теплоотдачи в секциях нагревателя, в которых осуществляется косвенный электрический нагрев воды при СКД в вертикальной трубке, и в охладителе, где тепло от воды при СКД, циркулирующей в режиме ЕЦ, передается воздуху в режиме его естественной конвекции. Приводятся оценки теплового баланса контура и тепловых потерь. Для секций нагревателя проведено сравнение экспериментальных данных с расчетом, выполненным с помощью CFD-кода ANSYS Fluent [11].

НАЗНАЧЕНИЕ СТЕНДА

В период 2019–2020 гг. по заказу АО “Наука и инновации” в НИЦ “Курчатовский институт” был разработан, а в 2021–2022 гг. по заказу АО “Концерн Росэнергоатом” изготовлен и прошел тестовые испытания замкнутый контур с естественной циркуляцией легководного теплоносителя при СКД, смонтированный на этажерке и подключенный к вспомогательным системам и оборудованию (далее стенд СКД-ЕЦ).

Главное назначение стенда СКД-ЕЦ – получение новых экспериментальных данных о теплогидравлических процессах в замкнутом контуре с естественной циркуляцией воды при СКД, а также апробация принятых при его разработке технических и технологических решений.

Основными задачами тестовых испытаний стенда СКД-ЕЦ являлись:

отработка технологии подготовки, контроля, поддержания качества и заправки теплоносителя;

отработка технологии эксплуатации установки с естественной циркуляцией легководного теплоносителя при СКД, включая пуск, работу и останов;

отладка системы измерений и записи экспериментальных данных;

экспериментальное обоснование технических и технологических решений стендов с принудительной циркуляцией теплоносителя, выполненных в одноконтурной (стенд СКД-1) и двухконтурной (стенд СКД-2) схемах;

планирование экспериментов на теплотехническом стенде для испытаний основных элементов ЯЭУ исследовательского реактора МТИР-СКД и ЯЭУ энергетического реактора ВВЭР-СКД;

планирование ампульных и петлевых реакторных экспериментов в обоснование оболочечных конструкционных материалов активных зон МТИР-СКД и ВВЭР-СКД.

Тестовые испытания стенда СКД-ЕЦ проводились в мае и июне 2022 г. при следующих рабочих параметрах теплоносителя, в качестве которого использовалась дистиллированная вода:

ОПИСАНИЕ СТЕНДА

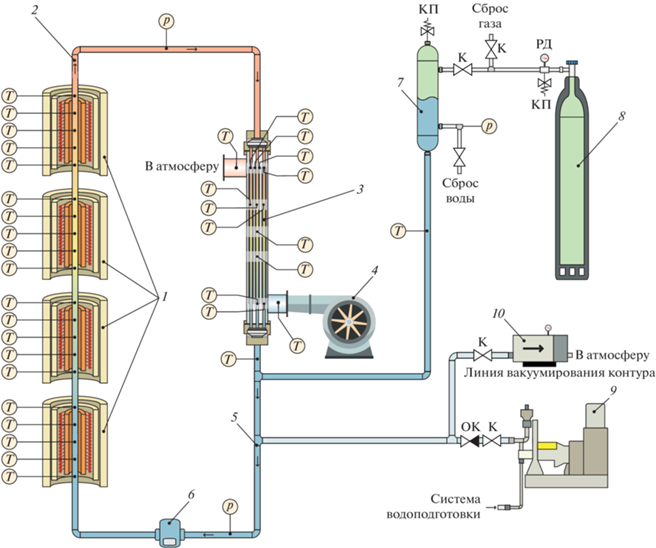

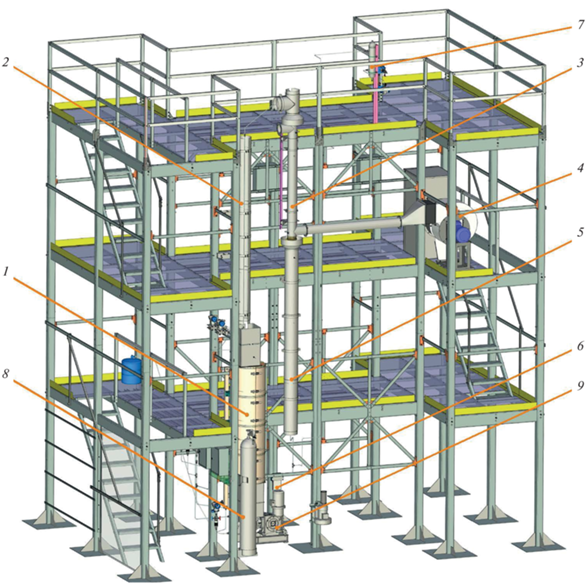

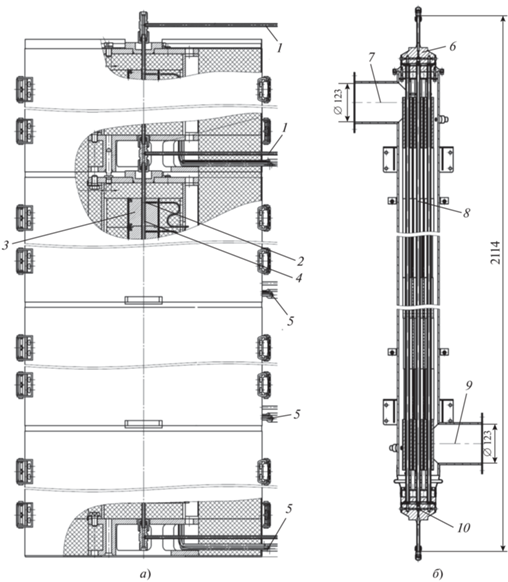

Принципиальная схема замкнутого контура в составе стенда СКД-ЕЦ представлена на рис. 1. Контур размещается на этажерке высотой около 6 м (рис. 2). Основные элементы контура – четыре секции нагревателя длиной 250 мм и электрической мощностью до 1.25 кВт каждая (рис. 3, а), в которых осуществляется косвенный электрический нагрев воды при СКД, и охладитель высотой 1800 мм с пучком из семи трубок (рис. 3, б), в котором тепло от нагретой воды при СКД передается окружающему воздуху. Основные элементы соединены горячим и холодным трубопроводами и образуют замкнутый контур. На линии холодного трубопровода контура перед нагревателем установлен кориолисовый расходомер.

Рис. 1.

Принципиальная схема стенда СКД-ЕЦ. 1 – секции нагревателя; 2 – горячий подъемный участок; 3 – охладитель; 4 – воздуходувка; 5 – холодный опускной участок; 6 – кориолисовый расходомер; 7 – расширительный бачок; 8 – баллон с аргоном; 9, 10 – плунжерный и форвакуумный насосы. К – клапан; ОК – обратный клапан; РД – редуктор; КП – клапан предохранительный

Рис. 2.

Общий вид стенда СКД-ЕЦ, размещенного на этажерке многоцелевой нереакторной петли ВВЭР-СКД. Обозначения см. рис. 1

Рис. 3.

Основные элементы замкнутого контура стенда СКД-ЕЦ: нагреватель (а) и охладитель (б). 1 – трубки для измерения давления; 2 – термопары; 3 – нагреватели; 4 – нагреваемая трубка типоразмером 6.0 × 1.5 мм; 5 – силовые токоподводы; 6 – верхний раздаточный трубный коллектор; 7 – патрубок выхода горячего воздуха; 8 – оребренные трубки типоразмером 12.0 × 2.5 м; 9 – патрубок входа холодного воздуха; 10 – нижний сборный трубный коллектор

В состав стенда СКД-ЕЦ входит также следующее вспомогательное оборудование (см. рис. 1): воздуходувка, расширительный бачок, баллон с аргоном, плунжерный и форвакуумный насосы, приборы для измерения температуры (Т), давления (p), напряжения, силы тока и теплового потока (не показаны).

Для очистки внутренних поверхностей контура от газовых примесей используется форвакуумный насос, который удаляет газы из контура, прогреваемого до 400°С.

Заполнение контура очищенной дистиллированной водой осуществляется плунжерным насосом от системы водоподготовки, в состав которой входят ступени механической, обратно-осмотической и ионно-обменной фильтрации, а также ультрафиолетовой обработки.

Нагреватель (см. рис. 3, а) обеспечивает нагрев воды при СКД путем косвенного подвода электрической энергии (мощности) к трубке из нержавеющей стали типоразмером 6.0 × 1.5 мм. На наружной поверхности трубки установлено по пять термопар в каждой секции с шагом их размещения по высоте 42 мм.

Охладитель (см. рис. 3, б) обеспечивает понижение температуры воды при СКД с помощью пучка из семи оребренных трубок из нержавеющей стали типоразмером 12.0 × 2.5 мм, внутри которых происходит опускное движение воды, а в межтрубном пространстве – подъемное движение воздуха в условиях естественной конвекции (при отключенной воздуходувке). На наружной поверхности трубок, а также в межтрубном пространстве в потоке воздуха установлены термопары.

ОПИСАНИЕ ТЕСТОВЫХ ИСПЫТАНИЙ КОНТУРА

Перед проведением тестовых испытаний все измерительные приборы прошли плановую поверку, в результате которой полученные значения погрешности оказались ниже значений, указанных в паспортах изделий.

Пуск стенда при тестовых испытаниях осуществлялся следующим образом. В прогретый и отвакуумированный контур подавался аргон с выбранным начальным давлением. Затем в контур подавалась дистиллированная вода до достижения заданного уровня в расширительном бачке, в газовый объем которого поступал аргон для обеспечения стартового давления.

После включения нагревателя давление в контуре начинало повышаться вследствие термического расширения воды и поджатия аргона в расширительном бачке. Регулирование давления в контуре при работе с нагретым теплоносителем осуществлялось сбросом/добавлением аргона через расширительный бачок.

Для обеспечения естественной конвекции воздуха в межтрубном пространстве охладителя воздуходувка не включалась.

Задачами тестовых испытаний стенда СКД-ЕЦ, проводившихся 22 июня 2022 г., были:

изучение динамики нагрева контура с естественной циркуляцией СКД-теплоносителя путем постепенного увеличения мощности нагревателя и выхода на стационарный режим;

предварительная валидация программ расчета нагревателя, охладителя и контура в целом;

оценка корректности работы измерительных приборов.

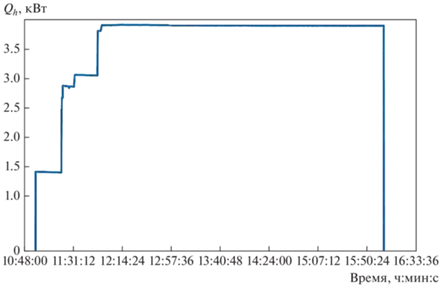

Изменение мощности нагревателя представлено на рис. 4. Подводимая электрическая мощность повышалась пятью ступенями до достижения максимального значения 3.9 кВт. Максимальный удельный тепловой поток к внутренней поверхности нагреваемой трубки при этом составил около 412 кВт/м2. Температура теплоносителя на входе в нагреватель повысилась от комнатной до 98°С, а на выходе из нагревателя – до 405°С.

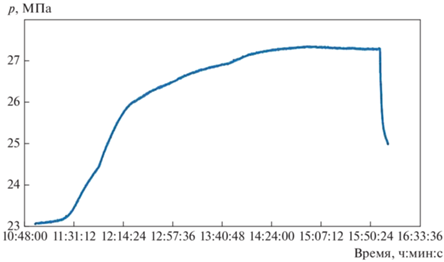

Давление p со стартового уровня возросло до 27.3 МПа (рис. 5), а его резкое снижение в конце эксперимента соответствует расхолаживанию контура после выключения нагревателя.

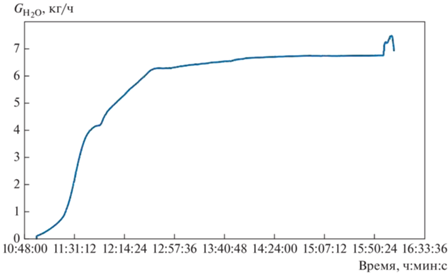

Массовый расход теплоносителя ${{G}_{{{{H}_{2}}O}}}$ постепенно увеличился до 6.72 кг/ч (1.867 × 10–3 кг/с), как показано на рис. 6, в соответствии с развитием естественной циркуляции в контуре стенда. Массовая скорость теплоносителя при этом достигла максимального значения 264 кг/(м2 · с). Всплеск расхода в конце эксперимента соответствует началу расхолаживания контура после выключения секций нагревателя вследствие более быстрого увеличения плотности теплоносителя на участке охладителя по сравнению с секциями нагревателя.

ОЦЕНКА ДИНАМИКИ РАЗОГРЕВА КОНТУРА

Динамика разогрева контура стенда СКД-ЕЦ определяется тепловой инерцией нагревателя, теплоносителя и охладителя, а также временем циркуляции теплоносителя в контуре стенда и параметрами теплоотдачи в трубке нагревателя и трубном пучке охладителя.

Тепловая инерция теплоносителя относительно невелика, так как его масса в контуре не превышает 1.5 кг. Время циркуляции теплоносителя в контуре составляет 20–40 с и не оказывает существенного влияния на динамику разогрева (охлаждения) контура.

Для оценки постоянной времени разогрева контура в точечном приближении можно записать следующие уравнения теплового баланса нагревателя и охладителя:

(1)

$\begin{gathered} \frac{{\partial {{T}_{h}}}}{{\partial \tau }} = \frac{1}{{{{M}_{h}}{{c}_{{ph}}}}}\left[ {{{Q}_{h}} - \pi {{d}_{h}}{{L}_{h}}{{\alpha }_{h}}({{T}_{h}} - {{T}_{{cool}}})} \right] = \\ = - \frac{{{{T}_{h}}}}{{{{\tau }_{h}}}} + \frac{{{{T}_{{cool}}}}}{{{{\tau }_{h}}}} + \frac{{{{Q}_{h}}}}{{{{M}_{h}}{{c}_{{ph}}}}}; \\ \end{gathered} $(2)

$\begin{gathered} \frac{{\partial {{T}_{{ref}}}}}{{\partial \tau }} = \frac{{7\pi }}{{{{M}_{{ref}}}{{c}_{{p\,ref}}}}}\left[ {{{d}_{{ref}}}{{L}_{{ref}}}{{\alpha }_{{ref}}}({{T}_{{cool}}} - {{T}_{{ref}}}) - } \right. \\ \left. { - \,\,{{d}_{{ref}}}{{L}_{{ref}}}{{\alpha }_{{air}}}({{T}_{{ref}}} - {{T}_{{air}}})} \right] = \\ = - \frac{{{{T}_{{ref}}}}}{{{{\tau }_{{ref}}}}} + \frac{{7\pi {{d}_{{ref}}}{{L}_{{ref}}}({{\alpha }_{{ref}}}T_{{cool}}^{{}} + {{\alpha }_{{air}}}{{T}_{{air}}})}}{{{{M}_{{ref}}}{{c}_{{p\,ref}}}}}, \\ \end{gathered} $(4)

${{\tau }_{{ref}}} = \frac{{{{M}_{{ref}}}{{c}_{{p\,ref}}}}}{{7\pi {{d}_{{ref}}}{{L}_{{ref}}}\left( {{{\alpha }_{{ref}}} + {{\alpha }_{{air}}}} \right)}}.$Для оценки времени тепловой инерции нагревателя ${{\tau }_{h}}$ и охладителя ${{\tau }_{{ref}}}$ нужно определить средний коэффициент теплоотдачи в нагревателе ${{\alpha }_{h}}$ и охладителе ${{\alpha }_{{ref}}},$ для чего следует воспользоваться эмпирической зависимостью Краснощекова – Протопопова для теплоотдачи СКД-теплоносителя в трубе [7]:

(5)

${\text{N}}{{{\text{u}}}_{w}} = {\text{N}}{{{\text{u}}}_{{iso,w}}}{{\left( {\frac{{{{\rho }_{w}}}}{{{{\rho }_{b}}}}} \right)}^{n}}{{\left( {\frac{{\overline {{{c}_{p}}} }}{{{{c}_{{p,w}}}}}} \right)}^{m}},$(6)

${\text{Nu}} = \frac{{({\xi \mathord{\left/ {\vphantom {\xi 8}} \right. \kern-0em} 8})\operatorname{Re} \Pr }}{{1.07 + 12.7{{{({\xi \mathord{\left/ {\vphantom {\xi 8}} \right. \kern-0em} 8})}}^{{{1 \mathord{\left/ {\vphantom {1 2}} \right. \kern-0em} 2}}}}({{{\Pr }}^{{{2 \mathord{\left/ {\vphantom {2 3}} \right. \kern-0em} 3}}}} - 1)}};$Показатель степени в (5) и осредненная теплоемкость вычисляются по формулам

Свойства и критерии подобия, входящие в (5) и (6), определяются по балансной температуре потока. Параметры n, В и s находятся в зависимости от отношения давлений р/рcr. Для давления воды p = 27.3 МПа, при котором р/рcr = 1.22, эти коэффициенты для формулы (5) имеют следующие значения: n = 0.65, В = 0.95, s = 0.58.

Эмпирическая зависимость Краснощекова – Протопопова приемлема для приблизительной оценки тепловой инерции стенда, что подтверждено сравнением среднего по длине нагревателя значения коэффициента теплоотдачи, вычисленного по формулам (5) и (6), со средним значением коэффициента теплоотдачи, полученным в эксперименте. Сравнение показало, что разница между этими двумя значениями не превышает 15%.

Теплоотдачу от вертикальных трубок охладителя к омывающему их воздуху можно оценить по формуле Черчиля – Чу [13]:

(7)

${\text{Nu}} = {{\left\{ {0.825 + \frac{{0.387{{{(R{{a}_{L}})}}^{{\frac{1}{6}}}}}}{{{{{\left[ {1 + {{{\left( {\frac{{0.492}}{{\Pr }}} \right)}}^{{\frac{9}{{16}}}}}} \right]}}^{{\frac{8}{{27}}}}}}}} \right\}}^{2}},$(8)

$R{{a}_{L}} = G{{r}_{L}}\Pr = \frac{{{{\rho }^{2}}g\beta \left( {{{T}_{{wr}}} - {{T}_{{br}}}} \right){{L}^{3}}}}{{{{\mu }^{2}}}}\Pr ;$В горячем квазистационарном состоянии контура средние коэффициенты теплоотдачи в нагревателе и охладителе составляют ${{\alpha }_{h}}$ = 3000 Вт/(м2 ⋅ К) и ${{\alpha }_{{ref}}}$ = 350 Вт/(м2⋅ К) соответственно, а коэффициент теплоотдачи от трубок охладителя к воздуху ${{\alpha }_{{air}}}$= 100 Вт/(м2 ⋅ К).

Подставляя в формулы (3) и (4) значения масс нагревателя (200 кг) и охладителя (190 кг) и коэффициентов ${{\alpha }_{h}},$ ${{\alpha }_{{ref}}}$ и ${{\alpha }_{{air}}},$ а также характерных размеров нагревателя и охладителя, можно рассчитать значения времени их прогрева ${{\tau }_{h}}$ = 4000 с и ${{\tau }_{{ref}}}$ = 1200 с. Пренебрегая временем разогрева (примерно 1 мин) и циркуляции воды (20–40 с), можно получить суммарную постоянную времени разогрева стенда, которая составит примерно 1.5 ч. Подобное время разогрева (остывания) стенда было зафиксировано при выполнении тестовых испытаний стенда СКД-ЕЦ.

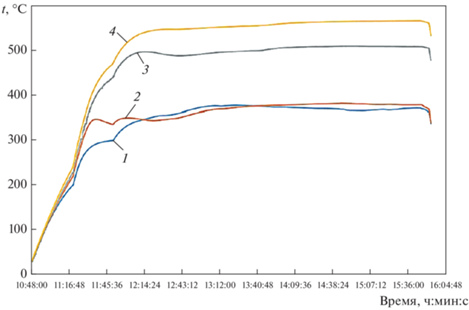

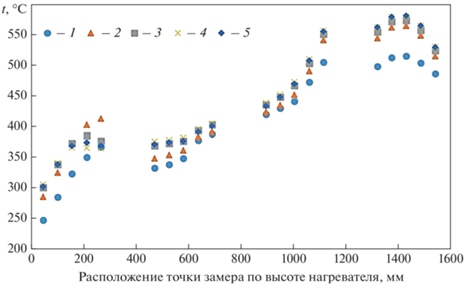

На рис. 7 показано изменение температур, измеренных термопарами на выходе каждой из четырех секций нагревателя в эксперименте, проведенном 22 июня 2022 г. Графическая обработка этих данных показывает, что время разогрева стенда в эксперименте составляет 1.5 ч (что соответствует оценке, представленной ранее). Несмотря на относительно невысокую скорость прогрева оборудования стенда, после 4.5 ч работы нагревателя на мощности 3.9 кВт температуры трубок в его секциях продолжали медленно, со скоростью около 0.5 К/ч, увеличиваться.

ОЦЕНКА ТЕПЛООТДАЧИ В НАГРЕВАТЕЛЕ

В первой секции нагревателя режим течения находится на границе перехода из ламинарного в турбулентный. Скорости теплоносителя невелики (менее 0.3 м/с), и число Рейнольдса потока в обогреваемой трубке не превышает 3000. Установившийся коэффициент теплоотдачи здесь довольно низкий [не более 1500 Вт/(м2 ⋅ К)]. Однако из-за относительно большого участка тепловой и гидравлической стабилизации теплоотдача изменяется практически по гиперболическому закону – от максимального значения на входе в трубку до установившегося значения на выходе из нее. В результате растет температурный напор между внутренней стенкой трубки и ядром потока.

Интересно отметить “поведение” температуры стенки обогреваемой трубки на выходе из второй секции нагревателя. Ее изменение показывает, что в течение первых 1.5 ч темп разогрева второй секции был такой же, как третьей и четвертой секций. Затем температура стенки обогреваемой трубки на выходе из второй секции резко прекратила увеличиваться и даже несколько снизилась. Причиной такого “поведения” данной температуры могло стать повышение теплоотдачи во второй секции со значения, типичного для первой секции [1500 Вт/(м2 ⋅ К)], до 3100 Вт/(м2 ⋅ К). Примечательно, что в области второго нагревателя СКД-теплоноситель еще остается в состоянии псевдожидкости (недогрет до температуры псевдокритического перехода ${{T}_{{p,c}}}$), однако теплоемкость воды при температурах стенки 340–380°С становится существенно выше теплоемкости воды в ядре потока, что может приводить к интенсификации теплообмена (псевдокипению). На рис. 8 показано, что температуры трубки второй секции нагревателя оказываются ниже, чем трубки первой секции.

Рис. 8.

Аксиальные распределения температуры t трубки нагревателя. Момент времени работы контура: 1 – 12:00; 2 – 13:00; 3 – 14:00; 4 – 15:00; 5 – 16:00

В третьей секции теплоотдача снижается до 2000 Вт/(м2 ⋅ К), что, скорее всего, свидетельствует об увеличении температуры стенки выше уровня ${{T}_{{p,c}}}$ (390°С) при данном давлении и наступлении режима ухудшенной теплоотдачи (резкого роста температуры стенки при постоянном тепловом потоке). Температуры трубки нагревателя в этой секции существенно увеличиваются по высоте.

В четвертой секции нагревателя теплоноситель в целом (а не только на стенке) испытывает псевдофазовый переход и далее существенно ускоряется вследствие резкого снижения плотности. Теплоотдача вновь повышается до 4200 Вт/(м2 ⋅ К) на выходе из нагревателя. Вследствие этого температуры трубки в четвертой секции проходят через максимум и затем снижаются к выходу из нагревателя.

Такое “поведение” теплоотдачи подтверждается и аксиальными распределениями температур трубки нагревателя, приведенными на рис. 8 для разных моментов времени работы контура при мощности нагревателя 3.9 кВт.

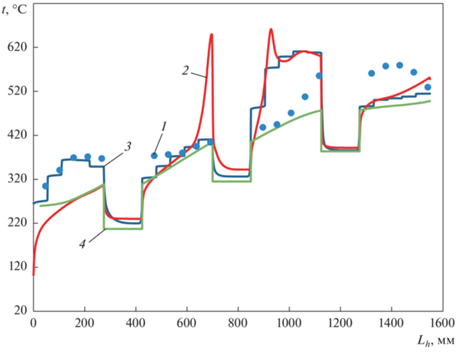

На рис. 9 представлены экспериментальные и расчетные данные по аксиальному распределению температуры наружной стенки трубки нагревателя для квазистационарного состояния контура при мощности нагревателя 3.9 кВт. Экспериментальные точки (данные, полученные с термопар) показаны кружочками. Расчет был выполнен с использованием коммерческого кода ANSYS Fluent-14 [11]. В качестве одной из опций были выбраны свойства теплоносителя (СКД-вода) из базы данных по теплофизическим и термодинамическим свойствам NIST [14]. Другой опцией стала модель турбулентности рейнольдсовых напряжений [15] с семью уравнениями транспорта компонент тензора турбулентных напряжений и турбулентной кинетической энергии.

Рис. 9.

Экспериментальные и расчетные значения распределений температур наружной поверхности трубки нагревателя по его высоте ${{L}_{h}}.$ 1 – температура стенки; расчет: 2 – без учета медных втулок, окружающих трубку; 3 – с учетом медных втулок, окружающих трубку; 4 – по формуле Диттуса – Белтера для однофазного теплоносителя

ВАЛИДАЦИЯ РАСЧЕТНЫХ МОДЕЛЕЙ НАГРЕВАТЕЛЯ

С использованием полученных экспериментальных данных были валидированы два варианта расчетных моделей нагревателя.

В первом варианте рассматривалась только трубка нагревателя типоразмером 6.0 × 1.5 мм с потоком воды при СКД внутри нее. На входе в трубку был задан расход (1.867 × 10–3 кг/с), измеренный кориолисовым расходомером. На внешней стороне трубки задавался одинаковый во всех секциях тепловой поток (206 кВт/м2). Результат расчета по этой модели представлен на рис. 9 (линия 2).

Во втором варианте были учтены медные втулки, окружающие трубку. В этом случае был задан тепловой поток на наружной стороне медных втулок (см. рис. 9, линия 3).

Для сравнения был также проведен расчет по простой формуле Диттуса – Белтера для однофазного теплоносителя [16] (см. рис. 9, линия 4).

Из представленных на рис. 9 результатов следует, что наилучшее соответствие расчетных данных экспериментальным показывает модель рейнольдсовых напряжений с учетом термического взаимодействия трубки и медных втулок нагревателя. Эта модель очень хорошо согласуется с экспериментом и в первой секции нагревателя, где происходит установление теплоотдачи, и во второй секции, где реализуется наиболее интенсивный теплообмен. В третьей секции, где теплоотдача ухудшается, при расчете интенсивность теплоотдачи недооценивается и температура трубки завышается. В четвертой секции, где теплоотдача опять улучшается, при расчете по модели рейнольдсовых напряжений в программе Fluent теплоотдача несколько завышается.

Расчет по формуле Диттуса – Белтера дает завышенные значения коэффициента теплоотдачи по всей высоте нагревателя. Несмотря на это, данную формулу вполне можно использовать для кросс-верификации предварительных результатов расчета теплоотдачи в рассматриваемых условиях.

ТЕПЛОВОЙ БАЛАНС КОНТУРА

Проверка теплового баланса контура проводится следующим образом. В эксперименте термопары измеряют температуру наружной стороны обогреваемой трубки ${{T}_{{{{w}_{{out}}}}}}.$ Температуру внутренней стороны трубки ${{T}_{{{{w}_{{in}}}}}}$ можно вычислить по выражению

(9)

${{T}_{{{{w}_{{in}}}}}} = {{T}_{{{{w}_{{out}}}}}} - \frac{{{{q}_{l}}}}{{2\pi \lambda }}\ln \left( {\frac{{{{d}_{{{{w}_{{out}}}}}}}}{{{{d}_{{{{w}_{{in}}}}}}}}} \right),$В горячем квазистационарном состоянии контура при мощности нагревателя 3.9 кВт эта температура на 23°С ниже измеряемой температуры наружной стороны трубки. С учетом коэффициента теплоотдачи, определенного по формуле (5), температурный напор между внутренней стороной трубки и ядром потока на выходе из четвертой секции нагревателя составляет 101°С. Таким образом, температура теплоносителя на выходе из нагревателя (не измеряется) может быть найдена по показаниям термопары на наружной стороне обогреваемой трубки на выходе из нагревателя, из которых нужно вычесть температурный напор на стенке трубки и температурный напор стенка – теплоноситель.

В данном случае в конце эксперимента перед выключением нагревателя температура теплоносителя на выходе из нагревателя оказывается равной 406°С. Стоит напомнить, что температура теплоносителя на выходе, вычисленная с учетом мощности нагревателя и расхода теплоносителя (измеренного кориолисовым расходомером), составила 405°С. Разница в значениях температуры теплоносителя на выходе нагревателя, определенных с помощью двух методов, при этом не превышала 1%.

Следует отметить, что в обоих случаях не учитывались утечки тепла от контура стенда. Хорошее согласие результатов, полученных двумя разными способами, подтверждает то, что контур был достаточно надежно теплоизолирован и утечки тепла были малы. Измерения, проведенные с помощью датчиков теплового потока через тепловую изоляцию контура, показали, что утечки теплового потока с поверхности тепловой изоляции не превышают 130 Вт/м2. Общая площадь поверхности теплоизоляции стенда равна примерно 1.8 м2. Следовательно, общие потери тепла составляют не более 230 Вт, или около 5.5% электрической мощности нагревателя. Таким образом, на данной стадии проведения исследований можно считать, что погрешность определения теплового баланса на стенде не превышает 5.5%.

ОЦЕНКА ТЕПЛООТДАЧИ В ОХЛАДИТЕЛЕ

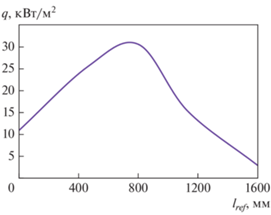

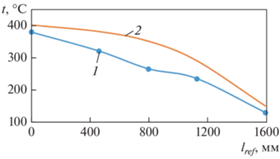

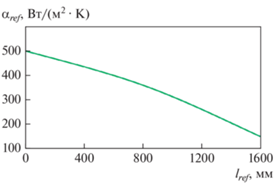

Как было отмечено ранее, в охладителе происходит опускное движение воды при СКД. Максимальное число Re достигается на входе в охладитель и не превышает 3000 при его массовой скорости 30 кг/(м2 ⋅ с). Далее, вниз по течению, по мере остывания воды при СКД ее плотность в-озрастает, а скорость существенно снижается (в 4.5 раза), что приводит к ламинаризации потока. Расчет теплоотдачи в охладителе выполнялся по формулам (5)–(8). В результате были получены аксиальные распределения температур теплоносителя (рис. 10), коэффициента теплоотдачи теплоноситель – стенка (рис. 11) и теплового потока (рис. 12).

Рис. 10.

Температуры трубок охладителя (эксперимент) и теплоносителя (расчет) при охлаждении потоком воздуха в условиях естественной конвекции; ${{l}_{{ref}}}$ – расстояние от входа теплоносителя в охладитель. 1 – показания термопар; 2 – расчет температуры теплоносителя

Рис. 11.

Аксиальное распределение коэффициента теплоотдачи от теплоносителя к стенке трубы охладителя ${{\alpha }_{{ref}}}$ (расчет)

Исходя из полученных результатов, необходимо отметить, что даже при весьма высоких скоростях воды при СКД (0.15 м/с) в условиях остывания в зоне больших теплоемкостей коэффициент теплоотдачи теплоносителя оказывается примерно в 3 раза выше, чем при тех же условиях для однофазного теплоносителя с малой зависимостью свойств от температуры. По мере охлаждения коэффициент теплоотдачи сокращается примерно в 3–4 раза. Температура воды при СКД в охладителе в зоне высокой теплоемкости снижается медленно, но по мере остывания аксиальный градиент температуры теплоносителя все время возрастает в соответствии с уменьшением его теплоемкости. Эти два фактора приводят к тому, что тепловой поток в средней части нагревателя имеет ярко выраженный максимум наряду с максимумом температурного напора теплоноситель – стенка.

ВЫВОДЫ

1. Проведенные в НИЦ “Курчатовский институт” тестовые испытания контура стенда СКД-ЕЦ подтвердили правильность принятых на стадии его разработки технических и технологических решений, а также достаточно высокую надежность работы контура и представительность получаемой информации.

2. Динамика нагрева контура показала довольно большое время установления квазистационарного режима (около 6 ч), а также отсутствие каких-либо осцилляций или неустойчивых режимов.

3. Несмотря на небольшие массовые скорости теплоносителя в нагревателе [менее 300 кг/(м2 ⋅ с)], теплоотдача оказалась стабильной и надежной. Относительно высокие аксиальные градиенты температуры стенки трубки нагревателя наблюдались на входе в нагреватель и в зоне ухудшенной теплоотдачи. В зоне псевдокипения (максимальной теплоемкости теплоносителя у греющей поверхности) и нагрева псевдопара интенсивность теплоотдачи оказалась достаточно высокой и достигала 3–4 кВт/(м2 ⋅ К).

4. Проверка теплового баланса контура по температуре теплоносителя на выходе из нагревателя, определенной по его мощности, и по температуре стенки трубки нагревателя на выходе из него показала, что расхождение значений данных температур не превышает 1%. По результатам измерений тепловых потерь, проведенных на стенде с помощью датчика теплового потока, можно сделать вывод, что контур надежно теплоизолирован, а утечки тепла не превышают 5.5%.

5. При моделировании гидродинамики и теплоотдачи теплоносителя в трубке нагревателя с использованием кода ANSYS Fluent-14 достигнуто качественное воспроизведение основных режимов теплоотдачи по всей длине нагревателя: установление тепловой и гидравлической стабилизации на входе в нагреватель, псевдокипение во второй секции нагревателя и ухудшенная теплоотдача в третьей секции нагревателя, а также интенсификация теплоотдачи при нагреве псевдопара в четвертой секции нагревателя. Наиболее близкие к эксперименту результаты расчета получены для первых двух секций нагревателя. В третьей секции расчет режима ухудшенной теплоотдачи дал заниженный результат (на 10–50%), тогда как в области нагретого псевдопара, наоборот, завышенный (на 15–20%). Расчет теплоотдачи по формуле Диттуса – Белтера также привел к завышенным значениям коэффициента теплоотдачи во всей области нагрева теплоносителя (в среднем на 15–20%, максимально до 50%). Тем не менее, данная формула может быть использована при проведении кросс-верификации результатов предварительных оценок теплоотдачи при естественной циркуляции воды при СКД в условиях нагрева, полученных с использованием программ, разработанных авторами настоящей статьи.

6. Расчеты аксиальных распределений температур теплоносителя, коэффициента теплоотдачи и теплового потока вдоль трубок охладителя, проведенные с использованием результатов измерений термопар, установленных на внешних поверхностях трубок, по зависимости Краснощекова – Протопопова, показали максимальную теплоотдачу в зоне больших теплоемкостей воды при СКД во входной части этого аппарата, а максимальный тепловой поток – в его средней части.

7. Результаты тестовых испытаний контура с естественной циркуляцией воды при СКД будут использованы при подготовке и проведении приемочных испытаний стенда СКД-ЕЦ, при доработке конструкций основных элементов, пусконаладочных работах и испытаниях стендов СКД-1 и СКД-2 в 2023–2025 гг., а также при планировании ампульных и петлевых реакторных экспериментов в обоснование оболочечных конструкционных материалов активных зон МТИР-СКД и ВВЭР-СКД.

Список литературы

Нерешенные проблемы тепло- и массообмена водоохлаждаемых реакторных установок со сверхкритическими параметрами теплоносителя / В.Н. Блинков, Б.А. Габараев, О.И. Мелихов, С.Л. Соловьёв. М.: НИКИЭТ, 2008.

Ядерные реакторы с водой сверхкритического давления (основы теплового расчета): учеб. пособие / В.И. Деев, А.Б. Круглов, Ю.А. Маслов, В.М. Махин, В.С. Харитонов, А.Н. Чуркин. М.: НИЯУ МИФИ, 2015.

Развитие направления SCWR от концепции до тестового реактора / А.П. Глебов, Ю.Д. Баранаев, И.В. Московченко, П.Л. Кириллов // ВАНТ. Сер.: Ядерно-реакторные константы. 2019. № 3. С. 30–44. https://doi.org/10.55176/2414-1038-2019-3-30-44

NPP with SCW Nuclear Power Installation / A.A. Sedov, S.B. Pustovalov, T.D. Shchepetina, S.S. Simonov // Proc. of the 10th Intern. Symp. on SCWR (ISSCW-R-10). Prague, the Czech Republic, 15–19 March 2021.

Особенности изменения изотопного состава опытных твэлов реактора типа ВВЭР-СКД при последовательном облучении в быстром и тепловом спектре нейтронов / В.Ю. Бландинский, В.В. Колесов, В.А. Невиница, П.А. Фомиченко, А.А. Седов, А.А. Фролов, С.Б. Пустовалов, М.В. Щуровская, С.С. Симонов, Ю.Е. Песня, В.В. Трофимчук, В.А. Насонов, И.Ю. Жемков // ВАНТ. Сер.: Физика ядерных реакторов. 2022. Вып. 2. С. 90–96.

Петухов Б.С., Кириллов В.В. К вопросу о теплообмене при турбулентном течении жидкости в трубах // Теплоэнергетика. 1958. № 4. С. 63–68.

Краснощеков Е.А., Кураева И.В., Протопопов В.С. Экспериментальное исследование местной теплоотдачи двуокиси углерода сверхкритического давления в условиях охлаждения // ТВТ. 1969. Т. 7. Вып. 5. С. 922–930.

T’Joen C., Rohde M. Experimental study on a natural circulation driven HPLWR // Proc. of the 5th Intern. Symp. on SCWR (ISSCWR-5). Vancouver, British Columbia, Canada, 13–16 March 2011.

Heat transfer studies for supercritical fluids under natural circulation conditions / Manish Sharma, D.S. Pilkhwal, P.K. Vijayan, D. Saha // Proc. of the 5th Intern. Symp. on SCWR (ISSCWR-5). Vancouver, British Columbia, Canada, 13–16 March 2011.

Experimental investigation of the thermal hydraulics of supercritical water under natural circulation in a closed loop / A. Kiss, M. Balasko, L. Horvath, Z. Kis, A. Aszodi // Ann. Nucl. Energy. 2017. V. 100. Part 2. P. 178–203. https://doi.org/10.1016/j.anucene.2016.09.020

ANSYS Fluent Theory Guide: Rel 14.0 [S.I.]: ANSYS Inc., 2011.

Филоненко Г.К. Формула для коэффициента гидравлического сопротивления гладких труб // Изв. ВТИ. 1948. № 10 (162). С. 17–23.

Churchill S.W., Chu H.H.S. Correlating equations for laminar and turbulent free convection from a vertical plate // Int. J. Heat Mass Transfer. 1975. V. 18. Is. 11. P. 1323–1329. https://doi.org/10.1016/0017-9310(75)90243-4

Lemmon E.W., Huber M.L., McLinden M.O. NIST standard reference database 23: Reference fluid thermodynamic and transport properties – REFPROP. Version 9.1 // Appl. Chem. Mater. Division. US Secretary of Commerce on Behalf of USA, 2013.

Wallin S., Johansson A. A complete explicit algebraic Reynolds stress model for incompressible and compressible flows // J. Fluid Mech. 2000. V. 403. P. 89–132. https://doi.org/10.1017/S0022112099007004

Dittus F.W., Boelter L.M.K. Heat transfer in automobile radiators of the tubular type // The University of California Publications on Engineering. 1930. No. 2. P. 443–461. Reprinted in Int. Commun. Heat Mass. 1985. № 12. P. 3–22.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика