Вестник Военного инновационного технополиса «ЭРА», 2023, T. 4, № 1, стр. 99-105

Легкие керамические композитные бронесистемы

А. А. Смелик 1, *, Д. Ф. Бачинин 1, Д. В. Матушкин 2

1 Военный инновационный технополис “ЭРА”

Анапа, Россия

2 Главное управление инновационного развития Министерства обороны Российской Федерации

Москва, Россия

* E-mail: era_lab2@mil.ru

Поступила в редакцию 10.10.2023

После доработки 10.10.2023

Принята к публикации 10.10.2023

Аннотация

Разработка систем легкой брони для баллистической защиты находится под постоянным мониторингом производителей и пользователей. Описаны разработка и испытания новой конструкции баллистической системы на основе композитных бронеструктур. Новая система брони состоит из керамической пластины, промежуточного керамико-полимерного слоя и подкладки из полимерного волокна в качестве подложки. Предлагаемые композитные бронеструктуры, изготовленные с использованием специально подобранных композиций промежуточного слоя, способствующего поглощению кинетической энергии снарядов, обеспечивают адекватную баллистическую защиту для Национального института юстиции уровня III и уровня IV, а также успешно выдерживают многократные попадания.

ВВЕДЕНИЕ

В течение последнего десятилетия интенсивные исследования посвящены разработке легких бронированных систем, предназначенных для защиты личного состава и транспортных средств в различных ситуациях, возникающих во время боевых действий. Усовершенствованная керамика является одним из важных компонентов систем брони; она помогает поражать снаряды за счет рассеивания энергии баллистического удара. Обычно керамические бронированные системы состоят из передней монолитной керамической пластины, покрытой баллистическим нейлоном и скрепленной подкладкой из высокопрочных волокон, таких как Кевлар, Тварон и Спектра; в некоторых случаях можно использовать мягкие металлические слои. При баллистическом ударе (скорость снаряда ~700–800 м/с) твердый керамический корпус трескается и ломается, а остаточная энергия поглощается мягким армированным материалом подложки, который также должен выдерживать послеударный разрыв керамического корпуса и разрушенной пули.

В качестве бронематериалов используется различная керамика, включающая в себя оксидную (в основном глиноземную с различным содержанием Al2O3) и неоксидную керамику (карбиды, нитриды, бориды, такие как материалы на основе B4C, SiC, Si3N4, AlN и другие). Эти материалы обладают высокими механическими свойствами (например, твердость, модуль Юнга, прочность). Кроме того, могут быть использованы керамические матричные композиционные материалы, которые могут быть усилены вискерами (нитевидные волокна), волокнами, частицами или металлокерамикой, полученными путем инфильтрации, благодаря их механическим свойствам и способности рассеивать энергию удара [1].

Системы керамической брони могут быть разработаны с учетом нескольких различных факторов, включая свойства компонентов брони. Основные свойства и толщина материалов подложки могут оказывать существенное влияние на распространение трещин вследствие их собственной способности снижать напряжение. Керамические пластины толщиной 7–9 мм, скрепленные арамидными тканями, такими как Кевлар или Тварон (количество слоев арамидной ткани зависит от баллистических требований, типа тканей и характеристик керамики), могут останавливать различные снаряды. Как правило, чем тоньше керамическая пластина, тем больше требуется количества слоев арамидной ткани или других вспомогательных материалов. Приведем некоторые примеры баллистической защиты бронесистем, состоящих из глиноземистых керамических пластин и кевларовой подложки различной толщины. Практический опыт показывает, что уменьшение толщины керамической пластины на 0.5–1 мм, когда толщина колеблется от 5 до 7 мм, может потребовать значительного увеличения арамидной подложки. Системы на основе 5–5.5 мм керамических пластин всех типов керамики требуют толстой арамидной подложки. В этом случае предпочтительнее арамидная подложка из гибких волокон с малым диаметром нитей (такие материалы, как Kevlar 129, KM или Twaron T-flex). Показано, что системы на основе тонких керамических пластин толщиной 4.5–5.5 мм, скрепленных слоистой полиэтиленовой подложкой, например Spectra (толщина 20–25 мм), успешно поражают даже бронебойные снаряды с сердечником из карбида вольфрама. В большинстве случаев более сложные конструкции базируются на лицевой стороне керамики и подложке, изготовленной из различных материалов (например, алюминий плюс кевлар или другие комбинации), и повышают производительность; однако это может снизить эффективность производства и, следовательно, увеличить стоимость брони. В целом бронесистемы разрабатываются с учетом требований к производительности, весу, применению и производственным возможностям.

Неоднократно изучался механизм разрушения керамических бронесистем при баллистических ударах. Описаны несколько стадий разрушения керамики. Этот процесс включает в себя: начальное воздействие гидродинамическим потоком пенетратора и бронекерамики; разрушение и непрерывное течение пенетратора и высокоскоростное выбрасывание осколков; разрушение керамики, образование трещин конуса Герца и растяжимых трещин на задней поверхности с непрерывным разрушением и течением пенетратора; эрозию пенетратора и широкое разрушение керамики. При увеличении скорости пули передача энергии через керамическую броню и через границы посредством ударных волн становится более значительной, т.е. способность керамики рассеивать кинетическую энергию пули и предотвращать распространение трещин очень важна. При баллистическом ударе происходит распад керамической пластины на частицы от очень мелкого порошка до относительно крупных фрагментов (до нескольких квадратных сантиметров). Область керамики, подвергаемая ударному воздействию, измельчается и уплотняется от сжимающего действия снаряда.

При баллистическом ударе могут образовываться различного рода трещины. Распространение коноидальных коаксиальных трещин начинается в точке удара; в то время как радиальные растягивающие трещины инициируются на задней поверхности, близкой к оси удара. Главные трещины образуются со стороны коноидов. Тангенциальные трещины скола возникают вследствие волн касательных напряжений, отраженных от краев пластины, и вследствие образования конусных трещин; боковые трещины скола могут также образовываться вследствие продольных волн напряжений, отраженных от опорной основы. После разрушения отмечаются фрагменты поврежденной керамики различных размеров – от крупных кусков до мелкого порошка. Как уже отмечалось, образование трещин вследствие отражения волны от подложки может оказать существенное влияние на разрушение керамики. Особенно это важно, когда керамическая передняя пластина имеет небольшую толщину, например 6 мм. В этом случае броневая система слаба из-за недостаточной эрозии снаряда, проникающего через тонкую керамику. Отражение ударной волны от подложки приводит к ослаблению системы брони. Для обеспечения достаточной баллистической защиты требуется относительно толстый слой подложки. Если керамические пластины относительно тонкие (6 мм) в случае использования арамидной подложки, то следует использовать ткань на основе нитей с малым диаметром (1000–600 ден) и высокой гибкостью. Использование таких видов арамидных подкладок весьма ресурсоемкое, использование очень многих слоев арамидных тканей требует, как показывает практический опыт, больших трудозатрат. Но даже в этом случае адекватная защита вряд ли достигается, особенно если толщина керамических пластин находится в пределах 4–4.5 мм, т.е. когда уменьшение веса броневых систем достигается уменьшением толщины керамики.

Использование более сложной брони может повысить баллистическую защиту, однако вес бронесистем по-прежнему является определяющим фактором. Одно из направлений проектирования облегченной брони – “разделение” передней керамической пластины и подложки на основе арамида – может быть эффективным. Но в этом случае вся система должна быть соединена должным образом, “разделительный” слой не должен снижать производительность системы брони.

ПРОЕКТИРОВАНИЕ И ПРОИЗВОДСТВО БРОНЕСИСТЕМ

Предложена новая конструкция облегченной композитной брони. Эта система состоит из следующих трех основных компонентов:

– бронеплита, изготовленная из керамики с высокой твердостью и механическими свойствами, для торможения пули и рассеивания ее ударной энергии;

– подложка на основе арамида для поглощения энергии удара, а также остановки пули и образовавшихся осколков;

– “разделительный” керамико-полимерный слой.

В качестве поверхностного компонента использованы баллистические плиты из высокоглиноземистой, алюмино-муллитовой и реакционно-связанной карбидокремниевой керамики (RBSC) с высоким уровнем механических свойств (твердость, прочность и др.) с учетом относительно низкой хрупкости, оптимизированной микроструктуры и способности рассеивания энергии баллистического удара. Свойства (обобщенные в табл. 1), структура и особенности изготовления этих керамических материалов были описаны ранее. Данные материалы обеспечивают многошаговые баллистические характеристики систем брони и относительно недороги, поэтому выбраны среди других видов бронекерамики. Керамические пластины имели два типа толщины: “тонкие” пластины, изготовленные из оксида алюминия AL98, оксида алюминия–муллита (AM2) и RBSC керамики толщиной 4.0–4.5 мм (такой тип плиты должен значительно снизить вес бронесистем), и “толстые” пластины, изготовленные из оксида алюминия и АМ2-керамики толщиной 8.0–8.5 мм. Пластины из оксида алюминия или АМ2 толщиной 8.5–9 мм использовали для тестирования. Пластины имели единую криволинейную конфигурацию с общим форматом примерно (200–270) × (250–320) мм, т.е. обычно использовались для защиты персонала. Также использовали плоские плитки аналогичных форматов и указанных выше толщин [2].

Таблица 1.

Свойства бронематериалов

| Свойства | AL98 | AM2 | RBSC |

|---|---|---|---|

| Плотность, г/см3 | 3.8–3.82 | 3.52–3.56 | 3.0–3.05 |

| Модуль Юнга, ГПа | 325–360 | 230–245 | 320–350 |

| Скорость звука, км/с | 10.0–10.5 | 8.6–8.7 | 10.5–11.0 |

| Твердость по Виккерсу, ГПа | 12.2–12.9 | 11.0–11.2 | 23.0–24.0 |

| Трещиностойкость K1c, МПа · м0.5 | 3.0–3.3 | 2.5–2.6 | 2.2–2.5 |

| Прочность на изгиб, МПа | 300–350 | 330–350 | 190–240 |

| Хрупкость B, 10–6 м–1 | 370–430 | 400–420 | |

| Критерий диссипации баллистической энергии D, 10–12 с–1 | 1.5–1.6 | 1.2–1.4 |

В качестве подложки использовали коммерчески доступные баллистические ткани из Кевлара или Тварона. Тип и толщину материалов подложки подбирали в зависимости от толщины лицевой стороны керамической пластины.

Разработаны составы промежуточного керамико-полимерного слоя. В качестве керамического ингредиента композиций использовали либо легкий твердый керамический наполнитель, такой как относительно грубые порошки карбида бора или карбида кремния, либо полые (пузырьковые) оксид алюминиевые керамические сферы (производства компании PEM-Pechiney, Франция). Принималось во внимание распределение частиц используемых ингредиентов по размерам для достижения адекватного уплотнения керамических частиц при приемлемой способности их смешивать. С точки зрения веса предпочтительны полые сферы. Эти композиции могут быть легко получены путем смешивания выбранных наполнителей (твердых или полых частиц) с соответствующими полимерными ингредиентами. Был приготовлен ряд специальных композиций, состоящих из легких керамических наполнителей и полимерных субстанций. Эти смеси отверждались и затвердевали довольно быстро, однако между перемешиванием и затвердеванием было достаточно времени, т.е. эти композиции обеспечивали приемлемую обрабатываемость. Отверждение не требовало специального дорогостоящего термического оборудования.

Изготовление бронесистем включает в себя склеивание керамических броневых пластин с “разделительным” слоем, а затем склеивание с подложкой. Подготовленную смесь для промежуточного слоя укладывали на тыльную сторону керамических плит, обернутых стекловолокном. Для поддержания постоянной толщины этого слоя, а также для его использования для бронепластин с особой кривизной применяли специальные полимерные (арамидные) сотовые структуры. После отверждения промежуточного “разделительного” слоя склеивание подложки осуществляли в автоклаве с помощью промышленной процедуры склеивания бронекерамики с материалами подложки [3].

БАЛЛИСТИЧЕСКИЕ ИСПЫТАНИЯ

Баллистические характеристики предлагаемых композитных бронесистем проверяли с использованием таких видов вооружения, как М16, АК47 и некоторых других (калибр 0.30). В зависимости от применения и требуемого уровня защиты использовали боеприпасы 7.62 × 51 мм NATO Ball full metal jacket (FMJ) со свинцовым сердечником, 7.62 × 54 мм R light penetrating steel (LPS) со стальным сердечником и 7.62 × 63 мм AP M2 с сердечником WC. В зависимости от боекомплекта варьировались масса, скорость и энергия пули. Например, скорости пуль для указанных снарядов составляли 830–870, 700–730 и 820–870 м/с соответственно. Скорость пули во время испытаний измеряли с помощью оптического хронографа. Повреждение после съемки анализировали при помощи пластилина Roma Plastilina, помещаемого за бронесистему; повреждение в пластилине показывает кратковременную деформацию композита на задней панели системы. Объектом наблюдения является зона повреждения керамики, включающая в себя осколки керамики и последующее состояние пули после соударения. Оценивали многозарядность бронесистем, т.е. пластины отстреливали с использованием трех или шести патронов НАТО Ball и LPS с требуемым расстоянием между выстрелами. Броневые системы подбирали для испытаний в зависимости от боекомплекта. Бронесистема на основе “тонких” образцов из оксида алюминия, АМ2 и плиты RBSC были испытаны шариками НАТО и угрозы ЛПС, в то время как бронесистемы, сделанные в виде “толстостенных” образцов из оксида алюминия и АМ2, были испытаны шариками НАТО и АП угрозы [4].

РЕЗУЛЬТАТЫ БАЛЛИСТИЧЕСКИХ ИСПЫТАНИЙ

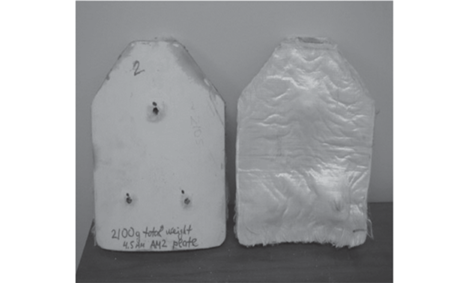

Испытанные в соответствии с указанной методикой композитные бронесистемы предложенных конструкций показали удовлетворительные многозарядные (три или шесть снарядов) баллистические характеристики от воздействия поражающих снарядов (баллистические снаряды Н-АТО и ЛПС) и одного снаряда АП. Результаты баллистических испытаний представлены на рис. 1 и в табл. 2.

Таблица 2.

Результаты баллистических испытаний бронесистем

| Бронесистема | Вес, г | Испытание | Повреждение, мм | Пробивание |

|---|---|---|---|---|

| Пластина AM (4.5 мм) + подложка | 1980–2080 | NATO Ball, три выстрела | 25 | Полное проникновение после второго и третьего выстрела |

| Пластина AM (4.5 мм) + керамическая пластина (SiC) + подложка | 2050–2150 | NATO Ball, три выстрела | 25–33 | Нет полного проникновения |

| Пластина AM (4.5 мм) + керамическая пластина (BA) + подложка | 2000–2100 | NATO Ball, три выстрела | 20–56 | Нет полного проникновения |

| Пластина RBSC (5.5 мм) + подложка | 2250–2300 | NATO Ball, три выстрела | 33–38 | Полное проникновение после третьего выстрела |

| Пластина RBSC (5.2 мм) + керамическая пластина (SiC) + подложка | 2350–2450 | NATO Ball, три выстрела | 28–40 | Нет полного проникновения |

| Пластина RBSC (5.2 мм) + керамическая пластина (BA) + подложка | 2300–2400 | NATO Ball, три выстрела | 30–38 | Нет полного проникновения |

| Пластина AL98 (8.5 мм) + подложка | 2150–2200 | NATO Ball, шесть выстрелов | 25–40 | Нет полного проникновения |

| Пластина AL98 (8.5 мм) + керамическая пластина (BA) + подложка | 2200–2250 | NATO Ball, шесть выстрелов | 20–35 | Нет полного проникновения |

| Пластина AL98 (9 мм) + подложка | 2700–250 | AP, один выстрел | 35 | Нет полного проникновения |

| Пластина AL98 (9 мм) + керамическая пластина (BA) + подложка | 2750–280 | AP, один выстрел | 30 | Нет полного проникновения |

Пластины с оптимизированной конструкцией и технологией склеивания не подверглись расслаиванию материала основы после баллистических испытаний. При баллистических ударах разрушались передние керамические пластины. У описанных выше пластин были трещины, однако трещин, связанных с отражением ударной волны, практически не наблюдалось. Образование трещин в обстрелянных керамических пластинах показано на рис. 2, 3.

По сравнению с “обычной” конструкцией (передние керамические пластины, скрепленные арамидной подложкой, состояли из определенного количества клееных слоев) предложенные конструкции демонстрировали улучшенные баллистические характеристики. Конструкция с использованием “толстых” керамических пластин (8–8.5 мм) позволила существенно сократить количество слоев материала подложки (по сравнению с “обычной” конструкцией) при адекватных баллистических характеристиках (успешно отбиты три или шесть патронов НАТО Ball и LPS и один патрон AP), что привело к снижению затрат на материалы, используемые для изготовления (такие материалы подложки, как Кевлар или Тварон, имеют самую высокую стоимость среди используемых компонентов бронесистемы). В случае “тонких” керамических бронепластин (4.0–4.5 мм) эффект предложенной конструкции был еще более существенным. “Обычные” бронесистемы, основанные на подобных керамических пластинах, скрепленных арамидной подложкой, не могли выдержать трех выстрелов снаряда (как натовских шариковых, так и ЛПС-боеприпасов) или требовали чрезвычайно большого количества слоев. В общем случае скорость и энергия снаряда уменьшаются за счет твердой жесткой керамической передней пластины. Однако в случае “тонкой” керамической пластины остаточная скорость и энергия снаряда все еще достаточно высоки для пробития в случае “обычной” конструкции. В отличие от них предлагаемые системы с еще меньшим числом арамидных слоев успешно поражали как снаряды НАТО, так и ЛПС (по три снаряда на одну пластину) с приемлемой повреждаемостью (т.е. не более 40 мм). При этом масса бронесистем составляла не более 2.5 кг. Например, бронированные системы на основе 4.5 мм АМ2-керамических пластин, скрепленных с керамическим (пузырчатый оксид алюминия) полимерным “разделительным” слоем и арамидной подложкой, имели общую массу 2000–2100 г. Отметим, что, несмотря на более низкие механические свойства (твердость, трещиностойкость, скорость звука) АМ2-керамики по сравнению с керамикой с высоким содержанием оксида алюминия, бронесистемы, изготовленные с использованием этих материалов, требуют одинаковой толщины подложки и имеют одинаковый уровень баллистических характеристик; но использование керамики АМ2 обеспечивает некоторое снижение массы броневых систем за счет ее меньшей плотности (3.52–3.56 против 3.8–3.85 г/см3). В случае применения керамики RBSC для получения адекватных баллистических характеристик бронесистемам требовалось некоторое увеличение толщины керамических пластин (до 5.0–5.5 мм). “Обычная” конструкция системы также требовала более толстых пластин RBSC (5.5–6.0 мм) и дополнительной подложки.

Улучшенные характеристики предлагаемых конструкций основаны на том, что “отделяющий” слой помимо защиты от “ударных волн от подложки” повышает способность всей конструкции к пластической деформации. Твердые керамические зерна, уплотненные надлежащим образом, особенно полые керамические сферы, образуют в конструкции множество поверхностей и тем самым множество мест возникновения трещин. Вследствие полой формы сфер начинающиеся трещины не могут распространяться внутри этих сфер, т.е. сферы значительно улучшают рассеяние энергии при баллистическом ударе. Таким образом, снаряд всегда сталкивается с новыми поверхностями твердого материала. Из-за этих частиц (зерен или сфер) часть остаточной энергии снаряда используется для начала множества трещин на поверхности частиц. Этот промежуточный слой способствует поглощению кинетической энергии снаряда. Соты, используемые для подготовки промежуточного слоя, обеспечивают жесткость его структуры и снижают деформацию бронесистемы [5].

Разрушение снаряда на поверхности керамических зерен или фрагментированных микросфер также существенно способствует ограничению способности снаряда проникать дальше в броню. Твердые острые керамические частицы или фрагментированные керамические сферы имеют высокий уровень абразивности, что дополнительно разрушает снаряд во время его проникновения в бронесистему. Распределение керамических зерен или микросфер по размерам использовали для обеспечения более высокого уплотнения между этими частицами, чтобы уменьшить объем, занимаемый связующей фазой, и, следовательно, увеличить эрозию снарядов. Отметим, что при использовании твердых зерен SiC или B4C в качестве наполнителя эрозия снарядов визуально больше, чем в случае использования пузырькового оксида алюминия. Это можно легко объяснить сравнением твердости и абразивности материалов. Эрозия наблюдается и в случае со снарядами НАТО, которые после баллистических ударов имеют форму “гриба”. Также увеличенная фрагментация наблюдалась для метательных снарядов AP, если использовались предложенные системы с зернистостью SiC или B4C.

ЗАКЛЮЧЕНИЕ

Новая предложенная конструкция бронесистемы, состоящей из передней керамической пластины, промежуточного легкого керамико-полимерного слоя и арамидной подложки, продемонстрировала высокий уровень баллистических характеристик при поражении 7.62 ∙ 51 мм снарядов НАТО FMJ, 7.62 ∙ 54R LPS и 7.62 ∙ 63 мм АП АМ2 в зависимости от толщины передней керамической пластины. Предложенные бронесистемы продемонстрировали более высокие баллистические характеристики по сравнению с “обычными” на основе передних керамических пластин из арамидной подложки, что позволило уменьшить толщину (количество слоев) подложки. Повышение баллистических характеристик достигается за счет трехкомпонентной конструкции с разработанным составом промежуточного слоя с выбранным легким керамическим наполнителем, способствующим образованию множественности поверхностей при баллистическом ударе и повышенному поглощению кинетической энергии, уменьшению распространения трещин, особенно вызванных ударной волной, и дополнительной эрозии снаряда. Разработанные бронесистемы являются легкими; масса композитных систем на основе тонких алюмино-муллитовых керамических пластин действующего формата при условии приемлемой многослойной защиты от боеприпасов НАТО Ball и LPS может быть уменьшена до 2000–2100 гг. Предлагаемая композитная конструкция бронесистем может быть использована для защиты личного состава, транспортных средств и конструкций.

Список литературы

Medvedovski E. // Adv. Appl. Ceram. 2006. V. 105. № 5. P. 241.

Полимерные композиционные материалы: броневые материалы и конструкции. https://plastinfo.ru/information/articles/290

Кобылкин И.Ф., Селиванов В.В. Материалы и структуры легкой бронезащиты: учебник. М.: Изд-во МГТУ им. Н.Э. Баумана, 2014. С. 191.

Батаев А.А., Батаев В.А. Композиционные материалы. М.: Университетская книга, Логос, 2006. С. 252.

Современная броня. https://cont.ws/@nikkuro/4318266

Дополнительные материалы отсутствуют.

Инструменты

Вестник Военного инновационного технополиса «ЭРА»