Химия высоких энергий, 2022, T. 56, № 6, стр. 479-484

Электронно-стимулированные фазовые переходы в оловянных и индий-оловянных нанопроволоках, образованных методом лазерной абляции в сверхтекучем гелии

А. В. Карабулин a, d, *, В. И. Матюшенко b, И. И. Ходос c

a Институт проблем химической физики РАН

142432 Черноголовка, Московской обл., просп. Акад. Семенова, 1, Россия

b Филиал Федерального исследовательского центра химической физики им. Н.Н. Семенова РАН в г. Черноголовке

142432 Черноголовка, Московской обл., просп. Акад. Семенова, 1/10, Россия

c Институт проблем технологии и микроэлектроники РАН

142432 Черноголовка, Московской обл., просп. Акад. Осипяна, 6, Россия

d Объединенный институт высоких температур РАН

125412 Москва, Ижорская улица, 13/2, Россия

* E-mail: avkarabulin@gmail.com

Поступила в редакцию 28.05.2022

После доработки 15.07.2022

Принята к публикации 17.07.2022

- EDN: UCMJLQ

- DOI: 10.31857/S0023119322060080

Аннотация

Лазерной абляцией в сверхтекучем гелии были синтезированы нанопроволоки диаметром менее 10 нм из олова и сплава индий-олово (In90Sn10). С помощью просвечивающей электронной микроскопии (ПЭМ) исследовались морфология, структура и возможность окисления нанопроволок под воздействием сфокусированного электронного пучка. Показано, что оловянные нанопроволоки претерпевали только структурные изменения, трансформируясь из аморфного в поликристаллическое состояние. Нанопроволоки In90Sn10 окислялись, взаимодействуя с остаточным кислородом в камере электронного микроскопа. Учитывая отсутствие окисления олова под действием электронного пучка, состав образующегося монокристаллического оксида можно выразить формулой (I-n90Sn10)2O3.

ВВЕДЕНИЕ

Метод лазерной абляции погруженной в сверхтекучий гелий (He II) мишени, впервые предложенный в [1], был реализован на практике в наших работах для получения нанопроволок диаметром 2–10 нм из более чем двух десятков различных металлов и сплавов [2–5]. Диаметр получаемых данным методом нанопроволок не зависит от условий эксперимента, а целиком определяется термодинамическими свойствами аблируемого металла. Тем не менее, указанный диапазон размеров счастливым образом лежит в области, в которой можно ожидать повышенную химическую активность нанопроволок [6]. Действительно, нами было показано [7], что под действием высокоэнергетичного сфокусированного пучка электронов с энергией 200 кэВ в высоковакуумной камере электронного микроскопа JEM-2100 в течение нескольких минут происходит окисление индиевых нанопроволок с образованием монокристаллического оксида In2O3.

Анализ литературы показывает, что наибольшее внимание приковано в настоящий момент не к оксиду индия, а к оксиду индий–олово. Оксид индий–олово является ключевым компонентом производства LCD и OLED матриц экранов мобильных устройств и телевизоров [8, 9], используется в оптике для производства жидких линз [10], в солнечной энергетике [11], а также в качестве газоанализаторов [12]. Обычно оксид индий–свинец используется в форме пленок, однако, из-за ограниченность мировых запасов индия в настоящее время активно ищутся альтернативные варианты его использования, в частности, в виде наночастиц [13] или нанопроволок [14]. Последний вариант удобен тем, что позволяет создать проводящую поверхность, состоящую из пересекающихся проволок, которые можно включать в электрические цепи.

Просвечивающая электронная микроскопия (ПЭМ) широко используется в исследованиях наноматериалов [15, 16] для in situ исследования фазовых переходов [17–22]. Однако в перечисленных работах фазовые переходы происходят без изменения химического состава, в отличии от работы [7], в которой показано, что под действием пучка ускоренных электронов проходит химическая реакция окисления нанопроволок из индия.

Целью данной работы являлось исследование методом ПЭМ способности к окислению Sn и InSn нанопроволок, полученных лазерной абляцией соответствующих мишеней в сверхтекучем гелии.

МЕТОДЫ ИССЛЕДОВАНИЯ

Синтез нанопроволок проводился в оптическом заливном гелиевом криостате. Охлаждение жидкого гелия осуществлялось откачкой его паров связкой форвакуумного и бустерного насосов, что позволяло охлаждать сверхтекучий гелий до температуры T ≈ 1.2 K. Для ввода паров металла в объем сверхтекучего гелия использовалась импульсная лазерная абляция (ИЛА). Наличие в криостате сапфировых окон позволяло проводить абляцию мишени непосредственно в объеме жидкости. Параметры используемого лазера: длина волны λ = 1064 нм, длительность импульса τp = 0.6 нс, энергия в импульсе Ep = 0.1 мДж, частота повторений – 4 кГц. Во время эксперимента выполнялось непрерывное сканирование луча по поверхности мишени с помощью моторизированной подвижки, скорость перемещения составляла порядка 1 мм/с. Ввиду сверхнизких температур проведения эксперимента (T < 1.5 K) и отсутствия химических реагентов, получаемые образцы не загрязняются никакими посторонними примесями, и их чистота определяется только чистотой исходного материала мишени. Мишень из сплава In90Sn10 (твердый раствор) была получена сплавлением чистых (чистота 99.99) индия и олова в лабораторной вакуумной печи. Элементный анализ сплава проводился методом энергодисперсионной рентгеновской спектроскопии. Перед началом эксперимента верхний слой поверхности мишени удалялся механическим образом. Образующиеся в объеме сверхтекучего гелия нанопроволоки под действием силы тяжести оседали на дно ячейки, на котором располагались обычно используемые в просвечивающей электронной микроскопии сеточки диаметром 3 мм, покрытые перфорированной углеродной пленкой, диаметр отверстий в которой был 2 мкм. Образовавшиеся сетки нанопроволок изучались в ПЭМ JEM-2100 при давлении 10–6 мбар и ускоряющем напряжении 200 кВ. Облучение нанопроволок выполнялось сфокусированным электронным пучком в несколько этапов, длительностью несколько минут каждый, в перерывах между которыми исследовалась структура нанопроволок.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

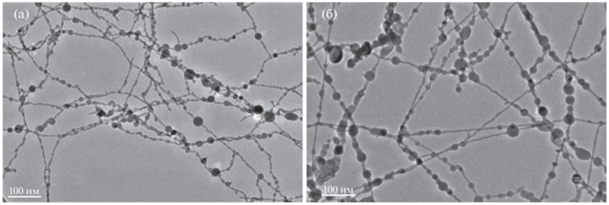

Рисунок 1 демонстрируют типичный вид получаемых сетчатых структур Sn и InSn. Видно, что помимо нанопроволок диаметром 6–8 нм, сетки содержат сферы диаметром от 10 до 200 нм.

Рис. 1.

Морфология структур, получаемых при абляции погруженной в сверхтекучий гелий металлической мишени: (a) олово, (б) сплав In90Sn10.

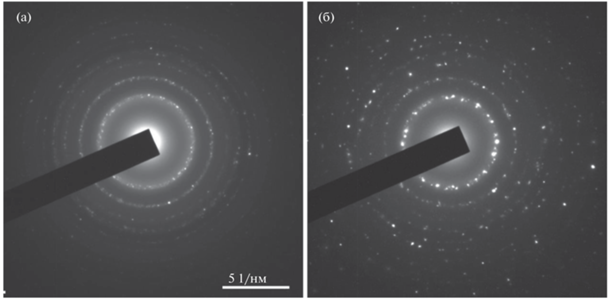

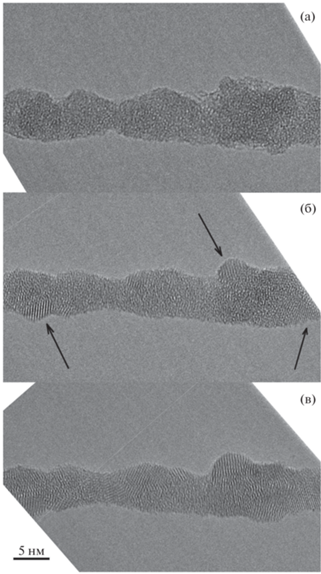

Начальное состояние Sn нанопроволок – аморфное (рис. 2а), вследствие чего в центральной части электронограммы видно интенсивное гало (рис. 3а). Часть сфер – кристаллические, поэтому на электронограмме присутствует множество точечных отражений (рис. 3а). При облучении сфокусированным пучком электронов в каждой нанопроволоке возникает ряд центров кристаллизации, возникшие кристаллиты постепенно разрастаются (рис. 2б), и в итоге каждая нанопроволока в интенсивно облученной области становится поликристаллической (рис. 2в), и яркое свечение гало в центре электронограммы практически исчезает (рис. 3б).

Рис. 2.

(а–в) Последовательные стадии кристаллизации оловянной нанопроволоки под действием электронного пучка. Стрелками отмечены “зародыши” кристаллизации.

Примечательно, что после облучения Sn наносеток диаметр и расположение дифракционных колец на электронограммах сохраняются неизменными: вновь возникшие после облучения дифракционные точки располагаются на тех же самых дифракционных кольцах, что и отражения от кристаллических сфер, образовавшихся еще в He II. Таким образом, новая кристаллическая фаза не образуется, следовательно, не происходит и окисление нанопроволок под действием электронного пучка, наблюдавшееся при облучении In нанопроволок [7].

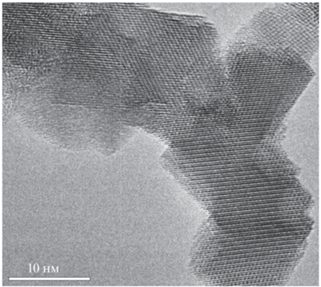

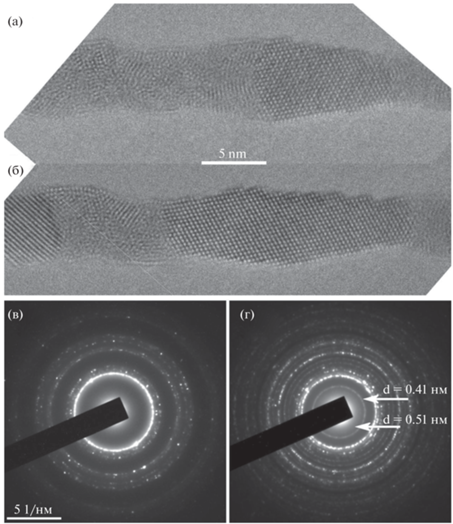

Как показывают рис. 4а и 4в, полученные In90Sn10 нанопроволоки образованы кристаллическими кластерами размером не более 1–2 нм. Об отсутствии аморфной составляющей свидетельствует отсутствие гало на электронограмме рис. 4в. В отличие от Sn нанопроволокам In90Sn10 нанопроволоки подвержены влиянию электронного пучка. При облучении сфокусированным электронным пучком происходит увеличение размеров кристаллических кластеров. Видно, как кристаллический участок размером около 10 нм растет и распространяется по нанопроволоке. Кроме того, в левой части нанопроволоки видно появление новой кристаллической области, расположенной по всему сечению нанопроволоки (рис. 4б). В результате нанопроволоки становятся состоящими из нескольких рекристаллизованных областей либо монокристаллическими. Довольно часто область сетки, включающая узел сетки и прилегающие к ней нанопроволоки, становится монокристаллической (рис. 5). При этом, в отличие от индия, для начала рекристаллизации проволочек требуется более длительное облучение (3–4 дозы по 5 мин).

Рис. 4.

(a, б) Рост кристаллической области вдоль оси In90Sn10 нанопроволоки под действием электронного пучка. Электронограммы образцов, полученных лазерной абляцией сплава In90Sn10, до (в) и после (г) облучения электронным пучком.

Нужно отметить, что в чисто индиевых нанопроволоках процесс кристаллизации происходит путем распространения фронта по всему поперечному сечению нанопроволоки вдоль оси нанопроволоки.

В табл. 1 приведены рассчитанные межплоскостные расстояния в облученных электронным пучком наноструктурах InSn и табличные значения межплоскостных расстояний в In и кубическом и ромбоэдрическом оксидах In2O3 [23]. В [7] было показано, что получаемые индиевые нанопроволоки имеют кубическую гранецентрированную решетку (ГЦК), а монокристаллы оксида индия – кубическую структуру.

Таблица 1.

Рассчитанные межплоскостные расстояния в облученных наноструктурах InSn и литературные данные о значениях межплоскостных расстояний в In и кубическом и ромбоэдрическом оксидах In2O3

| InSn облученный (InSn–O) | In2O3 | In | ||||

|---|---|---|---|---|---|---|

| кубическая решетка | ромбоэдрическая решетка | ГЦК решетка | ||||

| d эксп. | d табл. | I | d табл. | I | d табл. | d эксп. |

| 0.7156 | 2.5 | |||||

| 0.514 | 0.506 | 1.06 | ||||

| 0.416 | 0.4132 | 30 | 0.3975 | 196 | ||

| 0.3202 | 4.5 | |||||

| 0.29 | 0.2921 | 1000 | 0.2883 | 1000 | 0.272 | 0.274 |

| 2.73 | 0.2705 | 104 | 0.2744 | 15 | 0.236 | 0.231 |

| 2.54 | 0.2530 | 281 | 0.2428 | 43 | 0.167 | 0.166 |

| 0.247 | 0.2385 | 60 | 0.2386 | 45 | 0.142 | 0.143 |

Анализ электронограмм показывает, что положение дифракционных колец необлученных In90Sn10 образцов близко к положению дифракционных колец чистого индия, но есть небольшие отклонения разного знака от линий In, что может свидетельствовать о некоторых различиях в их кристаллических решетках, по-видимому, вызванных легированием индия оловом. Отметим отсутствие дополнительных дифракционных колец олова или какой-либо фазы InSn. Это свидетельствует о том, что полученные лазерной абляцией структуры представляют собой твердый раствор олова в индии. Вывод об образовании твердого раствора при введении олова в индий и отсутствии образования в этом сплаве новой фазы сделан также в работе [24].

В облученном InSn расположение линий существенно отличается от необлученного InSn (рис. 4г): в центральной области электронограмм появляются кольца, соответствующие большим межплоскостным расстояниям d (d = 0.51 и d = = 0.41 нм), которые отсутствуют в необлученных In и InSn структурах. Согласно [23] линия d = 0.41 нм выявлена рентгенографически как в ромбоэдрическом In2O3, так и в кубическом. Линия d = 0.51 нм (очень слабая) характерна лишь для кубического In2O3. Кроме того, кубический In2O3 дополнительно отличается от ромбоэдрического In2O3 наличием линий d = 0.072, d = 0.32 нм, нами не зафиксированных, однако эти линии, согласно [23], очень слабые и могут не выявляться на электронограммах. Таким образом, положение дифракционных колец облученного InSn хорошо соответствуют оксиду In2O3, причем следует отдать предпочтению кубическому In2O3, т.к. выявлена отвечающая лишь этому оксиду линия d = 0.51 нм. Отметим, что межплоскостные расстояния в этих двух модификациях различаются практически лишь в пределах экспериментальных погрешностей их определения. Так, в облученном InSn наиболее интенсивному кольцу соответствует межплоскостное расстояние 0.29 нм, а в оксидах In2O3 с кубической и ромбоэдрической решетками – практически совпадающие с ними в пределах погрешности измерения линии соответственно 0.292 и 2.88 нм. Следует также учитывать наличие в наших образцах 10% олова, которое должно влиять на кристаллическую решетку In в случае образования твердого раствора InSn. В пользу образования такого твердого раствора в результате облучения свидетельствует однофазность полученных образцов. С этим можно связать некоторые различия в измеренных величинах межплоскостных расстояний в чистом In2O3 и облученных образцах In90Sn10. Эти различия можно считать несущественными с точки зрения вывода об окислении образцов In90Sn10 под действием электронного пучка.

ЗАКЛЮЧЕНИЕ

Лазерной абляцией Sn and In90Sn10 мишеней в сверхтекучем гелии получены сетки Sn and InSn нанопроволок, образованные одномерными участками с поперечным диаметром 6–8 нм и сферами большего диаметра (10–200 нм). Изначально нанопроволоки и большая часть оловянных сфер – аморфные; нанопроволоки из In90Sn10 сплава состоят из нанокристаллических кластеров размером не более нескольких нанометров.

Под воздействием сфокусированного электронного пучка происходит изменение структуры как оловянных, так и индий–оловянных нанопроволок. При этом оловянные нанопроволоки и сферы претерпевают только структурные изменения, трансформируясь в поликристаллические на протяжении между узлами сетки. Их кристаллическая структура соответствует решетке олова, которую имеет часть кристаллических сфер до облучения.

Мелкокристаллическая структура сплава InSn также изменяется под действием электронного пучка. В отличие от Sn нанопроволок InSn нанопроволоки окисляются, взаимодействуя с остаточным кислородом в камере электронного микроскопа. В результате вся нанопроволока становится состоящей всего лишь из нескольких кристаллов или же превращается в монокристалл. Кристаллическая решетка рекристаллизованных InSn нанопроволок удовлетворительно соответствует решетке оксида In2O3, хотя имеются и различия в межплоскостных расстояниях, составляющие 5–8%. Такое различие логично связать с влиянием на кристаллическую структуру сплава наличия в нем 10% олова. Учитывая отсутствие окисления олова под действием электронного пучка, состав образующегося оксида можно выразить формулой (In90Sn10)2O3.

Список литературы

Gordon E.B., Nishida R., Nomura R., Okuda Y. //JETP Lett. (2007). V. 85. № 11. P. 581–584.

Gordon E.B., Karabulin A.V., Matyushenko V.I., Sizov V.D., Khodos I.I. // J. Exp. Theor. Phys. (2011). V. 112. № 6. P. 1061–1070.

Gordon E.B., Karabulin A.V., Morozov A.A., Matyushenko V.I., Sizov V.D., Khodos I.I. // J. Phys. Chem. Lett. (2014). V. 5. № 7. P. 1072–1076.

Gordon E.B., Karabulin A.V., Matyushenko V.I., Khodos I.I. // J. Phys. Chem. A. (2015). V. 119. № 11. P. 2490–2501.

Gordon E.B., Karabulin A.B., Matyushenko V.I., Stepanov M.E., Khodos I.I. // High Energy Chem. (2020). V. 54. № 3. P. 6.

Cárdenas-Lizana F., Keane M.A. // J. Mater. Sci. (2013). V. 48. № 2. P. 543–564.

Karabulin A., Matyushenko V., Khodos I., Nikolaichik V., Stepanov M. // Mater. Lett. (2020). V. 260. P. 126946.

Betz U., Kharrazi Olsson M., Marthy J., Escolá M.F., Atamny F. // Surf. Coat. Technol. (2006). V. 200. № 20–21. P. 5751–5759.

Park M., Chon B.H., Kim H.S., Jeoung S.C., Kim D., Lee J.-I., Chu H.Y., Kim H.R. // Opt. Lasers Eng. (2006). V. 44. № 2. P. 138–146.

Hsu C.J., Agrahari K., Selvaraj P., Chiang W.F., Huang C.Y., Manohar R., Huang C.Y. // Opt. Laser Technol. (2019). V. 119. P. 105603.

Georgieva V., Ristov M. // Sol. Energy Mater. Sol. Cells. (2002). V. 73. № 1. P. 67–73.

Soulantica K., Erades L., Sauvan M., Senocq F., Maisonnat A., Chaudret B. // Adv. Funct. Mater. (2003). № 7. P. 5.

Yarema M., Pichler S., Kriegner D., Stangl J., Yarema O., Kirchschlager R., Tollabimazraehno S., Humer M., Häringer D., Kohl M., Chen G., Heiss W. // ACS Nano. (2012). V. 6. № 5. P. 4113–4121.

Ye S., Rathmell A.R., Chen Z., Stewart I.E., Wiley B.J. // Adv. Mater. (2014). V. 26. № 39. P. 6670–6687.

Wang Z.L. // Adv. Mater. (2003). V. 15. № 18. P. 1497–1514.

Taheri M.L., Stach E.A., Arslan I., Crozier P.A., Kabius B.C., LaGrange T., Minor A.M., Takeda S., Tanase M., Wagner J.B., Sharma R. // Ultramicroscopy. (2016). V. 170. P. 86–95.

Fan H.J., Marks L.D. // UltLramicroscopy. (1989). V. 31. № 4. P. 357–364.

Kobayashi K., Yasuda H. // Chem. Phys. Lett. (2012). V. 547. P. 9–12.

Zheng H., Sadtler B., Habenicht C., Freitag B., Alivisatos A.P., Kisielowski C. // Ultramicroscopy. (2013). V. 134. P. 207–213.

Zhou D., Wu L., Wen L., Ma L., Zhang X., Li Y., Guo Q., Song Z. // Jpn. J. Appl. Phys. (2018). V. 57. № 4. P. 041401.

Heo J., Dumett Torres D., Banerjee P., Jain P.K. // Nat. Commun. (2019). V. 10. № 1.

Huang C.-W., Kuo S.-S., Hsin C.-L. // CrystEngComm. (2018). V. 20. № 43. P. 6857–6860.

Downs R.T., Hall-Wallace M. // Am. Mineral. (2003). V. 88. P. 247–250.

Крылов И.В. Дисс. на соискание ученой степени к.ф.-м.н., МГУ, (2019).

Дополнительные материалы отсутствуют.

Инструменты

Химия высоких энергий