Физикохимия поверхности и защита материалов, 2022, T. 58, № 2, стр. 216-224

Применение мозаичных катодов, содержащих сегменты TiB (СТИМ-4), для нанесения защитных покрытий в системе Ti–Al–Cr–B–N методом несбалансированного магнетронного распыления CFUBMS

Ф. В. Кирюханцев-Корнеев *

Национальный исследовательский технологический университет “МИСиС”

119049 Москва, Ленинский пр-т, 4, Россия

* E-mail: kiruhancev-korneev@yandex.ru

Поступила в редакцию 20.07.2021

После доработки 20.09.2021

Принята к публикации 29.09.2021

- EDN: FUYMKV

- DOI: 10.31857/S0044185622020073

Аннотация

Целью настоящей работы является исследование закономерностей изменения химического состава и механических свойств ионно-плазменных покрытий Ti–Al–Cr–N при введении бора. При нанесении покрытий методом магнетронного распыления в замкнутом несбалансированном магнитном поле (closed field unbalanced magnetron sputtering, CFUBMS) использовались мишени Ti, Al и Cr. Легирование бором осуществлялось за счет применения при распылении сегментов состава TiB (марка СТИМ-4), установленных в составную мишень Cr. Апробировано несколько вариантов размещения сегментов. Состав покрытий определялся с помощью оптического эмиссионного спектрометра тлеющего разряда. Твердость, модуль упругости и упругое восстановление были измерены с использованием наноиндентирования. Также проведена оценка трибологических свойств и жаростойкости полученных покрытий.

1. ВВЕДЕНИЕ

Покрытия системы Ti–Al–Cr–N широко используются для увеличения срока службы режущего и формующего инструмента, поскольку имеют высокую твердость, износостойкость и стойкость к окислению [1–3]. Известно, что введение бора в нитридные покрытия (TiN, CrN, AlN) значительно улучшает их механические и трибологические свойства, термостабильность и жаростойкость за счет формирования нанокомпозитной структуры, состоящей из кристаллитов тугоплавкого соединения (нитрида или борида переходного металла, nc-MeNx или nc-MeBx), окруженного прослойками из аморфной фазы (обычно a-BN) [4–6]. В покрытиях nc-TiN/a-BN и nc-TiN/a-BN/a-TiB2 была получена рекордная твердость ~60 ГПа, когда между зернами TiN вводилась прослойка из одного монослоя фазы a-BN [7, 8]. Покрытия nc-CrB2/a-BN, nc-CrN/a-BN и nc-AlN/a-BN по основным механическим, трибологическим и химическим свойствам превосходят двухкомпонентные составы [6, 9–12]. В работе [13] показано, что в тройных системах Ti–B–N, Cr–B–N и Mo–B–N достигаются достаточно низкие коэффициенты трения и высокая жаростойкость. Комплексное легирование позволяет дополнительно повысить жаростойкость, что ранее было продемонстрировано на примере системы Cr–Al–Si–B–N [14].

Введение бора в состав покрытий, таких как Ti–Al–Cr–N при осаждении на промышленных установках сложных нитридных покрытий мало исследовано. Работы посвящены как правило трехкомпонентным системам [15]. Основная проблема, ограничивающая разработку таких покрытий, связана со сложностью легирования бором. Введение через газовую фазу в виде борсодержащих летучих соединений затруднено вследствие токсичности и взрывоопасности, как самих исходных компонентов, так и продуктов реакций [16, 17]. Легирование объемных материалов при производстве катодов методом литья связано со сложностями вследствие процессов ликвации, повышенных температур плавления боридов и др. [18, 19]. Решением проблемы является применение керамических катодов на основе боридов металлов, получаемых методами порошковой металлургии. Перспективным способом является самораспространяющийся высокотемпературный синтез (СВС), а именно – метод силового СВС-компактирования. Метод позволяет производить крупноразмерные катоды, состоящие из нескольких сегментов [20, 21]. Причем можно комбинировать сегменты из различных материалов в составе одной составной мишени, что ранее было продемонстрировано в работах [22, 23]. Можно отметить, что данный подход по использованию так называемых мозаичных мишеней, в которых распыляемые сегменты набраны из разных материалов, представлен в литературе фрагментарно. Можно отметить работы [24, 25]. Вопрос, связанный с равномерностью состава покрытий при применении мозаичных мишеней-катодов, нуждается в детальном изучении.

Целью данной работы является исследование влияния добавления В на структуру и свойства покрытий в системе Ti–Al–Cr–N, полученных магнетронным распылением в замкнутом несбалансированном магнитном поле CFUBMS (Closed Field Unbalanced Magnetron Sputtering) при использовании литых мишеней Ti и Al, а также составной мишени Cr/TiB в которой варьировался порядок расположения сегментов TiB.

2. МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Покрытия Ti–Al–Cr–В–N наносились на установке магнетронного напыления UDP 850/4 производства компании Teer Coatings Limited (Великобритания), которая оснащена магнетронной распылительной системой с замкнутым несбалансированным магнитным полем CFUBMS (Сlosed Field Unbalanced Magnetron Sputtering) и ионным источником для очистки подложек ООО Ионима (РФ) с максимальным ускоряющим напряжением 3 кВт и ионным током 30 мА [26] (рис. 1). Распыление происходило при рабочем давлении около 0.5 Па в газовой смеси Ar + N2 с использованием трех мишеней (90 × 690 мм): Ti, Al, Cr + TiB. Сегменты TiB (марка СТИМ 4) были изготовлены методом самораспространяющегося высокотемпературного синтеза (СВС). Материал марки СТИМ 4 отличается высокой плотностью и теплопроводностью [27]. Было изготовлено две серии покрытий (А и В), в которых отличалось расположение сегментов TiB и Сr (рис. 2).

Рис. 1.

Расположение сегментных мишеней в рабочем пространстве вакуумной установки UDP 850/4 производства компании Teer Coatings Limited, оснащенной системой CFUBMS (а) и ионным источником для очистки подложек ООО Ионима (РФ) (б, в).

Рис. 2.

Расположение сегментов в мозаичном катоде Cr–TiB для серий покрытий А и В. Стрелками показаны места крепления подложек.

В качестве подложек для нанесения покрытий использовали твердый сплав WC–Co и кремний КЭФ 4.5 (100). Для удаления загрязнений подложки подвергались процессу ультразвуковой обработки в изопропиловом спирте в течение 5 мин на установке УЗДН-2Т. Образцы подложек размещались в разном положении относительно сегментов Cr и TiB (рис. 2). Нанесение происходило одновременно на все подложки внутри одной серии. До нанесения покрытий проводилась ионная очистка подложек в среде Ar при токах 0.5 А на всех мишенях при расходе Ar 35 см3/мин и отрицательном напряжении смещения Uсм = –650 В в течение 25 мин. На ионный источник подавались: напряжение 3 кВ, ток составлял ≤30 мА. При осаждении все параметры поддерживались постоянными. Токи на каждый магнетрон составляли 5 А, напряжение смещения –65 В, рабочее давление 0.1 Па, расход аргона и азота составлял 30 см3/мин каждого, скорость вращения 0.5 об/мин, время осаждения 90 мин (серия А) или 120 мин (серия В).

Химический состав и профили распределения элементов по толщине покрытий были получены на приборе Profiler 2 (“Horiba Jobin Yvon”, Франция) с применением методa оптической эмиссионной спектроскопии тлеющего разряда (ОЭСТР) [28]. Микроструктурный анализ нанесенных покрытий проводился на сканирующем электронном микроскопе S-3400N фирмы Hitachi High-Technologies Corporation, оснащенном рентгеновским энергодисперсионным спектрометром NORAN. Рентгенофазовый анализ (РФА) выполнялся с использованием CоKα-излучения при съемке по схеме Брегга–Брентано. Для определения шероховатости поверхности покрытий использовался сканирующий зондовый микроскоп СММ-2000 (ОАО “Завод ПРОТОН-МИЭТ”, Зеленоград), оснащенной иглой из нитрида кремния с радиусом закругления 10 нм (Veeco). Спектры комбинационного рассеяния были получены на спектрометре LabRam HR800 (Horiba Jobin Yvon). Твердость (H), модуль упругости (E) и упругое восстановление (W) адгезионная прочность и коэффициент трения были измерены с использованием Nanohardness Tester, Revetest и Tribometer (все приборы производства CSM Instruments, Швейцария). Трибологические испытания по схеме “стержень–диск” проводились при следующих условиях: прикладываемая нагрузка – 1 Н, контртело – шарик из Al2O3 диаметром 6 мм и шарик из WC-Co диаметром 3 мм, пробег – 50 и 300 м, соответственно, среда – воздух, линейная скорость – 10 см/с. Дорожки износа были проанализированы с использованием оптического профилометра Wyko (Veeco). Была также исследована стойкость покрытий к окислению путем проведения отжигов в среде воздуха в муфельной печи типа SNOL при выдержке 1 ч и последующего исследования образцов методом ОЭСТР.

3. РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

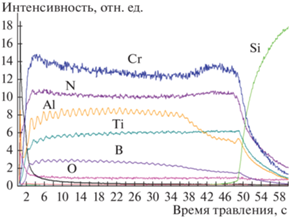

Типичные профили распределения элементов по толщине покрытий показаны на рис. 3 и 4. Все элементы, по данным ОЭСТР, были распределены равномерно по толщине покрытий. Помимо основных элементов в них было обнаружено небольшое количество кислорода и углерода, что обуславливается наличием остаточного газа в вакуумной камере, а также проникновением примесей из рабочего газа и распыляемых СВС-мишеней. Важно отметить, что в покрытиях наблюдалось формирование слоистой структуры, что особенно заметно при измерении методом ОЭСТР покрытий, нанесенных на кремниевые подложки, обладающие малой шероховатостью (параметр Ra < 1 нм), что обеспечивало более высокое разрешение по глубине по сравнению со случаем использования подложек из твердого сплава (после ионного травления Ra = 5–15 нм). Усредненные по толщине значения концентрации бора в покрытиях приведены в табл. 1.

Рис. 3.

ОЭСТР профили, показывающие зависимость концентрации от глубины, для покрытий № 1, 5 и 7 серии А.

Таблица 1.

Концентрация бора в покрытиях Ti–Al–Cr–В–N (серия А и В)

| Серия А | Концентрация В, ат. % | Серия В | Концентрация В, ат. % |

|---|---|---|---|

| № 1 | 1.14 | № 1 | 0.92 |

| № 2 | 1.16 | № 2 | 1.43 |

| № 3 | 1.23 | № 3 | 2.32 |

| № 4 | 1.64 | ||

| № 5 | 1.41 | ||

| № 6 | 1.06 | ||

| № 7 | 0.91 |

В серии А содержание бора находится в интервале 0.91–1.64 ат. %. Максимальные значения 1.64 и 1.41 ат. % зафиксированы для образцов № 4 и 5 соответственно, расположенных напротив сегмента TiB мозаичной мишени Cr + TiB. Концентрация бора закономерно снижалась по мере удаления от сегмента TiB, достигая минимальных значений 0.91–1.14 ат. % в случае образцов № 1, 6 и 7. Более низкие величины для образцов № 1 и 2 по сравнению с № 6 и 7 могут быть связаны с тем, что крайний сегмент Cr в мозаичной мишени Cr + TiB распыляется менее полно, чем аналогичные сегменты, расположенные в других положениях. Такое отличие определяется строением магнитной распылительной системы, а именно – расположением магнитов под катодом. Зона распыления для краевого сегмента ограничена линиями магнитного поля, которые замыкаются по траектории вписанной окружности на конце магнетрона. Таким образом часть поверхности краевого сегмента не участвует в процессе распыления.

В серии Б содержание бора находится в интервале 0.92–2.32 ат. %. Наблюдается монотонное снижение концентрации бора по мере удаления от сдвоенных сегментов TiB в мозаичной мишени Cr + TiB. При использовании данной конфигурации расположения сегментов TiB достигается максимальная концентрация 2.32 ат. % B. Важно отметить, что в системе Ti–Al–Cr–B–N при использовании полных сегментных мишеней TiB и токах 1–1.5 А ранее были получены образцы с содержанием бора на уровне 2.0–2.3 ат. % [29].

На рис. 5 представлены характерные СЭМ-изображения поперечных изломов покрытий в системе Ti–Al–Cr–В–N, нанесенных на Si подложку КЭФ 4.5 (100). Исследования поперечных изломов покрытий, проведенные c помощью СЭМ, показали, что в покрытиях с минимальным содержанием бора наблюдается столбчатый рост зерен ГЦК-фазы и высокая шероховатость, от которой можно избавиться добавлением бора в состав покрытий. Отметим, что столбчатая структура и шероховатость являются неблагоприятными с точки зрения механических характеристик покрытий [30–32]. При максимальном содержании бора 2.3 ат. % в покрытии Ti–Al–Cr–В–N наблюдается плотная однородная структура и отсутствуют столбчатые элементы.

Рентгенограммы покрытий представлены на рис. 5. Согласно данным РФА, для всех образцов обнаруживался сигнал от подложки Si (карточка ICDD 00-017-0901) при 2Ө = 38.8°, 65.7° и 82.8°. Были найдены пики, связанные с отражениями от плоскостей (111), (200) и (220) ГЦК фазы CrN (ICDD 00-011-0065). Уширенный пик, наблюдаемый в диапазоне 2Ө 12°–22°, вероятно соответствует фазе Al2O3 (ICDD 00-023-1009), однако не исключено образование фазы BN (ICDD 00-018-0251). В положении 59° был найден пик, соответствующий тетрагональной фазе Ti2N (59.16°). (ICDD 00-023-1455). В меньшей степени подходят AlN (58.30°), Cr2B (58.41°). Для покрытия 1 наиболее характерный пик CrN (111) был зарегистрировал в положении 2Ө = 43.9°. В то время как для образца 3 наблюдалось изменение текстуры на (200). Размер кристаллитов CrN, определенный по уширению линий (111) и (200) для покрытия 1 составил 6.1 и 6.9 нм. Для образца 3 наблюдалось снижение размера кристаллитов до 4.8 и 5.5 нм соответственно. Таким образом, введение бора привело к некоторому измельчению структуры. Период решетки для покрытий 1 и 3 был равен 0.416 нм, что близко к справочному значению для порошкового стандарта CrN (а = 0.414 нм).

Для выбранных образцов были выполнены исследования методами Рамановской спектроскопии и сканирующей зондовой микроскопии (рис. 6). На спектрах покрытия Ti–Al–Cr–B–N наблюдались пики в положениях 238 и 619 см–1, соответствующие фазе нитрида хрома [33, 34]. Покрытия имели типичную для магнетронных покрытий топографию поверхности и относительно низкую шероховатость, характеризующуюся показателями Ra = 7.0 нм, Rz = 28.3 нм, Rmax = = 40.9 нм, Rq = 8.7 нм, Sm = 160.2 нм, S = 88.7 нм.

Рис. 7.

Рамановский спектр для покрытия № 1 (а) и данные зондовой микроскопии для покрытия № 3 (б, в) (серия В).

Влияние концентрации бора на свойства покрытий удобно проследить на примере механических свойств. Наноиндентирование является высокоточным инструментом, позволяющим оценить малейшие отклонения по элементному составу. По данным наноиндентирования покрытий на подложках из кремния КЭФ 4.5 были построены графики зависимости твердости (Н), модуля упругости (Е), упругого восстановления (W) от расположения подложек в камере (рис. 2). Полученные результаты механических исследований показали, что в серии А образец № 4, содержащий 1.6 ат. % В имел наиболее высокое значение твердости Н = 23 ГПа, также это покрытие показало высокое значение упругого восстановления. Высокое значение модуля упругости в этой серии показало покрытие № 7 с содержанием бора 0.9 ат. %. В серии В максимальной твердостью Н = 27 ГПа обладало покрытие № 3 с концентрацией бора 2.3 ат. %, к тому же данное покрытие показало высокие значения модуля упругости E = 290 ГПа и упругого восстановления. Таким образом, покрытия с содержанием бора 1.6 и 2.3 ат. % обладают высокой твердостью и упругопластическими характеристиками. Интересно отметить, что ранее при распылении цельных мишеней TiB, покрытия с концентрациями 2.0–2.3 ат. % В имели наиболее высокие: твердость (~15 ГПа), упругое восстановление (51–54%) и параметр H3/E2 (~0.085 ГПа), износостойкость (~8 × 10−6 мм3/(Н м)) из всей серии образцов с концентрациями бора от 0 до 10 ат. % [29].

Рис. 8.

Зависимости механических свойств, таких как твердость (H), модуль упругости (Е) и упругое восстановление (W), от расположения подложек для покрытий серии А (а) и В (б).

Скратч-тестирование, выполненное для образцов серии В, нанесенных на подложки из твердого сплава, показало, что адгезионная прочность чувствительна к содержанию бора. В покрытии № 1 наблюдался всплеск на кривой зависимости акустической эмиссии (при 2.5–3.5 Н), и перегиб на кривых зависимости силы и коэффициента трения (5.5–8.5) от нагрузки на индентор, что соответствовало началу растрескивания и истирания соответственно. Истирание также наблюдалось при микроскопическом анализе. При этом отслоений не наблюдалось, что говорило об относительно высокой адгезионной прочности покрытий. Для покрытия № 2 стадии разрушения не отличались от образца № 1, но значения критических нагрузок составляли 3–4 и 8.5–10 Н. Для покрытия № 3: 3.5–4.5 и 4–5.5 Н. Таким образом наименьшую склонность к разрушению при царапании показал образец № 2 с содержанием бора 1.43 ат. %. Важно отметить, что все образцы тем не менее разрушались вследствие истирания из-за относительно низкой твердости и модуля упругости, а не из-за низкой адгезионной прочности (отслоений не происходило вплоть до 10 Н).

Рис. 9.

Графическая зависимость коэффициента трения от дистанции для покрытий серии А (а) и серии В (б).

Зависимости коэффициента трения от расстояния (50 м), пройденного шариком, для покрытий Ti–Al–Cr–В–N представлены на рис. 10 и 11 . Результаты трибологических исследований серии А показали, что минимальное значение коэффициента трения (f = 0.6) было получено для образца № 5 с содержанием бора 1.4 ат. %. Однако при испытаниях этого покрытия коэффициент трения был нестабилен, а после пробега 30 м наблюдался его подъем до 1.1, что было связано с его полным износом. Стабильный коэффициент трения (f = = 0.65) для серии А был зафиксирован для покрытия № 7 с содержанием бора 0.9 ат. %, также обладающего высоким значением модуля упругости, это покрытие показало самую высокую износостойкость, не изнашивалась до 50 м. При испытании образцов серии В, выяснилось, что коэффициенты трения для всех покрытий является стабильным. А самым низким коэффициентом трения показало покрытие № 3 с концентрацией бора 2.3 ат. %, которое также обладает высокой твердостью и упругопластическими характеристиками.

Рис. 10.

Элементные профили после отжига на воздухе: при 700°С в течение 1 ч (Серия А: № 2, подложка WC–Co) (а), при 1000°C в течение 30 мин (Серия В: № 3, подложка Si) (б), при 1100°C в течение 30 мин (Серия А: подложка Si) (в).

Стабильный коэффициент трения и высокая износостойкость покрытий с содержанием бора 2.3 ат. % вероятно связаны с формированием на поверхности сначала оксида В2О3, а затем при выдержке и работе во влажном воздухе – борной кислоты Н3ВО3, которая обладает слоистой структурой и является твердой смазкой [34].

После измерения коэффициента трения снимались трехмерные изображения зон разрушения. Вычисленные на основе анализа двумерного профиля дорожки износа для серии В значения показали, что покрытие, обладающее высокими механическими и трибологическими свойствами, содержащее 2.3 ат. % бора показывает самый мини-мальный приведенный износ 6.5 × 10–7 мм3/(Н м), тем самым это покрытие обладает высокой износостойкостью, что хорошо коррелирует с работой [29].

Жаростойкость была оценена для покрытий, нанесенных на металлические и неметаллические подлжки. Типичные элементные профили, полученные методом ОЭСТР представлены на рис. 10). Отжиги покрытий на подложках из твердого сплава проводились при относительно низких температурах, не превышающих 700°С поскольку при более жестких услвовиях (800–900°С) в данных условиях происходит интенсивное окисление ВК6. Для отжигов при 1000–1100°С использовались образцы покрытий на подложках из кремния (критические температуры 1300–1400°С). Все образцы успешно сопротивлялись окислению при температуре 700°С. Глубина окисления, согласно данным ОЭСТР не превышала 100 нм, что составляет 7% от толщины покрытия (рис. 10). При более кратковременных отжигах но при 1000°С окисление происходило на 13% толщины. Отжиги, проведенные при 1100°С при выдержке 30 мин, показали, что покрытия серии Б полностью разрушаются вследствие отслоения и окисления отдельных фрагментов. Покрытия серии А сохранялись в данных условиях, толщина оксида не превышала 40% толщины покрытия. Основу поверхностного защитного слоя составлял оксид хрома.

4. ЗАКЛЮЧЕНИЕ

Изучены покрытия в системе Ti–Al–Cr–B–N, полученные с использованием системы несбалансированного магнетронного напыления типа CFUBMS. Установлены закономерности влияния расположения сегментов TiB в мозаичной мишени TiB–Cr на химический состав, механические и трибологические свойства покрытий. Проведены исследования топографии поверхности, морфологии и фазового состава покрытий с применением способов растровой электронной микроскопии, зондовой микроскопии, рентгенофазового анализа, рамановской спектроскопии. Установлено, что оптимальный комплекс характеристик, включая твердость 27 ГПа, упругое восстановление 64%, стабильный коэффициент трения ~0.7, приведенный износ 6.5 × 10–7 мм3/(Н м), жаростойкость до 1000°С, достигается при концентрации бора на уровне 2.3 ат. %.

Работа выполнена при финансовой поддержке РФФИ (проект 19-08-00187). Автор выражает благодарность Ю.С. Погожеву за изготовление СВС-сегментов.

Список литературы

Yang Q., Zhao L.R., Cai F. et al. // Surface and Coatings Technology. 2008. V. 202. P. 3886–3892.

Wang Q., Zhou F., Yan J. // Surface and Coatings Technology. 2016. V. 285. P. 203–213.

Tam P.L., Zhou Z.F., Shum P.W., Li K.Y. // Thin Solid Films. 2008. V. 516. P. 5725–5731.

Karvankova P., Veprek-Heijman M.G.J., Azinovic D., Veprek S. // Surface and Coatings Technology. 2006. V. 200. P. 2978–2989.

Karvankova P., Veprek-Heijman M.G.J., Zawrah M.F., Veprek S. // Thin Solid Films. 2004. V. 467. P. 133–139.

Shtansky D.V., Kiryukhantsev-Korneev Ph.V., Sheveyko A.N., Kutyrev A.E., Levashov E.A. Hard tribological Ti–Cr–B–N coatings with enhanced thermal stability, corrosion- and oxidation resistance // Surface and Coatings Technology. V. 202. Iss. 4–7. 2007. P. 861–865.

Veprek S., Veprek-Heijman M.G.J., Karvankova P., Prochazka J. // Thin Solid Films. 2005. V. 476. P. 1–29.

Zhang R.F., Sheng S.H., Veprek S. // Acta Materialia. 2008. V. 56. P. 4440–4449.

https://publik.tuwien.ac.at/files/PubDat_245307.pdf

Jahodov V., Ding X.-z., Seng D.H.L. et al. // Thin Solid Films. 2013. V. 544. P. 335–340.

Wang Q., Zhou F., Callisti M. et al. // Alloys and Compounds. 2017. V. 708. P. 1103–1109.

Ma Q., Zhou F., Gao S. et al. // Applied Surface Science. 2016. V. 377. P. 394–405.

Kiryukhantsev-Korneev Ph.V., Novikov A.V., Sagalova T.B. et al. // Physics of Metals and Metallography. 2017. V. 118(11). P. 1136–1146.

Kiryukhantsev-Korneev Ph.V., Pierson J.F., Kuptsov K.A., Shtansky D.V. // Applied Surface Science. 2014. V. 314. 2014. P. 104–111.

Lu Y.H., Shen Y.G., Wang J.P. et al. // Surface and Coatings Technology. 2007. V. 201. P. 7368–7374.

https://pubchem.ncbi.nlm.nih.gov/compound/Diborane

Siegel B., Mack J.L. // J. Chem. Ed. 1957. V. 34. № 7. P. 314–317.

Никитин В.И., Макаренко А.Г., Кандалова Е.Г. Способ приготовления лигатуры алюминий-титан-бор. С. 1997. 6 с. Патент RU 2 138 572 C1

Singh G., Ramamurty U. // Progress in Materials Science. 2020. V. 111. № 100653.

http://shs.misis.ru/docs/br_SHS-2012.pdf

Lin J., Moore J.J., Mishra B., et al. // Acta Materialia. V. 58(5). 2010. P. 1554–1564.

Lawal J., Kiryukhantsev-Korneev P., Matthews A., Leyland A. // Surface and Coatings Technology. 2017. V. 310. P. 59–69.

Bondarev A.V., Kiryukhantsev-Korneev Ph.V., Sheveyko A.N., Shtansky D.V. // Applied Surface Science. 2015. V. 327. P. 253–261.

Schalk N., Weirather T., Polzer C. et al. // Surface and Coatings Technology. 2011. V. 205(19). P. 4705–4710.

Xu Y., Li L., Cai X., Chu P.K. // Surface and Coatings Technology. 2007. V. 201(15). P. 6824–6827.

Kiryukhantsev-Korneev Ph.V., Phiri J., Gladkov V.I. et al. // Protection of metals and physical chemistry of surfaces. 2019. V. 55. P. 913–923.

Borovinskaya I.P., Levashov E.A. STIM Alloys. Concise Encyclopedia of Self-Propagating High-Temperature Synthesis / Editor(s): Borovinskaya I.P., Gromov A.A., Levashov E.A., Maksimov Y.M., Mukasyan A.S., Rogachev A.S. Elsevier. 2017. P. 364–365.

Kiryukhantsev-Korneev F.V. // Russian J. Non-Ferrous Metals. 2014. V. 55 (5). P. 494–504.

Kiryukhantsev-Korneev P.V., Amankeldina Z.S., Sheveyko A.N. et al. // Appl. Sci. 2019. V. 9. № 4977.

Kiryukhantsev-Korneev Ph.V., Pierson J.F., Bychkova M.Ya. et al. // Tribology Letters. 2016. V. 63(3). № 44.

Thompson F.C., Kustas F.M., Crawford G.A. // Surface and Coatings Technology. 2019. V. 374. P. 264–275.

Jimenez O. et al // J. Physics D: Applied Physics. 2008. V. 41. № 155301.

Barshilia H., Rajam, K. // J. Materials Research. 2004. V. 19(11). P. 3196–3205.

Patnaik L., Ranjan Maity S., Kumar S. // Materials Today: Proceedings. 2021. In press.

Kiryukhantsev-Korneev Ph. V., Trukhanov P.A., Bondarev A.V. et al. // The Physics of Metals and Metallography. 2014. V. 115(7). P. 716–722.

Дополнительные материалы отсутствуют.

Инструменты

Физикохимия поверхности и защита материалов